Сварка угольным электродом метод бенардоса

Обновлено: 16.05.2024

Мир сварочных технологий очень широк и разнообразен. Чтобы получать привлекательный результат, нужно знать все о каждом варианте отдельно. Хороший специалист обязан, в частности, представлять еще и процесс сварки угольным электродом, его тонкости и нюансы.

Особенности

Сварку угольным электродом изобрел наш соотечественник — Н. Н. Бенардос в 1882 году. Его разработка сразу получила патент во многих иностранных государствах. Любопытно, что сам изобретатель называл свое детище «электрогефестом», что содержит явную отсылку к древнегреческим мифам. Для изготовления современных электродов применяют специальный материал — аморфный электротехнический уголь. Нормальную работу обеспечивают только те варианты, которые не имеют каналов внутри.

Стоит учитывать следующие нюансы:

- очень малую разницу между точками кипения и плавления (3800 и 4200 градусов соответственно);

- непригодность для работы в режиме обратной полярности (он крайне неустойчив);

- сравнительно низкий (в сопоставлении с металлическим плавким электродом) КПД;

- высокую чувствительность дуги к внешним воздействиям, в том числе и к магнитным полям.

Минусы такой сварки, однако, компенсируются:

- пригодностью угольных электродов при резке и пайке;

- широким разнообразием самих сварочных режимов;

- пригодностью для обработки самых разных металлов, включая особо тугоплавкие разновидности сплавов.

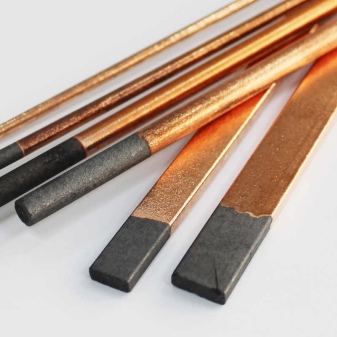

Разновидности электродов

Круглые

Простой «круглый» тип может применяться неограниченно широко. Сечение стержня составляет от 3,2 до 19 мм. Есть еще так называемые «круглые бесконечные» электроды. Конечно, они имеют строго ограниченные размеры. Однако экономичность полностью оправдывает основное название.

Диаметр «бесконечных» элементов варьируется от 8 до 25 мм. Чаще всего их используют при сварке с помощью специальной машинки. Оба варианта приемлемы для «простых» сварочных работ. Впрочем, любые виды угольных моделей за счет своей неплавкости расходуются мало.

А еще есть несколько видов таких электродов, которые заслуживают отдельного разбора.

Полукруглые

Электрод в форме полукруга обычно имеет диаметр от 10 до 19 мм. Такие изделия часто рекомендуют, чтобы нарезать металлические заготовки. Именно полукруглые электроды используют большинство самодеятельных и профессиональных сварщиков. Шов имеет оптимальную форму. Создавать кромку электродом полукруглого исполнения несложно.

Прямоугольные

Их еще иногда называют плоскими — но не все так просто. Когда торговцы говорят слово «плоский», они могут подразумевать еще и квадратное сечение. Размер сечения колеблется от 8 до 25 мм. Чаще всего такие инструменты применяют, когда надо заделать дефект на стальной отливке. Для других целей их используют редко.

Полые

Нечасто можно встретить и такой вид электродов. Их типичный размер составляет от 5 до 13 мм. Именно подобное решение подойдет для формирования U-образных линий канвы. Также полые конструкции отлично применяют при вакуумной сварке. Давление в рабочей камере при этом не должно превышать 665 Па.

Подготовка

Металл перед угольной сваркой нужно тщательно подготовить. Любые поверхности зачищают основательно. Если есть существенные неровности, их придется зашлифовать. Силу тока надо настраивать очень тщательно. Она должна строго соответствовать диаметру применяемых электродов.

Горелку и все шланги обязательно очищают, приводят в порядок. Каждый сварщик лично осматривает все используемое оборудование. При обнаружении сколько-нибудь существенных неполадок их надо устранить. Если этого сделать нельзя, придется остановить работу и воспользоваться услугами по капитальному ремонту. Нельзя заниматься сваркой в неудобных тесных условиях (впрочем, это относится не только к использованию угольных электродов).

Технология

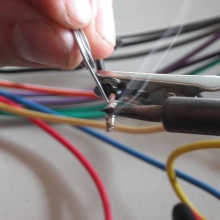

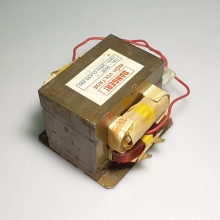

Сварка медных проводов в домашних условиях возможна как на переменном, так и на постоянном токе. Его напряжение составляет 12-36 В. Обязательное требование — возможность регулировать ток. Подобным требованиям отвечает основная масса сварочных инверторов. Но наилучшим вариантом все равно остается специализированная модель, предназначенная для электриков.

Мощность такой аппаратуры для сварки медных проводов колеблется от 1 до 1,5 кВт. Мощность можно понизить до 30 или поднять до 120 А. Такая техника легче типового инвертора и относительно компактна. Края сварочных кабелей оборудуются особым держателем под угольные электроды. Впрочем, когда уже есть подходящий типовой инвертор, специальный аппарат покупать необязательно.

Заменить стандартный держатель электрода способен всякий мощный зажим, надо лишь изолировать ручки.

В некоторых случаях применяют точечную контактную сварку (продолжительностью не более 2 секунд). Соединение бытовых проводов возможно при помощи простого трансформатора мощностью 0,5 кВт. Напряжение на вторичной обмотке должно варьироваться от 12 до 36 В. Именно к этой обмотке подключают держатель для электрода и проводов. Опытным путем было выяснено такое оптимальное значение силы тока:

- 2 жилы по 1,5 кв. мм – 70 А;

- 3 жилы того же сечения — 80 А;

- 3-жильный кабель на 2,5 кв. мм – от 90 до 100 А.

Подавать ток от 100 до 120 А нужно, чтобы сварить четырехжильный провод сечением 2,5 кв. мм. Но это правило работает не всегда. Каждый производитель может добавлять в продукцию свои особые примеси сообразно рецептуре. Это прямо влияет на теплопроводность и на электрические свойства материала. Точно подобрать параметры работы можно путем экспериментов с отрезами.

Изоляцию следует снимать осторожно. Жилы не должны быть повреждены. Перед скручиванием их стоит зачищать наждаком и снимать жир ацетоном. Торцам скруток следует придавать плоскую форму. Передержка дуги крайне вредна, она может привести к пережогу меди.

Сварку меди своими руками можно выполнять только на постоянном токе прямой полярности. Использование обратной полярности грозит не просто неустойчивым горением, но и быстрым исчерпанием ресурса графитового электрода. Важно: полярность сварочных машин проверяют всякий раз перед запуском. Часто перемагничивание обесценивает маркировку, сделанную на заводе. Рекомендуется применять для работы с медью угольные электроды.

Оптимальная длина электрода составляет от 0,12 до 0,15 м. Слишком длинная рабочая часть наращивает омическое сопротивление. Он перегреется и быстрее сгорит. Чтобы сэкономить время при перестановке электродов и сократить их нагрев рекомендуется затачивать эти инструменты. Сильно выгоревший или перегревшийся электрод не вытаскивают, просто разворачивают держатель.

Знатоки советуют использовать пару параллельно подсоединяемых держателей. В результате надежно предотвращается чрезмерный разогрев как самих держателей, так и электродов. Металл присадки — в идеале бронза БрОФ9-0,3. Несколько худших механических параметров можно достичь при помощи БрКМ2З-1, меди М1. Но БрКМ2З-1 отлично проявляет себя при приварке вспомогательных деталей и наваривании металла.

Иначе поступают при сварке свинца. Общее то, что нежелательно применять ток обратной полярности. Кромки зачищают до блестящего состояния. Ширина зачищаемой полосы — минимум 0,03 м от границ швов. Для двусторонней сварки изделий толщиной не более 0,01 м скосы можно и не делать.

С помощью угольных электродов можно выполнить сварку тонкого металла. Работать придется максимально быстро. Никаких норм для траекторий движения нет — что поможет ускорить работу, то и правильно. Чрезмерно нагревать тонкий металл нежелательно.

Требуется варить на малых токах и создавать короткую дугу.

Вот еще несколько рекомендаций:

- заботиться об отводе тепла и использовании подкладок;

- располагать листы без зазоров;

- делать короткие прихватки через 0,07-0,1 м;

- использовать струбцины и прочие приспособления.

О том, как сваривать угольным электродом, смотрите в следующем видео.

Большая Энциклопедия Нефти и Газа

Наплавка сталинита производится угольной дугой по способу Бенардоса . Газовая горелка малопригодна для наплавки, так как газовое пламя сдувает порошок с места наплавки. Деталь, подлежащую наплавке, подогревают до начала красного каления, после чего на поверхность детали насыпают сталинит равномерным слоем толщиной 2 - 3 мм. Для получения правильных краев и граней наплавки применяют специальные шаблоны и ограничители из красной меди, графита или угля. [17]

При сварке угольным электродом ( сварка по способу Бенардоса ) дуга горит между основным металлом и стержнем из графита или угля, называемого угольным электродом. [18]

При сварке непокрытыми электродами или при сварке по способу Бенардоса рекомендуется применять флюсы. [19]

Сварку можно производить и по способу Славянова, и по способу Бенардоса . [20]

Сварка выполняется двумя способами, носящими имена русских изобретателей: способом Бенардоса и способом Славянова. [21]

Использование электрической дуги для сварки металлов впервые было предложено Н. Н. Бенардосом в 1882 г. По способу Бенардоса сварку производят угольным электродом ( сварка неплавящимся электродом); дуга, образующаяся между электродом и свариваемыми деталями, расплавляет их материал в зоне сварки и подводимый к месту сварки присадочный материал. [22]

Русский горный инженер Н. Г. Славянов ( 1854 - 1897) предложил способ сварки, отличающийся от способа Бенардоса тем, что вместо угольного электрода берется металлический электрод, обычно из того же металла, что и металл свариваемого изделия. Таким образом, оплавляемый электрод является одновременно и присадочным сварочным материалом. [23]

Металлические плавящиеся электроды применяют при сварке по способу Славянова; угольные, графитовые - по способу Бенардоса , вольфрамовые - при атомноводородной и аргонодуговой сварке. [24]

На листе V, I и 2 ( см. вклейку) показаны структуры сталинита и вокара, наплавленных вольтовой дугой по способу Бенардоса . [25]

Электрическая дуговая сварка изобретена русскими инженерами Николаем Николаевичем Бенардосом и Николаем Гавриловичем Славяно-вым. Дуговая сварка по способу Бенардоса производится голым угольным электродом, а по способу Славянова на плавящийся металлический электрод наносится покрытие из материалов, способствующих устойчивому горению дуги. [26]

Порошкообразные твердые сплавы применяются для наплавки быстроизнашивающихся деталей, не требующих чистой обработки после наплавки ( щеки камнедробилок, бегуны, зубья экскаваторов, щеки землечерпалок и пр. Наплавка выполняется угольной электрической дугой по способу Бенардоса . [27]

Для осуществления сварки по способу Сла-вянова электрод 1 зажимается в электродо-держатель 2нс помощью гибкого кабеля 3 присоединяется к одному из полюсов источника тока 4, а свариваемые детали 5 - ко второму полюсу. Дуга зажигается так же, как и при способе Бенардоса . [28]

При электродуговой сварке тепло, необходимое для расплавления металла, получается от электрической дуги. Электродуговая сварка может осуществляться двумя способами: способом Славянова с применением металлического электрода и способом Бенардоса с угольным электродом. [30]

Способ Бенардоса - сварка неплавящимся угольным электродом ( рис. 9 - 4 6) обычно постоянным током применяется в иинивном для соединения тонколистовых стальных отбортованных деталей, где не требуется присадочный материал и детали из цветных металлов. [16]

Николай Николаевич Бенардос ( 1842 - 1905), кроме электрической сварки и пайки металлов, изобрел способ электролитического покрытия медью корпу-сог. [18]

Николай Николаевич Бенардос ( 1842 - 1905) автор многих изобретений в различных отраслях техники, в 1882 г. применил дугу для сварки, а в 1885 г. взял патент под названием Способ сбединения и разъединения металлов непосредственным действием электрического тока. [19]

По методу Бенардоса электрическая дуга между угольным неподвижным электродом и металлом нагревает место соединения двух металлических листов или пластин и производит их сварку. Этот же метод был применен Бенардосом и для разрезки металлических пластин или листов, для получения в них отверстий, а также для перевода одной модификации чугуна в другую. По методу Славянова вместо угольного электрода используется металлический стержень. Этот стержень плавится под действием дуги. [20]

По методу Бенардоса электрическая дуга между угольным подвижным электродом и металлом нагревает место соединения двух металлических листов или пластин и производит их сварку. По методу Славянова вместо угольного электрода используется металлический стержень. Этот стержень плавится под действием дуги. [22]

По способу Бенардоса электрическая дуга возникает между угольным электродом 2 ( фиг. Электрическая дуга поддерживается при неизменном расстоянии между свариваемым изделием и электродом. Это расстояние определяет длину дуги и приблизительно равно диаметру электрода. По мере перемещения дуги вдоль соединения получается сварной шов. При этом способе сварки применяют постоянный ток прямой полярности. Электрод соединен с минусом, основной металл - с плюсом. Сварку угольным электродом применяют для соединения тонких стальных изделий, твердых сплавов, цветных сплавов. [23]

По способу Бенардоса электрическая дуга возникает между угольным электродом 2 ( фиг. Электрическая дуга поддерживается при неизменном расстоянии между свариваемым изделием и электродом. Это расстояние определяет длину дуги и приблизительно равно диаметру электрода. По мере перемещения дуги вдоль соединения получается сварнбй шов. При этом способе сварки применяют постоянный ток прямой полярности. Электрод соединен с минусом, основной металл - с плюсом. Сварку угольным электродом применяют для соединения тонких стальных изделий, твердых сплавов, цветных сплавов. [24]

Аналогично способу Бенардоса при перемещении дуги вдоль соединения непрерывно образуются новые ванночки жидкого металла, целиком или частично заполняющие пространства между свариваемыми поверхностями. Остающийся позади дуги расплавленный металл затвердевает, между свариваемыми поверхностями образуется валик, прочно связывающий между собой в одно металлическое целое свариваемые детали. При указанных способах сварки происходит прямое, непосредственное тепловое воздействие дуги на основной металл, включенный в электрическую цепь. [25]

Сварка по способу Бенардоса выполняется только на постоянном токе и при прямой полярности: плюс ( анод) на изделии, минус ( катод) на электроде. Электроды угольные или графитовые. [26]

При электросварке по способу Бенардоса электродом служит угольный или графитовый стержень; этог способ сохранил свое значение до настоящего времени для сварки цветных металлов. [27]

В 1888 г. Н. Г. Славянов усовершенствовал способ Бенардоса , заменив угольный электрод металлическим ( плавящимся); при этом отпала надобность в использовании присадочного материала. [28]

Вторым, менее распространенным является способ Бенардоса - сварка дугой прямого действия неплавящимся угольным электродом. [30]

Сварка по Н.Н. Бенардосу и Н. С. Славянову.

Такая сварка металлов является изобретением русского ученого, академика В. В. Петрова, открывшего в 1802 г. явления дугового разряда и возможность использования выделяемой теплоты (около 6000°) дуги для расплавления металлов. Используя электрическую дугу, талантливые русские инженеры-изобретатели Н. Н. Бенардос (1842-1905), а несколько позднее - горный инженер Н. Г. Славянов (1854 - 1897) разработали новые способы сварки.

Н. Н. Бенардос в 1882 г. запатентовал способ дуговой сварки угольным электродом, а в 1888 г. Н. Г. Славянов предложил способ дуговой сварки, отличающейся от способа Бенардоса тем, что вместо угольного электрода он применил металлический электрод того же металла, что и металл свариваемой детали. Этот способ получил наиболее широкое применение.

При сварке по способу Бенардоса (рис. 25, а) свариваемая деталь помещается на плиту. Электрический ток подводится к свариваемому металлу 1 и электрододержателю 2, в котором зажат графитовый электрод 3, соединенный с сварочным генератором при помощи шинного шланга. Электрическая дуга 4, возникающая между электродом и металлом, имеющая температуру около 6000°, расплавляет основной металл и вводимую присадочную проволоку 5. При передвижении дуги расплавленный металл застывает и, затвердевая, образует прочный шов.

Рис. 25. Виды сварки:

а - по способу Бенардоса: 1 - свариваемый металл, 2- электрододержатель, 3 - графитовый электрод, 4 - электрическая дуга, 5 - присадочная проволока; б - по способу Славянова: 1 - свариваемый металл, 2 - электрододержатель, 3 - металлический электрод, 4 - сварочная дуга;

По способу Славянова (рис. 25, б) металлический электрод 3 плавится в сварочной дуге 4 и вместе с расплавленным основным металлом 1 образует жидкую ванну, заполняющую кромки свариваемых деталей. При этом способе сварки обычно применяется постоянный ток прямой полярности (минус на электроде и плюс на изделии), что обеспечивает устойчивость дуги, меньший расход электрода и лучший подогрев металла.

Дуга зажигается кратковременным соприкосновением электрода со свариваемым изделием. Электрическая дуга поддерживается на неизменном расстоянии между основным металлом и электродом. Это расстояние приблизительно равно диаметру электрода.

Сварка по способу Бенардоса в настоящее время в промышленности не имеет широкого распространения и применяется главным образом для сварки тонкостенных стальных деталей, а также для сварки цветных металлов и чугуна.

Сварка по способу Славянова получила наиболее широкое применение и осуществляется главным образом на постоянном токе.

Виды сварочных соединений. Виды сварочных швов.

Для того чтобы научиться качественно варить, недостаточно освоить только удержание электрической дуги. Помимо этого, нужно разбираться в том, какие бывают виды сварных соединений и швов. Начинающие сварщики нередко допускают грубейшие ошибки, например, не проваривают металл. А бывает, что готовые детали имеют слабое сопротивление на излом. В чем причина? В первую очередь в неверном выборе вида соединения, ошибках в технике. Сегодня предлагаем поговорить о различных видах сварки, видах сварных соединений, а также о дефектах! Сварной шов: определение Для начала определимся с определением сварного (сварочного) шва. Так принято называть закристаллизовавшийся металл, который в момент сварки находился в расплавленном состоянии. В структуру сварочного шва входят: зона наплавленного металла; зона механического сплавления; зона термического влияния; переходная зона к основному металлу. Сварное соединение: что это? Сварным соединением обычно называют ограниченный участок конструкции, который содержит один или более сварных швов. Именно по внешнему виду соединения специалист может определить квалификацию сварщика, понять, какой способ сварки применялся. Сварное соединение рассказывает и о технологическом предназначении конструкции. Сварные швы: классификация Опытные сварщики говорят: в основу классификации типов швов могут быть приняты самые разные факторы, например конструктивные и прочностные, геометрические и технологические. Если рассматривать швы с точки зрения месторасположения, их можно разделить на нижние, наклонные, горизонтальные и вертикальные. Нижний шов можно назвать не только самым простым, но и самым прочным. Дело в том, что сила тяжести металла позволяет лучше заполнить зазоры между соединяемыми поверхностями. К тому же этот тип является самым экономичным. Существуют определенные условия, так, к примеру, горелка или электрод обязательно должны быть направлены сверху вниз. Горизонтальный шов обычно формируется тогда, когда поверхности расположены перпендикулярно плоскости электрода. Расход флюсов и электродов при этом типе существенно увеличивается. При медленном ведении шва возможны потеки, а при быстром - непроваренные места. Качественные рольставни для красивой жизни! Более 20 цветов 6 типов ручных механизмов и электроприводы Защита от взлома! Узнать больше. SlickJump® Продукция соответствует требованиям ISO 9001 TUV CERT Значительно сложнее сделать качественный вертикальный шов. Здесь возрастают потери металла, увеличивается неравномерность (на финальном этапе сварки шов получается более толстым). Этот способ требует определенной классификации сварщика. Применяется он обычно для сварки труб или при скреплении больших конструкций. Самой сложной сварщики считают потолочную сварку. Как ее производят? Наносят шов прерывистой дугой. Сила тока при этом небольшая. Такой тип обычно используется при сварке труб, которые нельзя провернуть. Сварные соединения: типы и виды Предлагаем поговорить о том, какие виды сварных соединений по видам примыкания поверхностей бывают. В зависимости от таких факторов, как толщина металла, геометрическая форма деталей, требуемой герметичности соединения можно разделить сварные соединения на: тавровые; внахлест; стыковые; угловые. Все виды сварных соединений имеют свое предназначение, которое подходит под определенные потребности готовых элементов. Предлагаем рассмотреть эти виды подробнее! –

Стык Самый распространенный вид сварного соединения – стык. Его применяют, когда сваривают торцы труб, листы стали или какие-либо геометрические фигуры. Детали, которые присоединяют встык, отличаются по толщине изделия, по стороне накладывания шва. Можно выделить несколько подвидов соединений: одностороннее обычное; одностороннее, при котором края обрабатываются под углом в 45 градусов; одностороннее, при котором обрабатывается одна кромка под углом в 45 градусов; одностороннее, при котором фрезой снимается кромка на обеих деталях; двухстороннее, которое подразумевает обрез кромок под углом в 45 градусов с каждой стороны. Важно отметить, что при этом виде сварного соединения большую роль играет толщина свариваемых поверхностей. Если она не более 4 миллиметров, то применяется односторонний шов, а вот если толщина превышает 8 миллиметров, шов необходимо накладывать с двух сторон. Если же толщина изделия превышает 5 мм, однако шов нужно накладывать только с одной стороны, получив при этом высокую прочность, следует разделить кромки. Осуществлять его нужно с помощью напильника или болгарки, хватит и 45-градусного скоса. Угловое соединение Существует несколько вариантов углового соединения: односторонний – как с предварительной разделкой, так и без нее; двухсторонний – обычный и с разделкой. С помощью такого соединения можно скрепить между собой два элемента под любым углом. При этом первый шов будет внутренним, а второй – наружным. Этот тип идеально подходит для сваривания различных навесов и козырьков, кузовов грузовых автомобилей и каркасов беседок. Если нужно соединить две пластины с разной толщиной, этот вид сварного соединения по ГОСТу необходимо выполнять следующим образом: более толстую пластину следует расположить внизу, а тонкую – поставить на нее ребром. Электрод или горелка при этом должны быть направлены на толстую часть – так на детали не будет прожогов или подрезов. Соединение внахлест Две пластины можно сваривать не только встык, но и внахлест – слегка натянув одну на поверхность второй. Такой вид сварного соединения специалисты рекомендуют применять там, где требуется большая сопротивляемость на разрыв. Шов необходимо класть с каждой стороны – это позволит не только увеличить прочность, но и предотвратит накопление влаги внутри готового изделия. Тавровое соединение Этот тип аналогичен угловому соединению, однако есть и отличия – пластина, приставляемая ребром, должна выставляться не с краю нижнего основания, а на небольшом расстоянии. Классификация по технологии и форме шва Сварщики различают виды сварных соединений по типу сварных швов. Шов может быть: Ровный. Он достигается при оптимальных настройках сварочного аппарата и при его удобном положении. Выпуклый. Такой шов возможно получить при малой силе тока и прохождению в несколько слоев. Выпуклый шов требует механической обработки. Вогнутый. Получить такой шов можно только при повышенной силе тока. Для такого шва характерна отличная проплавка, к тому же он не требует шлифовки. Сплошной. Чтобы выполнить качественный сплошной шов, необходимо делать его непрерывно. Это предотвратит появление свищей. Прерывистый. Такой шов следует применять для изделий из тонких листов. Сварщик, знакомый с основными видами соединений и их принципиальными отличиями, может грамотно подобрать вид шва, способный удовлетворить основные требования по прочности и герметичности.

Как варить угольными электродами

Дуговая сварка угольным электродом была изобретена русским инженером Николаем Бенардосом ещё в 1882 году. По сути, это старейший способ электросварки. На сегодняшний день угольные или графитовые электроды используются значительно реже, чем металлические, но всё же у них остаётся своя сфера применения.

Свойства и разновидности

Угольный электрод представляет собой твёрдый стержень, состоящий из угля (кокса) и нескольких добавок. В роли связующего элемента здесь применяется смола.

Такими стержнями можно сваривать все сорта и разновидности металлов — от тугоплавких и тяжёлых до лёгких и пористых. Диаметр угольного электрода может варьироваться от 1,5 до 25 мм, а длина – от 25 до 300 мм (самые длинные используются тогда, когда соединяемые детали располагаются в труднодоступном месте). Также они могут иметь разную форму:

- круглую;

- полукруглую;

- прямоугольную;

- полую.

В большинстве ситуаций для работы применяются круглые и полукруглые электроды — это лучший вариант для получения стандартного сварного шва.

Прямоугольные изделия в основном используются для заделки дефектов на стальных поверхностях, а полые характеризуются тем, что способны создать в месте соединения канавку в виде буквы U.

Стоит также знать, что помимо обычных существуют омеднённые угольные электроды. На них наносят медное напыление для увеличения прочности, но при этом все иные эксплуатационные свойства остаются примерно такими же.

Особенности процесса

Электроды, сделанные из угля, отличатся от металлических тем, что относятся к неплавким. Это значит, что при сварке они играют роль проводника электричества, но не становятся частью сварочной ванны.

В ходе работы угольные стержни разогреваются до очень высокой температуры. А если продолжать нагрев, то практически сразу из расплавленного состояния они перейдут в состояние кипения (к слову, уголь кипит при температуре 4200 °C).

Из-за особенностей материала использовать в процессе сварки можно только постоянный электрический ток прямой полярности. Соответственно, минус (катод) здесь должен находиться на электроде, а плюс (анод) на металлической поверхности изделия.

При работе с угольными электродами сварщику, как правило, требуются присадочные элементы. При этом сваривать можно двумя путями:

- слева направо (в таком случае присадка оказывается позади электрода);

- справа налево (впереди находится присадка).

Интересно, что при сварке слева направо тепловая энергия используется эффективнее, и это позволяет увеличить скорость работы. Однако на практике чаще можно встретить технологию «справа налево» – она привычней.

В некоторых ситуациях можно обойтись и без присадки, например, при отбортовке тонких металлических изделий или при сварке угловых стыков. Причём если использовать угольный электрод без присадок для соединения металлических листов, имеющих толщину до 3 мм, то производительность будет на порядок больше, чем при сварке с иными электропроводниками.

Применение в домашних мастерских

Для работы с угольными электродами в домашних условиях подойдёт стандартный элекродуговой сварочный аппарат. Так как теплопроводность угольных стержней мала, можно создавать дугу при силе тока всего в 3-5 Ампер.

Причём эта электродуга при необходимости вытягивается в длину в 30-50 миллиметров. Электрод испаряется медленно и не липнет к металлу, поэтому вести угольную дугу по направлению будущего шва достаточно легко.

Навыки, нужные для выполнения простых работ (таких как сварка проводов, сварка тонких металлических пластин и так далее), приобретаются в данном случае очень быстро.

Варить домашним мастерам следует не на улице, а строго в закрытых помещениях. Угольная дуга реагирует на дуновения ветра, газовые потоки, магнитные поля и другие воздействия.

Чтобы не тратить время на перестановку электрода в держателе и чтобы он не слишком нагревался при сварке, его можно заранее заточить с обоих концов. Когда один конец перегреется, электродержатель поворачивается на 180 °, и сварка продолжается другим концом.

Мастерам, у которых в наличии не слишком много расходных материалов, следует воспользоваться данным советом.

Угольные и графитовые электроды некоторые специалисты используют, чтобы варить медные шины на трансформаторных подстанциях. А в домашних кустарных мастерских такими электродами можно, например, сваривать медные провода.

Хорошим присадочным материалом в данной ситуации станут бронзовые прутки. Диаметры таких прутков подбираются в зависимости от толщины свариваемых деталей и рассчитываются по специальным формулам.

Вдобавок ко всему угольными электродами можно выполнять не только сварочные работы, но и операции по резке металлических изделий.

Работа с алюминием

Угольными электродами соединяют даже алюминиевые изделия, которые традиционно считаются сложными для сваривания. Алюминий обладает малой плотностью, значительной теплопроводностью и стойкостью к коррозии.

Плавится этот металл при температуре 660 °C, к тому же он достаточно хорошо сочетается с кислородом, из-за чего покрывается плёнкой окиси алюминия (химическая формула – Al2O3).

Наличие такой плёнки, а также лёгкость образования трещинок и пор в металле шва – главные трудности, с которыми сталкиваются при сварке алюминия. Но применение угольных электродов позволяет справляться с ними.

В частности, именно такой способ используют для соединения алюминиевых шин в цехах электролиза. Сваривают шины традиционно встык на подкладке из графита или алюминия.

По бокам шин монтируют графитовые пластины с вырезами напротив шва. Данные вырезы дают возможность вывести конечную и начальную точку шва за границы рабочего сечения.

При сварке алюминиевых поверхностей угольной дуговой сваркой присадочным материалом служит проволока или пруток из того же металла. Для того чтобы окисная плёнка не мешала и не повлияла на результат, на кромки шва добавляют флюс марки АФ-4А, который представляет собой однородный мелкодисперсный порошок белого цвета.

Читайте также: