Сварка в углекислом газе схема

Обновлено: 28.09.2024

Сущность способа сварки в защитном газе. Структура и свойства основного и присадочного сварочного материала. Изучение технологического процесса сварки в углекислом газе. Химический состав сварочной проволоки. Возможные дефекты металлического изделия.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 08.03.2015 |

| Размер файла | 2,6 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Вопросы теории

Сварка в углекислом газе (СО2) является основным и наиболее распространенным способом сварки плавлением на машиностроительных предприятиях. Она экономична, обеспечивает достаточно высокое качество швов, особенно при сварке низкоуглеродистых сталей, требует более низкой квалификации сварщика, чем ручная, позволяет выполнять швы в различных пространственных положениях.

Сущность способа сварки в защитном газе состоит в том, что дуга горит в струе защитного газа, оттесняющего воздух из зоны сварки и защищающего расплавленный металл от воздействия газов, содержащихся в атмосфере.

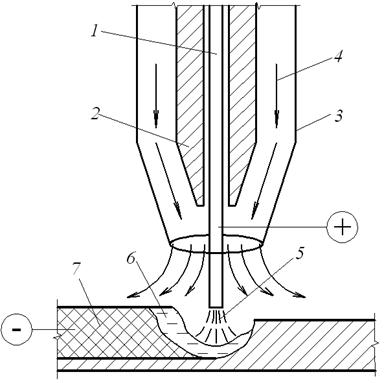

Особенность этого метода сварки заключается в том, что нагрев металла до расплавления осуществляется теплом, которое выделяется электрической дугой, горящей между голой электродной проволокой и свариваемым металлом в среде защитного, в данном случае углекислого, газа. В результате из расплавленного электродного и основного металла создаётся подвижная сварочная ванна, смещение которой совпадает с направлением сварки. Участки расплавленного металла, расположенные в хвостовой части ванночки, т. е. удалённые от электрической дуги, интенсивно охлаждаются и в результате происходит кристаллизация металла, образование сварного шва. Схема сварки в среде углекислого газа на рисунке 1.

Рисунок 1 Механизированная дуговая сварка в защитном газе: 1 - электродная проволока; 2 - сопло; 3 - токоподводящий наконечнике; 4 - газ; 5 - дуга; 6 - затвердевший шлак; 7 - шов; 8 - сварочная ванна; 9 - основной металл.

Микроструктура металла шва и околошовной зоны показана на рисунке 2.

Рисунок 2 Микроструктура сварного соединения (х400): а - шов; б - линия сплавления; в - участок перегрева зоны термического влияния; г - участок нормализации; д - основной металл

Сварка в защитных газах возможна плавящимся и неплавящимся электродом. По степени механизации различают автоматическую, механизированную и ручную сварку. Сварку в углекислом газе широко применяют для соединения заготовок из конструкционных углеродистых сталей. Защитный газ обычно поставляют в баллонах вместимостью 40 л под давлением 6 - 7 МПа. Сварку в углекислом газе выполняют плавящимся электродом на постоянном токе обратной полярности («плюс» на электроде). Переменный ток не применяют из-за низкой устойчивости процесса. Для повышения устойчивости процесса необходима высокая плотность тока. В связи с этим используют электродную проволоку небольшого диаметра (0,5-3 мм). Напряжение на дуге обычно составляет 20-30 В, скорость сварки 20-80 м/ч, расход защитного газа 6-25 л/мин.

Важным параметром режима сварки является вылет электрода - расстояние от токоподводящего мундштука горелки до торца электрода. При малом вылете затруднено наблюдение за процессом и происходит частое подгорание мундштука, забрызгивание сопла. При слишком большом вылете ухудшается устойчивость дуги, наблюдается плохое формирование шва.

Процессы при сварке в углекислом газе. В зоне сварки при высокой температуре углекислый газ диссоциирует:

В связи с увеличением степени диссоциации СО2 с повышением температуры состав газовой фазы над сварочной ванной зависит от температуры в данном участке (рисунок 3). Выделяющийся при диссоциации СО2 кислород окисляет жидкий металл с образованием закиси железа FeO, растворимой в жидком металле, и ряда нерастворимых окислов элементов, входящих в состав металла (SiO2, MnO, АlO3 и др.).

Рисунок 3 Ориентировочная схема изменения состава (%) газа, соприкасающегося с металлом сварочной ванны, при сварке в СО2

При взаимодействии с углеродом образуется нерастворимая в металле окись углерода СО по следующей схеме:

1/2О2 + Fe = (FeO) > [FeO];

Элементы и соединения в квадратных скобках растворены в металле. Окислительная способность углекислого газа по отношению к углероду растет с повышением температуры. Однако при температуре кристаллизации

реакцию окисления углерода можно затормозить за счет добавки к стали элементов раскислителей (Si, Мn, Ti, Al и др.).

Для предотвращения образования пор при сварке углеродистой и легированной стали применяют электродную проволоку с элементами-рас-кислителями: Св-10ХГ2С,Св-08ХГ2СМ, Св-08Х14ГТ, Св-08ГСМТ и др. (по ГОСТ 2246--70).

При автоматической дуговой сварке плавящимся электродом дуга горит между концом непрерывно расплавляемой проволоки и изделием. Проволока подается в зону дуги с помощью механизма со скоростью, равной средней скорости ее плавления. Это обусловливает постоянство средней длины дугового промежутка. Расплавленный металл электродной проволоки переходит в сварочную ванну и, таким образом, участвует в формировании шва.

Преимущества плавящегося электрода при сварке в защитных газах следующие:

- высокий удельный тепловой поток, обеспечивающий относительно узкую зону термического влияния;

- возможность металлургического воздействия на металл шва за счет регулирования состава проволоки и защитного газа;

- широкие возможности механизации и автоматизации процесса сварки;

- высокая производительность сварочного процесса.

Перенос металла в дуге. Перенос металла через дуговой промежуток обусловливает технологические характеристики дуги. От характера переноса металла зависят стабильность горения дуги, ее тепловой баланс, металлургические реакции в зоне сварки, размеры проплавления и формирование шва.

Перенос металла через дуговой промежуток происходит в виде капель и паров. Капли формируются на конце электрода под воздействием силы тяжести, поверхностного натяжения, давления газов, образующихся внутри расплавленного металла, кинетической энергии движущихся газов, электростатических и электродинамических сил, реактивного давления паров металла, а при сварке в среде многоатомных газов под воздействием дополнительного давления в зоне активного пятна, связанного с диссоциацией молекул газа.

Разновидности переноса металла. С увеличением силы тока растет электродинамическая сила, уменьшается размер капель, и при определенном значении тока, называемом критическим, капельный перенос металла переходит в струйный. Механизм струйного переноса металла состоит в следующем.

В расплавленном металле на конце электрода благодаря пинч-эффекту создается металлостатическое давление, возрастающее от периферии к оси проводника. При большом токе расплавленный металл «отжимается» в зону дуги, вытягивается и принимает форму конуса. Поперечное сечение столба жидкого металла постепенно уменьшается до некоторого диаметра, при котором давление, создаваемое поверхностным натяжением, становится равным гидростатическому давлению, вызванному пинч-эффектом. При этом диаметре по мере поступления новых порций расплавленного металла происходит формирование капли с последующим ее отделением.

Критическим током Iкр принято называть такой, при котором отношение минимального диаметра (радиуса) струи к диаметру (радиусу) электрода равно 0,7. Тогда, основываясь на уравнении баланса давления в точке А, можно определить величину критического тока

где у - коэффициент поверхностного натяжения металла электрода, дин/см; dэ - диаметр электрода, см.

Нагрев проволоки на вылет джоулевым теплом изменяет градиент температуры в зоне плавления электрода. Поэтому с изменением вылета электрода несколько изменяется величина критического тока (рисунок 4).

Рисунок 4 Зависимость критического тока от вылета электрода. Диаметры электродов, мм: 1 - 2,4; 2 - 1,6; 3 - 1,1; 4 - 0,7

Разбрызгивание металла. Перенос электродного металла в дуге сопровождается выбросом металла за пределы сварочной ванны -- разбрызгиванием. Это явление зависит от параметров режима сварки, от состава защитной среды, а также от состава электродного и основного металлов.

Рисунок 5 Основные виды разбрызгивания при сварке в СО2: а - выдувание капли потоком газов; б - выплёскивание ванны при падении капли; в - выброс мелких капель при взрыве перемычки жидкого металла; г- образование брызг при наличии на проволоке ржавчины; д - выброс нерасплавившейся проволоки

При сварке в СО2 разбрызгивание металла происходит в результате выброса мелких брызг при взрыве перемычки между электродом и каплей, отделения остатка жидкого металла от электрода, расплескивания ванны, выброса крупных капель при сильном взрыве перемычки, выброса мелких капель металла из ванны, взрыва крупных капель на электроде и выброса разогретой и оплавленной части электрода (при возбуждении дуги). Во время сварки длинной дугой разбрызгиванию способствуют металлургические реакции в жидком металле, сопровождаемые выделением газов, а также реактивные силы испарения металла и диссоциации газа, выталкивающие капли за пределы сварочной ванны. Основной причиной разбрызгивания металла при сварке с короткими замыканиями является электрический взрыв перемычки между электродом и ванной. С повышением напряжения на дуге разбрызгивание увеличивается, особенно в диапазоне средних токов. Зависимость разбрызгивания от силы тока показана на рисунке 6. Основные меры по уменьшению разбрызгивания сводятся к следующему: применению источников питания с определенными динамическими свойствами, обеспечивающими оптимальные скорости нарастания тока короткого замыкания; выполнению сварки с оптимальной скоростью; поддержанию постоянства длины дуги за счет стабилизации напряжения источника питания, скорости подачи проволоки и вылета электрода; очистке проволоки от ржавчины, прокаливанию ее при температуре 200--250° С в течение 2 ч.

Рисунок 6 Зависимость потерь на разбрызгивание от силы тока при обратной полярности в среде СО2 (проволока Св-08Г2С)

Повышение стабильности дуги и сокращение потерь металла на разбрызгивание при сварке в СО2 обеспечивается за счет применения активированных проволок. При разбрызгивании металла происходит засорение сопла горелки с нарушением защитных свойств струи, а также прилипание капель к поверхности свариваемого изделия. Для уменьшения прилипания брызг к соплу, последнее необходимо интенсивно охлаждать. Детали и приспособления защищают специальными смазками.

Сварочный ток. При малых токах, когда происходит крупнокапельный перенос металла, проплавление имеет форму кругового сегмента (рисунок 7). При токе больше критического, при струйном переносе металла, проплавление имеет местное углубление, получившееся в результате сосредоточенного потока электродного металла.

Рисунок 7 Форма проплавления в зависимости от силы тока: а - при IIкр

Длина дуги. С удлинением дуги уменьшается ее силовое воздействие, а также интенсивность теплового потока. Это приводит к уменьшению глубины и площади проплавления, а также к уменьшению местного углубления при струйном переносе металла.

Диаметр электродной проволоки. С увеличением диаметра проволоки увеличивается размер капель, уменьшается концентрация потока газов и паров металла. Следствием этого является уменьшение удельного силового воздействия дуги и интенсивности теплового потока и соответственно уменьшение глубины и площади проплавления.

Полярность. При прямой полярности площадь и глубина проплавления меньше, чем при обратной.

Техника сварки. К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, расход и состав защитного газа, вылет электрода, скорость сварки.

Сварку плавящимся электродом обычно производят на обратной полярности. При прямой полярности скорость расплавления в 1,4--1,6 раза выше, чем при обратной полярности, однако дуга горит менее стабильно с интенсивным разбрызгиванием.

Вылет электрода благодаря высокой плотности тока оказывает существенное влияние на энергетический баланс при сварке и на стабильность процесса. Оптимальные величины вылета стального электрода следующие:

Механизированная сварка в среде углекислого газа

Сущность способа сварки в среде углекислого газа. Сварка в среде углекислого газа (СО2) является разновидностью дуговой сварки. Схема сварочного процесса приведена на рис. 10.9.

Рис. 10.9. Способ сварки в среде СО2

1 – сварочная проволока; 2 – токоведущий мундштук; 3 – сопло; 4 – струя защитного газ; 5 – сварочная дуга; 6 – сварочная ванна; 7 – шов

Сварка производится голой сварочной проволокой диаметром 1,4…2 мм, которая подается через токоведущий мундштук. В зону сварки через сопло поступает углекислый газ, струя которого, обтекая сварочную дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха.

Электродная проволока подается непрерывно в зону сварки со скоростью плавления. Сварочная горелка перемещается вдоль свариваемых кромок, в результате чего совершается процесс сварки с образованием шва. Сварку производят на постоянном токе обратной полярности (плюс на электроде).

Различают механизированную и автоматическую сварки. В первом случае механизирована подача проволоки, а горелка перемещается сварщиком вручную. В случае автоматической сварки механизированы подача проволоки и перемещение сварочной горелки.

Углекислый газ является химически активным газом, поэтому для сварки применяют проволоку марок Св-08Г2С или Св-08ГС, содержащих в своем составе раскислители кремний и марганец.

Основные достоинства сварки в среде СО2:

– обеспечивает получение высококачественных сварных соединений из различных металлов при высокой производительности по сравнению с ручной дуговой сваркой благодаря применению высокой плотности тока (100…200 А/мм 2 );

– высокое качество сварного шва;

– лучшие условия труда;

– в отличие от сварки под слоем флюса возможно визуальное наблюдение за процессом горения дуги и образования шва, что особенно важно при механизированной сварке;

– в отличие от сварки под слоем флюса не требует приспособлений для удержания флюса, поэтому возможна сварка как нижних, так и вертикальных и горизонтальных швов.

К недостаткам следует отнести возможность сдувания струи газа ветром или сквозняком, что ухудшает защитное действие газа и качество шва; необходимость защищать рабочих от излучения дуги и от опасности отравления при сварке в замкнутом пространстве. Кроме того, сварка в углекислом газе возможна только при постоянном токе и дает менее гладкую поверхность шва, чем сварка под флюсом.

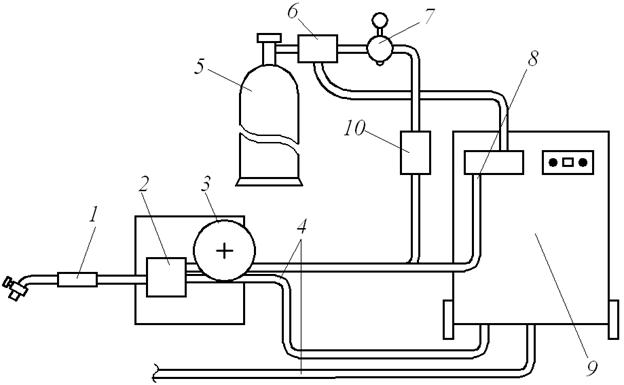

Оборудование поста для сварки в среде углекислого газа. Для механизированной сварки в среде углекислого газа применяются полуавтоматы отечественного производства марок ПДГ-516, ПДГ-508, ПДГ-415, ПДГ-252 и др., а также полуавтоматы зарубежных фирм. Сварочные полуавтоматы имеют в своем составе примерно одинаковые функциональные блоки и отличаются друг от друга лишь мощностью и конструктивным исполнением. В качестве примера представлен пост механизированной сварки в углекислом газе полуавтоматом ПДГ-516, блок-схема которого представлена на рис. 10.10.

Сварочная проволока подается в зону сварки подающим механизмом, состоящим из двигателя постоянного тока, редуктора и двух пар роликов-шестерен с гладкими коническими канавками. Рычажным механизмом верхние ролики прижимаются к нижним. Сварочная проволока из кассеты подается роликами-шестернями через шланг в сварочную горелку. Сюда же подаются сварочный ток через кабель от выпрямителя и углекислый газ из баллона с углекислотой. Для сварки в углекислом газе используются выпрямители с жесткой внешней характеристикой марок ВС-300, ВДГ-301 и др. (в процессе сварки напряжение на дуге постоянно и не зависит от величины сварочного тока) или универсальные выпрямители ВДУ-504, ВДУ-506.

Рис. 10.10. Блок-схема полуавтомата для сварки в среде СО2:

1 – сварочная горелка; 2 – механизм подачи электродной проволоки;

3 – кассета с электродной проволокой; 4 – сварочные кабели; 5 – баллон

с углекислотой; 6 – подогреватель газа; 7 – редуктор-расходомер; 8 – кабель

управления; 9 – сварочный выпрямитель; 10 – осушитель газа

В баллоне сварочная углекислота находится в жидком состоянии. После испарения углекислый газ проходит через подогреватель, редуктор-расходомер, электрогазовый клапан и поступает в сварочную горелку. В случае применения несварочной (пищевой) углекислоты, с повышенным содержанием влаги, в газовую магистраль дополнительно включают осушитель. Испарение углекислоты проходит с поглощением тепла. Подогреватель повышает температуру углекислого газа, предотвращая замерзание редуктора. Редуктор-расходомер обеспечивает снижение давления газа до рабочего значения и контроль его расхода в процессе сварки.

Электрогазовый клапан представляет собой исполнительный механизм, открывающий и закрывающий подачу газа в сварочную горелку.

Блок управления сварочным полуавтоматом (БУСП) с электрогазовым клапаном расположен сзади подающего механизма и обеспечивает выполнение следующих операций:

– включение и выключение электрогазового клапана (выключение выполняется с регулируемой задержкой 1…5 с, что обеспечивает защиту жидкого металла вплоть до его затвердевания);

– включение и выключение электродвигателя подачи проволоки (скорость подачи проволоки регулируется резистором на панели блока управления);

– включение и выключение сварочного выпрямителя (выключение выполняется с регулируемой задержкой 0,5…3 с, что обеспечивает заварку кратера).

При нажатии выключателя на сварочной горелке происходит включение газового клапана и подача газа в зону сварки. Через 1 с включаются источник питания сварочной дуги и привод подачи электродной проволоки. При замыкании сварочной проволоки на изделие зажигается дуга.

При размыкании выключателя останавливается двигатель подачи электродной проволоки, происходит растяжка дуги и ее обрыв. Через 0,5…3 с выключается источник питания и через 1…5 с – газовый клапан (снимается напряжение со сварочной горелки и прекращается подача газа). Следующее включение происходит при нажатии кнопки на сварочной горелке.

Технические характеристики полуавтомата для сварки в углекислом газе ПДГ-516 с ВДУ-506 представлены в табл. 10.4.

Сварка в углекислом газе

Применение сварки в среде углекислого газа, преимущество метода, сущность процессов. Технология сварки в углекислом газе. Применяемые материалы. Требования к углекислому газу для сварки. Сборка соединений при сварочных работах в среде двуокиси углерода.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 25.06.2020 |

| Размер файла | 120,1 K |

Сварка в углекислом газе

Выполнил: ст.гр.МА-288П Калимуллин А.А.

2. Преимущества сварки в углекислом газе

3. Сущность процесса сварки в углекислом газе 4. Технология сварки в углекислом газе5. Материалы для сварки в среде углекислого газа

6. Углекислый газ для сварки

7. Особенности сварочных работ в среде углекислого газа

8. Сборка соединений при сварочных работах в среде двуокиси углерода

1.Применение сварки в среде углекислого газа

Простота процесса, малый расход материалов и доступность сварки в двуокиси углерода позволяет использовать ее во многих отраслях. Наибольшее распространение сварка и наплавка в среде углекислого газа получила в таких направлениях:

· строительство и ремонт трубопроводов;

· производство котлов и аппаратуры;

· заварка повреждений стального литья и других.

Сварочные работы в среде углекислого газа применяются, в частности, для восстановления тонкостенных деталей кузова автомобиля.

2.Преимущества сварки в углекислом газе

Сварочные работы в среде углекислоты имеют ряд преимуществ по сравнению с другими видами сварки:

1. Видимость процесса сварки и горения дуги для сварщика.

2. Отсутствие необходимости в приспособлениях для подачи и отвода флюса.

3. Хорошее качество швов. Сварные швы не требуют последующей очистки от остатков флюсов и шлака.

4. Увеличенная производительность сварки в углекислом газе, вследствие качественного использования тепла дуги.

5. Возможность проведения работ в разных пространственных положениях в режимах автоматической и полуавтоматической сварки.

6. Низкая стоимость углекислого газа.

7. Использование для сварки электрозаклепками и металлов небольших толщин.

8. Доступность сварочных работ на весу без использования подкладки.

Сущность процесса сварки в углекислом газе

Углекислый газ препятствует негативному воздействию атмосферы на процесс сварки.

Высокая температура дуги частично разлагает углекислый газ на окись углерода и кислород. В результате образуется смесь из трех газов в зоне дуги: кислорода, углекислого газа и окиси углерода.

Кислород вступает в реакцию окисления с металлом. Температура электрической дуги значительно выше, чем температура сварочной ванны, поэтому выгорание (дополнительный расход) металла происходит, в первую очередь, в сварочной проволоке. Основной металл в сварочной ванне окисляется не так интенсивно.

Для снижения негативных последствий выгорания, сварочная проволока изготавливается с добавлением легирующих добавок. Повышенное содержание марганца, титана и кремния уменьшает количество окиси углерода и препятствует образованию пор в сварочном шве. Степень окисления увеличивается при возрастании расхода потребляемого напряжения. Уменьшение интенсивности окисления происходит при увеличении плотности тока. Прямая полярность тока при сварке углекислым газом приводит к большему окислению, чем обратная.

Технология сварки в углекислом газе

Перед сваркой поверхность кромок очищают от ржавчины, загрязнений, окалины и шлака. Потолочные и вертикальные швы выполняют проволоками малого диаметра и на небольших токах.

Проведение сварочных работ в двуокиси углерода может происходить с использованием следующих процессов:

· с частыми принудительными короткими замыканиями;

· с крупнокапельным переносом;

· с непрерывным горением дуги.

Выбор процесса переноса электродного металла зависит от типа сварочной проволоки. Обычно сварочные работы в среде углекислого газа проводят на переменном токе. Реже применяется постоянный ток. Диаметр сварочной проволоки и величина тока зависят от размещения шва в пространстве и толщины свариваемого металла.

3.Материалы для сварки в среде углекислого газа

Сварочные работы двуокисью углерода производится в полуавтоматическом или автоматическом режиме. Выбор материалов для сварки в среде углекислого газа определяется особенностями этого метода работ. Электроды, применяемые для сварочных работ полуавтоматом в углекислом газе, имеют свои особенности. Сварочная проволока, применяемая для сварки под флюсом, в основном, не подходит при работах в среде двуокиси углерода.

Для сварки в углекислом газе используют электроды с повышенным содержанием легирующих добавок из марганца и кремния. Диаметр проволоки зависит от типа сварочного полуавтомата и толщины основного свариваемого металла. Поверхность электродов должна быть чистой, без следов ржавчины, окалины и органических загрязнений. Наличие посторонних примесей способствует увеличению пористости шва и разбрызгиванию металла. Для очистки электродов производится их травление в слабом (20%) растворе серной кислоты и последующая прокалка в печи.

4.Углекислый газ для сварки

Углекислый газ нетоксичен и не имеет цвета. В сварочных работах используются баллоны сжиженного углекислого газа черного цвета. Рабочее давление баллонов -- 60-70 кгс/смІ. На их поверхность нанесена надпись желтого цвета «Углекислота». Объем стандартного баллона составляет 40 литров. В нем содержится примерно 25 кг жидкой углекислоты, которая занимает 60-80% объема. Остальную часть емкости занимает углекислый газ.

Для сварки применяется углекислый газ с концентрацией выше 98%, а при выполнении наиболее ответственных работ -- свыше 99%. Повышенное содержание влаги в углекислоте ведет к большому разбрызгиванию металла в процессе сварочных работ. Использование специального осушителя, на основе силикагеля, медного купороса или алюминия, способствует удалению избытка влаги.

Объем углекислого газа, который содержится в стандартных баллонах, обеспечивает производство работ в течение 15-20 часов, расход газа зависит от интенсивности работ. Перед применением, баллон необходимо установить и выдержать в вертикальном положении, для оседания избытка влаги на дно.

Важно следить за тем, чтобы давление в баллонах не опускалось ниже 4 кгс/смІ. При достижении этого значения, углекислый газ содержит большое количество влаги, поэтому использование баллона прекращают.

Расход углекислого газа контролируется с помощью специального понижающего редуктора, который устанавливается на выходе газа из баллона. Редуктор снижает давление до нормы в 0,5 атмосферы и обеспечивает оптимальный расход углекислоты.

При выходе газа из баллона происходит быстрое его охлаждение, вследствие испарения жидкой углекислоты. Это может привести к закупорке редуктора. Чтобы предотвратить замерзание влаги, используют обогреватель.

5.Особенности сварочных работ в среде углекислого газа

Полуавтоматы или автоматы для сварочных работ в среде двуокиси углерода должны иметь горелки, которые обеспечивают ламинарное выделение газа из сопла. При применении нестандартных держателей стоит учитывать, что они должны гарантировать радиальное по отношению к оси электрода истечение газа.

Перед пропусканием проволоки в шланг, ее конец нужно завальцевать, дополнительно, наконечник с мундштука снять, а шланг проверить на отсутствие перегибов. Эти нормы должны соблюдаться постоянно. Несоответствие правилам может вызвать деформацию проволоки в роликах, износу деталей держателя и шланга.

Перед сварочными работами нужно установить необходимый для данного типа сварного соединения, диаметра используемой проволоки и толщины металла, режим сварки. В соответствии с режимом, выставить расход газа и выждать некоторое время для полного выхода воздуха из шлангов. Нормы расхода проволоки -- 35--40 мм, с таким условием, чтобы промежуток от конца проволоки до сопла находился в пределах 15--25 мм. Проверить давление в баллоне.

Возбуждение электрической дуги производится касанием конца сварочной проволоки поверхности изделия, а выпуск проволоки -- нажатием пусковой кнопки на держателе.

От перемещения и расположения горелки относительно изделия, зависят в большой степени устойчивость дуги, стойкость газовой защиты дуги от воздействия воздуха, быстрота охлаждения металла, форма сварочного шва, возможность визуального наблюдения за зоной работ.

Приближение горелки к поверхности изделия затрудняет слежение за процессом сварки и вызывает загрязнение горелки брызгами, а слишком большое удаление приводит к дефектам в сварочных швах, по причине снижения надежности защиты металла углекислотой.

6.Сборка соединений при сварочных работах в среде двуокиси углерода

При сборке свариваемых кромок соблюдают определенные нормы, смещение кромок не должно превышать 1 мм для металла толщиной 4--10 мм и 10 % для толщин более 10 мм.

Сборка соединений под сварку в двуокиси углерода зависит от:

· расположения шва в пространстве;

· способа сварки (полуавтоматом или автоматическая).

Чем ниже качество сборки соединения, тем меньше производительность сварочных работ, увеличивается расход проволоки. Рекомендуется сваривать и собирать соединения без прихваток. При сборке на прихватках, их следует располагать с противоположной стороны соединения. Прихватку можно проводить неплавящимся электродом, контактной сваркой и сваркой проволокой в углекислом газе. Расположение прихваток и их размеры должны соответствовать типу свариваемого соединения и толщине металла.

Сварка в углекислом газе является распространенным видом работ. Соблюдение технологических норм процесса сварки и использование оптимальных материалов, позволяет быстро получать сварочные швы высокого качества и обеспечивает надежность соединений на долгие годы.

32. Дуговая сварка в углекислом газе: принципиальная схема, источники сварочного тока, сварочные материалы, режимы сварки, область применения.

/ -~ присадочный пруток или проволока; 2 — сопло; 3 — то ко подводя щи и мундштук; 4 — корпус горелки;" 5 -— неплавящийся вольфрамовый электрод; 6 — рукоять горелки; 7 — атмосфера защитного газа; 8 — сварочная Дуга; 9 — ванна расплавленного металл г»; 10 — кассета с проволокой; // — механизм подачи; 12 — плавящийся металлический электрод (сварочная проволока)

Сварку в углекислом газе выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности (см. рис. 5.11, в, г). Такой режим обусловлен теми же особенностями переноса электродного металла и формирования шва* которые рассмотрены для сварки плавящимся электродом в аргоне.

При применении СО2 в качестве защитного газа необходимо учитывать некоторые металлургические особенности процесса сварки, связанные с окислительным действием СО2. При высоких температурах сварочной дуги СО2 диссоциирует на оксид углерода СО и кислород О, который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов. Окислительное действие О нейтрализуется введением в проволоку дополнительного количества раскислителей марганца и кремния. Поэтому для сварки в СОв углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием этих элементов (Св-О8ГС, Св-10Г2С и т. д.). На поверхности шва образуется тонкая шлаковая корка из оксидов раскислителей. Часто применяют смесь СО2 + 10 % О2. Кислород играет ту же роль, что и при добавке в аргон.

Сварка в атмосфере защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, полуавтоматической и автоматической.

По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона оксидов и шлаковых включений; возможность ведения процесса во всех пространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования; более высокую производительность процесса, чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

Области применения сварки в защитных газах охватывают широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов и т, п.). Аргонодуговую сварку применяют для цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов, а также легированных и высоколегированных сталей.

В углекислом газе сваривают конструкции из углеродистой и низколегированной сталей (газо- и нефтепроводы, корпуса судов и т. д.). Преимущество полуавтоматической сварки в С02 с точки зрения ее стоимости и производительности часто приводит к замене ею ручной дуговой сварки покрытыми электродами.

Для обеспечения устойчивости горения дуги с возрастающей характеристикой применяют источники сварочного тока с жесткой или возрастающей характеристикой.

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы).

Читайте также: