Сварка заднего моста автомобиля

Обновлено: 28.04.2024

П2:1995 г.,LT285*75*16, 6G72 12V, МКПП, Принудительная блокировка сзади, 4 см, силовые бампера, CоmeUР9500, 3 дв, Араб, счасливый обладатель АСЛ 1985 года выпуска заточена как бритва! Вопрос: Джип должен быть вровень с грязью или выпирать.

Карбафос писал(а): у нас делают просче. Втулку загоняют во внутрь, на срезе моста вальцуют и проваривают.

simsim писал(а): Была такая-же проблема. Снимал мост, сливал масло, разделывал шов (чтоб провар был глубже), все заварил. Езжу дальше. А причиной было, убитые сайленты на лыжах.

Проваривали по кругу или только трещину(длинна трещины 30-40 мм)?,наверно лучше разделать и проварить весь шов,или обойтись проваром трещины?,блин уже достал вас вопросами,если с ямы не снимая моста маленькой болгаркой разделать шов по трещине и по два сантиметра на сторону лишки,не поведёт?,уж больно хлопотно мост снимать.

Проваривать лучше по кругу. Но и на месте можно, только машину лучше поднять снять нагрузку с моста, и варить/разделывать не сразу весь шов, а небольшими кусками, с перекурами

Карбафос писал(а): типа изнутри укрепляют. Как мне обьясняли. Мне слава богу такое не светит пока. тьфу тьф утьфу

Мост снимать не обязательно, лишь бы сварщик был хороший. Весь шов проваривать не надо. Как разделывать - должен сказать. На практике так: Надо слить все масло, а потом приподнять одну сторону моста так, чтобы со стороны ступицы не текло масло к трещине, а оставалось у ступицы. А из картера ГП оно итак не потечет. Ну понятно, по максимуму обеспечить удобство сварщику, вывесив кузов и т.п. Разделывать шов почти на всю толщину, оставив 0,5 мм. Убедиться, что не течет масло. Электродом УОНИ на постоянном токе сварщик проварит корень шва, не допуская при этом падения капель внутрь чулка. Затем болгаркой зачищается эта проварка и сварщик кладет основной шов в один прием. Материал и термообработка балки такова, что она, балка, очень прочная, по сравнению с балками на других машинах, но одновременно и хрупкая - цена достижения прочности. Я советую, если есть возможность, предварительно горелкой прогревать зону сварки градусов до 180 и после сварки подержать эту температуру для постепенного охлаждения, одну - две минутки. И не придумывайте накладки или косыноки и пр.

Сварка полуосей (ремонт заднего моста)

Пару лет назад или уже больше, уже этим приблизительно делом занимался. После установки другого двигателя с 609го мэрса с Т2 потребовалась и замена моста. Передаточные числа другие нужны были. Но столкнулся с большой проблемой-- нет в линейке Т1 мостов или шестерён ГП редуктора с передаточным числом в районе 3ки.

С Т2 мосты дорогие здорово, и он тоже в т1 не подойдёт шириной колеи. Там шире мост и значительно. С отечественного автопрома мост с подходящим передаточным мне числом только на ЗИЛ-5301 Бычок. Но там мост так же шире и значительно. К тому же он спарка. Я же хотел что бы не испытывать судьбу и терпение ГАИшников односкатный мост поставить, как и был собственно. Машина нужна что бы могла по городу ездить, в категории "В"

Мост был переделан в односкатный и уменьшен по ширине. С каждой стороны по 114мм. Так же были сделаны другие совсем ступицы и укорочены полуоси, фланцы полуосей тоже другие.

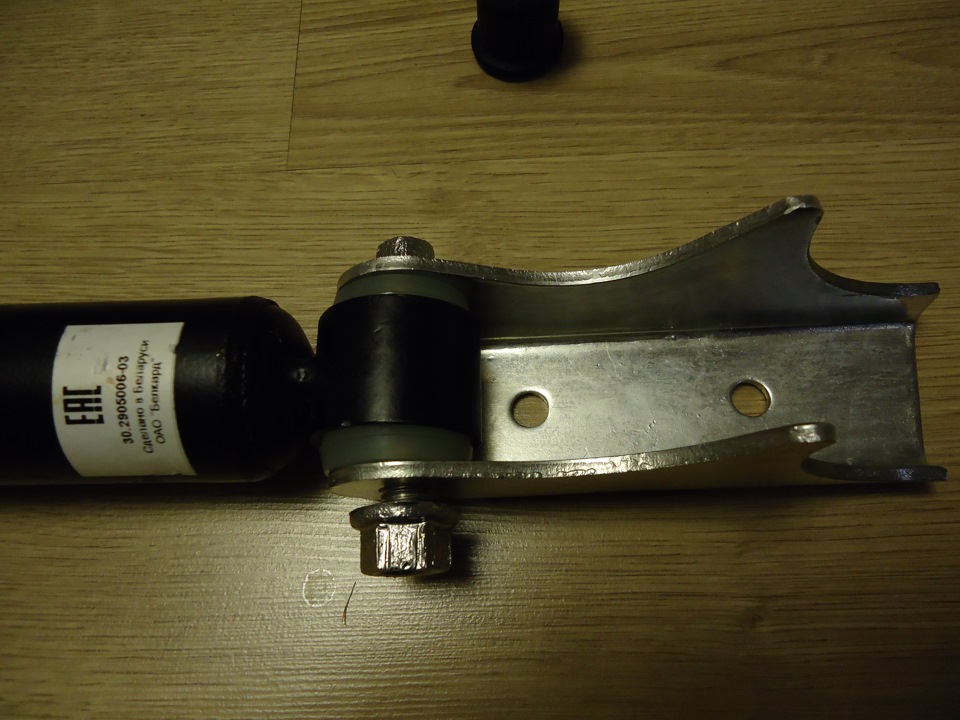

На днях у меня сгорела правая полуось. Предположительно потёк сальник полуоси, втихаря вытекло масло и стали голодать подшипники полуосей. Смазка у меня была предусмотрена маслом из редуктора моста. В итоге подшипники правой полуоси, она длинная, сгорели, их заклинило и полуось провернуло в обойме подшипников. Там их 2 у меня стояло, шариковый 209й и роликовый импортный. Так же и сальник конечно сгорел полностью. в итоге полуось нагрелась докрасна и её свернуло и оборвало. От дома было 140км, справа лес и слева лес. Хорошо сумел вызвонить знакомых своих и люди помогли-- привезли сварку с мощным генератором, паяльную лампу и подшипник 209й шариковый, которые в любом автомагазине есть.

В таких вот полевых, лесных условиях и ночью уже, разобрал я всё там с правой стороны, болгаркой маленькой и зубилом пропилили и вышибли наружную обойму подшипника. Как сумел, состыковал полуось, правда кривовато, прихватил на 1 точку. Потом нагрели паяльной лампой и проварил электродами чем есть, да и не очень-то сварка тянет с генератором. Кое-как, но всё же сделал. Собрал ступицу и домой всё же добрался хоть и 30-40 км в час ехал. Сейчас купил другую ЗИЛовскую, Бычковскую полуось и в настоящее время уже укоротили её на нужный мне размер. Так же заготовку фланца без размеров пока сделали. Подготовил сегодня всё под сварку. Ради интереса почитал кто что и как делал на разных форумах Смотрю, ничего хорошего не получилось ни у кого, в частности на УАЗбуке и на металлическом форуме. Не держит сварка. Я делаю это несколько другим путём. Сейчас опишу вкратце, а завтра уже в процессе работы этой выложу и фотки. Может кому пригодиться. Собственно начало, это подготовка деталей под сварку, и разделка кромок. Сделано это сразу же на токарном станке, на большом. Фланец, его заготовка отрезана от болванки 40Х сталь. Полуось со шлицами ЗИЛ-Бычок. Сталь 45РП. Для центровки фланца, а он с большим припуском для обработки сделана посадка 3мм под полуось. Припасёны электроды УОНИ-13/55 Сычёвского завода 2,5мм и 4 мм. По пачке, меньше не купить. А старьём, сырьём и ржавыми варит такие вещи нельзя! Так же припасён бензин 5 литров для паяльной лампы и прокаленый речной песок 2литровое ведро. Ну и само ведро собственно 20литровое. кусок олова и кусок свинца и алюминия. дело в том, что у меня нет пирометра. Температуру нагрева металла нечем больше мерить. Но температура плавления олова 273С. У свинца температура плавления 320С, алюминий плавится при 500С примерно. Потому что не чистый алюминий! Сталь высокоуглеродистая что на полуоси, что на фланце, кроме того ещё и низколегированная 1% у полуоси фосфата Бора и у фланца до 1% Хрома. Такая сталь относится та и другая к углеродистым перлитно-мартенситного класса. Плохосвариваемая, стало быть. Варится электродами для низколегированой углеродистой стали с улучшенными пластическими свойствами. Так же требуется предварительный подогрев свариваемых деталей до 270-350С Как раз, олово должно плавится, а свинец нет. Вот в этом диапазоне температур основного металла и надо вести сварку. При нагреве выше температуры плавления свинца сварку прекращать и расхолаживать детали под слоем горячего песка. Закопать свариваемую часть полуоси в песок. Обеспечить медленное расхолаживание. Таким образом избежать закалки и образования трещин. При охлаждении деталей до температуры начала плавления олова сварку возобновить. После наложения каждого из валиков шва, валик проковать молотком. Вот таким образом будет вестись сварка, а потом и наплавка посадочных мест подшипниковв и сальника в большой + для последующей токарной обработки.

Задний мост — крепления и кронштейны. Чем варить?

Мужчины подскажите пжста, чем лучше варить кронштейн к мосту? Может вообще полуавтоматом в газах в сервисе и т.д. или как.

Эти МР-3С электроды какие то легкоплавкие оказались, когда тренировался на уголках как ни странно только 4кой электродом (140-160А) хорошо проваривались стыки. Все что меньше 3ка (80-100А) как-будто непровар, хотя держало деталь, а молотком отшибал в итоге. А вот 4кой уже не отдерешь. Токи разные, полярность тоже перепробовал и так и сяк, в общем хорошо, уверен можно лучше. Буду рад любым советам, по возможности попробую на чем-нибудь.

Теперь история процесса, так сказать.

Относительно недавно, свернул рычаг заднего аморта справа, потом работа, отъезд в отпуск и т.д., время летит. Ну и машын пока соотв не особо ездит куда то.

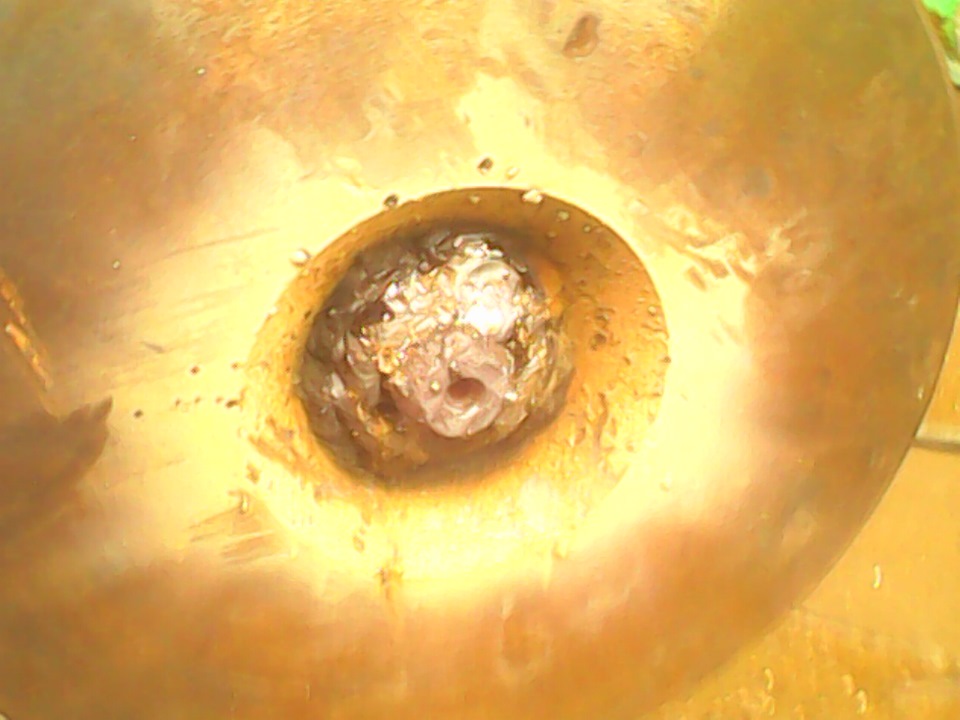

Сначала слизываться стали грани болта, чувствуя бяду вооружился головкой E22 как раз 15шестигранник цепляет и… свернул всё нафиг, но снял.

Хорошо, что дальше, экстракторы? Ну… просверлил насквозь несчастные остатки — вогнал… крутим и шмяк отломился чёрт — засел внутри. ВэДэ-шка не помогла, нагрев тоже. Лады есть 2ой свернутый болт и экстрактор побольше, засадил и его. Ааатлично! Теперь имеем свернутые болты с начинкой, вот прямо так и планировалось, ахха.

Тээкс что делать, надо же победить зло поэмаешь, деньги-сервис в данном случае неинтересно.

Вот на этом то моменте, добрался таки я до сварки, но опыта у меня мало мальски в этом деле, салага короче. Хотя заранее был припасен инвертор маска, краги, в планах то было, о как. Надо доставать…

Вернулся позже, до кучи электроды МР-3С разнокалиберные и болты М10х1,5х30 (это родная резьба на стаб) с гайками по дороге прикупил.

На чем бы потренироваться, варить абы что? Нее — надо что то полезное. Нашел уголки и старье всякое, зачистил и сварганил такую фигню, скелет стеллажик 2ух метровый. Развалить ударами не маленьким молотком с усердием не получилось, выглядело это весело)

В итоге разозлили меня эти чертовы гайки и маленько пристрелявшись к электродам наварил поверх пенек приварил гайку, свернул опять и тогда выварил их к едрене фене.

Попытки приварить гайку и вывернуть тоже неудачно, опять свернул металл — сверху посередине. Справа видны остатки и болта и экстрактора.

С этим разобрались кронштейн не пострадал.

Едем дальше, тут покороче потом отдельно с размерами напишу когда вот только пока не ясно.

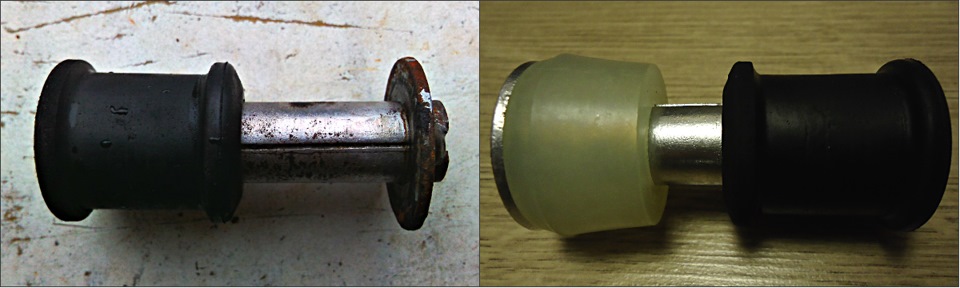

Забрал втулки с аморта привел их в норм состояние.

Восстановленные крепления амортов до нормального состояния, со втулками от ГАЗа и RoughCountry. Наши почетче будут

Дружим жып с ГАЗ-2217 и УАЗ-3162

Тут поподробнее, поднимаем кузов пока пружина чуть-чуть, не начнет люфтить, мост то на земле без аморта и стаба, вот он ход подвески на этиз пружинах. И что же видим ни RC ни соотв. Соболь не дотягивают до штатного места, так что до ~2" пружин по 3-4см аморта вполне безопасно можно добавить. Но это надо потом замерить для справок, пока по-факту геометрию смотрю и как лучше исходя из всего поставить.

RC предлагает неудачный релокейшн чтобы не тереть широкой резиной амортизатор, тоже надо учесть.

Колеса пошире, ну да 285тые к примеру без проставок и будет также шлиф труба, потренировался заодно на ней заварил дырочку.

Сварка полуосей (ремонт заднего моста) продолжение.

Сегодня приступил к сварке. Для начала сразу же заготовку, которую сделали мне на рембазе РЖД из предварительно купленной полуоси и нового фланца поставил на разогрев. А электроды сразу и попутно на прокалку. Полуось на комфорку газовой плиты, а электроды в духовой газовый шкаф. Одновременно с этим же и песок во дворе определил на прокалку и нагрев, к тому же он сырой и со снегом.

Дело это не быстрое, мощность газовой плиты не велика. Электродам час калиться, да и фланец с полуосью не очень-то нагреется на плите. За это время сварку подготовил, да и снег перестал сыпать. Принёс вторую паяльную лампу. Как оказалось потом, она неисправна.

Время когда прошло, заготовка полуоси нагрелась, электродам пора было тоже, по режиму прокалки. Полуось я снял, но она так и не нагрелась до температуры плавления олова. Доводил уже её на улице, паяльной лампой, которая исправна.

Вот когда начало плавится олово, то погрел чутка ещё и саму полуось на 150мм от места сварки так же до начала плавления олова. Приступил к сварке. Для начала, корень шва со стороны разделки кромки, которую токарь сделал, троечкой электродом, на большом токе и узеньким швом. Фоткать мне было никак, перерывы в сварке тут очень нежелательны до достижения фланцем и зоной сварки на полуоси температуры плавления свинца, причём что бы быстро плавился. Вот так и проваривал троечкой, потом ток чуть меньше сделал, электрод не держит, обмазка сваливается.

Сделал ещё один слой валиками узкими и пора было брать 4ку электрод так же УОНИ-13/55

Кроме того, 3ки электродов у меня не так-то много. Они ещё потом потребуются варить уши для крепления тормозного барабана. Там будет ещё 6 ушей из металла 10ка, сталь3. Барабан как и был, с охлаждением снаружи и внутри. Так что надо приберегать 3ку электроды. Далее, проварено было снаружи до заполнения всей кромки уже 4 кой. Но, с внутренней стороны для центровки фланца была сделана посадка глухая, там 4 мм из-за посадки будет непровара корня шва. Это недопустимо! По этому с внутренней стороны прострагивал, выплавлял канавку на глубину посадки. К сожалению воздушно-дугового строгача у меня нет, как впрочем и машины для плазменной резки и выстрагивания. По этому всем сбродом мелких электродов 2-3мм на предельном токе выплавлял, выстрагивал канавку. Что бы потом так же электродом 3мм сделать хороший подвар корня шва с обратной, то есть внутренней стороны.

Вот таким вот образом варится фланец к полуоси. Моя задача, на самый первый момент была в этом. Вторая часть задачи состояла в наплавке полуоси для проточки посадочных размеров подшипников и сальника полуоси. Наплавка так же выполнялась электродом 3мм выстилающий слой, электрод Уони-13/55. Затем сама наплавка электродом 4мм. Наплавка велась с промежуточным расхолаживанием. Перегрев детали был небольшой. Алюминий не плавился, а силюмин давал намёк на плавление при нацарапывании сталью куска силюмина. Расхолаживание велось помещением в горячий песок. К этому времени песок прокалился и костёр весь прогорел. Пришлось между делом и дров добавить для того что бы песок был наготове и горячий-- бутыка пластиковая куксится и оплавляется. Примерно 120С После наплавки полностью полуось была помещена под слой горячего песка и прикопана так же в горячий песок. Пусть теперь хоть до понедельника остывает. Раньше всё равно с ней ничего делаться не будет.

Затем опять повезу полуось на рембазу, там будет проточен фланец, посадочные размеры под подшипники и сальник. Сделана новая крышка ступицы. Так же втулка стопорная. Резьбы надо ещё будет нарезать для крепления тормозного барабана. После этого, термист сделает обработку поверхностную. У полуоси закалка идёт грибообразная-- шлицевая часть прокаливается почти полностью, а чем дальше к фланцу, тем тоньше слой прокалки. Делается это ТВЧ и закалкой в воду. Потом проводится нормализация при 400С В течение часа вроде как. Фланец даже на заводской ЗИЛовской или МАЗаевской полуоси сырой. Так же точно и ранбше полуось делалась и проходила 2 с половиной года. Причиной её выхода из строя явилась течь сальника втихаря, потом заклинивание подшипников, их сгорание и сгорание полуоси, обрыв полуоси термический и её деформация. Так же изуродование крышки ступицы.

Полуось сварена в полевых лесных условиях что бы доехать домой и по приезду развален подшипник из-за деформации полуоси

Mercedes-Benz T1 1984, 105 л. с. — своими руками

Машины в продаже

Mercedes-Benz B-Class, 2013

Mercedes-Benz GL-Class, 2012

Mercedes-Benz E-Class, 2002

Mercedes-Benz E-Class, 1999

Комментарии 23

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Всё верно, по надёжности, как заводская полуось сделать самодельную не получится. Термообработку, как на заводе не выполнить. Отсюда и нагрузку надо предусматривать половинную от заводской, вот тогда будет ходить. А решать такую проблему можно конструктивно.

Интересное видео. И вывод совершенно очевидный. Сам когда выяснял из чего сделана полуось и как обрабатывается, то стало всё понятно, что сделать полуось получится, хоть сваркой, что из болванки выточить, но вот термообработать так, как это делается заводом не получится. То что выкладывает в видео блогер-- это ещё не всё по термообработке. Может, конечно на легковых и внедорожниках слоевая закалка идёт, но на грузовиках ещё и грибовидная закалка. То есть шлицевая часть прокаливается на много глубже, чем фланец полуоси. Со стороны фланца полуось пилится элементарно ножовкой по металлу, сверлится даже Китайским сверлом. А дальше, к шлицам, миллиметров на 100 от фланца, полуось уже ножовкой не пилится. А саму шлицевую часть и около шлицевой части не берёт ни фреза, ни резец токарный с напайкой Т15К. Вот так закалка сделана. Так же ещё скажу, что удлинять полуось однозначно нельзя, тут обычный сопромат. Если полуось длиннее, то эпюра нагрузки на тело полуоси возрастает. Значит полуось должна быть уже и больше диаметром, либо должен быть другой материал выбран. Укоротить полуось как бы можно. Но опять же возникают проблемы со сваркой фланца полуоси. ЗИЛовская полуось что мне попадались сделаны из Сталь 50РП. И ещё момент, полуось, её заготовка кованая, тут ещё и наклёп играет свою роль в прочности полуоси. Со сваркой сложно будет обеспечить температурный режим как сварки, так и расхолаживания. Сталь 50РП относится к перлитному классу сталей, что требует предварительного разогрева перед сваркой до 300--350С, это ещё можно поймать куском свинца. Как раз температура плавления свинца 320С. Но вот режим сварки уже сложнее выдержать. Металл в зоне термического влияния возле шва не должен нагреваться более 500С, и должен периодически расхолаживаться до температуры тех же 300--350С. Причём расхолаживание должно быть медленным. После сварки так же требуется проковка места сварки, нагрев до 500С, и очень медленное охлаждение. Кроме того есть и проблема с подбором электродов. Подходящие те же УОНИ или LB, но вот что бы металл шва точно соответствовал металлу полуоси, я не знаю. У меня вот сейчас стоят родные ЗИЛовские полуоси ЗИЛ--Бычок. Правда укорочены на 45мм. И хорошо работают и держат. Порвал я было дело сателлитную коробку-- крест разорвало. Но вот полуоси живые. Заменил я крест с сателлитами вместе, поставил от КАМАЗа, межосевой дифференциал. В ЗИЛовский редуктор подходят как родные. А чашки дифференциала свои, родные ЗИЛ--5301. Заодно и подшипники поменял, поставил NTN Яповские. Сейчас и моста не слыхать стало.

Ну я рассказал о том что смог в своё время проверить в лаборатории. А проверял я только уазовские полуоси и грибы, поэтому так и сказал про них, и речь вёл о них. Но, смысл в том, что в обычных условиях мы не сделаем настолько крепкую полуось как сделаная заводом аналогичного диаметра. А с умом если делать, хоть сваривать хоть обтачивать более толстую, то получившаяся полуось будет держать 70 — 75% от той нагрузки, которую будет держать заводская такого же диаметра. Больше никак не получиться. И это справедливо для любой машины, будь то уаз зил или феррари.

Насколько живучие самодельные и свареные полуоси

про вопрос грузовым движение запрещено. у меня бегемот категории С, но в документах написано грузопассажирский — 6 пассажирских мест! в ПДД также чётко обозначено:

Знак 3.4 "Движение грузовых автомобилей запрещено"

Знак 3.4 запрещает дальнейшее движение грузовым автомобилям с разрешенной максимальной массой более 3,5 тонн (3500 кг.) или массой, указанной на знаке.

Транспортных средств почтовой службы;

!Транспортных средств предназначенных для перевозки людей (с 31 декабря 2014 года)!;

Транспортных средств без прицепа, масса которого не привышает 26 тонн, обслуживающих объекты в зоне действия знака (с 31 декабря 2014 года);

Транспортных средств граждан, работающих или проживающих в зоне действия знака (запрещено с июля 2013 года).

Но водителям данных категорий стоит помнить, что их маршрут в зоне действия этого знака должен быть максимально коротким.

таким образом запись в техпаспорте грузопассажир предусматривает что авто предназначено для перевозки пассажиров, и юридически ехать можно

По знаку движение грузовых запрещено, тут понятно. Если по ПТСке машина идёт как грузопассажирский, тут ещё у ГАИшника тоже есть своё толкование. Если машина загружена, груз лежит, то он будет толковать, как грузовой. если же в машине люди находятся, то понятно, что будет как легковой с количеством пассажиров не более 8, водитель 9й. Юридически тоже есть нюанс, при перевозке груза, ГАИшник может тормознуть и составить протокол, если не подписать или написать "не согласен" Это опять же спорно. Штраф выписать и прислать могут. Другое дело, что его обжаловать можно в судебном порядке. Только потеряешь времени уйму и" овчинка выделки не будет стоить".

Кроме того, ещё может попасться пробитый и ушлый ГАИшник, который докопается визуально даже до переделки машины. А если вместо односката ставится спарка мост, то в любом случае переделывать приходится раму и крепление моста, площадки рессорные. И может это расцениваться как переоборудование, но это при условии, что есть VIN и он пробивается. Либо по марке машины пробъют её комплектацию. У меня нюансы другие, с моей машиной, тут так просто не пробъют. Но если брать машину под такой вот Swop, то надо кое что ещё что бы было. Не буду здесь писать этого, причина, думаю понятна.

подскажи что то недогнал зачем нужен свинец или олово при сварке? оно же небудет задерживаться на шве.

Это просто индикатор. Не у меня пирометра, тогда как определить температуру предварительного нагрева? Вот для этого, до сварке, при нагреве детали и использую свинец или олово. Здесь не нужен градусник или пирометр-- давно известно и в таблицах физических есть температуры плавления металлов. Олово--287С Свинец 320С Алюминий чистый 470С Вот и делается, зная хотя бы приблизительно какая сталь, нужная технологическая температура преднагрева. Допустим углеродистая сталь, пусть Ст-4 Содержание углерода до 0,12 Варится с преднагревом до 250-300С в зависимости от уличной температуры, но не ниже на улице, чем --15С. Если хормистая сталь, 40Х13 то температура преднагрева должна быть 300-350С Вот для углеродистой стали и берётся кусочек олова и свинца. Нагревается деталь и смотрим, олово расплавилось, можно начинать сварку! Если от места нагрева, до места сварки деталь надо нести, то ждём, начала плавления свинца. Как начал, так деталь можно брать и нести, как раз она будет на месте нужной температуры. При сварке, нужно тоже выдерживать температурный режим самой детали. Нельзя допускать нагрев самой детали, не возле зоны сварки, а сама деталь, выше 500С, иначе это приведёт к образованию закалочной структуры на воздухе--сетчатый мартенсит. Для этого, как индикатор используем алюминий. Начал алюминий плавится при протирании его по детали, хватит варить, нужно расхолаживание проводить. Всё это в заводских условиях делается в термичке, в печи, либо индуктором. У себя же, в кустарных условиях это делается вот такими индикаторами температур. Расхолаживание и охлаждение детали из углеродистой или легированой сталей перлитно-аустенитной структуры, после сварки делается тоже таким же кустарным способом. Нагревается на каком-то большом противне, старом корыте бельевом или на листе железа с бортиками, на костре песок обычный речной или карьерный. Высушивается как следует. Затем проводится нагрев песка в количестве. что бы можно было закопать деталь на 15-20см с каждой стороны что бы не меньше был слой укрытия детали. В таком количестве песок нужно. Расхолаживание проводится или отжиг металла при температуре охлаждения не ниже 200-250С почти как преднагрев. тут можно проще намного узнать температуру. В нагретый песок бросаем спичку, она должна через 5-10 секунд вспыхнуть, головка спички-- вот это и нужная температура расхолаживания. Как раз можно проверить на обычном электропаяльнике, как раз у него температура в районе 300С, плавление припоя. Спичка через некоторое время загорается. Вот и при окончании сварки деталь надо как можно скорее закопать в такой вот горячий песок. Если же сварка не закончена, а ведётся расхолаживание, то ждём до температуры детали, по плавлению свинца. Если плавится, значит ещё надо подождать, если нет, то плавление олова пробовать. Нужно поймать вот этот температурный диапазон. если же сварка закончена, то деталь расхолаживается и полностью охлаждается вместе с песком, часа 3-4ре. если всё это выдержать, то проводить такие работы с легированными и углеродистыми сталями можно у себя во дворе. Сталь не закалится. С термообработкой полностью закалка, нормализация вряд ли без печи получится в кустарных условиях, тут выдержка нужна при температуре и достаточно длительная, при этом и температуры нужны по больше. Тут уже что-то нужно будет в районе 700-920С. Нагрев, выдержка и скорость охлаждения, вода, масло, воздух. Как нагреть до такой температуры достаточно крупную деталь килограмм в 20 и больше, а самое главное выдержать ну, часа 2 допустим, не знаю. По этому с полной термообработкой без печи ни как будет. А вот, сварку с отпуском выполнить можно.

Сварка заднего моста автомобиля

Владимир, просто некоторые бездари хотят лишь какие нибудь свои пять копеек и куда нибудь присунуть ведь на большее не способны.

Все хуева жизнь гавно А как без юмора жить вы чтоилюди

Владимир, слушай вот в январе варил чашу моста КАМАЗа с мостом "20кой" чаша лопнула по окружности

Так вот

Слесаря полностью выкатывали мост, вынимали редуктор

Пришлось шлифмашинкой выбирать насквозь

И изнутри и с наружи с заранее выбранной фаской

Варил электродами цч-4

В три прохода

До сих пор ходит

Замечательно держится)

Кирилл, и зачем там электроды цч-4 они для сваки чугуна предназначены,мост на камазе изготавливается из стали

Алексей, да в общем то выбор был сделан вполне себе оправданный

До меня мост этот пытались варить аж 3 раза и каждый раз трещина появлялась снова

И прежде чем КамАЗ приехал ко мне, тот сварщик сказал водителю что мост вероятнее всего из чугуна или высокоуглеродистого сплава, отсюда и трещина по шву или в околошовке

Ну а я человек простой

Попросили варить как чугун , варил как чугун

Единственное что в технологии упустил, так это прогрев металла перед сваркой

Читайте также: