Сваркой называется процесс получения

Обновлено: 04.05.2024

Сваркой называют технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми заготовками при их нагревании и (или) пластическом деформировании. Это позволяет в результате сварки получить непрерывность структуры соединяемых металлических изделий. Сварочные процессы применяют для изготовления разнообразных конструкций, исправления брака литья, восстановления поломанных и изношенных деталей (ГОСТ Р ИСО 857-1–2009).

Существенным преимуществом сварки является плотность швов, обеспечивающая герметичность резервуаров, котлов, вагонов-цистерн, трубопроводов, корпусов судов. Сварка позволяет соединять элементы, имеющие различную толщину, и упрощать технологию изготовления сложных узлов и конструкций. Возможность механизации и автоматизации производственных процессов, высокое качество сварных соединений и рациональное использование металла сделали сварку прогрессивным высокопроизводительным и экономически выгодным технологическим процессом.

Сущность процесса сварки заключается в возникновении атомномолекулярных связей между контактирующими поверхностями. Для этого необходимо поверхности сблизить на расстояние, соизмеримое с атомным радиусом. В реальных условиях сближению поверхностей препятствуют микронеровности, окисные и органические пленки, адсорбированные газы. Для получения качественного соединения необходимо устранить причины, препятствующие сближению контактирующих поверхностей, и сообщить атомам твердого тела некоторую энергию для повышения энергии поверхностных атомов, которая называется энергией активации. Эта энергия может сообщаться в виде теплоты (термическая активация) и в виде упругопластической деформации (механическая активация).

В зависимости от типа активации образование связей между атомами соединяемых поверхностей происходит в твердой или жидкой фазах. В соответствии с этим все способы сварки можно разделить на две основные группы: сварка пластическим деформированием (давлением) и сварка плавлением.

Сварка давлением осуществляется приложением внешней силы и сопровождается пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла. При этой сварке сближение атомов и активация соединяемых поверхностей достигаются в результате совместной упругопластической деформации. В контактирующих слоях заготовок выравниваются микронеровности, разрушается адсорбированный слой и увеличивается число активных центров взаимодействия, атомы активизированных поверхностей вступают во взаимодействие, и между ними образуется металлическая связь.

Методы сварки давлением разделяются на две подгруппы – термомеханические и механические.

Сварку давлением можно проводить:

- без предварительного нагрева места соединения (холодная, взрывом, ультразвуковая, трением), когда применяется только механическая энергия;

- с предварительным нагревом (контактная, диффузионная, газопрессовая), когда наряду с механической, применяется и тепловая энергия от внешних или внутренних источников теплоты.

Предварительный нагрев до пластического состояния или до оплавления применяют для металлов и сплавов, обладающих повышенным сопротивлением пластическим деформациям в холодном состоянии, что затрудняет их совместное деформирование, так как требует больших давлений на единицу поверхности.

Нагрев металла при сварке давлением осуществляется либо за счет дополнительных энергетических затрат (пропускание тока, сжигание газов, индуктирование в деталях токов высокой частоты), либо за счет частичного преобразования сообщаемой энергии в тепловую.

Сварка плавлением осуществляется оплавлением свариваемых поверхностей без приложения внешней силы. Расплавляется либо только основной металл (заготовки) по кромкам, либо основной металл с дополнительным – электродным или присадочным.

Расплавленный металл заготовок с дополнительным образуют общую сварочную ванну. При этом достигается разрушение окисных пленок, покрывающих поверхность соединяемых элементов, и сближение атомов до расстояния, при котором возникают металлические связи. После кристаллизации металла образуется сварной шов, имеющий литую структуру.

Для расплавления основного и электродного (или присадочного) металлов применяют источники теплоты с температурой не ниже 3 000 °С.

В зависимости от характера источника теплоты различают электрическую и химическую сварку плавлением.

При электрической сварке плавлением источником теплоты служит электрический ток. Существуют следующие виды электрической сварки плавлением:

- дуговая, при которой нагрев осуществляется электрической дугой;

- плазменная, при которой нагрев осуществляется сжатой дугой;

- электрошлаковая, при которой нагрев и плавление металла осуществляются за счет термической энергии, выделяемой шлаком при прохождении через него электрического тока;

- лучевые способы сварки, к которым относятся лазерная и электронно-лучевая сварки. При лазерной сварке для нагрева используется монохроматический когерентный луч, а при электронно-лучевой сварке – сфокусированный электронный луч;

- газовая сварка, где в качестве источника теплоты используют экзотермическую реакцию горения горючего газа или смеси горючих газов и кислорода.

Свариваемость – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Понятие свариваемости часто применяют при сравнительной оценке существующих и разработке новых материалов.

Свариваемость материалов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам основного металла и их склонностью к образованию таких сварочных дефектов, как трещины, поры, шлаковые включения и др. По этим признакам материалы разделяют на хорошо, удовлетворительно и плохо сваривающиеся. Многие разнородные материалы, особенно металлы с неметаллами, не вступают во взаимодействие друг с другом. Такие материалы относятся к числу практически несваривающихся.

Свариваемость материалов в основном определяется типом и свойствами структуры, возникающей в сварном соединении при сварке. При сварке однородных металлов и сплавов в месте соединения, как правило, образуется структура, идентичная или близкая структуре соединяемых заготовок. Этому случаю соответствует хорошая свариваемость материалов.

При сварке разнородных материалов, в зависимости от различия их физико-химических свойств, в месте соединения образуется твердый раствор с решеткой одного из материалов либо химическое или интерметаллидное соединение с решеткой, отличающейся от решеток исходных материалов. Механические и физические свойства твердых растворов, особенно химических или интерметаллидных соединений, могут значительно отличаться от свойств соединяемых материалов. Такие материалы относятся к удовлетворительно сваривающимся.

Если образуются хрупкие и твердые структурные составляющие в сварном соединении, то в условиях действия сварочных напряжений возможно возникновение трещин в шве или околошовной зоне. В последнем случае материалы относятся к категории плохо сваривающихся.

Свариваемость, с одной стороны, зависит от материала, технологии сварки, конструктивного оформления соединения, а с другой — от эксплуатационных свойств сварной конструкции, которые определяются предъявляемыми к ним техническими требованиями. Это может быть одно свойство или комплекс свойств, в зависимости от назначения конструкции. Если эксплуатационные требования удовлетворяются, то свариваемость материалов считается достаточной. Если не обеспечивается хотя бы одно из этих свойств, то свариваемость материала считается недостаточной.

Для исследования свариваемости, как правило, применяют сварные образцы специальной конструкции или образцы с имитацией сварочных циклов. В результате испытания сварных образцов определяются условия появления дефектов, механические и специальные свойства соединений. Наряду с экспериментальными используют расчетные методы определения показателей свариваемости, учитывающие химический состав, тип соединения, вид, режим сварки и другие факторы.

В каждом конкретном случае основные показатели выбирают с учетом того, какие свойства и характеристики связаны с наиболее частыми отказами сварных соединений при эксплуатации.

При сварке однородных металлов в месте соединения, как правило, образуется структура, близкая к структуре соединяемых заготовок. В этом случае свариваемость оценивается как хорошая или удовлетворительная. В процессе сварки разнородных материалов в зависимости от степени их взаимной растворимости в соединении могут образовываться твердые растворы, химические и интерметаллические соединения. Механические и физические свойства соединений могут существенно отличаться от свойств свариваемых материалов. При этом высока вероятность образования несплошностей в виде трещин и несплавлений. Свариваемость в этом случае оценивается как ограниченная или плохая.

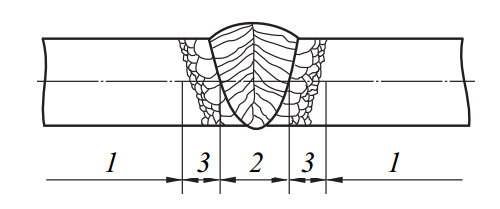

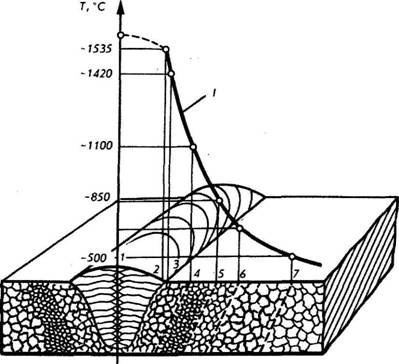

Рис. 1. Неоднородность механических свойств различных зон сварного соединения легированной стали: 1 — основной металл; 2 — шов с литой структурой; 3 — зона термического влияния

Прочность и твердость шва при сварке сплавов, как правило, ниже, чем у основного материала. Это объясняется тем, что для предотвращения образования трещин при сварке плавлением применяют менее легированный присадочный материал, чем металл заготовок. Пониженная пластичность шва также может быть обусловлена крупнокристаллической литой макроструктурой (рис. 1) и повышенным содержанием газов.

Что называется сваркой. Классификация сварки по физическому признаку

Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя так называемую сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зерен сварного шва с основным металлом. При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей.

Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический и механический. Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам. К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва - двусторонней.

По непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические.

Классификация видов сварки металлов по технологическим признакам. По технологическим признакам сварка подразделяется на дуговую, электрошлаковую, электроннолучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую.

2. Классификация углеродистых сталей по свариваемости

О свариваемости стали известного химического состава судят по эквивалентному содержанию углерода.

По свариваемости стали подразделяются на четыре группы: первая группа- хорошо сваривающиеся, вторая- удовлетворительно, третья - ограниченно, четвертая - плохосваривающиеся.

К первой группе относятся стали, у которых СЭКв не более 0,25%. Эти стали при обычных способах сварки не дают трещин. Сварка этих сталей ведется без подогрева и после сварки не требуется последующей термообработки, получаются сварные соединения высокого качества.

Ко второй группе относятся стали, у которых Сэкв находится в пределах 0,2-0,35%. Для получения сварных соединений с хорошим качеством требуется строгое соблюдение режимов сварки, применение специального присадочного металла, особо тщательной очистки свариваемых кромок и нормальные температурные условия, а в некоторых случаях предварительный подогрев до 100- 150° С с последующей термообработкой.

К третьей группе относятся стали, у которых Сэкв в пределах 0,35-0,45%. К этой группе относятся стали, которые в обычных условиях сварки склонны к образованию трещин. Сварка этих сталей ведется с предварительным подогревом до 250-400° С с последующим отпуском.

К четвертой группе сталей относятся стали, у которых Сэкв более 0,45%. Такие стали трудно поддаются сварке и склонны к образованию трещин. Сварка этих сталей должна выполняться с предварительным подогревом и последующей термообработкой.

3. Назначение и виды термической обработки сварных соединений.

Общие сведения о сварке.

Сваркой называется процесс получения неразъемного соединения каких-либо твердых материалов путем их местного плавления или пластического деформирования, в результате чего образуются прочные связи между атомами свариваемых материалов.

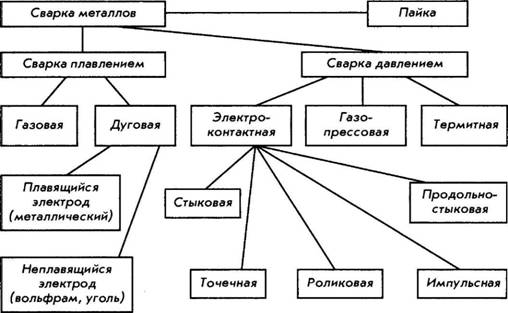

Сварка металлов подразделяется на различные виды по физическим, техническим и технологическим признакам.

Классификация сварки металлов по физическим признакам

Классификация по физическим признакам осуществляется в зависимости от формы энергии, используемой для образования сварного соединения. В результате сварочные процессы подразделяются на три класса:

К термическому классу относятся такие разновидности сварки, которые осуществляются плавлением с использованием тепловой энергии: дуговая, электронно-лучевая, электрошлаковая, плазменная, ионно-лучевая, световая, сварка тлеющим разрядом, индукционная, термитная, газовая и литейная.

К термомеханическому классу сварки относятся такие ее виды, которые производятся как с использованием тепловой энергии, так и с использованием давления. Сюда относятся: контактная сварка, индукционно-прессовая, диффузионная, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, печная и термитно-прессовая.

К механическому классу сварки относятся разновидности, осуществляемые с использованием механической энергии и давления: холодная, ультразвуковая, взрывом, трением и магнитно-импульсная.

Классификация сварки металлов по техническим признакам

К техническим признакам относят следующее:

— способ защиты металла в зоне сварки;

— степень непрерывности процесса сварки;

— степень механизации процесса.

С точки зрения способа защиты металла различают сварку в воздухе, вакууме, различных защитных газах, под флюсом, по флюсу, в пене, с комбинированной защитой.

По непрерывности процесса сварки различают непрерывные и прерывистые виды; по степени механизации различают ручные, механизированные, автоматизированные и автоматические виды сварки.

Краткая характеристика основных видов сварки

Дуговая сварка является наиболее распространенным и универсальным видом сварки. Относится к сварке плавлением.

Плавление основного и присадочного металла производится электрической дугой, горящей между электродом и металлом, который сваривают. Расплавленный основной и присадочный металл (электрод или сварочная проволока) образуют так называемую сварочную ванну; в результате кристаллизации металла сварочной ванны образуется сварной шов.

Для защиты сварного шва от окисления применяют электроды с толстым покрытием с обмазкой, выделяющей при горении дуги жидкие шлаки и восстановительные газы (например, СО2; водород).

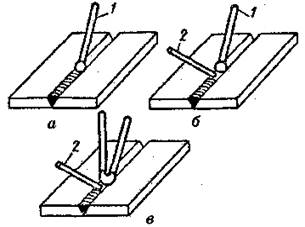

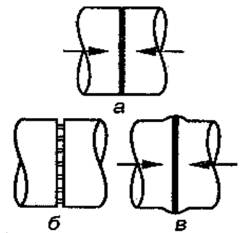

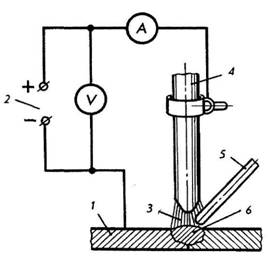

Сварку угольными электродами с зависимой (рис. 2,б) или независимой (рис. 2, в) дугой с присадочными прутками применяют ограниченно, преимущественно для сваривания тонкостенных изделий из цветных металлов. Более широко применяют угольные электроды для дуговой резки (особенно для резки шлифованных сталей).

Рисунок 2 - Дуговая ручная сварка

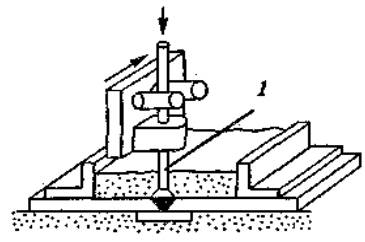

Автоматическая дуговая сварка под слоем флюса

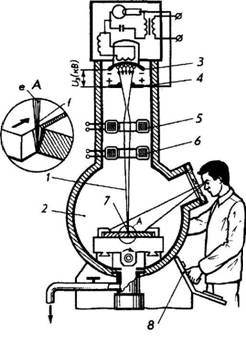

Этот вид сварки применяется при больших масштабах производства для соединения деталей прямыми и круговыми швами (рис.3). Электродом служит полая сварочная проволока 1.

Производительность данного процесса в 5—10 раз выше, чем при ручной дуговой сварке. Качество сварных швов также высокое.

Рисунок 3 - Автоматическая дуговая сварка под слоем флюса

Сварка в защитных газах

Сварка осуществляется плавящимися (рис. 4, а) или неплавящимися (вольфрамовыми) электродами (рис. 4, б) в струе инертных газов.

Рисунок 4 - Сварка в защитных газах

Данный способ применяют при сваривании деталей из высоколегированных сталей, титановых, никелевых, алюминиевых и магниевых сплавов. При сварке углеродистых сталей используется более дешевый углекислый газ.

Электрошлаковая сварка

В данном виде сварки плавление основного и присадочного металлов осуществляется теплом, которое выделяется при прохождении электрического тока через расплавленный шлак в течение установившегося процесса сварки.

Электрошлаковая сварка классифицируется по виду электрода, наличию колебаний электрода, количеству электродов и некоторым другим признакам. Применяется для соединения массивных заготовок (корпусные детали крупных машин, резервуары высокого давления и т. п.).

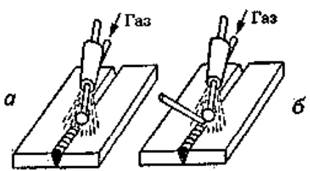

Газовая сварка

Данный вид сварки основан на плавлении основного и присадочного металлов высокотемпературным газово-кислородным пламенем. В качестве горючего для сгорания в кислороде применяют самые разные газы: водород, ацетилен, пропан-бутановую смесь, пары бензина, пары керосина, городской газ, природный, светильный, коксовый, нефтяной и другие газы.

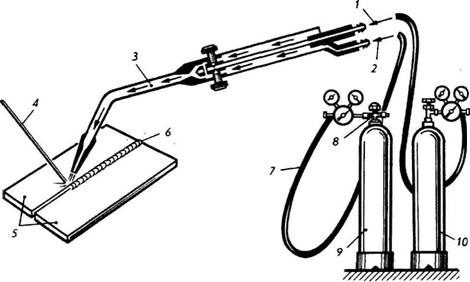

Ацетиленокислородная сварка (рис.5) осуществляется в пламени инжекционной горелки. Присадочным металлом служит проволока или прутки из металла, близкого по составу к металлу свариваемых деталей. Качество соединений при ацетиленокислородной сварке ниже, чем при электродуговой сварке.

Рисунок 5 - Ацетиленокислородная сварка

Контактная сварка

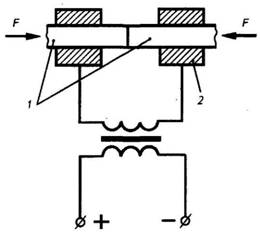

Сварка встык сопротивлением применяется, как правило, для соединения деталей с небольшими сечениями. Торцы деталей сжимают гидравлическим прессом, затем включают электрический ток. Металл на стыке при этом доводится до пластического состояния.

Другая разновидность контактной сварки — сварка оплавлением. При этом способе стык сначала сжимают небольшим усилием, затем включают ток. В результате на стыке образуется большое число микродуг, расплавляющих металл (рис. 6, б). После оплавления стык сжимается гидравлическим прессом (рис. 6, в). Сварку оплавлением применяют для соединения деталей больших сечений, кроме того — деталей из разнородных материалов.

Еще один вид контактной сварки — точечная сварка, подразделяемая на одноточечную, двухточечную и многоточечную.

Контактная сварка может выполняться различными видами электрического тока — постоянным, переменным, пульсирующим.

Рисунок 6 - Стыковая сварка

Понятие о свариваемости металлов

Свариваемостью в сварочном производстве называется способность однородных и разнородных металлов (а также их сплавов) образовывать сварное соединение, которое сможет работать при заданных нагрузках, среде, температуре и других условиях.

При сварке плавлением свариваются только металлы, имеющие хорошую взаимную растворимость. Хорошо свариваются все однородные металлы, то есть сталь со сталью, чугун с чугуном, медь с медью и т. п. Медь и свинец не обладают взаимной растворимостью и в расплавленном (жидком) состоянии образуют неперемешивающиеся слои, поэтому сварить медь и свинец практически невозможно. Трудно сваривается железо со свинцом, алюминий- с висмутом, железо с магнием и т. д. Поэтому в таких случаях для обеспечения свариваемости разнородных металлов обычно используют третий металл, обладающий хорошей взаимной растворимостью с обоими свариваемыми металлами.

Кроме свойств основного металла, свариваемость зависит от вида и режима сварки, состава присадочного металла и флюса, от вида защитного газа. Так, например, сваривать углеродистую сталь в среде азота нельзя, потому что произойдет насыщение металла шва азотом, а в результате — старение металла. Сварка меди в азоте, наоборот, происходит благоприятно, поскольку расплавленная медь практически нейтральна к азоту.

Для определения свариваемости металлов и их сплавов на практике используется более 150 способов.

Черчение

Сваркой называется процесс получения неразъемных соединений посредством местного нагрева и расплавления кромок, соединяемых поверхностей металлических деталей. Сваркой можно соединять также термопластичные пластмассы (такая сварка осуществляется горячим воздухом или разогретым инструментом).

Сварка имеет ряд преимуществ перед клепаными соединениями:

1. Экономия металла. В сварных конструкциях стыки выполняются без вспомогательных элементов, утяжеляющих конструкцию, в клепаных — посредством накладок (см. рис. 92, II и 93). В сварных конструкциях масса наплавленного металла, как правило, составляет 1. 1,5% и редко превышает 2% массы изделия, в то время как в клепаных масса заклепок достигает 3,5. 4%;

2. Снижение трудоемкости изготовления. Для заклепочного соединения требуется сверлить отверстия, которые ослабляют соединяемые детали, точно размечать центры отверстий, зенковать под потайные заклепки, применять много разнообразных приспособлений и т. п. В сварных конструкциях не требуется выполнять перечисленные предварительные операции и использовать сложное вспомогательное оборудование;

3. Уменьшение стоимости изделий. Стоимость сварных изделий ниже клепаных за счет уменьшения массы соединений и трудоемкости их изготовления;

4. Увеличение качества и прочности соединения. Сварные швы создают по сравнению с клепаными абсолютно плотные и герметичные соединения, что имеет исключительно большое значение при изготовлении резервуаров, котлов, вагонов, цистерн, трубопроводов и т. д.

К технологии сварочных работ относятся различные процессы, иногда даже противоположные по своему характеру. Например: резка металлов и других материалов, наплавка, напыление и металлизация, упрочнение поверхности. Однако основная и главная задача — получение неразъемных соединений между одинаковыми или различными металлами и неметаллическими материалами в самых разнообразных изделиях.

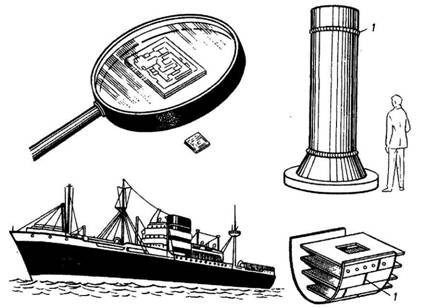

Форма и размеры таких соединений меняются в широких пределах от сварной точки в несколько микрометров (рис. 95), соединяющей полупроводник с проводником в какой-либо микросхеме радиоэлектроники, до нескольких километров сварных швов 1, которые выполняются при строительстве морских судов. Материалы для изготовления сварных конструкций весьма разнообразны: алюминий и его сплавы, стали всех типов и назначений, титан и его сплавы и даже такой тугоплавкий металл, как вольфрам (температура плавления ~3400° С).

Также различны по своим свойствам неметаллические материалы, подвергающиеся сварке: полиэтилен, полистирол, капрон, графит, керамика из окиси алюминия и др.

Пайка, хотя и отличается по своей природе от сварки, также относится к области сварочной технологии и находит очень широкое применение в приборостроении и машиностроении, кроме того ее начинают применять даже в строительных конструкциях.

С каждым годом применение сварки в народном хозяйстве расширяется, а клепки — сокращается. Однако сварные соединения имеют существенные недостатки — термические деформации, возникающие в процессе сварки (особенно тонкостенных конструкций); невозможность сваривания деталей из тугоплавких материалов.

Классификация основных видов сварки показана на рис. 96. Все способы делятся на две группы: сварка плавления и сварка давлением.

Сварка плавлением

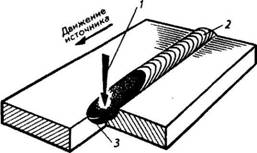

Сварка плавлением — это процесс соединения двух деталей, или заготовок в результате кристаллизации общей сварочной ванны, полученной расплавлением соединяемых кромок. Источник энергии при сварке плавлением должен быть большой мощности, высокой сосредоточенности, то есть концентрировать выделяющуюся энергию на малой площади сварочной ванны и успевать расплавлять все новые и новые участки металла, обеспечивая этим определенную скорость процесса.

Процесс сварки (2 — сварочный шов) плавлением осуществляется источником энергии 1, движущимся по свариваемым кромкам 3 с заданной скоростью (рис. 97). Размеры и форма сварочной ванны зависят от мощности источника и от скорости его перемещения, а также от теплофизических свойств металла.

В сварном соединении принято различать три области (рис. 98): основной металл — соединяемые части будущего изделия, предназначенного для эксплуатации; зона термического влияния (околошовная зона) — участки металла, в которых он находится некоторое время при высокой температуре, доходящей на линии сплавления до температуры плавления металла; сварной шов — металл шва, представляющий литую структуру с характерными особенностями.

Каждый вид сварочного процесса имеет свои особенности и находит применение в той или иной сфере производства, где он дает необходимое качество изделия и экономически целесообразен. Наиболее широкое применение для сварки металлов плавлением нашли газовая и дуговая виды сварки.

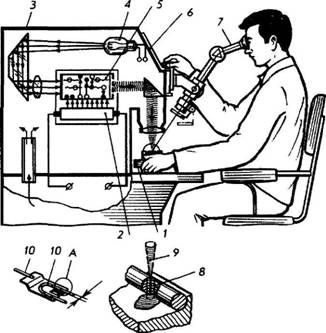

При газовой (или автогенной) сварке в качестве источника энергии используют пламя ацетиленокислородной горелки (рис. 99), имеющей высокую температуру (около 3000°С) и значительную мощность, зависящую от количества ацетилена (8 — редуктор для регулирования величины подачи газа), сгорающего в секунду. Кислород 1 из кислородного баллона 10 и ацетилен 2 из ацетиленового баллона 9 подаются по шлангам 7 в газовую горелку, где образуется горючая смесь 3. На выходе из сопла горелки возникает пламя. Когда нагреваемое место свариваемых деталей доводится до расплавленного состояния, к пламени подводят присадочный материал 4, который, расплавляясь вместе с кромками детали 5, образует сварочный шов 6.

Дуговая сварка. При дуговой сварке (рис. 100) в качестве источника энергии 2 используется электрический дуговой разряд 3, возникающий при присоединении свариваемых деталей 1 к одному, а электрода 4 — к другому полюсу источника тока. Движение электрода с дуговым разрядом и подведенным в его зону присадочным материалом (в виде прутка) 5 относительно кромок изделия заставляет перемещаться сварочную ванну, образующую сварной шов 6.

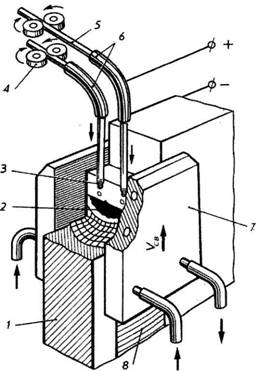

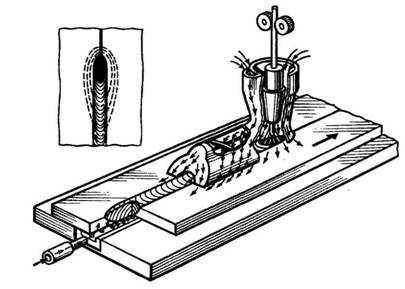

Электрошлаковая сварка применяется для автоматической сварки вертикальных швов из металла большой толщины.

Электрошлаковая сварка. При электрошлаковой сварке (рис. 101) свариваемые детали устанавливают вертикально и собирают под сварку с зазором между кромками. Электродные проволоки 5 (их может быть несколько и притом разного состава) подаются силовыми роликами 4 через изогнутые токопроводящие мундштуки 6 в зазор между свариваемыми деталями 1. В процессе сварки автомат движется вверх по направляющим, а мундштуки совершают колебательные движения, подавая проволоки в жидкую шлаковую ванну 2, в которой они расплавляются при температуре Т равной 1539°С вместе с металлом сплавляющихся кромок и образуют сварной шов 8. Жидкая шлаковая и металлическая ванны удерживаются поднимающимися вместе с автоматом медными ползунами 7, охлаждаемыми изнутри водой. Шлак 3, отделяясь от металла, всплывает.

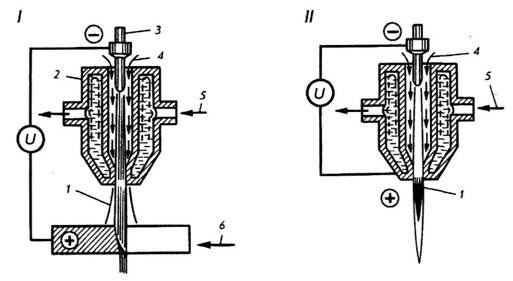

Плазменная сварка. При плазменной сварке используют дуговой разряд в плазмотроне, который дает плазменную струю 1 с очень высокой температурой (рис. 102).

Плазмотрон представляет собой прибор 2, в котором дуговой разряд 3 возбуждается в канале 4, и давлением газа (аргона, азота, воздуха) столб дуги растягивается и вырывается из сопла, охлаждаемого проточной водой 5, за пределы плазмотрона. Может быть два типа плазмотронов: с собственным анодом, на который замыкается разряд за счет дрейфа электронов, или дугой косвенного действия — дуговой разряд возникает между двумя электродами, но не замыкается на изделие 6. В сварочной технике чаще используют плазмотрон второго типа. Плазменная сварка и обработка материалов нашла широкое применение в промышленности.

При сварке алюминиевых сплавов качество сварных соединений зависит от надежности защиты зоны сварки инертным газом и от подготовки кромок изделия.

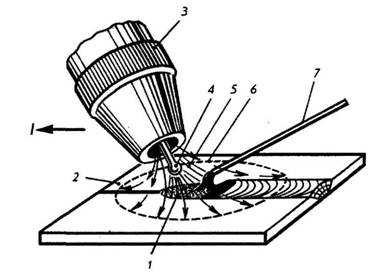

Аргонодуговая сварка. Так для аргонодуговой сварки (3 сопло) алюминия применяют плавящийся электрод-проволоку 7, совпадающую по составу с основным металлом свариваемых изделий 2 или непла- вящийся вольфрамовый электрод (рис. 103). Для ответственных конструкций чаще применяют последний метод, при этом присадочный металл подают сбоку непосредственно в дуговой разряд 4, 5, 6 или в сварочную ванну 1 рядом с дуговым разрядом.

Аргонодуговую сварку применяют также для соединения деталей и з титана и его сплавов. Титан — металл, напоминающий по внешнему виду сталь, обладает также весьма высокой химической активностью, несколько уступая в этом отношении алюминия. Титан имеет температуру плавления — 1668° С.

При обычной температуре титан очень устойчив к воздействию окружающей среды, так как закрыт окисной пленкой. В таком пассивном состоянии он даже устойчивее, чем коррозионно-стойкая сталь. При высоких температурах окисный слой перестает защищать титан. При температуре выше 500° С он начинает активно реагировать с окружающей средой. Поэтому титан и его сплавы можно сваривать (рис. 104) только в защитной атмосфере аргона, с которым он реагировать не может.

Сварка давлением

Сварка давлением — это процесс соединения поверхностных слоев деталей. При соединении происходит активная диффузия частиц, ведущая к полному исчезновению границы раздела и к прорастанию через нее кристаллов.

В современном машиностроении и приборостроении сварку давлением осуществляют несколькими путями в зависимости от типа изделий и требований, которые к ним предъявляются.

Контактная сварка широко применяется в машиностроении для изготовления изделий и конструкций, главным образом из сталей. Она относится к сварке с применением нагрева и давления. Нагрев осуществляется электрическим током, который проходит через место контакта двух свариваемых деталей. Давление, необходимое для сварки, создается или электродами, подводящими электрический ток, или специальными приспособлениями.

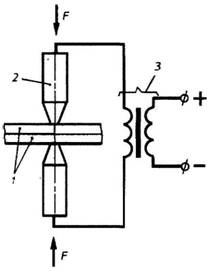

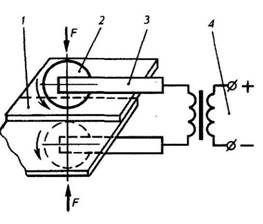

Различают три разновидности контактной сварки: точечную — отдельными точками (рис. 105), применяемую для тонколистовых конструкций из стали (например, кузова автомашин). Свариваемые заготовки 1 зажимаются между электродами 2, через которые проходит электрический ток большой силы от вторичной обмотки понижающего трансформатора 3, Место контакта свариваемых частей разогревается до высокой температуры, и под давлением усилия F происходит сварка; стыковую — оплавлением или давлением (рис. 106), применяемую для изготовления металлорежущего инструмента и др. В этом случае свариваемые детали 1 с силой стыкуются и удерживаются зажимами 2, к которым подводится электрический ток; роликовую (рис. 107, где 1 — свариваемые детали; 2 — ролики; 3 — электроды; 4 — источник энергии) — обеспечивающую непрерывный (герметичный) или прерывистый шов.

В строительных конструкциях и в машиностроении сварка — основной способ получения неразъемных соединений деталей из сталей всех марок, чугуна, меди, латуни, бронзы, алюминиевых сплавов и пр.

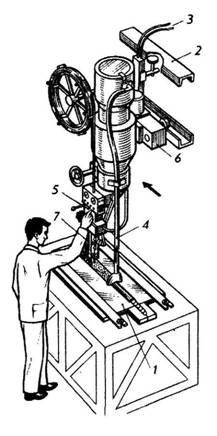

Автоматизация процесса сварки

Широкое распространение сварки в промышленности стимулировало создание оборудования для механизации и автоматизации сварочных процессов. В то же время автоматизация сварки потребовала коренного изменения технологического процесса. В одних случаях сварочный аппарат неподвижен, а изделие перемещается относительно него с заданной скоростью, а в других — устанавливается на самодвижущуюся тележку 6 — «трактор», идущий по направляющим 2, прикрепленным на неподвижном изделии 1, или рядом с ним (рис. 108).

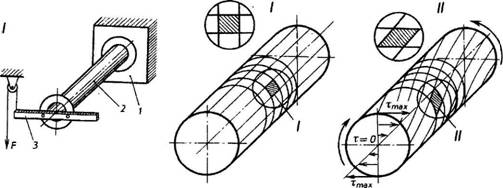

l — длина участка. Из рис. 57, II видно, что, чем дальше точка деформируемого сечения отстоит от оси стержня, тем больше ее перемещение по дуге окружности при кручении. Следовательно, по закону Гука и напряжения в различных точках будут различны. Наибольшие напряжения кручения rmах возникают в наиболее удаленных точках, расположенных на поверхности стержня. Напряжение в любой точке равно r = р/(R • rmах), где: r — напряжение кручения;

р — расстояние точки до оси стержня; R — радиус стержня.

На производстве нашла широкое применение полуавтоматическая дуговая сварка, сущность которой заключается в следующем: механизм подачи электродной проволоки 3,4 и пульт управления 5 устанавливают отдельно от головки или инструмента, сварочная проволока подается по гибкому шлангу, через который также подводится электрическое питание к сварочному инструменту 7.

Функции сварщика в этом случае значительно упрощаются, так как ему нужно двигать только сварочную головку (инструмент) в нужном направлении и на определенной высоте от изделия.

Электронно-лучевая сварка

Этот вид сварки представляет собой результат взаимодействия пучка электронов, ускоренных электрическим полем, с поверхностью металла которой эти электроны отдают накопленную в электрическом поле энергию (энергия торможения), расплавляя и даже частично испаряя ее.

Прототипом оборудования для получения пучка электронов служит рентгеновский аппарат для просвечивания биологических объектов в медицинских целях или исследований. Схема установки для сварки электронным лучом показана на рис. 109. В камере 2 с глубоким вакуумом (давление 1 • 10 -4 Па и менее) между катодом 3, эмитирующим (обеспечивающим электрическую связь) электроны, и анодом 4, имеющим в середине отверстие, создается поток электронов, или электронный луч 1. Для увеличения плотности энергии электронный луч фокусируют магнитными линзами и направляют на изделие 7, соединенное с землей. Управление 8 электронным лучом осуществляется магнитным устройством, отклоняющим луч в нужном направлении.

Физическая сущность этого процесса сварки заключается в том, что электроны при прохождении электрического поля большой напряженности ускоряются и приобретают большой запас энергии, которую они и передают в виде теплоты свариваемым изделиям.

Недостаток этого метода — необходимость надежной защиты обслуживающего персонала от рентгеновского излучения, вредно влияющего на живые организмы.

Лазерная сварка

Лазер, или оптический квантовый генератор (ОКГ), создает мощный импульс монохроматического излучения за счет оптического возбуждения атомов примеси в кристалле рубина или в газах.

Этот совершенно новый источник энергии высокой концентрации сразу нашел применение в технике связи в промышленности для обработки металлов.

Сущность процесса получения мощного потока световых квантов заключается в том, что атомы любого вещества могут находиться в стабильных и возбужденных состояниях и при переходе из возбужденного состояния в стабильное они выделяют энергию возбуждения в виде квантов лучистой энергии.

Возбуждение атомов может происходить различными путями, но наиболее часто это осуществляется в результате поглощения лучистой энергии.

Схема оптического квантового генератора, или лазера, представлена на рис. 110, где 1 — манипулятор для настройки расположения детали относительно луча; 2 — газоразрядная импульсная лампа; 3 — оптический квантовый генератор; 4 — осветитель места сварки; 5 — рубин (источник, испускающий фотоны); 6 — пульт управления; 7 — бинокулярный микроскоп; 8,10 — свариваемые детали; 9 — световой луч. Атомы какого-либо элемента возбуждаются непрерывным источником энергии (лампы накачки) и электроны этих атомов переходят в новое качество — энергию. Поток квантов энергии (фотонов), направленный на поверхность твердого тела, трансформирует свою энергию в тепловую, и температура твердого тела резко возрастает, так как поток фотонов обладает очень высокой концентрацией энергии.

Сварка лазером не требует вакуума и идет всегда в импульсном режиме. Режим сварки регулируется частотой импульсов и некоторым расфокусированием луча до уровня плотности энергии, необходимой для сварки изделия.

Примечание. В промышленности используются и другие виды сварки, как, например, сварка металлов взрывом, химическо-термическая сварка, при которой используется энергия химической реакции и другие.

Виды конструктивных соединений деталей сваркой

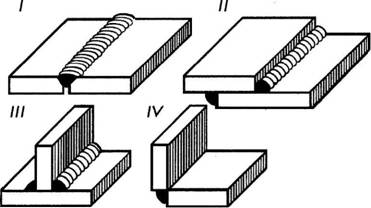

Различают следующие виды конструктивных соединений деталей сваркой (рис. 111): стыковое (СЗ); внахлестку (H1); тавровое (Т1); угловое (У4).

По форме получаемого при этом поперечного сечения шва (рис. 112) принято различать: усиленные (выпуклые); нормальные; ослабленные (вогнутые).

Кромки соединяемых деталей в зависимости от технологии сварки (ручная или автоматическая) и расположения шва (свободный доступ к нему с одной или двух сторон) могут быть ровными или специально подготовленными (срезанными) для дальнейшего соединения сваркой.

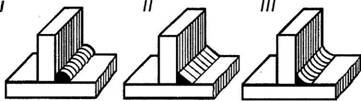

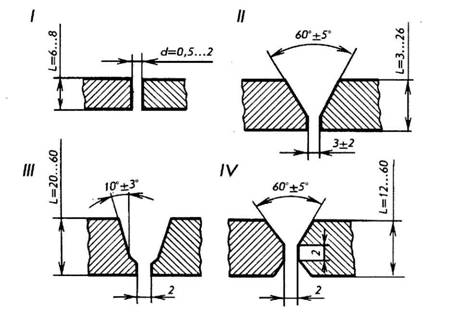

В зависимости от толщины свариваемых деталей (рис. 113) производят различную подготовку кромок: при толщине металла до 8 мм сварку производят без разделок кромок; при толщине до 26 мм производят F-образную разделку кромок; при толщине более 20 мм сваривают с криволинейным скосом кромок; при толщине металла более 12 мм рекомендуется двусторонняя Х-образная разделка кромок.

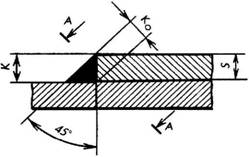

Широкое распространение получили швы с нормальным очертанием. Длина катета углового шва нормального очертания называется его толщиной и обозначается буквой К (рис. 114). Длина перпендикуляра, опущенного из вершины прямого угла на гипотенузу (сечение А—А), носит название расчетной толщины шва. В швах с формой равнобедренного треугольника расчетная толщина k0 = k sin 45° = 0,7k.

В большинстве случаев катет шва k равен толщине детали s, но может быть и меньше.

Наименьшая толщина рабочих швов в машиностроительных конструкциях равна 3 мм. Исключение составляют конструкции, у которых толщина самого металла меньше 3 мм.

Верхний предел толщины соединяемой сваркой конструкции не ограничен, но применение швов, у которых к > 20 мм, встречается редко.

Читайте также: