Сварные соединения газовая сварка

Обновлено: 26.04.2024

Соединение сваркой – неразъемное соединение, полученное в результате того, что в месте соединения деталей металл расплавляют и заполняют образовавшееся пространство присадочным расплавленным металлом. Полученная смесь металлов при застывании образует сварочный шов, который по механическим свойствам (на разрыв) может выдерживать большие нагрузки, чем свариваемые металлы.

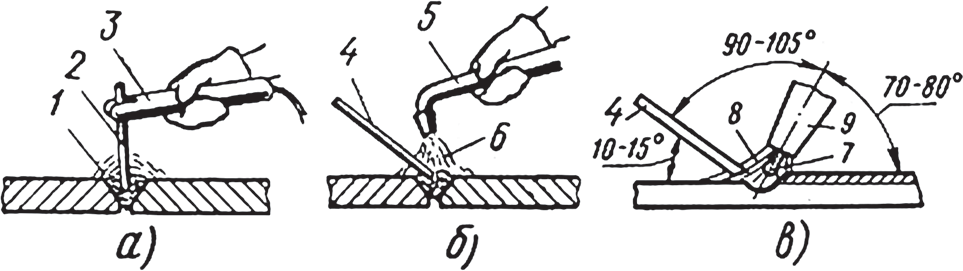

Сварка может быть (рис. 1) электродуговой, газопламенной, электроконтактной и др.

Рис. 1. Виды сварки: а – дуговая; б – газовая; в – в среде защитных газов: 1 – электрическая дуга, 2 – плавящийся электрод, 3 – электрододержатель, 4 – присадочный материал, 5 – сварочная горелка, 6 – пламя, 7 – электрод, 8 – защитный газ, 9 – сопло горелки

1. Электроконтактная сварка

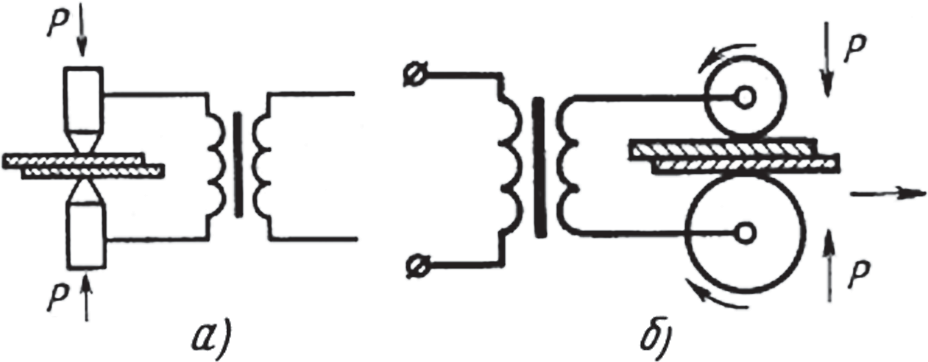

Видами контактной сварки являются точечная, шовная и стыковая. При точечной и шовной электросварке электрический ток пропускают через электроды, сжимающие листы, положенные внахлестку, а при стыковой – через листы, положенные встык. В процессе сварки электрод перемещается по поверхности соединяемых листов. Под электродом, в месте его прохождения, ток, проходя через металл, нагревает его, и листы свариваются.

Эти виды сварки очень экономичны и производительны, их применяют для соединения листовых изделий (рис. 2).

Рис. 2. Схемы электроконтактной сварки: а – точечной, б – шовной

2. Электродуговая сварка

При соединении деталей электродуговой сваркой (рис. 1, а) металл плавится под действием теплоты электрического тока, выделяемой вольтовой дугой. Для получения вольтовой дуги применяют аппараты постоянного и переменного тока.

Сварку деталей обычно выполняют на сварочном столе, поверхность которого выполнена из стального листа.

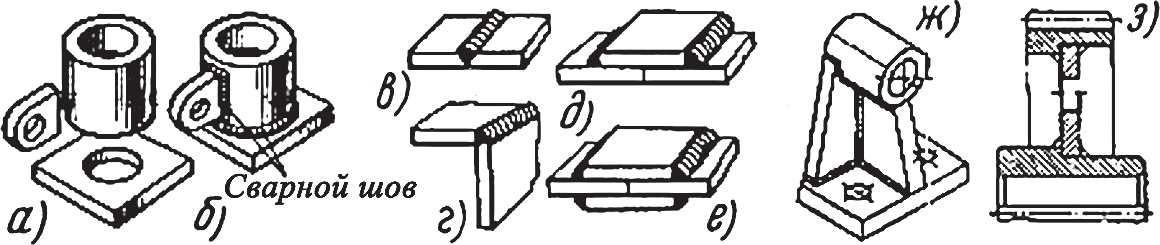

Процесс электросварки осуществляется следующим образом. В электрическую цепь к сварочной установке подключают к отрицательному полюсу поверхность стола со свариваемыми деталями; противоположным положительным полюсом является присадочный материал (электрод), который изготовляют из мягкой стальной проволоки диаметром 2-12 мм с содержанием углерода до 0,25 % и покрывают специальным флюсом для снижения окисляемости сварочного шва. При сварке электрод плавится под действием теплоты вольтовой дуги; расплавленный металл электрода заполняет кратер, образуемый вольтовой дугой. Температура дуги в момент сварки достигает 6700° С. Дуговая сварка дает возможность получить различные соединения и швы (рис. 3, табл. 1).

Рис. 3. Детали и сварные соединения: а – детали, подготовленные под сварку; б – соединение деталей после сварки; соединения: в – стыковое; г – угловое; д – с одной накладкой; е – с двумя накладками; ж, з – тавровое

Максимальная толщина деталей, свариваемых вручную без скоса кромок, равна 4 мм при односторонней и 6 мм при двухсторонней сварке стали.

Таблица 1. Типы швов сварных соединений

Способы подготовки кромок определяются толщиной и маркой свариваемого металла, типом соединения, его пространственным положением при сварке и технологическим процессом сварки (одноили двусторонняя сварка) (табл. 2).

Таблица 2. Способы подготовки кромок под электросварку

Подготовка кромок монтажных стыков по возможности должна предусматривать их сварку в нижнем или вертикальном положении.

При определении значения катета шва k принимают меньший катет вписанного в сечение шва равнобедренного треугольника. Минимальный катет kmln валиковых швов, обесточивающий удовлетворительный провар, определяют в зависимости от толщины свариваемых элементов δ, а именно: (табл. 3).

Таблица 3. Минимальный катет kmln валиковых швов, мм

Конструктивные элементы. При сварке профильной стали производят подготовку присоединяемой детали по размерам в соответствии с табл. 4, 5.

Таблица 4. Соединение с уголком равнобоким

Таблица 5. Соединение с двутавром и швеллером

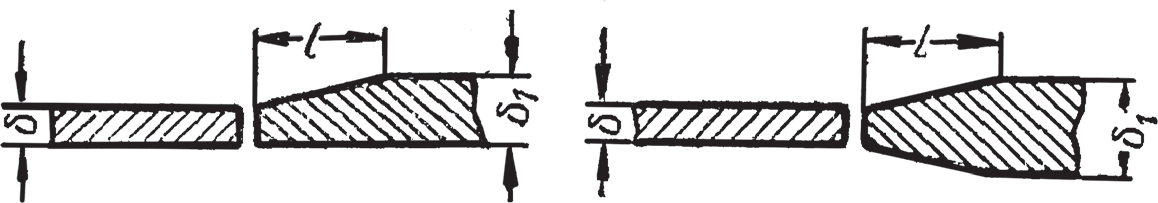

В случае сварки встык кромок листов разной толщины (δ и δ1) разница должна быть выдержана в соответствии с рекомендациями табл. 6.

Таблица 6. Рекомендации по сварке встык кромок листов разной толщины

Рис. 4. Сварка листов разной толщины

При сварке встык, если разность толщин кромок листов превышает указанную величину Δ = δ1–δ при одностороннем превышении кромок или величину Δ = 2(δ1–δ) при двустороннем, то на листе с большей толщиной выполняют скос до толщины тонкого листа с одной стороны длиной l = 5(δ1–δ) – при одностороннем превышении толщины кромок или с двух сторон длиной l = 2,5(δ1–δ) – при двустороннем превышении толщины кромок согласно рис. 4.

Допускается смещение свариваемых кромок относительно друг друга до 10%, но не более 3 мм.

Сварка алюминия и его сплавов встык толщиной до 25 мм обычно производится без скоса кромок с зазором 1-1,5 мм.

3. Газовая сварка деталей

При газовой сварке производят местный нагрев свариваемых металлов до температуры плавления и сваривают их с помощью присадочного материала. Металлы нагревают газовой горелкой. Температура при горении газовой смеси достигает 3100-3200°С. В качестве присадочного материала при сварке низкоуглеродистой стали применяют проволоку с содержанием (%): 0,06-0,1 углерода, 0,1-0,25 кремния и 0,2-0,4 марганца.

Газовую сварку применяют для соединения тонкой листовой стали, чугуна, цветных металлов и сплавов, а также для разъединения сваренных деталей и для резки металла на заготовки для деталей.

Известны два основных способа ручной газовой сварки: правый и левый. В первом случае пламя сварочной горелки направлено на выполненный шов, горелка перемещается впереди прутка присадочного металла, процесс сварки ведется слева направо; во втором пламя направлено в сторону еще не заваренного соединения, впереди находится пруток присадочного металла, а за ним – пламя горелки, процесс сварки ведется справа налево.

Левый способ, получивший наибольшее распространение, более пригоден для сварки стальных деталей толщиной до 3 мм. Он обеспечивает получение шва с равномерными шириной и высотой валика и с лучшим внешним видом. При этом способе уменьшается вероятность прожога металла при сварке листов малой толщины.

Правый способ рекомендуется для сварки стальных деталей, особенно из легированных сталей и сталей с повышенным содержанием углерода, деталей толщиной более 5 мм и только в нижнем положении, отличается большей производительностью, чем левый при сварке сталей толщиной более 5 мм, обеспечивает некоторую термическую обработку сварного соединения.

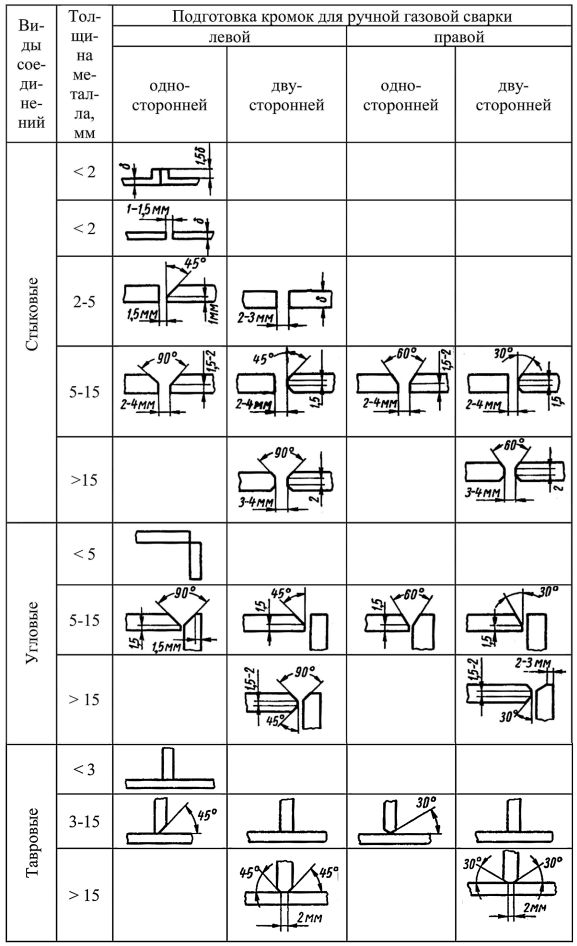

Подготовка кромок монтажных стыков по возможности должна предусматривать их сварку в горизонтальном нижнем положении (табл. 7).

Таблица 7. Виды подготовки кромок под газовую сварку стальных деталей

4. Расчет на прочность сварных соединений

При расчетах на прочность сварных соединений предполагается, что напряжения в сечениях распределены равномерно.

Обычно сварные соединения нагружены силами, действующими параллельно плоскости контакта соединяемых деталей.

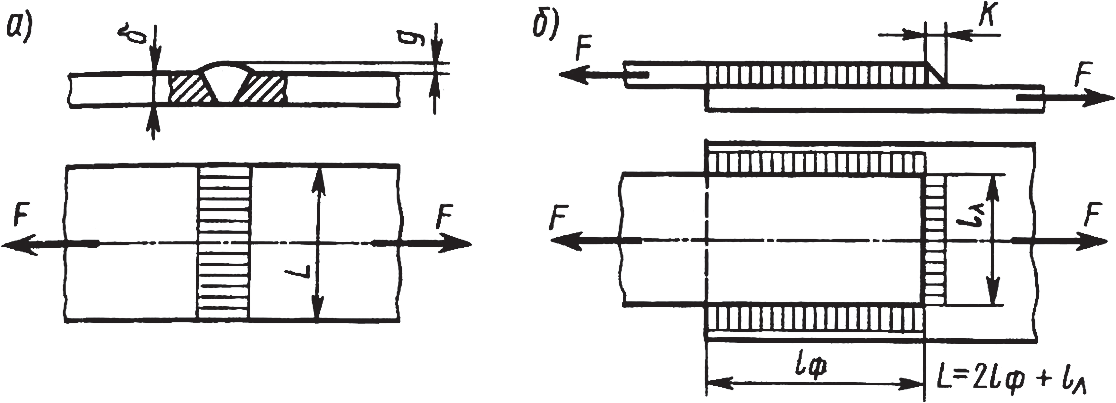

Расчет стыковых сварных соединений на прочность производят по номинальному сечению без учета утолщения швов в зависимости от вида действующих нагрузок (рис. 5).

Рис. 5. Сварные швы

Прямой сварной стыковой шов (рис. 5, а) растягивается (сжимается) постоянной силой F. Допускаемое усилие на шов определяют по формуле

где Lδ – площадь поперечного сечения шва, где высоту шва принимают равной толщине листа – δ, h ≈ δ[σ’p] – допускаемое напряжение на растяжение в самом шве.

При расчете на сжатие берут допускаемое напряжение на сжатие [σ’сж], которое обычно превышает допускаемое напряжение на растяжение (табл. 8).

Таблица 8. Допускаемое напряжение для основного металла

Нахлесточное соединение (рис. 5, б) может быть лобовым при перпендикулярном расположении силы F относительно шва, фланговым при параллельном расположении валика шва и комбинированным при наличии косых швов.

Угловое соединение двух деталей, свариваемые кромки которых расположены под любым углом (чаще 90°).

Тавровое соединение – соединение торцов одной детали с плоскостями других деталей.

Нахлесточное, угловое и тавровое соединения образуются угловым швом (рис. 5).

Соединение угловым швом сопровождается действием статической растягивающей силы F (рис. 5, б).

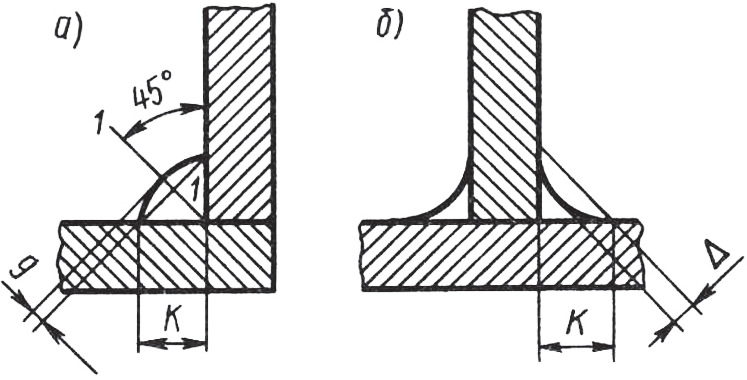

Рис. 6. Угловые соединения

Расчет угловых швов всех типов (выпуклых и вогнутых) производят на срез в опасном сечении 1–1, проходящем через биссектрису прямого угла (рис. 6; а, б) равнобедренного треугольника без учета выпуклости шва: со стороной К = δ. В этом сечении кроме касательных возникают и нормальные напряжения.

Площадь среза при длине шва, равной ширине полосы

где b1-1 = δcos45° ≈ 0,7δ.

Полагая, что усилие F распределяется равномерно по всей длине шва, допускаемое усилие для одностороннего шва

где δ – толщина листа, мм (или величина катета К); b – ширина листа (или длина шва), мм; [τ’ср] – допускаемое напряжение на срез шва (табл. 2).

При расчете на сжатие следует подставлять в формулу допускаемое напряжение на сжатие [σ’сж].

При расчетах на прочность (растяжение-сжатие) других сварных угловых соединений применяют ту же расчетную формулу, только вместо b подставляют суммарную длину всех швов L, и получаем:

где К = δ, мм; LΣ – суммарная длина всех швов; [τ’ср] – допускаемое напряжение на срез шва.

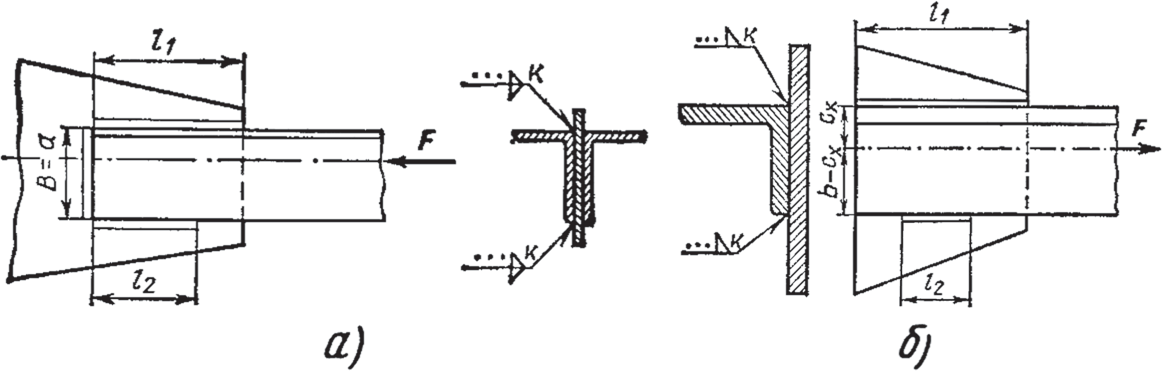

Суммарная длина шва LΣ = Σli – сумма всех отрезков сварного шва. Так, на рис. 5, а LΣ = L = b; на рис. 5, б суммарная длина шва LΣ = 2lф + la; на рис. 7, а – LΣ = 2l1 + 2l2 + 2B.

Рис. 7. Схема определения суммарной длины сварных швов

Учитывая возможные дефекты швов (непровары в начале и по длине, кратеры в конце шва), иногда наращивают фактическую длину отдельных швов на 5…10 мм для обеспечения прочности соединения.

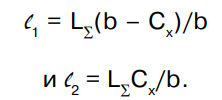

При соединении конструкций фланговыми швами с деталями несимметричного профиля (уголки, швеллеры), привариваемых посредством косынок (рис. 7, б), общую длину швов l1 и l2 принимают равными произведению суммарной длины шва LΣ на размер, обратно пропорциональный расстояниям от фланговых швов до линии центров тяжести несимметричного профиля сечения детали:

5. Допускаемое напряжение для сварных швов

При расчете машиностроительных конструкций из низкоуглеродистых, среднеуглеродистых и низколегированных сталей допускаемые напряжения для сварных швов при статических нагрузках принимают в зависимости от допускаемого напряжения на растяжение основного металла [σp] (табл. 2).

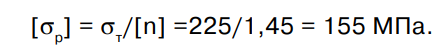

Значение [σp] получают из зависимости

где σт – предел текучести для основного металла (свариваемых деталей), МПа; [n] – коэффициент запаса прочности, [n] = 1,3…1,6 для низкоуглеродистых сталей, [n] = 1,5…1,7 для низколегированных сталей. Меньшие значения [n] рекомендуются для малоответственных соединений и при легких режимах работы, а большие – в ответственных соединениях и при тяжелых условиях работы (табл. 9).

Таблица 9. Предел текучести для основного металла (σт) (выборка)

Пример. Определить длину фланговых швов, обеспечивающих прочность соединения равнополочного (равнобокого) уголка и косынки (рис. 7, б), если размеры поперечного сечения уголка (его профиль): а) 70х70х6, б) 50х50х4; материал – сталь СтЗ. Сварка ручная электродом Э42.

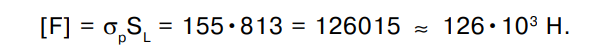

По таблице справочника для равнополочного (равнобокого) уголка профиля 70х70х6 принимаем b = 70 мм, t = 6 мм, SL = 813 мм 2 ,

Вычисляем допускаемое напряжение при растяжении основного материала, принимая по табл. 5 для стали СтЗ σт = 225 МПа и [n] = 1,45:

Исходя из уравнения прочности уголка на растяжение σр = F/SL≤[σр], определяем допускаемое значение растягивающей силы:

По этой силе производим вычисление условий равнопрочности уголка на растяжение и шва на срез.

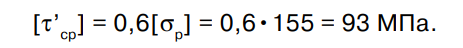

С помощью табл. 4 вычисляем допускаемое напряжение шва при срезе:

Из уравнения прочности швов

определяем их суммарную длину, принимая k = t = 6 мм:

при b = 70 мм и Cx = 19,3 мм определяем l1 и l2:

Учитывая возможность технологических дефектов сварки, окончательно принимаем l1 = 240 мм, l2 = 100 мм.

6. Стержневые конструкции

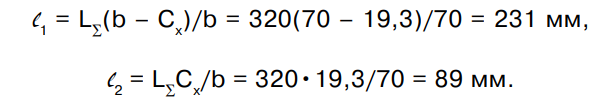

В сварных конструкциях чаще всего встречаются следующие виды деталей: фермы из стержней, работающих на растяжение или сжатие (на продольный изгиб), балки и стойки.

Для каждого из этих видов деталей применяют определенные проверенные опытом методы расчета и конструкции сварных соединений.

Стержни соединяются в узловых точках посредством косынок.

Стержни, работающие на сжатие, изготовляются из профилей с малой площадью сечения и большим моментом инерции, т. е. из угольников, двутавров, швеллеров.

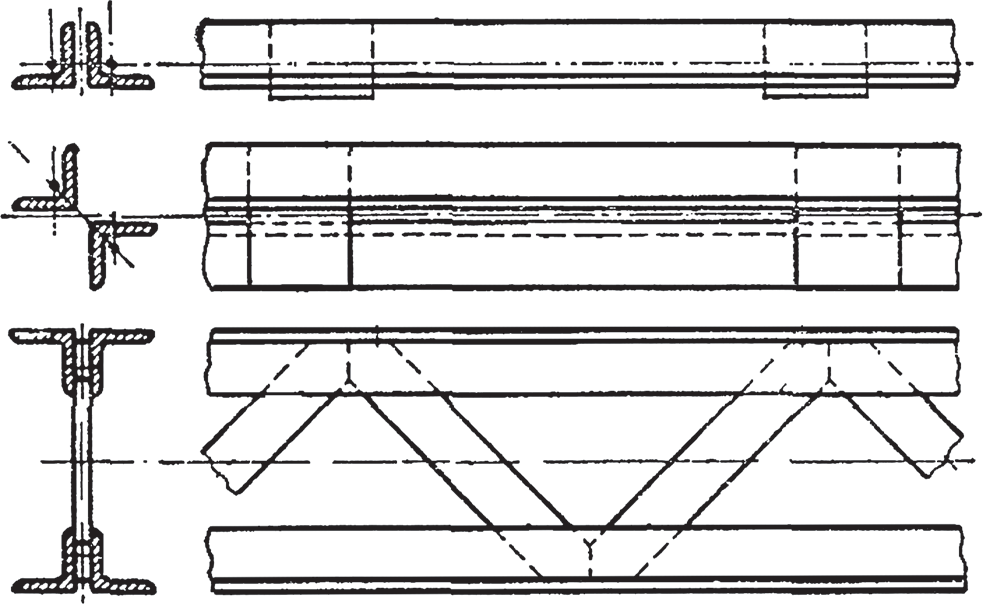

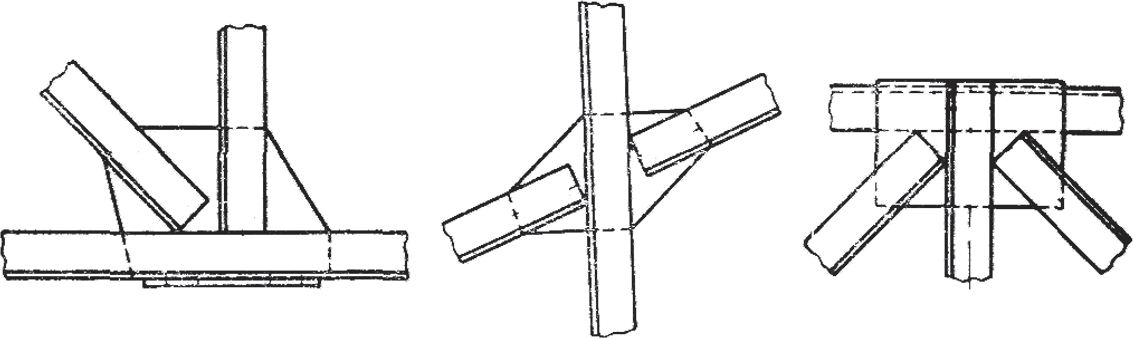

В зависимости от расположения применяют стержни цельные, состоящие из таврового, двутаврового или швеллерного профиля. Могут быть применены составные стержни из двух профилей (углового, двутаврового, таврового или швеллерного), соединенных сплошным или прерывистым швом, а также сложносоставные (рис. 8), изготовленные из двух или нескольких цельных стержней, взаимно связанных накладками или косынками. Стержни ферм должны быть соединены таким образом, чтобы линии центров тяжести стержней пересекались в одной точке косынки (рис. 9).

Рис. 8. Составные стержни для фермы

Рис. 9. Соединение профилей в узел с помощью косынки с учетом их центров тяжести

Если угольник присоединен только одной своей полкой, то длина угольника, привариваемого к косынке, должна быть трехкратна или двукратна ширине полки.

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80.

2. В стандарте приняты следующие обозначения способов сварки:

ИН - в инертных газах неплавящимся электродом без присадочного металла;

ИНп - в инертных газах неплавящимся электродом с присадочным металлом;

ИП - в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

УП - в углекислом газе и его смеси с кислородом плавящимся электродом.

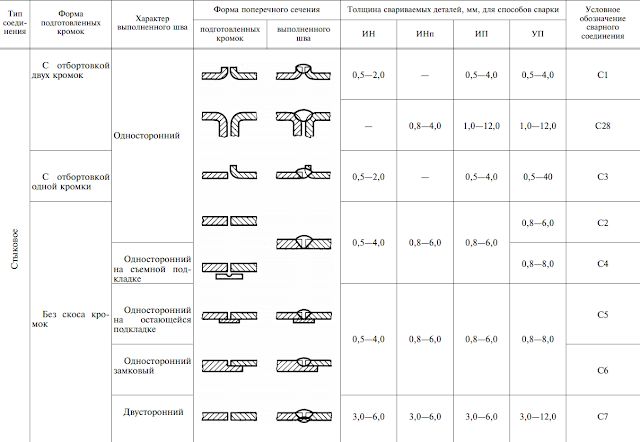

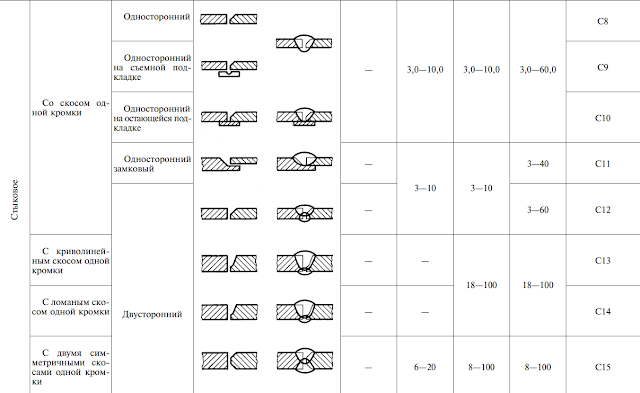

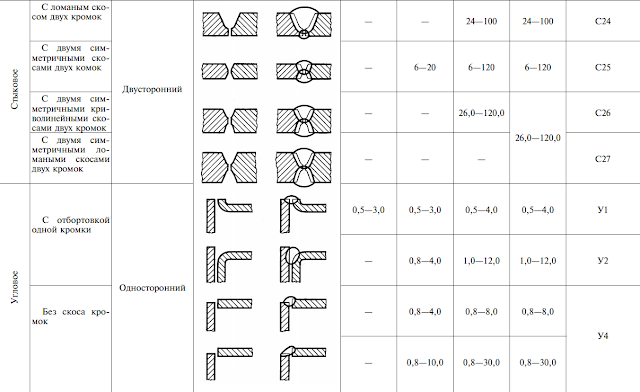

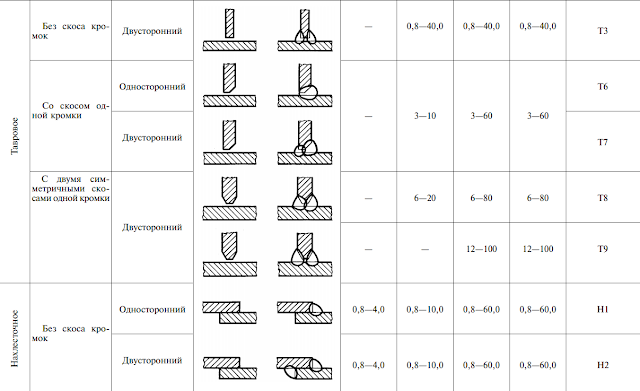

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Форма подготовленных кромок

Характер выполненного шва

Форма поперечного сечения

Толщина свариваемых деталей, мм, для способов сварки

Условное обозначение сварного соединения

С отбортовкой двух кромок

С отбортовкой одной кромки

Без скоса кромок

Односторонний на съемной подкладке

Односторонний на остающейся подкладке

Со скосом одной кромки

Односторонний на съемной прокладке

Односторонний на остающейся прокладке

С криволинейным скосом одной кромки

С ломаным скосом одной кромки

С двумя симметричными скосами одной кромки

С двумя симметричными криволинейными скосами одной кромки

Со скосом двух кромок

Со ступенчатым скосом двух кромок

С криволинейным скосом двух кромок

С ломаным скосом двух кромок

С двумя симметричными скосами двух кромок

С двумя симметричными криволинейными скосами двух кромок

С двумя симметричными ломаными скосами двух кромок

С двумя симметричны

ми скосами одной кромки

Со скосом одной кромок

4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2-47. Кроме указанных способов сварки, допускается применять другие способы дуговой сварки в защитных газах.

e , не более

подготовленных кромок свариваемых деталей

шва сварного соединения

* Размер для справок

От s 1 до 2 s 1

1,5(s + s1) + 1,5

s + s1 + 2

1,5(s + s1) + 2,5

s + s1 + 3

s - 2s

s - 3s

подготовленных кромок сваривае

е 1 (пред. откл. ± 2)

* Размер для справок.

s - 2s

s - 3s

Св. 0,5 s до s

Св. 0,5 s до s

0,08s - 0,25 s

0,05s - 0,15s

(Измененная редакция, Изм. №1, 2, 3).

5. При выполнении корня многослойного шва способом сварки, отличным от основного способа, которым производится заполнение разделки кромок, значения конструктивных элементов сварного соединения необходимо выбирать по основному способу сварки. При этом обозначение способа сварки следует производить дробью, в числителе которой дается обозначение способа сварки корня шва, а в знаменателе - обозначение основного способа сварки.

6. Для сварных соединений С12, С21, С23, С24, У7, У10, Т7, имеющих толщину деталей s = 12 мм и более, а также для соединений С15, С16, С25, С27, У8, Т8, имеющих толщину деталей s = 20 мм и более, выполняемых способом сварки УП, допускается притупление с = 5 ± 2 мм.

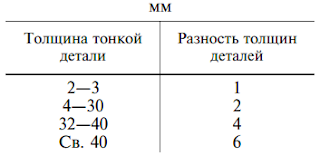

Толщина тонкой детали

Разность толщин деталей

7. Сварка встык деталей неодинаковой толщины в случае разницы по толщине, не превышающей значений, указанных в табл. 48, должна производиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

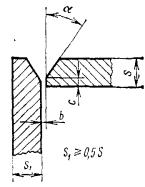

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 48, на детали, имеющей большую толщину s1 должен быть сделан скос с одной или двух сторон до толщины тонкой детали s, как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

8. Размер и предельные отклонения катета углового шва К и K1 должны быть установлены при проектировании. При этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной свыше 3 мм. Предельные отклонения размера катета угловых швов от номинального значения приведены в приложении 4.

(Измененная редакция, Изм. № 3).

9. (Исключен, Изм. № 1).

10. (Исключен, Изм. № 3).

11. Допускается выпуклость или вогнутость углового шва до 30 % его катета, но не более 3 мм. При этом вогнутость не должна приводить к уменьшению значения катета Кп (черт. 4), установленного при проектировании.

Примечание . Катетом К n является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет К n принимается любой из равных катетов, при несимметричном шве - меньший.

12. Допускается перед сваркой смещение кромок относительно друг друга не более:

0,2 s мм - для деталей толщиной до 4 мм;

0,1 s + 0,5 мм - для деталей толщиной 5 - 25 мм;

3 мм - для деталей толщиной 25 - 50 мм;

0,04 s + 1,0 мм - для деталей толщиной 50 - 100 мм;

0,01 s + 4,0 мм, но не более 6 мм - для деталей толщиной более 100 мм.

13. При сварке в углекислом газе электродной проволокой диаметром 0,8 - 1,4 мм допускается применять основные типы сварных соединений и их конструктивные элементы по ГОСТ 5264-80.

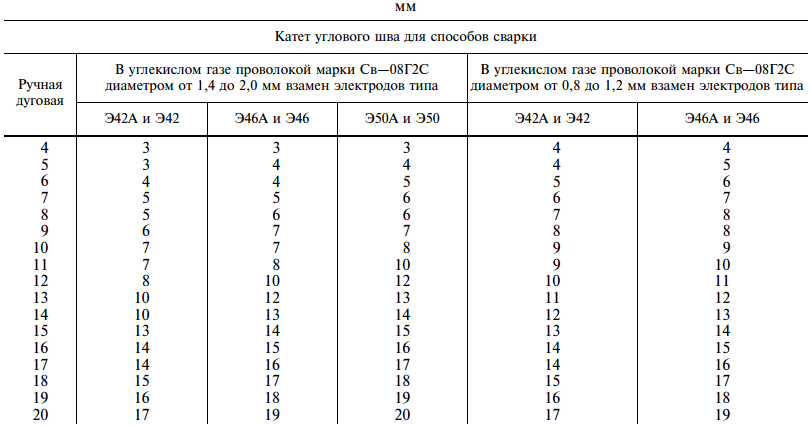

14. Минимальные значения катетов угловых швов приведены в приложении 1.

15. При применении сварки в углекислом газе взамен ручной дуговой сварки катет расчетного углового шва может быть уменьшен до значений, приведенных в приложении 2.

16. При сварке в углекислом газе электродной проволокой, обеспечивающей получение металла шва с более высоким временным сопротивлением разрыву, чем у основного металла, катет расчетного углового шва может быть уменьшен до значений, приведенных в рекомендуемом приложении 3.

14 - 16. (Введены дополнительно, Изм. № 1).

17. В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение номинального значения размера b до 4 мм. При этом соответственно может быть увеличена ширина шва е, е1.

18. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30 % номинального значения.

19. При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до ± 5°. При этом соответственно может быть изменена ширина шва е, e1.

17 - 19. (Введены дополнительно, Изм. № 3).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Предел текучести свариваемой стали, МПа

Минимальный катет углового шва для толщины более толстого из свариваемых элементов

Сварные соединения газовая сварка

4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл.2-47. Кроме указанных способов сварки, допускается применять другие способы дуговой сварки в защитных газах.

6. Для сварных соединений С12, С21, С23, С24, У7, У10, Т7, имеющих толщину деталей s = 12 мм и более, а также для соединений С15, С16, С25, С27, У8, Т8, имеющих толщину деталей s = 20 мм и более, выполняемых способом сварки УП, допускается притупление c = (5±2) мм.

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 48, на детали, имеющей большую толщину s1, должен быть сделан скос с одной или двух сторон до толщины тонкой детали s, как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

8. Размер и предельные отклонения катета углового шва K и K1 должны быть установлены при проектировании. При этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной свыше 3 мм. Предельные отклонения размера катета угловых швов от номинального значения приведены в приложении 4.

11. Допускается выпуклость или вогнутость углового шва до 30% его катета, но не более 3 мм. При этом вогнутость не должна приводить к уменьшению значения катета Kn (черт.4), установленного при проектировании.

Примечание. Катетом Kn является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет Kn принимается любой из равных катетов, при несимметричном шве - меньший.

- 0,2s мм - для деталей толщиной до 4 мм;

- 0,1s + 0,5 мм - для деталей толщиной 5-25 мм;

- 3 мм - для деталей толщиной 25-50 мм;

- 0,04s + 1,0 мм - для деталей толщиной 50-100 мм;

- 0,01s + 4,0 мм, но не более 6 мм - для деталей толщиной более 100 мм.

16. При сварке в углекислом газе электродной проволокой, обеспечивающей получение металла шва с более высоким временным сопротивлением разрыву, чем у основного металла, катет расчетного углового шва может быть уменьшен до значений, приведенных в приложении 3.

17. В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение номинального значения размера b до 4 мм. При этом соответственно может быть увеличена ширина шва e, e1.

18. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30% номинального значения.

19. При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до ±5°. При этом соответственно может быть изменена ширина шва e , e1 .

ПРИЛОЖЕНИЕ 1

Примечание. Приведенные данные не распространяются на соединения, выполняемые при сварке на удлиненном вылете электрода или на прямой полярности тока.

Соединения деталей сваркой

Читайте также: