Сварочная клеть трубосварочного стана

Обновлено: 08.05.2024

Удельный вес сварных труб в общем производстве непрерывно растет, что объясняется высокой технологичностью и экономической целесообразностью получения такой продукции высокого качества. Такие изделия изготавливают разными способами сварки (Далее "сварка" - "Св."; ):

- печной;

- в защитном газе;

- электросваркой.

Печной сваркой изготавливают стыковые соединения труб диаметром от 10 до 114 мм при толщине стенки 2. 5 мм. Этот способ производства водогазопроводных изделий является наиболее продуктивным. Трубосварочные станы привычно имеют 6. 12 формовочно-сварочных клетей дуо. Для последующей, после Св., обработки изделий используют многоклетьевые редукционные и калибровочные станы.

Исходным продуктом являются штрипсы (ленты) из конструкционной низкоуглеродистой стали (обычно до 0,18% С). Штрипс в рулонах с размотчика подается в нагревательную туннельную печь, где сталь нагревается до 1280. 1320° С. По выходе из печи кромки штрипса обдуваются воздухом, что повышает температуру кромок до 1390. 1480° С, кроме этого, сталь очищается от окалины и шлака. Затем штрипс попадает в формовочно-сварочный стан с горизонтальными и вертикальными консольными валками, имеющими соответствующие ручьи. В первой вертикальной паре валков полоса обращается на угол 220. 270°.

Перед следующей парой уже горизонтальных валков кромки штрипса вторично обдуваются воздухом, часто обогащенным кислородом, что повышает температуру металла кромок до 1500° С. При этом сопло одновременно обеспечивает направление штрипса в Св. валки, где штрипс скручивается в трубу, кромки стали соединяются и происходит их Св.. В следующих валках создается усилия для протяжки штрипса через печь и формовочные валки и для дополнительного обжатия, которое улучшает качество шва.

Характерной чертой получения труб этим способом является неравномерное распределение температуры по сечению полосы. Кромки штрипса должны иметь достаточно высокую температуру, чтобы обеспечить получение качественнойСв.. Одновременно с этим более низкая температура средней части штрипса позволяет сохранить достаточную прочность для надежной транспортировки его через печь и формовочную клеть. Неравномерный нагрев штрипса по сечению обеспечивается соответствующим регулированием пламени горелок печи. Кроме этого, двойной обдув кромок также способствует их разогреву вследствие некоторого сжигания поверхностного слоя металла полосы.

Привычно после формовочно-сварочного стана труба, имеющая температуру до 1000° С, сразу поступает на редукционный стан для уменьшения диаметра(редуцирования). Процесс редуцирования представляет собой прокатку на многоклетьевом непрерывном стане без применения оправки. Привычно прокатку выполняют со значительным натяжением между клетями, в результате чего уменьшается не только диаметр трубы, но и толщина стенки.

Многоклетьевые (до 20 клетей) редукционные станы имеют двух-или трехвалковые клети, причем наиболее распространены двухвалковые. Оси валков наклонены к горизонту на 45° и относительно друг друга на 90°. Редукционные станы используют для производства труб широкого сортамента диаметром 6. 80 мм. В качестве исходных служат изделия диаметром до 180 мм и выше. При редуцировании используют круглые калибры, относительное уменьшение диаметра в каждом из которых составляет 7. 14%.

Применение редукционных станов позволяет расширить сортамент станов печной сварки, используя только один или несколько исходных размеров труб. После редукционного стана привычно выполняют прокатку на калибровочном стане, состоящего из трех клетей: двух крайних горизонтальных и средней с вертикальными валками. Назначение калибровочного стана - увеличить точность размеров трубы по диаметру.

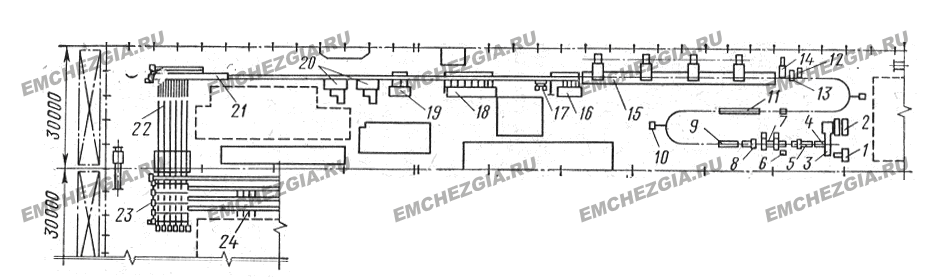

На рис. 4.15 приведена схема расположения оборудования стана. Технологический процесс строится таким образом, что к заднему концу ленты данного рулона приваривается передний конец следующего рулона. Это создает непрерывность процесса формирования. Чтобы избежать остановки стана, за сварочной машиной концов рулонов есть петлеобразователь, где накапливается лента длиной, достаточной для нормальной работы печи и формовочного стана при некоторых задержках на Св. концов. Исходя из формовочного агрегата, труба попадает в 14-клетьевой редукционный стан и затем в калибровочный. Разрезание изделия на мерные длины производится летучей пилой на ходу.

Производительность таких станов может составлять 250 тыс. т в год, она зависит от сортамента и скорости выхода трубы из стана, которое принимается от 90 до 300 м/мин и выше.

Производство труб электросваркой получило большое распространение, так как при этом способе получают изделия с тонкой стенкой (0,5 мм и меньше), большим диаметром (до 2400 мм и более), хорошо выполненным швом и высоким качеством поверхности. Промышленное значение получили несколько способов производства изделий. Наиболее распространенное - Св. под флюсом с прямым или спиральным швом. Трубы малого и среднего диаметров (6. 630 мм), используемые главным образом в качестве конструкционных и нефтегазопроводных, получают Св. сопротивлением переменным и постоянным током и дуговым нагревом кромок свернутой полосы плавящимся электродом.

Кликните на рисунок чтобы увеличить его

|

| Рисунок. 4.15. Схема расположения оборудования трубосварочного стана 1/2 - 2: 1 - весы для взвешивания рулонов; 2 - приемное устройство для рулонов; 3 - консольно-поворотный кран, 4 - загрузочное устройство; 5 - размотчик; 6 - девятироликовая правильная машина, 7 - ножницы для отрезания концов штрипса; 8 - машина для Св.концов рулонов; 9 - тянущие ролики, 10 - регулятор петли; 11 - петлеобразователь; 12 - передвижные ножницы; 13 - автомат для приварки иглы к концу штрипса; 14 - машина для подачи штрипса в печь; 15 - печь для нагрева штрипса, 16 - шестиклетьевой формовочно-сварочный стан; 17 - кривошипные летучие ножницы для отделения иглы: 18 - 14-клитьевий редукционный стан; 19 - трехклетьевой калибровочный стан; 20 - летучая пила, 21 - винтовая секция холодильника с винтовым сбрасывателем труб; 22 - цепная секция холодильника ; 23 - делительный устройство; 24 - рольганги четырех линий обработки изделий. |

Как исходный продукт при производстве такого вида продукции используют полосы и листы в виде карт или чаще в виде рулонов. К подготовительным операциям относятся:

- правка листов;

- стружка кромок;

- Св. карт;

- размотка рулонов и их резка;

- очистка от окалины или травления;

- холодная прокатка;

- стыковая сварка концов ленты одного рулона с другим и др..

Основной ответственной операцией перед Св. является формирование заготовки. В зависимости от имеющегося технологического оборудования и принятого технологического процесса формирования может выполняться наформовочных прессах, трех-или четырехвалковых вальцах, при спиральной Св. - в машинах полувтулочного типа на непрерывных трубоформовочных станах, которые состоят из системы горизонтальных и вертикальных клетей дуо (до 12 клетей) с соответствующими калибрами, обеспечивающими постепенный изгиб ленты до получения трубного профиля.

Дуговой сваркой под флюсом делают изделия диаметром 426. 2500 мм при толщине стенки 3. 25 мм, используемые для магистральных трубопроводов газа, нефти, водопроводов и др.. В зависимости от направления шва, изделия подразделяются на прямошовные и со спиральным швом.

Технологический процесс производства прямошовных труб состоит из подготовки и формирования листа и последующей сварки, которая заключается в создании электрической дуги между электродом и кромками заготовки. В результате этого кромки заготовки и электродная проволока плавятся(температура дуги может достигать 3600° С), образуя ванну жидкого металла, при затвердевании которого создается шов. Чтобы предохранить окисления жидкого металла, процесс выполняют под флюсом, который также расплавляется, образуя защитный слой шлака. Для предотвращения вытекания жидкого металла из ванны, которая образовалась, вниз внутренности трубы устанавливают скользящий медный башмак или флюсовую подушку.

После сварки, трубы проходят ряд отделочных операций, например:

- калибровку;

- правку;

- снятия фасок на торцах;

- раздачу внутренним гидравлическим давлением.

Производство труб со спиральным швом сильно отличается от рассмотренных способов простотой применяемого оборудования и меньшим количеством отходов стали. Характерная особенность способа получения изделий со спиральным швом - его универсальность, т.е. возможность из одной и той же ширины листа изготавливать трубы различных диаметров, делая лишь переналадки стана согласно измененного угла спирали, и, наоборот, изделия одного диаметра можно изготавливать из листа или ленты различной исходной ширины.

К преимуществам данного способа следует отнести возможность изготовления труб с отношением диаметра к толщине более 100, при этом непосредственно на стане обеспечивается высокая точность изделий. Способ позволяет при непрерывности процесса получать многослойные трубы, которые во многих случаях заметно увеличивают внутреннее рабочее давление. Недостатками являются увеличенная длины шва и меньшие скорости Св..

Основные операции при производстве труб со спиральным швом - это формовка, сварка и резка на ходу. Поэтому стан спиральной Св. кроме устройств, обеспечивающих подготовку листа, состоит из следующих основных механизмов:

- подающего;

- формовочного;

- сварочного;

- отрезного.

Подающий механизм стана подает ленту с требуемым усилием и под определенным углом в механизм формирования и Св., где она обращается в спиральную трубу, а затем сваривается по кромкам сплошным швом под флюсом. Угол между продольной осью ленты и осью изделия определяется шириной ленты и диаметром трубы. Учитывая то, что процессы формирования и Св.происходят непрерывно со скоростью до 1,1 м/мин, резка на мерные длины с помощью газового резака выполняется на ходу. При этом весь цикл резания от включения газового резака и сбрасывающего механизма до выключения резака и отвода всех механизмов отрезного устройства в исходное положение выполняется автоматически за один оборот изделия, то есть за один шаг спирали. Качество сварного шва подвергается ультразвуковому контролю. Отрезанные трубы поступают на отделочные операции (например, калибровку концов и др.). И проходят испытания гидравлическим способом.

Трубосварочный стан спиральной Св. можно установить на транспортные машины. Это позволяет использовать его в полевых условиях для изготовления и укладки, например, газовых магистральных труб.

Годовая производительность вышеописанных агрегатов определяется сортаментом выпускаемой продукции. При производстве труб диаметром 1020 мм она составляет 75 000 т, диаметром 1420мм - 100 тыс. т.

Прямошовные электросварные трубы малого и среднего диаметров от 6 до 529 мм с толщиной стенки 1. 12 мм изготавливают контактной Св.сопротивлением, индукционной и сваркой СВЧ, а также Св. в защитном газе. Характерным для всех этих способов является то, что при переходе от одного способа к другому изменяется лишь оборудование, то есть способ нагрева кромок. Методы подготовки ленты, ее формирование и операции следующей отделки различаются мало.

Обычно формовка штрипса выполняют в непрерывной группе клетей с горизонтальными и вертикальными валками. После Св. и снятия наклепа изделие может обрабатываться на калибровочном стане, а если возникает необходимость в значительном уменьшении диаметра изделия, - на редукционном стане с предварительным нагревом.

Процесс контактной сварки сопротивлением заключается в разогреве кромок сформированного в трубу штрипса, пропуском тока от вторичной обмотки вращающегося сварочного трансформатора. Сам процесс Св. обеспечивается не только высокой температурой кромок, но и сдавливанием металла в сварочном калибре валками и электродными кольцами.

Индукционная сварка заключается в нагревании кромок штрипса индукционным током с помощью плоского индуктора, расположенного на стыке кромок сформированной трубы. Такая Св. обеспечивается применением тока, частота которого может быть уменьшена при увеличении толщины стенки изделия с 8 кГц при толщине стенки 1,5. 4 мм до 1 кГц при 5. 10 мм. Индуктор нагревает кромки заготовки в течение 1. 3 с, а установленные за индуктором сварочные ролики своим давлением обеспечивают качественную Св..

Сварка труб токами высокой частоты (СВЧ) (частота тока 70. 450 кГц)позволяет осуществлять поверхностное нагревание кромок свернутого штрипса в очень тонком слое контактным или индукционным способом. При этой Св. в проводнике ток индуктируется и распределяется неравномерно по сечению, концентрируясь в поверхностном слое проводника. Благодаря этому очень тонкий слой поверхности металла нагревается и при сдавливании кромок роликами получается шов. Как источник энергии обычно используют ламповые генераторы. Сварка СВЧ характеризуется высокой степенью концентрации энергии при нагреве металла (только по кромкам), поэтому во многих случаях оно заменяет сварку труб сопротивлением. Скорость процесса зависит от толщины изделия и может достигать 120 м/мин.

|

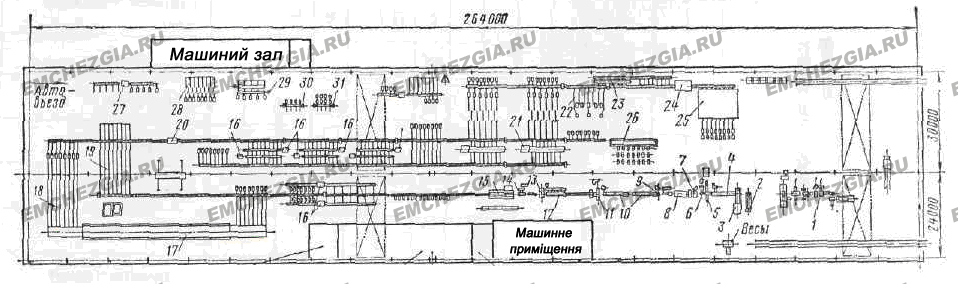

| Рисунок. 4.17. Схема размещения оборудования цеха для производства сварных труб диаметром 20. 102 мм: 1 - агрегат продольной резки ленты; 2 - приемное устройство для рулонов; 3 - консольно-поворотный кран, 4 - загрузочное устройство; 5 - размотчик; 6 - правильная машина, 7 - ножницы и установка для сбора обрезков; 8 - стыкосварочноя машина, 9 - ролики; 10 - петле-образователь; 11 - дисковые ножницы с кромкокрошителем; 12 - формовочный стан; 13 - трубосварочная машина; 14 - калибровочный стан; 15 - летучий трубоотрезный станок; 16 - трубоотрезный станок; 17 - нормализирующая роликовая печь; 18 - охлаждающий стол; 19 - передаточная решетка; 20 - семивалковый правильный стан; 21 - пресс для гидравлического испытания труб; 22 - пакетирующая машина; 23 - установка обезжиривания и промывки труб, 24 - камера окраски в электростатическом поле; 25 - сушилка; 26 - устройство для промасливания; 27 - роликовая правильная машина, 28 - инспекционный стол; 29 - абразивные отрезные станки; 30 - гидравлический пресс для калибровки концов патрубков; 31 - станок для контроля карданных изделий. |

Постоянный ток из-за сложности электрооборудования не применяют. После выхода из сварочной клети, изделие имеет некоторую овальность, которую устраняют прокаткой в калибровочном стане, состоящем из трех приводных клетей с горизонтальными валками; в каждой из клетей установлены еще вертикальные неприводные валки. Резку труб на мерные длины делают на ходу специальным автоматически работающим разрезным станком.

Подобные станы имеют устройства для удаления наружного и внутреннего избытка металла, вытесненного при сварочном давлении по шву. Внешние решетки удаляют резцом, режущая кромка которого заточена по радиусу, соответствующему внешнему радиусу изделия. Внутренние решетки снимают резцом или закатывают роликами, которые закрепляются на длинной оправке.

Трубы из сталей аустенитного класса, никеля и его сплавов, а также магния и других цветных металлов изготавливают дуговой Св. с применением аргона, гелия или смеси гелия с аргоном в отношении 3:1 как защитная среда. Источником теплоты при сварке в защитном газе есть дуга, возникающая между тугоплавким электродом из вольфрама и основным металлом, что обеспечивает образование небольшой ванночки жидкого металла, при затвердевании которой кромки трубной заготовки соединяются. Однако процесс может проводиться и с плавящимся электродом. Ванночка жидкого металла в этом случае образуется из металла электрода и кромок заготовки.

Инертный газ защищает шов от воздействия атмосферного кислорода. Поэтому химический состав шва не отличается от основного металла, имея лишь более крупнозернистую структуру. Однако это различие вполне устраняется холодным волочением или холодной прокаткой и термической обработкой, после чего найти шов почти невозможно.

Для Св. ряда металлов, например циркония, титана, тантала, применяют ультразвуковую сварку. Ультразвуковые колебания, подведенные к сжатым кромкам заготовки, вызывают их микроскопические возвратно-поступательные движения. Теплота, выделяемая от трения, и некоторое сжатие обеспечивают образование прочной металлической связи.

сварочная клеть трубосварочного стана

Изобретение относится к обработке металлов давлением, а именно к конструкциям оборудования, применяемого для изготовления прямошовных труб методом высокочастотной сварки. Цель изобретения - повышение качества труб и расширение функциональных возможностей клети. Сварочная клеть трубосварочного стана содержит основание, закрепленные на осях поворотные рычаги, связанные между собой подпружиненной стяжкой, и валки, смонтированные на рычагах в подшипниках качения. Новым в конструкции сварочной клети является то, что она снабжена рамой, расположенной на основании, плитовиной, установленной в раме с возможностью поворота вокруг горизонтальной оси на угол не менее 90 и смонтированными на плитовине осями рычагов. Кроме того, сварочная клеть снабжена механизмом наклона рамы с плитовиной, выполненным в виде винта, установленного в корпусе на основании с возможностью перемещения до упора с рамой, при этом рама смонтирована на жестко установленных опорах с возможностью поворота относительно осей опор. 1 з. п. ф-лы, 6 ил.

Формула изобретения

1. СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА, содержащая установленные на основании закрепленные на осях поворотные рычаги, связанные между собой подпружиненной стяжкой, и валки, смонтированные на рычагах в подшипниках качения, отличающаяся тем, что она снабжена рамой, расположенной на основании, и плитовиной, установленной в раме с возможностью поворота вокруг горизонтальной оси на угол не менее 90 o , а оси рычагов смонтированы на плитовине.

2. Клеть по п. 1, отличающаяся тем, что она снабжена механизмом наклона рамы с плитовиной, выполненным в виде винта, установленного на основании с возможностью перемещения до упора с рамой, и жестко установленных опор с осями, а рама смонтирована на этих осях с возможностью поворота.

Описание изобретения к патенту

Изобретение относится к производству электросварных труб, а именно к конструкциям оборудования, применяемого для изготовления прямошовных труб методом высокочастотной сварки.

Известна конструкция сварочной клети, содержащая станину, выполненные в ней направляющие и установленные в направляющих на упругих элементах подушки. В посадочных отверстиях подушек расположены горизонтальные оси сварочных валков. При этом за счет определенного выбора формы, размеров и места расположения упругого элемента в сварочной клети обеспечивается "слежение" за изменениями геометрических параметров поступающей под сварку заготовки.

Однако при использовании такого конструктивного решения обеспечение регламентированной высоты и стабильной формы внутреннего грата возможно на трубах относительно узкого диапазона размерного и марочного сортамента.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому устройству является устройство для сварки прямошовных труб, принятое за прототип, содержащее основание с установленными на нем осями с возможностью наклона одна к другой и снабженными соединяющей их винтовой стяжкой, закрепленные на осях подпружиненные поворотные рычаги и смонтированные на них в подшипниках качения валки с вертикальными осями.

Такое конструктивное выполнение сварочной клети позволяет повысить точность согласования кромок свариваемой трубы путем компенсации перекоса валков под рабочей нагрузкой.

Недостаток устройства, в котором используются вертикальные валки, заключается в том, что при возможном перегреве кромок заготовки наблюдается образование перемычки жидкого металла между кромками, ее взрыв и как следствие образование каплевидного острого грата, ухудшающего качество труб.

Целью изобретения является повышение качества труб за счет создания стабильной формы и снижения высоты внутреннего грата и расширение функциональных возможностей клети для выполнения сварки труб широкого размерного и марочного сортамента.

Это достигается тем, что сварочная клеть трубосварочного стана, содержащая установленные на основании, закрепленные на осях поворотные рычаги, связанные между собой подпружиненной стяжкой, и валки, смонтированные на рычагах в подшипниках качения, она снабжена рамой, расположенной на основании, плитовиной, установленной в раме с возможностью поворота вокруг горизонтальной оси на угол не менее 90 o , а оси рычагов смонтированы на плитовине. Кроме того, клеть снабжена механизмом наклона рамы с плитовиной, выполненным в виде винта, установленного на основании с возможностью перемещения упора с рамой, и жестко установленных опор с осями, а рама смонтирована на этих осях с возможностью поворота.

Предлагаемая конструкция клети позволяет вести сварку труб в зависимости от их сортамента в сварочном калибре, образованном валками двух исполнений: горизонтального (валки с горизонтальной осью) или вертикального (валки с вертикальной осью). При этом конструкция клети позволяет одни и те же валки использовать как горизонтальными (для тонкостенных труб), так и вертикальными (для труб с повышенной толщиной стенки), если при сварке в горизонтальных валках не достает мощности сварочного генератора.

Сущность предлагаемого изобретения заключается в следующем. Сварку труб ведут в калибре, образованном вертикальными валками. При сварке тонкостенных труб, например, толщиной стенки 2,0 мм, валки устанавливают в горизонтальное положение путем поворота плитовины со сварочными валками относительно рамы вокруг горизонтальной оси, совпадающей с осью трубы.

При сварке труб может оказаться, что кромки заготовки перегреваются, образуются выплески и как следствие-высокий неровный грат. Для его уменьшения необходимо снизить перегрев кромок, не допустить образования выплесков. Для этого наклоняют раму с плитовиной на угол относительно вертикальной плоскости и тем самым смещают верхний валок против направления движения трубы, а нижний - по направлению движения трубы относительно точки схождения кромок на равные величины. При этом верхний валок шунтирует ток на некотором расстоянии перед точкой схождения кромок. Такое смещение приводит к уменьшению величины тока, протекающего через точку схождения кромок за счет его шунтирования валком и к уменьшению выплесков. Если выплески все же образуются, продолжают смещать верхний валок указанным способом до получения малого и гладкого грата. Если при производстве труб с толщиной стенки свыше 2,0 мм, когда сварку ведут с использованием горизонтальных валков, мощности для нагрева заготовки недостаточно вследствие шунтирования тока, валок устанавливают в вертикальное положение за счет поворота плитовины относительно рамы вокруг горизонтальной оси на 90 o . После этого сварку ведут в сварочном калибре, образованном вертикальными валками.

На фиг. 1 и фиг. 2 представлен общий вид сварочной клети; на фиг. 3 и фиг. 4 - вид сварочной клети с наклоном рамы; на фиг. 5 - вид сварочной клети с вертикально расположенными валками; на фиг. 6 - смещение сварочных валков в горизонтальной плоскости относительно точки схождения кромок.

Сварочная клеть трубосварочного стана состоит из основания 1 с жестко установленными на нем стойками 2 (фиг. 1). На стойках при помощи конических опор 3 (опоры могут быть и цилиндрическими) установлена рама 4 с плитовиной 5 (фиг. 2). К плитовине 5 крепятся рычаги 6. Сварочные валки 8 установлены на осях 9, которые соединены с рычагами 6. Рычаги верхнего и нижнего валков соединены между собой стяжкой 10 с пружиной и гайкой 11. Плитовина 5 установлена в раме 4 на втулке скольжения с возможностью поворота плитовины относительно рамы вокруг горизонтальной оси на угол не менее 90 o . Рама с плитовиной как единое целое может быть наклонена к оси на угол (фиг. 3) посредством винта 12. В конструктивном исполнении два валковых узла представляют собой шарнирный четырехзвенник, в котором рычаги валков могут совместно поворачиваться вокруг осей 7, укрепленных в плитовине, параллельно смещая валки в горизонтальной плоскости в обе стороны.

Сварочная клеть работает следующим образом.

Сформированная в формовочных клетях трубная заготовка с зазором между кромками, пройдя внутри кольцевого индуктора 13 (фиг. 3), поступает в сварочную клеть. В калибре, образованном валками 8 с горизонтальным расположением осей 7, кромки заготовки, нагретые индуктором, сдавливаются и свариваются. Выемка шириной "в", выполненная по дну ручья верхнего валка 8, не препятствует вытеснению грата на наружную поверхность трубы. При этом усилие пружины 11 регулируется гайкой и подбирается так, чтобы давление сварочных валков на заготовку было оптимальным для получения трубы с качественным сварным швом.

При изменении толщины стенки трубной заготовки осуществляют перемещение сварочных валков относительно точки схождения кромок. При перегреве кромок трубной заготовки для снятия лишнего тока перемещают винт 12 влево (по направлению движения трубы). При этом винт, перемещаясь до упора с поверхностью рамы в т. "а", наклоняет раму 4 и плитовину 5 на угол к горизонтальной оси, совпадающей с осью сварки (фиг. 3). Рычаги 6, поворачиваясь в осях 7, перемещают верхний сварочный валок 8 против движения трубы, а нижний сварочный валок 8 перемещается на такое же расстояние по направлению движения трубы. При увеличении же толщины стенки трубной заготовки винт 12 перемещают вправо (против направления движения трубы). Винт, перемещаясь до упора с поверхностью рамы в т. "б", наклоняет раму 4 и плитовину 5 на угол к оси сварки (фиг. 4). Рычаги 6, поворачиваясь в осях 7, перемещают верхний сварочный валок 8 по направлению движения трубы, а нижний сварочный валок 8 перемещается на то же расстояние против направления движения трубы. Если же и такое перемещение верхнего и нижнего валков не обеспечивает необходимый нагрев трубной заготовки, то, пренебрегая качеством сварного шва, переходят на сварку трубной заготовки в вертикальном сварочном калибре. Для этого раму 4 и плитовину 5 перемещением винта 12 устанавливают в первоначальное положение (т. е. плоскость рамы и плитовины должна быть установлена перпендикулярно к оси трубы). Затем плитовину 5 поворачивают на 90 o относительно рамы 4 вокруг горизонтальной оси, совпадающей с осью трубы. При этом сварочные валки принимают вертикальное положение и далее сварку ведут в калибре, образованном сварочными валками с вертикально расположенными осями 9 (фиг. 5).

П р и м е р. Конкретная реализация предлагаемой сварочной клети при производстве электросварных труб диаметром 16 мм с толщиной стенки = 1,0 мм из стали 10. Кромки предварительно сформованной трубной заготовки нагревали токами высокой частоты при прохождении ее через двухвитковый кольцевой индуктор. Сварку заготовки осуществляли на скорости 70 м/мин в сварочном калибре, образованном валками диаметром 140 мм по реборде с горизонтально расположенными осями. Давление в сварочной калибре регулировали гайкой 11 (фиг. 2). Для исключения перегрева кромок, т. к. стенка трубы тонкая, перемещали винт 12 до упора по направлению движения трубы и тем самым поворачивали раму 4 с плитовиной 5 вокруг осей опор 3 до наклона рамы на угол 3 o относительно вертикальной плоскости.

При этом верхний и нижний валки одновременно перемещаются в противоположных направлениях: верхний - против направления движения трубной заготовки, нижний - по ходу движения трубной заготовки. Вследствие этого расстояние между осями валков в горизонтальной плоскости становится равным 8 мм, т. к. каждый переместился на 4 мм (фиг. 6). Такое смещение валков привело к уменьшению длины зоны нагрева кромок заготовки и к уменьшению величины тока, протекающего через точку схождения кромок, вследствие его шунтирования верхним валком. И как следствие - стабилизация температуры нагрева кромок, что обеспечивает получение трубы с внутренним гратом стабильной формы и без выплесков. Кроме того, движение сваренных кромок по выпуклой части криволинейной траектории (за счет смещения осей валков в горизонтальной плоскости) обеспечило дополнительное воздействие на внутренний грат, высота которого на готовых трубах не превышала 0,24 мм.

Таким образом, изобретение позволяет в зависимости от сортамента труб проводить сварку в калибре, образованном вертикальными и горизонтальными сварочными валками. При этом повышается качество труб за счет уменьшения высоты внутреннего грата и образования грата стабильной формы без выплесков металла, а также расширяются функциональные возможности оборудования. (56) Авторское свидетельство СССР N 897363, кл. В 21 С 37/08, 1982.

клеть трубосварочного стана

Изобретение относится к обработке металлов давлением, а точнее к клети трубосварочного стана. Клеть содержит раму, станину с горизонтально установленными валками, расположенными на валах, соединенных с приводом вращения шпинделями, имеющими втулки, механизм соединения-разъединения валов и шпинделей и гидроцилиндр горизонтального перемещения. Механизм соединения-разъединения валов и шпинделей выполнен в виде балки, несущей вертикальные цилиндрические стойки, и расположенных по боковым сторонам станины на раме и подшипниках скольжения цилиндрических направляющих. Вертикальные цилиндрические стойки имеют внутренние втулки скольжения, в которых установлены с возможностью перемещения от гидроцилиндров ползуны с замковыми головками. Гидроцилиндр горизонтального перемещения размещен на кронштейне, закрепленном на раме в плоскости шпинделей, а ось гидроцилиндра и оси направляющих расположены в одной горизонтальной плоскости. Изобретение позволит увеличить производительность стана за счет сокращения времени перевалок, повысить ее надежность, ремонтопригодность и улучшить условия технического обслуживания. 1 з.п. ф-лы, 4 ил.

1. Клеть трубосварочного стана, содержащая раму, станину с горизонтально установленными валками, расположенными на валах, соединенных с приводом вращения шпинделями, имеющими втулки, механизм соединения-разъединения валов и шпинделей и гидроцилиндр горизонтального перемещения, отличающаяся тем, что механизм соединения-разъединения валов и шпинделей выполнен в виде балки, несущей вертикальные цилиндрические стойки с внутренними втулками скольжения и установленными в этих втулках с возможностью перемещения от гидроцилиндров ползунами с замковыми головками, и расположенных по боковым сторонам станины на раме и подшипниках скольжения цилиндрических направляющих, при этом гидроцилиндр горизонтального перемещения размещен на кронштейне, закрепленном на раме в плоскости шпинделей, а ось этого гидроцилиндра и оси цилиндрических направляющих расположены в одной горизонтальной плоскости.

2. Клеть по п.1, отличающаяся тем, что замковые головки выполнены с откидывающимися крышками и снабжены трапецеидальными круговыми выступами, входящими в аналогичной формы канавки, выполненные во втулках шпинделей.

Изобретение относится к области обработки металла давлением, а точнее к клети трубосварочного стана.

В трубоэлектросварочном производстве с каждым годом возрастает потребность в расширении сортамента сварных труб. С учетом часто встречающихся в трубоэлектросварочном производстве выпуском труб небольшими партиями становится актуальным естественное снижение производительности агрегата из-за частых простоев его при перевалках оборудования для производства труб другого типоразмера.

В связи с изложенным время перевалок должно быть минимально возможным. При этом, средства перевалки не должны ухудшать другие важные показатели как надежность, ремонтопригодность.

Учитывая вышеизложенное, наиболее экономически целесообразным способом перевалок является перевалка клетями, а на станах малого сортамента (ТЭСА 10÷76) блоками клетей. В этом случае перевалка заключается в соединении-разъединении концов валов с валками с их шпинделями и монтажом-демонтажом клетей с постаментов.

Известно устройство для разъединения привода с шейкой валка и для соединения, см. патент США № 4118967, кл.72-239, заявл. 25.07.77 г., опубл. 10.10.78 г.

Устройство состоит из четырех стоек, соединенных сверху рамой с захватывающими конец шпинделя головками, снабженных тележками и приводом горизонтального перемещения в виде гидроцилиндров.

Известное устройство не может быть использовано для клетей трубосварочного стана, так как в нем оси захватных головок не меняют своего положения по высоте и не размещены в одной вертикальной плоскости.

В трубосварочных клетях оба горизонтальных валка приводные и их оси меняют свое положение по вертикали из-за широкого диапазона типоразмеров и валки в связи с износом подвергаются переточкам.

Кроме того, недостатком устройства является его портальная компоновка сверху шпинделей, что крайне затрудняет их монтаж и демонтаж и резко ухудшает условия технического обслуживания стана в целом, в котором общее количество клетей составляет 6÷9 штук с шагом расположения, равным 1000÷1700 мм, а также увеличивает время на перевалку.

Из известных клетей трубосварочного стана наиболее близкой по технической сущности является клеть, описанная в заявке Великобритании № 1476966, кл. МКИ В21D 5/12, заявл. 16.08.74 г., опубл. 16.06.77 г.

Клеть содержит раму, смонтированную на ней станину с горизонтально установленными валками, расположенными на валах, соединенных шпинделями со втулками и приводом вращения, механизм соединения-разъединения валов и шпинделей и гидроцилиндр горизонтального перемещения. Станина выполнена из двух отдельных элементов. Ближайший к приводу вращения валков элемент станины имеет механизм соединения-разъединения валов и шпинделей, дающий ему возможность перемещения по направляющим рамы поперек стана с помощью гидроцилиндра горизонтального перемещения. Второй элемент станины имеет возможность вертикального перемещения с помощью дополнительного гидроцилиндра и поворота на 180° с помощью привода.

Недостатком клети являются плохие условия технического обслуживания, так как консольные валы, свободные от валков, ухудшают обзор. При осуществлении монтажа и демонтажа валков в момент остановки стана увеличивается время перевалок и соответственно снижается производительность агрегата. Производить монтаж и демонтаж валков при работающем агрегате с использованием мостового крана небезопасно по условиям труда.

Недостаток известной клети заключается в невозможности ее использования для производства широкого сортамента труб, так как наличие нескольких приводов повышает трудоемкость изготовления и эксплуатации, снижает ее надежность в работе и жесткость, что особенно важно при производстве сварных труб диаметром более 100 мм и толщиной 6÷16 мм, когда максимальное радиальное усилие на валок составляет 60 тонн, а момент на валке - 11 тм.

Задача настоящего изобретения - создание клети трубосварочного стана, позволяющей увеличить производительность стана за счет сокращения простоев при переходе на производство сварных труб широкого диапазона, повысить надежность и улучшить условия технического обслуживания.

Поставленная задача достигается тем, что в клети трубосварочного стана, содержащей раму, станину с горизонтально установленными валками, расположенными на валах, соединенных с приводом вращения шпинделями, имеющими втулки, механизм соединения-разъединения валов и шпинделей и гидроцилиндр горизонтального перемещения, согласно изобретению механизм соединения-разъединения валов и шпинделей выполнен в виде балки, несущей вертикальные цилиндрические стойки с внутренними втулками скольжения и установленными в этих втулках с возможностью перемещения от гидроцилиндров ползунами с замковыми головками, и расположенных по боковым сторонам станины на раме и подшипниках скольжения цилиндрических направляющих, при этом гидроцилиндр горизонтального перемещения размещен на кронштейне, закрепленном на раме в плоскости шпинделей, а ось этого гидроцилиндра и оси цилиндрических направляющих расположены в одной горизонтальной плоскости. Кроме того, замковые головки выполнены с откидывающимися крышками и снабжены трапецеидальными круговыми выступами, входящими в аналогичной формы канавки, выполненные во втулках шпинделей.

Такое конструктивное выполнение клети трубосварочного стана позволяет, даже при вынужденных частых перевалках, связанных с производством труб малого объема, сохранять на высоком уровне производительность агрегата за счет сокращения простоев, связанных с переходом на производство другого типоразмера сварных труб.

Компоновка гидроцилиндра горизонтального перемещения и направляющих, согласно изобретению, повышает надежность, ремонтопригодность всего стана, сокращает время на его техническое обслуживание.

Размещение гидроцилиндров, ползунов внутри стоек сокращает габариты устройства, повышает его жесткость и, как следствие, гарантирует точное положение соединяемых-разъединяемых элементов при перевалках.

Снабжение замковых головок фиксирующими трапецеидальными выступами, соответствующими по форме и размерам впадинам на втулках, и механизмами подъема в виде гидроцилиндров обеспечивают надежную фиксацию шпинделей в широком диапазоне их межцентровых расстояний, что позволит осуществлять производство на стане сварных труб широкого диапазона и переточку изношенных валков.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 - изображена клеть трубосварочного стана;

на фиг.2 - то же, без привода вращения валков;

на фиг.3 - вид по стрелке А на фиг.1;

на фиг.4 - разрез Б-Б на фиг.1.

Клеть трубосварочного стана содержит раму 1, станину 2 с крышкой 3, нижний горизонтальный валок 4, установленный на валу 5 с подшипниками качения 6, размещенными в подушке 7, верхний горизонтальный валок 8, расположенный на валу 9 с подшипниками качения 10 и подушками 11, нажимные винты 12 с подпятниками 13, взаимодействующие с подушками 11 верхнего горизонтального валка 8 через упругое средство 14. Привод 15 радиальной регулировки верхних горизонтальных валков 8 размещен на крышке 3. Нижний горизонтальный валок 4 установлен с возможностью регулировки по вертикали с помощью клиновых механизмов 16. Клеть трубосварочного стана содержит также привод вращения 17, валы 18 которого соединены с валами 5, 9 валков 4, 8 посредством шпинделей 19, 20, механизм соединения-разъединения валов и шпинделей и гидроцилиндр 21 горизонтального перемещения.

Механизм соединения-разъединения валов 5, 9 и шпинделей 19, 20 выполнен в виде балки 22, несущей вертикальные цилиндрические стойки 23, и расположенных по боковым сторонам станины 2 на раме 1 на подшипниках скольжения 24 цилиндрических направляющих 25.

Балка 22 с цилиндрическими направляющими 25 имеет возможность перемещения с помощью гидроцилиндра 21 горизонтального перемещения, закрепленного на кронштейне 26, при этом ось гидроцилиндра 21 и оси цилиндрических направляющих 25 расположены в одной горизонтальной плоскости, а в вертикальной плоскости ось гидроцилиндра 21 находится в плоскости шпинделей 19, 20.

В вертикальных цилиндрических стойках 23 с внутренними втулками скольжения 27 размещены гидроцилиндры 28, 29 с разными ходами. Штоки 30 гидроцилиндров 28, 29 через оси 31 соединены с ползунами 32, контактирующими с втулками скольжения 27 и несущими замковые головки 33, 34. Последние снабжены откидывающимися крышками 35, которые имеют фиксацию в открытом и закрытом положении и трапецеидальные круглые выступы 36, которые в закрытом состоянии входят в плотное зацепление с аналогичной формы канавками 37, выполненными во втулках 38 шпинделей 19, 20, которые вторыми концами соединены с валами 18 привода 17 вращения нижнего 4 и верхнего 8 валков. Станина 2 клети закреплена на раме 1 посредством клиньев 39, штырей 40, шайб 41 и фиксирующего зуба 42.

Перевалка клети трубосварочного стана осуществляется следующим образом.

После остановки трубоэлектросварочного агрегата клеть освобождается от крепления ее с рамой 1. Электромостовым краном клеть поднимается, чтобы фиксирующий зуб 42 был выше уровня рамы не менее чем на 5 мм.

Далее по очереди с помощью гидроцилиндров 28, 29 поднимаются ползуны 32 с замковыми головками 33, 34 до тех пор, пока их выступы 36 плотно не коснутся канавок 37 втулок 38. Затем крышки 35 плотно закрываются и фиксируются, например, с помощью штырей (не показаны). Рабочая жидкость подается в штоковую полость гидроцилиндра 21 горизонтального перемещения, и балка 22 с вертикальными цилиндрическими стойками 23 и зафиксированными замковыми головками 33,34 перемещаются по горизонтали до расцепления их с валами 5, 9.

Находящаяся в поднятом состоянии клеть убирается электромостовым краном и на ее место устанавливается сменная клеть с новым комплектом валков для производства сварных труб другого типоразмера.

Перед тем как клеть будет опущена на раму 1 и закреплена, с помощью гидроцилиндров 28, 29 совмещают оси зафиксированных головок шпинделей 19, 20 с осями валов 5, 9, а с помощью гидроцилиндра 21 горизонтального перемещения соединяют их.

Предложенная клеть трубосварочного стана по сравнению с известными позволит увеличить производительность стана за счет сокращения времени перевалок, повысить ее надежность, ремонтопригодность и улучшить условия технического обслуживания.

сварочная клеть для сборки и сварки труб конечной длины

Изобретение относится к области трубосварочного производства, а точнее к сварочным клетям для сборки и сварки прямошовных труб конечной длины. Сварочная клеть содержит обойму, в основаниях которой установлены в корпусах верхние, боковые и центральные роликовые кассеты с механизмами регулировки их перемещения, верхний прижимной ролик с механизмом перемещения в виде приводной кинематической пары винт-гайка, поддерживающие ролики и сварочный аппарат. В зоне перед сваркой на направляющих корпуса каждой роликовой кассеты расположены внутренние роликовые кассеты, шарнирно соединенные с механизмами регулировки положения, каждый из которых смонтирован на съемной опоре, закрепленной на корпусе роликовой кассеты. Параллельно верхнему прижимному ролику расположен дополнительный прижимной ролик с механизмом его перемещения в виде гидроцилиндра. Оба прижимных ролика смонтированы в общем корпусе. Изобретение позволит повысить качество сварных труб за счет точного совмещения свариваемых кромок. 8 ил.

Сварочная клеть для сборки и сварки труб конечной длины, содержащая обойму, в основаниях которой установлены в корпусах верхние, боковые и центральные роликовые кассеты с механизмами регулировки их перемещения, верхний прижимной ролик с механизмом перемещения в виде приводной кинематической пары винт - гайка, поддерживающие ролики, установленные внизу обоймы, и сварочный аппарат, при этом механизм регулировки перемещения верхних роликовых кассет расположен параллельно вертикальной оси обоймы, механизм регулировки перемещения боковых роликовых кассет - по радиусу основания обоймы, механизм регулировки перемещения центральных роликовых кассет - по горизонтальной оси обоймы, отличающаяся тем, что она снабжена внутренними роликовыми кассетами, расположенными в зоне перед сваркой на направляющих, выполненных в корпусе каждой роликовой кассеты и шарнирно соединенными с механизмами регулировки их перемещения, каждый из которых смонтирован на съемной опоре, закрепленной на корпусе роликовой кассеты, и дополнительным верхним прижимным роликом с механизмом его перемещения в виде гидроцилиндра, расположенным параллельно верхнему прижимному ролику, при этом оба прижимных ролика смонтированы в общем корпусе и каждый из них расположен в подушке, перемещающейся в направляющих, выполненных в общем корпусе.

Изобретение относится к области трубосварочного производства, а точнее к сварочным клетям для сборки и сварки труб конечной длины.

Известна сварочная клеть для сборки и сварки труб конечной длины, см. а.с. № 1636083, М.кл. В21С 37/08, заявл. 02.01.89 г., опубл. 23.03.91 г., содержащая обойму, в основаниях которой установлены верхние и боковые роликовые кассеты с механизмами регулировки их перемещения, а также поддерживающие ролики, верхний прижимной ролик и сварочный аппарат. Механизмы регулировки перемещения роликовых кассет выполнены в виде двух кинематических пар винт-гайка, которые у верхних роликовых кассет установлены параллельно вертикальной оси обоймы, а у боковых роликовых кассет - по радиусу основания обоймы. Винты кинематических пар связаны с сухарем поворотно, а сухарь, в свою очередь, поворотно связан с обоймой основания. Гайки этих пар жестко закреплены на плитах роликовых кассет.

Недостаток известной конструкции сварочной клети для сборки и сварки труб конечной длины заключается в том, что имеют место нарушения геометрии калибра и образуются неконтролируемые превышения кромок трубной заготовки при сборке, которые снижают качество труб. Это вызвано тем, что гайки кинематических пар жестко закреплены на плитах роликовых кассет и перемещаются вместе с роликовой кассетой по прямой, а винт, закрепленный шарнирно на сухаре, поворачивается по дуге. При больших нагрузках и многократных перемещениях роликовых кассет во время работы клети в них происходит интенсивный износ опорных поверхностей в гайках и образуется зазор между опорными плоскостями гайки и плиты, приводящий к изменению геометрии калибра и неконтролируемым превышениям кромок трубной заготовки. Кроме этого, при подаче трубной заготовки в клеть гарантированный зазор между опорной поверхностью сухаря и торцом корпуса роликовой кассеты выбирается в сторону движения трубной заготовки, в результате чего происходит перекос осей винта и гайки в кинематической паре. Износ поверхности гаек вызывает необходимость их частой замены, а частая замена гаек в клети снижает производительность.

Другим недостатком известной конструкции является то, что при изменении угла наклона роликовой кассеты изменяется расстояние, то есть плечо приложения силы от действия роликов кассеты на кромки трубной заготовки, и происходит это потому, что кассета смонтирована на направляющей сухаря и поворачивается вместе с сухарем на основании обоймы при помощи вторых кинематических пар винт-гайка. Этот недостаток конструкции особенно влияет на сборку в клети трубных заготовок большого диаметра, так как чем больше расстояние приложения сил к кромкам заготовки, тем труднее выравнивать кромки по высоте, а значит, часто происходит превышение кромок при сборке, что приводит к браку труб.

Следующим недостатком известной конструкции сварочной клети для сборки и сварки труб конечной длины является то, что во время сварки для того, чтобы убрать зазоры между кромками трубной заготовки, необходимо произвести корректировку калибра за счет перемещения роликовых кассет механизмами регулировки перемещения. Ролики, установленные в кассетах, передают равномерно деформацию по периметру и длине на трубную заготовку, находящуюся в калибре сварочной клети, а значит, и на свариваемый участок шва, который не успел кристаллизоваться. Деформация, действующая во время сварки на шов, который не успел кристаллизоваться, приводит к негативному явлению - образованию в шве трещин. Трещины, образовавшиеся в шве, необходимо разделать и проварить вручную на ремонтных площадках, что снижает качество труб, требует дополнительных затрат.

Из известных наиболее близкой по технической сущности является сварочная клеть для сборки и сварки труб конечной длины, описанная в патенте РФ № 2243840, М.кл. В21С 37/08, заявл. 26.03.03 г., опубл. 10.01.05 г.

Эта сварочная клеть для сборки и сварки труб конечной длины содержит сварочный аппарат, верхний прижимной ролик с механизмом перемещения в виде приводной кинематической пары винт-гайка и обойму, в основаниях которой установлены в корпусах верхние, центральные и боковые роликовые кассеты с механизмами регулировки их перемещения, включающими кинематическую пару винт-гайка с приводным зубчатым зацеплением, при этом механизм регулировки перемещения верхних роликовых кассет расположен параллельно вертикальной оси обоймы, механизм регулировки перемещения боковых роликовых кассет - по радиусу основания обоймы, механизм регулировки перемещения центральных роликовых кассет - по горизонтальной оси обоймы.

Недостаток известной конструкции сварочной клети для сборки и сварки труб конечной длины заключается в недостаточном качестве получаемых труб из-за того, что в процессе сварки образуются зазоры между кромками трубной заготовки. Это объясняется тем, что трубная заготовка имеет небольшую криволинейную образующую по всей длине и развал по концам кромок из-за концевых эффектов при формовке и качества материала. Для того чтобы не прерывать процесс сварки необходимо зазоры между кромками убирать, перемещая роликовые кассеты механизмами регулировки перемещения, вращая винты приводных кинематических пар. При перемещении роликовых кассет ролики, установленные в них, равномерно производят деформацию по периметру и длине трубной заготовки, находящейся в клети, которая передается в зоне сварки на сварочный шов, а так как он не успел кристаллизоваться, то в нем образуются трещины. Трещины в дальнейшем необходимо разделать по длине и вновь проварить шов на ремонтных площадках вручную, что снижает качество труб и требует дополнительных затрат на их ремонт.

Другим недостатком известной конструкции является то, что установленный на внутренней стороне основания обоймы со стороны захода трубной заготовки в сварочную клеть один прижимной ролик, перемещающийся вращением винта, не может устранить возникающее во время сварки превышение кромок у трубной заготовки, поскольку заготовка после выхода из-под ролика, где она деформируется на нужный вертикальный размер калибра, имеет возможность изменить свой вертикальный размер за счет снятия частично внутренних напряжений, и чтобы этого не произошло, необходимо придавить кромки трубной заготовки роликами верхних роликовых кассет, переместив их с помощью механизмов перемещения, что приведет к передаче деформации от действия роликов верхних кассет на свариваемый шов и образованию трещин в шве.

Еще одним недостатком известной конструкции является то, что во время сварки толстостенных трубных заготовок из специальных сталей требуются значительные усилия деформации при корректировке вертикального размера калибра. Это можно сделать только за счет перемещения прижимного ролика, для этого необходимо вращать винт, усилий человека для этого недостаточно.

Кроме того, недостатком известной конструкции является то, что, используя ручное управление механизмов перемещения положения роликовых кассет в процессе сварки, нельзя обеспечить одновременно быстрое перемещение всех роликовых кассет для корректировки размера калибра, а значит, нельзя обеспечить высокое качество свариваемого шва.

Задача настоящего изобретения состоит в создании сварочной клети для сборки и сварки труб конечной длины, позволяющей повысить качество труб за счет обеспечения точности совмещения свариваемых кромок.

Поставленная задача достигается тем, что сварочная клеть для сборки и сварки труб конечной длины, содержащая обойму, в основаниях которой установлены в корпусах верхние, боковые и центральные роликовые кассеты с механизмами регулировки их перемещения, верхний прижимной ролик с механизмом перемещения в виде приводной кинематической пары винт-гайка, поддерживающие ролики, установленные внизу обоймы, и сварочный аппарат, при этом механизм регулировки перемещения верхних роликовых кассет расположен параллельно вертикальной оси обоймы, механизм регулировки перемещения боковых роликовых кассет - по радиусу основания обоймы, механизм регулировки перемещения центральных роликовых кассет - по горизонтальной оси обоймы, согласно изобретению снабжена внутренними роликовыми кассетами, расположенными в зоне перед сваркой на направляющих, выполненных в корпусе каждой роликовой кассеты и шарнирно соединенными с механизмами регулировки перемещения, каждый из которых смонтирован на съемной опоре, закрепленной на корпусе роликовой кассеты, и дополнительным верхним прижимным роликом с механизмом его перемещения в виде гидроцилиндра, расположенным параллельно имеющемуся ролику, при этом оба прижимных ролика смонтированы в общем корпусе и каждый из них расположен в подушке, перемещающейся в направляющих, выполненных в общем корпусе.

Такое конструктивное выполнение сварочной клети для сборки и сварки труб конечной длины позволяет повысить качество труб за счет повышения точности совмещения свариваемых кромок благодаря обеспечению в процессе сварки постоянного контроля положения кромок заготовки в зоне перед сваркой. Все возникающие негативные изменения: превышение кромок, зазоры между кромками или то и другое вместе убирают, корректируя профиль калибра за счет перемещения внутренних роликовых кассет и прижимного ролика, управляемых механизмами регулировки их перемещения. Внутренние роликовые кассеты и прижимной ролик могут перемещаться все одновременно, и могут перемещаться каждая внутренняя кассета и прижимной ролик индивидуально. Управление перемещениями внутренних роликовых кассет и прижимным роликом выведено на общий пульт, и все необходимые перемещения внутренних роликовых кассет и прижимного ролика для корректировки профиля выбирает оператор.

на фиг.1 изображена сварочная клеть для сборки и сварки труб конечной длины, общий вид;

на фиг.2 - вид по стрелке А на фиг.1;

на фиг.3 - разрез Б-Б на фиг.1;

на фиг.4 - разрез В-В на фиг.1;

на фиг.5 - разрез Г-Г на фиг.2:

на фиг.6 - вид по стрелке Д на фиг.2;

на фиг.7 - разрез Ж-Ж на фиг.6;

на фиг.8 - разрез Е-Е на фиг.1.

Сварочная клеть для сборки и сварки труб конечной длины состоит из установленной на плите 1 обоймы 2, верхних прижимных роликов 3, поддерживающих роликов 4, установленных внизу обоймы 2, и сварочного аппарата 5. В основаниях обоймы 2 установлены верхние 7, боковые 8 и центральные 9 роликовые кассеты с механизмами регулировки перемещения 10 каждой роликовой кассеты. Механизм регулировки перемещения каждой роликовой кассеты выполнен в виде кинематической пары винт 11 - гайка 12 и приводного зубчатого зацепления, ведомое колесо 13 которого насажено на гайку 12, смонтированную в корпусе 14, установленном на кронштейне 15. На пальце 16, закрепленном на кронштейне 15, шарнирно установлен корпус 17. Через отверстие, выполненное в кронштейне 15, проходит винт 11 кинематической пары, в головке которого выполнен поперечный паз 18 для перемещения прямоугольной оси 19, закрепленной в стенках сухаря 20, установленного на основании 6 в пазы 21 и зафиксированного с помощью болтов 22 в обойме 2. Стенки сухаря 20 являются направляющими и опорной поверхностью для кронштейна 15. Для поворота роликовых кассет 7, 8, 9 относительно кронштейна 15 на торце корпуса 17 роликовой кассеты шарнирно смонтирована тяга 23, связанная с тягой 24, шарнирно закрепленной на кронштейне 15. Тяги 23, 24 между собой связаны гайкой 25, в которой выполнена левая и правая резьба. Механизмы регулировки перемещения 10 верхних роликовых кассет 7 расположены параллельно вертикальной оси обоймы 2, механизмы регулировки перемещения 10 боковых роликовых кассет 8 расположены по радиусу основания обоймы 2, а механизмы регулировки перемещения 10 центральных роликовых кассет 9 расположены по горизонтальной оси обоймы 2.

В зоне перед сваркой на направляющих 26, выполненных в корпусе 17 каждой роликовой кассеты 7, установлена внутренняя роликовая кассета 27, шарнирно соединенная с механизмом регулировки перемещения 28, смонтированным на съемной опоре 29, закрепленной на корпусе роликовой кассеты 7.

Параллельно верхнему прижимному ролику 3 с механизмом 30 перемещения расположен дополнительный верхний прижимной ролик 31 с механизмом 32 перемещения в виде гидроцилиндра. Оба прижимных ролика 3 и 31 смонтированы в общем корпусе 33, и каждый из них расположен в подушке 34, перемещающейся в направляющих 35, выполненных в этом корпусе. Механизм 30 перемещения верхнего прижимного ролика 3 выполнен в виде приводной кинематической пары винт-гайка, у которой гайка 36 неподвижно закреплена в подушке 34, а винт 37 закреплен в корпусе 33 с возможностью только вращения.

Перед началом работы сварочной клети для обеспечения соответствующего калибра верхние роликовые кассеты 7 перемещают в вертикальном направлении, для чего вращают гайки 12 с помощью приводного зубчатого зацепления. Затем верхние роликовые кассеты 7 поворачивают с помощью тяг 23, 24 и гайки 25 и устанавливают по линии радиуса кривизны калибра. Таким же образом настраивают центральные роликовые кассеты 9 и боковые роликовые кассеты 8. Один прижимной ролик 31 при помощи механизма регулировки перемещения 32, а другой прижимной ролик 3 вращением винта 37 настраивают по вертикальному размеру калибра.

После образования калибра трубная заготовка 38 подается в обойму 2 сварочной клети таким образом, чтобы начало трубной заготовки совпало с осью сварочного аппарата 5. При этом на трубной заготовке должны быть сведены кромки без зазора и превышения. Ролики 4 поддерживают низ трубной заготовки на одном уровне. Включают сварочный аппарат 5, и трубная заготовка, собранная в калибре роликовых кассет 7, 8, 9, со сварочной скоростью перемещается посредством транспортных средств. В процессе сварки постоянно контролируется положения кромок заготовки в зоне перед сваркой. Все возникающие негативные изменения: превышение кромок, зазоры между кромками или то и другое вместе убирают, корректируя профиль калибра за счет перемещения внутренних роликовых кассет 27 и прижимных роликов 3, 31, управляемых механизмами регулировки перемещения 28, 30, 32. Внутренние роликовые кассеты 27 и прижимной ролик могут перемещаться все одновременно, и могут перемещаться каждая внутренняя кассета и прижимной ролик индивидуально. Управление перемещениями внутренних роликовых кассет 27 и прижимных роликов 31 выведено на общий пульт, и все необходимые перемещения внутренних роликовых кассет 27 и прижимного ролика 31 для корректировки профиля выбирает оператор.

Предложенная сварочная клеть для сборки и сварки труб конечной длины по сравнению с известными позволяет повысить качество сварных труб за счет точного совмещения свариваемых кромок.

Читайте также: