Сварочная смесь аргон углекислота гост

Обновлено: 04.10.2024

11.3.1 Аргонодуговую сварку неплавящимся электродом выполняют на постоянном токе прямой полярности.

11.3.2 Для улучшения условий зажигания дуги рекомендуется применение осциллятора или других устройств, облегчающих зажигание дуги и ее плавное гашение.

11.3.3 В качестве защитного газа при аргонодуговой сварке неплавящимся электродом применяют аргон по ГОСТ 10157 высшего сорта в смеси газов: аргон (80-92)%, двуокись углерода - остальное, или других, состав которых обеспечивает качество сварных соединений в соответствии с требованиями КД.

Сварку следует выполнять сварочными материалами, указанными в таблице 6.

11.3.4 В качестве неплавящегося электрода применяют прутки из лантанированного или иттрированного вольфрама. Допускается применять прутки из чистого вольфрама.

Таблица 6 - Сварочные материалы для сварки в защитных газах

Марка свариваемого материала

Марка сварочной проволоки по ГОСТ 2246, ТУ, рекомендуемый защитный газ или смесь газов

Температура применения, °С

Не ниже минус 30

При требовании получения специальных магнитных свойств после сварки необходимо проведение термообработки при температуре от 600°С до 660°С, 2 ч

Ст3сп, Ст3пс

20, 20К, 22К, 15Л, 20Л, 25Л

Св-08Г2С

Аргон ГОСТ 10157, углекислый газ ГОСТ 8050 или смесь аргона и углекислого газа

Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9

20, 20К, 22К, 20Л, 25Л

Не ниже минус 40

После сварки термообработка - нормализация* плюс отпуск** при температуре эксплуатации ниже минус 30°С

20ГЛ, 15ГСЛ, 20ГМЛ, 10ХСНД,14ХГС, 09Г2С, 16ГС, 20ЮЧ, 20ГСЛ

Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9

20ГМЛ, 20ГЛ, 09Г2С, 10Г2, 10ХСНД, 10Г2ФБЮ, 08Г1НФБ, 10Г1НФБ, 15Г2СФ, 10Г2ФБ, 09Г2ФБ

Не ниже минус 60

09Г2С, 10Г2, 10ХСНД, 10Г2ФБЮ, 08Г1НФБ, 10Г1НФБ 15Г2СФ, 10Г2ФБ, 09Г2ФБ

Не ниже минус 70

После сварки термообработка - нормализация* плюс отпуск** при температуре эксплуатации ниже минус 60°С

09Г2С, 10Г2, 10ХСНД, 10Г2ФБЮ, 08Г1НФБ, 10Г1НФБ, 15Г2СФ, 10Г2ФБ, 09Г2ФБ

Св-08Г2СНТЮР [18], Св-10НЮ [19],

Аргон ГОСТ 10157, углекислый газ ГОСТ 8050 или смесь аргона и углекислого газа

Св-08ХМ, Св-08ХМФА, Св-08ХГСМФА, Св-10ХГ2СМА

Углекислый газ ГОСТ 8050, аргон ГОСТ 10157

От минус 40 до 450

20ХМ, 20ХМЛ, 12ХМ, 15ХМ,

От минус 40 до 560

От минус 20 до 560

20X13Л, 20X13, 08X13, 12X13

От минус 40 до 420

От минус 70 до 350

После сварки необходима термообработка: отпуск от 680°С до 700°С, 3-5 ч (см. 12.22)

08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н9ТЛ

От минус 270 до 600

Стойкость к МКК обеспечивают при температуре не выше 350°С

Стойкость к МКК обеспечивают при температуре не выше 450°С

Стойкость к МКК обеспечивают при температуре не выше 500°С

Применение данных сварочных материалов допускается при отсутствии требований по стойкости к МКК

Св-02Х17Н10М2-ВИ [20], Аргон ГОСТ 10157

После сварки необходима термообработка - аустенизация от 970°С до 1020°С

Св-04Х17Н10М2 [21], Аргон ГОСТ 10157

12Х18Н12МЗТЛ

10Х17Н13МЗТ (ЭИ432)

10Х17Н13М2Т

(ЭИ 448)

От минус 196 до 600

Стойкость к МКК обеспечивают при температуре не выше 350°С

Стойкость к МКК обеспечивают при температуре не выше 500°С

От минус 70 до 300

Сварные соединения, работающие при температуре выше 50°С в контакте с азотной кислотой, необходимо подвергать аустенизации при температуре от 950°С до 1050°С, охлаждение на воздухе

После сварки необходимо проведение термообработки - аустенизации при температуре от 1050°С до 1080°С. Допускается снижение температуры аустенизации до 950°С при условии обеспечения стойкости к МКК

06ХН28МДТ (ЭИ 943)

От минус 196 до 400

Сварочные материалы допускается применять для выполнения швов, не соприкасающихся со средой. Поверхность, соприкасающуюся со средой, на толщину (3-5) мм выполняют электродами марки ОЗЛ-17У или проволокой марки Св-01Х23Н28М3Д3Т

07X21Г7АН5 (ЭП 222)

Не ниже минус 196

При работе сварного соединения при температуре до минус 196°С после сварки необходимо проведение термообработки - аустенизации при температуре от 950°С до 1050°С, охлаждение на воздухе

08Х17Н15МЗТ (ЭИ 580)

Для снятия напряжений необходимо проведение термообработки - аустенизации при температуре от 1020°С 1060°С, 2 ч, охлаждение с печью до 300 °С, далее на воздухе

От минус 196 до 400

03Х17Н14М3 (ЭИ 66)

03Х22Н6М2 (ЭИ 67)

От минус 40 до 300

08X21Н6М2Т (ЭП 54)

Стойкость к МКК обеспечивается. После сварки необходимо проведение термообработки - аустенизации при температуре от 950°С до 1050°С, охлаждение на воздухе

10Х14Г14Н4Т (ЭИ 711)

От минус 196 до 500

Св-09Х16Н4Б (ЭП56) [24], Аргон ГОСТ 10157

От минус 70 до 400

После сварки необходимо произвести термообработку по НД

В Российской Федерации рекомендуется применять [6].

09Х14Н16Б

(ЭИ 694)

09Х14Н19В2БР

(ЭИ 695Р)

От минус 100 до 650

После сварки необходимо проведение термообработки - аустенизации при температуре от 1080°С до 1120°С, охлаждение на воздухе с последующим отпуском при температуре от 270°С до 300°С в течение 2-4 ч или отпуском при температуре от 450°С до 500°С в течение (2-4) ч, HRC 24. 30

После сварки необходимо проведение термообработки - аустенизации при температуре от 1050°С до 1060°С

Н70МФВ-ВИ (ЭП 814А-ВИ)

Н65М-ВИ (ЭП 982-ВИ)

После сварки необходимо проведение термообработки - аустенизации при температуре от 950°С до 960°С

ХН65МВ

(ЭП 567)

ХН65МВУ

(ЭП 760)

От минус 70 до 500

После сварки необходимо проведение термообработки - аустенизацию при температуре от 940°С до 960°С

* Нормализацию сварных соединений выполнять по режимам, указанным в НД.

** Режимы отпуска указаны в таблице 9.

*** При отработке технологии сварки.

Примечание - Допускается применение смесей защитных газов, состав которых приведен в 11.3 и 11.4, или других, состав которых обеспечивает качество сварных соединений в соответствии с требованиями настоящего стандарта.

В Российской Федерации рекомендуется применять [17].

11.3.5 Перед началом сварки газоподводящие шланги и горелки продувают аргоном.

11.3.6 Конец вольфрамового электрода затачивают в соответствии с 6.4.

11.3.7 Для обеспечения качественной защиты вылет вольфрамового электрода из сопла горелки не должен превышать 15 мм.

11.3.8 Зажигание дуги проводят на стальной пластине, в разделке или на ранее наплавленном металле. Зажигание дуги на свариваемом металле вне разделки не допускается.

11.3.9 Перед началом сварки проверяют качество защиты наружной поверхности шва. Проверку проводят наплавкой валика (без присадки) на пластине или отрезке трубы. При хорошей защите дуга горит спокойно, поверхность выполненного валика светлая или с цветами побежалости без какого-либо налета.

11.3.10 При сварке трубных конструкций без подкладки первый проход выполняют:

- при толщине стенки до 12 мм - с применением присадочной проволоки или без присадки;

- при толщине стенки свыше 12 мм - с применением присадочной проволоки;

- при сварке сталей марок 08Х18Н12Т, 12ХН35ВТ (ХН35ВТ), 12ХН35ВТ-ВД (ХН35ВТ-ВД), 08Х18Н10Т с 12ХН35ВТ (ХН35ВТ-ВД), 03Х17Н14М3, ХН60ВТ, 06ХН28МДТ (ЭИ 943), 07Х20Н25М3Д2ТЛ и других марок сталей чисто аустенитного класса, а также сталей аустенитного класса со сталями перлитного класса, - с применением присадочной проволоки независимо от толщины свариваемого металла.

11.3.11 Сварку выполняют узкими валиками так, чтобы ширина ванны не превышала внутреннего диаметра сопла горелки. По окончании сварки подача аргона в горелку не прекращают до потемнения сварочной ванны и вольфрамового электрода.

11.3.12 Кратеры швов должны быть тщательно заварены. Кратер выводят на ранее наплавленный металл шва. При этом за счет расплавления присадочной проволоки с обильной подачей и за счет плавного гашения дуги обеспечивают отсутствие дефектов в кратере.

11.3.13 Сварку высоко-никелевыми сварочными материалами рекомендуется вести короткой дугой с использованием дополнительной защиты и тщательной послойной зачистки от окислов. Дополнительную защиту обеспечивают путем применения специальных приставок к горелке. Послойную зачистку сварного шва выполняют до металлического блеска с последующим обезжириванием.

Сварочная смесь аргон углекислота гост

ГОСТ Р ИСО 14175-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГАЗЫ И ГАЗОВЫЕ СМЕСИ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ И РОДСТВЕННЫХ ПРОЦЕССОВ

Welding consumables. Gases and gas mixtures for fusion welding and allied processes

* В ИУС 11-2011 ГОСТ Р ИСО 14175-2010 приводится с ОКС 25.160.20, 71.100.20. -

Примечание изготовителя базы данных.

Дата введения 2012-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГУ НУЦСК при МГТУ им.Н.Э.Баумана), Национальным агентством контроля и сварки (НАКС), ООО Аттестационный центр "Сплав" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

4 Настоящий стандарт идентичен международному стандарту ИСО 14175:2008* "Материалы сварочные. Газы и газовые смеси для сварки плавлением и родственных процессов" (ISO 14175:2008 "Welding consumables - Gases and gas mixtures for fusion welding and allied processes", IDT).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Март 2020 г.

1 Область применения

Настоящий стандарт устанавливает требования к классификации газов и газовых смесей, предназначенных для сварки плавлением и родственных процессов, включая следующие способы сварки:

- дуговая сварка вольфрамовым электродом (141);

- дуговая сварка в защитном газе плавящимся электродом (13);

- плазменная сварка (15);

- плазменная резка (83);

- лазерная сварка (52);

- лазерная резка (84);

- дуговая пайкосварка (972).

Примечание - В скобках указаны шифры способов сварки в соответствии с ИСО 4063.

Настоящий стандарт устанавливает классификацию и обозначение защитных газов и газовых смесей, предназначенных для сварки плавлением, в том числе для защиты обратной стороны шва и других вспомогательных целей, в соответствии с их химическими свойствами и металлургическим поведением. Стандарт могут использовать потребители данной продукции в целях правильного выбора по назначению перед выполнением сварочных работ, а также для целей проведения возможных квалификационных процедур.

Чистота газа и допустимые отклонения компонентов от номинального состава заранее (до поставки) оговариваются между поставщиком (производителем) и потребителем.

Газы и газовые смеси могут быть поставлены в жидком и газообразном состоянии, однако для сварки плавлением и родственных процессов газы и газовые смеси всегда используют только в газообразном состоянии.

Настоящий стандарт не распространяется на горючие газы, например ацетилен, природный газ, пропан и т.д., а также на газы, используемые в резонаторных камерах газовых лазеров.

Транспортирование и обращение с газами и транспортировочной тарой следует производить в соответствии с национальными и другими стандартами и правилами.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)

ISO 31-0:1992, Quantities and units - Part 0: General principles (Величины и единицы измерения. Часть 0. Общие принципы)

Заменен на ISO 80000-1:2009.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 основной газ (base gas): Газ, составляющий большую часть объема газовой смеси, или единственный компонент чистого газа.

3.2 классификация (classification): Обозначение газа или газовой смеси, включающее номер настоящего стандарта и группу индексов (основную группу и подгруппу), идентифицирующих газ или газовую смесь.

Примечание - Группы индексов приведены в 5.1 (см. таблицу 2).

3.3 компонент (component): Составная часть газовой смеси, оказывающая влияние на служебные свойства и характеристики газовой смеси (например, в смеси, содержащей 11% в аргоне, считают компонентом, а аргон - основным газом).

3.4 емкость (container): Баллон, сосуд, цистерна или другая тара, используемая для транспортирования и/или хранения однокомпонентных или смешанных газов в газообразном или жидком состоянии.

3.5 классификационное обозначение (designation): Полное обозначение газа или газовой смеси, включающее номер настоящего стандарта и группу индексов (основную группу и подгруппу), идентифицирующих газ или газовую смесь, а также группу индексов, обозначающих все газы, входящие в смесь и объемную долю (в процентах) компонентов, входящих в смесь (например, газовая смесь, содержащая в качестве основного газа Ar, в качестве компонента с объемной долей 11%, имеет следующее классификационное обозначение: ISO 14175-М20-ArC-11).

Примечание - Группы индексов для обозначения компонентов приведены в 5.2.

3.6 примесь (impurity): Вещество с химическим составом, отличным от основного газа и/или компонентов.

3.7 газовая смесь (mixture): Газ, состоящий из основного газа и одного или более компонентов.

3.8 номинальное значение (nominal value): Процентное содержание компонентов газовой смеси, назначаемое производителем или поставщиком и указываемое в классификационном обозначении.

3.9 группа индексов (symbol): Основная группа индексов и подгруппа в газовой смеси (например, М20 - группа индексов для обозначения газовой смеси, содержащей в качестве основного газа Ar, в качестве компонента с объемной долей 11%).

Примечание - Группы индексов приведены в таблице 2 (см. также 5.1).

4 Свойства газов

4.1 Общие положения

Основные физические и химические свойства газов, на которые распространяется настоящий стандарт, указаны в таблице 1.

Таблица 1 - Свойства газов

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДВУОКИСЬ УГЛЕРОДА ГАЗООБРАЗНАЯ И ЖИДКАЯ

Gaseous and liquid carbon dioxide.

Specifications

Дата введения 1987-01-01

1. РАЗРАБОТАН И ВНЕСЕН Государственной ассоциацией "Агрохим"

В.С.Соболевский, Г.А.Шестакова, Э.В.Горожанкин, А.М.Королева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.07.85 N 2423

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Приложение 1; приложение 2

4.4.1; 4.8 1; 4.9.1; 4.13.1; 4.14.2

4.4.1; 4.6:1; 4.7.1; 4.8.1; 4.9.1; 4.10.1а; 4.13.1; 4.14.2

4.3.1; 4.4.1; 4.6.1; 4.7.1; 4.8.1; 4 9.1

4.2.3; 4.4.1, 4.5.2.1; 4.10.1a; 4.12.1

5. Ограничение срока действия снято Постановлением Госстандарта от 25.10.91 N 1655

6. ПЕРЕИЗДАНИЕ (октябрь 1994 г.) с Изменением N 1, утвержденным в октябре 1991 г. (ИУС 1-92)

ВНЕСЕНО Изменение N 2, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 8 от 12.10.95). Государство-разработчик Россия. Постановлением Госстандарта России от 04.04.96 N 254 введено на территории Российской Федерации с 01.07.96. (ИУС N 7, 1996 г.).

Изменение внесено изготовителем базы данных по тексту ИУС N 7, 1996 г.

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2011 год

Поправка внесена изготовителем базы данных

Настоящий стандарт распространяется на газообразную и жидкую двуокись углерода (диоксид углерода, углекислый газ) высокого давления и низкотемпературную, получаемую из отбросных газов производств аммиака, спиртов, а также на базе специального сжигания топлива и других производств. Двуокись углерода выпускается жидкая низкотемпературная, жидкая высокого давления и газообразная.

Двуокись углерода всех сортов применяется: для создания защитной среды при сварке металлов; для пищевых целей в производстве газированных напитков, сухого льда, для охлаждения, замораживания и хранения пищевых продуктов при прямом и косвенном контакте с ними; для сушки литейных форм; для пожаротушения и других целей во всех отраслях промышленности. Жидкая двуокись углерода высшего и первого сортов применяется преимущественно для нужд сварочного производства.

Молекулярная масса (по международным массам 1977 г.) - 44,009.

Обязательные требования к качеству продукции, обеспечивающие безопасность для жизни, здоровья и имущества населения, охраны окружающей среды, изложены в пп. 2-8, 11,12 таблицы 2.

(Измененная редакция, Изм. N 1, 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Жидкая и газообразная двуокись углерода должна быть изготовлена в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Коды ОКП газообразной и жидкой двуокиси углерода приведены в табл. 1.

Следующая нормативная ссылка является обязательной для применения в настоящем стандарте:

ИСО 80000-1:2009 1) Величины и единицы. Часть 1. Общие положения (ISO 80000-1:2009, Quantities and units - Part 1: General)

1) Взамен ИСО 31-0:1992.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3.1 основной газ ( base gas ): Газ, составляющий большую часть объема газовой смеси, или единственный компонент чистого газа.

3.3 компонент ( component ): Составная часть газовой смеси, оказывающая влияние на служебные свойства и характеристики газовой смеси (например, в смеси, содержащей 11 % СО2 в аргоне, СО2 считают компонентом, а аргон - основным газом).

3.4 емкость ( container ): Баллон, сосуд, цистерна или другая тара, используемая для транспортирования и/или хранения однокомпонентных или смешанных газов в газообразном или жидком состоянии.

3.5 классификационное обозначение (designation): Полное обозначение газа или газовой смеси, включающее номер настоящего стандарта и группу индексов (основную группу и подгруппу), идентифицирующих газ или газовую смесь, а также группу индексов, обозначающих все газы, входящие в смесь и объемную долю (в процентах) компонентов, входящих в смесь (например, газовая смесь, содержащая в качестве основного газа Ar, в качестве компонента СО2 с объемной долей 11 %, имеет следующее классификационное обозначение: ISO 14175-M20- ArC -11).

3.9 группа индексов (symbol): Основная группа индексов и подгруппа в газовой смеси (например, М20 - группа индексов для обозначения газовой смеси, содержащей в качестве основного газа Аr, в качестве компонента С O 2 с объемной долей 11 %).

4.1 Общие положения

Таблица 1 - Свойства газов

Плотность а) (плотность воздуха = 1,293), кг/м 3

Плотность относительно плотности воздуха а)

Точка кипения при 0,101 МПа, °С

Реакционная способность при сварке

Двуокись углерода (углекислый газ)

a) Характеристики газов при температуре 0 °С и давлении 0,101 МПа (1,013 бар).

b) Температура сублимации (температура перехода из твердого состояния в газообразное).

c) Поведение азота варьируется в зависимости от материалов, с которыми он взаимодействует, и области применения газа. Возможность и условия применения азота для сварки определяет потребитель.

4.2 Правила округления результатов испытаний

При определении соответствия контролируемых параметров требованиям настоящего стандарта фактические значения этих параметров округляют в соответствии с методиками, приведенными в ИСО 80000-1:2009 (приложение В, инструкция А). Если измеренные значения получены с помощью оборудования, использующего единицы измерения, отличные от тех, которые применены в настоящем стандарте, то измеренные значения перед округлением необходимо перевести в единицы измерения, приведенные в настоящем стандарте. Если контролируемым параметром является среднее значение, то округление делают только после расчета среднего значения. В случае если стандарты на методы испытаний, упомянутые в нормативных ссылках настоящего стандарта, содержат указания по округлению, которые противоречат настоящему стандарту, следует руководствоваться указаниями, приведенными в соответствующих стандартах на методы испытаний. По числу значащих цифр результаты округления должны соответствовать значениям, приведенным в соответствующих таблицах настоящего стандарта, содержащих данные о классификации.

5 Классификация и классификационное обозначение

5.1.1 Общие положения

Газы и газовые смеси классифицируют посредством указания номера настоящего стандарта и группы индексов, соответствующей конкретному газу или газовой смеси, в соответствии с таблицей 2. Группу индексов подразделяют на основную группу (кроме Z) и подгруппу.

Примечание - Классификация основана на реакционной способности газа или газовой смеси.

5.1.2 Основная группа

Для основных групп используют следующие обозначения:

- I - инертные газы и инертные газовые смеси;

- М1, М2 и М3 - смеси, содержащие кислород и/или двуокись углерода, являющиеся окислителями;

- С - газ и газовые смеси, являющиеся сильными окислителями;

- R - газовые смеси, являющиеся восстановителями;

- N - малоактивный газ (азот) или газовые смеси, являющиеся восстановителями, содержащие азот;

- Z - газовые смеси, содержащие компоненты, не указанные в таблице 2, или имеющие химический состав, выходящий за пределы диапазонов, указанных в таблице 2.

5.1.3 Подгруппа

Деление на подгруппы производят с учетом процентного содержания основного газа и/или компонентов, влияющих на химическую активность газа или газовой смеси (см. таблицу 2). Значения, указанные в таблице 2, являются номинальными.

5.1.4 Примеры классификации

Пример 1 - Газовая смесь, содержащая в качестве основного газа Ar , в качестве компонентов 6 % С O 2 и 4 % O 2 .

Классификация: ISO 14175 - M 25 .

Пример 2 - Газовая смесь, содержащая в качестве основного газа Ar , в качестве компонента 30 % Не.

Классификация: ISO 14175 - I 3 .

Пример 3 - Газовая смесь, содержащая в качестве основного газа Ar , в качестве компонента 5 % Н2.

Классификация: ISO 14175 - R 1 .

Пример 4 - Газовая смесь, содержащая в качестве основного газа Ar , в качестве компонента 0,05 % O 2 .

Классификация: ISO 14175 - Z .

5.2.1 Общие положения

Классификационное обозначение газов и газовых смесей включает классификацию (см. 5.1) и дополняется группами индексов, обозначающих газы, входящие в смесь и объемную долю компонентов (в процентах), входящих в газовую смесь.

В настоящем стандарте использованы следующие обозначения газов:

- С - двуокись углерода;

Группа индексов, обозначающих газы, строится таким образом, что после обозначения основного газа указывают компоненты в убывающем по процентному соотношению порядке, и соответственно строится группа индексов, обозначающих объемную долю компонентов (в процентах), входящих в газовую смесь. Группы индексов разделяются между собой через тире.

5.2.2 Примеры классификационного обозначения

Классификационное обозначение: ISO 14175 - M 25 - ArCO -6/4.

Классификационное обозначение: ISO 14175 - I 3 - Ar Не -30.

Классификационное обозначение: ISO 14175 - R 1 - Ar Н -5.

Пример 4 - Газовая смесь, содержащая в качестве основного газа Не, в качестве компонентов 7,5 % Ar и 2,5 % С O 2 .

Классификация: ISO 14175 - M 12 .

Классификационное обозначение: ISO 14175 - M 12 -Не Ar С -7,5/2,5.

Для обозначения газовых смесей, содержащих компоненты, выходящие за пределы диапазонов, указанных в таблице 2, в основной группе индексов, идентифицирующих газ или газовую смесь, используют обозначение Z , которое указывают перед группами индексов, обозначающих газы, входящие в смесь и объемную долю компонентов (в процентах), входящих в газовую смесь. Группы индексов разделяются между собой через тире.

Пример 5 - Газовая смесь, содержащая в качестве основного газа Ar , в качестве компонента 0,05 % O 2 .

Классификация: ISO 14175 - Z .

Классификационное обозначение: ISO 14175 - Z - ArO -0,05.

Для обозначения газовых смесей, содержащих компоненты, не указанные в таблице 2, в основной группе индексов, идентифицирующих газ или газовую смесь, также используют обозначение Z, которое указывают перед группами индексов, обозначающих газы, входящие в смесь и объемную долю компонентов (в процентах), входящих в газовую смесь. При этом перед компонентом, который не указан в таблице, ставят знак «+», затем приводят объемные доли компонентов (в процентах), входящих в газовую смесь. Группы индексов разделяются между собой тире.

Пример 6 - Газовая смесь, содержащая в качестве основного газа Ar , в качестве компонента 0,05 % Хе (ксенон).

Классификационное обозначение: ISO 14175 - Z - Ar +Хе -0,05.

Таблица 2 - Группы индексов, входящие в классификацию газов, предназначенных для сварки плавлением и других родственных процессов

Газовые смеси Ar+CO2

Сварочные газовые смеси на основе аргона и углекислоты.

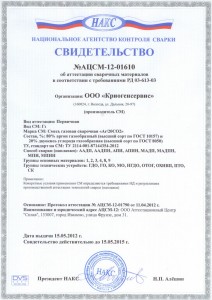

Для высокого качества электросварочных работ в среде защитных газов компания «Криогенсервис» предлагает широкий ассортимент сварочных смесей на основе аргона, а также заправку баллонов сварочными смесями любого объема!

ПОЛЕЗНАЯ ИНФОРМАЦИЯ:

Возможно ли сократить расходы на сварку и улучшить ее качество одновременно?

ДА! ДА, и еще раз ДА!

Технология сварки в защитной среде с применением сварочных газовых смесей значительно повышает качество работ и эффективность производства сварочных работ. Новым уровнем в улучшении сварочных процессов стало применение газовых смесей на основе аргона!

Преимущества использования газовых сварочных смесей на основе аргона по сравнению с углекислотой:

Увеличение количества наплавляемого металла за единицу времени, а также снижение потерь электродного металла на разбрызгивание.

Снижение количества прилипания брызг (набрызгивания) в районе сварного соединения и как следствие уменьшение до 95% трудоемкости по их удалению. Повышение плотности и пластичности металла шва. Повышение прочности сварного соединения. Процесс сварки стабилен даже при некоторой неравномерности подачи сварочной проволоки, а также наличия на её поверхности следов технологической смазки и ржавчины. Гигиенические условия труда на рабочем месте сварщика улучшаются за счет значительного уменьшения количества выделений сварочных аэрозолей и дымов.

Лучшее качество:

Уменьшает количество оксидных включений и измельчает зерно, улучшая микроструктуру металла. Увеличивает глубину провара шва, повышает его плотность, что в конечном итоге увеличивает прочность свариваемых конструкций.

Высокая усталостная прочность, лучший внешний вид изделий — весомые аргументы в пользу сварочных смесей при сварке.

Более высокая производительность:

Скорость сварки по сравнению с традиционной (в защитной среде CO2) увеличивается в два раза. Это происходит из-за меньшего поверхностного натяжения расплавленного металла, вследствие чего на 70%-80% снижается разбрызгивание и набрызгивание электродного металла. Незначительное количество брызг и поверхностного шлака во многих случаях исключает работы по зачистке свариваемых элементов.

Экономия средств:

Уменьшает расход электроэнергии и сварочной проволоки на 10-15%. Позволяет значительно сократить затраты на работы, связанные с зачисткой, и подготовку сварных швов перед покраской или оцинкованием. Увеличивает срок службы сварочных насадок, стекол масок и спецодежды, вследствие чего сокращаются затраты на их замену.

Лучшие условия труда:

Значительно меньше количества дыма, сварочных аэрозолей и вредных газов сохраняют здоровье сварщика и позволяют ему длительное время работать с большим вниманием. Уменьшается риск возникновения профессиональной болезни сварщиков — силикоза легких.

Уже наступило время использовать прогрессивные технологии и новые продукты, позволяющие производителям обеспечивать высокое качество работ и эффективность производства, улучшить и обезопасить условия труда своих рабочих.

Компания «Криогенсервис» осуществляет поставку сварочных газовых смесей, наполнение баллонов и оперативную доставку специализированным транспортом.

Сравнительные таблица для выбора состава сварочной смеси

Компания «Криогенсервис» производит снабжение предприятий (различного профиля) техническими газами: азот, аргон, ацетилен, газовые смеси, гелий марки «А» и гелий марки «Б», технический кислород, пропан, а также углекислота. Кроме поставок технических газов, компания специализируется на торговле газовыми баллонами, произведёнными по ГОСТ 949-73 и ГОСТ 15860-84 (для пропана). Среди дополнительных услуг компании, можно отметить услуги по ремонту, аренде, покупке и переосвидетельствованию (аттестации) газовых баллонов.

Читайте также: