Сварочные деформации при сварке плавлением возникают

Обновлено: 07.05.2024

Цель урока? Уяснить причины возник-новения напряжений и деформаций при сварке.

Опорные вопросы к теме: Что такое сила? Что происходит с предметами и телами в результате воздействия на них какой-либо силы? Почему предметы по-разному противо-действуют силе? Что такое сопротивление действию силы? Почему при действии на предметы какой-либо силы в них появляются напряжения?

Правильные ответы: Сила-это количественная мера воздействия на предмет, имеет величину и направление. Происходит изменение их размеров, формы или их разрушение. Потому что они имеют различную прочность и жёсткость. Это способность предмета или тела сохранять неизменными свою форму и размеры под дейст-вием силы. Потому что изменяются расстояния между атомами и молекулами кристаллической решётки и появля-ются между ними силы притяжения или отталкивания.

Определение деформации Деформация это: Изменение геометрических размеров (укорочение, удлинение, утонение или утолщение). Изменение формы (изгиб, сдвиг, поворот, скручивание). Сочетание изменения и размеров и формы Всё это происходит под действием сил!

Виды деформации: Упругая - предмет восстанавливает свои форму и размеры после снятия действия силы. Пластическая – предмет сохраняет ко-нечные форму и размеры даже после снятия силы и не восстанавливает свои первоначальные параметры

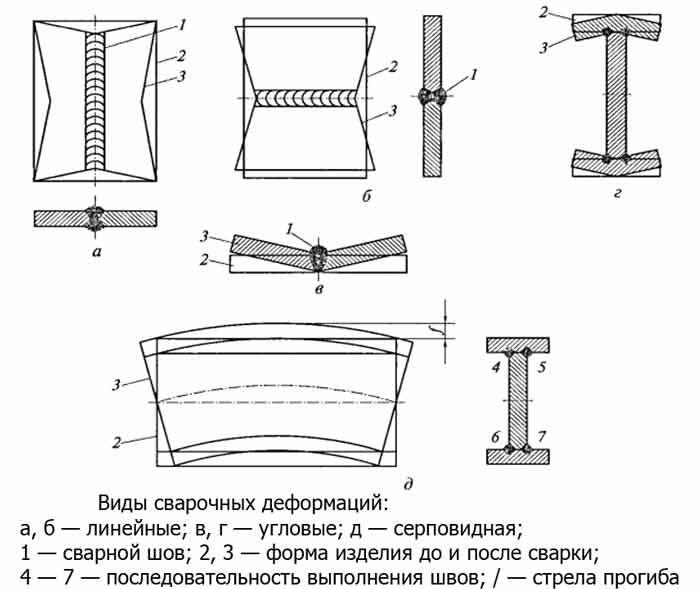

Примеры сварочных деформаций

Деформация приводит к не-желательным и непредска-зуемым изменениям свойств предмета, ухудшению его качества и внешнего вида, прочности и надёжности!

Какие силы вызывают деформацию при сварке? Ведь внешних сил во время да и после сварки нет!

Вспомним физику! Тела и предметы при нагревании расширяются, а при охлаждении сужаются. Это происходит за счёт изменения межатомных расстояний. Лучше всего расширяются и сужаются вещества имеющие кристаллическую решётку (металлы).

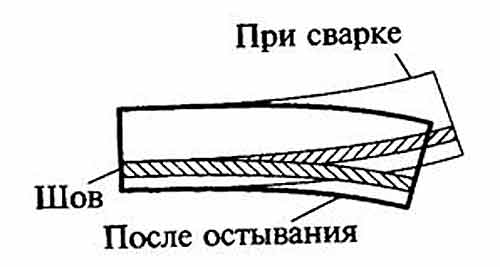

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ ДЕФОРМАЦИЙ ПРИ СВАРКЕ: Металл сварного шва, имеющий высокую темпе-ратуру, увеличивается и по длине, и по ширине, и по высоте (по объёму). Основной металл, прилегающий к границам шва при этом относительно «холодный». Металл шва стремится сжать основной металл и в нём развиваются внутренние напряжения сжа-тия. При остывании сварного шва его размеры умень-шаются и он «тянет» за собой основной металл (появляются напряжения растяжения).

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ ДЕФОРМАЦИЙ ПРИ СВАРКЕ: Явление уменьшения размеров шва при его остывании называется усадкой. Силы, возникающие при уменьшении размеров шва называют усадочными. Силы эти являются внутренними по отношению к предмету и внешними по отношению к сварному шву. Вот они - то и вызывают появление сварочных деформаций!

Вывод: Деформации при сварке возни-кают под действием внутренних усадочных сил при нагреве и остывании металла шва, образо-ванного совместным плавлением и кристаллизацией металла электрода и основного металла.

Контрольные вопросы: Как влияет размер шва на величину деформа-ции сварного соединения? Как влияет температура на величину деформа-ции сварного соединения? Как влияет режим сварки на величину деформа-ции сварного соединения? Как влияет скорость сварки на величину дефор-мации? Зависит ли величина деформации от типа свар-ного соединения? В каком шве: одностороннем или двустороннем деформация меньше?

Правильные ответы: Чем больше размеры шва, тем больше деформа-ция сварного соединения. Чем больше температура металла шва, тем боль-ше деформация сварного соединения. Чем больше сила тока и напряжение, тем больше объём расплавляемого металла и температура его нагрева, значит и деформация больше. Чем больше скорость сварки, тем меньше нагрев металла, значит и деформация меньше. Зависит. В двустороннем шве деформация мень-ше, обе стороны шва уравновешивают друг друга.

Подведение итогов урока: Что вы узнали сегодня нового? Как следует производить сварку, чтобы деформация после сварки была бы меньше? Почему происходят деформации при сварке?

Задание на дом: Выучить тему урока.

Тема следующего урока: «Распределение напряжений в сварных соединениях» Спасибо за внимание

По теме: методические разработки, презентации и конспекты

Программа профессионального модуля "Дефектация сварных швов и контроль качества сварных соединений"

Программа профессионального модуля ПМ.04 "Дефектация сварных швов и контроль качества сварных соединений" НПО по профессии 150709.02 Сварщик (электросварочные и газосварочные работы), срок обучения 10.

Программа учебной практики профессионального модуля "Дефектация сварных швов и контроль качества сварных соединений"

Программа учебной практики профессионального модуля ПМ.04 "Дефектация сварных швов и контроль качества сварных соединений" НПО по профессии 150709.02 Сварщик (электросварочные и газосварочные работы).

Содержание учебной практики профессионального модуля ПМ.04 "Дефектация сварных швов и контроль качества сварных соединений"

Содержание учебной практики профессионального модуля ПМ.04 "Дефектация сварных швов и контроль качества сварных соединений" НПО по профессии 150709.02 Сварщик (электросварочные и газосварочные работы.

Оценочная ведомость по профессиональному модулю ПМ 04. ДЕФЕКТАЦИЯ СВАРНЫХ ШВОВ И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Оценочная ведомость по профессиональному модулю ПМ 04. ДЕФЕКТАЦИЯ СВАРНЫХ ШВОВ И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ.

Аттестационный лист ПМ 04. ДЕФЕКТАЦИЯ СВАРНЫХ ШВОВ И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Аттестационный лист ПМ 04. ДЕФЕКТАЦИЯ СВАРНЫХ ШВОВ И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ.

Виды и причины сварочных деформаций

Сварка обеспечивает самое прочное и надежное соединение, если проведена правильно. Однако при нарушении технологии в конструкции возникают напряжения и деформации, вызванные сварочным процессом. Искажается форма и размеры изделия, в результате чего оно не может выполнять свои функции.

Что такое напряжение

Сварочное напряжение определяют как силу, действующую на единицу площади изделия. Оно может быть вызвано растягивающим, изгибающим, крутящим, сжимающим или срезающим усилием.

Эти силы достигают таких величин, что в процессе эксплуатации напряжения и деформации в отдельных деталях приводят к разрушению всей конструкции. Кроме этого происходит снижение антикоррозионных свойств, меняются геометрические размеры и жесткость конструкции.

Напряжения и деформации бывают временными и остаточными. Какие сварочные деформации называют временными, а какие остаточными определяется просто. Временные появляются во время сваривания деталей, вторые появляются и остаются после окончания сварки и охлаждения конструкции.

Причины появления

Главные причины возникновения напряжений и сварочных деформаций такие:

- неоднородный нагрев металлических заготовок;

- усадочные изменения сплава в сварном шве;

- фазовые изменения, возникающие при переходе расплавленного металла из одного состояния в другое.

Одним из свойств металлов является их способность расширяться при повышении температуры и сжиматься при охлаждении. При плавлении в области сварочного соединения появляется неоднородная термозона.

Она вызывает напряжения сжимающего или растягивающего свойства. Если эти напряжения превышают предел текучести металла, то происходит изменение формы изделия, возникают остаточные деформации.

Разновидности деформаций зависят от того, в каких объемах они проявляются. Выделяют три рода. Деформации первого рода действуют в макрообъемах, деформации второго рода происходят в пределах кристаллических зерен, а третьего рода происходят в кристаллической решетке металла.

Деформации и напряжения при сварке возникают и при кристаллизации сварного шва, когда происходит усадка жидкого металла. Объем остывающего жидкого металла уменьшается, это вызывает напряжения внутри металла. Параллельно и перпендикулярно оси сварочного шва формируются напряжения, которые вызывают изменение формы изделия. Продольные силы вызывают изменения длины сварного шва, а поперечные приводят к угловым деформациям.

При превышении определенных предельных температур при сваривании углеродистых и легированных сталей происходит их структурное превращение. У них появляется другой удельный объем и изменяется коэффициент линейного расширения, что приводит к огромным сварочным напряжениям.

Самые большие из них возникают в легированных сталях. В них образуются закалочные структуры, которые при охлаждении не возвращаются к прежней структуре металла, как в большинстве случаев, а сохраняют колоссальные напряжения могущие привести к разрушению сварного шва.

Для этих сплавов разрабатываются специальные технологические процессы, снижающие остаточные напряжения и деформации.

Как предотвратить

Для предупреждения вредных воздействий сварочных деформаций необходимо соблюдать следующие правила и провести несколько мероприятий:

- сварных швов должно быть минимум, и они должны быть как можно короче;

- количество пересекающихся и разнотолщинных швов так же сводят к минимуму;

- сварочные соединения делают с плавным переходом толщин;

- металл наплавляют в минимальном количестве;

- в самых напряженных местах конструкции швы вовсе не делают;

- оставляют припуск на усадку.

Необходимо правильно выбирать способ сварки, который зависит от свариваемости материалов, энергии и режима. Чтобы уменьшить зону прогрева, нужно увеличить скорость сваривания. Для увеличения глубины сварки (прогрев в толщину) необходимо увеличить силу тока.

Для уменьшения вредных воздействий нагрева в зоне сваривания сварщику необходимо по возможности избегать прихваток.

Положительный результат дает использование зажимов и других сварочных приспособлений. Они позволяют сохранить подвижность деталей при сварке в продольном направлении и препятствовать угловому перемещению.

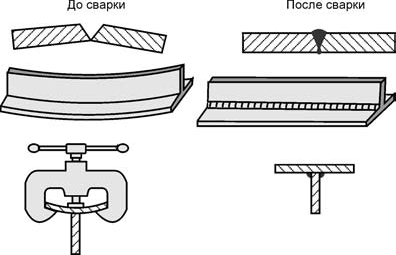

Заготовки располагают таким образом, чтобы возникающие при остывании сварочные деформации были противоположны напряжениям.

Для уменьшения остаточных напряжений и деформаций надо использовать предварительный нагрев. Кроме этого нужно правильно выбрать технологию сварки.

Последовательность наложения швов должна уравновешивать возникающие напряжения. Накладывать швы надо так, чтобы свариваемые детали имели наибольшую подвижность.

В процессе сварки проводят проковку сварного шва, что деформирует остывающее сварное соединение и уменьшает воздействие усадки.

Способы устранения напряжений

Напряжения устраняют отжигом или механическими методами. Отжиг является самым эффективным методом снятия напряжений. Его применяют, когда к изделию предъявляются повышенные требования к точности геометрических размеров.

Он может быть общим или местным. Чаще всего отжиг производят при 550-680 °C. Выделяют три его стадии: нагрев, выдержка, остывание.

Из механических способов устранения напряжений применяют проковку, прокатку, вибрацию, обработку взрывом, приводящие к пластической деформации обратного знака.

Проковку делают пневмомолотком, а виброобработку специальным устройством вызывающим вибрацию изделия с резонансной частотой в пределах 10-120 Гц в течение нескольких минут.

Способы устранения деформаций

Сварочные деформации могут проходить в плоскости и с выведением из плоскости. О деформациях в плоскости говорят, когда изменяются геометрические размеры конструкции. Деформация из плоскости соответствует угловым изменениям детали, искривлению листовой поверхности.

Для устранения таких явлений применяют термическую правку с местным или общим нагревом, холодную механическую и термомеханическую.

Термический способ с местным нагревом основывается на том, что при охлаждении металл сжимается. Для устранения сварочных деформаций растянутую часть изделия сначала нагревают (горелкой или дугой), при этом окружающий сплав остается холодным и не дает горячему участку сильно расшириться.

При остывании изделие выпрямляется. Так правят балки, листовые полосы и некоторые другие детали.

Если происходит полный отжиг, то конструкцию закрепляют в устройстве, создающем давление на требуемые зоны, и помещают в печь для нагрева.

Холодную правку делают, используя постоянные нагрузки. Для этого применяют различные прессы или валки для прокатки длинномерных изделий типа труб или двутавровых балок, в необходимых местах они деформируются.

Термомеханическую правку производят с применением силовой нагрузки при местном нагреве изделия. Такой способ применяют к сильно растянутым деталям. Вначале собирают излишек металла в так называемые купола, а затем прогревают эти участки.

Технологию правки выбирают в зависимости от особенностей сварочной деформации и типа металлического изделия, его размеров, конфигурации. Обращают внимание также и на трудозатраты, останавливаясь на самом эффективном методе.

Сварочные напряжения и деформации

Образование напряжений и деформаций при сварке обычно связано с несоблюдением технологических требований. Такие соединения ненадежны, так как на швах могут появиться трещины, снижающие прочность. После деформации при сварке геометрические параметры могут измениться настолько, что конструкция будет непригодна для эксплуатации.

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению. По направленности они могут быть:

- растягивающего действия;

- изгибающего;

- крутящего;

- сжимающего;

- срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сразу после завершения сварочных работ, а во время эксплуатации из-за увеличения нагрузки. В лучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится конструкция.

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Причины возникновения

Причины образования деформаций и напряжений при сварке подразделяются на основные и побочные категории. К первым относят те, которые возникают во время сварки, поэтому неизбежны. Вторые нужно предотвращать.

Основные причины возникают как следствие:

- Неравномерного нагрева сварочной зоны и прилегающих участков. Более горячий металл расширяется больше чем холодный, поэтому между слоями с разной температурой начинает концентрироваться напряженность. Ее величина определяется степенью нагревания и коэффициентом теплового расширения. Чем больше эти значения, тем выше вероятность нарушения геометрии конструкций.

- Усадки. Когда при охлаждении после сварки металл переходит из жидкой фазы в твердое состояние, объем уменьшается. Этот процесс сопровождается растягиванием прилегающих участков с образованием напряжений, направленных вдоль или поперек шва. Продольное воздействие изменяет длину соединения, а поперечное способствует образованию угловой деформации.

- Структурных изменений. При сварке высокоуглеродистой или легированной стали с большим нагревом происходит процесс закаливания с изменением объема и коэффициента теплового расширения. Это явление создает напряжения, приводящие к образованию трещин внутри и на поверхности швов. У сталей, в составе которых углерода меньше 0,35%, структурные изменения настолько малы, что не оказывают существенного влияния на качество сварных соединений.

К побочным причинам причисляют:

- неправильный выбор электродов или режимов сварки, некачественная подготовка деталей перед сваркой, другие нарушения технологии;

- неверный выбор вида швов или малое расстояние между ними, большое количество точек пересечения соединений и прочие конструктивные ошибки;

- неопытность сварщиков.

Классификация напряжений и деформаций

В зависимости от причины образования напряжения называются тепловыми и структурными. Первые возникают во время нагрева/остывания, вторые возникают при структурной перестройке металла. При сварке легированных или высокоуглеродистых сортов стали они проявляются совместно.

По месту действия напряжения присутствуют в границах конструкции, зернах, кристаллической решетке металла. По виду напряженного состояния их называют:

- линейными, с односторонним действием;

- плоскостными, действующими по двум направлениям;

- объемными, распространяющиеся по трем осям.

По направленности продольные напряжения действуют вдоль сварного соединения, а поперечные перпендикулярно.

Деформацию конструкции, которая происходит в процессе сварки, называют общей, а если изменяются размеры и форма только одной или нескольких деталей ― местной. По продолжительности существования действие временных сварочных деформаций проявляется только в процессе соединения деталей. После охлаждения геометрические параметры восстанавливаются. Остаточной называют сварочную деформацию, которая остается неизменной после устранения причины появления. Если геометрические параметры восстанавливаются после завершения сварки, деформации называются упругими, если нет ― пластичными.

Как предотвратить возникновение

Для снижения величины сварочных напряжений и деформаций при подготовке к работе специалисты рекомендуют:

- при проектировании выполнять расчет деформаций для правильного формирования сечения сварочных швов, припусков для усадки;

- располагать швы симметрично по отношению к осям узлов;

- не проектировать соединения так, чтобы больше трех швов пересекались в одной точке;

- прежде чем приступить к сварке, проверить, нет ли отклонений величины зазоров на стыках от расчетных величин;

- не проводить швы через места концентрации напряжений.

Для уменьшения деформаций и напряжений во время работы применяют следующие приемы:

- создавать на соединениях очаги дополнительной деформации с действием, противоположным сварке;

- швы длиной больше 1 м разбивать на отрезки длиной 10 — 15 см и сваривать обратноступенчатым методом;

- подкладывать под стыки медные или графитовые прокладки для снижения температуры сварочной зоны;

- соседние швы сваривать так, чтобы деформации компенсировали друг друга;

- для сварки деталей из вязкого металла применять технологии, которые обеспечивают снижение величины остаточных явлений;

- делать размер швов меньше, если это допускается условиями эксплуатации;

- по возможности выполнять соединения с меньшим числом проходов;

- при наложении двухсторонних швов слои наплавлять попеременно с каждой стороны;

- предварительно выгибать края заготовок в направлении, противоположном действию деформации, когда сварка завершится, они вернутся в исходное положение;

- не делать много прихваток;

- для ускорения сборки и снижения величины деформаций небольшие узлы сваривать в кондукторах.

Методы устранения напряжений

Для снятия напряжений пользуются отжигом и механической обработкой. Первый способ применяют в случаях, когда требуется обеспечить высокую точность размеров. Местный или общий отжиг проводят при нагреве до 550 — 680⁰C в три стадии: нагревание, выдержка, охлаждение.

Для механического снятия напряжений используют обработку проковкой, прокаткой, вибрацией, взрывом, чтобы создать нагрузку с противоположным знаком. Для горячей и холодной проковки используют пневматический молот. Обработку вибрацией проводят устройством, которое генерирует колебания с частотой в диапазоне 10 — 120 Гц.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции.

Методы устранения деформаций

Дефекты устраняют термическим с местным или общим нагревом, холодным механическим, термомеханическим способами. Для правки термическим методом с полным отжигом конструкцию закрепляют в устройстве, которое создает давление на искривленный участок, затем нагревают в печи.

Способ локального нагрева основан на сжимании металла при остывании. Для исправления дефектов искривленное место греют горелкой или сварочной дугой. Так как прилегающие участки остаются холодными, зона нагрева не может значительно расшириться. После охлаждения растянутый участок выпрямляется.

Термическим способом выправляют любые виды деформаций, однако при работе с тонкостенным металлом следует учитывать его особенности:

- тепло при местном нагреве тонких стальных листов быстро распространяется по всей площади, поэтому величина усилия сжатия оказывается недостаточной для исправления дефекта;

- температура локального нагрева тонкостенного металла не должна превышать 600 — 650⁰C, поскольку при увеличении температуры начнется образование пластических деформаций даже при отсутствии напряжения.

При механической правке растянутые участки деформируются внешними нагрузками в обратном направлении. Дефекты устраняют применением изгибания, вальцовки, растяжения, ковкой, прокаткой роликами.

Термомеханическую правку проводят с подогревом растянутого участка до 700 — 800⁰C и внешнего воздействия. Для выправления участков с большим растяжением сначала из избытков металла холодной рихтовкой формируют выступы в форме куполов. Затем по отдельности нагревают и резко охлаждают.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции. При этом учитывают эффективность метода, трудоемкость, величину финансовых затрат.

Деформации и напряжения при сварке

В производстве металлоконструкций самые надежные и долговечные соединения обеспечивает сварочная технология при условии безошибочного проведения работ. Если же хоть незначительно нарушаются технологии процесса, то в создаваемой конструкции формируются деформации и напряжения при сварке. При этом искривляются формы, возникают неточности в размерах изделия, что делает невозможным качественное выполнение функциональных задач.

Что являют собой напряжения и деформации

Появлением напряжений и искажений сопровождается любое силовое воздействие на металлическое изделие. Силу, которая оказывает давление на единицу площади называют напряжением, а нарушение целостности форм и размеров в результате силовой нагрузки называют деформацией.

Напряжение может быть вызвано физическим усилием сжимающего, растягивающего, срезающего или изгибающего характера. Когда сварочные напряжения и деформации превышают допустимые значения, то это влечет за собой разрушению отдельных элементов и всей конструкции.

Почему образуются деформации и напряжения

Деформации при сварке появляются из-за вызванных разными факторами внутренних напряжений. Причины таких нарушений условно разделяют на две большие категории: основные (неизбежные), которые всегда присутствуют при сварочных работах и сопутствующие, которые подлежат устранению.

Причины неизбежные

Группу основных составляют следующие причины возникновения напряжений и деформаций при сварке:

структурные видоизменения, провоцирующие развитие сжимающих и растягивающих напряжений. Довольно часто при охлаждении изделий, выполненных из высокоуглеродистых и легированных стальных сплавов при нарушается зернистая структура металлов и размеры самих деталей.

В результате меняется первоначальный объем металла, что собственно и поднимает внутреннее напряжение;

- неравномерный прогрев. В процессе сварки нагревается только задействованный участок металла, при этом он расширяется и оказывает влияние на менее нагретые слои. Образующаяся вследствие прерывистого прогрева высокая концентрация напряжений в сварных соединениях в основном зависит от показателей линейного расширения, степени теплопроводности и температурного режима. Чем выше эти показатели, тем меньшей является теплопроводность металла и соответственно возрастают риски неточностей сварочном шве;

- литейная усадка, когда объем металла заметно уменьшается из-за его кристаллизации. Объясняется это тем, что в расплавленном металле под влиянием усадки образуется сварочное напряжение, которое может быть одновременно поперечным и продольным.

Не только внешние силовые воздействия способны спровоцировать напряжение при сварке. Металлическим сплавам характерны также свои собственные напряжения и деформации, которые разделяются на остаточные и временные. Первые возникают вследствие пластичной деформации и даже после охлаждения конструкции они в ней остаются. Когда появляются временные сварочные деформации? Непосредственно в процессе сваривания в прочно зафиксированном изделии.

Сопутствующие причины

Кроме основных существуют также побочные причины возникновения деформаций при сварке. К таковым относят:

- отклонение от технологических нормативов, например, использование не подходящих для конкретного случая электродов, нарушение режимов сварки, недостаточная подготовка изделия к сварочному процессу и другие;

- несоответствие конструктивных решений: частое пересечение между собой сварных соединений или недостаточное расстояние между ними, неточно подобранный тип шва и т. д.;

- отсутствие опыта и соответственных знаний у сварщика.

Что из перечисленного вызывает концентрацию напряжений в сварных соединениях? Любое неправильное действие приводит к технологическим дефектам шва, в частности к появлению трещин, пузырей, непроваров и других браков.

Виды деформаций и напряжений

Различают разные виды напряжений в зависимости от характера их возникновения, периода действия и других факторов. В таблице ниже показано что вызывает концентрацию напряжений в сварных соединениях и какими они бывают.

| Характер возникновения | Тип напряжения | Чем вызвано нарушение |

| В соответствии причины появления | Тепловые | Неравномерный прогрев из-за перепада температур в процессе сварки |

| Структурные | Изменения в структуре металла при нагревании его выше предельно допустимой температуры | |

| По времени существования | Временные | Образуются при фазовых видоизменениях, но постепенно исчезают вследствие охлаждения |

| Остаточные | Даже после ликвидации причин их появления присутствуют в изделии | |

| По охватываемой площади | Действующие в пределах всей конструкции | |

| Действующие только в зернах структуры материала | ||

| Присутствующие в кристаллической решетке металла | ||

| По направленности действия | Продольные | Образуются вдоль линии сварочного шва |

| Поперечные | Располагаются перпендикулярно к оси соединения | |

| По виду напряженного состояния | Линейные | Только в одном направлении распространяется действие |

| Плоскостные | Образуются в двух разных направлениях | |

| Объемные | Оказывают одновременно трехстороннее воздействие | |

Виды деформаций при сварке бывают:

- местные и общие. Первые возникают на отдельных участках и изменяют только часть изделия. Вторые проводят к изменению размера всей конструкции и искривлению ее геометрической оси;

- временные и конечные. Возникающие в конкретный момент сварочные деформации называют временными, а те, которые после полного охлаждения изделия остаются в нем - остаточными;

- упругие и пластичные. Когда после сварки размер и форма конструкции полностью восстанавливаются, деформация упругая, если дефекты остаются - пластичная.

Деформации металла возможны как в плоскости сварной конструкции, так и вне нее.

Тестирование сварных швов и расчет деформаций

С целью определения прочности и надежности шва, и выявления возникших дефектов проводится тестирование сварных соединений. Такой контроль позволяет своевременно обнаружить браки и оперативно их устранить.

Для выявления изъянов используют следующие типы контроля:

- разрушающий. Позволяет исследовать физические качества сварного шва, активно применятся на производственных предприятиях;

- неразрушающий. Проводится посредством внешнего осмотра, капиллярного метода, магнитной или ультразвуковой дефектоскопии, контролем на проницаемость и другими способами.

При производстве конструкций с применением сварки одним из важных нюансов является точное определение возможных деформаций и напряжений. Их наличие приводит к отклонениям от первоначальных размеров и форм изделий, понижает прочность конструкций и ухудшает эксплуатационные качества.

Расчет сварочных напряжений и деформаций позволяет проанализировать разные варианты проведения сварочных операций и спланировать их последовательность так, чтобы в процессе работ конструкция подвергалась минимальным напряжениям и образованию дефектов.

Способы устранения сварочных напряжений

Дли ликвидации напряжений проводят отжиг или же используют механические методы. Наиболее прогрессивным и действенным считается отжиг. Применяется метод в случаях, когда к геометрической точности всех параметров изделия выдвигаются сверхвысокие требования.

Отжиг может быть общим или местным. В большинстве случаев проводят процедуру при температуре 550-680°С. Весь процесс проводится в три этапа: нагрев, выдержка и остывание.

Из механических способов чаще всего используется прокатка, проковка, техника вибрации и обработка взрывом. Проковка проводится с применением пневмомолота. Для виброобработки используют вызывающие вибрацию устройства, у которых в течение нескольких минут 10-120 Гц составляет резонансная частота.

Способы устранения деформации

Деформация металла при сварке устраняется термомеханической, холодной механической и термической правкой с общим или местным нагревом. При полном отжиге конструкция прочно фиксируется в специальном устройстве, которое на требуемые участки образует давление. После закрепления изделие помещается в печь для нагрева.

Принцип термического способа состоит в том, что в процессе охлаждения металл сжимается. Растянутый участок нагревают с помощью дуги или горелки таким образом, чтобы холодным оставался окружающий сплав. Это препятствует сильному расширению горячего участка. В процессе остывания конструкция выпрямляется. Метод идеально подходит для правки листовых полос, балок и других изделий.

Холодная правка проводится с применением постоянных нагрузок, которые образуют с помощью разнообразных прессов, валков для прокатки длинных конструкций. В сильно растянутых конструкциях для ликвидации деформаций используют термическую правку. Сперва собираются излишки металла, после чего проблемные участки прогреваются.

Какой из методов считается самым лучшим? Однозначного ответа здесь не существует. При выборе технологии следует учитывать тип, размеры и формы металлического изделия, какие особенности вызвали деформации и сварочные напряжения, и деформации, возникшие в плоскости или снаружи. Также внимание стоит обратить на эффективности методики и предстоящих трудозатратах.

Как предотвратить возникновение напряжений и деформации

Чтобы повысить качество конструкций и предотвратить образование браков, следует знать от чего зависит величина деформации свариваемого металла.

Понизить напряжения в процессе сварочных работ и предотвратить деформации можно, если придерживаться следующих правил:

- при проектировании сварной конструкции сперва нужно провести расчет сварочных деформаций, что позволит правильно сформировать сечения швов и предусмотреть на отдельных участках изделия необходимые для усадки припуски;

- швы нужно выполнять симметрично к профильным осям всего изделия и отдельных его деталей;

- очень важно, чтобы в одной точке не было пересечений более чем трех швов;

- перед свариванием конструкцию необходимо проверить на соответствие расчетам величин зазоров в стыках и общих размеров;

- понизить остаточную деформацию можно, если создать в соединении искусственную деформацию, противоположную по знаку от выполняемой сварки. Для этого применяется общий или местный подогрев конструкции;

- при выполнении длинных швов применять обратноступенчатый способ на проход;

- использовать теплоотводящие прокладки или охлаждающие смеси, способные уменьшить зону разогрева;

- накладывать швы таким образом, чтобы последующее соединение вызывало обратные от предыдущих швов деформации;

- подбирать для вязких металлов такие сварочные техники, которые способны понизить конечные деформации.

Нужно понимать, чтобы понизить к минимуму деформации при сварке, причины их возникновения и меры предупреждения непосредственно повязаны между собой. Поэтому вначале нужно провести все расчеты и подготовительные работы, и только после этого приступать к процессу сваривания металлоконструкций.

Методы противодействия сварочным деформациям и напряжениям

Намного проще предотвратить проблему, нежели ее устранять. Касается это также сварочных работ. Чтобы не столкнуться с устранением брака, а также избежать лишних финансовых затрат следует обратить внимание на некоторые меры борьбы со сварочными напряжениями и деформациями.

Сопроводительный и предварительный подогрев

Выполнение таких видов подогрева улучшает качественные характеристики шва и прилегающих к нему участков. Также метод способствует уменьшению остаточного напряжения и пластических деформаций. Применяют подогрев для склонных к возникновению кристаллизационных трещин и закалке сталей.

Наложение швов в обратно ступенчатом порядке

Если длина шва превышает 1000 миллиметров, то следует разбить его на отдельные участки протяжностью 100-150 мм каждый и вести их нужно противоположно к направлению сварки. Применение такого способа позволяет достичь равномерного нагревания металла и существенно понизить деформацию, что нельзя отнести к случаю последовательного наложения.

Проковка швов

Как холодный, так и нагретый металл можно проковывать. Металл от силы удара разжимается в разные стороны, понижая таким образом растягивающее напряжение. Если конструкция создана из склонного к появлению закалочных структур металла, то на таких изделиях проковка не выполняется.

Выравнивание деформаций

Сущность способа состоит в подборе порядка выполнения швов. При этом каждое последующий шов должен создавать противодействующую деформацию предыдущему соединению. Очень актуально это при сваривании двусторонних соединений.

Жесткое крепление деталей

В течение всего процесса сварки обрабатываемые детали необходимо жестко и прочно закреплять в кондукторах. Вынимать можно только после полного охлаждения. Следует обратить внимание, что у такого метода есть один недостаток - повышенные риски появления внутренних напряжений.

Термическая обработка

Улучшает механические характеристики шва и расположенных вблизи участков, выравнивает структуру соединения, понижает внутренние напряжения. Термическая обработка состоит из разных операций: отпуск, отжиг (полный или низкотемпературный), нормализация.

Наилучшим способом обработки для сварных изделий считается нормализация, особенно хорошо подходит метод для изделий из низкоуглеродистых сталей.

Интересное видео

Напряжения и деформации при сварке и меры борьбы с ними

Причины возникновения сварочных напряжений и деформаций

Сварка, как и другие процессы обработки металлов (литье, термообработка, штамповка и др.), вызывает возникновение в деталях собственных (внутренних) напряжений. Во многих случаях собственные напряжения бывают настолько высокими, что вызывают значительные деформации детали и снижение ее работоспособности.

Основные причины возникновения напряжений и деформаций следующие:

- неравномерный нагрев металла. Местный нагрев металла в зоне сварки от температуры окружающей среды до температуры плавления и затем быстрое охлаждение приводят к образованию тепловых напряжений;

- линейная усадка наплавленного металла. Затвердевший металл уменьшается в объеме, а так как он жестко связан с основным металлом детали, то в переходной зоне возникают внутренние напряжения растяжения;

- структурные изменения возникают в металлах при быстром охлаждении, когда перлитно-ферритная или аустенитная структура околошовной зоны переходит в мартенситную, объем которой больше объема исходной структуры.

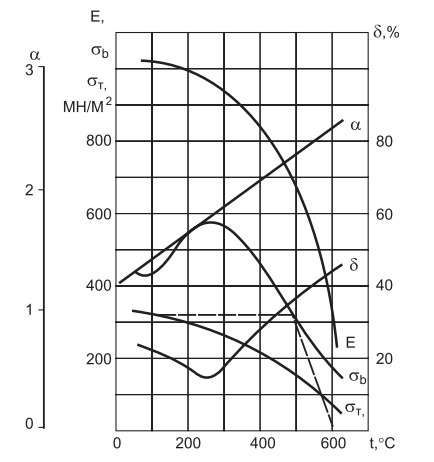

Широкий диапазон изменения температуры в месте сварки приводит к изменению физических и механических характеристик металла в околошовной зоне. Из графика (рис. 1) видно, что относительное удлинение δт в интервале температур от 100 до 350 °C снижается, а предел прочности стали σв повышается. Максимальное возрастание прочности в интервале 200—350 °C при понижении пластичности часто бывает причиной образования в металле трещин. Коэффициент

Рис. 1. Изменение свойств низкоуглеродистой стали в зависимости от температуры.

линейного расширения α с повышением температуры возрастает, а модуль упругости Е резко падает и при температуре около 650 °C практически равен нулю, т. е. сталь утрачивает свои упругие свойства. Предел текучести σ, с повышением температуры снижается. Изменение предела текучести в зависимости от температуры аппроксимируют ломаной прямой линией и принимают таким, как показано на графике штриховой линией.

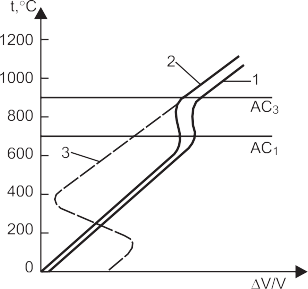

Структурные изменения, происходящие в металле при нагреве и охлаждении, сопровождаются объемными изменениями, которые и становятся причиной возникновения структурных напряжений. На рис. 2 показана зависимость объемных изменений в стали при нагреве и охлаждении.

Границы нагрева АС1 и АС3 показывают начало и конец образования аустенита, а кривая 1 — изменение объема сталей всех марок при нагреве. В интервале температур АС1 — АС3 α-железо переходит в γ-железо, плотность которого выше, т. е. наблюдается уменьшение объема при нагревании. При охлаждении изменение объема идет по кривой 2. В низкоуглеродистых сталях распад аустенита происходит в интервале температур 900—700 °C, когда сталь пластична, поэтому объемные изменения не вызывают заметного образования структурных напряжений. У закаливающихся и особенно у легированных сталей из-за податливости к переохлаждению распад аустенита происходит при более низких температурах.

Рис. 2. Объемные изменения в стали при нагреве и охлаждении

Так, при полной закалке аустенит переохлаждается до температуры 200—350 °C и затем сразу переходит в мартенсит с резким увеличением объема (кривая 3 на рис. 2). В интервале температур 200—350 °C сталь имеет высокую прочность и упругость, поэтому объемные изменения сопровождаются образованием структурных напряжений. В объемах с мартенситной структурой возникают остаточные напряжения сжатия, а по границам — продольные напряжения растяжения. В более пластичных сталях растягивающие напряжения вызывают пластические деформации, а в более хрупких — трещины и даже отколы.

Влияние пористости швов на характеристики сварных соединений

Поры в сварном шве влияют на плотность и механические характеристики сварного соединения. Присутствие пор в шве приводит к уменьшению фактического поперечного сечения шва и, как следствие, к ухудшению механических характеристик сварного соединения в целом. При уменьшении сечения шва до 5% предел текучести, относительное удлинение и угол загиба существенно не изменяются. Более высокая пористость приводит к резкому снижению упомянутых характеристик. Механические свойства сварных соединений высокопрочной стали более подвержены влиянию пористости, чем низкоуглеродистой. Пористость больше сказывается на свойствах угловых швов и меньше — стыковых. При испытании на статический изгиб даже мелкие поры вызывают надрывы, если они расположены близко к поверхности шва. Влияние пор на сопротивление усталости сварных соединений при переменных нагрузках значительнее, чем при статических испытаниях. Установлено, если поры уменьшают площадь поперечного сечения шва всего на 0,8%, то сопротивление усталости сварного соединения снижается на 20%. При более значительном уменьшении сечения сопротивление усталости сварного соединения снижается почти в три раза. Наличие пор в продольных швах менее опасно, чем в поперечных, особенно при низких рабочих напряжениях. Поры, выходящие на поверхность шва (свищи), уменьшают коррозионную стойкость сварного соединения. Требования к качеству сварных швов устанавливаются стандартами, техническими условиями и правилами по контролю и приемке сварных соединений. Допустимость по количеству, размерам и распределению пор решается в зависимости от условий эксплуатации сварных конструкций. Пористость швов не допускается в сварных сосудах, работающих под давлением или вакуумом, а также предназначенных для хранения и перевозки жидких и газообразных продуктов.

Если количество, размер и распределение пор в швах не превышают требований допустимых норм, это не приводит к потере несущей способности сварной конструкции. Для обнаружения пор в швах применяются следующие методы:

- внешний осмотр;

- осмотр изломов швов, полученных при сварке технологических проб;

- осмотр микрошлифов;

- ультразвуковой контроль;

- радиографический контроль.

Меры борьбы со сварочными напряжениями и деформациями

Наиболее эффективное средство снижения собственных напряжений — подогрев детали перед сваркой и медленное охлаждение после нее. Предварительный подогрев в значительной степени снижает тепловые и усадочные напряжения, а медленное охлаждение предотвращает структурные превращения, особенно в околошовной зоне.

Стали, податливые закалке, с содержанием углерода 0,35% и более подогревают до температуры 150—280 °C. Для получения наплавленного слоя высокого качества высокоуглеродистые (более 0,35% углерода) и легированные стали после сварки или наплавки подвергают термической обработке, которая не только улучшает качество шва, но и снимает собственные напряжения. В некоторых случаях применяют высокотемпературный отпуск стали после наплавки, т. е. нагрев до температуры 600—650 °C, выдержка при этой температуре из расчета 2—3 мин на 1 мм толщины металла и медленное охлаждение вместе с печью.

Для подогрева деталей используют индукторы, многопламенные и однопламенные газовые горелки, специальные печи и т. п. Применение предварительного нагрева, отпуска и термообработки всегда связано со значительным усложнением процесса и снижением производительности. Поэтому для уменьшения собственных напряжений и деформаций разработаны и успешно применяются менее трудоемкие способы.

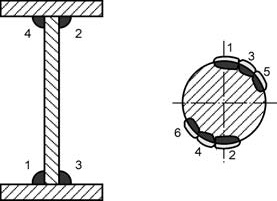

При сварке и наплавке симметричных деталей сварочные швы накладывают в определенной последовательности, вызывающей уравновешивающие деформации (рис. 3). Иногда при подготовке деталей к сварке создают деформации, обратные деформациям, ожидаемым после сварки (рис. 4). При многослойной наплавке деталей рекомендуется послойная проковка швов пневматическим зубилом с закругленным лезвием. Чтобы не вызвать трещин и надрывов, первый и последний швы не проковывают. Не рекомендуется проковывать хрупкие и закаленные швы.

Рис. 3. Последовательность наложения швов на симметричные детали

Рис. 4. Создание обратных деформаций при сварке

Деформации, возникающие в деталях после наплавки, устраняются механической или термической правкой.

Для механической правки применяют молоты, различные правильные (рихтующие) вальцы и прессы.

При термической правке выпуклую сторону деформированной детали быстро нагревают до температуры 700—800 °C и свободно охлаждают. Уравновешивающие деформации, возникающие при этом, выравнивают деталь.

Часто для термической правки в качестве источника тепла используют газовые горелки.

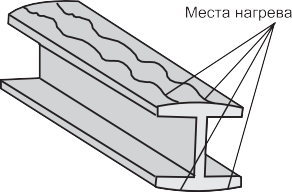

При сварке двутавровых балок для предотвращения грибовидности поясов целесообразно применять предварительный обратный изгиб заготовок поясов. Величину изгиба определяют опытным путем. Устранение образовавшейся грибовидности поясов обеспечивается при местном концентрированном нагреве деформированного участка газовым пламенем и быстром его охлаждении. В результате в исправляемом элементе конструкции возникают усилия, достаточные для уменьшения или исправления местного дефекта. Для устранения значительных деформаций одновременно с нагревом применяют механизированные средства — струбцины, домкраты, тиски и т. п. Нагрев ведут, как правило, со стороны выпуклой части деформированной поверхности (рис. 5). Детали охлаждают естественным путем на воздухе, но возможно водяное охлаждение для сталей, не склонных к закалке. Нагрев производят универсальными горелками типа ГЗ-3, работающими на ацетилене или газозаменителях.

Рис. 5. Места нагрева деформированного участка

Техника правки состоит в следующем. Сначала выбирают участок нагрева и определяют ширину зоны нагрева. Эта зона должна составлять 0,5—2 толщины листа. Нагревают выбранную зону пламенем горелки до температуры 250—650 °C в зависимости от величины прогиба. Следует учитывать, что температура нагрева не должна превышать температуру начала структурных превращений исправляемого металла.

Читайте также: