Сварочные манипуляторы и вращатели

Обновлено: 20.09.2024

Серия сварочных вращателей TRP фирмы MECOME с поворотным столом включает в себя 13 различных моделей, с грузоподъемностью от 300 до 25000 кг.

Правильное позиционирование свариваемой заготовки, достигаемое посредством опрокидывания и вращения стола, обеспечивает значительные преимущества в скорости и качестве выполнения операций. При разработке конструкции стола была поставлена задача: она должна выдерживать заданные проектом нагрузки и одновременно исключать вибрации и упругие деформации, вредно влияющие на качество сварки.

Столы для крепления заготовки опираются на шариковые упорные подшипники, установленные с предварительным натягом, что обеспечивает им длительный срок безотказной эксплуатации. Во вращение столы приводятся электродвигателем со встроенным редуктором, который входит в зацепление с зубчатым венцом упорного подшипника. Электродвигатель переменного тока укомплектован тахогенератором, предназначенным для поддержания постоянства скорости вращения, даже в случае изменений крутящего момента, вызываемых эксцентричностью нагрузки.

Для моделей TRP 300 – TRP 1200 плавный наклон с постоянной скоростью осуществляется с помощью электродвигателя переменного тока со встроенным редуктором, который входит в зацепление с зубчатым венцом. Для моделей TRP 2000 – TRP 25000 наклон достигается с помощью гидроцилиндров в комплекте с предохранительными клапанами (гидрозамками), предотвращающими самопроизвольное опускание стола, и клапаном «overcenter» (это дроссель, тормозящий опускание),предназначенным для поддержания постоянства скорости опрокидывания (наклона) при изменении величины изгибающего момента. Неразрывность электрической цепи стола обеспечивается 500-Амперным соединительным зажимом с самоочищающимся скользящим контактом (медь-бронза). Размещенный на установке электрощит имеет в своем составе органы ручного управления всеми перемещениями стола и сварочным процессом. Конструкцией установки предусмотрена и низковольтная переносная клавишная панель управления с кабелем длиной 5 м (по запросу клиента кабель может быть и другой длины).

В серию позиционеров с поворотным столом входят две модели:

1. Модель TFRO (с неподвижным горизонтальным поворотным столом), применяемая для вертикального позиционирования крупногабаритных резервуаров. В сочетании с этим позиционером должен использоваться манипулятор консольного типа.

2. Модель TRV (с вертикальным поворотным столом). Здесь стол расположен оппозитно, и эта модель применяется для позиционирования крупногабаритных и массивных конструкций, таких как: рамы грузовых автомобилей, железнодорожные вагоны, станины металлорежущих станков, землеройные машины и т.д. Существуют два типа позиционеров этой модели, различающиеся своей конфигурацией:

- с неподвижной горизонтальной осью (мод. TRFV);

- с подъемной горизонтальной осью (мод. TREV); ее подъем и опускание осуществляются с помощью гидроцилиндра, управляемого программируемым контроллером. Для каждой из двух моделей предусмотрена возможность комплектации поворотным столом в двух вариантах исполнения – либо с приводом, либо вращающимся свободно. При этом стол (с приводом и без привода) либо неподвижно закрепляется на полу, либо стол без привода устанавливается на подвижную тележку (для перемещения по рельсам).

Сварочные вращатели и манипуляторы

Полезным вспомогательным оборудованием является сварочный вращатель. На него устанавливаются круглые заготовки, плотно фиксируются. Варить фитинги, фланцы можно непрерывно, достаточно отрегулировать скорость поворачивания механизма вокруг своей оси под режим сварки. Она у каждого сварщика своя, зависит от опыта.

Поворотное оборудование облегчает труд сварщика, избавляет от излишних манипуляций. Цилиндрические заготовки не нужно постоянно переставлять, сделать это одной рукой бывает непросто.

Устройства постоянно совершенствуют:

- автоматизируют;

- оснащаются блоками управления.

Вращательное приспособление – это не просто поворачивающиеся подставки, а удобные манипуляторы, используемые на больших промышленных предприятиях и в маленьких мастерских. Наплавочные круговые швы получаются аккуратными, ровными.

Определение и назначение вращателей

Оборудование разрабатывалось для сварки кольцевых швов соосных конструкций, циклонов, газоходов, трубопроводов сложной конфигурации. Сварочный вращатель состоит из трех основных узлов:

- опорная конструкция в виде платформы или опорных стоек;

- узла крепления деталей;

- поворотного механизма, обеспечивающего необходимую скорость поворота сварных заготовок.

Грузоподъемность механизмов достигает нескольких тонн. Скорость вращения зависит от мощности электропривода. Крутящий момент до 200 ньютонов передается на ось.

Вспомогательное устройство обеспечивает рациональное расположение свариваемых заготовок. Механизм работает в ручном и автоматическом режиме. Установлен на массивной или жестко закрепленной платформе. Конструкция стабилизирует положение трубных заготовок, при фиксации зазор регулируется. Расстояние между далями зависит от коэффициента линейного расширения сплава.

При выборе устройства важно учитывать пространственное положение заготовок. Вращательные приспособления предназначены для работы в горизонтальном или вертикальном положении. Есть универсальные модели, на которых ось устанавливается под любым нужным углом, они нужны для создания сегментных элементов сложной геометрии.

Область применения

Оборудование выпускают различных размеров, грузоподъемности, типов. Сварочный вращатель удобен при формировании внутренних и наружных швов. Без этого вспомогательного механизма невозможно надежное соединение деталей различной формы:

- круглых;

- цилиндрических;

- сегментарных;

- полусферических.

Сварочный вращатель применяют при любом виде сварки:

- электродуговой обычной и с применением флюсов;

- аргоновой и в среде другого газа, защищающего расплавленный металл от окисления;

- сварки полуавтоматом с применением наплавочной проволоки;

- газовой;

- лазерной;

- плазменной;

- автоматической, подставка может вращаться со скоростью до 4 тысяч оборотов в минуту.

Оборудование часто применяется для работы с трубными заготовками. Их сложно фиксировать на рабочем столе или другой ровной поверхности. Вспомогательное устройство необходимо при реставрации дисков, литых круглых деталей в автомастерских. Наплавка истертых фрагментов упрощается, образуется ровный диффузный слой.

Классификация сварочных вращателей

Тип и конструкцию вспомогательного механизма выбирают под вид свариваемых элементов. Вращатель для сварки классифицируют:

- по способу вращения и системе опорных частей;

- количеству и числу осей поворота;

- углу наклона;

- системе привода (электрический, ручной или ножной);

- по способу применения (универсальные, специализированные);

- функциональности.

Горизонтальные

Предназначены для формирования кольцевых внутренних и наружных швов. У сварочного вращателя горизонтального есть функция остановки после полного кругового цикла. Допустимая длина заготовки – 2,5м, максимальный вес свариваемых изделий 6,3 тонны. Детали устанавливаются перпендикулярно опорной платформе, вращаются вокруг своей оси, положение сварочного оборудования стационарное.

Вертикальные

Обеспечивают вращение заготовок в вертикальной плоскости. Применяется:

- при аргоновой автоматической и полуавтоматической сварке;

- применении флюса;

- наплавки металла.

Линейная длина обрабатываемых деталей – до 2 м, предельный вес – 2 т.

Роликовые

Особенность сварочных роликовых вращателей – деталь удерживается за счет собственного веса. Она укладывается на несколько пар роликов, которые обеспечивают вращение с необходимой скоростью. Предназначены для сварки мелких и крупногабаритных деталей, допустимая длина – 4 м. Оборудование выдерживает до 20 т. Производители выпускают роликовые вращатели-толкатели в большом ассортименте.

Универсальные

Название оправдано. Вращатели сварочные универсальные способны удерживать свариваемые элементы в любой плоскости. Предназначены для стационарной сварки сложных магистральных участков трубопровода. Допустимая длина свариваемых фрагментов – 1,9 м, общий вес конструкции до 2 т.

Что такое сварочные манипуляторы

Устройство сварочных вращателей и манипуляторов идентичное. Отличаются они по функциональности, электронному оснащению. Настройка программы занимает несколько минут, фиксация и разблокировка – автоматические.

Манипуляторы сварочные намного практичнее вращательных аналогов. Достоинства:

- быстрая переналадка, легко меняется траектория движения деталей;

- прочность соединений;

- универсальность, один вид оборудования можно настроить для работы с деталями различных типоразмеров.

Модульная конструкция используется для автоматической и полуавтоматической сварки.

Разновидности манипуляторов

Модели различают по возможностям перемещения свариваемых заготовок, габаритам готовых узлов, весу. Сварочные манипуляторы бывают нескольких типов:

- консольные;

- карусельные;

- рычажно-секторные;

- одноопорные;

- с двумя опорами (предназначены для удерживания длинных элементов);

- универсальные с частичным или полным уравновешиванием относительно оси наклона;

- манипуляторы-позиционеры, обеспечивающие маршевую скорость в любом положении;

- специализированные, предназначенные для сварки элементов сложной конфигурации.

Оборудование приобретают для:

- мелкосерийного производства;

- единичного выпуска металлоизделий;

- частой смене типа свариваемых деталей.

При поточной работе, большом объеме выпуска сварных изделий покупка дорого оборудования экономически оправдана. Модели оснащают датчиками слежения. Они контролируют величину зазора, качество соединения. Система двойного контроля – залог надежного сварного шва.

Процент брака при применении вспомогательного поворотного оборудования незначительный. Дуга стабильно поддерживается, формируется ровный валик, шов получается без наплывов и прожогов. Автоматизированные вспомогательные устройства нужны для соединений, от прочности и герметичности которых зависит безопасность эксплуатации готовых сварных швов. Когда малейшее отклонение точки сварки негативно влияет на жесткость швов.

Кантователи и манипуляторы. Вращатели сварочные

Кантователи для электродуговой сварки. Среди средств механизации сварочных процессов, выполняемых электродуговой сваркой, широкое применение нашла технологическая оснастка, в которую входят кантователи, вращатели, манипуляторы и позиционеры.

Выбор типа кантователя определяется заданной программой выпуска изделия, его конструктивными элементами (конфигурацией, габаритными размерами, массой), способами сварки и предъявляемыми к сварному узлу техническими требованиями.

Кантователи — стационарные приспособления, позволяющие не закреплять свариваемое изделие, поворачивать его и устанавливать в удобное для сварки положение. Служат для ручной и полуавтоматической сварки.

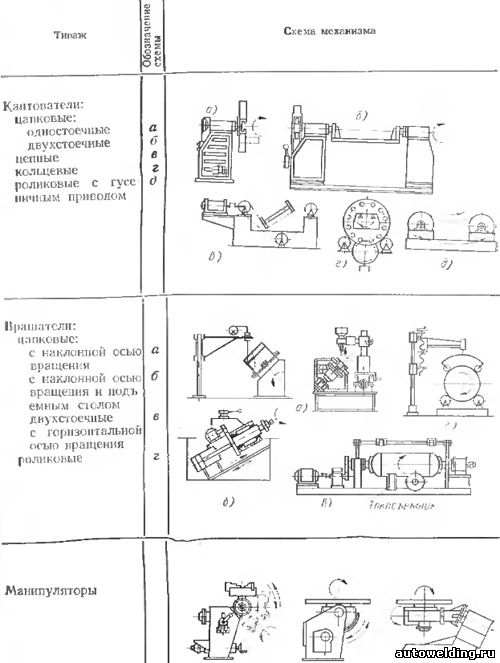

Применяемые в промышленности кантователи можно разделить на четыре типа: с приводными роликами, с торцовыми шайбами, напковые, роликовые с жесткой кинематической связью.

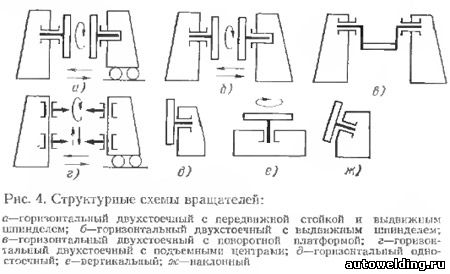

Вращатели — устройства, предназначенные для вращения свариваемых изделий с заданной рабочей скоростью; в отличие от манипуляторов имеют неподвижную или перемещающуюся параллельно самой себе ось вращения. Структурные схемы вращателей приведены на рис 4.

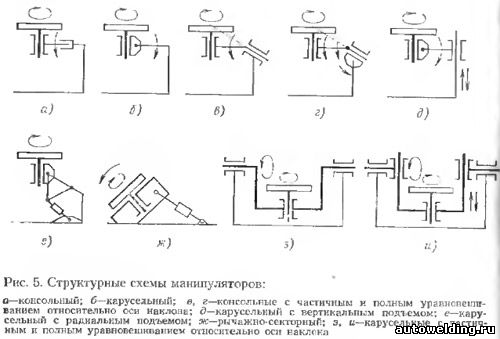

Манипуляторы — устройства, обеспечивающие вращение изделия с заданной рабочей скоростью при различных углах наклона оси вращения изделия. Область применения — автоматическая и полуавтоматическая сварка. На рис. 5 приведены основные структурные схемы манипуляторов.

Проведенный анализ сварочной технологической оснастки, используемой на предприятиях тракторного, автомобильного и тяжелого машиностроения, позволил определить типаж сварочных манипуляторов и их основные компоновочные схемы (табл.2).

Компоновочные схемы манипуляторов

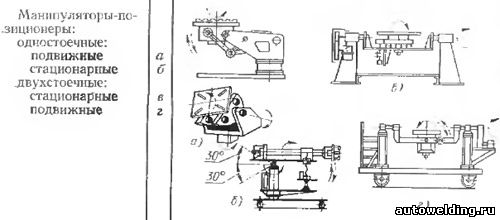

Maнипуляторы - позиционеры. К этой группе относятся механизмы, предназначенные удерживать изделия в удобном для сварки положения н обеспечивающие только маршевую (ускоренную) скорость вращаемого изделия при различных углах его наклона. Позиционеры применяют при ручной и полуавтоматической сварке.

Кинематические схемы оборудования, применяемого для механизации сварочных производственных процессов, выбирают в зависимости от характера манипуляции, проводимых со свариваемым изделием.

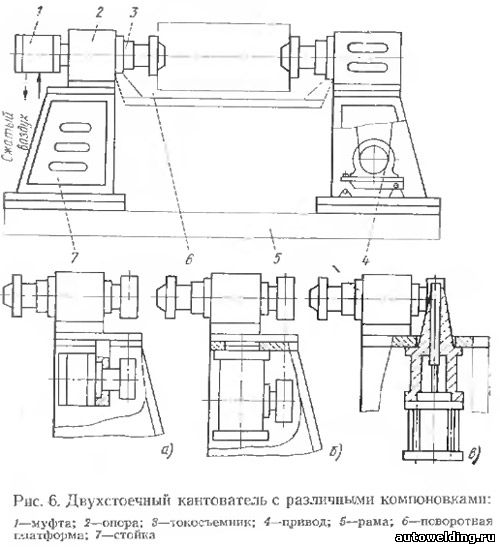

К основным конструктивным элементам сварочных манипуляторов относятся стойки, опоры привода, токоподводящее устройство, поворотная платформа (планшайба), механизм вращения, наклона и подъема планшайбы, рама и силовой орган к зажимным элементам.

Применение в компоновочной схеме кантователей (рис. 6, а—в) муфт 1, поворотной платформы 6 и рамы 5 обусловливается конфигурацией и размерами свариваемого изделия.

Поворотная платформа (планшайба) кантователей служит для размещения элементов крепления и ориентации свариваемого изделия. Стойки кантователя в нижней части основания могут быть соединены общей связью или же их устанавливают на отдельных фундаментах. Наибольшее распространение получили сварные конструкции стоек в виде закрытых тумб с внутренним размещением механизма привода.

Токоподводящее устройство оказывает существенное влияние на качество сварного шва, особенно при сварке изделий, вращающихся с рабочей скоростью сварки.

В качестве токоподводящего устройства в конструкциях сварочных кантователей могут быть использованы металлоконструкция машины и специальные устройства — внешние и встроенные.

Использование в качестве обратного провода металлоконструкций машины ведет в результате электроэрозии к повышенному износу подшипниковых узлов и элементов зубчатых передач. Для предотвращения электроэрозии в зубчатых передачах и подшипниковых узлах стремятся к увеличению пятна контакта сопрягаемых деталей за счет увеличении ширины и модуля зубчатых колес, применения подшипников и других деталей больших габаритных размеров. Это приводит в конечном счете к неоправданному увеличению габаритных размеров машины и ее массы.

К недостаткам внешних токоподводящих устройств относится необходимость закрепления их на каждом свариваемом изделии.

К числу современных конструкций токоподводящих устройств относятся встроенные устройства со скользящим контактом по вращающимся элементам рабочего органа машины.

Механизм вращения выполняют с ручным, электромеханическим, пневматическим и реже гидравлическим приводом.

Манипуляторы с ручным приводом применяют для полуавтоматической сварки легких металлоконструкций. С целью повышения стабильности скорости вращения планшайбы со свариваемым изделием в кинематической цепи привода предусматривают самотормозящую передачу.

Компоновки кинематических цепей привода вращения планшайбы различают по месту расположения самотормозящей (червячной) передачи. Самотормозящую червячную пару располагают либо в начале, либо в конце кинематической цепи. Предпочтительной считается схема расположения червячной пары в начале кинематической цепи.

Конечная передача у большинства манипуляторов выполняется открытой. В отечественных манипуляторах чаще всего применяют передачу с внутренним зацеплением, так как она имеет меньшие габаритные размеры и лучше защищена от попадания грязи.

Регулирование необходимой скорости сварки осуществляется или сменными шестернями, или бесступенчатым регулированием с помощью вариаторов, или же изменением частоты вращения электродвигателя постоянного тока.

С применением бесступенчатого регулирования открываются более широкие технологические возможности использования оборудования.

Привод наклона планшайбы является наиболее нагруженным механизмом. Наибольшие технологические возможности имеют манипуляторы с поворотной рамой и манипуляторы кольцевого типа с углом поворота изделия на 360 o в двух плоскостях.

Манипуляторы с секторными и рычажными механизмами наклона наиболее компактны, максимальный угол наклона планшайбы 90—135 o . Наряду с зубчатыми секторами могут быть рекомендованы секторы с натянутой на них цепью. Чтобы избежать скручивания и перекоса стола, на манипуляторах большей грузоподъемности устанавливают два зубчатых сектора, что позволяет разгрузить каждый из них. Для разгрузки механизма наклона стола у таких манипуляторов планшайбу при ее горизонтальном положении располагают ниже оси наклона, приближая, таким образом, центр изделия к оси поворота.

Механизм подъема планшайбы выбирают в зависимости от грузоподъемности и требуемой величины вертикального хода планшайбы.

Подъем планшайбы может быть осуществлен:

- перемещением при помощи цеховых механизмов (кранов) на направляющей колонне с фиксацией в нужном положении переставными штырями;

- автономным ручным, электромеханическим или гидравлическим приводом с использованием в качестве исполнительных устройств передачи винт — гайка, реечкой или зубчатой nepедачи.

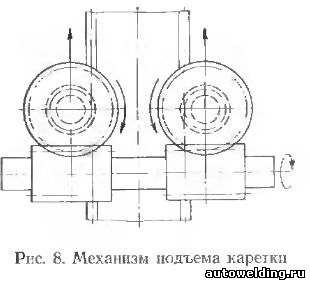

Наиболее целесообразным является механизм подъема с вертикальным ходом и электромеханическим приводом — одним винтом на двух колоннах, двумя винтами на двух колоннах. Для исключения перекашивающих усилий в механизмах подъема применяют зубчато-реечные передачи с размещением их по обеим сторонам стойки (рис. 8). Манипуляторы особо большой грузоподъемности имеют четыре колонны.

В мелкосерийном производстве для выполнения сборочно-сварочных операций, зачистки сварных швов и исправления дефектов сварного шва, выявленных при контроле, применяют одностоечные кантователи с ручным приводом поворота изделия.

Источник: Евстифеев Г.А. "Средства механизации сварочного производства"

Назначение и виды сварочных вращателей

Главное предназначение сварочных вращателей – осуществлять чёткую фиксацию деталей и поворачивать их с заданной скоростью. Благодаря вращателям можно значительно упростить сварочные операции, они позволяют мастеру без каких-либо проблем обрабатывать труднодоступные места, что особенно важно при работе с крупными металлоизделиями.

Механизм устройства даёт возможность освободить руки сварщика, а это позитивно сказывается на его концентрации и, в конечном счёте, на качестве соединения.

Сфера применения

Данное оборудование может использоваться при автоматической, полуавтоматической и ручной электродуговой сварке. Также вращатели часто применяют для так называемых наплавочных работ.

Ещё один плюс данного устройства состоит в том, что скорость вращения зафиксированного металлоизделия может настраиваться мастером-сварщиком индивидуально. Она должна в точности соответствовать скорости формирования конкретного шва.

Тем, кто находится в процессе выбора вращателя, обязательно нужно обратить внимание не только на тип прибора, но также на его вес, мощность, грузоподъёмность, максимальную и минимальную скорость вращения и так далее Точные технические характеристики и свойства могут варьироваться. У каждой конкретной модели они свои.

Основные типы

Можно выделить четыре основных типа вращателей для сварки:

- роликовые;

- горизонтальные;

- вертикальные;

- универсальные.

Роликовые вращатели применяют для сварочных работ с металлоизделиями, имеющими цилиндрическую форму. Такие детали с лёгкостью фиксируются в устройстве и двигаются благодаря роликам, расположенным внизу. Наиболее мощные модели вращателей роликового типа способны выдерживать нагрузки до 20 тонн, в них можно вставлять металлические заготовки длиной до четырёх метров.

Сварочный вращатель горизонтального типа, в соответствии с названием, осуществляет вращение заготовок вокруг горизонтальной оси. Поэтому его используют для создания соединений круговой и эллиптической формы.

В горизонтальном вращателе предусмотрено два основных механизма. На одном из них крепится деталь, а второй имеет специальный привод для вращения. Такая конструкция позволяет устанавливать во вращатель даже нестандартные детали длиной до 2,5 м. Вращатели горизонтального типа способны выдерживать вес изделий от 600 до 6300 кг в зависимости от модели.

Вертикальные вращатели по принципу действия мало чем отличаются от горизонтальных. Только в данном случае вращение зафиксированной металлической заготовки происходит по вертикальной оси.

Данный тип вспомогательного оборудования применяется, как правило, для сварки в среде инертных газов (в частности, аргона), а также под различными флюсами. Допустимый вес заготовки — 2000 кг, а максимально допустимая длина – до 2 м.

Универсальный сварочный вращатель даёт возможность устанавливать изделие в любое удобное положение и вращать его по любой оси (в том числе и угловой) с необходимой скоростью.

Данные вращатели нередко используют, когда выполняют сварку цилиндрических труб. Универсальные модели способны работать с деталями весом до 2000 кг и длиной от 0,5 до 1,9 м.

Назначение манипулятора

Помимо вращателей существуют и другие разновидности дополнительного сварочного оборудования — кантователь, позиционер, манипулятор. Особо подробно стоит рассказать о манипуляторах, потому что они их чаще всего применяют на производстве и в домашних условиях.

Манипулятор может перемещать или вращать деталь в любом направлении, которое необходимо для проведения сварочных работ. Он более универсален, чем вращатель.

Значимым преимуществом современных манипуляторов является лёгкость их переналадки. При желании, скорректировать работу таких аппаратов не составит труда.

Для этого надо лишь перенастроить программное обеспечение, то есть изменить рабочую программу, после чего инструмент начнёт двигаться по новой траектории. Линия соединения или линия шва в данном случае тоже претерпит изменения.

Модульная конструкция большинства распространённых сегодня манипуляторов позволяет с лёгкостью менять ориентацию рабочего инструментария. В результате один и тот же прибор можно использовать при различных технологиях сварки.

Некоторые разновидности манипуляторов

У каждого манипулятора есть своя область применения и свой принцип действия. Например, манипулятор типа «колонна» применяется при высокоточной сварке.

Прибор поддерживает горелку сварочного аппарата и потихоньку двигает её, контролируя тем самым перемещение электрода или струи пламени. Традиционный сварочный манипулятор указанного типа состоит из колонны, которая удерживает стрелу, а также тележки, двигающейся по специальным направляющим.

Причём направляющие похожи на латинскую букву V, они снабжены тормозами и механизмом аварийной остановки. Это гарантирует почти стопроцентную безопасность аппарата при сварочных работах.

Помимо стационарных манипуляторов-колонн в свободной продаже можно найти и портативные мобильные установки. Стационарные модели могут применяться, например, при создании автомобилей. А мобильные аппараты идеально подойдут для тех сварщиков, которые часто занимаются соединением труб в полевых условиях.

Наиболее востребованы универсальные сварочные манипуляторы. Они дают возможность работать с изделием и сварочным аппаратом максимально свободно, перемещать его, устанавливать под разным углом, задавать скорость, направление.

С помощью такой универсальной техники можно выполнять большой спектр технологических операций. Однако и стоит она достаточно дорого. Приобретать универсальный агрегат актуально в том случае, если часто приходится обрабатывать совершенно разные изделия, при штучном и малосерийном производстве.

Манипулятор, вращатель и любое иное оборудование, призванное облегчить процесс сварочных работ посредством автоматизации какого-либо действия, должно быть качественным и чётко выполнять свои функции.

Вдобавок ко всему такое оборудование требует максимально аккуратного применения в соответствии с инструкцией и правилами техники безопасности.

Манипуляторы сварочные (колонны)

Манипуляторы консольного типа MAB фирмы MECOME изготавливаются, в зависимости от требований клиента, с учетом следующих размеров:

- рабочей длины хода по вертикали и по горизонтали;

- несущей способности манипулятора в зависимости от оснащения для необходимого вида сварки (MIG, TIG, плазменной, сварки под флюсом).

Ключевые элементы конструкции установки:

1. Колонна

Колонна представляет собой коробчатую сварную конструкцию со вставными направляющими. По этим направляющим скользит суппорт, на котором устанавливается стрела. Колонна смонтирована на основании с помощью упорных шарикоподшипников. Благодаря этому ее можно вручную вращать на 360°. Механизм ручного блокирования позволяет зафиксировать колонну в любом промежуточном положении. На колонне смонтированы электрораспределительный шкаф и площадка опоры для установки источника тока.

2. Подъем стрелы

Движение стрелы на подъем осуществляется цепной передачей оснащенной противовесом. Цепь соединена с ведущей шестерней червячного редуктора, который приводится в движение электродвигателем переменного тока с самоторможением. Скорость подъема – от 0,8 до 1,5 м/мин в зависимости от модели установки.

3. Суппорт стрелы

Изготовлен из стальной пластины, с приваренными ребрами для увеличения жесткости конструкции. На суппорте устанавливаются ролики и подшипники линейного перемещения, которые охватывают направляющие как стрелы, так и колонны. Все ролики смонтированы на эксцентриковых осях, что позволяет выбрать зазоры и обеспечивает возможность регулирования усилия на направляющие. Кроме того, на суппорте размещаются также электродвигатель для перемещения стрелы и предохранительный механизм, предотвращающий самопроизвольное опускание суппорта.

4. Предохранительный механизм стрелы

Помимо электродвигателя с самоторможением, обеспечивающего подъем стрелы, в суппорте устанавливается дополнительное предохранительное устройство, которое вступает в действие в случае обрыва цепи или при ее снятии. Предварительно затянутая пружина толкает стальной зуб в сварную зубчатую рейку с передней стороны колонны и тем самым препятствует соскальзыванию стрелы вниз.

5. Стрела

Стрела имеет сварную коробчатую конструкцию с вставными направляющими. Ее перемещение в горизонтальной плоскости осуществляется с помощью зубчатой рейки и шестерни, приводимой в движение электродвигателем переменного тока со встроенным редуктором установленным на суппорте. Электродвигатель оснащен тахогенератором, для контроля скорости перемещения. Скорость перемещения регулируется бесступенчато в пределах от 0,2 до 2 м/мин с помощью потенциометра. Перемещение при позиционировании всегда выполняется на максимальной скорости, что никак не влияет на заданную скорость сварки.

6. Основание

Здесь предлагается три различных решения:

Неподвижное основание для крепления к полу, в комплекте с винтами регулировки по уровню;

7. Электрооборудование

Все компоненты электрооборудования объединены в едином шкафу, который смонтирован на колонне. На дверце шкафа находится главный выключатель, контрольные лампы и кнопка аварийного отключения. Имеется также пульт дистанционного управления, который, в зависимости от требований заказчика, может быть установлен как на стреле, рядом со сварочной головкой, так и непосредственно на шкафу. На пульте размещены органы управления манипулятором. На шкафу предусмотрен также штепсельный разъем, предназначенный для синхронизации работы манипулятора и сварочных позиционеров. На основании, колонне и стреле смонтированы электрические концевые выключатели. Установка питается от электросети трехфазным напряжением 380В, 50Гц. Для безопасности оператора, органы управления манипулятором имеют питание 24В.

Читайте также: