Сварочные материалы для автоматической сварки под флюсом

Обновлено: 04.10.2024

Правильный выбор марки сварочной (электродной) проволоки и флюса - один из главных элементов разработки технологии сварки под флюсом.

Электродная проволока: марки, обозначение, поставка

Химический состав электродной проволоки определяет состав металла шва и, следовательно, его механические свойства.

Стальная сварочная проволока, изготавливаемая по ГОСТ 2246-70, который предусматривает 77 марок проволоки.

В условные обозначения марок проволоки входит индекс Св (сварочная) и следующие за ним цифры и буквы. Цифры после индекса Св указывают среднее содержание углерода в сотых долях процента.

Так же, как и в марках стали, легирующие элементы в марках проволоки обозначаются буквами:

- А - азот;

- Ю - алюминий;

- Р - бор;

- Ф - ванадий;

- В - вольфрам;

- К - кобальт;

- С - кремний;

- Г - марганец;

- Д - медь;

- М - молибден;

- Н -никель;

- Б - ниобий;

- Е - селен;

- Т - титан;

- Х - хром.

Цифры, следующие за буквенными обозначениями химических элементов, указывают среднее содержание элемента в процентах. Если содержание легирующего элемента менее 1%, то ставится только соответствующая буква.

Буква А в конце условных обозначений марок низкоуглеродистой и легированной проволок указывает на повышенную чистоту металла по содержанию серы и фосфора. В проволоке марки СВ-08АА содержится не более 0,020% серы и не более 0,020% фосфора.

В условном обозначении сварочной проволоки перед индексом Св указывается цифра, обозначающая диаметр проволоки в мм, а после условного обозначения - номер ГОСТа.

Например: сварочная проволока диаметром 3 мм марки Св-08А, предназначенная для сварки (наплавки), с неомедненной поверхностью условно обозначается таким образом: проволока 3 Св-08А ГОСТ 2246-70.

Если проволока поставляется с омедненной поверхностью, то после марки проволоки ставится буква О.

Буква Э обозначает, что проволока предназначена для изготовления электродов.

Буквы Ш, ВД или ВИ обозначают, что проволока изготовлена из стали, выплавленной электрошлаковым или вакуумнодуговым переплавом, или переплавом в вакуумно-индукционных печах.

Сварочные проволоки делятся на:

- низкоуглеродистые (с суммарным содержанием легирующих элементов до 2%);

- легированные (суммарное содержание легирующих элементов от 2 до 6%) и высоколегированные (суммарное содержание элементов более 6%).

Проволока поставляется в бухтах массой до 80 кг. На каждой бухте крепят металлическую бирку с указанием завода-изготовителя, условного обозначения проволоки, номера партии и клейма технического контроля. По соглашению сторон проволоку могут поставлять намотанной на катушки или кассеты.

Транспортировать и хранить проволоку следует в условиях, исключающих ее ржавление, загрязнение и механическое повреждение. Если же поверхность проволоки загрязнена или покрыта ржавчиной, то перед употреблением ее необходимо очистить. Проволоку очищают при намотке ее на кассеты в специальных станках, используя наждачные круги. Для удаления масел используют керосин, уайт-спирит, бензин и др. Для устранения влаги применяют термическую обработку: прокалку при температуре 100 - 150°С. Рекомендуется также обрабатывать проволоку в 20%-ном растворе серной кислоты с последующей прокалкой при температуре 250°С 2-2,5 ч. Необходимость в обработке электродной проволоки перед сваркой отпадает, если использовать омедненную проволоку.

В соответствии с требованиями EN 756 обозначение сварочных проволок строится по схеме:

Ni0,5 ? Ni = 0,4. 0,8;

Сварочные флюсы: функции, классификация, общие требования

Сварочный флюс - один из важнейших элементов, определяющих качество металла шва и условия протекания процесса сварки. От состава флюса зависят составы жидкого шлака и газовой атмосферы. Взаимодействие шлака с металлом обусловливает определенный химический состав металла шва. От состава металла шва зависят его структура, стойкость против образования трещин. Состав газовой атмосферы обусловливает устойчивость горения дуги, стойкость против появления пор и количество выделяемых при сварке вредных газов.

Функции сварочных флюсов

Флюсы выполняют следующие функции:

- физическую изоляцию сварочной ванны от атмосферы;

- стабилизацию дугового разряда;

- химическое взаимодействие с жидким металлом; металла шва;

- формирование поверхности шва.

Лучшая изолирующая способность - у флюсов с плотным строением частиц мелкой грануляции. Однако при плотной укладке частиц флюса ухудшается формирование поверхности шва. Достаточно эффективная защита сварочной ванны от атмосферного воздействия обеспечивается при определенной толщине слоя флюса.

Необходимая высота слоя флюса для сварки низкоуглеродистых и низколегированных сталей на различных режимах следующая:

| Сварочный ток, А | 200 - 400 | 600 - 800 | 1000 - 1200 |

|---|---|---|---|

| Высота слоя флюса, мм | 25 - 35 | 35 - 40 | 45 - 60 |

В состав флюса вводят элементы-стабилизаторы, повышающие стабильность горения дуги. Введение этих элементов позволяет применять переменный ток для сварки, более широко варьировать режимы сварки.

Химический состав металла шва формируется за счет основного и электродного металлов. Состав флюса также может приводить к изменениям химического состава металла шва. Однако эти изменения возможны, как правило, только в пределах долей процента. Для легирования металла шва применяют керамические флюсы.

Формирующая способность флюсов определяется вязкостью шлака, характером ее зависимости от температуры, межфазным натяжением на границе металл- шлак и т. п. Формирующая способность в значительной степени зависит от мощности дуги. При сварке мощной дугой (ток свыше 1000 А) хорошее формирование обеспечивают "длинные" флюсы, вязкость которых при повышении температуры монотонно уменьшается. При сварке кольцевых швов малого диаметра для предотвращения отекания шлака следует использовать "короткие" флюсы, вязкость которых резко уменьшается с повышением температуры.

Существенное влияние на формирование шва оказывает газопроницаемость флюса, которая определяется размерами частиц и насыпной массой флюса. Рекомендуемые размеры частиц стекловидного флюса в зависимости от мощности дуги, обеспечивающие удовлетворительное формирование шва, приведены ниже.

| Сварочный ток, А | 200 - 600 | 600 - 1200 |

|---|---|---|

| Грануляция частиц, мм | 0,25 – 1,6 | 0,4 – 2,5 |

Классификация флюсов

Флюсы можно классифицировать по:

- способу изготовления;

- химическому составу;

- строению и размеру частиц;

- назначению.

По способу изготовления флюсы подразделяются на:

- плавленые;

- керамические;

- механические смеси.

Плавленые флюсы получают путем сплавления компонентов шихты в электрических или пламенных печах.

Керамические флюсы производят из смесей порошкообразных материалов, скрепляемых с помощью клеящих веществ, главным образом жидкого стекла. Спеченные флюсы изготовляют путем спекания компонентов шихты при повышенных температурах без их сплавления. Полученные комки затем измельчают до требуемого размера.

Флюсы-смеси изготовляют механическим смешением крупинок различных материалов или флюсов. Большим недостатком механических смесей является склонность к разделению на составляющие при транспортировке и в процессе сварки вследствие разницы в плотности, форме и размере крупинок. Поэтому механические смеси не имеют постоянных составов и сварочных свойств и недостаточно надежно обеспечивают получение стабильного качества сварных швов.

В зависимости от химического состава флюсы классифицируют по содержанию:

Низкокремнистые флюсы содержат менее 35% оксида кремния (SiO2). При содержании более 1% оксида марганца (МnО) флюс называют марганцевым. Высококремнистые флюсы содержат более 35% SiО2; в составе безмарганцевых флюсов менее 1% MnO. Особую группу при классификации флюсов по химическому составу занимают бескислородные флюсы.

По степени легирования различают флюсы:

- пассивные (практически не легирующие металл шва);

- слаболегирующие (плавленые);

- и легирующие (керамические).

По строению частиц плавленые флюсы разделяют на:

- стекловидные (прозрачные зерна)

- пемзовидные (зерна пенистого материала белого или светлых оттенков желтого, зеленого, коричневого и других цветов).

Пемзовидные флюсы имеют меньшую насыпную массу (0,7-1,0 кг/дм 3 ), чем стекловидные (1,1-1,8 кг/дм 3 ). Наибольшее применение нашли плавленые флюсы.

В зависимости от назначения и преимущественного применения различают флюсы для электродуговой и для электрошлаковой сварки, а также для механизированной сварки и наплавки углеродистых сталей, легированных сталей, цветных металлов и сплавов. Такое разделение в известной степени условно, поскольку флюсы, преимущественно применяющиеся для сварки и наплавки металлов или сплавов одной группы, могут быть с успехом использованы для сварки и наплавки металлов другой группы. Вместе с тем флюсы, предназначенные для сварки одних цветных металлов или одних марок легированных сталей, могут оказаться непригодными для сварки других цветных металлов или других марок легированных сталей.

Общие требования к флюсу

Флюсы для механизированной сварки должны обеспечивать устойчивое протекание процесса сварки, отсутствие кристаллизационных трещин и пор в металле шва, требуемые механические свойства металла шва и сварного соединения в целом, хорошее формирование шва, легкую отделимость шлаковой корки, минимальное выделение токсичных газов при сварке, а также иметь низкую стоимость и возможность массового промышленного изготовления.

В соответствии с EN 760 сварочные флюсы классифицируют по химическому составу как показано в таблице ниже.

Классификация (типы) флюсов по химическому составу

Al2O3 > 20%; CaF2 (общее содержание фтора) 20%

SiO 2 20%; CaF2 (общее содержание фтора) > 15%

Сочетания флюс-проволока при сварке под флюсом

Если сварочно-технологические характеристики процесса сварки под флюсом определяются в основном свойствами флюса, то механические свойства металла швов и сварных соединений зависят от сочетаний "флюс-проволока".

Получение качественных швов на углеродистых и некоторых низколегированных конструкционных сталях обеспечивается путем использования следующих сочетаний флюсов и сварочных проволок: плавленый высококремнистый марганцевый флюс и низкоуглеродистая или марганцовистая сварочная проволока, плавленый высококремнистый безмарганцевый флюс и марганцовистая сварочная проволока, керамический флюс и низкоуглеродистая или марганцовистая проволока.

При использовании плавленого высококремнистого марганцевого флюса и низкоуглеродистой или марганцовистой сварочной проволоки либо плавленого высококремнистого безмарганцевого флюса и марганцовистой сварочной проволоки последняя должна быть из кипящей или полуспокойной стали. Успокоение металла сварочной ванны и предупреждение пористости при сварке кипящей стали осуществляется в результате введения некоторого количества кремния из флюса в зону сварки. Легирование металла шва марганцем с целью повышения его стойкости против образования кристаллизационных трещин производится через флюс (первое и третье сочетания) или через проволоку (второе и третье сочетания).

Сварочные свойства высококремнистых марганцевых флюсов несколько лучше, чем свойства высококремнистых безмарганцевых. Положительной характеристикой высококремнистых марганцевых флюсов является высокая стойкость сварных швов против образования кристаллизационных трещин. Это обусловливается малым переходом серы из флюсов данного типа в металл шва и сравнительно сильным выгоранием углерода из металла сварочной ванны. Кроме того, на качество шва положительно влияет более низкое по сравнению с марганцовистой проволокой содержание углерода в низкоуглеродистой проволоке, используемой в сочетании с высококремнистыми марганцевыми флюсами. При сварке под ними пористость сварных швов меньше, чем при сварке под высококремнистыми безмарганцевыми флюсами.

Если прочность и химический состав металла шва определяются химическими составами сварочной проволоки и основного металла, то его ударная вязкость в значительной степени зависит от флюса. Высокая ударная вязкость металла шва обеспечивается при его мелкокристаллической структуре, низком содержании неизбежных вредных примесей и неметаллических включений. Для выполнения этих требований во флюсе обычно снижают содержание SiO2. Поэтому при сварке низколегированных сталей преимущественно применяются низкокремнистые флюсы. Дополнительным требованием является возможно более низкое содержание водорода в металле шва. Измельчению структуры металла шва способствует также уменьшение погонной энергии сварки. Однако при этом уменьшается эффективность процесса сварки вследствие увеличения количества проходов.

В процессе сварки современных низколегированных сталей повышенной прочности допускается лишь ограниченный подвод тепла для исключения повреждения структуры основного металла в околошовной зоне. Это требование обеспечивается путем наложения многослойных швов при сварке металла средней и большой толщины. В связи с этим флюсы, предназначенные для сварки таких сталей, должны обеспечивать легкую отделимость шлаковой корки, высокие качество формирования шва и его механические свойства. В результате повышения механических свойств металла шва путем применения соответствующего сочетания флюса и проволоки исключается необходимость наложения неэкономичных тонких швов при многопроходной сварке толстого металла.

Реакции шлак-металл и газ-металл, восстановление и выгорание элементов

Во время сварки плавлением происходит взаимодействие между жидкими шлаком и металлом. Длительность этого взаимодействия обычно очень невелика. При электродуговой сварке она колеблется от 10 с до 1 мин. Взаимодействие прекращается после затвердевания металла и шлака. Несмотря на кратковременность, реакции взаимодействия между шлаком и металлом при электродуговой сварке могут проходить очень энергично, что обусловливается высокой температурой нагревания металла и шлака, большими поверхностями их контактирования и сравнительно большим относительным количеством шлака.

Взаимодействие между шлаком и металлом описывается реакциями вытеснения из шлака в металл одного элемента другим или распределения между шлаком и металлом. Реакции вытеснения преимущественно ведут к обогащению или обеднению металла шва легирующими элементами, реакции распределения - к образованию в металле шва неметаллических включений.

В процессе реакций вытеснения на поверхностях контактирования жидких металла и шлака взаимодействуют атомы металла и молекулы окислов шлака. Весьма существенную роль при этом играют реакции восстановления кремния и марганца:

(МnО) + [Fe] = (FeO) + [Mn]; (SiO2) + 2 [Fe] = 2 (FeO) + [Si].

Символы в круглых скобках обозначают элементы и соединения, находящиеся в шлаке, в квадратных - в металле. При высоких температурах реакции преимущественно идут слева направо (восстановление марганца и кремния из шлака в металл), при снижении температуры - справа налево (окисление марганца и кремния и переход их из металла в шлак). Направление реакций зависит также от концентрации реагирующих веществ. Если в металле сварочной ванны содержится мало марганца и кремния, а в шлаке много МпО и SiO2 и мало FeO, марганец и кремний при высоких температурах (вблизи дуги) восстанавливаются из шлака в металл. Если в металле сварочной ванны много марганца и кремния, а в шлаке нет МпО и SiO2, или много FeO, марганец и кремний окисляются даже в зоне высоких температур сварочной ванны.

Реакции взаимодействия между шлаком и металлом сварочной ванны проходят в условиях быстрого изменения температуры и постоянного обновления состава реагирующих фаз. В связи с этим изменяются как интенсивность прохождения этих реакций, так и их направление. Однако, хотя взаимодействие шлака и металла при сварке не достигает состояния равновесия, оно всегда направлено в сторону его установления.

Интенсивность взаимодействия шлака и металла зависит от режима сварки, причем, наиболее сильно на нее влияют сила тока и напряжение дуги; плотность тока и скорость сварки оказывают малое влияние. Уменьшение силы тока и увеличение напряжения дуги усиливают взаимодействие шлака и металла, увеличивают интенсивность восстановления или окисления кремния и марганца при сварке, усиливают переход серы и фосфора из шлака в металл или из металла в шлак. При автоматической сварке под флюсом заданный режим поддерживается постоянным, в единицу времени плавятся определенные количества электродного и основного металлов, одинаково проходят процессы взаимодействия металлической, шлаковой и газовой фаз при высоких температурах. Благодаря постоянству режима автоматической сварки получается шов стабильного химического состава. Если известны химический состав основного металла и сварочной или присадочной проволоки, а также характер изменения химического состава металла сварочной ванны в результате взаимодействия со шлаковой или газовой фазой, то можно заранее приблизительно рассчитать химический состав шва, который получится при сварке на выбранном режиме.

Обращение с флюсами для сварки и их хранение

Во избежание появления пор в швах влажность сварочных флюсов не должна превышать установленных норм. Влажность флюса АН-60 не должна превышать 0,05%; для остальных марок плавленных флюсов, выпускаемых по ГОСТ 9087-81 не более 0,10%.

Флюсы повышенной влажности просушивают в печах при 100-110°С (стекловидные флюсы) и 290-310°С (пемзовидные флюсы). Фторидные флюсы прокаливают при 500-900°С.

При повторном использовании флюсов размеры их частиц уменьшаются. Поэтому следует периодически просеивать флюс через сито и произоводить сварку под флюсом на меньших сварочных токах.

Материалы для сварки под флюсом

Создание промышленного способа автоматической сварки под флюсом и внедрение его в производство в нашей стране неразрывно связано с именем Героя Социалистического Труда академика Е.О. Патона. Им лично и руководимым им коллективом сотрудников Института электросварки Академии наук Украинской ССР проделана огромная работа по изучению, развитию и промышленному внедрению автоматической сварки под флюсом. В результате многолетней упорной работы коллектива Института создана технология сварки под флюсом, разработаны составы и методы производства флюсов, созданы оригинальные конструкции автоматов, в результате чего наша страна далеко опередила другие страны в разработке и освоении этого важнейшего технологического процесса и в этой области занимает сейчас ведущее положение в мировой технике. В развитии способа автоматической сварки под флюсом деятельное участие принимали и принимают коллективы многих заводов, исследовательских институтов и лабораторий нашей страны.

Сущность и особенности сварки под флюсом

При сварке под флюсом сварочная дуга между концом электрода и изделием горит под слоем сыпучего вещества, называемого флюсом.

Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса в зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

- Сварка в цеховых и монтажных условиях

- Сварка металлов от 1,5 до 150 мм и более;

- Сварка всех металлов и сплавов, разнородных металлов.

Оборудование для сварки под флюсом

Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом:

- с постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги);

- аппараты с автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием).

В сварочных головках с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода.

Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой.

В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтампер ной характеристикой.

Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменением крутизны внешней характеристики источника питания.

Необходимую скорость подачи электродной проволоки устанавливают или сменными зубчатыми шестернями (ступенчатое регулирование), или изменением числа оборотов двигателя постоянного тока (плавное регулирование). Для расширения пределов регулирования скорости подачи в последнее время - часто используют плавно-ступенчатое регулирование (двигатель постоянного тока и редуктор со сменными шестернями).

На аппаратах с автоматическим регулятором напряжение на дуге задается и автоматически поддерживается постоянным во время сварки.

Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания.

Настройка других параметров режима сварки (скорости сварки, вылета электрода, вы соты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата.

Материалы для сварки под флюсом

Электродная проволока. Правильный выбор марки электродной проволоки для сварки - один из главных элементов разработки технологии механизированной сварки под флюсом. Химический состав электродной проволоки определяет состав металла шва и, следовательно, его механические свойства.

Для сварки сталей предназначена проволока по ГОСТ 2246—70 Проволока стальная сварочная». В соответствии с этим ГОСТом выпускают низкоуглеродистую, легированную и высоколегированную проволоку диаметром 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 мм. Проволока поставляется в бухтах массой до 80 кг. На каждой бухте крепят металлическую бирку с указанием завода-изготовителя, условного обозначения проволоки, номера партии и клейма технического контроля. По соглашению сторон проволоку могут поставлять намотанной на катушки или кассеты. Транспортировать и хранить про волоку следует в условиях, исключающих ее ржавление, загрязнение и механическое повреждение. Если же поверхность проволоки загрязнена или покрыта ржавчиной, то перед употреблением ее необходимо очистить. Проволоку очищают при намотке ее на кассеты в специальных станках, используя наждачные круги. Для удаления масел используют керосин, уайт-спирит, бензин и др. Для устранения влаги применяют термическую обработку: прокалку при температуре 100 - 150 °С. ЦНИИТМАШ рекомендует обрабатывать проволоку в 20%-ном растворе серной кислоты с последующей прокалкой при температуре 250 °С 2 - 2,5 ч. Необходимость в обработке электродной проволоки перед сваркой отпадает, если использовать омедненную проволоку .Для механизированной сварки под флюсом и по флюсу алюминия и его сплавов используют сварочную проволоку, выпускаемую по ГОСТ 7871-75 «Проволока сварочная из алюминия и алюминиевых сплавов». ГОСТ 16130-72 «Проволока и прутки из меди и сплавов на медной основе сварочные» предъявляет требования к проволоке для сварки меди и ее сплавов. Подготовка этих проволок к сварке во многом определяет качество сварного соединения. Как правило, подготовка этих проволок к сварке такая же, как и основного металла. Наилучшие результаты обеспечивает химическая обработка или электролитическое полирование.

Сварочные флюсы. Сварочный флюс - один из важнейших элементов, определяющих качество металла шва и условия протекания процесса сварки. От состава флюса зависят составы жидкого шлака и газовой атмосферы. Взаимодействие шлака с металлом обусловливает определенный химический состав металла шва. От состава металла шва зависят его структура, стойкость против образования трещин. Состав газовой атмосферы обусловливает устойчивость горения дуги, стойкость против появления пор и количество выделяемых при сварке вредных газов.

Функции флюсов. Флюсы выполняют следующие функции: физическую изоляцию сварочной ванны от атмосферы, стабилизацию дугового разряда, химическое взаимодействие с жидким металлом, легирование металла шва, формирование поверхности шва.

Автоматическая сварка под слоем флюса

Сварка под флюсом – дуговая сварка, при которой дуга горит под слоем порошкообразного сварочного флюса.

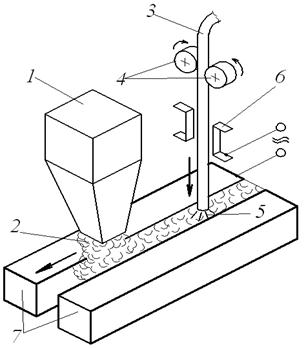

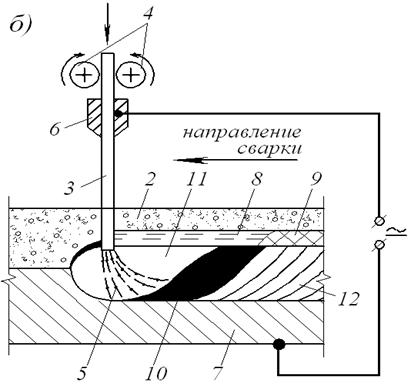

По степени механизации процесса различают автоматическую сварку под флюсом (подача электрода в зону сварки и перемещение электрода вдоль свариваемых кромок механизированы) и механизированную (механизирована только подача электрода). Схема процесса автоматической сварки под слоем флюса приведена на рис. 10.8.

Электродная проволока с помощью ведущего и нажимного роликов подается в зону сварки. Кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера. Толщина слоя флюса составляет t ≈ 30…50 мм. Сварочный ток подводится к электроду через токопроводящий мундштук, находящийся на небольшом расстоянии (40…60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом.

Пары и газы, образующиеся в зоне дуги, создают вокруг нее замкнутую газовую полость. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. Тонкий слой металла сохраняется лишь у основания дуги. В таких условиях обеспечивается глубокий провар основного металла. Дуга горит в газовой полости, закрытой расплавленным шлаком, в результате чего значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

По мере перемещения дуги вдоль свариваемых кромок наплавленный металл остывает и образуется сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва. Образовавшуюся при остывании жидкого шлака корку вместе с нерасплавленным флюсом после окончания сварки удаляют.

Преимуществами сварки под флюсом перед ручной являются:

1. Высокая производительность, превышающая производительность ручной сварки в 5…10 раз. Это достигается за счет применения больших токов, более концентрированного и полного использования теплоты в закрытой зоне дуги, снижения трудоемкости за счет механизации процесса сварки.

2. Высокое качество металла шва вследствие хорошей защиты сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака.

Рис. 10.8. Схема процесса автоматической сварки под слоем флюса:

а – схема сварки; б – сварочный процесс в зоне дуги;

1 – бункер; 2 – нерасплавленный флюс; 3 – электродная проволока;

4 – ведущий и нажимной ролики; 5 – сварочная дуга; 6 – токоподводящий мундштук; 7 – свариваемое изделие; 8 – жидкотягучая пленка шлака;

9 – шлаковая корка; 10 – сварочная ванна (расплавленный металл);

11 – замкнутая парогазовая полость; 12 – сварной шов

3. Экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20…30%, а при автоматической сварке под флюсом они не превышают 2…5%.

4. Улучшение условий труда сварщиков.

Однако автоматическая сварка имеет свои недостатки: ограниченная маневренность сварочных автоматов; сварка выполняется, главным образом, в нижнем положении; невозможность визуального наблюдения за горением дуги и формированием шва; засыпка и уборка флюса требуют дополнительных трудозатрат.

Сварочным флюсом называется неметаллический материал, расплав которого необходим для сварки и улучшения качества шва. Флюс защищает дугу и сварочную ванну от вредного воздействия окружающего воздуха и осуществляет металлургическую обработку сварочной ванны. Флюс должен обеспечивать хорошее формирование и надлежащий химический состав шва, высокие механические свойства сварного соединения, устойчивость процесса сварки. По способу изготовления флюсы разделяют на плавленые и неплавленые. Плавленые флюсы представляют сплав окислов и солей SiO2, MnО, CaF2 (флюсы марок АН-348А, ОСЦ-45). Неплавленые флюсы (керамические) – это механическая смесь элементов, окислов и солей (рутил, марганцевая руда, кварцевый песок, марганец).

Преимуществом плавленых флюсов являются высокие технологические свойства (защита и формирование шва, отделимость шлаковой корки) и механическая прочность. Преимуществом керамических флюсов является возможность легирования металла шва через флюс. Наиболее широкое распространение получили плавленые флюсы.

Оборудование для сварки под слоем флюса.Сварочное оборудование по своему назначению делят на два вида: основное, с помощью которого осуществляют собственно сварку; вспомогательное, предназначенное для установки и перемещения свариваемых конструкций, сварочных автоматов, полуавтоматов в процессе сварки (манипуляторы, вращатели, кантователи, тележки, площадки, столы и т.п.).

Для выполнения сварки под слоем флюса предназначены подвесные сварочные автоматы (А-1401, А-639 и др.) и автоматы тракторного типа (АДФ-1001, АДФ-1202). В процессе сварки подвесные автоматы перемещаются вдоль шва по специальным направляющим, закрепленным над свариваемыми конструкциями. Сварочные тракторы могут перемещаться вдоль шва как по направляющим, так и непосредственно по конструкции.

Трактор комплектуется сварочным выпрямителем марки ВДУ-1202, в который встроен блок управления трактором.

Технические характеристики сварочного трактора АДФ-1202 представлены в табл. 10.3.

Технические характеристики сварочного трактора АДФ-1202

| Параметр | Характеристика |

| Напряжение питания (50 Гц), В Номинальная потребляемая мощность, кВА Максимальный сварочный ток, А Диапазон регулирования сварочного тока, А Род сварочного тока Защитная среда Диапазон регулирования напряжения на дуге, В Диаметр электродной проволоки, мм Скорость подачи электродной проволоки, м/мин Скорость сварки, м/мин Масса: источника питания, кг сварочного трактора, кг | 3×380 300…1250 постоянный флюс 24…56 2…6 1…6 0,2…2 |

Трактор обеспечивает возможность выполнения стыковых и угловых швов вертикальным и наклонным электродами. При сварке электрод может находиться в пределах колесной базы трактора или вне ее, то есть. может быть вынесен в сторону. Для корректировки положения электродов относительно шва предусмотрено его перемещение в поперечном направлении.

Механизированная сварка под слоем флюса выполняется с помощью полуавтоматов, не имеющих механизма перемещения электродов вдоль шва. Это перемещение сварщик выполняет вручную.

Выбор режима автоматической сварки и его влияние на форму шва. Форма и размеры шва оказывают существенное влияние на структуру сварного шва и механические свойства сварного соединения и определяются режимами сварки. Параметры режима сварки: величина сварочного тока, напряжение дуги, род и полярность тока, диаметр электрода, скорость сварки, скорость подачи электрода, величина вылета электрода, положение изделия, марка и грануляция флюса.

С увеличением сварочного тока увеличивается количество выделяемого тепла и повышается давление дуги. Дуга углубляется в основной металл, глубина провара возрастает. В результате погружения дуги ширина провара изменяется незначительно. Увеличение тока повышает скорость плавления электродной проволоки.

Повышение напряжения на дуге влечет за собой увеличение площади основания конуса дуги, следовательно, и ширины шва. При повышении напряжения глубина провара увеличивается незначительно.

С уменьшением диаметра электрода при неизменной силе тока увеличивается плотность тока, уменьшается блуждание дуги, происходит концентрация тепла на малой площади свариваемого металла и, следовательно, уменьшается ширина шва и увеличивается глубина провара.

При высоких скоростях сварки уменьшаются глубина и ширина провара. На глубину провара также оказывают влияние размеры зерен флюса. При применении более мелкого флюса глубина провара увеличивается.

Сварка под флюсом (SAW)

При сварке под флюсом сварочная дуга горит между изделием и торцом сварочной проволоки. По мере расплавления проволока автоматически подается в зону сварки. Дуга закрыта слоем флюса. Сварочная проволока перемещается в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (полуавтоматическая сварка).

Под влиянием тепла дуги основной металл и флюс плавятся, причем флюс образует вокруг зоны сварки эластичную пленку, изолирующую эту зону от доступа воздуха. Капли расплавляемого дугой металла сварочной проволоки переносятся через дуговой промежуток в сварочную ванну, где смешиваются с расплавленным основным металлом. По мере перемещения дуги вперед металл сварочной ванны начинает охлаждаться, так как поступление тепла к нему уменьшается. Затем он затвердевает, образуя шов. Расплавляясь, флюс превращается в жидкий шлак, который покрывает поверхность металла и остается жидким еще некоторое время после того, как металл уже затвердел. Затем шлак затвердевает, образуя на поверхности шва шлаковую корку.

Одной из разновидностей этого способа сварки является сварка по флюсу. При этом используется значительно меньшая толщина слоя флюса, чем при сварке под флюсом. Дуга горит в условиях свободного доступа воздуха. Расплавляемый металл проволоки при переходе через дуговой промежуток не имеет шлаковой защиты. Металл сварочной ванны и шов покрыты тонким слоем шлака. При сварке по флюсу металл значительно хуже защищен от воздуха, чем в процессе сварки под флюсом. Кроме того, излучение дуги и интенсивное выделение дыма и паров оказывают вредное действие на обслуживающий персонал. Этот способ сварки используется для сварки алюминия и его сплавов.

Оборудование для сварки под флюсом: характеристики источника питания, тип тока

- С постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги) – для сварки проволокой до 3 мм

- С автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием) – для сварки проволокой диаметром более 3 мм.

В сварочных головках с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода. Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой (см. статью Вольт-амперная характеристика дуги).

В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтамперной характеристикой.

Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменяя напряжение холостого хода внешней характеристики источника питания.

На аппаратах с авторегулированием напряжение на дуге задается на пульте управления и автоматически поддерживается постоянным во время сварки. Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания.

Настройка других параметров режима сварки (скорости сварки, вылета электрода, высоты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата.

Конструкция соединения для сварки под флюсом

Форму разделки кромок для механизированной сварки под флюсом выбирают в зависимости от толщины свариваемых изделий и в соответствии с:

- -79 "Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. Основные типы и конструктивные элементы" -75 "Автоматическая и полуавтоматическая сварка под флюсом. Соединения сварные под острыми и тупыми углами" -70 "Швы сварных соединений из двухслойной коррозионно-стойкой стали" -78 "Сварные соединения и швы. Электрошлаковая сварка. Основные типы и конструктивные элементы".

Область применения сварки под флюсом

Механизированная сварка под флюсом является одним из основных способов сварки плавлением. Если в первые годы освоения сварку под флюсом применяли только при изготовлении сварных конструкций из низкоуглеродистых сталей, то сейчас успешно сваривают низколегированные, легированные и высоколегированные стали различных классов, сплавы на никелевой основе. Освоена сварка под флюсом титана и его сплавов. Под флюсом сваривают медь и ее сплавы, а также алюминий и алюминиевые сплавы. Изделия, полученные сваркой под флюсом, надежно работают при высоких температурах и в условиях глубокого холода, в агрессивных средах, в вакууме и в условиях высоких давлений.

Наиболее выгодно использовать механизированную сварку под флюсом при производстве однотипных сварных конструкций, имеющих протяженные швы и удобных для удержания флюса. Экономически целесообразнее сваривать под флюсом металл толщиной от 1,5 - 2,0 до 60 мм. Нецелесообразно сваривать конструкции с короткими швами.

Технологии сварки под флюсом одной или несколькими проволоками

Существуют разновидности сварки под флюсом, когда в некоторых случаях целесообразно применение двухдуговой или многодуговой сварки. При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом дуги, горящие в общую ванну, питаются от одного источника. Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла.

Электроды по отношению к направлению сварки могут быть расположены последовательно или перпендикулярно. При последовательном расположении глубина проплавления шва несколько увеличивается, а при перпендикулярном уменьшается. Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

При двухдуговой сварке используют два электрода (при многодуговой несколько). Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей. Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплавлениям - подрезам по кромкам шва. При двухдуговой сварке вторая дуга, горящая в отдельную ванну, электродом, наклоненным углом вперед (угол ?=45-60°), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов. Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги - переменный, для другой - постоянный).

Особенности автоматической сварки под флюсом

Автоматическая сварка под флюсом рассматривается как процесс жесткого соединения двух металлических поверхностей при помощи электрической дуги между проволокой и швом под расплавленным слоем флюса. Данный метод применяют в стационарных условиях (заводской цех, верфь) для работы со сталью и разнородными металлами в диапазоне 1,5-150 мм толщины.

Технология процессов

Автоматическую дуговую сварку под флюсом на промышленные рельсы во время 2-й Мировой войны поставил академик Е. О. Патон в киевском институте, который сегодня носит его имя. Но сама идея данного метода принадлежит Н. Г. Славянову: в качестве флюса он использовал мелкодробленое стекло.

Как это работает

Схема дуговой сварки под флюсом выглядит так, как это показано на фото вверху, но все эти процессы лучше рассмотреть более подробно. В результате плавки/испарения флюса с металлом образуется газовое облако, которое окутывает сварочную дугу или газовый факел. В процессе гашения непрерывного электрического разряда в сварочной ванне образуется корка шлака, которая легко отслаивается.

Преимущество работы с автоматом перед ручной сваркой в данном случае заключается в том, что резко сокращаются потери на угар и разбрызгивание металла, хотя принцип процесса в любом случае остается неизменным.

В промышленности в качестве электродов чаще всего применяется сварочная проволока разного диаметра. Но также есть потребность в ленточных электродах толщиной до 2 мм и шириной до 40 мм или в комбинации проволока-лента.

В среднем насыпной флюс весит 1,5 г/см2 и его давление на расплавленный металл составляет 7-9 г/см2. Такого прижима вполне достаточно для исключения механических воздействий электрической дуги на сварочную ванну: даже при очень больших токах шов формируется правильно.

Важно! Дуговая сварка без флюса при силе тока выше 500 A практически невозможна. Происходит разбрызгивание металла, не сдерживаемого газовым облаком, тогда как под флюсом можно применять токи до 3000-4000 A без ущерба для ударопрочности, вязкости и эстетичности шва.

Примечание. Для погружной дуговой сварке под флюсом существует английская аббревиатура SAW (Submerged Arc Welding).

Роль флюса при сварке

Суть соединения металлов или, что такое дуговая сварка под флюсом, станет понятнее, если разобраться в принципах действия этих самых флюсов. По предназначению он выполняет функции, соответствующие покрытию или обмазке электродов для обычной дуговой сварки. В самом процессе производства всегда присутствуют высокие температуры, плавящие этот состав, что почти полностью перекрывает доступ воздуха, а точнее, O2 в область шва и растворяющие оксиды по кромке соединения. Совокупность таких процессов максимально оптимизирует условия для создания дуги.

Классификация подбора

В зависимости от металла, меняются физические параметры процесса, следовательно, для повышения качества используются разные флюсы. Для компоновки того или иного состава применяются различные фториды, оксиды и подобные им элементы.

При подборке особое внимание уделяется химическому составу, который можно классифицировать как:

- алюминатно-основные (по маркировке AB);

- алюминатно-рутиловые (по маркировке AR);

- кальций-силикатные (по маркировке CS);

- марганец-силикатные (по маркировке MS);

- флюоритно-основные (по маркировке FB);

- и др (по маркировке W).

Основа различия флюсов заключается в их активности при взаимодействии основного металла детали с присадочным материалом. Например, пассивные флюсы содействуют образованию газового облака, которое никак не отражается на химическом составе соединяемых материалов. Слаболегирующие категории легируют сварочный шов небольшим количеством кремния (Si), марганца (Mn) и др., придавая ему ударную вязкость.

Виды по назначению

Что нужно учитывать при выборе сварочных флюсов:

- Низкоуглеродистые стали. Здесь возможны два варианта: это флюсы с повышенным содержанием кремния (Si) и марганца (Mn) либо сварочный пруток с легирущими добавками, но с малым содержанием и даже полным отсутствием Mn.

- Низколегированные стали. Химическая инертность флюса однозначно должна быть более высокой, чем в первом рассмотренном случае. Здесь элементы Si и Mn не используются либо присутствуют в малых дозах – их заменяет флюорит (CaF2), также известный, как плавиковый шпат. Это способствует образованию легкоплавких шлаков, которые с лёгкостью отделяются от шва. Такие флюсы зачастую делают с содержанием оксида алюминия (Al2O3) и негашеной известью (CaO).

- Активные металлы (титан - Ti). Применяются фторидные/хлоридные соли щелочных металлов. Примеси O2 в данном случае исключены – они резко понижают пластичность швов.

Таблица с примерами назначений сварочных флюсов:

Для газосварки

Технология сварки под флюсом также включает в себя газосварку цветметов, чугуна, инструментальных сталей (содержание C от 0,7%) с использованием защитного газового слоя. Для этого применяются пастообразные и порошковые флюсы, которые наносятся на:

- кромку стыкуемых деталей;

- присадочный пруток;

- непосредственно в сварную ванну.

Подача флюса в рабочую сварочную зону осуществляется разными путями и это зависит от физических характеристик материала. Например, порошковые композиты склонны сдуваться газовым факелом, поэтому необходимо следить за равномерным поступлением флюса в расплав.

Существующие нормативы

Согласно РД 34.15.132-96 дуговая сварка под слоем флюса производится по следующим параметрам, указанным в таблице ниже.

Технология автоматической сварки под флюсом подразумевает дозированную ручную или автоматическую присыпку порошка из бункера. У данного метода есть один существенный недостаток: он не позволяет проводить работы в нижнем положении. Тем не менее, для сварки трубопроводов решение нашлось: прокручиваются сами трубы, в то время как головка горелки вместе с подающим устройством остаются неподвижными. Огромным преимуществом в этом вопросе обладает сварочная порошковая проволока – работы с ней могут проводиться в любой плоскости (сверху, сбоку, снизу).

Важно! Качество всех сварочных флюсов регулируется в соответствии с ГОСТ 9087-81. Там указаны порядка 50 марок таких композитных материалов и требования, распространяющиеся на них.

Преимущества автоматизированной сварки

Безусловно, у автоматической сварки под флюсом есть ряд преимуществ относительно трудовых затрат. Человеку остается лишь отладить оборудование для соответствующего режима и пассивно контролировать процесс.

- К месту стыковки деталей флюс подается в автоматическом режиме. Высота (h) слоя регулируется в соответствии с толщиной металла, а забор порошка проводится из специального бункера.

- Сварная проволока подается из кассетного механизма без участия человека.

- Скорость процесса регулируется автоматически, с учетом толщины металла, чтобы создать качественную сварочную ванну.

Но бывают ситуации, когда приходится работать без каких-либо инструкций, например, нужно сделать всего один сварочный шов на трубопроводе. В таких случаях лучше придерживаться следующих правил:

- Дуга должна быть стабильной - только так можно добиться высокого качества. Параметры можно отрегулировать по силе тока и толщине металла, как это указано в таблице раздела «Существующие нормативы».

- Скорость сваривания будет зависеть от интенсивности подачи проволоки.

- Скорость. Это определяется подачей сварочной проволоки (количество м/час). Использование флюса разгоняет этот процесс примерно в 10 раз.

- Равномерность. За счёт подачи проволоки с определённой скоростью существенно повышается ударопрочность, вязкость и эстетика шва.

- Мощность. Закрытая дуга несет в себе высокую мощность, что позволяет расплавлять металл на нужную глубину. Если используется открытая дуга, то мощность падает, а это требует предварительного раздела кромок и качество стыка снижается.

- Автономность. После отладки оборудования присутствие оператора при процессе не является обязательным.

- Экономия. От электрода при сварке остается всего лишь 2%, которые невозможно использовать.

- Структура. Благодаря стабильности дуги создается красивая мелкочешуйчатая структура шва.

- Простота. Для работы сварщика в данной сфере не нужно длительное обучение – достаточно приобретения общих навыков.

Оборудование для автоматической сварки под флюсом

Для создания рабочего места, в первую очередь потребуется источник переменного или постоянного тока. Обычно в целях экономии используют переменную сеть, снабженную достаточно мощным трансформатором, который не допускает перепадов напряжения. Но иногда (в основном, это касается сельской местности) мощности ТП недостаточно и тогда приходится подключать оборудование через стабилизатор.

На сегодняшний день чаще всего используют трансформаторы марки ТСД-500-1, ТСД-1000-4 и ТСД-2000. При больших объемах производства или повышенных требованиях к качеству можно задействовать сварочный трактор Jasic MK-1, как на фото вверху или АДС-1000-2, TC-17М-У, TC-35, АДФ-500 и др. Также сейчас выпускают преобразователи ПС-500, ПСО-500, ПС-100 и сварочные выпрямители BC-500, BC-1000-2, ВДУ-504, ВДУ-1001, ВДУ-1601.

Вернемся к трактору Jasic MK-1 и рассмотрим его более подробно. С помощью этого агрегата осуществляется автоматическая дуговая сварка длинных прямолинейных и/или кольцевых швов в любой плоскости. Минимальная сила тока, выдаваемого этим аппаратом, составляет 100 A, а максимальная 1000-1250 A в зависимости от модификации.

Трактор Jasic MK-1 позволяет использовать для сварочных работ все виды проволоки Ø 2-6 мм. При необходимости поперечную балку и сварочную головку можно перемещать по горизонтали и по вертикали или вращать. Качественную центровку шва обеспечивает стабильная подача проволоки кассетой с четырьмя роликами (возможный сбой скорости составляет от 0,3 до 3 мм/мин).

Тележка аппарата приводится в движение электрическим двигателем постоянного тока с регулировкой скорости – диапазон составляет от 0,1 до 1,5 м/мин. На каретке находится ручка для смены режимов движения. Так, режим AUTO позволяет не вмешиваться в процесс, а MANUAL требует ручного управления – эта функция позволяет позиционировать режим в соответствии с техническими характеристиками свариваемых деталей.

Существует много другого аналогичного оборудования для выполнения сварочных работ под флюсом. Рассмотреть даже половину моделей, не говоря уже об их модификациях, в рамках одной статьи просто технически невозможно, но это и не является нашей целью.

Плазменная наплавка

В настоящее время вопрос плазменной наплавки стоит перед специалистами достаточно остро, так как такая технология сварки под слоем флюса значительно увеличивает эксплуатационный ресурс композиций. По сути, высокая потребность метода сводится к меркантильным интересам: в машиностроении это означает выпуск конкурентоспособной продукции и более высокие доходы от продаж. Конечно, этот метод не является каким-то ноу-хау, но его преимущества не вызывают сомнений.

Общий статус

В данном случае под плазмой подразумевается ионизированный газ и для получения которого используются разные методы (механический, электрический). Некоторые источники высказывают мнение, что плазма, это та же классика или четвёртое агрегатное состояние вещества после твёрдого, жидкого и газообразного, но, соглашаться с этим или нет – право каждого человека. Как бы там ни было, ионизированный газ, обладая рядом полезных качеств, широко используется в научных и технических отраслях.

Работа с плазменно-дуговыми наплавками

В первую очередь сварочным оператором настраивается оборудование. Нужно выставить верный угол сопла газовой горелки по отношению к рабочей плоскости, выверить зазор между ним и деталью (обычно, это 5-8 мм) и вставить сварочную проволоку. В случае, когда требуются колебания сопла, головка выставляется точно по центральной продольной линии шва. Средина определяется очень просто: амплитуда колебаний делится на два.

Несмотря на простоту процесса наплавки, оператором может работать только достаточно опытный сварщик – это требует максимальной концентрации внимания. Если не придерживаться таких требований, то вероятность порчи заготовки возрастёт до максимума.

Газ ионизируется при помощи постоянного электрического разряда или дуги: на атомном уровне происходит отрыв отрицательно заряженных частиц (механический способ). Это возможно благодаря мощному тепловому воздействию разряда на поток газовой смеси. Аналогичного результата можно добиться при воздействии мощного электрического поля, но придётся соблюсти ряд дополнительных условий (электрический способ).

Для ионизации полаётся струя газа под давлением 20-25 атм, которую прошивает электрическая дуга с напряжением 120-160 V и силой тока до 500 A (для сравнения: в потребительской электросети 220-230 V и 50 A). Положительно заряженные ионы при помощи магнитного вихря летят к катоду с огромной скоростью, которой достаточно, чтобы при столкновении с металлом резко поднимают его температуру до 10000-18000°C.скорость движения ионов в таком процессе достигает 15000 м/сек!

Заключение

В заключении следует отметить, что дуговая сварка под флюсом регламентируется требованиями ГОСТ 9087-81, но нормы межгосударственных стандартов между странами СНГ были подписаны только в 1992 году. Тем не менее, вышеупомянутый норматив от 1981 года остался неизменным для России, Украины и Беларуси.

Читайте также: