Сварочные материалы должны иметь

Обновлено: 20.09.2024

Конструкция представляет собой полусферическую фигуру с вырезом в радиальной части, расположенным по середине диаметром 500 мм. Полусфера изготавливается из трех листов стали 08Х18Н10Т. Конструкция изготавливается в виде безнаборных полотен толщиной 30 мм с радиусом кривизны 1000 мм. Лепестки поставляются на завод-изготовитель виде штамповок. С торца полусферы крепится фланец диаметром 2400 мм, толщиной 50 мм, с внутренним вырезом по центру 2000 мм. Фланец выступает за границы полусферы, служит опорой для конструкции. Изготавливается из листового проката стали той же марки.

Таблица 1-Анализ конструкции

| № дет. | Наименование детали | Количество | Чистовой размер | Марка материала | Вес, кг |

| Лист обшивки сферы | 30х2156х523х550 | 08Х18Н10Т | 169,4 | ||

| Лист обшивки сферы | 30х6126х2093х523,3 | 08Х18Н10Т | 169,4 | ||

| Лист обшивки сферы | 30х6126х2093х523,3 | 08Х18Н10Т | 169,4 | ||

| Фланец | 50х400х7536 | 08Х18Н10Т | 1157,5 |

Химический состав и механические характеристики марки стали

Химический состав материала, из которого изготовлена конструкция представлен ниже в таблице 2. Данная сталь относится к классу коррозионно-стойких, высоко легированных, аустенитного класса.

Таблица 2-Химический состав стали

| Химический состав стали 08Х18Н10Т , % | |||||||

| С, не более | Mn | Si | P, не более | S, не более | Cr | Ni | Cu |

| 0,08 | До 2,0 | До 0,8 | 0,035 | 0,02 | До 18 | Не более 10 | Не более 0,3 |

Механические свойства материала 08Х18Н10Т при испытании на растяжение должны соответствовать нормам , указанным ниже в таблице 3 :

Таблица 3- Механические свойства материала

| Временное сопротивление Rm , Н/мм 2 | Предел текучести Rе , Н/мм 2 (не менее) | Относительное удлинение А5 , % |

| 510-530 | 40-43 | |

| Допускается превышение верхнего предела временного сопротивления на 30 Н/мм 2 |

ВЫБОР СПОСОБА СВАРКИ, РЕЖИМА И СВАРОЧНЫХ МАТЕРИАЛОВ

Выбор способа сварки

Выбор способа сварки, режима и сварочных материалов зависит от многих факторов, основные из которых следующие:

-химического состава или сплава и их теплофизических свойств, определяющих их технологическую свариваемость;

-конструкции изделия, его массы, габаритов, типа соединения (стыковое, нахлёсточное, тавровое и др.), положение швов в пространстве;

-вида термической обработки сварных соединений и конструкции;

-производительности вида сварки;

-экономической эффективности метода, способа сварки;

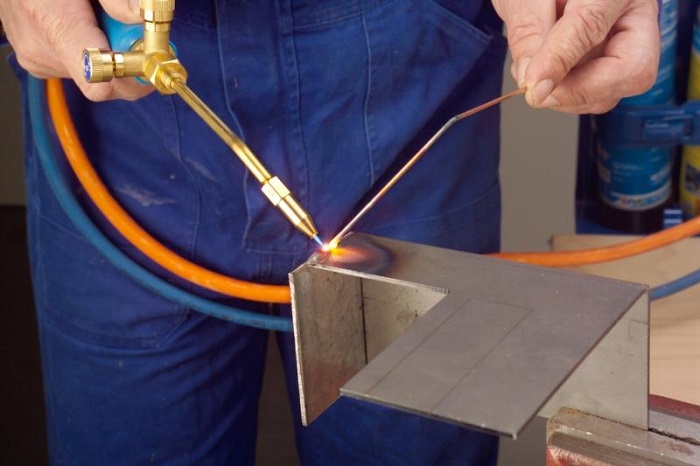

Для сварки лепестков, выбираем полуавтоматическую сварку в среде углекислого газа и его смеси с аргоном плавящимся электродом, т.к. ручная дуговая сварка слишком трудоемка, требует большого количества квалифицированных кадров, сравнительно дорога, и, естественно, не может обеспечить однородность продукции. Для сварки фланца с обечайкой, принимаем полуавтоматическую сварку в среде углекислого газа и его смеси с аргоном плавящимся электродом, т.к. этот вид сварки даёт высокое качество сварных швов, высокую производительность сварки. Относительная низкая стоимость защитного газа. Возможность сварки на весу без подкладки.

Сварочные материалы

Сварочную проволоку выбираем в зависимости от свариваемых материалов : 08Х18Н10Т.

Для полуавтоматической сварки в среде углекислого газа и его смеси с аргоном плавящимся электродом применяем проволоку ЭП 647 ГОСТ ( 9633-75):

Химический состав сварочной проволоки представлен в таблице 4.

Таблица 4- Химический состав сварочной проволоки

| C | Si | Mn | Cr | Ni | Mo | S не более | P не более | Прочие элементы |

| не более 0,08 | Менее 1,0 | Менее 2,0 | не более 18,5 | 10,5-13,5 | 2,0-2,5 | 0,015 | 0,045 | __ |

Требования к сварочным материалам

1. Сварочные материалы должны соответствовать требованиям стандартов , технических условий и паспортов и иметь сертификаты. Кроме того, на предприятии- изготовителе конструкции каждая партия электродов и каждый моток сварочной проволоки должны быть проверены на стилоскопе на соответствие их марке, при этом каждый отдельный моток сварочной проволоки должен быть проверен с 2-х концов, а при наличии в мотке нескольких кусков каждый кусок должен быть проверен с 2-х концов.

2. Сварочные материалы следует хранить в рассортированных по маркам партиям. На поверхности сварочной проволоки не должно быть следов ржавчины, масла и других загрязнений.

3. При выполнении работ вне цеха, электроды , проволока и флюс должны храниться в сухом , укрытом от осадков месте.

4. Электроды и проволока выдаются сварщику в количестве, необходимом для односменной работы.

5. Состав газовой смеси:

смесь составляет 80% аргона и 20 % СО 2.

-аргон высшего и первого сорта , с чистотой 99.9%

Смешение газов производится смесителями любых типов. Дозировку в процессе сварки контролировать по ротаметрам.

Общие требования по сварке.

5.2.1 Сварочные материалы должны иметь документация (сертификаты) и соответствовать требованиям стандартов или технических условий на их поставку. Маркировка на металле должна соответствовать данным сертификата, а сертификаты отвечать требованиям на сталь данной марки.

5.2.2 Электроды, флюс и сварочную проволоку следует хранить в сухих отапливаемых помещениях, рассортированными по партиям, маркам и диаметрам.

5.2.3 Электроды, флюс и влагопоглощающие реагенты перед использованием для сварки необходимо прокалить.

| Сварочный материал | Режим прокалки |

| Температура прокалки, С° | Время выдержки, ч |

| Электроды 48Н-11 | 480±20 |

| Флюс ФИМС-20П | 650±20 |

5.2.4 Флюсы, предназначенные для сварки низколегированной проволокой, после прокалки необходимо проверить на содержание свободно выделившегося водорода из металла контрольных образцов. Допустимое содержание водорода в контрольном образце:

- для флюсов - до 1,2 см 3 / 100г.

- для электродов - не более 2,5 см 3 / 100г.

5.2.5 Прокаленные флюс и проволоку сварщик должен получать в количестве, необходимом для работы в течение половины смены. Материалы, неиспользованные в течение рабочего дня должны сдаваться в кладовую вместе с биркой (этикеткой), можно использовать вновь после повторной прокалки и проведения проверки на содержание Н2.

5.2.6 Применяемая для сварки двуокись углерода (СО2 двуокись углерода высшего сорта ГОСТ 8050) – должна проверяться на точку росы (точка росы должна быть не выше - 34°С).

5.2.7 Двуокись углерода, применяемая для сварки из баллонов, должна подвергаться очистке от влаги и подогреву. Очистка и подогрев производятся в процессе сварки при помощи осушителя-электроподогревателя, входящих в комплект сварочного поста. При использовании двуокиси углерода из магистрали применяется только осушитель.

5.2.8 В качестве поглощающего реагента для очистки двуокиси углерода от влаги при сварке используется силикагель – индикатор.

5.2.9 Требования к сварочным материалам:

• Все документы, относящиеся к производственным испытаниям, а так же полученные от других заводов поставщиков, копии сертификатов на сварочные материалы должны храниться в БТК внешней приемки для предъявления УКП при сварочных работах.

• Для сварки конструкции, в зависимости от способа сварки, применять следующие сварочные материалы:

- для полу/автомата - проволока Св08ГСМТ+СО2(двуокись углерода высшего сорта ГОСТ 8050);

- для автоматической - Св08ГСМТ (низколегированная сварочная проволока ГОСТ 2246) + ФИМС-20П (флюс сварочный плавленый ОСТВ5Р.9420).

• 3.2.15. Технологические указания по сварке:

• При выполнении сварки с полным проплавлением зачистку корня шва с обратной стороны следует производить механическим способом до чистого металла отрезным армированным кругом толщиной 2-3 мм., или ВДС с последующей зачисткой отстроганной поверхности.

• Сварку швов, выполняемых в вертикальном положении, следует производить снизу вверх.

• Для защиты поверхности металла от брызг разрешается применять препарат «Дуга-2М».

• Исправление недопустимых дефектов в сварочных швах, обнаруженных при контроле, производить согласно требованиям инструкций.

Сварку сталей типа АК производить в закрытых отапливаемых помещениях. При выполнении сварочных работ на открытых площадках рабочее место сварщика должно быть защищено от осадков и ветра. При выполнения сварочных работ в защитных газах необходимо принять меры, исключающие возможность сдувание струи газа расплавления металла сварной ванны. Температура окружающего воздуха, при которой допускается сварка в зависимости от марки стали, применяемых сварочных материалов содержащими H2 в контрольных образцах, а так же необходимые при этом технологические мероприятия указаны в соответствующей технологической документации.

Токр.воздуха: - для низколегированных - 10°С (48Н-11 по ОСТВ5Р.9424)

5.3.1 Ручную дуговую сварку и подварку корня шва необходимо производить с разбивкой каждого технологического участка шва на блоки длиной:

• до 1500 мм - при сварке низколегированными электродами сталями толщиной до 40 мм;

• до 1200 мм - при сварке аустенитными и низколегированными электродами стали толщиной свыше 40 мм;

5.3.2 Сварку всех блоков, следует выполнять одновременно с двух сторон, по всей длине технологического участка шва без перерыва в работе до заполнения разделки или полного сечения шва. Допускается выполнять сварку сначала с одной стороны до заполнения разделки, а затем после удаления корня шва. С другой стороны до полного окончания.

5.3.3 При многослойной сварке начало и конец каждого слоя должны быть смещены относительно предыдущего слоя на величину от 20 до 30мм. Не допускается стыковать блоки в местах пересечения швов.

5.3.4 При сварке стыковых и тавровых соединений каждый проход должен перекрывать предыдущий на 2/3. Последний проход выполнить по методу «отжигающего валика».

5.3.5 Не допускается возбуждать сварочную дугу на поверхности основного металла, вне зоны наложения шва и выводить картер на эту поверхность.

5.3.6 Автоматическую дуговую сварку следует производить в нижнем положении, согласно таблице №7.

Допускается угол наклона к горизонту:

• до 15º вдоль шва и до 20º поперек шва – при сварке низколегированной проволокой;

• до 8º вдоль и поперек шва - при сварке аустенитной проволокой. Сварку по наклонной плоскости необходимо производить на подъём.

5.3.7 При автоматической сварке под флюсом кольцевых швов на кантователе, удовлетворительного формирования шва и необходимого провара сварочная дуга должна быть смещена от вертикальной плоскости в сторону противоположную направлению вращения обечайки при сварке изнутри обечайки и в сторону направления вращения обечайки при сварке снаружи обечайки. Величина смещения определяется по формуле L = 0,05R, где R- радиус обечайки.

5.3.8 Швы основного корпуса и равнопрочных с ними конструкций, необходимо регистрировать в специальном журнале с указанием расположения каждого шва и фамилию сварщиков выполнявший, эти швы или участки швов. Кроме того, в журнале производится регистрация применяемых материалов: марки электродов, проволоки, флюсов, номера плавок проволоки и номера партий электродов и флюсов, даты прокалки, содержание водорода, температуры подогрева кромок и т.д.

5.3.9 Сварка должна производиться с наблюдением: технологических мероприятий, предусмотренных для каждой марки стали и используемых сварочных материалов - допустимая температура окружающего воздуха, содержание водорода в наплавленном металле, температура предварительного, сопуствующего и выравниваещего подогрева, согласно табл. №8.

5.3.11 Требования к квалификации рабочих:

► К сварке конструкции допускается сварщики, аттестованные в соответствии с требованиями РД5.0679-91 и имеющие квалификационный разряд не ниже 4-го.

► Приварку обухов для подъёма, кантовки и транспортировки секций должны выполнять сварщики не ниже 4-го разряда.

► К выполнению ВДС допускаются обученные сварщики, аттестованные в соответствии с требованиями РД5.0679-91.

Классификация материалов для сварки и правила выбора

Когда говорят о сварке, в первую очередь речь идет о правильном управлении сварочными аппаратами. И это правильно, ведь мастерство сварщика во многом заключается в его навыках сварки, именно благодаря им он получает новые разряды. Однако, здесь участвует не только сварочный аппарат и детали, на которых он применяется, но также различные сварочные материалы. О том, что это, как применяется — в этой статье.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Существуют требования и к условиям хранения, а также транспортировке.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Ленты и прутки для присадки выполняют ту же функцию, а делаются из меди, стали, алюминия. Они нужны на случай, если присадочный материал нужно подавать широким тонким слоем.

Электроды

Электроды — это особые стержни, которые делаются из веществ, проводящих электричество. Нужны они как раз для подачи тока к месту сварки.

Особенности конструкции позволяют электродам делиться на металлические и неметаллические. Металлические делаются из стали, меди, бронзы и других цветных металлов. А неметаллические имеют покрытие их угольных или графитовых составов, которые не плавятся.

Все виды электродов должны обеспечивать устойчивое горение в зоне сварки, а также изоляцию сварочной ванны, уменьшая разбрызгивание металла.

Чаще всего электроды имеют слой металла, а используются для ручной дуговой сварки. Однако, есть такие, что покрыты различными ионизирующими, стабилизирующими и другими веществами.

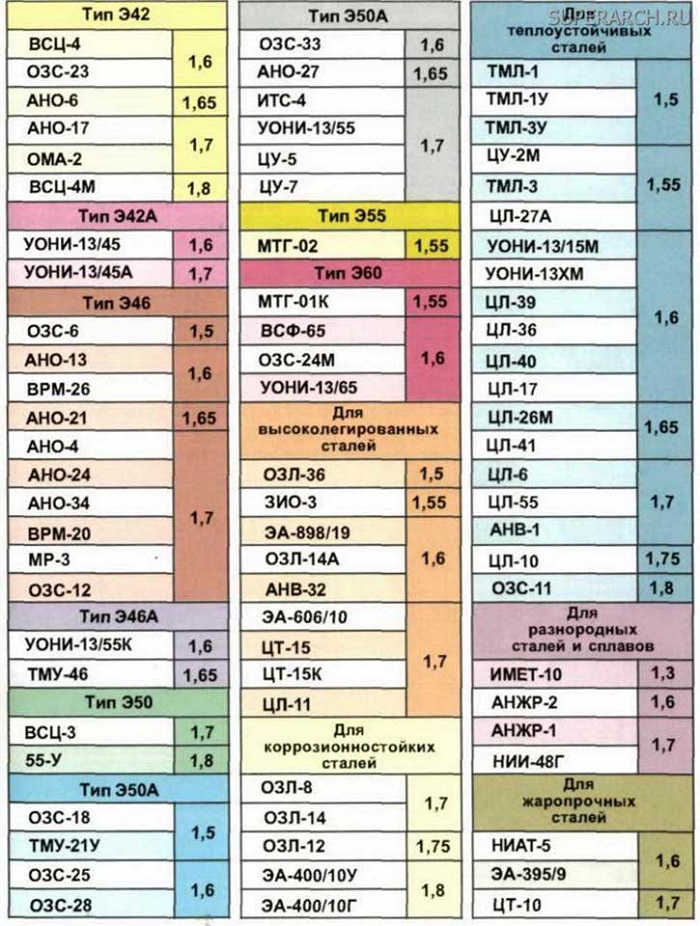

В зависимости от покрытия электроды помечаются буквами: А — покрытие с кислотными добавками, Б — классические, Ц — с целлюлозой, П — смешанный состав.

Через электроды провидится ток к месту сварки, выбирать лучше качественного производителя и хранить в сухом месте

Газы используют для разных целей, есть горючие газы и те, что только поддерживают горение. К последним относятся:

- водород;

- кислород;

- пропан;

- ацетилен и т. д.

А вот для защиты подойдут и инертные, и активные. Углекислый газ, а также смеси на его основе будут в числе активных, а среди инертных выделяются гелий и аргон.

Инертные газы почти не вступают в реакцию с металлами, в отличие от активных.

Флюсы

Флюсы помогают растворять окислы, возникающие на поверхности свариваемых металлов. Также флюс не пропускает к месту сварки кислород, который и инициирует окисление.

Дополнительно флюсы иногда умеют упрощать нагревание металла.

В зависимости от способа изготовления, флюсы бывают плавлеными и неплавлеными, жидкими или порошкообразными.

Жидкие флюсы оказываются полезны при подготовке места, на котором далее появится шов. Перед варкой нужно снять оксидный слой, который есть на заготовке, а также одновременно обезжирить ее, с чем справляется жидкий флюс. Чтобы он выполнял подобные функции эффективно, в его составе обычно бывают щелочи или кислоты, так что подбирается флюс на основе того, с каким металлом предстоит работать и что для него более приемлемо.

Жидкие флюсы после использования смываются водой. А вот порошки смывать не нужно, функция у них иная. При нагревании такие флюсы выделяют газ, который защищает шов от окисления.

Выбор сварочных материалов

Качество сварки будет зависеть не только от знания видов, но также от правильности выбора сварочных материалов. Поэтому здесь нужно учитывать такие параметры:

- Тип сварки.

- Состав материалов, которые будут свариваться.

- Производитель сварочных расходников — он должен быть известен другим сварщикам.

- Цена — обычно самые качественные материалы, применяемые при сварке, имеют среднюю цену.

Покупки стоит совершать только в проверенных магазинах, где можно приобрести не поддельный, не просроченный товар, который гарантированно правильно хранили и транспортировали.

В выборе расходных материалов также помогут отзывы других сварщиков, так что, посоветовавшись можно значительно уменьшить круг поисков.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

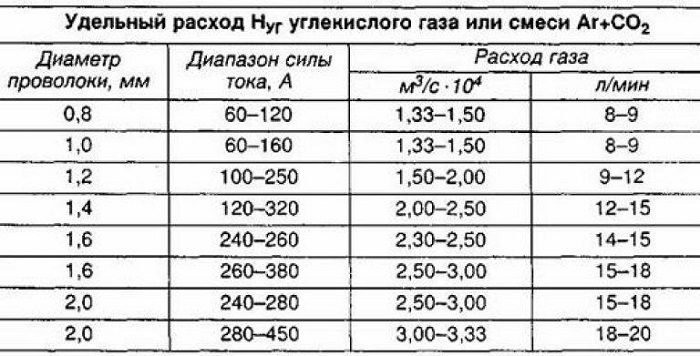

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Условия хранения

ГОСТы, которые регламентируют качество материалов для сварочных работ, также регулируют правила их хранения.

Для правильного содержания потребуется сохранить заводские упаковки, чтобы помещать туда материалы после использования. Все они должны быть дополнительно расфасованы, а также промаркированы по сортам и маркам.

Все расходники хранятся в отдельных помещениях, в зависимости от их вида условия могут меняться. Так, флюсы или электроды с покрытием хранят в сушильных шкафах, термических пеналах, герметичных тарах, если те предварительно прокаливали.

Места для хранения должны быть сухими, отапливаемыми, хорошо вентилируемыми, но не позволять сварочным расходникам постоянно находиться под прямыми солнечными лучами. Температура должна опускаться не ниже 15°C, а влажность быть не выше 40%.

Соблюдение этих условий позволяет хранить материалы неограниченное время. А вот если оставить их на открытом пространстве, то они не проживут дольше 5–15 дней в зависимости от состава.

Подбор расходных материалов важен для любой сварки, промышленной и бытовой. А потому каждому сварщику помимо навыков работы со сварочными аппаратами и знания особенностей металлов нужно иметь также понимание того, какие сварочные материалы существуют, а еще как их правильно использовать, чтобы сделать работу качественнее.

Классификация и выбор сварочных материалов

Сварка – один из самых популярных производственных процессов. Для того чтобы осуществить сварку максимально качественно и грамотно, необходимо обладать не только теоретической подготовкой и практическими навыками, но и соответствующим инструментарием. Например, сварку изделий невозможно произвести без специально предназначенных сварочных материалов. Подробнее об их классификации и процессе выбора мы поговорим в нашей статье.

Особенности и функции

Сварочные материалы (как можно догадаться из их названия) используются для сварки изделий. Они применяются как сварщиками-любителями, так и профессионалами. К их функциональным особенностям обычно относят следующие:

- расходные материалы гарантируют стабильность проведения производственных работ;

- удаление вредоносных добавок;

- получение наплавленного металла с конкретно определенным набором химических характеристик;

- самостоятельное определение сварщиком химического состава;

- защита расправленного металла от влияния на него воздуха;

- создание швов, которые будут стойкими к образованию трещин;

- создание корректных геометрических показателей швов;

- обеспечение максимальной экономичности сварки и так далее.

Таким образом, расходные сварочные вещества осуществляют целый перечень функций и непосредственно влияют на результат производственного процесса.

Требования

За производством, выпуском и продажей сварочных материалов осуществляют строгий контроль. Это связано с тем, что расходники должны отвечать целому перечню требований, в противном случае они не смогут выполнять возложенные на них функциональные задачи. Так, в первую очередь необходимо отметить, что существуют определенные нормативы и стандарты, которые регламентируют требования к приемке и контролю сварочных элементов. В зависимости от типа сварочного материала к нему следует применять тот или иной ГОСТ (межгосударственный стандарт), а именно:

- для электродов металлических – ГОСТ 9466, ГОСТ 9467, ДСТУ ISO 544;

- для проволоки сварочной – ГОСТ 2246;

- для флюсов сварочных – ГОСТ 9087;

- для аргона газообразного – ГОСТ 10157;

- для двуокиси углерода – ГОСТ 8050;

- для электродов вольфрамовых – ГОСТ 23949.

В процессе покупки и выбора того или иного сварочного материала стоить иметь в виду указанные выше ГОСТы и помнить, что каждая партия расходников должна подкрепляться наличием сертификата, который должен содержать такую информацию, как:

- товарный знак фирмы-изготовителя;

- символьное обозначение (а именно – тип, марка);

- номер плавки и партии;

- состояние поверхности проволоки;

- подробный химический состав;

- механические характеристики наплавленного металла;

- масса нетто (она должна быть указана в кг).

Кроме того, согласно существующим нормативам, сварочные материалы, соответствующие стандартам, должны быть прокалены при температуре +300–+350 градусов по Цельсию до того, как будут запущены в производство. Причем сам по себе процесс прокаливания должен происходить в течение 60–120 минут. На поверхности сварочных материалов не должно быть каких-либо загрязнений или других дефектов (например, ржавчины или окалины). В случае наличия таковых в обязательном порядке нужно осуществить тщательную очистку.

Требования предъявляются также к процессу хранения и транспортировки сварочных материалов. Так, должны быть созданы такие условия, которые препятствовали бы нарушению целостности. При этом те материалы, к которым предъявляются повышенные требования относительно стойкости, должны проходить специальный тест на склонность к МКК (межкристаллитной коррозии) по ГОСТ 6032.

Таким образом, можно сделать вывод о том, что к сварочным материалам выдвигаются довольно серьезные требования, которые должен соблюдать каждый производитель.

Обзор видов

Поскольку процедура сварки может обладать большим количеством деталей и нюансов, на современном рынке можно найти сварочные материалы, применяемые для различного рода процессов (например, присадочные, укрывные, наплавочные и так далее). Рассмотрим их основные виды и характеристики.

Проволока

Данный сварочный материал (если учитывать существующую классификацию) относится к категории присадочных. Так, расплавляясь, проволока заполняет область шва. Вообще говоря, согласно стандартам принято выделять 3 типа проволоки для сварки, а именно:

- низкоуглеродистый (процентное содержание углерода в этом случае составляет меньше, чем 0,12%);

- легированный – такой тип проволоки используется для работы с конструкционными и теплостойкими сталями;

- высоколегированный – проволока предназначена для сварки нержавеющих и хромоникелевых сталей.

При этом стоит иметь в виду, что при выборе проволоки нужно отдавать предпочтение такой ее разновидности, которая по своим физическим свойствам соответствует тому материалу, что вы и подвергаете непосредственной сварке.

Лента и прутки

Лента и прутики могут использоваться не только в процессе непосредственной сварки, но и выполнять функцию присадочного материала. Исходным веществом изготовления в этой ситуации может быть сталь, алюминий или медь.

По своей сути электроды для сварки являют собой стержень, который изготавливается из какого-либо электропроводного материала и предназначается для подвода тока к свариваемому изделию. К наиболее распространенным разновидностям электродов можно отнести те, которые покрыты металлом и используются для ручной дуговой наплавки, а также те, что покрыты тонкими стабилизирующими, ионизирующими или толстыми веществами.

Газы, как сварочные материалы, исполняют роль предохранителя: они защищают место сварки от непосредственного контакта с воздухом. При этом для этих целей чаще всего используются ацетилен, водород, пропан, бутан и так далее.

Флюс выполняет несколько важнейших функций. Так, он растворяет окислы на металлической поверхности (благодаря этому процесс смачивания заготовки расплавленным металлом значительно упрощается). Флюс выполняет функцию своеобразного барьера и не допускает кислород к месту сварки, соответственно, предотвращает нежелательные процессы окисления. Кроме того, данный материал может выполнять функцию теплообменной среды и упрощать нагрев сварочного стыка.

Существует большое количество классификаций флюсов. Так, в зависимости от способа изготовления они могут быть плавленые (изготавливаются посредством сплавления компонентов шихты в печах) и неплавленые (скрепляются без непосредственного плавления).

Советы по выбору

Подбор сварочных материалов нужно осуществлять максимально тщательно и внимательно. При этом в учет нужно брать несколько ключевых моментов.

- Отталкивайтесь от типа сварки, которую вы планируете осуществлять, а также от того материала, что будет подвергнут сварочному процессу. Эти моменты являются самыми важными.

- Выбирайте только те расходники, которые были произведены проверенными фирмами и компаниями, пользуются авторитетом в профессиональном сообществе. Только в таком случае вы можете рассчитывать на то, что все вещества были изготовлены в строгом соответствии с нормами и стандартами.

- Обращайте внимание на цену – стоимость должна соответствовать оптимальному соотношению цены и качества. Выбирайте материалы из средней ценовой категории.

- Покупайте сварочные материалы только в проверенных и официальных точках продажи. Таким образом вы сможете обезопасить себя от приобретения подделки или некачественного (например, бракованного) товара.

Важно! Прежде чем покупать тот или иной материал, внимательно изучите отзывы пользователей о нем.

Использование

Существуют следующие простые правила использования сварочных материалов:

- применение сварочных материалов должно происходить с учетом расчета норм их расхода;

- нужно обязательно произвести подготовку, которая зависит от вида материала, температурного режима и условий окружающей среды;

- в процесс использования также очень важно соблюдать нормы техники безопасности, быть внимательным и аккуратным;

- заранее рекомендуется изучить технологические особенности применения того или иного вещества;

- производить работы нужно в строго определенном порядке.

Правила хранения

ГОСТы, помимо прочего, регулируют правила хранения сварочных материалов. Так, согласно официальной документации, сварочные материалы в обязательном порядке должны быть упакованы в заводскую упаковку, а также их следует отдельно расфасовать в зависимости от сорта и марки. Расходники должны храниться в специально оборудованном закрытом помещении. При этом условия хранения для некоторых разновидностей материалов могут изменяться (например, электроды с дополнительным покрытием или флюсы, которые были подвергнуты предварительной прокалке, обычно держат в специально предназначенных сушильных шкафах).

При этом срок хранения в таких условиях не является ограниченным. Но если сварочные материалы находятся на открытом пространстве, то срок их хранения в таких условиях составляет всего 15 суток (в некоторых случаях он может сокращаться даже до 5 – например, это касается порошковой проволоки).

О том, как выбрать электрод для сварки, смотрите в следующем видео.

Сварочные работы в помещении

При сварке используются горючие вещества, высокая температура и разное оборудование, поэтому сварочные работы в помещении должны выполнятся по всем правилам техники безопасности. В противном случае велики шансы на получение травм сварщиком или возникновение пожара.

При этом на безопасность влияет не только технология соединения деталей, но и наличие необходимой защиты у самого сварщика, условия работы в помещении, качество хранения оборудования и материалов для работы. В нашей статье мы расскажем, как провести сварочные работы в помещении безопасно.

Факторы опасности сварочных работ в помещении

Любые сварные операции предполагают использование высокой температуры. Электрод, без которого не обходится электросварка, и горелка для газовой сварки во время работы обладают температурой, измеряемой тысячами градусов по Цельсию. Практически до такой же степени разогреваются обрабатываемые металлические конструкции, вне зависимости от того, идет речь о разрезании или сварке элементов.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Все это приводит к тому, что случайный контакт сварки с воспламеняющимися предметами легко превращается в причину возникновения пожара. Нужно также понимать, что горячий металл способен растекаться, капать, разбрызгиваться вокруг. А значит, во время проведения сварочных работ в помещении нередко прогорают отделочные материалы, может прожигаться мебель.

Наиболее серьезную опасность представляют собой баллоны для газовой сварки – при несоблюдении норм хранения они могут привести к взрыву.

Если вы проводите сварочные работы в помещении, помните о своих соседях, ведь частицы горячего металла могут вылететь за пределы ваших квадратных метров. Допустим, к таким неприятным последствиям может привести сварка на балконе, замена стояков и другие операции, производимые в ванной.

Во время сварочных работ в любом помещении важно не забывать о существующей вероятности возгорания. Рекомендуется заранее уведомить других жильцов о запланированных действиях, а после сварки еще несколько часов отслеживать ситуацию в зоне завершенных работ, чтобы избежать тлеющего возгорания.

Требования безопасности к помещениям, материалам и оборудованию

В норме сварка должна проводиться в предназначенных для этих целей местах со специальным оборудованием и вентиляцией. Когда такие работы приходится осуществлять в закрытых емкостях, помещениях, специалисту важно защитить органы дыхания при помощи дополнительных средств. Техника безопасности при сварочных работах посредством газового оборудования в помещении требует, чтобы баллоны содержались отдельно, а каждое рабочее место было изолировано ширмами.

Рекомендовано к прочтению

Еще одним немаловажным параметром считается освещенность, поэтому необходимо обеспечить достаточный доступ света.

Не забывайте в установленные сроки проводить техобслуживание оборудования, в этом деле вам поможет внесенный в инструкцию график профилактического ремонта.

Все нормы техники безопасности могут быть соблюдены только в специализированных мастерских, где и рекомендуется производить сварку. Для этого элементы свариваемой конструкции укладываются на ровных, чистых поверхностях, не способных проводить ток, либо соединяются друг с другом за счет струбцин, магнитных угольников. Помните, что любое используемое в процессе работы оборудование важно предварительно очистить от грязи и прилипших частиц. Кроме того, для сварки подойдут только инструменты из материалов, не подверженных воспламенению.

Средства защиты при сварочных работах в помещении

Сварщик должен быть одет в спецодежду во время проведения работ. Униформу выдает, закупает нанимающая специалиста организация в соответствии с рядом требований.

Для изготовления униформы сварщика используются негорючие, натуральные материалы. Отметим, что для этих целей не может применяться синтетика. Чаще всего встречаются брезентовые, замшевые костюмы и изделия из спилка. Для проведения сварки в зимнее время года допускается суконная одежда.

Руки сварщика обязательно защищаются специальными перчатками либо варежками. Считается, что самый высокий уровень защиты обеспечивается при помощи рабочих перчаток из спилка, замши. В отличие от этих материалов, брезентовые изделия не выдерживают даже одну смену, так как быстро прогорают.

Обувь может быть изготовлена из разных материалов, однако чаще всего используются кирзовые ботинки и сапоги. По технике безопасности допускается обувь с резиновой подошвой либо из более современных материалов. Опытные сварщики предпочитают ту, в подошве которой отсутствуют сапожные гвозди. Дело в том, что последние даже при минимальной влажности приводят к дискомфорту во время сварочных работ в помещении. Наиболее сильно это проявляется у людей с пониженным уровнем сопротивления тела.

Для защиты лица и в особенности глаз используют сварочную маску либо щиток. Для бытовых нужд их иногда изготавливают своими руками, что чревато проблемами с органами зрения и кожей. Помните, что даже небольшой зазор в конструкции может быть опасен. По этой причине рекомендуется обзавестись простой и недорогой промышленной маской. Тогда вам не придется восстанавливать глаза, постоянно используя специальные капли.

Инспекция по охране труда и технике безопасности предъявляют повышенные требования к сварочным маскам. ГОСТ 9497-60 фиксирует норму, согласно которой светофильтр обеспечивает задержание вредного светового излучения, не мешая при этом контролировать сварочную ванну и положение электрода. Поэтому смотровое окошко должно иметь нормальные размеры, за счет чего сварщик получает достаточный обзор.

Правила проведения сварочных работ в помещении

Любые газопламенные работы не могут производиться:

- Без присутствия специалиста учениками газосварщиков, работниками предприятий, не прошедших специальное обучение и не получивших квалификационные удостоверения.

- Без предварительной проверки рабочего состояния устройств, а также если были обнаружены неисправности, нарушения правил эксплуатации. К последним относятся повреждения элементов оборудования. Кроме того, работы не должны осуществляться при помощи приборов с истекшим сроком освидетельствования, с негерметичными соединениями.

- На конструкциях, элементах оборудования, изделиях, которые незадолго до этого были окрашены сгораемыми грунтовками, лакокрасочными материалами.

- В спецодежде, защитных рукавицах, испачканных в растительных жирах, маслах, нефтепродуктах и горючих жидкостях.

- При непосредственном контакте баллонов с горючими газами, О2 с разного рода электрическими кабелями.

- На корпусах оборудования, емкостях, трубопроводных обвязках, коммуникациях, если в них находятся горючие, токсичные материалы либо по ним проходит электроток. Аналогичное правило действует на элементы строительных объектов из легких металлоконструкций, утепленных сгораемыми, трудно сгораемыми материалами.

Добиться безопасного проведения сварочных работ в помещении удается за счет точного выполнения организационных, технических мероприятий, зафиксированных в нормативных актах:

- Перед началом сварки необходимо произвести подготовку окружающего пространства, очистив его от подверженных горению материалов, включая оставшиеся после производства отходы, сгораемый мусор. Необходимый радиус можно найти в приложении 3 к «ППР в РФ».

- Радиус очищаемой зоны непосредственно зависит от того, на какой высоте от уровня пола/земли находится точка сварки. Так, расчищается радиус не менее 5 м при работе на уровне пола и 14 м при сварке в 10 м и более от поверхности пола/земли. Такой подход связан со способностью капель металла, раскаленной окалины, огарков разлетаться в разные стороны.

- Перед сваркой разного рода емкостей, участков сетей по перекачке жидких воспламеняемых, сгораемых материалов из них сливают все горючие и легковоспламеняющиеся жидкости.

- После опорожнения емкости промывают, обрабатывают горячим паром, проветривают. Далее замеряют содержание опасных веществ в воздухе – это позволяет избежать взрыва, пожара во время сварки.

- Для сварочных работ в помещениях с высокой категорией взрывопожарной опасности их заранее проветривают, обеспечивают бесперебойную работу вентиляционных систем, постоянно отслеживают наличие горючих газов, паров.

- Все сгораемые конструкции, которые не могут на время работ быть вынесены из помещения и находятся в радиусе зоны очистки, например, настилы полов, необходимо закрыть, занавесить, застелить листовыми, рулонными негорючими материалами. В данном случае могут использоваться металлические экраны, противопожарные полотна/кошмы либо возможна проливка водой.

- Допускается ограждение места осуществления сварочных работ в помещении временной сплошной негорючей перегородкой/экраном высотой не ниже 1,8 м, а максимальный зазор до пола – 50 мм. Последний перекрывается металлической сеткой с максимальным размером ячеек 1 мм 2 .

- До сварки закрывают все двери, люки в стенах, перегородках, перекрытиях, чтобы не допустить падения искр, окалины, капель расплава металла в находящиеся в непосредственной близости помещения. Любые строительные, технологические, монтажные проемы обязательно защищают несгораемыми экранами, щитами.

- Обязательным подготовительным этапом считается оформление, визирование администрацией объекта наряда-допуска на производство огневых работ по форме приложения 4 к «ППР в РФ».

- В непосредственной близости от места запланированных сварочных работ в помещении устанавливаются огнетушители. Виды, вес/объем их заряда зафиксированы в приложении 1 к «ППР в РФ».

Требования к хранению материалов и оборудования для сварки в помещениях

Помимо техники безопасности, важно четко следовать нормам содержания, использования сварочных материалов и оборудования.

Далее перечислены элементарные требования к оборудованию, комплектующим:

- Для хранения сварочных изделий подходит только отдельное сухое помещение, обработанное от вредителей, грызунов. Дело в том, что отсыревшие или дырявые шланги способны стать причиной взрывов и возгораний во время работ газами, огнем. Идеальными условиями для содержания подобных устройств считаются температура +15 °C, влажность 40 %. Выполнение требований к помещению считается обязательным, так как они входят в условия охраны труда при сварке.

- Электроды должны содержаться в сухом, прохладном месте. Повышенная влажность приводит к тому, что они отсыревают, а значит, не могут обеспечить дугу для работы. Если были нарушены правила содержания и электроды вобрали в себя лишнюю влагу, возможна их аккуратная просушка в духовке.

- Генераторы устанавливают как можно надежнее – они не должны падать, шататься, задевать другую технику, расположенную поблизости. Категорически не допускается использование генераторов без водяного затвора. Устройство должно быть расположено вертикально и не иметь неисправностей. Согласно нормам техники безопасности работа при температуре ниже 0 °C требует контроля состояния воды. Если она превратилась в лед, к сварке не приступают, пока шланг и водяной затор не будут отогреты.

- Могут использоваться только шланги длиной от 20 м. Во время монтажа допускается работа с 40-метровыми шлангами. Ни в коем случае не допускается подсоединение различных приспособлений для одновременного подключения сразу ряда горелок.

Для использования во время сварочных работ шланг должен быть исправен и не иметь повреждений. В процессе газовой сварки не может осуществляться смена мест шлангов, предназначенных для подачи кислорода и ацетилена. Для их плотного закрепления используют хомуты либо проволоку. Шланги содержатся в соответствии с нормами хранения сварочных материалов, их необходимо складывать кольцами, не допуская переломов, придавливания.

В процессе откручивания вентиля нельзя допускать попадания газового потока на стоящих рядом работников. Баллоны устанавливают вертикально, располагая на ровной поверхности, либо могут использоваться подставки, закрепляемые хомутами. Баллон не может находиться на расстоянии менее 5 м от источника пламени. Между ним и отопительным прибором должно сохраняться расстояние не менее 1 м.

Точно следуя нормам использования сварочных материалов, вы обеспечиваете собственную безопасность во время сварочных работ в помещении.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: