Сварочные работы монтажные работы

Обновлено: 20.09.2024

01.04.2016 23:42 - дата обновления страницы

г. С аратов

поддержка проекта:

разместите на своей странице нашу кнопку! И мы разместим на нашей странице Вашу кнопку или ссылку. Заявку прислать на e-mail

Сварочно-монтажные работы

Сварочно-монтажные работы выполняют для соединения отдельных труб в непрерывную нитку магистрального трубопровода. При ; сооружении магистральных трубопроводов наиболее распространена базовая схема организации сварочно-монтажных работ. По этой схеме отдельные трубы вначале поступают на сварочные базы, где путем сварки трех труб получают трубные секции длиной обычно 36 м. Затем трубные секции доставляют на трассу сооружаемого участка , трубопровода и раскладывают параллельно осевой линии трассы. Труб-ные секции соединяют с помощью сварки в непрерывную нитку трубопровода длиной до 25-30 км. Полученные подобным образом длинные плети трубопровода после изоляции укладывают на дно траншеи, засыпают грунтом и затем уже в траншее соединяют между собой (выполняют так называемую сварку захлестов). Такова в общих чертах схема организации сварочно-монтажных работ.

При сооружении магистральных трубопроводов применяют в ос новном два вида электродуговой сварки: ручную и автоматическую под слоем флюса. Все большее распространение получает высокомеханизированная и высокопроизводительная электроконтактная сварка оплавлением, совершенно исключающая применение ручной сварки. Перспективны методы механизированной сварки неповоротных сты ков труб непосредственно на трассе - автоматическая сварка в среде защитных газов на установках типа "Дуга" и автоматическая сварка порошковой проволокой с принудительным формированием сварного ^jea на установках типа "Стык". Изучаются возможности применения дЛя сварки труб электронно-лучевой, сварки (ЭЛС), сварки лазерным лучом, процессов пайки труб взамен сварки.

Вначале дадим краткую характеристику методов сварки труб магистральных трубопроводов.

Ручная электродуговая сварка - процесс получения неразъемного соединения элементов стальных конструкций, в том числе и трубных, за счет расплавления кромок элементов теплом электрической дуги и последующего образования сварного шва за счет затвердевания расплавленного металла. Ручным такой вид сварки называют потому, что все операции по перемещению и поддержанию горения дуги выполняют вручную. Из физики известно, что если два электрода присоединить к плюсу и минусу и постепенно их. сближать, то при достижении определенного расстояния между торцами электродов возникает непрерывный электрический разряд, называемый дугой. В принципе электродуговую сварку можно проводить как на переменном, так и на постоянном токе. Однако в полевых условиях сварку труб магистральных трубопроводов ведут только на постоянном токе. В качестве источников постоянного сварочного тока используют специальные сварочные генераторы и сварочные выпрямители (на сварочных базах). Сварочные генераторы имеют привод от дизельных двигателей внутреннего сгорания (реже от карбюраторных). Для удобства перемещения вдоль трассы строящегося трубопровода сварочный генератор с приводом, называемый сварочным агрегатом, устанавливают на тележку с пневмоколесами. Широко используют также самоходные сварочные агрегаты, одновременно питающие током два или четыре сварочных поста. Сварочные генераторы в этом случае устанавливают на гусеничных тракторах, приводом сварочных генераторов служит двигатель трактора. Сварочные генераторы используют однопластовые (для питания одного сварочного пласта) и многопластовые (для питания двух и более сварочного поста) . Сварочный пост для ручной электродуговой сварки оборудуют источником питания дуги (сварочным агрегатом), двумя электрическими кабелями с прочной изоляцией. Один из кабелей оснащен на конце электрододержателем клещевого типа. Электрододержатель предназначен для крепления и подвода тока к электроду. Второй кабель от источника сварочного тока присоединяют к свариваемой трубе с помощью специального зажима. Рабочий-сварщик перемещает электрододержатель вдоль линии сварного шва, поддерживает необходимую длину дуги и формирует сварной шов, соединяющий две трубы. Для ручной электродуговой сварки применяют специальные сварочные электроды. Каждый электрод состоит из стального стержня диаметром 3-5 мм, изготовленного из малоуглеродистой проволоки с низким содержанием вредных примесей - серы и фосфора, и специального покрытия на поверхности стержня. Покрытие электродов имеет многоцелевое назначение: защита металла сварного шва от проникновения из воздуха азота и кислорода, значительно повышающих хрупкость сварного шва; обеспечение стабильного горения дуги во всех положениях сварного шва; легирование металла сварного шва и ряд других функций. В связи с этим электродные покрытия имеют достаточно сложный состав. При термическом разложении компонентов в зоне дуги образуются окислы, формирующие шлак,; и газообразные окислы (углекислый газ). Шлак и газы выполняют; функции по защите жидкого металла от окисления и насыщения азотом. Введенные в состав покрытия ферросплавы (ферромарганец, ферросилиций, ферротитан) раскисляют и легируют металл шва, улучшая его качество. Соли калия, натрия или кальция, введенные в состав покрытия, стабилизируют горение дуги. По составу покрытия сварочные электроды разделяют на фтористокальциевые, с органическим покрытием (целлюлозные), рутиловые. Для сварки магистральных ' трубопроводов используют первые две группы электродов. Электроды с фтористокальциевым покрытием обеспечивают высокую устойчивость сварных соединений против хрупкого разрушения (высокий уровень ударной вязкости при нормальной и низких температурах). ч Однако этими электродами трудно выполнить доброкачественный первый (корневой) слой сварного шва, сварку неповоротных стыков трубопроводов можно вести только методом "снизу вверх" при малой скорости сварки (5-10 м/ч). Поэтому для сварки корневого слоя ! шва труб магистральных трубопроводов используют электроды с целлюлозным покрытием, которые, хотя и не обеспечивают высокого уровня ударной вязкости, соответствующего электродам с фтористокальциевым покрытием, позволяют выполнить корневой слой сварного шва с хорошим качеством методом "сверху вниз" при скорости до 15-20 м/ч. В качестве преимуществ ручной электродуговой сварки можно указать возможность выполнения сварки неповоротных стыков трубопроводов, т.е. без необходимости вращения труб, и менее жесткие требования к подготовке свариваемых труб к сварке по сравнению с автоматическими методами сварки. Однако ручная сварка отличается высокой трудоемкостью, привлечением для ее выполнения большого числа высококвалифицированных сварщиков, чтобы обеспечить необходимый темп ведения сварочно-монтажных работ. В настоящее время объем применения ручной электродуговой сварки при сооружении магистральных трубопроводов большого диаметра среди других методов сварки достигает почти 47 %. В двенадцатой пятилетке предполагается снизить объем применения ручной электродуговой сварки при сооружении магистральных трубопроводов большого диаметра до 30 %. Это позволит выполнить возрастающие объемы сварочно-монтажных работ при сооружении магистральных трубопроводов в двенадцатой пятилетке практически без увеличения численности высококвалифицированных сварщиков.

Автоматическая электродуговая сварка была впервые разработана в нашей стране в 30-е годы под руководством академика Е.О. Патона и с 1948 г. применяется при сооружении магистральных трубопроводов. Автоматической эта сварка называется потому, что основные процессы сварки подачи проволоки в зону дуги и поддержание необходимой длины дуги выполняются автоматически, без вмешательства оператора-сварщика. Вторая особенность этого вида сварки связана с тем, что дуга горит под слоем специального флюса, т.е. сварка ведется закрытой дугой. Сварка закрытой дугой под флюсом обеспечивает качество сварного шва, хорошее формирование поверхности шва при высокой скорости сварки до 60-10О м/ч. Высокая скорость сварки при хорошем защитном действии флюса связана с использованием большой силы сварочного тока - до 1000 А. Сварочный электрод в этом случае представляет сварочную проволоку, непрерывно подаваемую в зону горения дуги из бухты с помощью подающих роликов, а перемещение дуги вдоль шва выполняется за счет вращения свариваемых труб механизированным способом. Автоматическая сварка под флюсом труб магистральных трубопроводов выполняется сварочными головками. Преимущества автоматической сварки под флюсом - высокая скорость сварки при хорошем качестве сварного шва и соединения. Однако автоматическую сварку под флюсом можно выполнять только в нижнем положении, что достигается вращением труб. Кроме того, автоматической сваркой невозможно выполнить корневой слой шва. Поэтому, автоматическую сварку выполняют по готовому шву, наложенному ручной или другими методами сварки. В связи с этим автоматическую сварку под флюсом применяют для соединения трех отдельных труб в секции с вращением свариваемых труб на сварочных базах. Для автоматической сварки применяют сварочную проволоку диаметром 2-4 мм, заряжаемую в кассету сварочной головки, и флюсы. Причем используют так называемые плавленые флюсы, которые получают путем смешивания и последующего расплавления исходных тонкоизмельченных компонентов (песка, известняка, ферросплавов и др.). Полученную жидкую однородную массу после ее затвердевания подвергают измельчению (грануляции). Все плавленые флюсы - зернистый материал с размером зерен от 1,6 до 3 мм. Флюс в процессе сварки непрерывно поступает из бункера сварочной головки в зону Дуги и укладывается слоем толщиной примерно 40-50 мм, защищая сварочную дугу. Излишек флюса ссыпается с трубы в сборные противни и используется повторно.

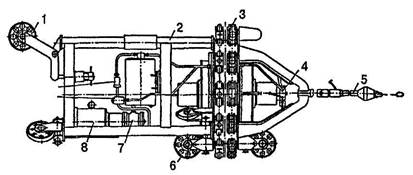

Рис. 32. Трубосварочная база БТС-143: 1 - магазин труб; 2 - стенд для обработки кромок труб; 3 - стенды для сборки и сварки двухтрубных секций; 4 - компрессор; 5 - электростанция или трансформаторная подстанция; 5 - стенд для сборки и сварки трехтрубных секций; 7 - блок питания; 8 - вспомогательный блок; I - к стенду контроля сварных стыков

механизированных баз: БТС-142 (для изготовления секций из двух труб длиной 24 м), БТС-142В и БТС-143 (для изготовления как двухтрубных, так и трехтрубных секций). База БТС-143 (рис. 32) состоит из трех стендов: обработки кромок труб перед сваркой, сварки двухтрубных секций и сварки трехтрубных секций. Трубы, поступившие с завода, после осмотра и отбраковки помещают в накопителе (магазин труб), откуда они поступают на стенд обработки кромок. Обработку кромок выполняют сразу двумя станками на двух трубах. Станки- жестко закрепляют на торцах труб и головки с резцами обрабатывают кромки труб. Крайнюю из обработанных труб подают в конец стенда для сварки секций из двух труб. Затем к этой трубе с помощью внутреннего центратора пристыковывают вторую трубу с обработанными кромками и выполняют сварку наружных и внутренних слоев сварного шва автоматической сваркой под флюсом. В это же время обрабатывают кромки третьей трубы и подают ее на стенд для сварки трехтрубной секции. Затем на стенд подают двухтрубную секцию, пристыковывают ее к третьей трубе и выполняют сварку наружных и внутренних слоев сварного шва. Полученную трехтрубную секцию перемещают на площадку готовой продукции, и технологический процесс на базе повторяется. Механизированные базы обеспечивают на трубах размером 1420 х 16,5 мм сварку от 3,5 (для базы БТС-142) до 6 (для базы БТС-143) стыков в час. При длине труб в 12 м за восьмичасовую рабочую смену эти базы дают от 500 до 850 м трубных секций.

форсунок в ультразвуковых ваннах и на стендах

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Сварочно-монтажные работы

Сварочно-монтажные работы выполняют для соединения отдельных труб в непрерывную нитку магистрального трубопровода. При производстве сварочно-монтажных работ приняты две основные схемы их организации:

1) сварка отдельных труб длиной 6 и 12м на трубосварочной базе в трубные секции длиной 24 или 36 м с последующей их доставкой на трассу сооружаемого участка;

2) вывоз отдельных труб непосредственно на трассу, где их и сваривают.

При строительстве магистральных трубопроводов применяют, в основном, электродуговую сварку.В этом случае к трубе и к электроду подведены разноименные электрические заряды. При приближении электрода к трубе на определенное расстояние возникает непрерывный электрический разряд, называемый дугой.От тепла электрической дуги металл свариваемых деталей и электрода плавится. При этом металл электрода формирует сварочный шов, упрочняющий место сварки.

В полевых условиях сварку труб магистральных трубопроводов производят с использованием сварочных генераторов- источников постоянного тока. Сварочные генераторы работают от дизельных или карбюраторных двигателей внутреннего сгорания. Для удобства перемещения вдоль трассы строящегося трубопровода сварочный генератор устанавливают на тележку с автомобильными колесами. Широко используют также самоходные сварочные агрегаты, представляющие собой сварочный генератор, установленный на гусеничном тракторе; при этом приводом генератора является двигатель трактора.

Различают ручную и автоматическую электродуговую сварку.

Сварочный пост для ручной электродуговой сваркиоборудуют источником питания электрической дуги (сварочным генератором) и двумя электрическими кабелями с прочной изоляцией, на конце одного из которых находится электрододержатель клещевого типа. Электрододержатель предназначен для крепления и подвода тока к электроду. Второй кабель от источника сварочного тока присоединяют к свариваемой трубе с помощью специального зажима. Рабочий-сварщик перемещает электрододержатель с закрепленным в нем электродом вдоль линии соприкосновения труб и формирует сварочный шов. Каждый электрод состоит из стального стержня диаметром 3. 5 мм, изготовленного из малоуглеродистой проволоки, и специального покрытия на поверхности стержня. Покрытие электродов предназначено для достижения сразу нескольких целей: а) для защиты металла сварного шва от проникновения в него из воздуха азота и кислорода, что значительно повысило бы хрупкость шва; б) для обеспечения стабильного горения дуги; в) для легирования металла сварного шва и т.д. В связи с этим электродные покрытия имеют достаточно сложный состав.

Достоинствами ручной электродуговой сварки является возможность сварки неповоротных стыков трубопровода (т.е. отсутствует необходимость вращения труб) и менее жесткие требования к подготовке труб к сварке, чем при ее выполнении другими способами.

Автоматическая электродуговая сваркабыла разработана в нашей стране в 30-е годы и применяется при сооружении магистральных трубопроводов с 1948 г.

При автоматической сварке применяют не отдельные электроды, а сварочную проволоку диаметром 2. 4 мм, которая подается к месту сварки из бухты. Никакого покрытия проволока не имеет. Вместо этого к месту сварки из бункера сварочной головки непрерывно поступает и укладывается слоем толщиной 40. 50 мм специально приготовленный зернистый материал - флюс. Слой флюса играет ту же роль, что и покрытие электродов.

Сварка закрытой дугой под флюсом обеспечивает хорошее качество сварного шва, несмотря на высокую скорость ее выполнения - 60. 100 м/ч. Однако автоматическую сварку под флюсом можно выполнять только в нижнем положении, что достигается вращением труб - то есть на трубосварочных базах. Однако и здесь автоматическую сварку применяют только после того как трубы будут «прихвачены» друг к другу, т.е. когда ручной сваркой выполнен самый первый (корневой) шов.

До начала сварочных работ проводят подготовку кромок труб: их зачистку и разделку кромок. Зачистканеобходима во избежание образования большого числа пор в сварном шве. Заключается зачистка в том, что торцовую часть каждой трубы на длине около 1 м очищают от грязи, наледи и снега. Кроме того, на расстоянии 10. 20 мм от торца трубы наружную и внутреннюю поверхности труб, а также их кромки очищают от окалины, ржавчины и грязи до металлического блеска стальными щетками или портативными шлифовальными машинками с абразивными кругами. Разделка кромокзаключается в снятии фаски различной формы с торцов труб с целью обеспечения их полного провара. Разделка может быть односторонней, выполняемой с внешней поверхности трубы (ее делают на заводах по производству труб), и двусторонней, выполняемой снаружи и изнутри.

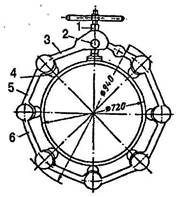

При сборке стыков труб необходимо обеспечить их соосность, совпадение внутренних кромок и сохранение необходимых зазоров. Для этого при проведении сборочно-центровочных операций применяют специальные устройства - внутренние или наружные центраторы. Наиболее качественную сборку стыков обеспечивает применение внутренних центраторов(рис. 19.10). Они снабжены специальным распорным механизмом, выравнивающим кромки труб. Достоинством внутренних центраторов является то, что стык открыт снаружи и поэтому можно вести сварку без предварительной прихватки. Если центратор достаточно мощный, то с его помощью можно даже устранить овальность концов труб. Внутри труб внутренний центратор перемещают вручную с помощью длинной штанги, либо с использованием электродвигателя.

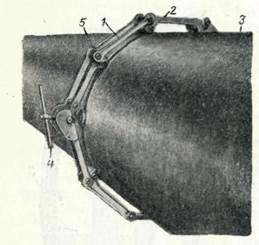

Наружные центраторы(рис. 19.11) применяются в тех случаях, когда невозможно применение внутренних (например, при сварке захлестов). Они представляют собой многозвенную конструкцию, охватывающую торцы обеих труб снаружи. Стыки, собранные с помощью наружных звенных центраторов, фиксируют с помощью коротких швов длиной 60. 80 мм, называемых прихватками, после чего наружный центратор снимают со стыка и накладывают сплошной шов.

С 1952 г. на строительстве магистральных трубопроводов применяется электроконтактная стыковая сварка оплавлением.Она предусматривает нагрев торцов труб до высокой температуры и их последующее соединение под воздействием осевого сдавливания. Преимуществом электроконтактной сварки является ее высокая производительность, поскольку сварное соединение в данном случае образуется сразу по всему периметру стыка в течение 5. 10 мин. При электродуговой же сварке сварное соединение формируется последовательным наложением нескольких слоев шва по периметру трубы.

Рис. 1910. Общий вид внутреннего центратора ЦВ-102:

1 - рамки; 2 - рама; 3 - центрирующий механизм; 4 - гидрораспределитель; 5 - штанга; 6 - опорные колеса; 7 - поршневой насос; 8 - электродвигатель постоянного тока; 9 - обратный клапан; 10 - предохранительный клапан

Рис. 9.11. Наружный многозвенный центратор:

1 - натяжной винт; 2 - крестовина; 3 - накидной замок; 4 - рамки; 5,6- звенья

Основой установки для электроконтактной сварки являются кольцевые трансформаторы, устанавливаемые на торцы свариваемых труб. Кроме того, в состав установки входят механизмы центровки труб, равномерного подвода тока, перемещения труб в процессе оплавления, а также снятия частиц затвердевшего металла (грата) с внутренней и наружной поверхности труб. Все перечисленные операции выполняют передвижные комплексы «Север».

Недостатком электроконтактной сварки являются более жесткие требования к торцам труб (меньшие допуски по овальности, разностенно-сти и др.), чем при электродуговой и автоматической сварке.

К перспективным методам сварки труб относятся сварка лазером, трением, взрывом и т.д.

Тема 2. 4. Сварочно-монтажные работы в базовых условиях

Подготовительные операции. Центровка труб. Форма кромок. Способы сварки труб. Технологическая карта на сварку труб. Центраторы. Трубосварочные базы. Поворотная сварка труб. Автоматическая и полуавтоматическая сварка. Применяемые сварочные материалы. Процесс сварки. Расчет необходимого количества сварочных материалов для сварки труб в трубные секции. Контроль качества сварных стыков. Оформление документации на сварку труб в базовых условиях.

Методические указания

Сборка стыков на сварочной базе под автоматическую или ручную дуговую сварку состоит из следующих основных процессов: 1) подготовительных операций; 2) установки труб на стенд или размещения центратора на стыке; 3) центровки и стяжки труб; 4) проверки правильности сборки; 6) закрепления собранного стыка.

Перед сборкой и сваркой выполняют ряд подготовительных работ.

Правка концов труб необходима, если на концах образовались местные вмятины или произошло нарушение формы трубы (овальность, эллипсность). Правка местных вмятин выполняется при помощи специальных разжимных приспособлений, домкратов, прессов или расширителей с гидравлическим, пневматическим или электрическим приводом. Для холодной правки с пластической деформацией требуется затрачивать значительные механические усилия.

При нагреве вмятины до температуры приблизительно 900°С усилие деформации значительно уменьшается. Но нагрев в условиях трассы может привести к значительному изменению механических свойств стали и поэтому не рекомендуется.

Правка концов труб, имеющих незначительное общее искажение формы, часто проводится в пределах упругих или упруго-пластических деформаций. Такая правка выполняется с помощью расширителей или центраторов непосредственно в процессе сборки стыка. Несовпадение кромок иногда может быть и при совершенно правильной форме концов труб. Это происходит вследствие отклонений диаметра труб и толщины стенок от номинальных значений.

Качество сборки стыков и производительность труда в значительной мере зависят от точного совпадения кромок стыкуемых труб. Для уменьшения разницы в размерах соединяемых концов производится расширение конца с меньшим диаметром или: селективная подборка труб с равными или мало отличающимися размерами диаметров. Сварку можно успешно выполнить при удовлетворительном ее качестве, если превышение одной кромки над другой составляет не более 1,0—1,5 мм.

Очистка внутренней поверхности труб от загрязнений производится непосредственно перед сборкой труб. Песок, грунт, случайные предметы, оставленные в трубопроводе, затрудняют продувку последнего, засоряют трубопроводную линию, линейную аппаратуру, приборы, насосы и препятствуют пуску магистрали в эксплуатацию.

Форма кромок зависит от применяемого способа сварки стыка. Для сварки методом плавления (автоматическая сварка под флюсом, газоэлектрическая сварка, ручная дуговая сварка) кромки имеют односторонний скос (рис. 2). Угол скоса кромок в большинстве случаев равен 60°.

Минимальное расстояние между концами собранных труб, или расстояние «в свету», называется зазором.

Величина зазора определяется видом сварки, диаметром сварочной проволоки, маркой флюса, длиной дуги и пространственным положением сварки.

Рис. 2. Форма кромок при сварке стыка труб.

δ — толщина стенки труб; п —зазор; α — суммарный угол скоса кромок.

При стыковой сварке оплавлением следует дополнительно зачищать торец трубы и пояс под контактные башмаки сварочной машины.

Центровка труб - это технологическая операция, в результате которой две сопрягаемые трубы становятся соосными. Предварительная центровка необходима для автоматической сварки под флюсом и ручной дуговой сварки.

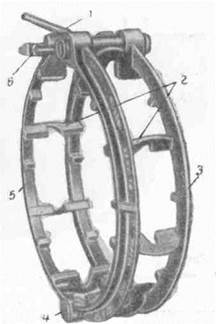

Центратором называется приспособление или устройство, позволяющее совместить образующие цилиндрических поверхностей двух стыкуемых труб при сборке стыка. Центровка происходит за счет действия радиальных сил, развиваемых силовым механизмом центратора.

Рис. 3. Безмоментный наружный центратор

Центраторы по их размещению относительно поверхности труб можно разделить на две группы: 1) охватывающие (наружные), 2) распорные (внутренние).

Безмоментные наружные центраторы не имеют жесткого корпуса и охватывают трубу цепью 1 или тросом (рис. 3). В обоих случаях базирующими элементами являются свободно вращающиеся катки 2. Ось катков цепного центратора закреплена под соответствующими шарнирами 5 силовой цепи. У тросового центратора катки крепятся к тросам прижимами, находящимися непосредственно на цилиндрической поверхности катков.

Одно из звеньев цепи (как правило, примыкающее к силовому устройству) является замыкающим; оно выполняется в виде накидного крюка. У тросового центратора для замыкания его на трубе имеется съемный блок.

Усилия, развиваемые в винтовом домкрате 4, передаются через цепь на базирующие катки 2 и на домкрат. И катки и пята передают на трубу 3 практически одинаковые между собой усилия независимо от их формы.

Совмещение смежных частей кромок двух труб осуществляется за счет смещения выступающей части под действием радиальной силы, направленной к оси трубы.

Внутренние центраторы вводятся непосредственно в стыкуемые трубы, перемещаясь на распорных роликах от стыка к стыку.

Стыки труб соединяют сваркой.

Наибольшее распространение получили механизированные способы. К механизированной электрической дуговой сварке относятся: автоматическая сварка под флюсом, сварка в среде углекислого газа, сварка порошковой проволокой Механизированные методы обеспечивают высокую производительность при хорошем качестве шва.

При большинстве механизированных методов требуется вращать трубу, так как шов можно накладывать лишь в определенном пространственном положении. Такая сварка может осуществляться только на сварочных базах для соединения отдельных труб в секции длиной 27—60 м. Длина секций ограничивается транспортными возможностями при вывозке их на трассу или удобством ведения сварочного процесса на базе.

Сварочные базы для заготовки секций организуются в пунктах выгрузки труб или в полевых условиях на трассе. На сварочной базе выполняются подготовительные, сборочные, сварочные и контроль качества стыков Секция состоит из трех и более труб. Секции, вывезенные с базы на трассу, сваривают друг с другом в неповоротном положении.

Сварка стыков труб на базе в поворотном положении и применение высокопроизводительной автоматической сварки под флюсом способствуют более высокой производительности и хорошему качеству швов. Наиболее распространенный технологический процесс соединения труб в секции — заварка корня шва (первый слой) полуавтоматами в среде углекислого газа или ручной сваркой электродами с газовой защитой.

Наложение основных слоев (второго и третьего) выполняется автоматической сваркой под флюсом сварочным полуавтоматом.

Готовые секции с базы после проверки качества стыков вывозятся на трассу. Сварочные базы имеют различное устройство и по-разному механизированы. Современная база должна строиться с учетом поточности, строгой ритмичности работы и максимальной механизации.

По окончании сварки секций на заданную длину участка трубопровода база перемещается на новое место. Срок работы базы на одном месте от нескольких дней до 2—3 недель. Поэтому все конструктивные элементы базы и все ее оборудование должны быть легко транспортируемыми

Технологии сварки металлоконструкций

Виды сварки

Сварка металлоконструкций – технология соединения деталей из металла различной степени сложности в единое целое при помощи специального оборудования.

Она может активно применяться в промышленном масштабе на крупных производствах опытными специалистами, а также для выполнения бытовых операций сварщиками-любителями. В любом варианте, соединения металлоконструкций характеризуется определенными особенностями, которые важно понимать при работе.

Требования к сварке металлических конструкций

Процесс сварки в технологическом плане должен обеспечить выполненным соединениям требуемые геометрические параметры, размеры и высокое качество. Конструкция должна получиться прочной и долговечной, а риск ее деформации – нулевым.

Сварка металлических конструкций.

Именно поэтому технология сварки металлоконструкций должна реализовываться с учетом некоторых требований, что во многом определит качество созданных сварных швов:

- Если создаются простые соединения без применения кондуктора, а также при создании сложных швов перед включением данного инструмента важно оставить зазор между скрепляемыми деталями.

Тогда при смещении элементов шов не пострадает. Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна. - При выполнении сварки ответственных металлоконструкций сварщики проверяют строгое соответствие установленной детали своему местоположению, согласно карте.

При поступлении заготовки на стапель стоит подготовить каждую из них к завершающему этапу. - Все детали должны строго соответствовать по виду и размеру, указанным в проекте частям будущей конструкции.

Это позволит сохранить функциональные возможности изделия. - Корневые слои шва при ручном методе выполнения дуговой сварки важно накладывать электродами с диаметром, не превышающим 3-4 мм.

- Металлоконструкции при укреплении потребуется располагать так, дабы можно было накладывать швы преимущественно в нижнем положении.

Это необходимо для обеспечения сварщика безопасными условиями работы. - Важно взять под строгий контроль углы металлоконструкции, для чего стоит воспользоваться специальными инструментами и кондуктором.

Все углы между плоскостями должны быть прямыми, если это предусмотрено проектом. Иначе произойдет перекос деталей, что повлечет за собой нарушение целостности механизма, потере им своей функциональности. - Готовая конструкция должна иметь минимальные усадочные напряжения и деформации, для чего сварные работы нужно осуществлять в стабильном режиме с отклонениями от заданных значений величины тока и напряжения на дуге не более ±5 %.

Описанные рекомендации важно учитывать уже на этапе сборки деталей в целостную конструкцию, а не только перед непосредственным выполнением сварочных работ. Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки.

В целом же, именно этот вид сварных работ и считается наиболее приемлемым, так как при автоматизировании сварных процессов влияние человеческого фактора на качество выполненных швов сводится к нулю.

На заметку! Если при испытании образца на статическое растяжение предел прочности изготовленного шва оказался меньшим, чем предел прочности основного металла, то изделие браковано.

Также важно заварить технологическую пробу в условиях, которые полностью совпадают с условиями сварки конструкций на месте производства.

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом. Это позволит в дальнейшем провести их механические испытания.

Если нужно выполнить сварные работы с особо ответственными металлоконструкциями из новых марок сталей или с применением новых сварных расходников, мастеру потребуется изготовить контрольные образцы в таком же пространственном положении и с теми же материалами, оборудованием, что и при сварке монтируемых конструкций.

Это позволит сварщику оценить ситуацию со всех сторон перед началом работы и не допустить ошибок в процессе ее выполнения.

На заметку! Качество созданных соединений металлоконструкций во многом зависит не только от мастерства сварщика, но и от качества сварочного аппарата, примененного в работе. Лучше остановить свой выбор на модели известного бренда, качество которого проверено временем.

Классическая технология сварки конструкций из металла

Сварка – уникальный способ получения неразъемных металлических соединений, открывающих человеку широкие возможности по снижению трудоемкости создания и установки металлоконструкций.

Она позволяет использовать рациональные типы сечений в металлоконструкциях, что приводит к снижению показателей металлоемкости в несколько раз, по сравнению с применением иных технологий.

Сегодня сварные работы выполняются с помощью разных методов, но все они создавались на основе знаний о классической технологии. Она проста и может реализовываться, как для бытовых целей, так и в промышленных масштабах.

Углы сварки металлоконструкций.

Если изготавливать сварочные металлоконструкции по классической технологии, потребуется применить следующие источники энергии:

Оба варианта предполагают три метода выполнения сварных швов:

Автоматический

Не подразумевает человеческое вмешательство в процесс выполнения сварных работ. Сварочный аппарат настраивается на актуальный режим функционирования с учетом конкретного вида выполняемой операции единственный раз перед началом работы.

Поэтому важно понимать основную цель приобретения сварного оборудования при выборе в магазине. Используя автоматический режим, можно применять контактную и электрошлаковую сварку.

Полуавтоматический

При использовании данного метода сварные швы формируются вручную, а электроды подаются в автоматическом режиме. Такое положение дел позволяет повысить производительность работы без ущерба для качества создаваемых металлоизделий.

При полуавтоматической сварке можно применить газовый флюс, неплавкие электроды, сварочную проволоку.

Ручной

Все действия методом ручной дуговой сварки осуществляются сварщиком без применения автоматизированного оборудования: от контроля подачи электрода до формирования самого соединения.

Зачастую при ручном режиме применяют обыкновенную сварку под флюсом, электродуговую сварку или пайку газосварочным устройством. Данный метод рационально использовать в бытовых целях, а не на крупном производстве, потому что он чрезмерно затратный и характеризуется низкой производительностью.

На заметку! Полуавтоматический метод дуговой сварки металлических конструкций наиболее востребован на отечественном рынке. Он активно применяется в строительстве при монтаже железобетонных строений, в машиностроении при конструировании автомобилей, а также в быту.

Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Способы сварки металлоконструкций.

Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

- Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1.

Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств. - Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения.

Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола. - Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги.

Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла. - Орбитальная аргонодуговая сварка с помощью вольфрамового электрода применяется для работы со сложными деталями из металла.

Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки. - Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2.

При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

На заметку! Каждая из них имеет ряд недостатков, отличается своеобразными особенностями и принципами осуществления, которыми важно овладеть до начала применения на практике.

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Заключение

Если соблюдать все требования к сварке металлоконструкций, можно получить высококачественные швы: долговечные, прочные и стойкие к воздействию. Использовать при этом можно как классический вид сварки, так и новые технологии.

Несмотря на то, что они в большей степени касаются профессионального уровня сварки, но при желании развивать свои навыки в этой сфере, ознакомиться с такой информацией будет не лишним и для новичка в подобных вопросах.

Читайте также: