Сварочный автомат а 384 мк

Обновлено: 18.05.2024

При автоматической сварке под слоем флюса выполняются следующие процессы:

- подача электродной проволоки в зону дуги;

- поддержание устойчивого горения дуги;

- перемещение сварочной дуги вдоль шва;

- подача флюса в зону дуги;

- прекращение процесса сварки и заварка кратера.

Необходимым условием устойчивого горения дуги под слоем флюса является постоянство длины дуги, которое обеспечивается равенством скорости подачи электродной проволоки в зону дуги v э и скорости ее плавления v п ,

Это равенство может нарушаться вследствие изменения скорости подачи проволоки в результате пробуксовывания ее в подающих роликах, неровностей на поверхности листов, колебания напряжения в сети и по другим причинам. Сварочная головка должна быстро и точно реагировать на эти нарушения и восстанавливать заданную длину дуги.

Сварочные автоматы по способу регулирования дуги делятся на два

1) автоматы с переменной скоростью подачи электродной проволоки, зависящей от изменения длины дуги;

2) автоматы с постоянной скоростью подачи электродной проволоки в зону дуги. В этом случае осуществляется саморегулирование длины дуги в зависимости от изменения скорости плавления электрода при изменении тока

Для объяснения этого явления совместим внешнюю характеристику источника тока (кривая I) со статической вольтамперной характеристикой дуги (кривая II) на рисунке 30.6. Точка “a” соответствует устойчивому горению дуги.

Рисунок 30.6 - Схема саморегулирования длины дуги при сварке под флюсом

Предположим, что устойчивое горение соответствует напряжению дуги U Д и сварочному току I св .

Если по каким-либо причинам длина дуги возрастает, то увеличится и напряжение дуги до величины U Д1 . Точка устойчивого горения дуги перейдет в положение а 1 , и сварочный ток уменьшится до величины I св1 . Так как скорость плавления проволоки пропорциональна сварочному току, а скорость подачи электродной проволоки постоянна, то скорость плавления проволоки уменьшится, и нарушенное равенство v э = v п будет восстановлено.

Наоборот, если длина дуги уменьшится, то уменьшится и напряжение дуги до величины U Д2 . Точка устойчивого горения дуги перейдет в положение а 2 , сварочный ток увеличится до величины I св2 , проволока начнет плавиться быстрее, длина дуги увеличится и равенство v э = v п вновь восстановится.

Для питания дуги при автоматической сварке следует применять источники сварочного тока с более пологой характеристикой, так как при этом, даже при небольшом изменении напряжения дуги, сварочный ток будет изменяться на значительную величину; и процесс саморегулирования длины дуги будет происходить значительно быстрее.

Для обеспечения высокой плотности тока могут применяться источники с жесткой характеристикой.

30.3 Устройство сварочного автомата А-384 МК

Сварочный автомат А-384 МК предназначен для автоматической сварки и наплавки под слоем флюса проволокой сплошного сечения диаметром 3 - 6 мм, порошковой проволокой диаметром 3 - 3,5 мм или лентой шириной 20

Сварочный автомат А-384 МК состоит из следующих частей:

- сварочной головки, которая зажигает сварочную дугу, автоматически подает проволоку в дугу; на сварочной головке крепится аппаратура для подачи флюса;

- самоходной каретки, предназначенной для перемещения сварочной головки со скоростью сварки;

- шкафа управления, в котором размещена электрическая аппаратура автомата;

- источника питания дуги (сварочного преобразователя или трансформатора) с пологопадающей или жесткой характеристикой.

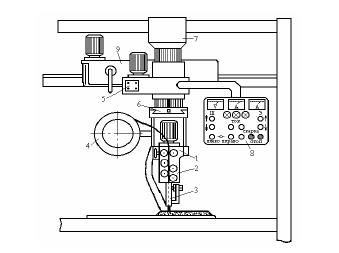

Основным элементом автомата является сварочная головка (рисунок

Рисунок 30.7 - Общий вид сварочной установки

В комплект сварочной головки входят: механизм подачи электродной проволоки 1, правильный механизм 2, сменные мундштуки 3 для сварки проволокой или наплавки лентой, катушки для проволоки или ленты 4, подвеска с механизмом подъема штанги 5, поперечный корректор 6, флюсовый бункер 7, пульт управления 8.

Механизм подачи электродной проволоки состоит из электродвигателя переменного тока, редуктора и подающих роликов. Кинематическая схема редуктора приведена на рисунке 30.8. Скорость подачи проволоки устанавливается путем подбора нужной пары сменных шестерен редуктора.

Правильный механизм с закрепленным на нем мундштуком обеспечивает правку проволоки, подвод сварочного тока к электроду и направление электрода в зону сварки под нужным углом (± 30°).

1 – ролик прижимной, 2 – проволока, 3 – ролик подающий,

4 – червячная пара, 5 – электродвигатель, Z а и Z B – сменные шестерни

Рисунок 30.8 - Кинематическая схема механизма подачи проволоки

Подвеска с механизмом подъема предназначена для подъема и опускания головки с помощью электропривода и ручного поперечного перемещения в пределах 100 мм.

Флюс засыпается в бункер и по шлангу самотеком подается в зону сварки.

Сварочная головка закрепляется на самоходной каретке 9 (рисунок 30.7). Каретка предназначена для перемещения сварочной головки вдоль разделки шва или вдоль оси наплавляемого валика со скоростью сварки. Механизм перемещения каретки аналогичен механизму подачи электродной проволоки, оборудован муфтой сцепления и при соответствующем подборе сменных шестерен позволяет изменять скорость сварки в пределах от 13,5 м/ч до 112 м/ч.

30.4 Порядок выполнения работы

30.4.1 Ознакомиться с разделами настоящего руководства и устройством автомата А-384 МК.

30.4.2 Определить режимы сварки пластин из низкоуглеродистой ста-

- по заданной преподавателем глубине провара определить диаметр электродной проволоки;

- по формулам (30.1; 30.2; 30.3) методических указаний рассчитать зна-

чения I св , U Д , v св ;

- по графику зависимости v э = f(U Д , I св , d э ) (рисунок 30.5) определить скорость подачи электродной проволоки;

- значения d э , I св , U д , v св могут быть определены по таблице 30.3.

30.4.3 Настроить сварочный автомат на сварку по выбранным режи-

30.4.4 Произвести сварку (наплавку) пластин. Записать по показаниям

приборов значения I св , U Д .

30.4.5 По результатам выполненной работы заполнить таблицу 30.4.

Таблица 30.4 - Режимы сварки

30.5.1 Описание сущности процесса сварки под флюсом.

30.5.2 Схема процесса сварки в зоне дуги.

30.5.3 Описание саморегулирования дуги, схема.

30.5.4 Определение режимов сварки.

30.6 Контрольные вопросы

30.6.1 Какие преимущества выгодно отличают сварку под флюсом от других способов сварки?

30.6.2 Какими основными параметрами характеризуется режим автоматической сварки под флюсом?

30.6.3 Какой род тока применяют при сварке под флюсом и в каких

30.6.4 Укажите способы, предотвращающие протекание жидкого металла и шлака при сварке стыковых швов?

30.6.5 Каково назначение флюса при сварке?

30.6.6 Как классифицируются флюсы?

30.6.7 Какие основные процессы выполняются при автоматической сварке под слоем флюса?

30.6.8 Как осуществляется саморегулирование дуги при сварке под

31 Лабораторная работа № 31

Изучение технологии и оборудования для сварки в среде углекислого газа

31.1 Цель работы

Изучить технологию сварки в среде углекислого газа и ознакомиться с устройством и работой полуавтомата А-547У.

31.2 Основные сведения

Сварка в среде углекислого газа является разновидностью способов сварки в защитных газах. Основными преимуществами этого способа являются следующие:

1) высокая производительность и легкость механизации и автоматизации процесса;

2) возможность сварки во всех пространственных положениях;

3) отсутствие операций по засыпке и уборке флюса и удалению шлака;

4) высокое качество сварных соединений при сварке углеродистых и легированных сталей;

5) низкая стоимость сварочных материалов.

При сварке в среде углекислого газа дуга горит между электродной проволокой и изделием. Подача проволоки осуществляется специальным механизмом с постоянной скоростью, равной скорости ее плавления. Это обусловливает постоянство средней длины дугового промежутка. Расплавленный металл электродной проволоки проходит в сварочную ванну и, таким образом, участвует в формировании шва.

В зону дуги под давлением 0,04-0,1 МПа через специальное сопло подается углекислый газ, который вытесняет из зоны сварки воздушную атмосферу и защищает жидкий металл сварочной ванны и металл шва от кислорода и азота воздуха.

Углекислый газ (оксид углерода) бесцветен, не ядовит, тяжелее воздуха (плотность 1,98·10 -3 кг/м 3 ), температура кипения - минус 78,9 °С. Жидкая углекислота – бесцветная жидкость, плотность которой сильно зависит от температуры. Поэтому углекислота поставляется не по объему, а по массе. При испарении 1 кг жидкой углекислоты образуется 509 л газа.

В зоне сварки углекислый газ при высокой температуре диссоциирует по реакции

2СО 2 = 2СО + О 2

Выделяющийся при диссоциации кислород окисляет жидкий металл, углерод, кремний и марганец

При пониженной температуре сварочной ванны в процессе формирования шва растворенный оксид железа восстанавливается углеродом

Образующийся оксид углерода не успевает выделиться из ванны, и в сварном шве образуются поры.

Для предотвращения выгорания легирующих элементов и образования пор при сварке в углекислом газе используют специальные сварочные проволоки, легированные кремнием и марганцем (таблица 31.1)

Таблица 31.1 - Химический состав сварочных проволок для сварки в среде углекислого газа

Содержание элементов в %

При сварке этими проволоками раскисление сварочной ванны происходит по реакциям

2Fe + Si = 2Fe + SiO 2

FeO + Mn = Fe + MnO

В связи с тем, что кремний и марганец имеют большее сродство к кислороду, чем углерод, реакция (31.6) подавляется, и оксид углерода не образуется. Образующиеся оксиды марганца и кремния легко удаляются из сварочной ванны в шлак.

Перенос металла сварочной проволоки на изделие происходит в виде жидких капель различного размера. При сварке проволоками Св08ГС и Св08Г2С в основном используется процесс с частыми принудительными замыканиями и крупнокапельный процесс с короткими замыканиями. Процесс

происходит следующим образом. Теплота, выделяемая дугой, интенсивно расплавляет электродную проволоку и деталь. При этом длина дуги быстро увеличивается, а сварочный ток уменьшается. Капля электродного металла и сварочная ванна приближаются друг к другу и замыкают дуговой промежуток. Дуга гаснет, напряжение резко уменьшается, а ток увеличивается. С увеличением тока образуется шейка между электродом и каплей. Утоненная шейка перегревается проходящим током и перегорает с взрывом. Капля переходит в ванну, напряжение резко возрастает и вновь зажигается дуга. Далее процесс повторяется.

В процессе взрыва перемычки под действием электродинамических сил некоторые капли выбрасываются из дугового промежутка, не попадая в сварочную ванну. Это явление называют разбрызгиванием электродного металла. Для уменьшения разбрызгивания подбирают оптимальные режимы сварки и используют источники питания с ограниченной скоростью нарастания тока.

Основные параметры режима сварки в среде углекислого газа включают: род, полярность и силу тока, напряжение на дуге, диаметр, скорость подачи, вылет, наклон и колебания проволоки, скорость сварки, расход и состав защитного газа.

Сварку в защитных газах плавящимся электродом обычно выполняют на постоянном токе. Сварочный ток и диаметр проволоки выбирают в зависимости от толщины свариваемого металла. Стабильный процесс сварки с хорошими технологическими характеристиками можно получить только в определенном диапазоне силы тока, который зависит от диаметра и состава электродной проволоки. Сила тока определяется полярностью тока, диаметром, составом, скоростью подачи и вылетом электрода и напряжением дуги. Регулируют силу тока изменением скорости подачи проволоки. Сила тока определяет глубину провара и производительность процесса.

Второй важнейший параметр режима сварки – напряжение на дуге. С повышением напряжения увеличивается ширина шва и улучшается регулирование валика. Однако одновременно возрастают излучение дуги и угар элементов сварочного шва, а при сварке на повышенных напряжениях увеличивается разбрызгивание. Оптимальные напряжения сварки зависят от силы тока, диаметра и состава электрода (рисунок 31.1).

Сварка на прямой полярности отличается большей длиной дуги, сильным излучением, а в ряде случаев большим разбрызгиванием, чем обратной полярности. Скорость расплавления электрода на прямой полярности в 1,6- 1,8 раза выше, чем на обратной. Глубина провара и ширина шва при сварке на прямой полярности меньше, чем на обратной. Поэтому сварку в защитных газах обычно выполняют на обратной полярности от источника с жесткой внешней характеристикой.

Рисунок 31.1 – Диапазон оптимальных соотношений между напряжением и силой тока при сварке проволокой Св 0872С

Состав защитного газа существенно влияет на технологические характеристики процесса. На практике используют смеси газов 80 % СО 2 +

20 % О 2 ; 80 % Ar + 20 % CO2; 75 % Ar + 20 % СО 2 + 5 % О 2 . Добавка к аргону углекислого газа при сварке углеродистых сталей способствует уменьшению пористости, повышает стабильность дуги и улучшает формирование шва при сварке тонколистовой стали.

Смесь 80 % СО 2 + 20 % О 2 отличается высокой окислительной способностью, благодаря чему увеличивается слой шлака, обеспечивается глубокое проплавление, хорошее формирование шва, минимальное разбрызгивание, высокая плотность металла шва.

Тройная смесь Ar + CO 2 + О 2 обеспечивает высокую стабильность дуги, минимальное разбрызгивание металла, хорошее формирование шва, отсутствие пористости.

Ориентировочные режимы сварки приведены в таблице 31.2.

Таблица 31.2 - Режимы сварки в СО 2 ; (СО 2 + О 2 ) стыковых соединений углеродистых сталей в нижнем положении проволоки Св08Г2С (полярность обратная)

posobieMat

Устройство сварочного автомата А-384 МК

Сварочный автомат А-384 МК предназначен для автоматической сварки и наплавки под слоем флюса проволокой сплошного сечения диаметром 3 - 6 мм, порошковой проволокой диаметром 3 - 3,5 мм или лентой шириной 20 - 100 мм.

Основным элементом автомата является сварочная головка (рисунок 5.7).

Рисунок 5.7 - Общий вид сварочной установки

1 – ролик прижимной, 2 – проволока, 3 – ролик подающий, 4 – червячная пара, 5 – электродвигатель, Zа и ZB – сменные шестерни

Рисунок 5.8 - Кинематическая схема механизма подачи проволоки

Сварочная головка закрепляется на самоходной каретке 9 (рисунок 5.7). Каретка предназначена для перемещения сварочной головки вдоль разделки шва или вдоль оси наплавляемого валика со скоростью сварки. Механизм перемещения каретки аналогичен механизму подачи электродной проволоки, оборудован муфтой сцепления и при соответствующем подборе сменных шестерен позволяет изменять скорость сварки в пределах от 13,5 м/ч до 112 м/ч.

Порядок выполнения работы

5.4.1 Ознакомиться с разделами настоящего руководства и устройством автомата А-384 МК.

5.4.2 Определить режимы сварки пластин из низкоуглеродистой стали:

- по формулам методических указаний рассчитать значения Iсв, UД, vсв;

- по графику зависимости vэ = f(UД, Iсв, dэ) (рисунок 5.5) определить скорость подачи электродной проволоки;

- значения dэ, Iсв, Uд, vсв могут быть определены по таблице 5.3.

5.4.3 Настроить сварочный автомат на сварку по выбранным режимам

5.4.4 Произвести сварку (наплавку) пластин. Записать по показаниям

приборов значения Iсв, UД.

5.4.5 По результатам выполненной работы заполнить таблицу 5.4.

Таблица 5.4 - Режимы сварки

Содержание отчета

5.5.1 Описание сущности процесса сварки под флюсом.

5.5.2 Схема процесса сварки в зоне дуги.

5.5.3 Описание саморегулирования дуги, схема.

5.5.4 Определение режимов сварки.

5.6 Контрольные вопросы

5.6.1 Какие преимущества выгодно отличают сварку под флюсом от других способов сварки?

5.6.2 Какими основными параметрами характеризуется режим автоматической сварки под флюсом?

5.6.3 Какой род тока применяют при сварке под флюсом и в каких случаях?

5.6.4 Укажите способы, предотвращающие протекание жидкого металла и шлака при сварке стыковых швов?

5.6.5 Каково назначение флюса при сварке?

5.6.6 Как классифицируются флюсы?

5.6.7 Какие основные процессы выполняются при автоматической сварке под слоем флюса?

5.6.8 Как осуществляется саморегулирование дуги при сварке под флюсом?

Лабораторная работа № 6

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Изучение технологии и оборудования контактной сварки

Цель работы

6.1.1 Изучить процессы и виды электрической контактной сварки.

6.1.2 Изучить технологию сварки и ознакомиться с машиной для электрической контактной точечной сварки МТ-501.

Основные сведения

6.2.1 Сущность и основные виды контактной сварки

Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте соединяемые части. Контактная сварка предложена в 1882 году русским изобретателем, инженером

Способы контактной сварки весьма разнообразны. Их можно классифицировать по ряду признаков:

1) по методу получения соединения, определяемого фазовым состоянием металла в зоне сварки (соединение в твердой или жидкой фазах);

2) конструкции соединений (нахлесточное или стыковое);

3) технологическому способу получения соединений (например, стыковая сварка сопротивлением, оплавлением, точечная, шовная);

4) виду атмосферы (сварка на воздухе или в защитной среде);

5) способу подвода тока и форме импульса тока (контактный и индукционный подвод, сварка переменным током различной частоты, постоянный ток или монополярный импульс);

6) количеству одновременно выполняемых соединений (одноточечная и многоточечная сварка, одиночный и непрерывный рельеф и т.д.);

7) характеру перемещения деталей или электродов во время пропускания импульса тока (сварка неподвижных или подвижных деталей, например, непрерывная и шаговая шовная сварка) и т.д.

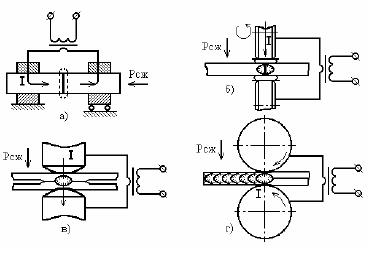

Схемы основных способов контактной сварки представлены на рисунке 6.1.

По характеру образования сварного соединения контактной сварки можно подразделить на две основные разновидности: плавлением и пластической деформацией.

При сварке плавлением соединение возникает в результате плавления и последующей кристаллизации контактирующих объемов металла с образованием общего литого ядра (сварной точки). При сварке пластической деформацией сварное соединение образуется за счет рекристаллизации твердого металла, подвергнутого пластической деформации.

а – сварка сопротивлением; б – шовно-стыковая;

в – точечная сварка двусторонняя; г – шовная сварка

Рисунок 6.1 – Схемы основных методов контактной сварки

Необходимое и достаточное условие образования соединения при точечной и шовной сварке – образование зоны расплавленного металла или ядра заданных размеров, формирование соединений происходит по следующей схеме (рисунок 6.2).

Рисунок 6.2 – Этапы формирования соединения

Первый этап начинается с момента включения тока и характеризуется образованием электрического контакта, нагревом и расширением твердого металла, приводящим к увеличению зазоров и вытеснению под действием сварочного усилия металла в зазор и образованию уплотняющего ядра пояска.

Второй этап отличается дальнейшим увеличением площади контактов, возникновением и ростом расплавленного ядра до установленного (номинального) для данной толщины деталей диаметра dя.ном. На этом этапе происходит дробление и перераспределение поверхностных пленок в жидком металле, и продолжаются процессы пластической деформации и расширения

Третий этап в большинстве случаев начинается с момента выключения тока и характерен охлаждением и кристаллизацией металла.

Точечная контактная сварка – это сварка, при которой соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия. Существуют следующие способы точечной сварки: одноточечная двусторонняя, двухточечная односторонняя, двухточечная двухсторонняя, многоточечная односторонняя, рельефная, рельефно-точечная.

При точечной сварке детали 2 и 4 располагают на нижнем инструменте – электроде 1 (рисунок 6.3).

Рисунок 6.3 – Схема точечной контактной сварки

После опускания верхнего электрода 5 и сжатия деталей усилием Рсж по цепи пропускают один или несколько импульсов тока, нагревающих детали до плавления на небольших контактирующих участках 3, называемых точками. Затем верхний электрод поднимают и детали перемещают в новое положение.

Контактная сварка осуществляется без расплавления и с расплавлением металла. После расплавления металл кристаллизируется под давлением в зоне соединения. Для сварки однородных материалов типично образование таких же межатомных связей, как и в целом материале.

Количество выделяющейся теплоты Q, Дж, по закону Джоуля-Ленца может быть определено по формуле

где I – сила тока, А;

R*- сопротивление участка цепи в месте контакта деталей, Ом;

*) Rполн = R1 + R2 + R3 + R4 + R5 (согласно рисунку 6.3)

t – продолжительность действия тока, с.

Из формулы видно, что количество теплоты зависит от тока в сварочной цепи. Поэтому для быстрого нагрева свариваемых кромок применяют большие токи, достигающие нескольких десятков тысяч ампер. С повышением температуры металла в зоне контакта его сопротивление возрастает, следовательно, еще более возрастает количество выделяющейся теплоты и ускоряется процесс нагрева металла. Сварка выполняется за десятые, и даже сотые доли секунды.

В месте наибольшего контактного сопротивления (R3) происходит расплавление локального объема металла, который после отключения тока кристаллизуется с образованием литого ядра – сварочной точки (рисунок 6.4).

1 – литое кольцо; 2 – кольцевая зона

Рисунок 6.4 – Сварочная точка

Давление, приложенное к электродам, уплотняет металл в сварной точке и обеспечивает получение прочного сварного соединения. Вокруг литого ядра образуется кольцевая зона 2, в пределах которой произошла сварка в пластическом состоянии.

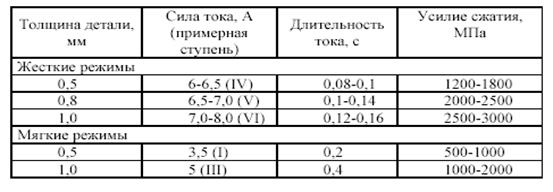

Режимы сварки можно условно разделить на так называемые «жесткие» и «мягкие». Жесткий режим характеризуется применением больших токов и малым временем процесса сварки. Такой режим применяется для сталей, чувствительных к нагреву и склонных к образованию закалочных структур, а также при сварке легкоплавких цветных металлов и сплавов.

Мягкий режим характеризуется большей продолжительностью процесса и постепенным нагревом свариваемого металла. Таким режимом пользуются при сварке низкоуглеродистых сталей, обладающих низкой чувствительностью к тепловому воздействию.

Параметры режима сварки задаются циклограммой.

Циклограмма представляет собой совмещенные во времени изменения сварочного тока и усилия сжатия (рисунок 6.5).

I – сила сварочного тока; tсв – длительность сварки; Рсж- усилие сжатия электродов; tп – паузы для низколегированных сталей при толщине до 2 мм равны 0,1-0,2с.

Рисунок 6.5 – Циклограмма точечной сварки с постоянным усилением

и одним импульсом тока

Подготовка поверхности деталей для точечной сварки предусматривает обезжиривание, травление, промывку, нейтрализацию, сушку, либо зачистку наждачной бумагой. Грязь, жиры, ржавчина и различные покрытия на деталях нарушают стабильность нагрева и ухудшают формирование точки. Качество очистки проверяют путем измерения переходного сопротивления.

Детали перед сваркой правят, подгоняют и собирают в приспособлении или прихватывают. Прихваты производят точечной сваркой, а для толстых листов – иногда дуговой.

В качестве электродов применяют медь М1 – температура разупрочнения 250-270 °С, электропроводность 97 % и легированные сплавы меди, бронзы, например, БрХ – электропроводность снижается до 80-85 %, температура разупрочнения 400-420 °С.

Рекомендуемые размеры прямых электродов в зависимости от толщины свариваемых заготовок (0,5+0,5) мм и (1+1) мм – диаметры электродов 12 мм и 16 мм соответственно, диаметр контактной поверхности – 4 мм и 6 мм.

Основными параметрами режима точечной сварки являются: диаметр электрода (в месте контакта) d; усилие сжатия электродов Рсж; сварочный ток I; время сварки t.

Параметры режима сварки устанавливаются по технологическим картам или таблицам ориентировочных режимов (таблицы 6.1, 6.2).

Таблица 6.1 - Рекомендуемые размеры точечных сварных соединений, мм

Таблица 6.2 - Режимы точечной сварки углеродистых сталей на машинах переменного тока

После выполнения сварки пробных «точек» производят проверку качества сварного соединения: заданные размеры сварной точки и механические свойства (технологическая проба). При необходимости корректируются режимы сварки.

К дефектам точечной сварки относят недопустимые отклонения в размерах деталей, точек и расстояний между ними, наружные выплески и глубокие вмятины, подплавления и трещины, прожоги и вырывы точек, прилипания материала электрода, непровар, малый диаметр ядра, внутренние трещины и другие. Дефекты сварки выявляются внешним осмотром, анализом излома, микроанализом.

Контактная сварка широко применяется в автомобильной, авиационной, электронной и строительной промышленности, судостроении, металлургическом производстве, вагоностроении, котло- и турбостроении, производстве бытовых приборов и т.д.

Читайте также: