Сварочный полуавтомат mars 180 схема

Обновлено: 05.07.2024

Всех приветствую

Дело в следующем: принесли сварку миг/мма Magnum Profi на 220вольт. Три регулятора - скорость подачи проволоки, ток полуавтомата, ток электродной, переключатель миг/мма, кнопка протяжки проволоки. В режиме электродной сварки работала на полную мощность , ток не регулируется. В режиме полуавтомата регулировка скорости проволоки работает, регулировка тока тоже есть, но очень малые токи в максимальном положении регулятора, еле каплю наплавляет. С регулировкой тока электродной разобрался, теперь от нуля и до ампер может 150 (на вскидку, сам сварщик)регулирует плавно ,варит хорошо. Были нерабочие HCF4053BE и LM358 на маленькой платке, 4053 выпаял, для переключения режима ставлю перемычки на нужные выводы. Напряжение холостого хода Полуавтомата при нажати кнопки на рукаве - около 20 вольт, не регулируется. Напряжения с БП в норме +310 +24 и +-15. Термозащита в порядке, срабатывает при замыкании контактов датчика. Есть схема от какого-то китайца, сходится очень чётко.

Подскажите куда копать?

Информация Неисправность Прошивки Схемы Справочники Маркировка Корпуса Сокращения и аббревиатуры Частые вопросы Полезные ссылки

Справочная информация

Этот блок для тех, кто впервые попал на страницы нашего сайта. В форуме рассмотрены различные вопросы возникающие при ремонте бытовой и промышленной аппаратуры. Всю предоставленную информацию можно разбить на несколько пунктов:

- Диагностика

- Определение неисправности

- Выбор метода ремонта

- Поиск запчастей

- Устранение дефекта

- Настройка

Неисправности

Все неисправности по их проявлению можно разделить на два вида - стабильные и периодические. Наиболее часто рассматриваются следующие:

- не включается

- не корректно работает какой-то узел (блок)

- периодически (иногда) что-то происходит

О прошивках

Большинство современной аппаратуры представляет из себя подобие программно-аппаратного комплекса. То есть, основной процессор управляет другими устройствами по программе, которая может находиться как в самом чипе процессора, так и в отдельных микросхемах памяти.

На сайте существуют разделы с прошивками (дампами памяти) для микросхем, либо для обновления ПО через интерфейсы типа USB.

Схемы аппаратуры

Начинающие ремонтники часто ищут принципиальные схемы, схемы соединений, пользовательские и сервисные инструкции. Это могут быть как отдельные платы (блоки питания, основные платы, панели), так и полные Service Manual-ы. На сайте они размещены в специально отведенных разделах и доступны к скачиванию гостям, либо после создания аккаунта:

Справочники

На сайте Вы можете скачать справочную литературу по электронным компонентам (справочники, таблицу аналогов, SMD-кодировку элементов, и тд.).

Marking (маркировка) - обозначение на электронных компонентах

Современная элементная база стремится к миниатюрным размерам. Места на корпусе для нанесения маркировки не хватает. Поэтому, производители их маркируют СМД-кодами.

Package (корпус) - вид корпуса электронного компонента

При создании запросов в определении точного названия (партномера) компонента, необходимо указывать не только его маркировку, но и тип корпуса. Наиболее распостранены:

- DIP (Dual In Package) – корпус с двухрядным расположением контактов для монтажа в отверстия

- SOT-89 - пластковый корпус для поверхностного монтажа

- SOT-23 - миниатюрный пластиковый корпус для поверхностного монтажа

- TO-220 - тип корпуса для монтажа (пайки) в отверстия

- SOP (SOIC, SO) - миниатюрные корпуса для поверхностного монтажа (SMD)

- TSOP (Thin Small Outline Package) – тонкий корпус с уменьшенным расстоянием между выводами

- BGA (Ball Grid Array) - корпус для монтажа выводов на шарики из припоя

Краткие сокращения

При подаче информации, на форуме принято использование сокращений и аббревиатур, например:

| Сокращение | Краткое описание |

|---|---|

| LED | Light Emitting Diode - Светодиод (Светоизлучающий диод) |

| MOSFET | Metal Oxide Semiconductor Field Effect Transistor - Полевой транзистор с МОП структурой затвора |

| EEPROM | Electrically Erasable Programmable Read-Only Memory - Электрически стираемая память |

| eMMC | embedded Multimedia Memory Card - Встроенная мультимедийная карта памяти |

| LCD | Liquid Crystal Display - Жидкокристаллический дисплей (экран) |

| SCL | Serial Clock - Шина интерфейса I2C для передачи тактового сигнала |

| SDA | Serial Data - Шина интерфейса I2C для обмена данными |

| ICSP | In-Circuit Serial Programming – Протокол для внутрисхемного последовательного программирования |

| IIC, I2C | Inter-Integrated Circuit - Двухпроводный интерфейс обмена данными между микросхемами |

| PCB | Printed Circuit Board - Печатная плата |

| PWM | Pulse Width Modulation - Широтно-импульсная модуляция |

| SPI | Serial Peripheral Interface Protocol - Протокол последовательного периферийного интерфейса |

| USB | Universal Serial Bus - Универсальная последовательная шина |

| DMA | Direct Memory Access - Модуль для считывания и записи RAM без задействования процессора |

| AC | Alternating Current - Переменный ток |

| DC | Direct Current - Постоянный ток |

| FM | Frequency Modulation - Частотная модуляция (ЧМ) |

| AFC | Automatic Frequency Control - Автоматическое управление частотой |

Частые вопросы

После регистрации аккаунта на сайте Вы сможете опубликовать свой вопрос или отвечать в существующих темах. Участие абсолютно бесплатное.

Кто отвечает в форуме на вопросы ?

Ответ в тему Нет регулировки тока полуавтомата как и все другие советы публикуются всем сообществом. Большинство участников это профессиональные мастера по ремонту и специалисты в области электроники.

Как найти нужную информацию по форуму ?

Возможность поиска по всему сайту и файловому архиву появится после регистрации. В верхнем правом углу будет отображаться форма поиска по сайту.

По каким еще маркам можно спросить ?

По любым. Наиболее частые ответы по популярным брэндам - LG, Samsung, Philips, Toshiba, Sony, Panasonic, Xiaomi, Sharp, JVC, DEXP, TCL, Hisense, и многие другие в том числе китайские модели.

Какие еще файлы я смогу здесь скачать ?

При активном участии в форуме Вам будут доступны дополнительные файлы и разделы, которые не отображаются гостям - схемы, прошивки, справочники, методы и секреты ремонта, типовые неисправности, сервисная информация.

Полезные ссылки

Здесь просто полезные ссылки для мастеров. Ссылки периодически обновляемые, в зависимости от востребованности тем.

Настройка сварочного полуавтомата.

Для кого-то это вообще не проблема. Кто-то нашел "волшебное" соотношение крутилок и уже варит. Но о том, как настраивать полуавтомат "по фен шую" не сильно то и прочитаешь. Люди, обычно описывающие "как настроить", обычно являются опытными сварщиками и им непонятны проблемы новичков. Сам являюсь очень начинающим сварщиком, и думаю, что написанное мною будет полезно тем, кто впервые взял в руки горелку полуавтомата. На то, что предложенное мною, "истина" не претендую.

Для начала — немного "воды". Как должна "звучать" дуга (жжжжжжжжжззззззззззз) — описывать не буду. Поищите в You Tube видео и послушайте, штук 5-10, пока не поймёте какой должен быть звук. Как ни странно — звук дуги у меня был основным ориентиром.

Далее запоминаем, что для сварки в разных пространственных положениях, разных стыков и разных толщин металла будут требоваться разные настройки.

Не существует "волшебной" настройки, при которой будет варить всё.

Для некоторых — это будет откровением, но это суровая реальность. По сути — изменяя настройки полуавтомата — мы регулируем, сколько тепла будет вложено в свариваемые детали и одновременно израсходованного на плавление сварочной проволоки. В тонкие детали (например 0,8 + 0,8 мм) требуется меньше тепла, иначе будет прожог, а сваривая что-то потолще (например 2 + 2 мм) — требуется больше тепла, иначе будет непровар и сваркой просто "насрёт". По аналогии со сваркой электродом "закоренелые" сварные называют это "добавить или убавить ток".

Однако в ПА (полуавтомате) — две основные настройки — напряжение и подача проволоки. Подача проволоки некоторыми производителями может называться "ток", по сути — это одно и то же, так как при увеличении скорости подачи проволоки увеличивается сварочный ток и наоборот. Ручка напряжение — увеличивает или уменьшает напряжение дуги, но сварочный процесс в ПА устроен так, что при увеличении напряжения увеличивается и сварочный ток.

Главное, что надо уяснить — регулировки напряжения и подачи проволоки в полуавтомате — сильно взаимосвязаны. Существует лишь небольшая область взаимных положений регулировок, при которых будет протекать устойчивый, комфортный и "правильный" сварочный процесс. Пояснить это может рисунок из какой-то совдеповской книги:

Мною намеренно были убраны значения по горизонтальной оси. Потому что тут кроется "засада №1":

Настройки полуавтомата зависят от очень многих условий и может потребоваться подстройка, даже если регулировки никто не трогал.

Перечислю лишь несколько пунктов, которые позволят осмыслить сказанное. Настройки ПА изменятся, т.к.:

1) Бюджетные ПА не имеют идентичных параметров настроек из-за разброса параметров деталей при производстве, да и задачи такой перед производителем не стоит, т.е. даже имея два одинаковых ПА — их настройки могут сильно отличаться;

2) Может быть разное состояние питающей сети 220 В, куда подключен ПА — просадки и тонкая проводка будут давать другие настройки относительно нормальной, "жесткой" питающей сети, или просто сосед по кооперативу "врубил" что-то мощное (важное замечание — трансформаторный ПА при просадках сети может варить хуже или вообще не варить, но не поломается, а инверторный — будет варить, но может от просадок сгореть…);

3) Тип (смесь или углекислота) или состав защитного газа — а также точно или нет при заправке выдержали состав смеси, всё это будет влиять на параметры настройки. Поменяли газ и не варит — настраиваем;

4) Летом варили при +35, а зимой — при -25 — будет необходимо разное тепловложение (затраченная на нагрев мощность) для сварки двух идентичных деталей, что потребует разных натроек;

5) Для разного диаметра и марки проволоки — будут разные настройки;

6) Поменяли катушку на новую, заново отрегулировали тормоз катушки — настройки "уйдут" … а может рукав чуть засорился и опять — настройки;

7) Для разного пронстранственного положения и типа стыка-соединения будут разные настройки;

8) При изменении толщины свариваемого металла необходимо соответствующим изменить настройки.

Может что забыл, но не важно. Важно понять, что настраивать или подстраивать ПА придется часто, а для этого самим процессом настройки, умением "поймать режим" и корректировать его — надо овладеть, и сложного в этом ничего нет.

Когда 100% придется заново искать "область рабочих параметров сварки":

1) поменяли диаметр или марку, тип проволоки (например самозащитную на омедненную);

2) изменили тип защитного газа, например углекислоту на смесь, или смесь теперь с другим соотношением газов;

3) поменяли полуавтомат, даже на точно такой же (см. выше).

Хватит "воды", теперь о самой настройке. Буду описывать, как найти ту самую "область рекомендуемых режимов". Про настройку подачи газа — написано много и без меня, как заправлять проволоку и настраивать её прижим — тоже. Будем считать, что это сделано правильно. Первым делом ищем "подопытный" кусок железа толщиной 4-5 мм и размерами примерно 30*30 см — этого хватит. Зачищаем железо до блеска от ржи, краски и всего остального:

после этого выставляем напряжение 15-16 вольт, среднюю подачу проволоки (ток) и готовимся делать "валики" на куске железа таким образом, что бы одна рука была с горелкой, а вторая — могла крутить ручки настройки. Начинаем варить — вести "валик", и одновременно подстраиваем туда-сюда или напряжение или подачу проволоки, добиваемся наиболее красивого звука (подобного тому, что слышали в видяшках), чем чище это жжжжжззззз — тем лучще. На проплавление и форму валика — пока не смотрим, важен правильный звук и вид дуги — равномерный, с небольшими брызгами.

Если при данном напряжении не удалось найти "рабочую точку" — пробуем при чуть более высоком, на 1-1,5 вольта. Очень важно найти то соотношение напряжение/подача проволоки, при котором будет "правильная дуга и правильный звук" — это будет отправной точкой для дальнейшей настройки полуавтомата на работу в зоне оптимальных настроек.

Итак — первая рабочая точка, в которой полуавтомат работает правильно — была найдена. Записываем значения регуляторов, при которых это получилось. Теперь, не изменяя значения напряжения уменьшаем подачу проволоки, и наблюдая за звуком/дугой ищем то минимальное значение подачи проволоки, при котором процесс ешё нормальный и устойчивый. Когда находим минимум подачи, при неизменном напряжении, и устойчивой дуге — записываем это значение. Потом точно так же ищем максимум подачи проволоки при неизменном напряжении. После нахождения максимума — это значение тоже записываем.

На данном этапе — мы имеем одну запись таблицы — при данном напряжении варить следует от такого до такого положения ручки подачи проволоки.

Далее — уменьшаем на 0,5 вольта напряжение и опять ищем минимальную и максимальную подачу проволоки, при которых сварочный процесс правильный и устойчивый. Полученные значения — записываем.

Повторяем "измерения" с уменьшением напряжения по 0,5 В, пока ПА сможет варить — вы сами увидите тот минимум, когда Ваш полуавтомат с уменьшением напряжения перестанет стабильно варить. Главное — не забывать записывать найденные минимумы и максимумы подачи для каждого напряжения.

После того, как были найдены и записаны самые "слабые" режимы работы ПА — возвращаем настройки к первой найденной рабочей точке, увеличиваем напряжение на 0,5 вольта и опять находим минимум и максимум подачи проволоки при "правильном звуке и красивой дуге". Записываем результаты.

Продолжаем производить настройку — измерения, увеличивая напряжение по 0,5 вольта. В определенный момент, после очередного увеличения напряжения Вы увидите и услышите, что больше нет того правильного звука, пошел крупнокапельный перенос металла с проволоки в сварочную ванну (а настраивали всё это время — на "режим сварки короткой дугой с короткими замыканиями"), значит надо остановиться — область настроек найдена.

Согласно собственноручно составленной таблице, где каждому напряжению соответствует минимум и максимум подачи проволоки — можете нарисовать себе график с областью, в которой следует "работать".

После "проб и настроек" кусок железа выглядел так:

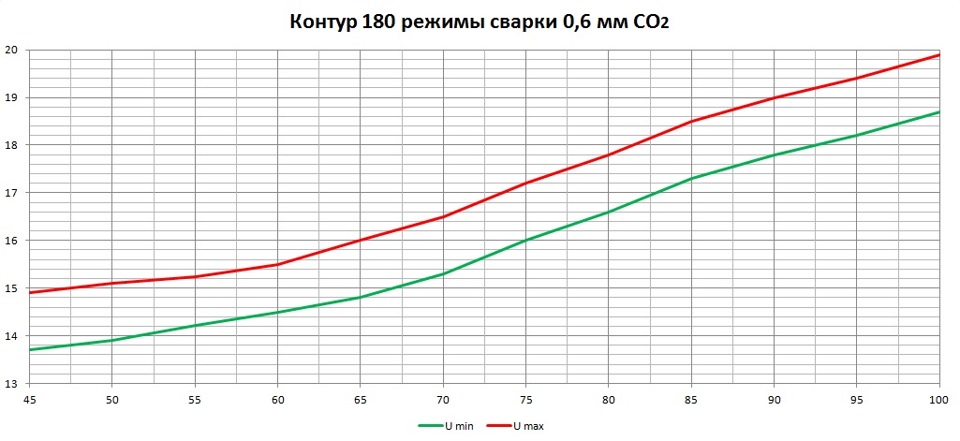

У меня, для моего ПА Контур-180, проволоки 0,6 мм и защитного газа углекислота — получился следующий график:

Между зеленой и красными линиями — варит красиво и комфортно.

Для тонкой проволоки — 0,6 мм выяснилась такая особенность в настройках — проще было находить минимум и максимум напряжения при неизменной подаче проволоки. Для проволоки 0,8 мм — было проще измерять так, как описал выше.

Теперь — пару слов, зачем мне это было надо — пользуюсь полученным графиком. Если надо больше "тепла" — выбираю рабочую точку правее по графику, если сильно "жарит" — смещаюсь левее. Если надо больше тепла при той же подаче проволоки в сварочную ванну — в пределах графика добавляю напряжение, и наоборот …

Надеюсь написанное мною было хоть кому-то полезно, и два часа на написание данного "трактата" — были потрачены не зря. Замечания в комментариях — приветствуются, я сильно начинающий сварщик и мог написать что-то не так.

Решено Сварочный полуавтомат MARS 220 регулятор подачи

Приветствую .

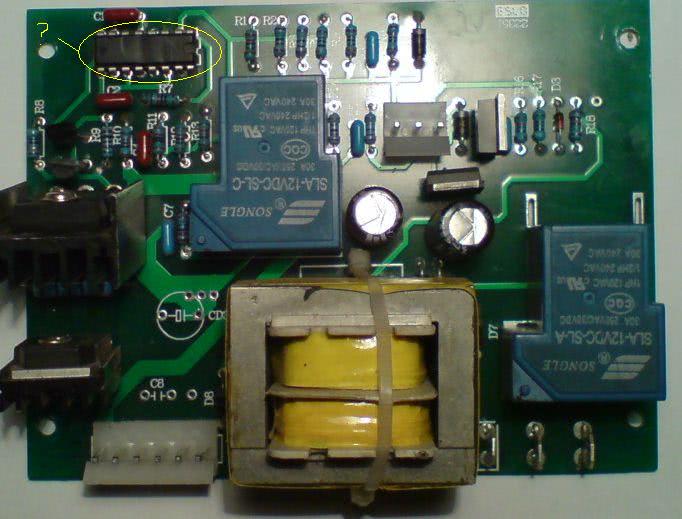

В регуляторе подачи проволоки этого аппарата стоит микруха с затёртым номером ( вероятно шим конроллер ) управляет полевиком IREP460 . Выводы : 5 и 8 на корпусе а на : 12,13 и 15 подаётся 12 V , 11 и 14 соединены вместе ( выход ) . Ели кто нибуть подскажет что за микруха буду очень признателен так как собирать на чёмто другом управление нет времени и желания .

Ответ в тему Сварочный полуавтомат MARS 220 регулятор подачи как и все другие советы публикуются всем сообществом. Большинство участников это профессиональные мастера по ремонту и специалисты в области электроники.

MIG-180PI выдает 60 вольт

После замены 4 -х силовых транзисторов, инвертор выдает 60 в холостом режиме. и при нагрузке тоже старается выдать 60 в до срабатывания предохранителей. При попытке осуществить сварку проволока разбрызгивается. Схемы, к сожалению не нашел. Ремонт до меня проводил клиент, установил не нужную перемычку и сжег транзисторы. В инверторе используются платы силовая-PA-05-AO и контроля PK-56-AO. Желательно схему или подсказку, чем регулируется напряжение ХХ. Хотя и ток похоже не регулируется. Осциллографом вижу на выходе импульсы не меняющиеся по длительности ( максимальная длительность) ни при каких положениях ручек регуляторов.

"Падающая" характеристика реализуется обычно при помощи трансформатора тока и ОС. найти его на плате обычно не проблема и отследить ОС,напряжение ХХ не видел,что бы регулировалось,регулировки сварочного тока на ХХ ходу и не будет так как не работает ОС по току.

Ответ в тему MIG-180PI выдает 60 вольт как и все другие советы публикуются всем сообществом. Большинство участников это профессиональные мастера по ремонту и специалисты в области электроники.

Нагружал витой нихромовой полосой сечением 1х10,

Varnava, Так и написал бы ,что полуавтомат,а ОС по напряжению как реализована?

Ток и не будет визуально регулироваться на ХХ,выходной ток это сумма сигнала с задатчика и сигнала ОС,там куча операционников должна быть,или убился какой,или с ОС проблема.

Похоже через LM324 и на плату PK-02-A1, которая непосредственно и управляет выходными транзисторами.

Да куча. А схемы нет.

Дак если ОС по напряжению неисправна(отключена)инвертор работает с максимальным коэфф.заполнения,найди как она снимается,оптрон должен быть по идее. если оптрон то можно подать на него внешнее напряжение и смотреть где,что меняется,но это хлопотно на мой взгляд,если схему не найдёшь,то промеры напряжений и прозвонка,кропотливо,но а куда деваться.

это точно

, падающей характеристики нет, и поэтому шунт не нужен(разве что там ещё предусмотрен режим мма)

В нем сигнал о токе берется с шунта. А для каких целей нужен сигнал о токе в нагрузке, да ещё из шунта. Нет в нем ТТ а каким образом реализована защита ключей инвертора ,если нет ТТ а соответственно и инфы о токе ключей?

Без фото внутренностей вряд ли кто тебе поможет.

Нашел ТТ.

Похоже клиент воткнул кабель от шунта до платы контроля в разъем где питание идет. На силовой плате имеются два свободных гнезда одинаковых и сжег вход операционника.

Надеялся, что кто нибудь кусочек схемы сбросит с ОС по току и напряжению.

__А для каких целей нужен сигнал о токе в нагрузке, да ещё из шунта. __

Сигнал о токе в нагрузке необходим для установки этого самого тока регулятором.

---а каким образом реализована защита ключей инвертора ,если нет ТТ а соответственно и инфы о токе ключей?---

Защита ключей инвертора таким образом реализована не может быть,т.к. сварочный аппарат и так работает в режиме практически короткого замыкания,режим выходных транзисторов аппаратно рассчитан на такой режим работы. не говоря уже о быстродействии такой "защиты". не знаешь не неси чушь. для ..mmmm

Но шунт на выходе есть и с него идут два провода на плату контроля. Кстати рядом входит и выходное напряжение. Имеются три регулятора 1- "Напряжение" 2- "Скорость" 3-"Индукция" .

В инструкции его сказано, что он может поддерживать стабильную дугу на малых токах. Может для этого требуется шунт.

ссылка скрыта от публикации

Там в схеме ARC200B где используется РК-02-А1 также есть обратная связь току вятая с выходного шунта.

Varnava, Это не тебе написано было. Тебе вот. ссылка скрыта от публикации ..это про индуктивность. ссылка скрыта от публикации это про шунты -мунты и прочие датчики в обратных связях..если интересно,почитай.

Обратных связей по току может быть и несколько,это уже идеи разработчика,но цель у этого усложнения одна-как можно лучшая стабилизация сварочного тока во всё диапазоне регулировок и режимов.

Сигнал о токе в нагрузке необходим для установки этого самого тока регулятором.

Ерундой болтаеш, для саморегуляции дуги нужен источник (стабилизатор) напряжения, и ток определяется по закону ОМА

---а каким образом реализована защита ключей инвертора ,если нет ТТ а соответственно и инфы о токе ключей?---

Защита ключей инвертора таким образом реализована не может быть,т.к. сварочный аппарат и так работает в режиме практически короткого замыкания,режим выходных транзисторов аппаратно рассчитан на такой режим работы. не говоря уже о быстродействии такой "защиты". не знаешь не неси чушь. для ..mmmm Не болтай ерундой. ТТ в МИГе нужен лищь только для защиты инвертора,- т.е. ключей. при нештатных ситуациях(межвитковые КЗ замагничиваниях. ).

Нашел ТТ.

Похоже клиент воткнул кабель от шунта до платы контроля в разъем где питание идет. На силовой плате имеются два свободных гнезда одинаковых и сжег вход операционника.

Надеялся, что кто нибудь кусочек схемы сбросит с ОС по току и напряжению. ссылка скрыта от публикации здесь поищи. В Украине они по другому называются , поэтому без фото внутрянки , например я, даже наводки дать не могу куда и на что смотреть.

Ты умник, а нука дай ссылочку хотябы на одну схему где шунт учавствует в цепи ОС по току в режиме миг. Например в здеся ссылка скрыта от публикации в переключателем режиме миг цепь токовой ОС отключается SWITCH(В верхнем правом угле.

Здеся ссылка скрыта от публикации ,- аналоговым коммутатором HCF4053.

здеся ссылка скрыта от публикации шунт отсутствует так как нет режима мма

здесь ОСI на ОСU ссылка скрыта от публикации ,- осуществляется коммутатором cd4053. но в основной массе свар аппаратов цепи ОС в разных режимах переключаются релюшкой

Ни в одном ПА ОС по тoку не задействована в режиме сварки МIG(как основная ОС), и лишь в одном каком то апарате видел когда скорость двигателя менялась при переходе с хх на нагрузку по сигналу с щунта( аппарат синергетик), но там использовался принцип автоматического регулирования длины дуги. Он заключается в том, что в процессе сварки скорость подачи проволоки не постоянна, а изменяется в зависимости от длины дуги, а следовательно, и напряжения на ней. Управление скоростью подачи проволоки осуществляется за счет обратной связи между дугой и двигателем подающего механизма.

да и ещё в одном аппарате(самодельном от участника с ником vit c валвол). Там он применил импульсный режим для создания капельного переноса металла с проволки, и чатота следования импульсов была пропорциональна скорости подачи проволки

mmmm, Это не аппарат называется МИГ а режим сварки,аппарат может работать в любом режиме если это предусмотрено производителем,достаточно переключить режим его ВАХ,но и в том и другом случае это ручной вид сварки.Сварочный аппарат это в любом случае источник тока.И при саморегулировании дуги в МИГ автоматически изменяется ток,при постоянном напряжении,хотя восходящие характеристики даже лучше для МИГ.А раз так,то просто необходимо иметь ОС по току.Достаточно посмотреть на эту "жёсткую" ВАХ.. ссылка скрыта от публикации ..на..читай.

Интересно,Да и зачем в сварочниках вообще нужна какая то ОС?Если скорость подачи проволоки стабильна,напряжение стабильно,сварщик трезвый и тоже стабилен. так может и ток стабилизировать и вообще понятие ВАХ исключить?

cyberbob777, При увеличении длины дуги рабочая точка О перемещается в O1 и сила тока уменьшается - I1. После уменьшения силы тока снижается количество теплоты, выделяемой в дуге, и скорость плавления проволоки уменьшается. В этот период времени скорость подачи проволоки становится больше скорости плавления: Vпод> Vпл. Конец проволоки приближается к изделию, и длина дуги самостоятельно восстанавливается. Этот процесс называется саморегулированием длины дуги.

с твоей ссылки рис 2. Источник(стабилизатор) напряжения. Ещё лет 10 назад один из китов отечественного сваркостроения на форумах с ником чукча(ячкуч) подробно описал( для особо одарённых ) характеристики источников тока и процессы происходящие при разных режимах сварки.

mmmm, По моей ссылке если ты заметил точка О может перемещаться по "жёсткой" ВАХ в обе стороны к точке О1 и к точке О2,в зависимости от длинны дуги(которая от степени трезвости сварщика может изменяться в значительных пределах),что ведёт к изменениям сварочного тока.Изменять сварочный ток можно изменяя напряжение на дуге,учитывая нелинейность ВАХ самой дуги изменения тока могут быть вполне значительными,на панели управления даже ручку ставят"напряжение". для оптимизации процесса сварки в приличном аппарате просто необходимо использование ОС по току и напряжению.

cyberbob777, раззуй глаза и увидиш что точка О гуляет по линии которая попердикулярна оси напряжения, а это значит стабилизатор напряжения(жёсткая характеристика). А в стабе напержекния ,- напержение постоянно(выставляется на передней панели) , а ток меняеся от руки сварщикаи от того скоко он принял на грудь.

В режимах MIG и FCAW ситуация полностью другая. Хотя сварщику все еще приходится контролировать много параметров вручную, скорость подачи проволоки регулируется автоматически (и имеет строго заданное значение). Теперь Вам нужно обеспечить постоянную длину дуги. Для этого требуется постоянное сварочное напряжение (т. е. жесткая ВАХ). Сила тока при этом может свободно варьироваться в зависимости от скорости подачи проволоки. При увеличении скорости подачи проволоки возрастает сила тока, и наоборот При сварке на жесткой ВАХ напряжение и скорость подачи проволоки являются контрольными значениями, а сила тока может меняться.

ссылка скрыта от публикации

mmmm,То есть до тебя дошло,что ток всё таки меняется,так же дошло,что ток можно всё таки оперативно менять ручкой под названием напряжение(исходя из ВАХ дуги,незначительное изменение напряжения может значительно изменять ток в дуге),ну и должно дойти последнее,что ток,необходимо как-то измерять,что бы сварочник не вышел за допустимый диапазон тока и мог быстро отслеживать тремор рук сварщика с похмелья. Эти сигналы ОС могут браться как с шунта,так и с ТТ ,так и с датчика Холла,кому как удобно. А в особо изощрённых сварочниках можно от тока дуги менять ещё и подачу проволоки. вообще песня.

Да,кстати,автору темы можешь посоветовать,шунт и ТТ выкинуть..нахрен они нужны?,а защиту ключей,которая от фатального допустим,замыкания обмоток трансформатора,всё равно разнесёт мост вклочья,можно тоже жёстко ограничить например 200 стами ампер и норм. удешевление и упрощение схемы на лицо.

ещё раз для особоодарённых ТТ нужен для защиты инвертора! Шунт нужен в режиме ММА, ТИГ для стабилизации тока(крутопадающая характеристика). Для режима МИГ МАГ нужна ОС по напряжению для его регулировки и стабилизации( жёсткая характеристика). ШУНТ В РЕЖИМЕ МИГ ОТКЛЮЧАЕТСЯ, или реле, или переключателем или микрой СД4053. . ссылки на схемы приводил выше. Приведи схему где шунт используется для регулировки и стабилизации напряжения.

А вот накоси выкуси. Ничем из перечисленных он не отключается. Тем более в MIG-180PI нет ММА. А шунт есть и подключен к плате аналогично

ссылка скрыта от публикации

Там в схеме ARC200B где используется РК-02-А1 также есть обратная связь току взятая с выходного шунта.

Но там(в MIG-180PI) есть дополнительные цепи, куда идут не разбирался.

Мало вероятно, что будут браться с ТТ. Для этого необходимо стабильное входное напряжение, а при наших электросетях да бытовых переносках об этом можно только мечтать.

mmmm, А я хочу про белоснежку и семь гномов. Хочу измерять выходной ток,и вообще мне больше нравится не"жёсткая"характеристика,а "восходящая",являющаяся зеркальным отображением ВАХ дуги.в полуавтоматах и как следствие большей оптимизации сварочного процесса. Вон оно как. шунт не отключается. Varnava, Так китайцы шлёпают сварочники по европравилам,а там в европе и сеть стабильна и удлиннителей нема.

.

А вот накоси выкуси. Ничем из перечисленных он не отключается. Тем более в MIG-180PI нет ММА. А шунт есть и подключен к плате аналогично ссылка скрыта от публикации

Там в схеме ARC200B где используется РК-02-А1 также есть обратная связь току взятая с выходного шунта.

.приведённая схема,- єто схема мма + тиг. . и там шунт используется для регулировки и стабилизации тока. Но там(в MIG-180PI) есть дополнительные цепи, куда идут не разбирался. если не разбирался,- разберись

Сварочный полуавтомат 30А - 160А своими руками

Технические данные нашего сварочного аппарата — полуавтомата:

Напряжение питающей сети: 220 В

Потребляемая мощность: не более 3 кВа

Режим работы: повторно-кратковременный

Регулирование рабочего напряжения: ступенчатое от 19 В до 26 В

Скорость подачи сварочной проволоки: 0-7 м/мин

Диаметр проволоки: 0.8 мм

Величина сварочного тока: ПВ 40% — 160 А, ПВ 100% — 80 А

Предел регулирования сварочного тока: 30 А — 160 А

Всего с 2003 года было сделано шесть подобных аппаратов. Аппарат, представленный далее на фото, работает с 2003 года в автосервисе и ни разу не подвергался ремонту.

Содержание / Contents

Камрад, рассмотри датагорские рекомендации

🌼 Полезные и проверенные железяки, можно брать

Опробовано в лаборатории редакции или читателями.

↑ Внешний вид сварочного полуавтомата

В качестве сварочной проволоки используется стандартная

5кг катушка проволоки диаметром 0,8мм

Сварочная горелка 180 А вместе с евроразъемом

была куплена в магазине сварочного оборудования.

↑ Схема и детали сварочника

Ввиду того что схема полуавтомата анализировалась с таких аппаратов как ПДГ-125, ПДГ-160, ПДГ-201 и MIG-180, принципиальная схема отличается от монтажной платы, т. к. схема вырисовывалась на лету в процессе сборки. Поэтому лучше придерживаться монтажной схемы. На печатной плате все точки и детали промаркированы (откройте в Спринте и наведите мышку).

Вид на монтаж

Плата управления

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

В итоге были применены советские конденсаторы, которые работают по сей день, К50-18 на 10000 мкф х 50В в количестве трёх штук в параллель.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

↑ Мотаем сварочный трансформатор

Берем трансформатор ОСМ-1 (1кВт), разбираем его, железо откладываем в сторону, предварительно пометив его. Делаем новый каркас катушки из текстолита толщиной 2 мм, (родной каркас слишком слабый). Размер щеки 147×106мм. Размер остальных частей: 2 шт. 130×70мм и 2 шт. 87×89мм. В щеках вырезаем окно размером 87×51,5 мм.

Каркас катушки готов.

Ищем обмоточный провод диаметром 1,8 мм, желательно в усиленной, стекловолоконной изоляции. Я взял такой провод со статорных катушек дизель-генератора). Можно применить и обычный эмальпровод типа ПЭТВ, ПЭВ и т. п.

Стеклоткань — на мой взгляд, самая лучшая изоляция получается

Начинаем намотку — первичка. Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.

Продолжаем мотать — вторичка. Берем алюминиевую шину в стеклянной изоляции размером 2,8×4,75 мм, (можно купить у обмотчиков). Нужно примерно 8 м, но лучше иметь небольшой запас. Начинаем мотать, укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Начала и концы делаем по 30 см, для дальнейшего монтажа.

Тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку, прибавив по 3 витка на плечо, итого у меня получилось 22+22.

Обмотка влезает впритык, поэтому если мотать аккуратно, все должно получиться.

Если на первичку брать эмальпровод, то потом обязательно пропитка лаком, я держал катушку в лаке 6 часов.

Собираем трансформатор, включаем в розетку и замеряем ток холостого хода около 0,5 А, напряжение на вторичке от 19 до 26 Вольт . Если все так, то трансформатор можно отложить в сторону, он пока нам больше не нужен.

Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 сварочный аппарат, то данные для намотки уже не помню, но это можно посчитать.

↑ Будем мотать дроссель

Берем трансформатор ОСМ-0,4 (400Вт), берем эмальпровод диаметром не менее 1,5 мм (у меня 1,8). Мотаем 2 слоя с изоляцией между слоями, укладываем плотненько. Дальше берем алюминиевую шину 2,8×4,75 мм. и мотаем 24 витка, свободные концы шины делаем по 30 см. Собираем сердечник с зазором 1 мм (проложить кусочки текстолита).

Дроссель также можно намотать на железе от цветного лампового телевизора типа ТС-270. На него ставится только одна катушка.

У нас остался еще один трансформатор для питания схемы управления (я брал готовый). Он должен выдавать 24 вольта при токе около 6А.

↑ Корпус и механика

С трансами разобрались, приступаем к корпусу. На чертежах не показаны отбортовки по 20 мм. Углы свариваем, все железо 1,5 мм. Основание механизма сделано из нержавейки.

Мотор М применен от стеклоочистителя ВАЗ-2101.

Убран концевик возврата в крайнее положение.

В подкатушечнике для создания тормозного усилия применена пружина, первая попавшаяся под руку. Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки).

Читайте также: