Сварочный трактор адс 1000 4

Обновлено: 19.05.2024

Сварочным трактором называется аппарат для автоматической сварки, имеющий две отличительные особенности:

1. При сварке он движется непосредственно по изделию или по легкому переносному рельсовому пути, который укладывается параллельно сварочному шву.

2. Сварочный трактор может транспортироваться рабочим-сварщиком. Транспортировка осуществляется перекатыванием и переноской через препятствия.

Сварочный трактор представляет собой комплекс, в который входит самоходная тележка каретного типа, механизм подачи проволоки, механизмы настроечных перемещений, упрощенная флюсовая и газовая аппаратура, система управления. Сварочный трактор состоит в основном из тех же узлов что и самоходный аппарат, но конструкция этих узлов отличается, так как к трактору предъявляется требование минимальной массы, но не менее 40 кг (до 60 кг) и размеров. Особенности конструкции узлов привели к созданию специфических конструкций, которые выполняют сразу несколько функций, причем каждая модель сварочного трактора конструировалась специфично.

По способу защиты:

· Сварка открытой дугой

· Сварка неплавящимся электродом и тд.

По числу дуг:

Трактора могут иметь один, два, и более двигателей. В процессе развития сварочных тракторов сложилось два направления:

1. Сварочные трактора, которые передвигаются непосредственно по изделию. Компактность конструкции, небольшая масс, не требует специальных устройств для корректировки, поэтому габариты меньше, конструкция проще.

2. Сварочные тракторы предназначены для движения по рельсовым путям, которые укладываются рядом со швом .

Тракторы первого направления применяют в массовом производстве. Второго направления обычно для индивидуального производства.

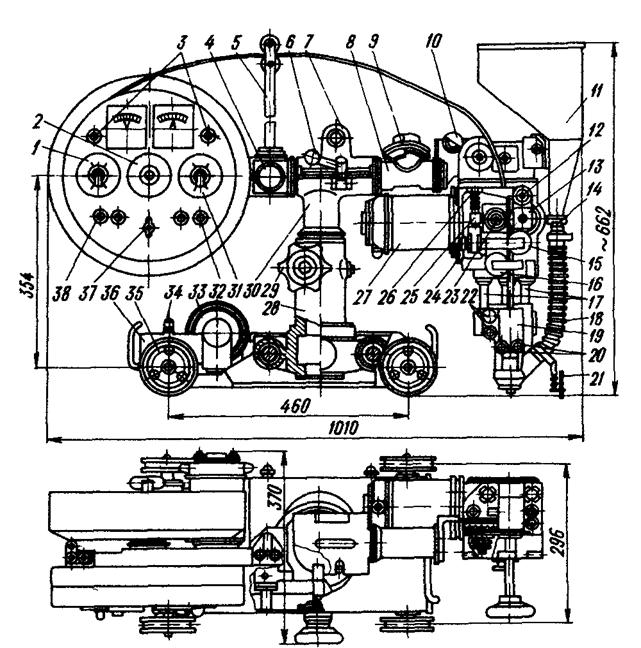

Рис. 19. Общий вид сварочного трактора АДС-1000-2

Сварочный автомат АДС—1000—2. Автомат предназначен для дуговой сварки под флюсом на переменном токе 400-1200 А электродной проволокой диаметром 3-6 мм стыковых соединений с разделкой и без разделки кромок и угловых соединений с поворотом и без поворота изделий 'в лодочку", расположенных на горизонтальной и наклонной до 15° к горизонту поверхностях.

В комплект автомата АДС-1000-2 входят сварочный трактор, шкаф управления и сварочный трансформатор. Основные технические характеристики автомата приведены в табл.7.

Общий вид сварочного трактора показан на рис. 19. Сварочный трактор состоит из сварочной головки с бункером для флюса, кассеты для электродной проволоки, пульта управления и каретки с электродвигателем, обеспечивающим перемещение трактора.

Сварочная головка состоит из механизма подачи электродной проволоки с предварительной ее рихтовкой. Электродная проволока подается электродвигателем 27 типа ДГ с регулируемым числом оборотов до 2650 в минуту. Электродвигатель через редуктор, состоящий из одной цилиндрической и одной червячной передач, размещенных в корпусе головки, приводит во вращение ведущий ролик 23. Передаточное число редуктора 160. Диаметр ведущего ролика 46 мм.

Скорость подачи электродной проволоки при напряжении дуги 35 В может регулироваться от 0,5 до 2 м/мин.

Электродная проволока прижимается к ведущему ролику 23 роликом 13, укрепленным на конце рычага 12. Сила нажатия ролика регулируется натягом пружины 26 гайкой 25. Механизм подачи электродной проволоки обеспечивает тяговое усилие не менее 60 кг. Для выпрямления электродной проволоки служат два дополнительных ролика 15 и 16. Ролик 15 устанавливается в положение, обеспечивающее необходимую степень выпрямления электроднрй проволоки, и закрепляется болтом 24. Механизм рихтует проволоку с прогибом, не превышающим 25 мм на I м длины проволоки.

Токоподвод 19 сварочной головки укреплен на цилиндрических направляющих 17 и перемещается в вертикальном направлении на 80 мм. Токоподвод сотсоит из двух токоподводя-щих колодок: подвижной и неподвижной. Подвижная колодка прижимает электродную проволоку при помощи пружин, сила нажатия которых регулируется винтами 20. Сварочный кабель подключается к неподвижной колодке болтами 22. Для увеличения срока службы контактных колодок к ним крепятся сменные вкладыши. Автомат комплектуется сменными вкладышами на электродную проволоку диаметром 3-4 мм и 5-6 мм, Токоподвод заканчивается прикрепленной к нему воронкой, обеспечивающей концентрическую (относительно конца электрода) подачу флюса, поступающего в нее из бункера. Наблюдение за движением электрода по шву производится при помощи указателя 21.

Бункер 11 для флюса укреплен с боковой стороны головки и соединяется с воронкой гофрированной трубкой 18. Открытие и закрытие подачи флюса производится заслонкой 14. Бункер закрыт сеткой, предотвращающей попадание в зону сварки флюса, загрязненного кусками шлака и инородными предметами. Сварочная головка вместе с бункером и токоподводом подвешена к одному концу горизонтального рукава 8 и может быть наклонена в плоскости, перпендикулярной оси рукава, на угол 45 . Установленное положение головки фиксируется зубчатыми полумуфтами путем поворота рукоятки 10. На другом конце горизонтального рукава 8 установлены пульт управления и кассета для электродной проволоки.

На пульте управления смонтированы: амперметр и вольтметр для измерения сварочного тока и напряжения дуги, потенциометр 1 для регулирования напряжения дуги, потенциометр 31 для регулирования скорости сварки, кнопки 32 для дистанционного регулирования сварочного тока, кнопки 38 для установочного перемещения электрода вверх и вниз перед началом сварки, кнопки 3 'пуск' и 'стоп' для пуска и прекращения работы автомата, переключатель 37 для управления ходом каретки 'вправо' или 'влево' и выключатель холостого хода каретки 2.

Кассета (барабан) для электродной проволоки устроена так, что проволока не наматывается на нее, а укладывается внутрь и ограничивается обечайкой. Благодаря своей упругости проволока, стремясь выпрямиться, прижимается к обечайке. Для поддержания и направления проволоки к сварочной головке на горизонтальном рукаве установлена вилка 5. Установленные на этом же рукаве скобы 9 служат для укрепления сварочных проводов. На горизонтальном рукаве у пульта управления укреплена многогнездная розетка штепсельного разъема 4 для соединения гибким кабелем сварочного трактора со шкафом распределительного устройства.

Горизонтальный рукав 8 вместе с головкой, пультом управления и кассетой можно повернуть относительно горизонтальной оси, осуществляя угол наклона сварочной головки, а следовательно, и электрода в плоскости, перпендикулярной шву, на 45° в каждую сторону от вертикали. При повороте горизонтального рукава освобождение его от зажатия в стакане вертикальной стойки производится рукояткой 6.

Вертикальная стойка 30 вместе с горизонтальным рукавом и укрепленными на нем сварочной головкой, пультом управления и барабаном может быть повернута относительно вертикальной оси в гильзе 28. на угол 90° в каждую сторону

от продольной оси каретки сварочного трактора. Такой поворот одновременно дает возможность установить сварочную головку на нужном расстоянии по одну и другую стороны от продольной оси каретки сварочного трактора в пределах 0-325 мм.

Закрепление вертикальной стойки в необходимом положении производится поворотом маховика 29. Стойка установлена на горизонтальных направляющих каретки и вращением маховика может перемещаться по ним вместе с головкой в направлении, перпендикулярном свариваемому шву, на 30 мм в одну и другую стороны от середины каретки. Колеса трактора имеют канавки для перемещения по направляющей.

Движение каретки осуществляется электродвигателем 33 типа ДК, передающим вращение на ось ведущей пары колес 35 через редуктор 36. Редуктор состоит из двойной червячной передачи с общим передаточным числом 784. Скорость сварки регулируется от 15 до 70 м/ч. Сцепление и расцепление ведущих колес с приводом осуществляется зубчатыми полумуфтами. Подвижная полумуфта перемещается поводком 34.

Для перемещения трактора краном предусмотрен рым 7.

При перемещении трактора краном должны быть надежно закреплены горизонтальный рукав в стакане рукояткой 6 и вертикальная стойка маховиком 29.

Масса сварочного трактора без проволоки и флюса составляет 62 кг.

Шкаф распределительного устройства рассчитан на подключение к трехфазной сети напряжением 220 или 380 В. В шкафу размещены аппаратура и оборудование, входящие в схему автомата.

На боковой наружной стенке шкафа установлены панель управления и доска с зажимами. На панели управления смонтированы: трехполюсный пакетный выключатель для подключения автомата к питающей трехфазной сети переменного тока, выключатель для включения и выключения сопротивления в цепи дуговой обмотки генератора головки (для изменения напряжения дуги), розетка штепсельного разъема для подключения гибкого кабеля, идущего к сварочному трактору.

В процессе эксплуатации корпус шкафа распределительного устройства должен быть надежно заземлен. Для этого ниже панели управления расположен болт заземления.

Автоматы АДС-1000-2 комплектуются сварочным трансформатором ТСД-1000-3 либо ТСД-1000-4. Эти трансформаторы имеют одинаковые технические данные и отличаются лишь материалом обмоток.

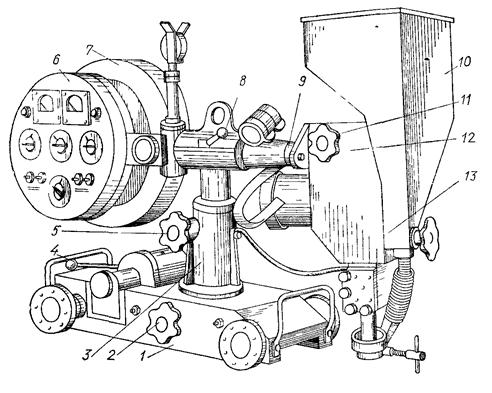

Рис 49 Сварочный трактор АДС-1000-2: 1- тележка; 2 - механизм поперечной корректировки; 3 – стойка; 4 – рукоятка муфты; 5 – зажим стойки; 6 – пульт; 7 – кассета; 8 – зажим коромысла; 9 – коромысло; 1- - бункер; 11 – рукоятка; 12- механизм вертикальной корректировки; 13 - сварочная головка.

Полуавтоматическая сварка является наиболее распространенной механизированной сваркой. Для неё применяются шланговые полуавтоматы с различными горелками. Специальные полуавтоматы, использующие механизмы перемещения дуги, прижимные механизмы для сварки электрозаклепками, полуавтоматы для сварки неплавящимся электродом, полуавтоматы для сварки ЭШС и другие. Наиболее распространены шланговые полуавтоматы.

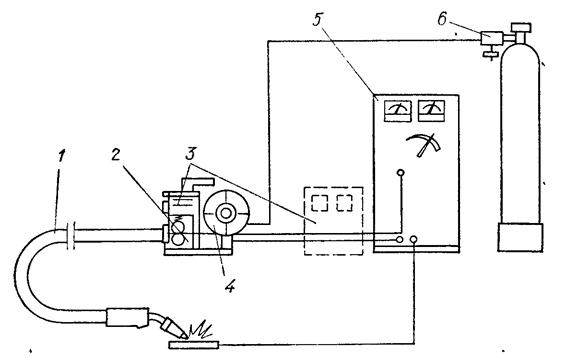

Рис. 1. Конструктивная схема шлангового полуавтомата: 1— горелка со шлангом; 2— подающее устройство; 3 - подающее устройство с редуктором и роликом и системой управления, 4 — катушка; 5 — источник сварочного тока;6 — система подачи газа.

Классификация.

1. По способу защиты дуги:

· В защитных газах

· Без внешней защиты (порошковой проволокой или самозащитной проволокой)

2. По способу регулирования скорости подачи проволоки:

· С плавным регулированием

3. По типу применяемой проволоки:

· Для сварки стальной сплошной (жесткой)

· Для порошковой проволоки (мягкий)

· Для сварки алюминиевой проволоки (мягкий)

4. По конструктивному исполнению:

· С транспортируемым подающим устройством (А547У)

· Тянущего типа (для алюминиевых конструкций), шланг £ 1м, монтажные аппараты

· Тянуще-толкающего типа (шланг =5м). Недостаток: не синхронизация толкающих и тянущих роликов.

Главным параметром сварочного полуавтомата является сварочный ток. Существует стандартный ряд: 125, 160, 200, 250, 315, 400, 500, 630.

Основные узлы:

Подающее устройство – аналогично сварочному автомату. Характеризуется типом, диаметром, скоростью подачи проволоки. Срок службы обычно 5 лет. В отличие от сварочных автоматов среди полуавтоматов со ступенчатым регулированием распространены подающие устройства с коробкой передач: А537 и другие. Число скоростей 5¸16. существуют безредукторные механизмы подачи проволоки: планетарные, импульсные.

Кассеты и катушки (см. сварочные автоматы)

Горелки (держатели) предназначены для подачи в зону сварки проволоки под током и защитного газа. Классифицируются в основном : по характеру охлаждения токоведущих частей, по характеру расположения корпуса и рукоятки (пистолетного и молоткового типа).

Конструкция горелки оказывает существенное влияние на производительность труда сварщика, так как его утомляемость зависит от формы, массы и др.

Требования к конструкции.

1. Прохождение тока без перегрева рукоятки.

2. По возможности водяного охлаждения.

3. Полная электроизоляция.

5. Небольшая масса.

6. Предельно простая конструкция.

Главным параметром горелки является величина Iном. Горелки с водяным охлаждением (10%) рассчитаны на ток 500 и 630А (мировой стандарт ³400А). Горелки с воздушным охлаждением – молоткового типа. Угол наклона наконечника к оси рукоятки 30¸60°. Встречаются с изменяющимся углом наклона. Горелки различаются расположением и конструкцией пускового тумблера: курковые, рычажные (движковые).

В отношении конструкции существует два направления:

· TWECO, горелка на 400А, проработка всех деталей и их соединений, возможна легкая разборка и замена всех деталей. Предназначена для индивидуальных работ.

· BERNAR, предельно упрощенная конструкция при небольшой стоимости. Сделана по принципу: «дешевле сменить, чем ремонтировать». Предназначена для массового производства, тяжелых условий.

Выбор типа горелки определяется характером наиболее часто выполняемых работ.

Автоматы и полуавтоматы для дуговой сварки под флюсом

Автоматы АДС-1000-2 комплектуются сварочным трансформатором ТСД-1000-3 либо ТСД-1000-4. Эти трансформаторы имеют одинаковые технические данные и отличаются лишь материалом обмоток.

Сварочный трансформатор ТСД-1000-4 предназначается для питания дуги при автоматической дуговой сварке под флюсом однофазным переменным током частотой 50 Гц. Трансформаторы выпускаются на напряжение сети 220 или 380 В. Вторичное напряжение холостого хода при номинальном напряжении сети составляет 69 В. Кроме того, предусмотрено переключение для получения вторичного напряжения холостого хода 78 В.

Регулирование сварочного тока обеспечивается (при номинальном напряжении сети и колебаниях его от +10 до -15%) в пределах 400-1200 А. Регулирование тока осуществляется кнопками, смонтированными непосредственно на трансформаторе, а для дистанционного регулирования кнопки могут быть смонтированы на пульте управления автомата, который может находиться на значительном расстоянии от трансформатора.

Регулирование тока осуществляется за счет изменения зазора между подвижной и неподвижной частями магнитопрово-да сварочного трансформатора. На неподвижной части снизу смонтированы первичная и вторичная обмотки трансформатора, а сверху - реакторная обмотка. Перемещение подвижной части производится с помощью механизма, состоящего из винтового устройства, червячной передачи и трехфазного асинхронного электродвигателя мощностью 0,27 кВт, 1400 об/мин.

При перемещении подвижной части в верхней горизонтальной части магнитопровода образуется зазор, изменением которого достигается регулирование индуктивного сопротивления вторичной цепи сварочного трансформатора. Благодаря этому создается падающая характеристика, и сварочный ток изменяется в необходимых пределах. При увеличении зазора индуктивное сопротивление уменьшается, а сварочный ток увеличивается; при уменьшении зазора индуктивное сопротивление возрастает, вследствие чего сварочный ток уменьшается.

На трансформаторе установлен токоуказательный механизм со шкалой, градуированной в амперах. Шкала подведена под окно крышки трансформатора с рамкой и целлулоидной пластинкой, что дает возможность устанавливать сварочный ток при предварительной настройке трансформатора на необходимое значение. Точность показаний шкалы составляет около 10%. Таким образом, шкала может служить только ориентировочным токоуказателем. Более точная настройка сварочного тока должна производиться по амперметру, установленному на пульте управления автомата. Ввиду того что настройка сварочного тока по амперметру может выполняться только в процессе сварки, предварительная настройка по механическому токо-указателю представляет в эксплуатации значительные удобства.

Электрическая схема автомата АДС-1000-2

Принципиальная электрическая схема автомата приведена на рис. 20. Подача электродной проволоки и перемещение сварочного трактора производятся двигателями постоянного тока Ml и М2.

Якорь каждого из этих двигателей питается от своего генератора Г1 и Г2. Генераторы приводятся во вращение асинхронным двигателем МЗ. Независимые обмотки возбуждения двигателей и генераторов питаются от сети переменного тока через понижающий трансформатор Тр1 и селеновый выпрямитель Д1.

Автоматическое регулирование скорости подачи электродной проволоки осуществляется в зависимости от напряжения дуги. Для этой цели генератор Г1, питающий якорь двигателя Ml, подающего электродную проволоку, кроме независимой обмотки Г1-0В1 и компаундной обмотки Г1-0ВЗ, имеет еще обмотку Г1-0В2, подключенную через выпрямитель Д2 на зажимы дуги. Обмотки возбуждения Г1-0В1 и Г1-0В2 создают потоки противоположного направления. При работе одной независимой обмотки Г1-ОВ1 двигатель сварочной головки вращается в сторону подачи электродной проволоки вверх, а при работе одной дуговой обмотки Г1-ОВ2 - в сторону подачи электродной проволоки вниз. При сварке работают обе обмотки, создавая результирующий поток, определяющий значение напряжения и полярность генератора, а следовательно, частоту и направление вращения двигателя Ml, подающего электродную проволоку. Благодаря такой зависимости скорость (а при зажигании дуги и направление) подачи электродной проволоки изменяется с изменением напряжения дуги. Напряжение дуги поддерживается относительно постоянным и таким по значению, при котором скорость подачи электродной проволоки равна скорости ее плавления.

Напряжение дуги задается потенциометром R1, включенным в цепь независимой обмотки генератора. При уменьшении напряжения на этой обмотке напряжение дуги уменьшается и, наоборот, при увеличении напряжения на ее зажимах напряжение дуги увеличивается. Для расширения диапазона изменения задаваемого напряжения дуги в цепь дуговой обмотки возбуждения включено добавочное активное сопротивление R2. Это сопротивление может быть шунтировано выключателем В2. При включении сопротивления напряжение на дуге увеличивается.

Частота вращения двигателя каретки М2, а следовательно, и скорость сварки регулируются потенциометром R 3 в цепи независимой обмотки возбуждения Г2-ОВ1 генератора Г2. Для изменения направления движения каретки ("вправо" или "влево") как при сварке, так и при холостом ходе в цепи якоря двигателя каретки установлен пакетный переключатель ВЗ. Перемещение каретки вхолостую, без сварки, осуществляется выключателем В4.

Для установочных перемещений электродной проволоки перед сваркой в схеме имеются кнопка Кн1 для опускания электрода и кнопка Кн2 для подъема электрода. При нажатии кнопки Кн1 дуговая обмотка Г1-ОВ2 генератора Г1 подачи электродной проволоки через свой выпрямитель подключается на зажимы вторичной обмотки трансформатора Тр1. При нажатии кнопки Кн2 замыкается цепь независимой обмотки возбуждения Г1-ОВ1 генератора Г1.

Амперметр А включен в сварочную цепь через трансформатор тока ТТ с параллельно включенным сопротивлением R4 .

Сварочный ток предварительно устанавливается кнопками, расположенными на сварочном трансформаторе ТрС, по указателю тока. Последующее уточнение значения сварочного тока в процессе сварки производится кнопками, расположенными на пульте управления, по амперметру.

Напряжение дуги устанавливается регулятором напряжения дуги, расположенным на пульте управления сварочного трактора. Скорость сварки устанавливается регулятором скорости сварки, расположенным также на пульте управления сварочного трактора.

Подключение цепей управления автомата к сети осуществляется трехполюсным пакетным выключателем В1.

Перед сваркой нажатием кнопки Кн1 электрод опускается до соприкосновения с изделием, после чего поворотом маховика на бункере открывается подача флюса.

Пуск автомата осуществляется нажатием кнопки Кн2 ("пуск"). При этом срабатывает промежуточное реле Р1 и включает элементы электрической схемы, в том числе и линейный контактор КЛ. Остановка автомата производится нажатием кнопки КнС ("стоп") двойного действия. При этом сначала размыкается цепь двигателя головки, и двигатель останавливается. Подача электродной проволоки прекращается, происходит растяжка дуги. При последующем дожатии этой кнопки отключается промежуточное реле Р1, и схема приходит в исходное положение.

Сварочный автомат АДС-1000-3

Сварочный автомат АДС-1000-3 предназначен для дуговой сварки под флюсом постоянным током 300 - 1200 А электродной проволокой диаметром 3-6 мм. В комплект автомата АДС-1000-3 входят сварочный трактор, шкаф распределительного устройства и сварочный преобразователь ПС-1000.

Конструкция сварочного трактора АДС-1000-3 идентична конструкции трактора автомата АДС-1000-2, за исключением установки на пульте амперметра и вольтметра для измерения постоянного тока. Шкаф управления автомата отличается от шкафа автомата АДС-1000-2 тем, что в нем размешен шунт вместо трансформатора тока.

Сварочный автомат АДС-1000-4

Сварочный автомат АДС-1000-4 является модернизированным вариантом автомата АДС-1000-2. Сохраняя такое же назначение, он несколько отличается от АДС-1000-2 техническими характеристиками, которые полностью удовлетворяют требованиям ГОСТ 8213-69:

Автомат имеет указатель скорости сварки, установленный на пульте управления сварочного трактора.

В автомате нет отдельного шкафа управления. Автомат комплектуется сварочным трансформатором типа ТДФ-1001, в котором предусмотрена ниша для установки блока управления с элементами электрической схемы.

Принципиальная электрическая схема автомата аналогична схеме автомата АДС-1000-2.

Повышение скорости подачи электродной проволоки и скорости сварки достигнуто соответствующим изменением передаточного числа редукторов сварочной головки и тележки сварочного трактора.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Для дуговой сварки под флюсом весьма широкое применение нашли сварочные автоматы тракторного типа. В табл. 7 приведены технические характеристики наиболее распространенных, серийно выпускаемых одноэлектродных автоматов тракторного типа.

До 1974 г. одноэлектродные автоматы тракторного типа выпускались преимущественно на токи 500-1000 А. В соответствии с ГОСТ 8213-69 "Автоматы одноэлектродные тракторного типа для электродуговой сварки плавящимся электродом" намечается выпуск одноэлектродных автоматов тракторного типа из унифицированных узлов для сварки под флюсом на токи 500, 1000, 1600 А.

Ниже приводится подробное описание некоторых, наиболее широко применяемых в промышленности одноэлектродных автоматов тракторного типа.

Сварочный автомат АДС-1000-2

Автомат предназначен для дуговой сварки под флюсом на переменном токе 400-1200 А электродной проволокой диаметром 3-6 мм стыковых соединений с разделкой и без разделки кромок и угловых соединений с поворотом и без поворота изделий "в лодочку", расположенных на горизонтальной и наклонной до 15° к горизонту поверхностях.

В комплект автомата АДС-1000-2 входят сварочный трактор, шкаф управления и сварочный трансформатор. Основные технические характеристики автомата приведены в табл.7.

Общий вид сварочного трактора показан на рис. 19. Сварочный трактор состоит из сварочной головки с бункером для флюса, кассеты для электродной проволоки, пульта управления и каретки с электродвигателем, обеспечивающим перемещение трактора.

Сварочная головка состоит из механизма подачи электродной проволоки с предварительной ее рихтовкой. Электродная проволока подается электродвигателем 27 типа ДГ с регулируемым числом оборотов до 2650 в минуту. Электродвигатель через редуктор, состоящий из одной цилиндрической и одной червячной передач, размещенных в корпусе головки, приводит во вращение ведущий ролик 23. Передаточное число редуктора 160. Диаметр ведущего ролика 46 мм.

Электродная проволока прижимается к ведущему ролику 23 роликом 13, укрепленным на конце рычага 12. Сила нажатия ролика регулируется натягом пружины 26 гайкой 25. Механизм подачи электродной проволоки обеспечивает тяговое усилие не менее 60 кг. Для выпрямления электродной проволоки служат два дополнительных ролика 15 и 16. Ролик 15 устанавливается в положение, обеспечивающее необходимую степень выпрямления электродной проволоки, и закрепляется болтом 24. Механизм рихтует проволоку с прогибом, не превышающим 25 мм на 1 м длины проволоки.

Токоподвод 19 сварочной головки укреплен на цилиндрических направляющих 17 и перемещается в вертикальном направлении на 80 мм. Токоподвод сотсоит из двух токоподводя-щих колодок: подвижной и неподвижной. Подвижная колодка прижимает электродную проволоку при помощи пружин, сила нажатия которых регулируется винтами 20. Сварочный кабель подключается к неподвижной колодке болтами 22. Для увеличения срока службы контактных колодок к ним крепятся сменные вкладыши. Автомат комплектуется сменными вкладышами на электродную проволоку диаметром 3-4 мм и 5-6 мм. Токо-подвод заканчивается прикрепленной к нему воронкой, обеспечивающей концентрическую (относительно конца электрода) подачу флюса, поступающего в нее из бункера. Наблюдение за движением электрода по шву производится при помощи указателя 21.

Бункер 11 для флюса укреплен с боковой стороны головки и соединяется с воронкой гофрированной трубкой 18. Открытие и закрытие подачи флюса производится заслонкой 14. Бункер закрыт сеткой, предотвращающей попадание в зону сварки флюса, загрязненного кусками шлака и инородными предметами. Сварочная головка вместе с бункером и токоподводом подвешена к одному концу горизонтального рукава 8 и может быть наклонена в плоскости, перпендикулярной оси рукава, на угол 45°. Установленное положение головки фиксируется зубчатыми полумуфтами путем поворота рукоятки 10. На другом конце горизонтального рукава 8 установлены пульт управления и кассета для электродной проволоки.

На пульте управления смонтированы: амперметр и вольтметр для измерения сварочного тока и напряжения дуги, потенциометр 1 для регулирования напряжения дуги, потенциометр 31 для регулирования скорости сварки, кнопки 32 для дистанционного регулирования сварочного тока, кнопки 38 для установочного перемещения электрода вверх и вниз перед началом сварки, кнопки 3 "пуск" и "стоп" для пуска и прекращения работы автомата, переключатель 37 для управления ходом каретки "вправо" или "влево" и выключатель холостого хода каретки 2.

Кассета (барабан) для электродной проволоки устроена так, что проволока не наматывается на нее, а укладывается внутрь и ограничивается обечайкой. Благодаря своей упругости проволока, стремясь выпрямиться, прижимается к обечайке. Для поддержания и направления проволоки к сварочной головке на горизонтальном рукаве установлена вилка 5. Установленные на этом же рукаве скобы 9 служат для укрепления сварочных проводов. На горизонтальном рукаве у пульта управления укреплена многогнездная розетка штепсельного разъема 4 для соединения гибким кабелем сварочного трактора со шкафом распределительного устройства.

Горизонтальный рукав 8 вместе с головкой, пультом управления и кассетой можно повернуть относительно горизонтальной оси, осуществляя угол наклона сварочной головки, а следовательно, и электрода в плоскости, перпендикулярной шву, на 45° в каждую сторону от вертикали. При повороте горизонтального рукава освобождение его от зажатия в стакане вертикальной стойки производится рукояткой 6.

Вертикальная стойка 30 вместе с горизонтальным рукавом и укрепленными на нем сварочной головкой, пультом управления и барабаном может быть повернута относительно вертикальной оси в гильзе 28. на угол 90° в каждую сторону от продольной оси каретки сварочного трактора. Такой поворот одновременно дает возможность установить сварочную головку на нужном расстоянии по одну и другую стороны от продольной оси каретки сварочного трактора в пределах 0-32 5 мм.

Закрепление вертикальной стойки в необходимом положении производится поворотом маховика 29. Стойка установлена на горизонтальных направляющих каретки и вращением маховика может перемещаться по ним вместе с головкой в направлении, перпендикулярном свариваемому шву, на 30 мм в одну и другую стороны от середины каретки. Колеса трактора имеют канавки для перемещения по направляющей.

Движение каретки осуществляется электродвигателем 33 типа ДК, передающим вращение на ось ведущей пары колес 35 через редуктор 36. Редуктор состоит из двойной червячной передачи с общим передаточным числом 784. Скорость сварки регулируется от 15 до 70 м/ч. Сцепление и расцепление ведущих колес с приводом осуществляется зубчатыми полумуфтами. Подвижная полумуфта перемещается поводком 34.

При перемещении трактора краном должны быть надежно закреплены горизонтальный рукав в стакане рукояткой 6 и вертикальная стойка маховиком 29.

Масса сварочного трактора без проволоки и флюса составляет 62 кг.

Шкаф распределительного устройства рассчитан на подключение к трехфазной сети напряжением 220 или 380 В. В шкафу размешены аппаратура и оборудование, входящие в схему автомата.

На боковой наружной стенке шкафа установлены панель управления и доска с зажимами. На панели управления смонтированы: трехполюсный пакетный выключатель для подключения автомата к питающей трехфазной сети переменного тока, выключатель для включения и выключения сопротивления в цепи дуговой обмотки генератора головки (для изменения напряжения дуги), розетка штепсельного разъема для подключения гибкого кабеля, идущего к сварочному трактору.

Технология и режимы аргонно-дуговой сварки

Сварка тонколистовой нержавеющей и жароупорной аустенитной стали. Типы соединений, применяемых при сварке тонколистовой стали, показаны на рисунке ниже. Перед сваркой поверхность кромок должна зачищаться до блеска стальной щеткой, а затем промываться растворителем (дихлорэтаном, ацетоном, авиабензином) для удаления жира, следы которого вызывают пористость шва и снижают устойчивость дуги.

Перед сваркой детали соединяют прихватками через 50-75мм. При ручной и механизированной сварке нержавеющей стали обычно применяют вольфрамовые электроды, допускающие повышенную плотность тока, вследствие чего увеличивается производительность сварки. При сварке плавящимся электродом используется проволока того же состава, что и свариваемый металл.

Сварку ведут справа налево. Дуга возбуждается при касании электродом металла, после чего электрод отводят, поддерживая длину дуги 1,5-2 мм. Угол между присадочным прутком и свариваемым металлом не должен превышать 15-20°. Пруток лучше укладывать на линию шва. В этом случае струя аргона надежнее защищает плавящийся металл прутка и изделия. Присадочный металл вводится в ванну равномерно и перемещается по шву впереди горелки. Поперечные движения прутком делать нельзя, так как при этом в зону сварки может попасть кислород из воздуха и окислить металл шва.

При сварке без присадочного металла электрод держат под углом 90° к листу. В целях уменьшения расхода вольфрамовых электродов нельзя прекращать подачу аргона сразу после окончания сварки; это нужно делать спустя 1-1,5 мин, когда конец электрода уже охладится.

Если используется вольфрамовый электрод и переменный ток, то для облегчения зажигания дуги в том месте, где начинают сварку, можно укладывать графитовый стержень. Зажженную на стержне дугу затем переводят на свариваемый металл.

Ручная сварка нержавеющих и жароупорных аустенитных сталей вольфрамовым электродом в среде аргона производится на постоянном токе прямой полярности; сварка может производиться и на переменном токе, но с использованием осциллятора. Сталь толщиной более 3 мм сваривают плавящимся электродом из проволоки нержавеющей стали на постоянном токе обратной полярности.

Режимы ручной сварки вольфрамовым электродом тонкой нержавеющей стали в аргоне приведены в табл. 45. Для сварки швов на вертикальной плоскости ток снижают на 10-15%, для потолочных швов —на 20%) против величин, указанных в таблице ниже.

Обратную сторону шва защищают от воздействия воздуха медными и стальными подкладками. Во время сварки струю аргона подводят под нижнюю поверхность кромок свариваемых листов, для чего в подкладке вдоль линии шва выбирается канавка.

Сварка легких сплавов неплавящимся вольфрамовым электродом. При сварке легких сплавов небольшой толщины применяют такие же типы соединений, как и при сварке тонколистовой нержавеющей стали (см. рис. 181).

Перед сваркой кромки листов на ширине 25-30 мм очищают шкуркой или щеткой из тонкой проволоки. Кромки деталей из алюминиевых сплавов можно очищать травлением в растворе хромовой кислоты. Перед травлением кромки обезжиривают растворителем или теплым раствором каустика. Затем промывают горячей водой и тщательно протирают. Сварка должна производиться не позже чем через 8 ч после травления, иначе поверхность листов вновь покроемся слоем окислов.

При сварке легких сплавов особенно вредной является примесь влаги в аргоне, которую удаляют тщательной осушкой как газа, так и баллонов перед наполнением их аргоном.

Присадочным материалом служит проволока из того же сплава, что и свариваемый. Для сварки термообрабатываемых алюминиевых сплавов используют алюминиевую проволоку Св-АК-5, содержащую до 5% кремния.

Сварку выполняют в приспособлении, зажимающем свариваемые листы в нужном положении. Листы укладывают на подкладку из нержавеющей стали, имеющую вдоль линии шва канавку, обеспечивающую формирование обратной стороны шва.

Присадочный пруток во время сварки держат под углом 10-30°, а электрод -70-80° к плоскости сварки. Поперечные колебания электродом и присадочным прутком не производят. Сварка ведется с максимально возможной скоростью, при которой еще происходит нормальное сплавление присадочного металла с кромками. При сварке легких сплавов вольфрамовым электродом применяют переменный ток и осциллятор. Режимы сварки легких сплавов на переменном токе приведены в табл. 46.

В целях получения плотных швов, свободных от пор и окисных пленок, И. М. Терентьев, Ф. Е. Баруткин и Г. С. Коновалов рекомендуют применять повышенные режимы сварки вольфрамовым электродом алюминиевых сплавов АМг-6, АМц и ВАД-1, а именно:

При этих режимах проникающее и возмущающее действие дуги обеспечивает более полное разрушение окисной пленки. Расход аргона для всех толщин 12 л/мин, ток переменный.

Сварка легких сплавов плавящимся электродом. Сварку плавящимся электродом из проволоки того же сплава, что и свариваемый, ведут на постоянном токе обратной полярности. Плавящимся электродом в аргоне можно выполнять многослойную сварку изделия из алюминия и его сплавов толщиной до 100 мм, а также заваривать дефекты литья из алюминия, магния и их сплавов.

Для алюминиевых сплавов АМг-5В и АМг-6 толщиной от 20 до 100 мм В. И. Дятлов и Ю. А. Деминский разработали режим сварки в аргоне дугой большой мощности и проволокой большого диаметра (4 мм). В этом случае обеспечивается струйный перенос металла в дуге, являющийся оптимальным. Диаметр сопла для аргона должен равняться 26 мм. Сварка ведется с наклоном электрода вперед под углом 80°. Проволока применяется из того же сплава, что и свариваемый металл. Для сварки авторы рекомендуют применять сварочный трактор АДС-1000 с автоматическим регулированием длины дуги, так как при диаметре проволоки 4 мм плотность тока на электроде равна 30—40 а/мм 2 , что недостаточно для саморегулирования дуги, требующего плотности тока 70—110 а/мм 2 . В качестве источника питания используется преобразователь ПС-500. Трактор АДС-1000 должен быть несколько переделан: увеличена скорость подачи проволоки, установлена головка для сварки плавящимся электродом в аргоне с водяным охлаждением и соплом для аргона диаметром 26 мм.

Режимы сварки толщин от 20 до 100 мм: ток 500—560 а, напряжение дуги 26—28 в, скорость сварки 11 —18 м/ч, расход аргона 20—25 дм 3 /мин. Число проходов: для толщины 20 мм — 2; 35 мм — 4—6; 50 мм—10—12; 100 мм—18—22. Для толщин 100 мм зазор 0±2 мм; для 50 и 100 мм угол разделки кромок 80°.

Сварка меди. Медь сваривают вольфрамовым электродом на постоянном токе прямой полярности или на переменном токе с применением осциллятора. В качестве инертного газа при сварке меди М-1 и М-2 вместо аргона можно применять гелий или азот.

Присадочные прутки могут быть из сплавов: хромистой меди, содержащей 1-1,2% хрома, остальное - медь; кремнемарганцовистой меди (эвердур) КМц-3-1, содержащей 1-1,5% марганца, 2,75-3,5% кремния, остальное - медь. Для гелие-дуговой сварки меди толщиной 2-3 мм применяют режим: ток 100-165 а, скорость сварки 22—24 м/ч, расход гелия 550-600 дм 3 /ч, диаметр вольфрамового электрода 2-2,5 мм, диаметр присадочной проволоки 2,5-3 мм, диаметр отверстия мундштука 6 мм.

Если в качестве защитного газа используют азот, то для получения требуемых механических свойств наплавленного металла применяют присадочный пруток из медной проволоки, покрытой флюсом. В состав флюса вводят раскислители (фосфор, кремний и марганец) в виде ферросплавов: феррофосфора, ферросилиция и ферромарганца; флюс можно наносить не на проволоку, а насыпать в канавку подкладки, расположенную под швом.

Медь марки М-3 содержит больше примесей, чем медь марок М-1 и М-2, и потому сваривается хуже - шов получается хрупким. Исследования Г. А. Асиновской и И. С. Шапиро показали, что медь М-3 толщиной до 3 мм целесообразно сваривать аргонодуговым способом на переменном токе, а в качестве присадочного прутка использовать бронзу Бр. КМц-3-1. При испытаниях сварочное соединение показало следующие свойства: временное сопротивление после сварки 19 кгс/мм 2 , после проковки в холодном состоянии 23 кгс/мм 2 , угол загиба 180°. Сварку рекомендуется вести на таком режиме:

Сварка бронзы. Бронза Бр. ОЦС-4-4-2,5 (олова 3,5%; цинка 3,5%, свинца 2,2%, медь — остальное) обладает высокой прочностью (ов = 30 кгс/мм 2 ), хорошей пластичностью, упругостью и сопротивлением усталости и износу, вследствие чего находит широкое применение в промышленности. Аргоно-дуговую сварку выполняют вольфрамовым электродом диаметром 3,5 мм. Бронзу толщиной 1,4—2,5 мм сваривают без присадочного материала на постоянном токе прямой полярности или на переменном токе с осциллятором. Аргон применяют марки В. Швы сваривают встык на медной подкладке без зазора. Режимы см. в табл. 47.

Механическая обработка и прокатка сварных швов улучшает их механические свойства. Химический состав металла шва несколько отличается от основного, так как при сварке происходит выгорание цинка и окисление свинца и олова. Уменьшение легирующих примесей и литая структура обусловливают пониженную прочность металла шва по сравнению с основным металлом.

Сварочный трактор

Полезная модель относится к сварочному оборудованию, а именно, к сварочным тракторам, предназначенным для электродуговой сварки под слоем флюса. Сварочный трактор состоит из двухосной тележки и установленного на ней оборудования, включающего электродвигатель, кинематически связанный с механизмом перемещения тележки и, при помощи червячного редуктора, с механизмом подачи электродной проволоки, пульт управления, кассету для электродной проволоки, бункер для флюса, мундштук, механизм корректировки положения угла наклона электрода и сменные шестерни для регулировки скорости перемещения двухосной тележки. Электродвигатель установлен вертикально и на его выходном валу закреплен червячный редуктор, кинематически связанный с механизмом подачи электродной проволоки. На корпусе червячного редуктора закреплены пульт управления, кассета для электродной проволоки, бункер для флюса, правильный механизм, подающий и прижимной ролики, мундштук и механизм корректировки положения угла наклона электрода. В нижней части корпус червячного редуктора закреплен на планшайбе, установленной с возможностью вращения относительно вертикальной оси выходного вала электродвигателя и разъемно соединенной с опорной площадкой. Опорная площадка жестко закреплена при помощи стоек над ходовой тележкой. Конец выходного вала электродвигателя, разъемно скреплен с соосно расположенным дополнительным валом, на котором закреплена червячная пара, размещенная под опорной площадкой и кинематически связанная с механизмом перемещения ходовой тележки и сменными шестернями для регулировки скорости перемещения ходовой

тележки. Свободный конец дополнительного вала установлен в подшипниковой опоре, закрепленной на опорной тележке. Применение предлагаемой полезной модели позволит выполнять быструю переналадку сварочного трактора, что значительно расширит его технологические возможности и позволит производить сварку продольных, кольцевых и угловых сварных швов. Кроме того, конструкция такого сварочного трактора проста, надежна и компактна, что позволит применять его при сварке внутри сосудов малого диаметра и в труднодоступных местах. 2 з. п. ф-лы, 6 илл.

Полезная модель относится к сварочному оборудованию, в частности к сварочным тракторам, предназначенным для электродуговой сварки под слоем флюса.

Известен сварочный трактор АДС-1000-4, состоящий из двухосной тележки и установленной на ней колоны с коромыслом. На одном конце коромысла подвешена сварочная головка с бункером для флюса, а на другом - кассета для электродной проволоки. Настройка положения головки относительно каретки производится при помощи настроечных и регулировочных устройств. (Л.Ц.Прох и др. «Справочник по сварочному оборудованию», Киев., «Техника», 1978 г., стр.42, рис.28.)

Недостаток известного сварочного трактора состоит в том, что его конструкция громоздка и не удобна в эксплуатации, кроме того, технические возможности известного сварочного трактора ограничены, так как он позволяет производить сварку только продольных швов.

Наиболее близким аналогом к заявляемому техническому решению является конструкция сварочного трактора ТС-17М, состоящего из ходовой тележки и установленного на ней электродвигателя. На месте крышек корпуса электродвигателя, расположенного горизонтально, закреплен редуктор подачи электродной проволоки (механизм подачи электродной проволоки) и редуктор движения трактора (механизм перемещения ходовой тележки). Имеется бункер для флюса, кассета для электродной проволоки, пульт управления, правильный механизм, а так же мундштук, сменные шестерни для изменения скорости перемещения ходовой тележки и механизм корректировки положения угла наклона электрода. (См. Л.Ц.Прох и др. «Справочник по сварочному оборудованию», Киев., «Техника», 1978 г., стр.41, рис.27.)

Недостаток прототипа состоит в том, что технологические возможности известного сварочного трактора ограничены. Конструкция его громоздка и ее нельзя использовать при сварке в труднодоступных местах, например при сварке кольцевых швов внутри котла (приварка днищ к цистерне). Кроме того, при сварке крупного изделия, где необходимо выполнять сварные швы различных типов (продольные, сварные кольцевые швы внутри котла и снаружи, сварку угловых швов и т.д.) приходиться пользоваться сварочными тракторами ТС-17 и ТС-18, меняя их.

Целью полезной модели является создание универсального сварочного трактора, который бы объединял технические возможности сварочных тракторов ТС-17 и ТС-18, т.е. позволял бы производить сварку угловых, продольных, кольцевых сварных швов а так же производить сварку в труднодоступных местах.

Кроме того, конструкция сварочного трактора должна быть компактна, проста и надежна в эксплуатации.

Поставленная цель достигается благодаря тому, что в сварочном тракторе, состоящем из ходовой тележки и установленного на ней оборудования, включающего электродвигатель, кинематически связанный с механизмом перемещения ходовой тележки и при помощи червячного редуктора с механизмом подачи электродной проволоки, пульт управления, кассету для электродной проволоки, бункер для флюса, правильный механизм, подающий и прижимной ролики, мундштук, механизм корректировки положения угла наклона электрода и сменные шестерни для регулировки скорости перемещения ходовой тележки, согласно полезной модели, пульт управления, кассета для электродной проволоки, бункер для флюса, правильный механизм, подающий и прижимной ролики, мундштук и механизм корректировки положения угла наклона электрода разъемно закреплены на корпусе вертикально расположенного червячного редуктора, который закреплен на выходном валу вертикально установленного электродвигателя. В нижней части корпус червячного редуктора закреплен на планшайбе, установленной с возможностью

вращения относительно вертикальной оси выходного вала электродвигателя и разъемно соединенной с опорной площадкой, жестко закрепленной при помощи вертикальных стоек над ходовой тележкой. Конец выходного вала электродвигателя, разъемно скреплен с соосно расположенным дополнительным валом, на котором закреплена червячная пара, размещенная под опорной площадкой. Червячная пара кинематически связана с механизмом перемещения ходовой тележки и сменными шестернями для регулировки скорости перемещения ходовой тележки.

Свободный конец дополнительного вала установлен в подшипниковой опоре, закрепленной на ходовой тележке. При этом конец дополнительного вала снабжен выступом, выполненным с возможностью взаимодействия с пазом, расположенным на торце выходного вала электродвигателя.

Полезная модель поясняется чертежами, где на фиг.1 изображен общий вид сварочного трактора, на фиг.2 - вид по А на фиг.1, на фиг.3 - вид по Б на фиг.1, на фиг.4 - сечение по В-В на фиг.3, на фиг.5 - вид Г на фиг.4, на фиг.6 - кинематическая схема предлагаемого сварочного трактора.

Сварочный трактор состоит из ходовой тележки 1 и закрепленного на ней оборудования. Оборудование состоит из вертикально расположенного электродвигателя 2, на выходном валу 3 которого закреплен редуктор 4. На корпусе редуктора 4 закреплены пульт управления 5, кассета для электродной проволоки 6, бункер для флюса 7, правильный механизм 8, подающий и прижимной ролики 9 и 10, мундштук 11, механизм корректировки положения угла наклона электрода 12 и сменные шестерни 13 для регулировки скорости перемещения ходовой тележки.

Корпус редуктора 4 закреплен на планшайбе 14, которая в свою очередь разъемно закреплена на опорной площадке 15. Опорная площадка 15 при помощи вертикальных стоек 16 жестко закреплена на ходовой тележке 1. Выходной вал 3 электродвигателя разъемно соединен с дополнительным валом 17. На конце выходного вала 3 электродвигателя имеется паз, в который входит выступ, выполненный на торце дополнительного вала 17. (См. фиг.5)

Свободный конец вала 17 установлен в подшипниковую опору 18, жестко закрепленную на ходовой тележке 1. На дополнительном валу 17 жестко закреплена червячная пара 19, расположенная под опорной площадкой 15 и кинематически связанная с механизмом перемещения тележки.

Сварочный трактор работает следующим образом.

При включении электродвигателя 2 начинает вращаться его выходной вал 3, соединенный с дополнительным валом 17. При этом вращение одновременно через червячный редуктор 4, установленный на выходном валу 3 электродвигателя и червячную пару 19, закрепленную на дополнительном валу 17 передается механизму подачи электродной проволоки и механизму перемещения ходовой тележки.

Электродная проволока из кассеты для электродной проволоки 6 через правильный механизм 8, подающий и прижимной ролики 9 и 10 проходит в токоподводящий мундштук 11 к месту сварки. При соприкосновении с металлическим изделием возникает электрическая дуга. Дуга горит под слоем флюса, подаваемого из бункера для флюса 7. Одновременно начинает перемещаться ходовая тележка 1 и происходит сварка продольных швов.

При выполнении сварки кольцевых швов внутри емкости необходимо произвести переналадку сварочного трактора.

Для этого снимают болты, которые соединяют планшайбу 14 и опорную площадку 15. Затем разворачивают корпус редуктора 4, закрепленный на планшайбе 14 вокруг вертикальной оси О-О1. Вместе с редуктором 4, разворачиваются вокруг оси О-О 1 и все оборудование, жестко закрепленное на его корпусе, а именно, электродвигатель 2, пульт управления 5, кассету для электродной проволоки 6, бункер для флюса 7, правильный механизм, 8, подающий и прижимной ролики 9 и 10, мундштук 11 и механизм корректировки положения угла наклона электрода 12. Поворот корпуса редуктора 4 вместе с закрепленным на нем оборудованием производят на необходимый угол. Затем планшайбу 14 закрепляют на опорной площадке 15 при помощи этих же болтов и сварочный трактор готов к работе.

Благодаря вертикальному расположению электродвигателя и соединенного с ним червячного редуктора, предлагаемая конструкция сварочного трактора станет более простой, надежной и компактной, что позволит использовать ее при сварке в закрытых емкостях и в неудобных для сварки местах.

Крепление оборудования в сварочном тракторе на корпусе червячного редуктора, установленного на планшайбе, которая расположена с возможностью вращения вокруг вертикальной оси, позволит производить быструю его переналадку и выполнять на этом сварочном тракторе продольные, кольцевые наружные и внутренние швы, т.е. совмещать технологические возможности сварочных тракторов ТС-17 и ТС-18.

1. Сварочный трактор, состоящий из ходовой тележки и установленного на ней оборудования, включающего электродвигатель, кинематически связанный с механизмом перемещения ходовой тележки и при помощи червячного редуктора с механизмом подачи электродной проволоки, пульт управления, кассету для электродной проволоки, бункер для флюса, правильный механизм, подающий и прижимной ролики, мундштук, механизм корректировки положения угла наклона электрода и сменные шестерни для регулировки скорости перемещения ходовой тележки, отличающийся тем, что пульт управления, кассета для электродной проволоки, бункер для флюса, правильный механизм, подающий и прижимной ролики, мундштук и механизм корректировки положения угла наклона электрода разъемно закреплены на корпусе вертикально расположенного червячного редуктора, закрепленного на выходном валу вертикально установленного электродвигателя, причем в нижней части червячный редуктор закреплен на планшайбе, установленной с возможностью вращения относительно вертикальной оси выходного вала электродвигателя и разъемно соединенной с опорной площадкой, которая жестко закреплена при помощи вертикальных стоек над ходовой тележкой, при этом конец выходного вала электродвигателя, разъемно соединен с соосно расположенным дополнительным валом, на котором закреплена червячная пара, размещенная под опорной площадкой и кинематически связанная с механизмом перемещения ходовой тележки и сменными шестернями для регулировки скорости перемещения ходовой тележки.

2. Сварочный трактор по п.1, отличающийся тем, что свободный конец дополнительного вала установлен в подшипниковой опоре, закрепленной на опорной тележке.

3. Сварочный трактор по п.1, отличающийся тем, что конец дополнительного вала снабжен выступом, выполненным с возможностью взаимодействия с пазом, расположенным на торце выходного вала электродвигателя.

Читайте также: