Сварочный выпрямитель вкс 500

Обновлено: 20.09.2024

Источники питания постоянного тока подразделяются на две основные группы: сварочные преобразователи вращающегося типа (сварочные генераторы) и сварочные выпрямители установки (сварочные выпрямители).

Сварочные выпрямители — это устройства, преобразующие с помощью полупроводниковых элементов — вентилей — переменный ток В постоянный и предназначенные для питания сварочной дуги. Их действие основано на том, что полупроводниковые элементы проводят ток только в одном направлении; в обратном направлении они (полупроводники) практически электрический ток не пропускают.

Наибольшее применение в сварочных выпрямителях получили селеновые и кремниевые полупроводники. Селеновые полупроводники получили большое распространение потому, что они дешевые и обладают большой перегрузочной способностью (их к. п. д. около 75 %).

Сварочные выпрямители обладают некоторыми преимуществами перед преобразователями с вращающимися роторами (табл.), так как они имеют лучшие энергетические и весовые показатели, более высокий к. п. д. и просты в обслуживании. Кроме того, они имеют меньшие потери при холостом ходе и лучшие сварочные качества (как результат более широких пределов регулирования), отсутствует шум при работе. Дефицитные медные обмотки заменены в них на алюминиевые.

Сравнение технических характеристики сварочных преобразователей и выпрямителей

| Параметры | Тип преобразователя | Тип выпрямителя | |||||

| ПСО-300 | ПСО-500 | ПСМ-1000 | ВСС-300 | ВД-301 | ВКС-500 | ВКСМ-100 | |

| Номинальный сварочный ток (при ПР-65%), А К. п. д., % Потери при холостом ходе, кВт Масса, кг | 300 55 2,3 305 | 500 60 4,1 540 | 1000 76 - 950 | 300 66 0,65 240 | 300 72 0,65 225 | 500 75 1,26 385 | 1000 87 - 650 |

Принцип работы сварочного выпрямителя

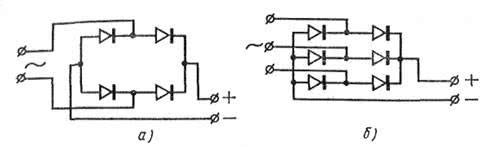

Сварочные выпрямители собирают по двум наиболее распространенным схемам: однофазной мостовой двухполупериодного выпрямления и трехфазной мостовой.

Рис. 1. Принципиальные типовые схемы выпрямителей: а — однофазная мостовая, б — трехфазная мостовая

Наиболее распространена трехфазная мостовая схема выпрямления, которая обеспечивает большую устойчивость горения сварочной дуги при меньшем количестве вентилей при одинаково заданных значениях выпрямленного напряжения и тока, более равномерную загрузку всех трех фаз силовой сети и лучшее использованне трансформатора сварочного выпрямителя.

При работе выпрямителя по этой схеме в каждый данный момент времени ток проводят только два элемента, соединенные последовательно с нагрузкой. Таким образом, в течение одного периода получается шесть пульсаций тока.

Сварочные выпрямители, в зависимости от внешних характеристик, можно разделить на три типа:

- с крутопадающими характеристиками

- с жесткими (или пологопадающими) характеристиками

- универсальные, обеспечивающие получение падающих, жестких и пологопадающих характеристик.

Сварочные генераторы постоянного тока подразделяются:

- по количеству питаемых постов — на однопостовые и многопостовые;

- по способу установки — на стационарные и передвижны;

- по роду привода — генераторы с электрическим приводом и на генераторы с двигателями внутреннего сгорания;

- по конструктивному выполнению — однокорпусные и двух- корпусные.

По форме внешних характеристик сварочные генераторы могут быть:

- с падающими внешними характеристиками;

- с жесткими и пологопадаюшими характеристиками;

- комбинированного типа (универсальные генераторы, при переключении обмоток или регулирующих устройств которых можно получить падающие, жесткие или полого падающие характеристики).

Наибольшее распространение получили генераторы с падающими внешними характеристиками, работающие пo следующим трем основным схемам:

- генераторы с независимым возбуждением и размагничивающей последовательной обмоткой;

- генераторы с намагничивающей параллельной и размагничивающей последовательной обмотками возбуждения;

- генераторы с расщепленными полюсами.

Ни один из трех видов генераторов с падающими внешними характеристиками не выделяется существенными преимуществами как по технологическим, так и по энергетическим и весовым показателям.

Источники питания сварочной дуги постоянного тока (сварочные генераторы и выпрямители)

Сварочные выпрямители — это устройства, преобразующие с помощью полупроводниковых элементов — вентилей — переменный ток В постоянный и предназначенные для питания сварочной дуги. Их действие основано на том, что полупроводниковые элементы проводят ток только в одном направлении; в обратном направлении они (полупроводники) практически электрический ток не пропускают.

Сравнение технических характеристики сварочных преобразователей и выпрямителей

Принцип работы сварочного выпрямителя

Рис. 1. Принципиальные типовые схемы выпрямителей: а — однофазная мостовая, б — трехфазная мостовая

Сварочные генераторы постоянного тока подразделяются:

Большая Энциклопедия Нефти и Газа

Сварочные выпрямители типа ВСС изготовляются в однокорпусном исполнении и состоят из понижающего трехфазного трансформатора с подвижными катушками, выпрямительного селенового блока с вентилятором и пускорегулирующеи и защитной аппаратуры. [16]

Сварочные выпрямители типа ВКС однопостовые предназначены для ручной дуговой сварки ( падающая внешняя характеристика), типа ВС - для сварки в углекислом газе ( жесткая внешняя характеристика), типа ВСУ - универсальные ( жесткая и падающая внешние характеристики), типа ВКСМ-1000 - многопостовые для ручной дуговой сварки. При коэффициенте одновременности 0 6 допускается работа 6 постов; ток сварки одного поста не более 300 а. [17]

Схема сварочных выпрямителей типа ИПП отличается от схемы ВСК тем, что регулирование напряжения под нагрузкой у них производят при помощи согласного или встречного включения трехфазного вольто-добавочного трансформатора, первичное напряжение которого регулируют посредством трехфазного автотрансформатора типа Латер. [18]

Разработанные ВНИИЭСО унинерсальные сварочные выпрямители типа ВСУ позволяют за счет переключений в схеме получать как жесткие внешние характеристики для дуговой сварки плавящимся электродом в среде защитного газа, так и круто падающие для ручной дуговой сварки и для сварки под слоем флюса. [19]

Он комплектуется тиристорным сварочным выпрямителем типа ВДУ-1202 с жесткими и падающими внешними характеристиками. При сварке проволокой диаметром 2 0 и 3 0 мм применяются система управления с независимой скоростью подачи электродной проволоки от напряжения дуги и жесткие внешние характеристики сварочного выпрямителя, а диаметром 3 мм - система управления с зависимой скоростью подачи проволоки от напряжения дуги и крутопадающие внешние характеристики сварочного выпрямителя. [21]

Источником питания служат сварочные выпрямители типа ВКС-500 . Универсальный комплект аппаратуры КДП-1 с плазмотроном РДП-1 рассчитан на наибольший рабочий ток 400 А и предназначен для резки алюминия и его сплавов толщиной до 80 мм, нержавеющих сталей толщиной до 60 мм и меди толщиной до 40 мм. В качестве газов используется аргон и смеси аргона с азотом или водородом. [23]

Источником питания служат сварочные выпрямители типа ВК . Универсальный комплект аппаратуры КДП-1 с плазмотроном РДП-1 рассчитан на наибольший рабочий ток 400 А и предназначен для резки алюминия и его сплавов толщиной до 80 мм, нержавеющих сталей толщиной до 60 мм и меди толщиной до 40 мм. В качестве газов используют аргон и смеси аргона с азотом или водородом. [25]

Источником питания служат сварочные выпрямители типа ВКС-500 . Универсальный комплект аппаратуры КДП-1 с плазмотроном РДП-1 рассчитан на наибольший рабочий ток 400 А и предназначен для резки алюминия и его сплавов толщиной до 80 мм, нержавеющих сталей толщиной до 60 мм и меди толщиной до 40 мм. В качестве газов используют аргон и смеси аргона с азотом или водородом. [27]

Для многопостовой сварки применяется сварочный выпрямитель типа ВКСМ-1000 на номинальный длительный ток 1000 А. Этот выпрямитель имеет жесткую внешнюю характеристику, а падающая характеристика, необходимая для сварочного поста, и регулирование сварочного тока обеспечиваются балластными реостатами РБ-300, поставляемыми комплектно с выпрямителями. [28]

С дросселем насыщения ВНИИЭСО разработан сварочный выпрямитель типа ВССГ-70 , предназначенный для ручной дуговой и автоматической сварки неплавящимся ( вольфрамовым) электродом в защитных газах тонкостенных изделий. [29]

На основе первой схемы разработан сварочный выпрямитель типа ВССГ-70 , предназначенный для ручной и автоматической сварки в аргоне вольфрамовым электродом изделий небольшой толщины. [30]

Выбор и обоснование оборудования Автоматическая сварка под флюсом

Поясные швы балки свариваются автоматической сваркой под флюсом. Это наиболее производительный способ электродуговой сварки; его применяют для прямолинейных стыковых швов длиной более 500 мм, продольных и кольцевых швов листовых конструкций и угловых швов длиной болееЗм. Сварку производят голой электродной проволокой. Место сварного шва покрывают ровным слоем флюса толщиной 30–40 мм. Мощность сварочной дуги при автоматической сварке 40–60 квт – это в 6–7 раз больше, чем при ручной. При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым сварочным флюсом. Под действием тепла сварочной дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве, шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Неизрасходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшей сварке.

Достоинства способа

Производительность сварки – это количество расплавляемого металла в единицу времени, прямо пропорциональна величине сварочного тока. При сварке под флюсом вылет электрода значительно меньше, чем при ручной дуговой сварке. Поэтому можно, не опасаясь перегрева электрода и отделения защитного покрытия, в несколько раз увеличить силу сварочного тока. Плавление электродного и основного металла происходит под флюсом, надежно изолирующим их от окружающей среды. Флюс способствует получению чистого и плотного металла шва, без пор и шлаковых включений, с высокими механическими свойствами. Работа на высоких плотностях тока в электроде позволяет производить сварку металла значительной толщины без разделки кромок. Практически отсутствуют потери на угар и разбрызгивание электродного металла. Процесс сварки почти полностью механизирован. Простота процесса позволяет использовать для обслуживания сварочных аппаратов сварщиков-операторов без длительной подготовки. Автоматическая сварка под флюсом по сравнению с ручной дуговой сваркой значительно улучшает условия труда сварщика-оператора, повышает общий уровень и культуру производства.

Технико-экономические показатели способа. Максимальная скорость сварки однофазной дугой под флюсом при удовлетворительном формировании шва -70 м/ч. Производительность механизированной сварки под флюсом 6–21 кг/ч. Коэффициент наплавки 14–18 г./(А.ч). Потери на угар и разбрызгивание составляют 1–3%. Электродная проволока.

Для сварки низколегированной стали используют проволоку марки Св -08Г2С. Проволока должна быть хорошо очищена от ржавчины, жиров, грязи и не иметь резких перегибов, затрудняющих ее подачу.

Сварочные флюсы

Сварочный флюс – один из важнейших элементов, определяющих качество металла шва и условия протекания процесса сварки. От состава

Автоматическую сварку стыковых швов можно вести в один проход с двухсторонним формированием шва на флюсовой подкладке и с предварительной ручной подваркой шва с обратной стороны. Под однопроходную сварку с двухсторонним формированием шва детали должны быть собраны с зазором, обеспечивающим свободное прохождение ножа, крепящего ползун трактора ТС-32. Для свободного продвижения ножа в зазоре кромки свариваемых деталей нельзя обрезать кислородом, Сборку деталей следует производить на «гребенках», удаляемых по мере перемещения сварочного автомата. (Рис. 8) см. приложение (стр. 23).

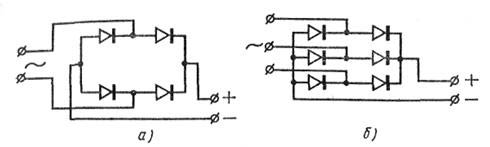

Рис. 8 Трактор ТС-32

1. Формирующий медный ползун;

3. Сборочная гребенка, удаляемая по мере перемещения трактора.

Технологические указания по производству автоматической сварки под флюсом:

1. копираппарат и электрод должны двигаться точно по оси шва;

2. слой флюса должен полностью закрывать сварочную дугу;

З. при сварке кольцевых швов цилиндрических конструкций электрод следует смещать от вертикальной оси на 25–60 мм в сторону обратную направлению вращения цилиндра;

4. сварку кольцевого шва следует начинать на расстоянии не менее 150 мм от начала или конца предварительно полностью заваренного шва.

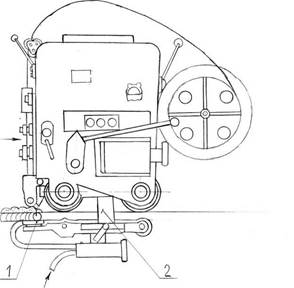

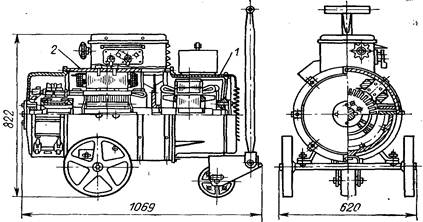

Сварочный выпрямитель типа ВКС-500–1(Рис. 9)

Выпрямитель предназначен для питания сварочной дуги постоянным током при ручной и автоматической сварке под слоем флюса.

Рис. 9Сварочный выпрямитель типа ВКС500–1

Краткое описание

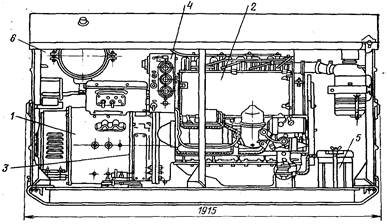

Выпрямитель однопостовой состоит из силового понижающего трансформатора, выпрямительного блока, пускорегулирующей и защитной аппаратуры.

Выпрямительный блок собран по шеститактной кольцевой схеме из кремниевых вентилей. Соединяется с трансформатором шинами.

Охлаждение вентилей и трансформатора воздушное принудительное; осуществляется вентилятором. Внешняя вольтамперная характеристика трансформатора – падающая.

Технические данные

Номинальный сварочный ток….500. А

Пределы регулирования тока…100–650а

Потребляемая мощность………20 кВ-А

питающей сети……………………380 В

номинальное рабочее………….40 В

холостого хода…………………..78 В

Неисправности по работе автоматов и способы их устранения

| Неисправность | Возможные причины | Способ устранения |

| В процессе сварки наблюдаются, неравномерная подача проволоки и обрывы дуги при нормально работающем двигателе падающего механизма. | 1. сработался падающий ролик. 2. перегиб в шланге. 3. слабый зажим проволоки в падающем механизме. | 1. заменить подающий ролик. 2. растянуть шланг, чтобы не было прогибов. 3. отрегулировать прижимным роликом зажим проволоки в падающем механизме, чтобы не было пробуксовки проволки. |

| Неустойчивое горение дуги, сопровождающееся нагревом отдельных контактов в сварочной цепи. | Не обеспечена плотность контактов в сварочной цепи (зажимов сварочных приводов на пульте управления и в падающем механизме, крепления шлангового держателя на подающем механизм, соединения горелки со шлангом). | Проверить рукой нагрев всех контактов сварочной цепи. При повышенном нагреве обеспечить плотное соединение контактов. |

| При замыкании электрода не возбуждается сварочная дуга. | 1. не включен выключатель на аппаратном ящике 2. не включен источник сварочного тока. | 1. включить выключатель 2.включить источник сварочного тока. |

| Усиленный нагрев держателя при сварке на большом токе. | Не поступает вода в держатель для Охлаждения. | Проверить соединение водяного охлаждения и обеспечить плотность крепления резиновых трубок к штуцерам, перегибы в шлангах подачи и отвода воды. |

| Образование пор. | 1. неправильно выбран химический состав сварочной проволоки 2. плохая газовая защита. | Заменить проволоку на требуемую. |

Возможные неполадки в работе редукторов и их устранение

| Причины неисправности | Метод устранения | |

| Пропуск газа в соединениях. | Неплотности: 1. под накидной гайкой; 2. под штуцером манометра; 3. в кожухе манометра. | 1. подтянуть ключом накидную гайку или сменить фибровые прокладки; 2. подтянуть ключом штуцер манометра или сменить фибровую прокладку; 3. заменить манометр. |

| Не поступает или плохо поступает газа через редуктор. | 1. засорение фильтра редуктора; 2. замерзание редуктора. | 1. фильтр вынуть из штуцера, прочистить и промыть бензином Б-70; 2. отогреть чистыми тряпками, смоченными. |

| Падение давления в редукторе. | 1. повреждена мембрана; 2. не плотность по периметру; | 1. заменить мембрану; 2. устранить не плотность. |

При точном соблюдении технологического процесса сварки на выбранном оборудовании мы изготавливаем конструкции, отвечающие всем нормам и требованиям чертежа на данное изделие.

Применение механизированных сборочно-сварочных приспособлений облегчает труд сварщика, повышает производительность его труда, а, следовательно, и уровень его заработной платы.

Индивидуальные средства защиты сварщика

1. Для питания сварочной дуги применяют специальные источники тока. Источник питания должен обеспечивать легкое зажигание дуги и ее устойчивое горение.

Каждый источник питания сварочной дуги рассчитывают на номинальное напряжение и номинальный ток при определенном повторно-кратковременном режиме работы, когда нагрузка чередуется с паузами холостого хода, при котором сварочная цепь разомкнута. Источник питания дуги должен давать ток короткого замыкания, превышающий рабочий ток не более чем в два раза. В целях безопасности максимальное напряжение источника питания сварочной дуги не должно превышать 80 В для переменного и 90 В для постоянного тока.

Сварочные трансформаторы – источники питания сварочной дуги переменного тока, понижающие напряжение сети с 220, 380, 500 В до 60. 80 В, необходимое для возбуждения дуги.

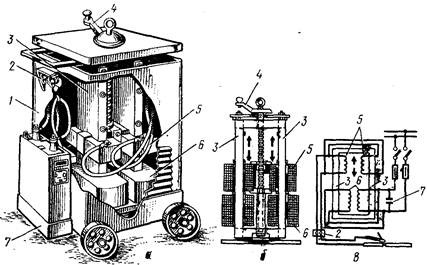

Сварочные трансформаторы имеют регулируемое индуктивное сопротивление для получения крутопадающей внешней характеристики, обеспечивающей устойчивое горение сварочной дуги. Для ручной дуговой сварки применяют трансформаторы с увеличенным магнитным рассеянием и подвижной обмоткой марок: ТД–306У2; ТД–500–4У2; ТС–300; ТСК–500 и др., с магнитными подвижными шунтами СТШ–250, СТАН–1 и др.; с нормальным магнитным рассеянием и реактивной обмоткой СТН–350, ТСД–500 и др. На рисунке 74 показан сварочный трансформатор ТСК–500, который наряду с другими трансформаторами применяется в ремонтных мастерских сельского хозяйства. Цифры в марке трансформатора показывают значение номинального сварочного тока в амперах. В трансформаторах ТД, ТС и ТСК сварочный ток регулируется перемещением вверх и вниз катушек 5 вторичной обмотки.

Для перемещения катушек служит винт, снабженный рукояткой 4. При сближении катушек 5 и 6 магнитное рассеивание и вызываемое им индуктивное сопротивление обмоток уменьшаются, а сварочный ток увеличивается. При раздвижении катушек большая часть магнитного поля рассеивается, то есть проходит не полностью по стальному сердечнику 3 магнитопровода, индуктивное сопротивление обмоток увеличивается, что приводит к уменьшению тока в сварочной цепи. На крышке корпуса около рукоятки 4 есть шкала, показывающая приближенное значение тока. Серийное оборудование для ручной дуговой сварки переменным током обеспечивает регулирование величины тока в пределах 60. 580 А.

Номинальное рабочее напряжение 26. 40 В, напряжение холостого хода, т. е. когда дуга не горит, составляет 60. 80 В.

Осцилляторы – аппараты, которые применяют для питания сварочной дуги током высокой частоты (150. 450 кГц) и высокого напряжения (2. 8 тыс. В). Осцилляторы бывают параллельного и последовательного включения с трансформаторами. Ток высокой частоты и высокого напряжения позволяет возбуждать дугу без касания электродом изделия и поддерживать ее без всяких усилий. Создаваемое осциллятором высокое напряжение не опасно для человека ввиду малой электрической мощности осциллятора, которая не превышает 150 Вт.

Для дуговой сварки постоянным током применяют следующие источники питания: сварочные преобразователи, генераторы, выпрямители.

Сварочные преобразователи служат для преобразования переменного тока в постоянный. Преобразователи марок ПД–305У2, ПСО–300–2У2 (рис. 75) и др. используют при ручной сварке. Преобразователь ПСО-300-2У2 (преобразователь сварочный однопостовый с номинальным сварочным током 300 А, модификации – 2, климатическое исполнение – У2) состоит из сварочного генератора постоянного тока и приводного электродвигателя, расположенных в общем корпусе.

Рис. 74 Сварочный трансформатор ТСК-500:

а – общий вид; б – схема регулирования сварочного тока; в – электрическая схема; 1 – корпус; 2 – клеммы; 3 – сердечник; 4 – рукоятка регулирования; 5 – катушка вторичной обмотки; 6 – катушка первичной обмотки; 7 – компенсирующий конденсатор

Рис. 75 Сварочный преобразователь ПСО-300-2У2:

1 – приводной электродвигатель; 2 – генератор постоянного тока

Рис. 76 Общий вид агрегата АДД–305У2:

1 – сварочный генератор; 2 – дизельный двигатель; 3 – соединительная муфта; 4 – пульт управления; 5 – аккумуляторная батарея; 6 – топливный бак

Якорь генератора и ротор электродвигателя расположены на общем валу. Преобразователи для дуговой сварки позволяют регулировать величину сварочного тока в пределах 300. 500 А, номинальное рабочее напряжение 32. 40 В, а напряжение холостого хода 80. 90 В.

Сварочные агрегаты состоят из генератора постоянного тока и двигателя внутреннего сгорания, валы которых соединены эластичной муфтой. Генератор и двигатель установлены на общей раме. Агрегаты предназначены для питания сварочных постов при работе в полевых условиях и устанавливаются обычно на специальном прицепе. Применяют агрегаты с бензиновыми карбюраторными двигателями АСБ–300–7У1, АСБ–300–МУ1 и агрегаты с дизельными двигателями АДД–Э05У1 (рис. 76), АСД–300–М1У1 и др.

Сварочные выпрямители – агрегаты, которые с помощью полупроводниковых элементов преобразуют переменный ток в постоянный. Для ручной дуговой сварки применяют выпрямители типа ВСС–300, ВКС–500, ВД–201УЗ и др. Выпрямитель ВСС–300 – выпрямитель селеновый, сварочный, с номинальным сварочным током 300 А. У выпрямителя ВКС–500 выпрямительный блок состоит из кремниевых пластин. Сварочные выпрямители могут иметь крутоподающую и жесткую внешнюю характеристику. По сравнению со сварочными преобразователями и сварочными агрегатами они более экономичны, удобнее в эксплуатации, имеют более высокий КПД, бесшумны в работе.

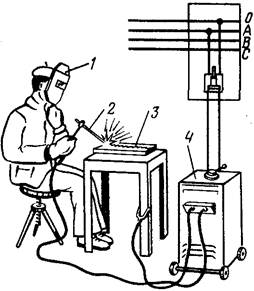

2. Сварочный пост для ручной дуговой сварки переменным (рис. 77) или постоянным током состоит из стола сварщика, источника питания сварочной дуги, гибких сварочных проводов, электрододержателя, сварочного щитка или маски со светофильтром.

Рис. 77 Пост ручной дуговой сварки:

1 – предохранительный щиток; 2 – электрод; 3 – свариваемое изделие; 4 – сварочный трансформатор

Электрододержатели предназначены для зажима электрода и подвода к нему тока в процессе ручной дуговой сварки. Электрододержатели выпускают следующих типов: для тока 125 А и провода сечением 25 мм 2 ; тока 315 А и провода 50 мм 2 ; тока 500 А и провода 70 мм 2 .

Сварочные щитки и шлемы применяют для защиты глаз и кожи лица сварщика от лучей сварочной дуги и брызг расплавленного металла. Их делают из фибры или пластмассы. Для наблюдения за дугой в лицевой части щитка или шлема есть прямоугольный вырез, окаймленный рамкой, в которую вставлен светофильтр, не пропускающий ультрафиолетовые и инфракрасные лучи. Для защиты от брызг металла светофильтр должен быть прикрыт снаружи защитным стеклом.

Сварочные провода служат для подвода тока от источника питания сварочной дуги к электрододержателго и изделию. Для меньшей утомляемости сварщика и обеспечения маневренности манипулирования электродом в процессе сварки к электрододержателго крепится отрезок гибкого провода длиной 2. 3 м. В зависимости от назначения сварочного тока выбирают следующее сечение проводов:

Значение тока, А 200 300 450 600

Сечение провода, мм 2 25 50 70 95

Для зачистки сварочных швов и удаления шлака используют проволочные щетки, зубила и молотки. Инструментами сварщика являются также линейки, угольники, шаблоны и др.

4. Индивидуальные защитные средства сварщика. Для защиты тела от ожогов сварщик пользуется брезентовым костюмом, брезентовыми рукавицами и кожаной или валяной обувью. Брюки должны быть гладкими, без отворотов с напуском поверх ботинок или валенок. Рукавицы должны иметь напуск на рукава и завязываться тесьмой. Прямая одежда и отсутствие открытых частей тела исключают возможность попадания брызг металла на тело и на складки спецодежды. Кроме спецодежды к средствам индивидуальной защиты сварщика относятся: пояс предохранительный с лямками (при работе на высоте), резиновые диэлектрические шлем, перчатки, сапоги (или галоши), коврики. При сварке внутри резервуаров, баков, цистерн необходимо пользоваться резиновыми сапогами и резиновым шлемом. При сварке металлических конструкций, если сварщик работает лежа, сидя или стоя на элементах свариваемой конструкции, кроме резиновых сапог (или галош) и шлема необходимы резиновые коврики, а также наколенники и подлокотники, подшитые войлоком.

Тема 3.2.4 Дуговая сварка в защитном газе, её виды сущность и применяемое оборудование

Читайте также: