Сварщик дуговой сварки плавящимся электродом в защитном газе

Обновлено: 18.05.2024

(Позиция в редакции, введенной в действие с 28 января 2017 года приказом Минтруда России от 12 декабря 2016 года N 727н.

Общероссийский классификатор видов экономической деятельности.

II. Описание трудовых функций, которые содержит профессиональный стандарт (функциональная карта вида трудовой деятельности)

Обобщенные трудовые функции

уровень (подуровень) квалификации

Подготовка, сборка, сварка и зачистка после сварки сварных швов элементов конструкции (изделий, узлов, деталей)

Проведение подготовительных и сборочных операций перед сваркой и зачистка сварных швов после сварки

Газовая сварка (наплавка) (Г) простых деталей неответственных конструкций

Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом (РД) простых деталей неответственных конструкций

Ручная дуговая сварка (наплавка) неплавящимся электродом в защитном газе (РАД) простых деталей неответственных конструкций

Частично механизированная сварка (наплавка) плавлением простых деталей неответственных конструкций

Термитная сварка (Т) простых деталей неответственных конструкций

Сварка ручным способом с внешним источником нагрева (сварка нагретым газом (НГ), сварка нагретым инструментом (НИ), экструзионная сварка (Э)) простых деталей неответственных конструкций из полимерных материалов (пластмасс, полиэтилена, полипропилена и т.д.)

Сварка (наплавка, резка) сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей) из различных материалов (сталей, чугуна, цветных металлов и сплавов, полимерных материалов)

Газовая сварка (наплавка) (Г) сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей) из различных материалов (сталей, чугуна, цветных металлов и сплавов), предназначенных для работы под давлением, под статическими, динамическими и вибрационными нагрузками

Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом (РД) сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей) из различных материалов (сталей, чугуна, цветных металлов и сплавов), предназначенных для работы под давлением, под статическими, динамическими и вибрационными нагрузками

Ручная дуговая сварка (наплавка) неплавящимся электродом в защитном газе (РАД) и плазменная дуговая сварка (наплавка, резка) (П) сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей) из различных материалов (сталей, чугуна, цветных металлов и сплавов), предназначенных для работы под давлением, под статическими, динамическими и вибрационными нагрузками

Частично механизированная сварка (наплавка) плавлением сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей) из различных материалов (сталей, чугуна, цветных металлов и сплавов), предназначенных для работы под давлением, под статическими, динамическими и вибрационными нагрузками

Термитная сварка (Т) сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей)

Сварка ручным способом с внешним источником нагрева (сварка нагретым газом (НГ), сварка нагретым инструментом (НИ), экструзионная сварка (Э)) сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей) из полимерных материалов (пластмасс, полиэтилена, полипропилена и т.д.)

Сварка (наплавка, резка) конструкций (оборудования, изделий, узлов, трубопроводов, деталей) любой сложности

Газовая сварка (наплавка) (Г) конструкций (оборудования, изделий, узлов, трубопроводов, деталей) любой сложности

Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом (РД) конструкций (оборудования, изделий, узлов, трубопроводов, деталей) любой сложности

Ручная дуговая сварка (наплавка) неплавящимся электродом в защитном газе (РАД) и плазменная дуговая сварка (наплавка, резка) (П) конструкций (оборудования, изделий, узлов, трубопроводов, деталей) любой сложности

Частично механизированная сварка плавлением (наплавка) конструкций (оборудования, изделий, узлов, трубопроводов, деталей) любой сложности

Руководство бригадой сварщиков

III. Характеристика обобщенных трудовых функций

3.1. Обобщенная трудовая функция

3.1. Обобщенная трудовая функция:

Происхождение трудовой функции

Заимствовано из оригинала

Регистрационный номер профессионального стандарта

Возможные наименования должностей, профессий

Сварщик (2-3-й разряд)

Газосварщик (2-3-й разряд)

Сварщик термитной сварки (2-3-й разряд)

Сварщик ручной дуговой сварки плавящимся покрытым электродом (2-3-й разряд)

Сварщик частично механизированной сварки плавлением (2-3-й разряд)

Сварщик ручной дуговой сварки неплавящимся электродом в защитном газе (2-3-й разряд)

Сварщик ручной сварки полимерных материалов (2-3-й разряд)

Электрогазосварщик (2-3-й разряд)

Электросварщик на автоматических и полуавтоматических машинах (2-3-й разряд)

Электросварщик ручной сварки (2-3-й разряд)

Сварщик пластмасс (1-3-й разряд)

(Позиция в редакции, введенной в действие с 31 января 2017 года приказом Минтруда России от 10 января 2017 года N 15н.

Требования к образованию и обучению

Профессиональное обучение по программам профессиональной подготовки, переподготовки по профессиям рабочих и должностям служащих, как правило, в области, соответствующей направленности (профилю) по сварочному производству

Требования к опыту практической работы

Особые условия допуска к работе

Прохождение обязательных предварительных (при поступлении на работу) и периодических медицинских осмотров (обследований), а также внеочередных медицинских осмотров (обследований) в установленном законодательством Российской Федерации порядке

Прохождение обучения и проверки знаний норм и правил работы в электроустановках в качестве электротехнологического персонала в объеме группы II по электробезопасности или выше

Прохождение обучения и проверки знаний правил безопасной эксплуатации баллонов

Обучение мерам пожарной безопасности, включая прохождение противопожарного инструктажа и пожарно-технического минимума по соответствующей программе

Прохождение обучения по охране труда и проверки знаний требований охраны труда в установленном порядке

Сварка плавящимся электродом в защитных газах

При сварке плавящимся электродом в защитном газе (см. ниже рисунок) в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов -раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание.

Схема сварки в защитных газах

Сварку в защитных газах плавящимся электродом ведут на постоянном токе обратной полярности, т.к. на переменном токе из-за сильного охлаждения столба дуги защитным газом, дуга может прерываться. Скорость подачи сварочной проволоки определяет силу сварочного тока.

Для сварки в защитных газах плавящимся электродом характерно высокий процент потерь электродного металла вследствие угара и разбрызгивания.

Разбрызгиванию способствует вид переноса электродного металла, зависящий от параметров режима сварки:

- крупно капельный;

- смешанный;

- мелко капельный.

При крупно капельном переносе электродного металла образуется малое количество брызг, вследствие нечастых, но продолжительных коротких замыканий дугового промежутка. Высокое объёмное теплосодержание крупных капель приводит к надёжному соединению с поверхностью свариваемого металла.

При смешанном переносе электродного металла наблюдается максимальное образование брызг (потери на разбрызгивание могут достигать 20 30%) — такое явление также связано с короткими замыканиями дугового промежутка расплавленным электродным металлом и образованием в межэлектродном промежутке капель с разной массой и различной скоростью перемещения. В диапазоне сварочных токов, при котором возникает смешанный перенос электродного металла сварку не выполняют.

Наименьшие потери на разбрызгивание наблюдаются при мелко капельном переносе электродного металла. В определённом диапазоне сварочных токов (плотностей сварочных токов)перенос электродного металла приобретает мелко капельный (струйный характер).Образовавшаяся на торце электрода, при таком процессе, капля не растягивается и не увеличивается до соприкосновения с основным металлом, что не приводит к коротким замыканиям, взрывам и образованиям брызг.

Рекомендуемые значения силы тока для процесса сварки в углекислом газе представлены ниже в таблице.

Допускаемые плотности тока и диапазоны сварочного тока при сварке в углекислом газе

- Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами);

- Отсутствуют потери на огарки, устранены затраты времени на смену электродов;

- Надёжная защита зоны сварки;

- Минимальная чувствительность к образованию оксидов;

- Отсутствие шлаковой корки;

- Возможность сварки во всех пространственных положениях.

- Большие потери электродного металла на угар и разбрызгивание (на угар элементов 5-7%, при разбрызгивании от 10 до 30%);

- Мощное излучение дуги;

- Ограничение по сварочному току;

- Сварка возможна только на постоянном токе.

- Сварка тонколистового металла и металла средних толщин(до 20мм);

- Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Дуговая сварка в защитных газах. Характеристика и классификация разновидностей сварки в защитных газах

Дуговая сварка в защитных газах имеет высокую производительность, легко поддается автоматизации и позволяет выполнять соединение металлов без применения электродных покрытий и флюсов. Этот способ сварки нашел широкое применение при изготовлении конструкций из сталей, цветных металлов и их сплавов. Классификация способов дуговой сварки в защитных газах приведена на рисунке.

Дуговая сварка в защитных газах может быть выполнена плавящимся и не плавящимся (вольфрамовым) электродами.

Газовая защита зоны дуги и влияющие факторы. Области применения газов и смесей

Для защиты зоны сварки используют инертные газы гелий и аргон, а иногда активные газы — азот, водород и углекислый газ. Применяют также смеси отдельных газов в различных пропорциях. Такая газовая защита оттесняет от зоны сварки окружающий воздух. При сварке в монтажных условиях или в условиях,когда возможно сдувание газовой защиты, используют дополнительные защитные устройства. Эффективность газовой защиты зоны сварки зависит от типа свариваемого соединения и скорости сварки. На защиту влияет также размер сопла,расход защитного газа и расстояние от сопла до изделия (оно должно быть 5— 40 мм).

Преимущества сварки в защитных газах следующие:

- нет необходимости применять флюсы или покрытия,следовательно,

- не требуется очищать швы от шлака;

- высокая производительность и степень концентрации тепла источника позволяют значительно сократить зону структурных превращений;

- незначительное взаимодействие металла шва с кислородом и азотом воздуха;

- простота наблюдения за процессом сварки;

- возможность механизации и автоматизации процессов.

Иногда применяют двойную защиту сварочной дуги(комбинированную). Надежность защиты зоны сварочной дуги зависит от тепло физических свойств и расхода газа, а также от конструктивных особенностей горелки и режима сварки. Подаваемые в зону сварочной дуги защитные газы влияют на устойчивость дугового разряда, расплавление электродного металла и характер его переноса. Размер капель электродного металла уменьшается с увеличением сварочного тока, а увеличение глубины проплавления с увеличением сварочного тока связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие давления сварочной дуги.

При сварке плавящимся электродом дуга горит между изделием и расплавляемой сварочной проволокой, подаваемой в зону сварки. По сварке не плавящимся электродом (вольфрамовые прутки) сварочная дуга может быть прямого или косвенного действия. Разновидностью сварочной дуги косвенного действия может быть дуга, горящая между вольфрамом, и беспрерывно подаваемой в зону дуги сварочной проволокой.

Защитное свойство струи инертного газа зависит от чистоты газа, параметров струи и режима сварки. Одним из наглядных способов оценки защитных свойств является определение диаметра зоны катодного распыления при возбуждении дуги переменного тока между вольфрамовым электродом и свариваемым металлом. В период, когда катодом является свариваемый металл, происходит вырывание частиц металла с поверхности сварочной ванны и соседних зон относительно холодного металла.

Степень катодного распыления зависит главным образом от массы положительных ионов, которые в процессе сварки бомбардируют катод.Например, в среде аргона наблюдается более интенсивное катодное распыление, чем в среде гелия. По убывающей склонности к катодному распылению металлы располагают в следующем порядке: Мg, Аl, Si, Zn, W, Fe, Ni, Рt, Сu, Вi, Sn, Sb, Рb, Аg, Cd.

Сварочную дугу в защитных газах можно классифицировать последующим основным признакам: применяемому для защиты зоны сварки газу — активному или нейтральному;

- способу защиты зоны сварки — одиночным газом, смесью газов или комбинированным;

- применяемому для сварки электроду — плавящемуся или не плавящемуся;

- применяемому току — постоянному или переменному.

Сварщик дуговой сварки плавящимся электродом в защитном газе

Ручная и частично механизированная сварка (наплавка)

(наименование вида профессиональной деятельности)

Основная цель вида профессиональной деятельности:

Изготовление, реконструкция, монтаж, ремонт и строительство конструкций различного назначения с применением ручной и частично механизированной сварки (наплавки)

Сварщики и газорезчики

Отнесение к видам экономической деятельности:

Производство готовых металлических изделий, кроме машин и оборудования

Производство компьютеров, электронных и оптических изделий

Производство электрического оборудования

Производство машин и оборудования, не включенных в другие группировки

Производство автотранспортных средств, прицепов и полуприцепов

Производство прочих транспортных средств и оборудования

Производство прочих готовых изделий

Обеспечение электрической энергией, газом и паром; кондиционирование воздуха

Сбор, обработка и утилизация отходов; обработка вторичного сырья

Техническое обслуживание и ремонт автотранспортных средств

Деятельность сухопутного и трубопроводного транспорта

Технические испытания, исследования, анализ и сертификация

(наименование вида экономической деятельности)

(Позиция в редакции, введенной в действие с 28 января 2017 года приказом Минтруда России от 12 декабря 2016 года N 727н. - См. предыдущую редакцию)

II. Описание трудовых функций, которые содержит профессиональный стандарт (функциональная карта вида трудовой деятельности)

3.1. Обобщенная трудовая функция:

(Позиция в редакции, введенной в действие с 31 января 2017 года приказом Минтруда России от 10 января 2017 года N 15н. - См. предыдущую редакцию)

Ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка покрытым электродом это – дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, защита сварочной ванны обеспечивается расплавлением и разложением компонентов покрытия.

Сварка покрытыми электродами наиболее распатроненный в России способ сварки, занимает самый большой объем в сравнении другими методов сварки. Способ позволяет производить сварку практически любых конструкций и деталей разной сложности, в труднодоступных местах, при разных пространственных положениях сварного шва .

Качество сварных соединений, выполненных ручной дуговой сваркой нельзя гарантировать без строгого соблюдения технологии сварки и операционного контроля за всеми процессами. Начиная от входного контроля материалов сварочных и основных, проверки квалификации сварщиков, соблюдения режимов сварки и окончательного контроля готового сварного соединения.

РД – ручная дуговая сварка;

MMA – Manual Metal Arc (Welding) – ручная металлическая дуговая сварка;

SMAW – Shielded Metal Arc Welding – металлическая дуговая сварка в защитной атмосфере;

E – международный символ ручной дуговой сварки.

Сущность ручной дуговой сварки покрытыми электродами

При ручной дуговой сварке покрытыми электродами дуга возбуждается при касании электродом свариваемой детали, в результате замыкании электрической сварочной цепи.

В процессе сварки покрытый электрод подается к свариваемой детали по мере плавления электрода и перемешается вдоль соединения с поперечными колебаниями для придания заданной формы и размеров шва.

Движения покрытым электродом при сварке

В процессе ручной дуговой сварке происходит плавление покрытия и электродной металлической проволоки. Расправляющееся покрытие образует шлак и выделяются газы. Шлак обволакивает капли расплавленного металла, появляющиеся при плавлении стержня электрода. В ванне шлак всплывая на ее поверхность, образует защитный слой, предохраняющий металл от взаимодействия с атмосферным воздухом. Кроме того, поднимаясь на поверхность сварочной ванны, шлак очищает расплавленный металл от вредных примесей. Образующиеся при расплавлении покрытия сварочные газы вытесняют воздух из зоны сварки и, тем самым, защищают сварочную ванну от взаимодействия с кислородом и азотом.

Жидкий шлак затвердевает и образует на поверхности шва твердую шлаковую корку, которая удаляется после сварки. То есть, компоненты входящие в покрытие сварочного электрода обеспечивает защиту сварочной ванны и застывающего металла сварного соединения от реакций с атмосферными газами и очистку металла в процессе химических реакций происходящих в сварочной ванне.

Покрытыми электродами применяют для сварки сталей, чугунов и цветные металлов различной толщины. Так же покрытые электроды используется для наплавки с целью восстановление изношенных деталей и получения покрытий со специальными свойствами главным образом антикоррозионных и износостойких.

Перемещение сварочного электрода вдоль сварного шва и его подачу в зону сварке по мере его расплавления производит сварщик. В связи с этим стабильность процесса и качество сварки зависит от квалификации сварщика и его зрительно моторной координации, так как изменятся длина дуги, наклон электрода, скорость его перемещения, что приводит к изменению параметров режима — напряжения дуги и силы сварочного тока. При ручной дуговой сварке покрытыми электродами для обеспечения стабильности режимов сварки используют источники сварочного тока с крутопадающими вольт-амперными характеристиками.

Преимущества ручной дуговой сварки:

- применение ручной возможно в различных, самых неудобных пространственных положениях;

- сварки может производится в трудно доступных местах;

- универсальность способа, возможность сваривать изделия различной конфигурации;

- применимость к широкому диапазоны различных марок сталей;

- высокая мобильность.

Недостатки способа:

- мало высококвалифицированных сварщиков;

- невозможно гарантировать качество сварного соединения;

- невысокая производительность сварки;

- неблагоприятные условия труда.

Рациональные области применения:

- сварка металлоконструкций, трубопроводов;

- рационально использовать при сварка коротких швов.

Технология ручной дуговой сварки покрытыми электродами

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

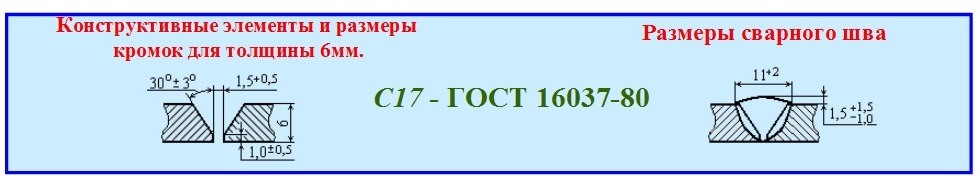

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.

Сварку можно вести слева направо, справа налево,

от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Режим ручной дуговой сварки покрытыми электродами

Режим ручной дуговой сварки включают следующие параметры:

- величина сварочного тока;

- род и полярность сварочного тока;

- диаметр покрытого электрода;

- напряжение дуги;

- скорость сварки;

Выбор величины сварочного тока зависит от разных параметров — диаметра покрытого электрода, вида его покрытия и пространственного положения шва. Величина сварочного тока предопределяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества выделяющегося тепла, может быть недостаточно, чтобы расплавить сварочные кромки или ранее наплавленные валики, что может привести к несплавлению и непровару, что приведет к браку.

При слишком большой величине сварочного тока, электрод и основной металл будут быстро сильно плавиться, что может привести к прожогу и наплывам, которые являются недопустимыми дефектами.

На упаковке с покрытии электродами содержатся рекомендации завода изготовителя по выбору сварочного тока, но можно воспользоваться и формулой для расчета:

I — сварочный ток,

D — диаметр электрода.

С учетом толщины стенки свариваемых деталей и пространственного положения шва при сварке, значение сварочного тока поправляют: при сварке деталей толщиной до 3 мм. и при вертикальных и потолочных положениях шва, значение сварочного тока должно быть уменьшено на 10-15% ниже заданного.

Форма и размер шва зависят от рода и полярности тока, которые выбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. При постоянного тока обратной полярности количество теплоты выделяющиеся на электроде на 20-40% больше, чем на основном металле и наоборот при сварке на прямой полярности, количество теплоты больше выделятся на основном металле.

Так при сварке переменным током глубина проплавления будет на 15-20 % меньше по сравнению со сваркой на постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей, марки стали, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения. Применение покрытых электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, непроваров и зашлаковыванию сварного шва. Лучше использовать электроды диаметром 3-4 мм. Когда толщина металла превышает 12 мм и сварку ведется в нижнем положении, можно применять электроды диаметром 4-5 мм.

При сварке в других вертикальных, горизонтальных и потолочных швов а также корня шва следует использовать электроды диаметром не более 3 мм, при сварке заполняющих слоев и облицовочного, можно применять электроды диаметром до 4 мм.

В зависимости от прочностных и других механических характеристик свариваемых сталей выбирают электроды соответствующего типа и марка.

В процессе ручной дуговой сварки электрод должен совершать определенные поступательно колебательные движения, смотрите рисунок выше.

Если перемещать электрод исключительно в направлении сварки без поперечных колебательных движений, то наплавленный валик будет узким (ниточным). Такой способ применяется при сварке тонколистового металла, и подварке дефектов, а также при сварке когда не допускаются большие тепловложения.

Число слоев шва при сварке

Толщина отдельного слоя не должна превышать 3…5 мм. Последними проходами создается небольшая выпуклость шва высотой 2-3 мм над поверхностью основного металла.

Количество слоев шва при сварке стыковых и уголовных соединений:

О технике ручной дуговой сварки читайте в статье Техника ручной дуговой сварки покрытыми электродами

Читайте также: