Техника сварки в различных пространственных положениях

Обновлено: 04.10.2024

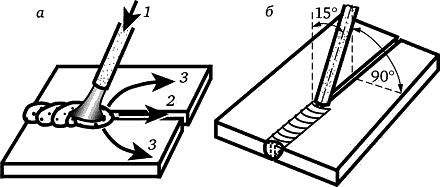

В процессе сварки электрод постоянно находится в движении. Сварщик сообщает ему следующие движения (рис. 26):

1 – поступательное по оси электрода в сторону сварочной ванны (вследствие расплавления электрода), при этом для сохранения постоянства длины дуги скорость движения должна соответствовать скорости плавления электрода;

2 – перемещение вдоль линии свариваемого шва; скорость этого движения (скорость сварки) устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов;

3 – перемещение электрода поперек шва для получения так называемого уширенного валика – шва шире, чем ниточный сварной валик, получаемый при прямолинейном движении. Этими движениями за один проход получают шов шириной до четырех диаметров электрода.

Манипулирование электродом позволяет управлять жидким шлаком и металлом шва, что необходимо для получения качественного сварного соединения, а также для формирования валика определенной формы и ширины. Движения следует выполнять плавно, без резких колебаний. При поперечных колебаниях электрода необходимо выбрать такую ширину валика, чтобы сварочная ванна была в жидком состоянии по всей своей ширине. Причем если ток мал, то металл не прогреется должным образом и сварочная ванна будет «бегать» за электродом. Если тока много, то основной металл будет слишком горячим, дуга будет прожигать металл, отталкивая его назад. Когда ток нормальный, ванна растекается по поверхности, ее внешние края тонкие. И вот тогда-то движением электрода можно расширять и передвигать ванну.

Рис. 26. Перемещения электрода при сварке:

а – направления движения; б – угол наклона в горизонтальной и вертикальной плоскости

Сварной шов, образованный в результате двух движений торца электрода – поступательного и вдоль линии шва, называют ниточным. Его ширина при оптимальной скорости сварки составляет (0,8–1,5)dэ. Ниточным швом заполняют корень шва при многослойной сварке, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов.

Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя. При этом положение электрода может быть углом вперед, углом назад и под прямым углом, о чем говорилось выше.

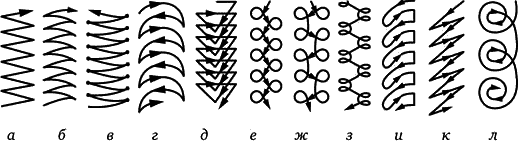

Кроме движений вдоль и вглубь шва, перемещать электрод приходится чаще всего и поперек шва. Глубина проплавления основного металла и формирование шва главным образом зависят от вида этих поперечных колебаний, которые обычно совершают с постоянными частотой и амплитудой относительно оси шва (рис. 27). Траектория движения конца электрода зависит от пространственного положения сварки, разделки кромок и навыков сварщика. При сварке с поперечными колебаниями получают уширенный валик, а форма проплавления зависит от траектории поперечных колебаний конца электрода, т. е. от условий ввода теплоты дуги в основной металл.

Рис. 27. Основные виды траекторий поперечных движений рабочего конца электрода при слабом (а – б), усиленном (в – з) прогреве свариваемых кромок; усиленном прогреве одной кромки (и – к); прогреве корня шва (л)

Зигзагообразные прямые движения по ломаной линии, или «лесенку» (рис. 27, а, к), чаще всего применяют в нижнем, вертикальном и потолочном положениях для получения наплавочных валиков при сварке встык без скоса кромок. Чтобы не произошло прогара, смотрите на верхний край сварочной ванны каждый раз, когда меняете направление.

Движения дугой вперед (рис. 27, б) применяют в вертикальном и потолочном положениях для стыковых швов со скосом кромок, а также для угловых швов с катетом менее 6 мм, выполняемых в любом положении электродами диаметром до 4 миллиметров.

Такие же движения, но дугой назад используются для сварки в нижнем положении, а также для вертикальных и потолочных швов с выпуклой наружной поверхностью. При необходимости усилить прогрев свариваемых кромок на краях зигзагов электрод слегка придерживают (рис. 27, в).

Движения треугольником (рис. 27, д) применяют для угловых швов с катетом более 6 мм и стыковых швов со скосом кромок в любом пространственном положении. Дает хороший провар корня шва. Для сварки толстостенных конструкций с гарантированным проплавлением корневого участка в корне шва электрод задерживают.

Петлеобразные и круговые движения (рис. 27, е – и, л) используют для усиленного прогревания кромок шва, особенно при сварке высоколегированных сталей. Электрод задерживают на краях, чтобы не было прожога в центре шва или вытекания металла при сварке вертикальных швов. Во время круговых движений при поперечном перемещении электрода смотрите поверх «мостика» – границы ванны и шлака, потом на другую сторону и распределяйте ванну по кругу.

Нужно понимать, что расплавленная ванна следует за теплом. Когда вы передвигаете электрод вдоль линии сварки, присадочный металл электрода движется позади. Если металла вокруг недостаточно, вы оставляете подрезы. Подрез это пустое место – канавка на краю шва ниже уровня металла (см. рис. 16, в). Чтобы избежать этого, надо контролировать границы ванны, утончая ее на поверхности.

Манипулировать ванной позволяет сила сварочной дуги. Когда электрод стоит вертикально, дуга давит на ванну вниз. Это приводит к глубокому проплавлению основного металла и равномерно распространяет ванну вокруг кратера. Наклоняя электрод, мы отталкиваем ванну, а шов начнет подниматься – всплывать (рис. 28, а). Чем ближе к перпендикуляру по отношению к поверхности металла расположен электрод, тем менее выпуклым будет шов. Чем больше мы его наклоняем, тем шов выпуклее (рис. 28, б).

Но здесь следует быть осторожным – если наклон слишком велик, дуга будет давить в направлении шва, делая ванну трудноуправляемой. Поэтому используют разные углы наклона электрода.

В табл. 16 приведены рекомендуемые ширины валика в зависимости от положения сварки в пространстве, при которых возможно поддержание шва в жидком состоянии по всей ширине валика. Ширина валика от минимального до среднего диапазона (1–2 диаметра электрода) может быть получена без колебательных движений, за счет скорости продвижения электрода, длины дуги и силы сварочного тока. Ширина валика более двух диаметров электрода обеспечивается манипулированием электрода. Среднее значение ширины (два диаметра электрода) позволяет вести сварку в обоих случаях.

Рис. 28. Манипулирование сварочной ванной с помощью силы дуги:

а – глубокое проплавление металла; б – «всплывание шва»

При сварке углеродистых сталей используется весь рекомендуемый диапазон ширины.

Начинать сварку лучше всего при наклоне электрода от 45 до 90°. С таким углом работать удобнее, хорошо видна сварочная ванна.

Ручную дуговую сварку (наплавку) покрытыми электродами со стержнями из сталей аустенитного класса следует выполнять узкими валиками шириной не более трех диаметров применяемых электродов.

Положение при сварке

Сварка является процессом, без которого невозможно создать ни одну металлическую конструкцию. Серьезное отношение к этому процессу подтверждает большое количество нормативных материалов, регламентирующих пространственное положение шва при сварке. В методических указаниях приводятся сведения, каким должно быть положение электрода при сварке различными способами. Это имеет большое практическое значение, поскольку техника сварки швов в различных положениях не является одинаковой.

В зависимости от пространственного положения существуют разные условия для правильного формирования сварного шва, требования к его внешнему виду, наличию дефектов. Существенное влияние положение при сварочном процессе оказывает на его производительность, что учитывается при составлении технологической карты на узел изделия, где имеется сварное соединение.

Обозначение

Имеющаяся классификация сварных швов содержит обозначение положение при сварке. Каждому виду присваиваются цифры и буквы, которые четко указывают на разновидность шва. Эти обозначения указываются в чертежах на изделия, где присутствует сварное соединение. Сварщик при обучении своей профессии обязан изучить обозначения положений шва при сварке и доказать свои знания на экзамене. Это даст ему возможность без труда "читать" чертеж на изделие и делать практические выводы.

Принцип присваивания буквенного обозначения достаточно прост. Используется первая буква слова, обозначающего положение шва в пространстве. Существует не так уж много видов положения шва в пространстве, поэтому буква "В" будет однозначно восприниматься как вертикальный, а буква "П" как потолочный. Имеется более подробная градация, где основная буква пишется мелким шрифтом, а перед ней ставится большая буква "П", обозначающая "полу".

Обозначения могут иметь более подробный характер, когда в них указывается вид соединения или направление сварки. Так, например, П2 означает, что соединение тавровое потолочное, а положение при сварке В1 указывает на то, что при вертикальном положении шва сварка ведется способом снизу вверх. Положения при сварке Н1 и Н2 оба свидетельствуют о нижнем положении. Но дальше имеются различия.

Положение при сварке Н1 означает, что положение нижнее, а дальше два варианта: первый - стыковое, второй - "в лодочку". Н2 - нижнее положение при тавровом соединении. Н45 положение при сварке является переменным. Такое положение используется для сварки труб, когда их оси имеют наклонное положение на 45 градусов. Сварка при этом осуществляется без их поворота.

Когда приобретаются электроды, выпущенные иностранными производителями, положения швов, для которых они предназначены, указаны стрелками, в чем не трудно разобраться.

Обозначения имеются также в зависимости от свариваемых деталей.

Введение общепринятых обозначений систематизирует понятия о различных положениях при сварочном процессе. Сварщикам необходимо пройти аттестацию, которая начинается с экзамена по практике. Если он пройден успешно, то кандидат должен ответить на теоретические вопросы по основам сварочного дела. Они могут различаться в зависимости от направления, выбранного будущим сварщиком. Но существуют общие вопросы, знание которых является обязательным. К таким вопросам относится обозначения швов при различных пространственных положениях сварки.

Имеющиеся положения

Пространственные положения при сварке имеют четыре варианта. Наиболее легко выполнимое из них - горизонтальное нижнее положение. Наиболее трудным считается тоже горизонтальное положение шва, но располагающееся наверху, и имеющее название полочного. Шов в горизонтальном направлении не обязательно выполняют внизу или наверху. Он может располагаться в центре вертикальной стенки. Оставшийся вариант принадлежит вертикальному положению.

Различные положения сварки в пространстве имеют свои нюансы при выполнении сварки. От вида положений зависит расположение электродов.

Нижнее

Такое положение является самым желанным для любого сварщика. Этот вариант применяют, когда свариваются несложные детали небольшого размера или, если к качеству шва не предъявляются строгие требования. Положение электрода при этом виде является вертикальным. В этом положении возможно сваривание, как с одной стороны, так и с двух.

На качество шва в нижнем положении оказывают влияние толщина свариваемых деталей, размер зазора между ними, величина тока. Этот метод имеет высокую производительность. Недостатком является возникновение прожогов. При нижнем положении можно использовать способы стыкового и углового соединений.

Горизонтальное

При таком виде соединяемые элементы находятся в вертикальной плоскости. Сварной шов расположен горизонтально. Электрод принадлежит горизонтальной плоскости, но расположен перпендикулярно шву. Затруднение при работе вызывает возможное расплескивание жидкого металла из сварочной ванны и попадание под действием собственного веса прямо на расположенную внизу кромку. Перед началом работы необходимо произвести подготовительные работы, а именно, подрез кромки.

Вертикальное

Свариваемые детали располагают в вертикальной плоскости таким образом, чтобы шов между ними также был вертикальным. Электрод при этом расположен в горизонтальной плоскости перпендикулярно шву.

Сохраняется проблема падения вниз капель раскаленного металла. Работу следует выполнять исключительно на короткой дуге. Это предупредит попадание жидкого металла в кратер шва. Рекомендуется применение электродов с покрытием, увеличивающим вязкость содержимого сварной ямы. Это будет значительно уменьшать стекание расплавленного металла вниз.

Из двух существующих способов перемещения по возможности следует выбирать движение снизу наверх. Тогда неизбежно стекающий металл будет при застывании образовывать ступеньку, препятствующую дальнейшему его сползанию. Это занимает длительное время. При использовании способа сверху вниз производительность увеличивается за счет снижения качества шва.

Потолочное

По сути, является горизонтальным швом, расположенным в неудобном для работы месте. Сварщику приходится длительное время пребывать в сложной позе с вытянутой рукой. От квалификации это, понятное дело, не зависит, но у опытных мастеров имеются свои приемы, облегчающие процесс сварки в этом положении. В любом случае необходимо периодически делать перерывы.

Положение при сварке деталей будет горизонтальным, а электрода - вертикальным. Шов расположен внизу кромок. Главный риск получения некачественного шва заключается в том, что жидкий металл стекает вниз, но не всегда попадает в сварочную ванну.

При потолочном способе ведения сварки следует использовать небольшой ток и минимально короткую дугу. Электроды должны иметь небольшой диаметр и тугоплавкое покрытие, удерживающее капли металла за счет поверхностного натяжения. Этот вид сварки является особенно нежелательным, когда предстоит соединение деталей малой толщины.

Положение электрода

Когда осуществляется сварка, угол, под которым находится электрод, имеет большое значение. Правильно выбранный угол наклона электрода при сварке позволит контролировать весь процесс и вовремя вносить коррективы. Под каким углом держать электрод при сварке не указывается в чертеже, а выбирается самим сварщиком.

Имеются следующие основные виды положения электрода:

- Сварка углом вперед. Этот способ выбирают при необходимости сварки в труднодоступных местах. Он имеет существенные недостатки. Образующийся шлак в жидком состоянии находится все время впереди, что мешает процессу сварки. Дуга может погаснуть совсем или начнет "блуждать". Не исключено появление пропущенных участков, что сильно снижает качество шва.

- Сварка углом назад. Находит применение при сварке стыков и в угловом варианте. Угол наклона электрода так же, как и в первом способе, находится в пределах 30-60°С. Сварочная дуга, напирая на жидкий шлак, вытесняет его из ванны и расплавленный металл лишается его прикрытия. На оголенном участке начинается быстрая кристаллизация.

- Под прямым углом. Расположение электрода перпендикулярно шву оставляет возможность контроля над жидким шлаком, и заставлять его перемещаться вслед за сварочной ванной. Это оказывает благоприятное влияние на качество шва. Если будет замечено, что шлак оказался перед электродом, то надо на небольшое время перейти на способ "назад углом". Это позволит отбросить шлак за электрод.

Движение электрода

Движение электрода при ручной дуговой сварке является колебательным. Траектория движения электрода выбирается в зависимости от вида соединения и толщины свариваемых элементов.

Перемещением электрода вдоль оси сварного шва достигает получение тонкого "ниточного" валика. Его поперечный размер зависит от толщины электрода и скорости его движения. Движение электрода при сварке в поперечном направлении позволяет получить сварной шов требуемой толщины. Движения носят возвратно-поступательный характер.

Амплитуда колебаний зависит от характеристик свариваемого материала и размера шва. Конец электрода может описывать различные движения типа "лестница", "елочка", "треугольники" и другие. Они выбираются мастером перед началом процесса сварки. Такие широкие возможности позволяют сделать правильный выбор для получения качественного и красивого шва.

Газовая сварка в различных пространственных положениях требует обязательной подготовки. Она заключается в очищении от загрязнений, окалин, остатков краски. Перед сваркой детали скрепляют прихватками - соединениями в виде небольших швов. Это необходимо для того, чтобы величина зазора оставалась постоянной. Если сваривается тонкий металл, то длина прихваток не должна быть более 5 мм. При толстом материале и длинном шве их длину можно увеличить до 30 мм.

Сварка электродом

Техника сварки электродом, прежде всего, предполагает ручную дуговую сварку. Несмотря на появление новых технологий, она остается самой простой и доступной. Шов становится более качественным и надежным при применении различных флюсов.

Ручная сварка находит применение в разных областях, особенно хорошо она подходит для углеродистых сталей. Проверенным вариантом является сваривание с помощью электрооборудования. Самым прогрессивным методом считается использование инвертора.

Виды соединений

Соединения бывают нескольких типов. Сварные швы бывают стыковые и угловые. К стыковым швам относится соединения двух деталей, которые плотно соприкасаются своими торцами. Находят широкое применение. Используются при различных технологиях. Преимуществами являются высокая производительность процесса сварки, небольшой расход материала. При соблюдении технологии получается шов высокой прочности. Необходима предварительная подготовка кромок.

Стыковой вид применяется для соединений листов, труб и сортового проката. При угловом соединении детали находятся под углом друг к другу. В месте их контакта пролегает сварочный шов. Размер угла зависит от конструкции изделия. Может применяться для приваривания трубы к поверхности.

Типы сварного шва СШ и УШ расшифровываются как стыковой и угловой соответственно.

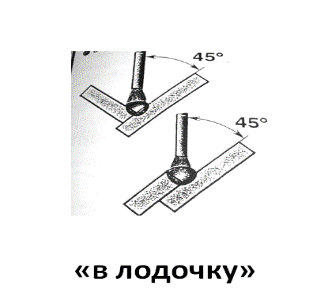

Тавровое - соединение, в котором торец одной детали приваривается к поверхности другой. Как правило, угол между ними составляет 90°С. Основное требование - торец присоединяемой детали должен быть обрезан и тщательно обработан. Это обеспечит хорошее смыкание свариваемых поверхностей. Требуется предварительная разделка кромок.

При большой толщине снимают фаску с обеих сторон, что обеспечивает хорошее проваривание деталей. Тавровое соединение получается удачно при установке деталей в "лодочку". При этом электрод можно располагать вертикально. При сваривании толстых деталей имеется возможность многопроходного соединения. Такую установку применяют при автоматической сварке.

При нахлесточном соединении детали расположены в пространстве параллельно друг другу, но при этом одна из них на небольшом участке перекрывает вторую. Этот вид применяется при контактной и точечной сварке. Предварительная разделка кромок не требуется, поскольку они не участвуют в соединении. Толщина свариваемых деталей имеет ограничение - она не должна превышать 10 мм.

Разделение на различные виды осуществляется по форме:

- Нормальные. Получается при использовании длинной дуги. Хорошо выдерживают динамические нагрузки, поскольку между дорожкой и основным материалом отсутствует перепад.

- Выпуклые. Называются усиленными. Такую форму дает короткая дуга. Ширина шва становится меньше и образуется выпуклость. Получаются при многослойном покрытии, что приводит к большому расходу материала.

- Вогнутые. Называются ослабленными. Вогнутость корня имеет форму канавки. Возникают при неправильной технологии или недостаточной подготовке стыкуемых поверхностей. Используются для тонких металлов.

При сваривании следует стремиться к получению нормального, а значит красивого, сварного шва.

Существуют и другие разделения сварных соединений:

- Односторонняя сварка. Соединение выполняется только с одной стороны. Обозначение - ос (ss), где первые две русские буквы соответствуют наименованиям вида сварки, а в скобках указано международное написание.

- Двусторонняя сварка. Имеются соединения с двух сторон. Обозначение - дс (bs).

- Соединения, которые выполняются на подкладке - снимающейся или остающейся, а также на подкладном кольце. Обозначение - сп (mb), где русские буквы означают "с подкладкой".

- На весу, то есть, без подкладки. Обозначение - бп (nb). Вид сварного соединения ос бп означает, что сварное соединение подкладки не имеет. Вид соединения при сварке ос бп говорит о том, что сварочное соединение было совершено без подкладки.

- Изделия, выполненные сваркой с предварительной зачисткой корня, обозначаются зк (gg), а без зачистки - бз (ng). Что обозначают буквы, понять не трудно.

- Какой вид сварного соединения обозначается гз gb? Когда применяется газовая защита, обозначение сварки принимает вид - гз (gb).

Система обозначений носит понятный и легко запоминающийся характер.

Сварные швы также имеют разделение по их конфигурации. Они бывают прямолинейными, криволинейными и спиральными или иначе кольцевыми. Выбор осуществляется независимо от положения шва в пространстве. Все эти виды сочетаются со стыковым и нахлесточном соединениями. В зависимости от протяженности швы бывают сплошными и прерывистыми.

Подготовка кромок

Правильная подготовка кромок к свариванию является залогом получения качественного шва при его любых пространных положениях.

Подготовка к свариванию состоит из нескольких этапов:

- правка металла;

- разметка изделия;

- резка;

- зачистка соединений;

- небольшой подогрев;

- обработка кромок.

Правка выполняется в том случае, когда при транспортировке произошло деформирование изделий. Правка в горячем или холодном виде применяется в зависимости от размера изделия и сложности деформаций. Может выполняться вручную или с помощью приспособлений. Применяются молотки, кувалды, ручной пресс. При сложных повреждениях используют прессы с электродвигателями.

С помощью разметки задают необходимые размеры, обрезая лишние куски. При ручной разметке достаточно иметь линейку и штангенциркуль. Если разметка производится на партии одинаковых деталей, то используют шаблон. Чтобы получить нужный размер производят резку заготовок. Она бывает механическая и термическая путем плавления металла. Резку делают по нанесенным предварительно отметкам. Применяют также дуговую сварку, кислородный резак.

Зачистка изделий является важным этапом подготовки к свариванию. Нельзя оставлять на поверхности загрязнения, посторонние предметы и жировые пятна. Навредить может оксидная пленка. При химическом способе очистки детали погружают в емкость с химикатами.

Большую роль играет подготовка перед сваркой кромок. После зачистки им придают требуемую геометрическую форму. Для соединения тонких деталей кромку делают плоской, а для толстых изделий кромки делают в форме букв "V" или "X". Особенно актуальна подготовка кромок при сваривании труб. Правильный скос в этом случае снимет напряжение при эксплуатации.

Более качественной является холодная подготовка. Внимательного отношения требует сварка труб. На глубину снимаемого слоя влияет марка металла. Толщина стенок в месте сваривания должна быть одинаковой, а торец трубы перпендикулярным ее оси.

Интересное видео

Сварка вертикальных швов

Одним из признаков при классификации сварных швов является их положение в пространстве. Нередко в конструкциях необходимо выполнение вертикальных швов, что не является самым простым вариантом. При его выполнении не так легко, как при сварке горизонтально расположенных швов, осуществлять контроль состояния сварной ванны, что оказывает влияние на качество соединения.

Особенность сварки вертикальных швов заключается в стекании вниз расплавленного металла под действием силы тяжести собственного веса во время сварочного процесса. Это создает трудность продолжения шва, поскольку при застывании образуется преграда, содержащая шлаки от электрода. Чтобы разобраться, как правильно варить вертикальный шов сваркой, необходимы теоретические знания и практический навык.

Способы сварки

Сварку в вертикальном положении можно осуществлять различными методами. Наиболее популярны электрошлаковый и электродуговой.

Электрошлаковый способ

Электрошлаковый метод позволяет сваривать детали любой толщины. Независимо от размера поперечного сечения шва он осуществляется за один проход. Благодаря этому происходит экономия затрат на электроэнергию и уменьшение потребности в расходных материалах. Значительно увеличивается производительность работ.

Между кромками и металлом образуется ванна, в которой находится жидкий шлак. Электрод погружают в шлаковую ванну. Проходящий через ванну ток нагревает ее до такой высокой температуры, что кромки и кончик электрода начинают плавиться. Результатом расплава является появление сварочной ванны и начала образования сварного соединения.

По мере того, как шов будет остывать, сварная ванна с электродом будет подниматься вверх. За проход можно осуществить сварку вертикального шва различной толщины. Шлак, находящийся в жидком состоянии, обладает более легким весом. Поскольку его местоположение сверху, происходит защита шва от неблагоприятного влияния на него кислорода в воздухе. При окончании сварки ставший твердым шлак удаляют постукиванием. Вертикальный шов, сварка которого произошла электрошлаковым методом, получается качественным.

Когда осуществляется вертикальный шов электродуговой сваркой, то жидкий металл стекается вниз, подчиняясь закону гравитации. Капельный путь - это способ перехода жидкого сплава в сварочную ванну. Сварка вертикального шва ручной дуговой сваркой предполагает применение короткой дуги для того, чтобы капельки перетекали плавно, а не отрывались.

Перед тем, как варить вертикальный шов дуговой сваркой или другим методом требуется подготовка свариваемых частей. Кромки деталей разделывают по-разному в зависимости от способа их соединения и поперечного размера свариваемых металлов. Детали фиксируют с помощью специальных приспособлений. Чтобы предотвратить деформации используют прихватки - поперечные швы, расположенные на расстоянии между собой.

Полуавтомат

Более удобным способом создать вертикальный шов можно полуавтоматом сваркой. Основой работы аппарата полуавтомата является подача тока на горелку вместе с защитным газом. Роль электрода при этом способе исполняет проволочка, которая подается на место сварки в автоматическом режиме. Образование электрической дуги происходит между ней и свариваемыми деталями. Расплавление металла осуществляется под защитой газа, что предупреждает появление окислов.

Большое значение для получения высококачественного вертикального шва с помощью полуавтомата имеет величина силы тока. При правильном выборе шов получится ровный и без обрывов. Выбор оптимальной силы тока зависит от поперечного размера деталей. Скорость процесса сварки пропорциональна скорости подачи проволоки, регулировка которой осуществляется с помощью специального механизма. Оптимальным диаметром электрода для этого вида сварки является 0,8 мм.

При сваривании тонких листов возможно его уменьшение, чтобы избежать затухания дуги. Защитный газ продается в специальных баллонах, оснащенных редуктором с манометром для контроля давления. Для качественной сварки вертикального шва должно быть установлено давление 0,2 атмосферы.

Перед тем, как начать сварку, устанавливается значение расстояния, с которого проволока выступает из сопла. Эта величина должна быть не свыше 5 мм. Прежде, чем начать сваривание, следует позаботиться о неподвижности деталей друг относительно друга. Это обеспечивает сварка полуавтоматом точками.

Скрепление деталей производится не менее, чем в двух местах. Когда сваривание производится нахлестом, то детали скрепляются струбцинами. Если в начале сварки не будет зажигаться дуга, то силу тока увеличивают. Сварка вертикальных швов полуавтоматом является удобным и надежным способом.

Инвертор

При намерении выполнить вертикальный шов более современным методом имеет смысл выбрать инвертор. Он пришел на смену устаревшим трансформаторам, тяжелым и сложным при эксплуатации. Инвертор обладает небольшим весом. Преимуществом является и то, что при использовании инвертора брызг металла получается гораздо меньше. Сварка вертикальных швов инвертором происходит при помощи электрического разряда. К достоинствам прибора относится малая чувствительность к перепадам напряжения.

Удобство при работе обеспечивают ручки и индикаторы на его корпусе. Включение и выключение инвертора производится тумблером. Ручками на панели выставляются величины напряжения и тока. Имеются индикаторы, на которых появляется информация о питании и перегреве оборудования. Один кабель имеет на конце держатель для электрода, а на втором находится прищепка-зажим для крепления изделия. Питание инвертор получает от электрической сети. Бесперебойную работу обеспечивают аккумуляторные конденсаторы. Потребление электроэнергии находится в зависимости от диаметра электрода.

Принцип работы состоит в том, что металлические части и электрод начинают плавиться под воздействием дуги, что приводит к образованию сварочной ванны. Образовавшийся шлак после охлаждения удаляют постукиванием. Существуют рекомендации, как правильно варить инверторной сваркой вертикальный шов.

Работу следует начинать с настойки электрического тока. Его величина зависит от толщины деталей. Затем к свариваемой поверхности подключают клемму массы. Диаметр электрода - 2-5 мм. Металлические детали перед свариванием подготавливают обычным способом.

Варианты движения

Вертикальная сварка в зависимости от направления движения осуществляется способами - снизу вверх или наоборот. Вариант снизу вверх является более простым и удобным. Сварную ванну наверх подталкивает дуга. Она также препятствует ее опусканию вниз.

Начальное расположение сварочной ванны - внизу. Расплавленный металл поступает в нее сверху. Чтобы предупредить расплескивание металла, электрод должен находиться под углом по отношению к вертикальной плоскости, в которой будет располагаться сварной шов. Поскольку его плавящий конец расположен выше другого, установленного в держатель или придерживаемого рукой сварщика, это поддерживает ванну, не давая металлу расплескиваться. Нижние слои кристаллизуются, превращаясь в подставку для следующей ванны. Так происходит вертикальная сварка электродом популярным методом.

При формировании вертикального шва из положения снизу без отрыва дуги электроды перемещают, не меняя направления и без горизонтальных смещений. Наклон электрода находится в пределах 80-90 градусов. Это обеспечит возможность получения плоского шва. Скорость, с которой перемещается электрод, должна быть достаточно большой. Необходим постоянный контроль, как сваривают вертикальные швы. Тогда при вытекании металла с одного края ванны можно перейти к другому края, не прекращая движения наверх.

Также возможно вертикальный сварочный шов делать с отрывом дуги. Это могут взять на вооружение начинающие сварщики. За то время, пока происходит отрыв, температура деталей понижается. Для опоры электрода так же, как и в предыдущем случае, можно использовать полочку кратера.

Еще один способ, как варить вертикальный шов электродом, заключается в перемещении сверху вниз. При этом варианте электрод также располагают концом наверх. Сварочную ванну поддерживают электрод и электрическая дуга.

Сварка сверху вниз является более проблематичной. При применении этого метода стоит трудная задача - опередить расплавление нижнего края сварной ванны, при этом удерживая ее. Поскольку тепло от электрода не поступает, за это время должна произойти кристаллизация верхнего края. При расплескивании жидкого металла следует увеличить ток и скорость движения вниз электрода. Увеличение ширины шва также пойдет на пользу для решения проблемы.

Различные технологии

Техника сварки вертикальных швов имеет три варианта. Их выбор зависит от величины зазора, толщины свариваемых металлов, размера притупления кромок.

Треугольник

Технология основана на наиболее популярном способе ведения процесса снизу наверх. Расплавленный металл находится поверх слоя, который еще только начал застывать. Стекая вниз, он закрывает валик шва. Это не позволяет новым каплям стекать по дорожке.

Способ применяется, когда предстоит соединить детали, имеющие толщину не более 2 мм. Сварка этим методом может обеспечить хороший результат при маленьком зазоре. Также необходимо обеспечить максимальное притупление кромок. Оно должно находиться в диапазоне от 1-2 мм. При сварке расположение ванны должно быть под углом.

Это положение дало название способу - "треугольник". Угол обеспечивается следующим образом:

- в начале процесса сварки создают полочку;

- при поднятии по стенке сварочной дуги по направлению к зазору происходит притупление кромок с помощью их плавления;

- спуск по правой стенке;

- переход на левую стенку;

- формирование там сварочного шва.

Необходимо выполнять рекомендации по выбору характеристик, как правильно сваривать вертикальный шов способом "треугольника". Диаметр электрода по этому методу должен быть равен 3 мм. Среднее значение электрического тока 90-100 А. До окончания заполнения стыка электрод следует перемещать по указанной траектории. Хорошо подходит для углового вертикального шва.

Елочка

Конец электрода совершает сложные движения. Суть метода состоит в том, что электрод двигается из глубины, по ходу проплавляя поверхность кромки. При возвращении внутрь он начинает проплавление второй кромки. Затем операции повторяют на небольшой высоте.

Такой вид сварочного шва подойдет, когда зазоры между свариваемыми изделиями составляют 2-3 мм. Необходимо притупление кромок. Сечение валика меньше, чем при предыдущем способе. Процесс начинают по выбранной кромке. Электрод подают из глубины зазора "на себя".

Технология проведения сварочного процесса состоит в следующем:

- от зазора по одной из кромок, прижимая к ней электрод, подавать его "на себя", пройдя всю толщину заготовки;

- совершив небольшой подъем, способом "от себя" вернуть электрод на место зазора;

- после поплавки перейти на другую кромку и совершить те же действия;

- указанные операции повторять до самого верха сварного шва.

Сварку ведут короткой дугой. Метод обеспечивает равномерность нанесения сварочного материала на всем пространстве зазора. Необходимо следить за тем, чтобы не было образования на кромке шва подрезов, а также подтеков металла. Желательна непрерывность процесса, исключая моменты, когда необходимо заменить электрод. Не должно быть чрезмерного наплавления кромок. Полученный шов по форме напоминает конфигурацию елки.

Лестница

Находит применение, когда между свариваемыми деталями существует большой зазор. Его значение может превышать 2 мм. Также метод возможен при отсутствии или небольшом притуплении кромок.

Методика получения в этом случае неплохого вертикального сварочного шва и как его варить является несложной. Движения электрода имеют зигзагообразный характер. Перемещение электрода осуществляются от одной кромки к другой. Величина подъема должна быть небольшой и постоянной. Дугу при сварке следует сохранять короткой. Диаметр электрода - 3 мм. Ток имеет небольшое значение - 80-100 А. Процесс следует вести не прерываясь.

Особенность метода в том, что на кромках электрод останавливается на продолжительное время, а переход с одной кромки на другую происходит быстро. Сечение валика при способе "лесенкой" является небольшим - получается так называемый "легкий" валик. Этот способ особого труда не представляет и подходит начинающим сварщикам.

Советы

Сварка швов, расположенных вертикально, считается достаточно трудной для грамотного исполнения. Помочь могут теоретические знания особенности технологии сварки, позволяющие получить качественный вертикальный сварочный шов и как правильно его варить.

Следует соблюдать следующие условия:

- При поджоге электрода его положение должно быть перпендикулярным по отношению к свариваемому материалу.

- Чем дуга будет короче, тем металл будет кристаллизоваться быстрее. Это снижает риск появления подтеков, портящих внешний вид шва.

- Чтобы капли жидкого металла не стекали вниз при формировании дорожки, электрод следует наклонять.

- При подтекании металла увеличивают ширину шва и силу тока.

- Двигаться следует снизу. При необходимости выполнять движения вниз придется приготовиться к тому, что качество шва будет пониженным. Немного поможет плавность перемещения.

- При сварке тонких пластинок следует предварительно тщательно их очистить. Имеет смысл в этом случает применять сваривание точками. Это снизит риск прожога тонких листов.

- Сварку толстых изделий целесообразно осуществлять несколькими слоями многопроходным способом. Для последующих слоев можно использовать электрод несколько большего диаметра. При этом последний слой не должен заходить за пределы разделки кромок.

Вертикальные сварочные швы получатся качественными при учете толщины деталей и выбора подходящей методики. Поскольку вертикальное положение шва вносит дополнительные трудности, большую роль играет надежная фиксация свариваемых деталей.

Особенности сварки в различных пространственных положениях, швов различной толщины и длины.

Тонкий металл сваривают(без скоса кромок) продольным перемещением с проваром на всю толщину (на соответствующих режимах), рекомендуется с подваркой с обратной стороны.

При большой толщине используют V-образные швы - в один или несколько проходов (в зависимости от S),рекомендуется подварка со строжкой корня шва. В корне шва возможны непровары, т.к. металл еще недостаточно прогрет.

Первый проход варят ниточным электродами d эл= 3-4 мм.

Х-образные швыварят аналогично, желательно поочередное наложение слоев с одной и другой стороны для уравновешивания деформаций.

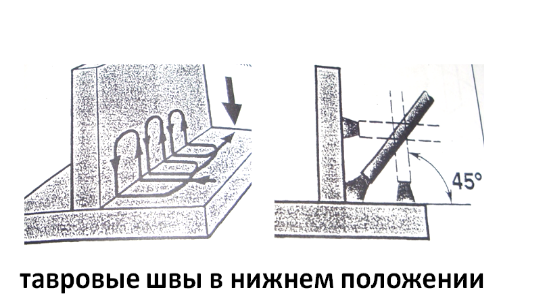

Сварка угловых и тавровых швов

Рисунок 22 - Способы сварки угловых и тавровых швов

Лучше такие швы, по-возможности, варить в положении «в лодочку».

При сварке в нижнем положении дугу зажигают на нижнем листе, перемещают в угол, задерживают, поднимают на величину катета, затем (быстрее) вниз, перемещают по нижнему листу на величину катета и т.д. (см. рис. 22).

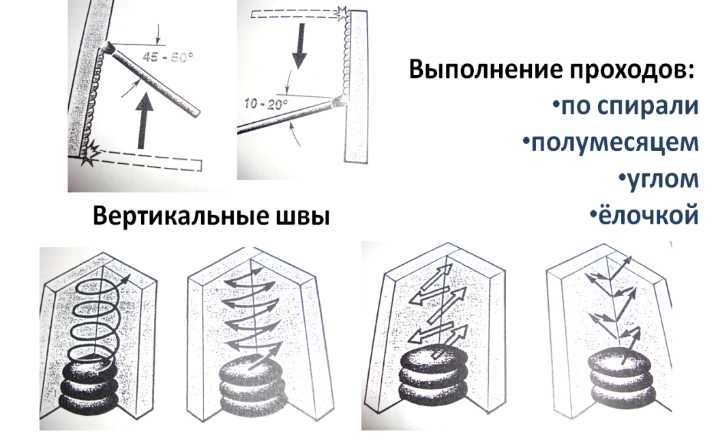

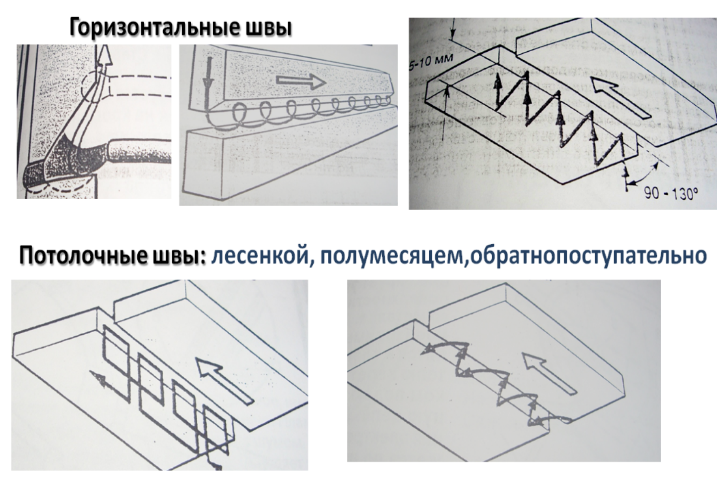

Особенности сварки в различных положениях:

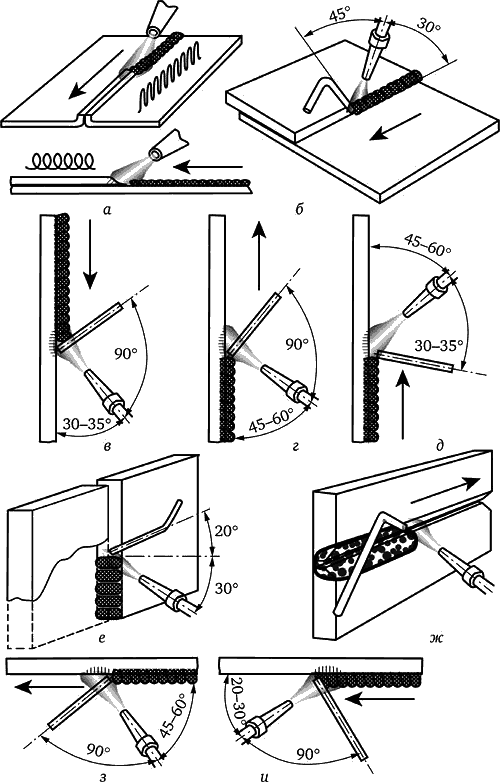

- в нижнем положении - наклон электрода в сторону движения вдоль шва на 10 - 20 0 к вертикали («углом назад»);

- в вертикальном положении - чаще варят снизувверх «углом вперед» (так лучше формируется шов), тонкий металл (£ 3 мм) - сверху вниз «углом назад», наклон электрода 15-45 0 (см. рис. 23). При этом диаметр электрода не более 4 мм при короткой дуге;

- в горизонтальном положении рекомендуется использовать односторонний скос кромки верхней детали или применять соединение «внахлестку;

- в потолочном положении - диаметр электрода не более 4 мм короткой дугой на пониженной силе тока «углом назад»; лучше использовать электроды с тугоплавким покрытием.

Рисунок 23 - Особенности сварки в вертикальном положении

Рисунок 24 - Особенности сварки горизонтальных и потолочных швов

Особенности сварки тонкого металла (возможны прожоги и деформации):

• соединения с отбортовкой кромок;

• на медных (временных) подкладках (отвод тепла) с нулевым зазором;

• на стальных (остающихся подкладках);

• специальные электроды с тонким покрытием (ОМА-2, УОНИ-13Т) - обратная полярность;

• специальные меры борьбы с деформациями.

Особенности сварки металла большой толщины (³ 20 мм).

В этих условиях возникают объемные сварочные напряжения, снижается пластичность, возможно появление трещин.

Для того, чтобы распределять тепло, снижая напряжения, используют различные схемы (см. рис. 25):

- каскадом (с перевязью);

- горкой (двумя сварщиками).

Длина участков 200 - 600 мм. Каждый следующий слой следует накладывать на неостывший (очищенный от шлака) предыдущий. Кроме того, для снижения напряжений необходимо применять специальные технологические меры, обеспечивающие медленное остывание конструкции (предварительный или сопутствующий подогрев), а также последующую термообработку.

Рисунок 25 - Особенности сварки металла большой толщины

Особенности сварки при низких температурах -

из-за быстрого охлаждения конструкции снижается ударная вязкость металла (понижается пластичность - возможно появление трещин), повышается вероятность дефектов (неметаллические включения и газы).

Необходимо соблюдать следующие меры:

• Сварка при температуре ниже 25 0 С не допускается;

• Кромки очищать от снега, льда, инея на ширину не менее 100 мм, просушить газовой горелкой или индукторами до температуры 50 - 60 0 С;

• Легированные стали - температура не ниже 15 0 С по предварительно просушенным кромкам с подогревом.

Особенности сварки швов различной длины

показаны на рисунке 26 и применяются для уменьшения сварочных деформаций.

Рисунок 26 - Приемы выполнения швов различной длины при ручной сварке

Контрольные вопросы:

1. Какие проблемы возникают при сварке тонкого металла, как их рещают?

2. Для чего предусматривается разделка кромок при сварке металла большой толщины?

3. Почему первый проход выполняют «ниточным»?

4. Для чего может выполняться строжка корня шва?

5. Какое положение является наилучшим при сварке тавровых и угловых швов? Почему?

6. Что такое сварка «углом вперед» или «углом назад»? Для чего используется этот наклон? В каких положениях используется который из приемов?

7. Поясните особенности сварки в горизонтальном положении.

8. Почему при сварке металла большой толщины используется многопроходная сварка? С какой целью применяются различные приемы наложения проходов?

9. Почему каждый следующий проход надо накладывать на очищенный предыдущий проход?

10. Почему каждый следующий проход надо накладывать на неостывший предыдущий проход?

11. Какие опасности возникают при сварке при низких температурах? Какие меры надо соблюдать, чтобы избежать этих опасностей?

Сварка в различных пространственных положениях

Сварка в нижнем положении. Нижние швы выполнять наиболее легко, так как расплавленный присадочный металл не вытекает из сварочной ванны. Кроме того, за сваркой такого шва удобно наблюдать.

В расплавленную ванну вводят конец проволоки и расплавляют небольшое ее количество, после чего перемещают в восстановительную зону пламени. Мундштуком совершают круговые движения и перемещают его для образования новой ванночки, которая должна перекрывать предыдущую на ? диаметра. После расплавления новой ванны в нее погружают конец проволоки и повторяют процедуру.

Нижние швы выполняют как левым, так и правым способом в зависимости от толщины свариваемого металла. Тонкие пластины с отбортовкой кромок сваривают левым способом. Шов формируют без присадочного материала, за счет расплавления основного металла (рис. 43, а).

Сварка нахлесточныхшвов. Шов накладывают левым способом с присадочным материалом (рис. 43, б). При вынужденных перерывах в работе перед возобновлением процесса сварки нужно переплавить закристаллизовавшийся в кратере металл. Вообще, для получения нахлесточных швов рациональнее использовать дуговую сварку, а газовая применяется только при крайней необходимости (за исключением сварки свинца) из-за коробления соединяемых листов.

Сварка в вертикальном положении. Вертикальные швы при малой толщине металла сваривают сверху вниз правым способом (рис. 43, в) и снизу вверх правым или левым способом (рис. 43, г – д). Сварка тонколистового металла толщиной не более 4–5 мм производится снизу вверх – левым способом. Горелку перемещают таким способом, чтобы не дать стечь расплавленному металлу, и давлением газов пламени поддерживают в зазоре ванночку металла. Сварка сверху вниз правым способом требует большой сноровки – металл удерживают от стекания концом присадочной проволоки, погруженной в ванну.

При сварке металла толщиной от 2 до 20 мм вертикальные швы целесообразно выполнять способом двойного валика (рис. 43, е). В этом случае скоса кромок не делают и свариваемые детали устанавливают с зазором, равным половине толщины свариваемого металла. Процесс ведется снизу вверх.

Рис. 43. Выполнение сварных швов в разных пространственных положениях:

а – нижнем для тонкого металла с отбортовкой кромок; б – нахлесточных; в – вертикальных сверху вниз правым способом; г, д – вертикальных снизу вверх левым и правым способами; е – вертикальных двойным валиком; ж – горизонтальных; з, и – потолочных левым и правым способами

При толщине металла более 6 мм сварку таким способом выполняют два сварщика одновременно с противоположных сторон. В нижней части стыка проплавляют сквозное отверстие. Пламя, постепенно поднимаясь снизу вверх, оплавляет верхнюю часть отверстия. Шов формируют на всю толщину, а выпуклость получается с обеих сторон стыка. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия. Процесс продолжают до полного получения шва.

Горизонтальные швы навертикальной плоскости, при сварке которых металл может стекать на нижнюю кромку, выполняют правым способом, держа конец проволоки сверху, а мундштук горелки снизу ванны (рис. 43, ж). Сварочная ванна располагается под небольшим углом к оси шва, что облегчает формирование шва и предотвращает стекание жидкого металла.

Сварка в потолочном положении. Наибольшие трудности возникают при сварке потолочных швов. Кромки нагревают до начала оплавления и в этот момент в сварочную ванну вводят присадочную проволоку, конец которой быстро оплавляется (рис. 43, з, и).

Металл сварочной ванны удерживается от стекания вниз давлением газов пламени. Сварку лучше вести правым способом и выполнять в несколько слоев с минимальной толщиной каждого слоя. Присадочный пруток следует держать полого во избежание стекания по нему жидкого металла.

Читайте также: