Технологические основы сварки плавлением

Обновлено: 04.10.2024

Анализ технических возможностей способов сварки плавлением барабана изготовленного из стали. Выбор комплекта оборудования, вспомогательного и основного материала, рекомендуемых режимов сварки. Экономическое сравнение вариантов технологии сварки.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 28.11.2016 |

| Размер файла | 38,7 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Уфимский Государственный Авиационный Технический Университет

Кафедра оборудования и технологии сварочного производства

к курсовому проекту по

дисциплине ”Технологические основы сварки плавлением и давлением”

Введение

Сварка широко применяется в основных отраслях производства, так как резко сокращает сроки выполнения работ и трудоемкость производственных процессов.

Выпуск сварных конструкций и уровень механизации сварочных работ растет из года в год. Получаемая за счет применения сварки ежегодная экономия в народном хозяйстве исчисляется многими сотнями миллионов рублей. сварка барабан сталь

Применение сварки способствует совершенствованию машиностроения и развитию новых отраслей техники -- ракетостроения, атомной энергетики, радиоэлектроники. Сварка позволяет уменьшить затраты на единицу продукции, сократить длительность производственного цикла, улучшить качество изделий.

Целью данной курсовой работы является анализ технических возможностей способов сварки плавлением барабана изготовленного из стали 10. Выбора комплекта оборудования, вспомогательного и основного материала, рекомендуемых режимов сварки, и провести экономическое сравнение вариантов технологии сварки, и определить наиболее экономичный вариант.

1. Описание изделия

Барабан состоит из двух концевых втулок (1),трубы (2), трех диафрагм (3) и трубы(4). Концевые втулки, диафрагма и труба (2) свариваются по замкнутому контуру.

Рисунок 1 - Барабан

2. Выбор способа сварки

Низкоуглеродистые стали, типа Сталь 10, имеют благоприятные показатели свариваемости и при соблюдении определенных условий могут быть сварены всеми видами сварки, имеющими промышленное значение. При этом сварные швы обладают необходимой стойкостью против образования кристаллизационных трещин вследствие пониженного содержания углерода. Образование кристаллизационных трещин возможно лишь в случае неблагоприятной формы провара, например в угловых швах, первом слое многослойного стыкового шва, односторонних швах с полным проваром кромок, когда содержание углерода приближается к верхнему пределу.

Основными показателями свариваемости низкоуглеродистых сталей являются сопротивляемость сварных соединений холодным трещинам и хрупкому разрушению и механические свойства зоны термического влияния, которые прежде всего связанны с фазовыми превращениями и структурными изменениями происходящими в стали при сварке.

Наиболее распространенным и опасным дефектом сварных соединений сталей являются холодные трещины в зоне термического влияния и металла шва, возникающие в закаленной структуре под влиянием водорода и сварочных напряжениях.

Низкоуглеродистые стали имеют ограниченное содержание C, Ni, Si, S и P. Поэтому при соблюдении режимов сварки и правильном применении присадочных материалов горячие трещины отсутствуют.

Критериями при определении диапазонов режимов сварки и температур предварительного подогрева служат допустимые максимальная и минимальная скорости охлаждения металла околошовной зоны. Величину этой скорости определяют экспериментальным путем по результатам испытаний технических проб или же расчетным путем.

Для данного изделия возможны следующие способы сварки плавлением:

1. ручная дуговая сварка;

2. сварка в защитных газах плавящимся электродом;

3. -плазменная сварка;

4. лазерная сварка;

5. электронно-лучевая сварка;

6. газовая сварка.

3. ручная дуговая сварка покрытым электродом

Этим способом сваривается подавляющее большинство конструкционных материалов: практически все стали, конструкционные чугуны, никелевые сплавы, медные сплавы, алюминиевые сплавы.

Толщина свариваемых материалов - от 05…1мм до (практически неограниченно) 100мм. Пространственные положения - любые. Применяется в строительстве, при монтажных работах, в промышленности - специальное и единичное производство и ремонт.

1. Простота и дешевизна оборудования.

2. возможность изготовления швов практически любой сложности.

3. высокая универсальность и мобильность.

1. низкая производительность.

2. низкое качество сварных соединений.

4. Сварка в защитных газах плавящимся электродом

Сварка в защитных газах плавящимся электродом применяется в мелкосерийном и серийном производстве, строительстве (при сварке трубопроводов) и т.д. Свариваются практически все материалы: большая часть легированных сталей и практически все малоуглеродистые стали, значительно реже - алюминий, медь и их сплавы. Ограниченно применяется сварка титана и его сплавов.

Полуавтоматической сваркой возможно сваривать детали в любом пространственном положении, для автоматической - в любом, кроме потолочном.

Толщина свариваемых материалов (сталь) - от 0,5 до 20 мм.

1. высокая универсальность по видам сварных соединений, материалов, глубине проплавления (для многослойной сварки до 200мм);

2. возможность получить металл шва лучше чем при ручной сварке покрытым электродом за счет отсутствия шлаковых включений и возможнотси использовать защитный газ;

3. сравнительно высокая производительность процесса наплавки, шланговыми полуавтоматами в 2-4 раза выше чем покрытыми электродами;

4. в сравнении со сваркой под флюсом можно наблюдать формирование шва, и в шве практически отсутствуют шлаковые включения (если сварка не порошковыми проволоками).

1. по сравнению со сваркой под флюсом эффективный КПД нагрева до 1,5 раза ниже;

2. существенное разбрызгивание электродного материала достигает 10%;

3. необходимость защиты от излучения дуги;

4. сравнительно сложное и дорогое оборудование для обеспечения подачи электродной проволоки и защитного газа;

5. довольно узкие диапазоны режимов для каждого диаметра проволоки, что соответственно ведет к удорожанию и усложнению технологии

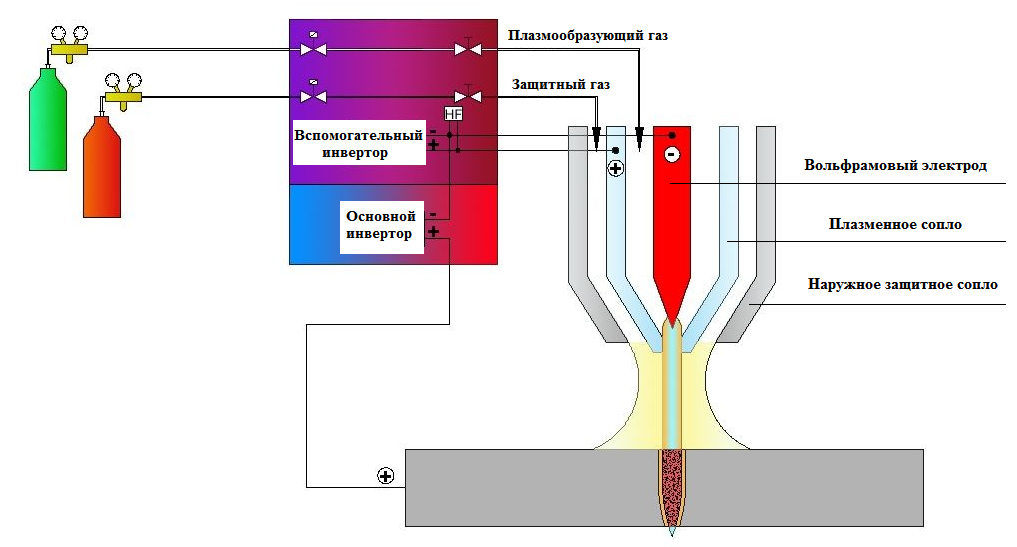

5. Плазменная сварка

Применяется практически только в промышленности, в основном для соединения тонколистовых конструкций.

Свариваются практически все металлические материалы за исключением чугуна и некоторых цветных сплавов.

Возможна ручная и механизированная сварка с присадочной проволокой и без, в любых пространственных положениях (в основном используется нижнее). Минимальная толщина свариваемых материалов - от 0,1мм. Максимальная глубина проплавления на стали за один проход - 10мм.

1. высокая универсальность по материалам и видам конструкций;

2. возможность сварки особо тонколистовых материалов;

3. высокая концентрация нагрева при маленьких размерах нагреваемой зоны по сравнению со сваркой свободно горящей дугой;

4. сжатие столба дуги обеспечивает его высокую пространственную стабильность;

5. более высокая скорость сварки в сравнении со способами, использующими открытую дугу в связи со стабилизацией дугового разряда за счет сжатия.

1. Сильное излучение дуги и испарение металла;

2. сильная зависимость геометрии проплавления от технологических параметров сварки (геометрические размеры рабочей части плазмотрона, диаметр сопла плазмотрона, длинна канала сопла);

3. сравнительно сложное и соответственно более дорогое оборудование;

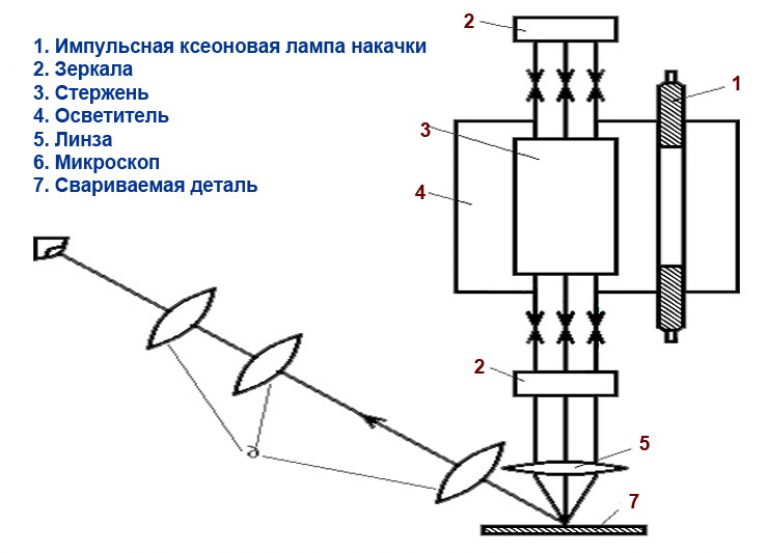

6. Лазерная сварка

1. возможность сварки металлических и неметаллических материалов;

2. возможность сварки через прозрачные поверхности;

3. возможность получить наиболее широкий диапазон концентрации нагрева (10 10 Вт/см 2 );

4. возможность нагрева без большого давления на сварочную ванну;

5. возможность пространственного управления траекторией сварки в очень широких пределах;

1. сравнительно низкий КПД самих установок;

2. низкий эффективный КПД нагрева (особенно в начале нагрева);

3. очень высокая стоимость лазерных установок;

7. Электронно-лучевая сварка

Применяется в специализированном машиностроении (авиастроение, судостроение и т.д.). Свариваются практически все металлические материалы (кроме легкоиспаряющихся металлов и чугуна).

1. Возможность получить более высокую степень защиты от окружающей среды, поскольку содержание водорода и кислорода в вакууме в 10-20 раз меньше чем в аргоне и гелии;

2. возможность сварки химически-активных материалов;

3. высокая концентрация источника нагрева, возможность получения кинжального проплавления;

4. возможность за счет уменьшения зоны термического влияния и толщины прослойки структур с пониженной пластичностью сваривать материалы без термообработки;

5. высокая производительность очень маленькие коробления в сравнение с дуговыми способами сварки.

1. относительно низкая производительность процесса связанная с длительным вакуумированием;

2. сильное влияние многих параметров на электронный луч и стабильность проплавления;

3. громоздкое и дорогостоящее оборудование (из-за высоковольтных и вакуумных систем);

8. Газовая сварка

Требованиям конструкции неразъемных соединений, а также предложенному в задании типу производства соответствуют три вида сварки

Сварка плавлением

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сущность процесса сварки плавлением

Сварка плавлением ― это способ соединения заготовок методом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь жидких металлов, пламя концентрируют на небольшом участке стыка. При перемещении места приложения тепловой энергии вдоль линии соединения после остывания создается сварочный шов по всей длине.

Вместе с металлом плавятся загрязнения, поэтому на поверхности ванны образуется шлак. Верхние слои нагреваются выше температуры плавления, что приводит к изменению структуры и механических характеристик шва после остывания. К достоинствам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

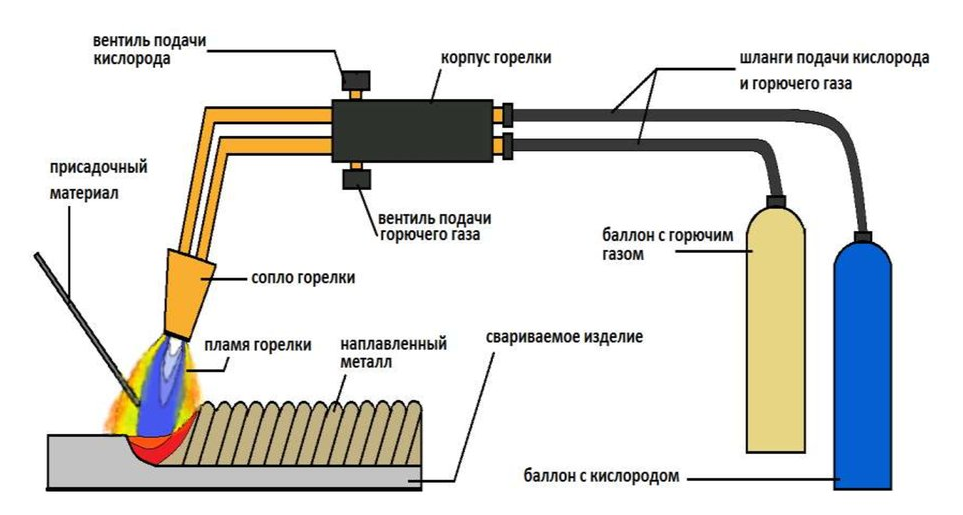

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

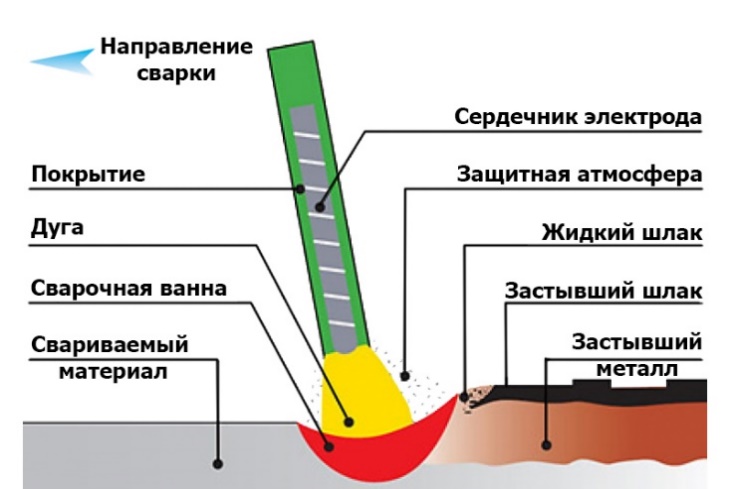

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Плазменная

Нагревание осуществляется за счет энергии дугового разряда внутри плазмотрона. Поток газа (аргон, азот, воздух) проходит через канал с горящей дугой, ионизируется, выводится через сопло наружу в виде потока плазмы с температурой больше 5500⁰C. Для защиты от перегрева сопло охлаждают проточной водой. Газ нагревается дугой косвенного действия между встроенными электродами.

Плазменная сварка применяется в авиа и приборостроительной отрасли для работы с молибденом, вольфрамом, нержавеющей сталью, никелевыми сплавами. За счет большой глубины плавления можно соединять листы металла толщиной 9 мм. Качественная сварка алюминиевых сплавов проводится в среде защитного газа.

Лазерная

Кромки нагреваются лучом лазера. Среди способов сварки плавлением, этот самый точный для соединения элементов сложной конфигурации. Для снижения себестоимости процесса при массовом производстве световой поток линзами разделяют на несколько лучей, которыми одновременно нагревают несколько стыков. Для домашних работ производители выпускают компактные модели небольшой мощности. Лазером можно формировать непрерывные и точечные швы со сквозным или поверхностным плавлением.

Лазерная сварка применяется для работы с титаном, нержавеющей сталью, цветными и драгметаллами, пластиком, стеклом. Этим методом сваривают тонкостенные листы и заготовки с большой толщиной. Лазер широко используется в оборонной, космической и атомной отрасли, радиоэлектронике, автомобилестроении.

- не нагреваются участки возле шва, что снижает риск деформирования;

- с гибкими световодами можно работать на труднодоступных участках;

- переход на резку без модификации аппарата;

- не нужны расходные материалы;

- из-за малой площади нагрева и быстрого перемещения луча расплавленный металл не успевает окислиться, поэтому работать можно без флюса и защитного газа.

К недостаткам относят высокую цену оборудования и низкий КПД.

Электрошлаковая

Этот метод основан на тепловой энергии, которая выделяется при прохождении тока от электрода к деталям через слой электропроводного расплавленного шлака (флюса). Заготовки ставят вертикально с зазором между ними. Электродная проволока подается в промежуток между деталями через один или несколько мундштуков, подключенных к источнику тока. Сварочная ванна удерживается с обеих сторон медными ползунами с водяным охлаждением. По мере заполнения зазора они вместе с мундштуками передвигаются вверх.

Электрошлаковая сварка используется в машиностроении при изготовлении крупногабаритных конструкций. Этим способом можно соединять детали из цветных металлов, стали, чугуна, титана, сплавов на основе никеля толщиной от 20 мм до 1 м и больше. Основным плюсом электрошлакового метода считают возможность сварки деталей за один проход независимо от толщины. Из минусов отмечают необходимость тепловой обработки шва для повышения пластичности.

Требования к качеству сварочных швов

Перечень требований, предъявляемых к сварным соединениям, определяется назначением готового изделия. Однако есть обязательные требования, в соответствии с которыми должен выполняться сварной шов. По твердости и прочности он не должен уступать металлу заготовок.

Для визуального контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва должна быть одинаковой по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на металле есть поры или трещины шов бракуется.

Вид сварки плавлением выбирают в зависимости от решаемых задач. Когда приходится часто работать вне помещения удобней будут переносные дуговые аппараты или газовая горелка с баллонами. При работе на одном месте лучше выбрать полуавтоматический вариант, а для массового производства автоматический.

Технологические основы сварки плавлением

Toggle navigation

Технологические основы сварки плавлением и давлением

| Дата публикации | 2013 |

| Описание | Учеб.-метод. пособие [для лаб. работ студентов напр. 150700.68 «Машиностроение» профиля «Оборудование и технология сварочного производства»]. |

| Описание | Доступ к полному тексту открыт из сети СФУ, вне сети доступ возможен для читателей Научной библиотеки СФУ или за плату. |

| Аннотация | Приведена двадцать одна лабораторная работа по оборудованию и технологии сварки плавлением и давлением, в каждой из которых указаны цель работы, теоретические сведения, необходимые для ее выполнения, необходимое оборудование и материалы, порядок работы, содержание отчета, контрольные вопросы. Предназначено для студентов направления подготовки магистров 150700.68 – «Машиностроение» профиля «Оборудование и технология сварочного производства». В процессе проведения лабораторных работ по данным методическим указаниям студенты закрепляют знания, полученные при изучении теории по дисциплине «Технологические основы сварки плавлением и давлением» |

| Язык | rus |

| Издатель | СФУ |

| Права на использование | Для личного использования. |

| Тема | сварка |

| Тема | газовая сварка |

| Тема | дуговая свкарка |

| Тема | автоматическая сварка |

| Тема | электрошлаковая сварка |

| Тема | газовая резка |

| Тема | лабораторные работы |

| Тема | учебно-методические пособия |

| Название | Технологические основы сварки плавлением и давлением |

| Тип | Book |

| УДК | 621.791.4(07) |

| Коллективный автор | Сибирский федеральный университет |

| Место издания | Красноярск |

| Полный текст на другом сайте | https://bik.sfu-kras.ru/elib/view?id=BOOK1-621.79%2F%D0%A2384-710256 |

| Шифр в ИРБИС | RU/НБ СФУ/BOOK1/621.79/Т384-710256 |

| Составитель | Мандрик, Александр Владимирович |

| Составитель | Михайлова, Дарья Сергеевна |

Файлы в этом документе

Данный элемент включен в следующие коллекции

Связанные материалы

Показаны похожие ресурсы по названию, автору или тематике.

Сварка специальных сталей и сплавов

Сибирский федеральный университет; Новосельцев, Юрий Гаврилович; Баяндина, Ольга Васильевна; Михайлова, Дарья Сергеевна ( СФУ, Красноярск, 2013 )

Показано влияние легирующих элементов на процессы, происходящие при сварке, описаны условия плавления и кристаллизации металла сварочной ванны, механизм химической и физической неоднородности. Рассмотрены свойства, .

Сварочные свойства однофазных выпрямителей

В монографии описаны конструкции трансформаторов и выпрямителей с конденсаторным умножителем напряжения. Данные выпрямители простые, легче традиционных и имеют КПД и коэффициент мощности не ниже инверторных. Приведены .

Сварка и методология научных исследований

Приведены лабораторные работы по сварке на малых токах неплавящимися и плавящимися электродами при питании дуги от однофазного выпрямителя с конденсаторным умножителем напряжения, потребляющим в 1,5–2 раза меньше энергии .

Сварка пластмасс

Сибирский федеральный университет; Мейстер, Роберт Александрович; Мейстер, Андрей Робертович ( СФУ, Красноярск, 2013 )

В учебно-методическом пособии приведены лабораторные работы по сварке пластмасс, выполняемые по основным темам курса: при сварке пластмасс горячим газом, полиэтиленовых труб нагретым инструментом, линолеума инфракрасным .

Особенности сварки малоамперной дугой стандартными вольфрамовыми электродами

Мейстер, Р.А. ; Meyster, Robert A. ; Мейстер, А.Р. ; Meyster, Andrey R. ( Сибирский федеральный университет. Siberian Federal University., 2012-09 )

При питании дуги от однофазного выпрямителя с конденсаторным умножителем напряжения и использованием вольфрамовых электродов диаметром 1-2,5 мм обеспечивается устойчивое зажигание и горение дуги в аргоне и азоте при силе .

Читайте также: