Технологические требования к оборудованию для сварки плавлением

Обновлено: 15.05.2024

Сварка плавлением электронных приборов выполняется без присадочного материала, сварной шов формируется из металла расплавляемых кромок свариваемых изделий. Работоспособность такого соединения зависит от формы, размеров и состава металла шва. В соответствии с общими представлениями о явлениях, протекающих при сварке плавлением, на образование формы, размеров и состава металла шва в основном влияют: вид и конструктивное оформление соединения, подготовка свариваемых деталей к сварке, сборка под сварку, соответствующая технологическая оснастка, оптимальность режима сварки. Рассмотрим технологические особенности процесса сварки плавлением электронных приборов и влияние на этот процесс отдельных факторов.

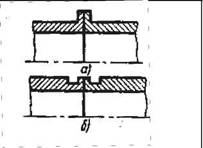

Вид и конструктивное оформление соединения. В электронных приборах используются виды соединений, применяемые в общем машиностроении (стыковое, внахлестку и угловое), но форма подготовленных кромок в ряде случаев значительно отличается от общепринятой. Форма подготовленных кромок электронных приборов показана в табл. 1. Как видно из таблицы, виды соединений, применяемых в приборах, имеют технологические буртики, позволяющие снизить общий нагрев свариваемых деталей, уменьшить общую деформацию свариваемого узла, реставрировать соединение после вскрытия

прибора. К недостаткам сварки по буртикам следует отнести трудность легирования металла шва при необходимости обеспечения заданного его состава.

Форма подготовленных кромок в конструкциях электронных приборов

по ГОСТ 14771-76

в конструкциях приборов

С отбортовкой двух кромок

С отбортовкой одной кромки

Без скоса кромок, односторонняя

По конфигурации в основном преобладают круговые швы.

Одним из основных требований, предъявляемым к сварным соединениям, ограждающим полость прибора от атмосферы, является необходимая герметичность.

Герметичность сварного соединения определяется структурой и составом металла шва, отсутствием дефектов в металле шва и околошовной зоне и проплавлением свариваемых кромок (т. е. толщиной металла шва сварного соединения, ограждающего полость прибора от атмосферы).

Взаимное расположение деталей в узле (конструкция сварного соединения) в обеспечении герметичности играет такую же важную роль, как степень проплавления свариваемых кромок, структура и состав металла шва.

При конструировании сварных соединений необходимо учитывать, что детали, изготовленные из прутковых материалов обычной выплавки, таких как низкоуглеродистая и нержавеющая сталь, ковар, мельхиор и константан, имеют большое количество дефектов вдоль волокон прутка.

Дефекты располагаются как в глубине прутка, так и на поверхности или в приповерхностном его слое. Дефекты в прутке возникают в результате местных металлургических дефектов слитков или дефектов инструмента, а также при нарушении режимов обработки. Металлургические дефекты на последующих переделах (прокатке) растягиваются вдоль волокон прутка по направлению обработки.

В соответствии с характером дефектов исходных материалов первое правило конструирования герметичных соединений формулируется следующим образом: недопустимо «соединение» волокон материала внутренней полости прибора с атмосферой. Соблюдение этого правила конструирования может быть обеспечено различными приемами.

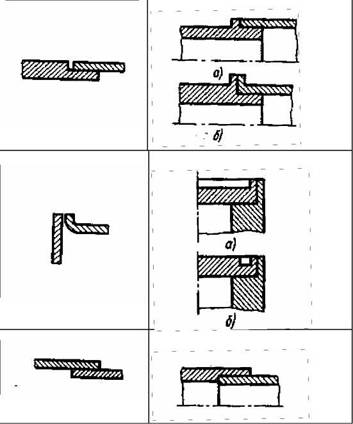

Необходим рациональный выбор конструкции, при которой дефекты материала не выходили бы из полости прибора в атмосферу (рис. 44). Формовка фасонных деталей должна обеспечивать требуемую волокнистую структуру.

Рис. 44. Схемы сварной конструкции узла Рис. 45. Конструкции крышки

прибора: 1 - неправильная, 2 - правильная из листового материала:

1 - неправильная, 2 - правильная

Изготовление отдельных элементов деталей или деталей целиком методами пластической деформации (штамповкой, выдавливанием и др.) позволяет устранить возможность «соединения» волокнами металла полости прибора с атмосферой. На рис. 45 показана конструкция толстостенной детали - крышки, изготовленной из листа меди толщиной 10 мм. Замена обычных точеных тонкостенных буртиков (слева), буртиками, полученными холодным деформированием (справа), позволила устранить натекание по перерезанным волокнам тонкостенного буртика, которые соединяют атмосферу с внутренней полостью прибора.

Необходимо использование сборных конструкций из деталей с заданным направлением волокнистой структуры. На рис. 46 представлена правильная и неправильная конструкции сварного соединения.

Рис. 46. Неправильное (а) и правильное (б) выполнение конструкции сварного соединения

В первом случае свариваемые кромки выполнены из прутковых материалов. Наличие перерезанных волокон в тонкостенном буртике для сварки приводит к соединению атмосферы с полостью прибора. Переход к сборной конструкции места сварки из элементов, изготовленных из листового материала методами пластической деформации, позволяет исключить натекание газов в полость прибора.

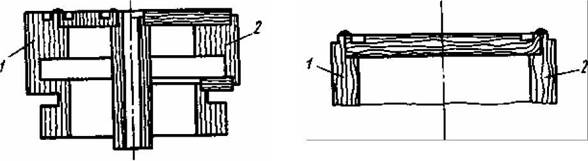

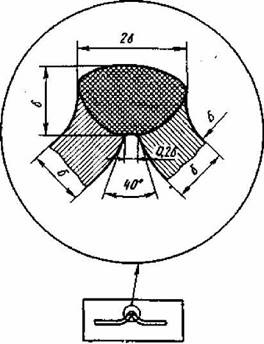

При конструировании сварных соединений вакуумных приборов необходимо выполнять и второе правило: сварное соединение не должно иметь узких щелей, карманов. В процессе откачки удаление газов из узких щелей сварного соединения затруднено, кроме этого, не всегда удается надежно защитить от окисления корень шва таких соединений. Это приводит к газоотделению в прибор и ухудшает его параметры. При аргонодуговой сварке в щелях элементов соединений остается аргон, который трудно удаляется при откачке прибора и в дальнейшем, при эксплуатации, ухудшает работу прибора. При проектировании сварного соединения необходимо стремиться к форме и размерам отбортовки, изображенной на рис. 47.

Рис. 47. Рекомендуемые форма и размеры сварного соединения, выполняемого по отбортовке (5 - толщина свариваемой кромки)

Подготовка поверхности деталей перед сваркой. В процессе изготовления детали могут загрязниться механическими частицами (абразивной и металлической пылью, стружкой, различными волокнами и др.), жирами растительного и минерального происхождения, солями хлора и серы. Кроме того, на поверхности деталей всегда имеется тонкая окисная пленка, а иногда продукты коррозии. Все перечисленные загрязнения могут повлиять на результат сварки, вызвав появление газовых пор, трещин и нарушение нормального формирования швов.

Очистку деталей производят различными способами: обезжириванием, травлением, полированием, промывкой в воде и отжигом в восстановительной среде или в вакууме. Выбор способа подготовки поверхности определяется характером загрязнений, свойствами материала и конфигурацией деталей.

Наиболее полное удаление пыли и других механических загрязнений с деталей достигается при травлении. При этом удаляется также и поверхностный слой металла, наиболее сильно насыщенный газами. В тех случаях, когда травление неприменимо или нежелательно, очистка деталей от механических загрязнений может производиться в ультразвуковых ваннах с водой или соответствующими растворителями. Для этой цели обычно применяется ванна с четырьмя секциями. В первых двух секциях циркулирует с большой скоростью холодная водопроводная вода, которая механически отрывает крупные частицы от деталей и уносит их в сточную канализацию. Далее детали погружаются в третью секцию с горячей водопроводной водой, в которую добавляются поверхностно-активные вещества, обеспечивающие полное смачивание оставшихся на поверхности деталей пылевых частиц; для повышения эффективности очистки в этой секции помещают ультразвуковой вибратор. В последней секции ванны содержится также горячая водопроводная вода для отмывки деталей от поверхностно-активных веществ. При этом методе очистки происходит удаление и солевых загрязнений.

Удаление с деталей жировых и масляных загрязнений осуществляется обезжириванием деталей в растворителях, а также травлением в щелочах и кислотах.

Наибольшее распространение получило обезжиривание деталей в горячем трихлорэтилене и четыреххлористом углероде. Наиболее эффективным является действие трихлорэтилена.

Трихлорэтилен не взаимодействует с металлами и растворяет все жиры, масла, смолы, воски и аналогичные им материалы, не вступая с ними в химическую связь, что очень важно для регенерации растворителя. При обезжиривании детали последовательно погружаются в несколько ванн с растворителем.

В отличие от органических растворителей водные растворы щелочей оказывают преимущественно моющее действие. Щелочи омыляют животные и растительные жиры. При этом образуются мыла, которые в процессе промывки деталей в воде полностью растворяются в ней и удаляются. Обезжиривание в щелочах требует сравнительно большого расхода растворов.

Электрохимический способ очистки ускоряет процесс и сокращает расход растворов. Однако он недостаточно эффективен применительно к изделиям сложной конфигурации.

Кислотное травление применяется для быстрого удаления с поверхности деталей окислов, солей и органических пленок. Недостатки кислотного травления заключаются в понижении стойкости деталей к коррозии, в их наводороживании и потере точности деталей.

После химической очистки наиболее важную роль в технологии очистки деталей электровакуумных приборов играют термические методы: отжиг в атмосфере восстановительных газов или в вакууме. При этом независимо от среды удаляются как остатки малостойких поверхностных загрязнений, так и сорбированные газы.

По эффективности термические методы очистки намного превосходят химические.

Применяемые вспомогательные материалы. При сварке плавлением в качестве защитных сред используют инертные газы - аргон и гелий.

Аргон газообразный выпускается (по ГОСТ 10157-79) трех сортов в зависимости от содержания примесей (азот, кислород, влага): высшего - с содержанием аргона не менее 99,99 %, первого - 99,98 %, второго - 99,95 %. Газообразный аргон транспортируется и хранится в стальных баллонах при давлении 14,7 МПа. Баллоны окрашены в серый цвет с надписью ясными буквами «Аргон чистый». Аргон тяжелее воздуха и может накапливаться в плохо проветриваемых помещениях у пола, снижая при этом содержание кислорода в воздухе, что может вызвать кислородную недостаточность.

Гелий выпускается (по ТУ 51-689-75) двух видов: гелий высокой чистоты с содержанием гелия не менее 99,985 % и технический с содержанием - не менее 99,8 %. Гелий - бесцветный газ, без запаха, не ядовит, значительно легче воздуха и аргона. Стоимость гелия примерно в шесть раз выше стоимости аргона, поэтому применение его при сварке ограничено. Газообразный гелий транспортируется и хранится в специальных баллонах при давлении 14,7 МПа. Баллоны окрашены в коричневый цвет с надписью белыми буквами «Гелий».

Для определения расхода защитного газа применяются ротаметры типа РМ (по ГОСТ 13045-81). Ротаметры имеют паспорт с приведенными в нем таблицей и градуировочным графиком расхода воздуха в литрах в час (л/ч) либо в кубических метрах в час (м3/ч). Для перевода показаний применительно к аргону или гелию необходимо значение, приведенное на графике для воздуха, умножить на коэффициент 0,85 для аргона и на 2,69 для гелия.

Аргон и гелий не растворяются в металле сварочной ванны и не образуют химических соединений с элементами, входящими в его состав. Газы обеспечивают высокоэффективную защиту места сварки и хорошее формирование шва.

Материалы для неплавящегося электрода при электродуговой сварке. В качестве неплавящегося электрода при дуговой сварке в инертных газах используются различные марки вольфрама. Применяемые вольфрамовые

электроды должны отвечать требованиям ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящиеся». При выполнении процесса дуговой сварки очень важен выбор материала, диаметра и формы заточки неплавящегося электрода, от чего зависит легкость возбуждения электрической дуги, стабильность и устойчивость ее горения, а также стабильность геометрических размеров сварных швов.

Для сварки в среде инертных газов применяются электроды диаметром 0,5-10 мм из чистого вольфрама (ЭВЧ), вольфрама с присадкой двуокиси тория (ЭВТ), вольфрама с присадкой окиси лантана (ЭВЛ), вольфрама с присадкой окиси иттрия (ЭВИ). Размеры электродов и предельные отклонения их длины должны соответствовать значениям, указанным в табл. 2.

Пример условного обозначения электрода марки ЭВЛ диаметром 2,0 мм, длиной 150 мм: «Электрод вольфрамовый ЭВЛ-02-150-ГОСТ 23949-80».

Каждый электрод должен быть маркирован в соответствии с табл. 3. Маркировка должна быть нанесена на одном из концов электрода.

Размеры вольфрамовых прутков

Различные марки электродов имеют специфические особенности, которые необходимо учитывать при выполнении конкретных сварочных работ.

Организация сварочного поста

Для грамотной организации сварочного поста требуется не только подобрать необходимое оборудование, но и сделать так, чтобы рабочее место сварщика соответствовало производственной специфике, индивидуальным предпочтениям специалиста и требованиям безопасности.

Для различных сварочных постов (стационарного, мобильного, газосварочного) предъявляются свои требования и необходимо покупать разные комплекты оборудования. О том, как правильно подготовить сварочный пост, чтобы он был не только удобен для работы, но и безопасен для оператора, помещения, в котором находится, и окружающих, читайте в нашем материале.

Основные требования к организации сварочного поста

Речь идет о непосредственном месте работы сварщика, где есть все оборудование, аксессуары, приспособления. Обустройство поста осуществляется в соответствии с правилами охраны труда и безопасности жизнедеятельности, также необходимо опираться на требования ГОСТ 12.3.003-86. В последнем зафиксированы нормы для производственных помещений, по установке устройств, перевозке материалов, особенности использования сотрудниками средств индивидуальной защиты.

В этой статье будут рассмотрены правила организации сварочного поста для ручной, аргонодуговой и полуавтоматической электродуговой сварки.

1. Стационарный пост.

Данный формат выглядит как кабина без верха, находящаяся выше уровня пола в помещении. Такие посты используют для соединения небольших заготовок и изделий средних размеров. Работа с крупными узлами, металлоконструкциями здесь невозможна. Чаще всего кабина состоит из листов металла, покрытых красками, содержащими цинк, или обработанными другими способами, защищающими материал стен от нагрева и инфракрасного излучения. Так, для этой цели подходят титановые белила, желтая краска на основе соли из хрома и свинца или современные продукты.

Требования к посту для сварки:

- Хорошее освещение – важно обеспечить источники света для всего помещения и рабочего стола.

- Площадь от 3 м 2 , стены кабины высотой 1,8–2м, при этом их необходимо поднять над полом на 20–25 см. Чтобы воздух мог циркулировать, потолок в помещении, где монтируется сварочный пост, должен иметь высоту более 2 м.

- Высота стола – 50–60 см, если мастер работает сидя. Стол состоит из металла, при этом на крышку из стали или чугуна толщиной до 2,5 см рекомендуется уложить медный лист. В том числе данное правило действует и на место контакта клеммы массы. В конструкции важно предусмотреть металлические выдвижные ящики для необходимых предметов.

- Специальная вытяжка под столом. Если речь идет об организации сварочного поста в гараже, а не на предприятии, то подойдет вытяжной вентилятор, встроенный в одну из стен. Тогда нужно позаботиться о наличии приточки зимой. В промышленных условиях сейчас все чаще применяют точечную вытяжку, так как ее гибкую часть можно подвести к месту сварочных работ.

По нормам, обмен воздуха в помещении не может быть ниже 40 м 3 /час. Дело в том, что недостаточный воздухообмен приводит к накоплению токсичных элементов из сварочного дыма в легких работника, постепенно у него появляются профессиональные болезни.

- Коврик из резины под ногами мастера.

- Заземление всего используемого оборудования – может использоваться устройство защитного отключения.

- Вращающийся рабочий стул. Он позволяет обеспечить более удобную работу. Для изготовления стула используют материалы, выдерживающие повышение температуры, при этом не способные проводить ток. Сиденье и спинку часто делают из дерева.

- Манипулятор и ножная педаль. Данные устройства облегчают управление: манипулятор позволяет осуществлять сварку тел вращения.

2. Мобильный пост.

Организация сварочного мобильного поста требуется для осуществления работ с крупными конструкциями на открытом воздухе. По этой причине документами не устанавливаются специальные мероприятия по созданию особых условий для специалиста. Рабочую зону закрывают от осадков при помощи навесов, тогда как загородить сварщика от ветра позволяют ширмы. Для перемещения инструментов, необходимого оборудования применяют специальные тумбы. Необходимая степень освещения обеспечивается за счет локальных источников света. В данном случае оборудование также должно быть предварительно заземлено.

Рекомендуем статьи по металлообработке

Необходимое оборудование для организации постоянного и мобильного сварочного поста

От типа сварочного места зависит установка оборудования и используемых в процессе работы приспособлений.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

1. Мобильный сварочный пост.

Для него отсутствуют нормы, касающиеся площади рабочего места и системы вентилирования. Тем не менее, специалист должен выполнять базовые требования безопасности:

- Тележка для размещения устройств и инструментов оснащается колесами для удобства транспортировки. Сварка осуществляется сварочным аппаратом с набором кабелей.

- Мобильный пост снабжают стойками для монтажа навеса при неблагоприятных погодных условиях.

- Инструменты складывают в специальные ящики.

- Переносные щиты позволяют защитить окружающих от светового воздействия.

- Рабочие места оборудуются в вагончиках с автономными генераторами, если идет прокладка длинных линий коммуникаций.

2. Постоянный сварочный пост.

Организация сварочного поста в цехе предполагает закупку всех приспособлений, необходимых сварщику для работы. В основной список, который при необходимости допускается расширить, включены:

- сварочный аппарат;

- ящик для хранения электродов, инструментов;

- постоянный источник тока;

- удобное место посадки;

- рубильник для подачи/отключения тока;

- вытяжка;

- корзины, полки под мелкие инструменты;

- электродержатель.

Оборудование для организации газосварочного поста

В данном случае в основной комплект входят:

- генератор ацетилена/баллон со сжиженным метаном, пропаном либо бутаном;

- баллон с кислородом;

- горелка;

- шланги, редукторы, позволяющие устанавливать необходимое давление кислорода и газа, контрольные манометры.

У передвижного поста всегда есть зона с крепежами для установки баллонов. Оборудование перемещают на двухколесной тележке из труб. Перед сваркой оператор раскручивает шланги, открывает вентили на баллонах, после чего может начинать работу.

Для стационарного газосварочного поста устанавливают:

- металлический стол;

- приточно-вытяжную вентиляцию;

- освещение.

Правила пожарной безопасности требуют, чтобы между генератором ацетилена и местом сварки оставалось от 10 м. Для хранения газовых баллонов выделяют помещение либо объемный металлический шкаф с замками. Баллоны переносят на сварочный пост лишь для проведения работ.

Организация стационарных сварочных постов является рациональной, если предприятие производит значительные объемы соответствующих работ. При подготовке места для проведения газовой сварки используются те же принципы, что и в случае с электросваркой. Разница состоит лишь в стационарном подводе газов. Последние выбираются в соответствии с задачами производства. Так, могут использоваться:

- ацетилен;

- кислород;

- углекислый газ;

- сжатый воздух;

- аргон.

За счет подобного обеспечения возможно производить различные виды газо- или электросварки. Это может быть сварка, газосварка с горючими газами, сварка в среде углекислого или инертного газа. На трубопроводах, предназначенных для поставки взрывоопасных газов, обязательно устанавливают предохранительные затворы.

Газо- и электросварка считаются высокопроизводительными технологиями. Их применяют в различных производственных сферах, а необходимое в таких случаях сварочное оборудование пользуется немалым спросом.

Требования к различным видам оборудования для сварочного поста

1. Столы сварщиков.

Сварочные посты относятся к тем объектам на производстве, куда невозможен допуск посторонних. Такие кабины достаточно просторные, так как им необходимо вмещать в себя сварочный стол и все требующиеся сварщику принадлежности. Их стандартный размер – 2х2 либо 2х3 м, а высота – до 2 м. Обеспечить хорошую вентиляцию позволяет установка стен в 20 см над полом.

Сварочные столы необходимы для сварки и сборки заготовок. Они устанавливаются в сварочной кабине на высоте 50–60 см, если запланировано осуществление работ в сидячем положении либо высота стола может быть 90 см для сварки стоя.

Минимальная площадь стола, в соответствии с существующими требованиями по организации сварочного поста, равна 1 м 2 . Для крепления проводов сварочного аппарата используются специальные болты. Отсос пыли от сварочной дуги не может осуществляться при помощи вытяжного зонта, поскольку в этом случае поток вредных веществ будет направляться прямо в дыхательные пути работника предприятия.

На столе важно предусмотреть гнезда для электродов. Если есть выдвижной ящик, в нем должны храниться документы и инструменты. Под ногами у сварщика обязательно располагается резиновый коврик.

Местный отсос, устанавливаемый при организации сварочного поста, может находиться на столе или вне помещения. Дело в том, что из-за встроенного в стол вентилятора появляется шум, негативно отражающийся на уровне работоспособности. Считается, что лучше всего использовать стол с нижнебоковым отсосом, предполагающим монтаж вентилятора не в помещении. Таким образом удается защитить дыхательную систему сварщика от пыли и газа.

Столы можно оснастить дополнительными устройствами для большего удобства в процессе работы. Так, часто сварщики зачищают конец электрода о поверхность стола, из-за чего вскоре появляются металлические наросты. Они затрудняют передвижение заготовок по рабочей поверхности, а также негативно отражаются на внешнем виде рабочего места. Избежать этого можно, сделав окантовку стола медными пластинами, к которым не пристает материал электродов.

Стоит предусмотреть местное освещение в столе. Если часто требуется осуществлять сварку мелких деталей, когда швы наносятся по периметру, разумно установить вращающийся стол, где высота может корректироваться при помощи винтов. Таким образом удается подобрать наиболее удобное для обработки заготовки положение. В результате, за счет грамотной организации сварочного поста, сварщик не так сильно устает и менее подвержен воздействию вредных выделений.

Если работнику кажется неудобным его положение на рабочем месте, руководство предприятия должно обеспечить его сиденьем с регулировкой высоты.

2. Электродержатели ручной дуговой сварки.

Это один из наиболее востребованных инструментов сварщика, ведь он влияет на безопасность и производительность труда. Электродержатели должны быть легкими – до 0,5 кг, чтобы не перегружать руки – и удобными в работе. Важно, чтобы такое устройство не нагревалось в процессе сварки.

Специалисты называют наиболее оптимальными пассатижные зажимы.

Существуют следующие типы электродержателей:

- для тока в пределах 125 А и сечения провода 25 мм;

- для тока не более 315 А и провода 50 мм;

- для тока до 500 А и провода 70 мм.

Зажим должен иметь изоляцию и обеспечивать надежное крепление электродов. В целом, качественная конструкция рассчитана на 8 000 циклов работы. Благодаря продуманной форме инструмента сварщик может заменить электрод всего за 4 секунды.

Если держатель планируется использовать при силе тока от 500 А, его оснащают защитными щитками. Они закрывают руки специалиста от тепла сварочной дуги и брызг металла. Также могут применяться наиболее безопасные устройства с системой для выключения тока на время замены электрода.

При организации сварочного поста к столу обязательно приваривают штатив. Он необходим для укладки электродержателя во время перерывов в работе. В противном случае возможно образование электродуги при соприкосновении данного инструмента и поверхности стола. По этой причине штатив изготавливается из материала, не проводящего ток.

Чтобы в процессе работы к держателю не прилипали брызги металла, из-за которых он становится более тяжелым и сильнее нагревается, необходимо раз в смену смазывать его автолом.

3. Сварочные шторы.

Организация сварочного поста невозможна без его оснащения перекрытием или сварочными шторами, особенно когда речь идет о многопостовых участках. Шторы изготавливают из огнеупорной ткани, обычно используемой для пошива спецодежды.

При помощи штор рабочее место сварщика оказывается полностью закрыто для случайного доступа посторонних. Таким образом удается обезопасить людей от негативного влияния сварочной дуги и иных отрицательных факторов.

У сварочных штор есть несколько задач:

- защита от ультрафиолета;

- перекрытие доступа искр и брызг в основное помещение, а значит, сокращение риска возникновения пожара;

- ограждение сварочной зоны от воздушных потоков;

- увеличение эффективности вытяжного оборудования.

Подобные шторы экономичны и не требуют сложной установки в процессе организации сварочного поста. Они могут быть сплошными или полосовыми. Разница в том, что первые представляют собой единое полотно, изготавливаются из ПВХ, прошиваются со всех сторон и снабжаются армированными отверстиями для подвесных колец через каждые 20 см. Тогда как полосовая штора шириной 140 см состоит из полосок по 50 см.

4. Вентиляция.

Сварка при помощи газа требует качественной вентиляции, тогда удается:

- Снизить содержание в воздухе токсичных веществ, которые могут выделяться при сварке металлов. Обычно речь идет об окиси углерода, азота и фтористых включениях.

- Удалить из помещения загазованность, способную стать причиной детонации.

- Охладить рабочие инструменты, ведь они значительно нагреваются в процессе работы.

Вентиляция бывает естественной, то есть при помощи притока уличного воздуха, и искусственная. Во втором случае устанавливаются специальные устройства, обеспечивающие более активное движение воздуха.

Вытяжная вентиляция позволяет вывести из помещения максимальный объем вредных газов. За счет приточной осуществляется разбавление веществ до концентраций, не угрожающих здоровью рабочих.

Считается, что самым оптимальным вариантом организации сварочного поста является стол с вытяжкой пыли, направленной вниз либо в сторону. Добиться эффективного удаления опасных веществ из зоны вдыхания удается за счет установки вытяжных заборников в непосредственной близости от дуги.

Общий алгоритм подготовки сварочного поста к работе

Организация сварочного поста возможна в гараже, на производстве, станции техосмотра и осуществляется в такой последовательности:

- Выбор места. Лучше, чтобы пост был максимально удален от легковоспламеняющихся жидкостей, материалов, газов.

- Сборка кабины с учетом нормативов. Между полом и нижней кромкой стены остается зазор 5 см, обеспечивающий проветривание. Когда используются инертные газы, промежуток составляет 30 см. Далее устанавливают вентиляционные сетки, вешают негорючую ширму из брезента либо пластика на входе.

- Монтаж стола со столешницей. Необходимо обеспечить возможность изменения высоты стоек и площади поверхности.

- Установка осветительных приборов.

- Окраска стенок кабины в светло-серый цвет краской на основе титана или цинка, поглощающей ультрафиолет.

- Монтаж вытяжки принудительного типа. Для этого оборудование совмещают с централизованной системой воздухообмена.

- Заливка пола бетоном. Также для формирования напольного покрытия может использоваться кирпич.

- Установка рубильника, позволяющего в аварийном порядке выключить сварочные аппараты.

В завершение организации сварочного поста остается подключить оборудование к источникам питания.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Требования к качеству выполнения сварки плавлением металлических материалов. Часть 1. Критерии выбора соответствующего уровня требований

Стандарт содержит общее описание стандартов серии ИСО 3834 и критерии, которые следует учитывать при выборе необходимого уровня требований к качеству выполнения сварки металлов плавлением из трех уровней требований к качеству, установленных в ИСО 3834-2, ИСО 3834-3, ИСО 3834-4. Стандарт применяется как в условиях сварки в цехе, так и/или на открытых площадках.

ФЕДЕРАЛ ЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ

ГОСТ Р ИСО

3834-1-2007

ТРЕБОВАНИЯ К КАЧЕСТВУ ВЫПОЛНЕНИЯ

СВАРКИ ПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ

МАТЕРИАЛОВ

КРИТЕРИИ ВЫБОРА СООТВЕТСТВУЮЩЕГО

УРОВНЯ ТРЕБОВАНИЙ

ISO 3834-1:2005

Quality requirements for fusion welding of metallic materials - Part 1:

Criteria for the selection of the appropriate level of quality requirements

Стандартинформ

П редисловие

Ц ели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании» , а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения».

С ведения о стандарте

1 ПОДГОТОВЛЕН ОАО «Институт сварки России» на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 мая 2007 г № 105-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 3834-1:2005 «Требования к качеству выполнения сварки плавлением металлических материалов. Часть 1. Критерии выбора соответствующего уровня требований к качеству » (ISO 3834-1:2005 «Quality requirements for fusion welding of metallic materials - Part 1: Criteria for the selection of the appropriate level of quality requirements»).

П ри применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении А .

И нформация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

М еждународный стандарт ИСО 3834-1 разработан ИСО/ТК 44 «Сварка и родственные процессы», подкомитетом 10 Унификация требований в области сварки металлов.

Э то второе издание стандарта отменяет и заменяет первое издание (ИСО 3834-1:1994), которое подверглось пересмотру.

С тандарты серии ИСО 3834 (далее - ИСО 3834) включают в себя следующие части, объединенные под общим названием «Требования к качеству выполнения сварки плавлением металлических материалов»:

- часть 1. Критерии выбора соответствующего уровня требований к качеству;

- часть 2. Всесторонние требования к качеству;

- часть 3. Стандартные требования к качеству;

- часть 4. Элементарные требования к качеству;

- часть 5. Документация, содержащая нормативные ссылки для выполнения требований ИСО 3834-2, ИСО 3834-3 или ИСО 3834-4.

П римечание - Технический отчет ИСО/ТР 3834-6 «Требования к качеству выполнения сварки плавлением металлических материалов. Часть 6. Руководство по применению стандартов серии ИСО 3834» в настоящее время подготавливается.

Т ехнологические процессы, относящиеся к сварке плавлением, широко применяются при производстве многочисленных изделий. В некоторых компаниях они играют ключевую роль. Свариваемые изделия могут быть как простыми, так и сложными. В качестве примера можно привести сосуды высокого давления, домашнее и сельскохозяйственное оборудование, краны, мосты, транспортные средства и другие изделия.

Т акие процессы оказывают существенное влияние на издержки производства и качество изделия. В связи с этим оказывается очень важным обеспечивать условия, при которых применение этих сварочных технологий было бы наиболее эффективным при одновременном осуществлении надлежащего контроля на всех этапах производства.

С ледует обратить внимание на то, что стандарты ИСО 3834 не являются нормой системы менеджмента качества, заменяющей ИСО 9001:2000 [1]. Вместе с тем, они могут оказаться полезным инструментом в тех случаях, когда изготовители используют ИСО 9001:2000.

У казание требований к качеству выполнения сварочных процессов имеет важное значение, поскольку качество этих процессов трудно проверить, поэтому процессы сварки относятся к категории специальных процессов, как это и отмечено в ИСО 9004:2000 [ 2 ].

К ачество не может быть проверено в изделии, оно должно быть создано в нем. Даже самое обширное и сложное неразрушающее испытание не улучшает качество изделия.

Ч тобы в производстве и последующей эксплуатации изделия не возникало серьезных проблем, необходимо обеспечивать управление производством от стадии проектирования, выбора материалов до изготовления и последующего контроля. Так, например, несовершенная конструкция изделия может повлечь за собой высокие затраты при его изготовлении в заводских условиях, на строительной площадке или при эксплуатации. Неправильный выбор материала может привести к возникновению различных проблем, таких как появление трещин в сварных соединениях.

Ч тобы обеспечивать надежное и эффективное производство, управляющий персонал должен понимать и оценивать источники потенциальных неприятностей и выполнять соответствующие процедуры для управления ими.

ИСО 3834 устанавливают меры, пригодные в различных ситуациях. Обычно они могут применяться в следующих случаях:

- при заключении контрактов - для определения требований, предъявляемых к качеству сварки;

- изготовителями - для установления и выполнения технических требований, предъявляемых к качеству сварки;

- при разработке норм и правил, а также стандартов, определяющих требования, предъявляемые к качеству сварки;

- организациями, которые оценивают качество исполнения, например независимыми испытательными организациями, заказчиками или производителями.

ИСО 3834 могут использоваться внутренними и внешними организациями, включая органы по сертификации, для оценки способности изготовителя удовлетворять требованиям клиента, правилам/нормам или требованиям самого изготовителя.

НАЦИОНАЛ ЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРЕБОВАНИЯ К КАЧЕСТВУ ВЫПОЛНЕНИЯ СВАРКИ

ПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

К ритерии выбора соответствующего уровня требований

Q uality requirements for fusion welding of metallic materials.

Part 1. Criteria for the selection of the appropriate level of requirements

1 Область применения

Н астоящий стандарт содержит общее описание стандартов серии ИСО 3834 (далее - ИСО 3834) и критерии, которые следует учитывать при выборе необходимого уровня требований к качеству выполнения сварки металлов плавлением из трех уровней требований к качеству, установленных в ИСО 3834-2 [ 3 ], ИСО 3834-3 [ 4 ], ИСО 3834-4 [ 5 ]. Настоящий стандарт применяется как в условиях сварки в цехе, так и/или на открытых площадках.

П римечание 1 - ИСО 3834-2 - ИСО 3834-4 содержат полные перечни требований к качеству, применяемых при управлении процессом сварки плавлением (для отдельного сварочного процесса или для их комбинированного использования). ИСО 3834-5 определяет документы, требования которых должны быть выполнены для того, чтобы подтвердить соответствие требованиям качеству по ИСО 3834-2, ИСО 3834-3 или ИСО 3834-4.

Н астоящий стандарт не содержит требования, распространяющиеся на всю систему менеджмента качества. Тем не менее, в разделе 6 определены элементы системы менеджмента качества, которые включаются как дополнение к ИСО 3834.

П римечание 2 - Стандарты ИСО 3834-2 - ИСО 3834-4 допускается использовать самостоятельно или совместно с ИСО 9001.

2 Нормативные ссылки

В настоящем стандарте использованы датированные и недатированные ссылки на международные стандарты. При датированных ссылках последующие редакции международных стандартов или изменения к ним действительны для настоящего стандарта только после введения изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. При недатированных ссылках действительно последнее издание приведенного стандарта (включая изменения).

ИСО 9000:2000 Системы менеджмента качества. Основные положения и словарь

3 Термины и определения

В настоящем стандарте применены термины по ИСО 9000:2000, а также следующие термины с соответствующими определениями.

3.1 указания по проектированию ( design specification ): Требования к продукции, регламентированные потребителем или организацией, включая требования потребителя, или правилами/нормами.

П римечание - Требования к продукции и, в некоторых случаях, к относящимся к ней процессам могут содержаться, к примеру, в технических условиях, в стандартах на продукцию, стандартах на процессы, в договорных соглашениях и правилах/нормах.

3.2 квалифицированный персонал ( qualified person ): Персонал, способность/умения и знания которого получены в результате образования, обучения и/или соответствующего практического опыта.

П римечание - Подтверждение квалификации может потребоваться для того, чтобы установить/доказать уровень способности/умения и профессиональных знаний.

3.3 конструкция ( construction ): Сварное изделие, сооружение или любая другая сварная продукция.

3.4 изготовитель, производитель ( manufacturer , fabricator ): Персона или организация, которая несет ответственность за сварочное производство.

3.5 субпоставщик ( sub - contractor ): Сторона, поставляющая продукцию, оказывающая услуги и/или выполняющая работы для изготовителя в договорной ситуации.

3.6 сварочный оператор ( welding operator ): Лицо, выполняющее полностью механизированные или автоматические процессы сварки плавлением.

4 Общие положения ИСО 3834

ИСО 3834 устанавливают требования, предъявляемые к качеству выполнения сварки плавлением металлических материалов. Требования, содержащиеся в стандартах, могут быть использованы и при применении других сварочных процессов. Эти требования относятся только к таким аспектам качества продукции, на которые может оказать влияние сварка плавлением, при этом требования не относят ни к одной определенной группе продукции.

ИСО 3834 определяют условия, позволяющие продемонстрировать способность изготовителя производить продукцию заданного качества.

a) применяются вне зависимости от изготавливаемой конструкции;

b) устанавливают требования к качеству выполнения сварки в цехах и/или на открытых площадках;

c) представляют собой руководство для описания возможностей изготовителя производить конструкции, способные удовлетворять регламентированным требованиям;

d) представляют основу для оценки организационно-технического уровня сварочного производства изготовителя.

ИСО 3834 могут быть использованы для демонстрации возможности изготовителя производить сварные конструкции, удовлетворяющие заданным требованиям к их качеству, установленные в одном или большем количестве следующих документов:

- в технических условиях;

- в стандарте на продукцию;

- в регламентирующих документах.

Т ребования, содержащиеся в ИСО 3834, могут быть приняты в совокупности или частично, если некоторые из них неприменимы для соответствующей конструкции. Они представляют собой гибкие рамки для управления сваркой в следующих случаях:

1 - чтобы предусмотреть в технических условиях особые требования, которые обязывают изготовителя иметь систему менеджмента качества, соответствующую ИСО 9001 [ 1 ];

2 - чтобы предусмотреть в технических условиях особые требования, которые обязывают изготовителя иметь систему менеджмента качества, отличную от ИСО 9001;

3 - чтобы представить указания по совершенствованию изготовителем системы менеджмента качества для сварки плавлением;

4 - чтобы предусмотреть детальные требования по управлению деятельностью при сварке плавлением в технических условиях, регламентирующих документах или стандартах на продукцию.

5 Выбор соответствующего уровня требований к качеству

В ыбор соответствующего стандарта из ИСО 3834, который устанавливает определенный уровень требований к качеству, должен осуществляться в соответствии со стандартом на продукцию, техническими условиями, регламентирующими документами или договором. Так как ИСО 3834 могут быть использованы в различных ситуациях и для различных применений, в настоящем разделе невозможно задать определенные правила по выбору уровня требований к качеству в конкретных обстоятельствах.

И зготовитель должен выбрать один из трех стандартов ИСО 3834-2 - ИСО 3834-4, устанавливающих различные уровни требований к качеству, базируясь на следующих критериях, относящихся к продукции:

- степень опасности продукции;

- диапазон изготовляемых изделий;

- диапазон используемых материалов;

- риск возникновения дефектов, связанных с металлургическими проблемами;

- степень влияния дефектов изготовления, например смещения, перекоса или несовершенств сварного шва, оказывающих влияние на работоспособность и технические характеристики продукции.

И зготовителя, который доказывает соответствие определенному уровню требований к качеству, оценивают как способного соответствовать также всем более низким уровням качества без дополнительных подтверждений [например, изготовитель, который соответствует всесторонним требованиям к качеству (т.е. ИСО 3834-2), соответствует также стандартным требованиям к качеству (т.е. ИСО 3834-3) и элементарным требованиям к качеству (т.е. ИСО 3834-4)].

Приложение А содержит критерии, которые помогают при выборе соответствующего стандарта (ИСО 3834-2, ИСО 3834-3 или ИСО 3834-4).

6 Элементы системы менеджмента качества, используемые дополнительно при применении ИСО 3834

ИСО 3834 содержат много элементов, которые используются в системе менеджмента качества (СМК). Данный раздел указывает на те элементы СМК, которые изготовитель должен учитывать при применении ИСО 3834:

a) управление документацией и записями (ИСО 9001, пункты 4.2.3, 4.2.4);

b) ответственность руководства (ИСО 9001, раздел 5);

c) обеспечение ресурсами (ИСО 9001, пункт 6.1);

d) компетентность, осведомленность и обучение персонала (ИСО 9001, пункты 6.2.2, 7.5.2 перечисление b);

e) планирование реализации продукции (ИСО 9001, пункт 7.1);

f) определение требований, относящихся к продукции (ИСО 9001, пункт 7.2.1);

g) анализ требований, относящихся к продукции (ИСО 9001, пункт 7.2.2);

h ) закупки (ИСО 9001, пункт 7.4);

i) валидация процессов (ИСО 9001, пункт 7.5.2);

j) собственность потребителей (ИСО 9001, пункт 7.5.4);

k ) внутренние аудиты (ИСО 9001, пункт 8.2.2);

l) мониторинг и измерение продукции (ИСО 9001, пункт 8.2.4).

ИСО 9004 [ 2 ] содержит руководство по разработке и внедрению системы менеджмента качества.

Технологические требования к оборудованию для сварки плавлением

В учебнике описаны сущность и техника различных видов электрической сварки плавлением. Приведены сведения о сварочных материалах и оборудовании. Рассмотрены некоторые вопросы расчетного выбора и обеспечения технологических параметров процессов сварки плавлением. Даны сведения об основах выбора технологии сварки и наплавки различных сталей, чугуна и цветных металлов и сплавов.

Учебник предназначен для студентов вузов, обучающихся по специальности «Оборудование и технология сварочного производства».

Оглавление:

Глава I. Типы сварных соединений и швов. Конструктивные элементы сварных соединений.

§ 1. Классификация сварных соединений и швов.

§ 2. Конструктивные элементы сварных соединений при дуговой и электрошлаковой сварке.

§ 3. Конструктивные элементы сварных соединений при плазменной, электронно-лучевой, лазерной сварке.

Глава II. Сущность и техника различных способов электрической сварки плавлением.

§ 1. Ручная дуговая сварка металлическими электродами с покрытием.

§ 2. Дуговая сварка угольным электродом без защиты.

§ 3. Дуговая сварка под флюсом.

§ 4. Дуговая сварка в защитных газах.

§ 5. Дуговая сварка порошковыми проволоками.

§ 6. Сварка и резка плазменной струей.

§ 7. Сварка электронно-лучевая и лазерная.

§ 8. Электрошлаковая сварка.

§ 9. Особые случаи применения сварочной дуги.

Глава III. Сварочные материалы.

§ 1. Назначение сварочных материалов.

§ 2. Сварочная проволока, электродные стержни и прутки, порошковая проволока, неплавящиеся электроды.

§ 3. Сварочные покрытые электроды для дуговой сварки и наплавки.

§ 4. Флюсы сварочные.

§ 5. Защитные газы.

Глава IV. Сварочное оборудование для ручной и механизированной сварки плавлением.

§ 1. Технологические требования к оборудованию для сварки плавлением.

§ 2. Источники питания сварочной дуги.

§ 3. Аппаратура для дуговой сварки.

§ 4. Аппаратура для электрошлаковой сварки.

§ 5. Установки для электронно-лучевой сварки.

§ 6. Аппаратура для сварки световым лучом.

Глава V. Методы расчетно-экенериментального определения параметров режима сварки.

§ 1. Задачи расчетно-экспериментальных методов определения параметров режима.

§ 2. Методические основы разработки экспериментально-расчетных методов.

§ 3. Расчет режимов и размеров шва при ручной дуговой сварке.

§ 4. Расчет размеров шва при механизированной дуговой сварке.

§ 5. Расчет режимов механизированной сварки соединений различных типов.

§ 6. Расчетная оценка ожидаемых механических свойств металла шва.

Глава VI. Технология сварки низкоуглеродистых и низкоуглеродистых низколегированных конструкционных сталей.

§ 1. Состав и свойства.

§ 2. Образование шва и околошовной зоны.

§ 3. Основные сведения о свариваемости.

§ 4. Особенности технологии и техники сварки.

Ручная дуговая сварка покрытыми электродами.

Сварка под флюсом.

Сварка в защитных газах.

Сварка порошковой проволокой и проволокой сплошного сечения без дополнительной защиты.

Электрошлаковая сварка.

Глава VII. Технология сварки низко- и среднелегированных закаливающихся сталей.

§ 1. Основные сведения о свариваемости низколегированных сталей с повышенным содержанием углерода.

§ 2. Образование шва и околошовной зоны при сварке средне-легированных высокопрочных сталей.

§ 3. Выбор сварочных материалов.

§ 4. Особенности технологии и техники сварки.

Глава VIII. Технология сварки высокохромистых мартенситных, мартенсито-ферритных и ферритных сталей.

§ 1. Состав и свойства.

§ 2. Выбор видов сварки и сварочных материалов.

§ 3. Сварка мартенситных и мартенситно-ферритных высокохромистых сталей.

§ 4. Сварка высокохромистых ферритных сталей.

Глава IX. Технология сварки высоколегированных аустенитных сталей и сплавов.

§ 1. Состав и свойства.

§ 2. Основные сведения о свариваемости.

§ 3. Особенности технологии и техники сварки.

Глава X. Технология сварки разнородных сталей.

§ 1. Образование шва или околошовной зоны.

§ 2. Особенности технологии и техники сварки сталей одного структурного класса.

§ 3. Особенности технологии и техники сварки сталей разного структурного класса.

Глава XI. Технология сварки чугуна.

§ 1. Состав и свойства.

§ 2. Основные сведения о свариваемости и технологические рекомендации.

Горячая сварка чугуна.

Холодная и полугорячая сварка чугуна электродами, обеспечивающими в металле шва получение серого чугуна.

Холодная сварка чугуна электродами, обеспечивающими получение в наплавленном металле низкоуглеродистой стали.

Холодная сварка чугуна электродами, обеспечивающими получение в металле шва цветных и специальных сплавов.

Глава XII. Технология сварки цветных металлов и сплавов на их основе.

§ 1. Состав и свойства.

§ 2. Особенности технологии и техники сварки.

Медь и ее сплавы.

Магний, алюминий и их сплавы.

Никель и его сплавы.

Титан и его сплавы.

Тугоплавкие и химически активные металлы.

Глава XIII. Технология сварки разнородных металлов и сплавов и металлов с неметаллами.

§ 1. Основные сведения о свариваемости.

§ 2. Особенности технологии и техники сварки.

Сталь с алюминием, медью, титаном и их сплавами

Разнородные цветные металлы и сплавы.

Металлы с неметаллами.

Глава XIV. Техника и технология наплавки слоев с особыми свойствами.

§ 1. Формирование свойств наплавленного металла.

§ 2. Методы легирования.

§ 3. Особенности технологии и техники наплавки.

§ 4. Сущность и техника особых способов наплавки.

Глава XV. Техника безопасности при производстве сварочных работ.

§ 1. Общие положения и нормативные материалы по технике безопасности при сварке плавлением.

§ 2. Общая характеристика основных требований по технике безопасности при различных методах сварки плавлением.

Читайте также: