Технологический процесс сборки и сварки конструкции

Обновлено: 20.09.2024

Ниже приводятся рекомендации по последовательности операций сборки типовых соединений и элементов конструкций.

Сборка и сварка стыковых соединений листов.

В строительных конструкциях сборка и сварка (стыковка) соединений листов, как правило, проводятся до установки их в собираемый узел или элемент.

На заводах основной объем этих работ выполняется на специализированных механизированных участках и поточных линиях, которые необходимо располагать последовательно в технологическом потоке заготовительных цехов, что позволяет максимально механизировать не только сборочно-сварочные, но и транспортные и вспомогательные операции.

Сборка и сварка индивидуальных листов, не размещающихся на поточной линии, ведутся на стеллажах. При этом все подъемно-транспортные операции выполняются мостовыми кранами. Для сборки листы укладываются на стеллажи. После этого кромки листов выравнивают так, чтобы они находились в одной горизонтальной плоскости, и закрепляют электроприхватками. Сборка листов заканчивается установкой выводных планок. При длине стыка до 500 мм прихватки по кромкам стыкуемых листов обычно не ставятся. В этом случае для закрепления стыка электроприхватки накладываются только на выводные планки.

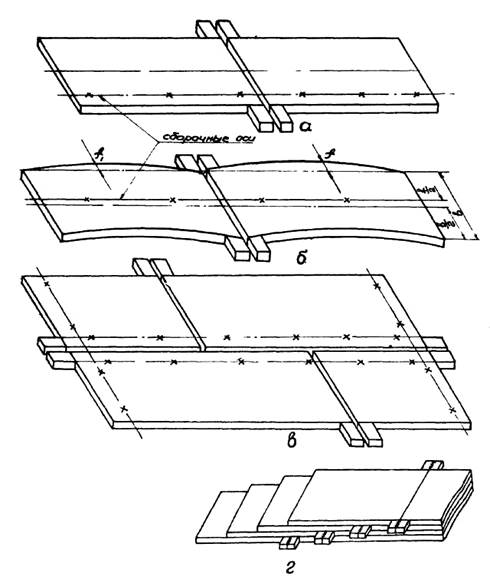

При сборке полотнищ из полосового и универсального металлопроката (для полок, двутавровых сечений и других деталей со свободными кромками) с саблевидностью в пределах допусков выполняют разметку сборочных осевых линий с разбивкой прогиба пополам. Заготовки стыкуют, совмещая и выравнивая осевые (см. рис. 1, б). Образующиеся при этом уступы в месте стыка зачищают после сварки наждачным кругом до плавного перехода. Если на одном полотнище имеются поперечные и продольные стыки, его собирают под сварку полностью, применяя последовательную присборку одного листа к другому (см. рис. 1, в). Вначале ведется сборка по поперечным стыкам, затем - по продольным.

Рис. 1. Сборка стыковых соединений листов: а – сборка листов с поперечным стыком; б – сборка универсального проката при наличии саблевидности; в – сборка полотнищ с поперечными и продольными стыками; г – сборка листов пакетом.

Для рационального использования производственных площадей и повышения производительности труда следующие одинаковые листы стыкуют на первом застыкованном полотнище, который служит копиром. Стык каждого последующего листа смещают относительно стыка предыдущего на 400—500 мм, величину пакета доводят до 200—300 мм (см. рис. 1, г). При такой организации работ автоматическая сварка стыковых соединений листов выполняется без их перемещения — на тех же стеллажах, что и сборка.

Сборка стыковых соединений уголков, швеллеров, балок и гнутых профилей. В строительных конструкциях используются два вида соединения сортового проката и холодногнутых профилей: накладками и встык.

Встык - основной вид соединения. Сборка и сварка соединений сортового проката этим способом проводятся до установки деталей в конструкцию. Соединения накладками можно выполнять в процессе общей сборки.

Концы соединяемых профилей режут на зубчатых пилах, ножницах, кислородной резкой. Скос кромок под сварку выполняется ручной кислородной резкой. При толщине металла более 6 мм обычно пользуются V-образной разделкой (угол раскрытия кромок в этом случае составляет 60°, притупление - не более 2-3 мм).

Для того, чтобы обеспечить высокое качество сборки на стеллажах (рис. 2), необходимо строго соблюдать определенную последовательность выполнения работ.

Последовательность сборки на стеллажах стыковых соединений балок, швеллеров, уголков и гнутых профилей:

§ на стеллажах или уложенной на них «постели» из швеллера намечается линия, размещаются упоры по длине стыкуемого элемента;

§ первая деталь укладывается так, чтобы стыкуемый торец находился на одном из козелков стеллажей;

§ на одной линии с первой размещается вторая деталь, устраняются переломы в стыке как в горизонтальной, так и в вертикальной плоскости;

§ соблюдаются заданные зазоры, ликвидируются смещения кромок, накладываются электроприхватки для закрепления деталей;

§ проверяется прямолинейность собранных элементов при помощи длинной линии или шнура и устанавливаются выводные планки.

При стыковке профильного проката накладками их следует располагать параллельно кромкам стыкуемых профилей или симметрично стенкам и плотно подтягивать к соединяемым деталям.

Сборка стыковых соединений труб. Для сварки строительных конструкций и инженерных сооружений применяются в основном бесшовные горячекатаные и электросварные трубы диаметром от 57 до 530 мм.

Основной вид соединения труб между собой — стыковка на остающейся стальной подкладке (кольце). Толщина металла подкладного кольца зависит от способа сварки: 3—4 мм при ручной сварке, 5—6 мм — при автоматической и полуавтоматической.

Сборка под сварку выполняется на стеллажах с седловинами, на которые укладывается одна из труб. Со стороны стыкуемого торца устанавливается подкладное кольцо и закрепляется электроприхватками. Встык с первой размещается вторая труба с соблюдением прямолинейности и определенного зазора в стыке. Трубы закрепляют электроприхватками. При незначительной непрямолинейности и неперпендикулярности торцов увеличивают зазор по периметру стыка. Разность между максимальным и минимальным зазорами - не более 4 мм, зазор между трубами и подкладным кольцом - не более 2 мм для ручной сварки, а также для полуавтоматической сварки в углекислом газе и порошковой проволокой, 1 мм — для автоматической и полуавтоматической сварки под флюсом.

Рис. 2. Сборка стыковых соединений сортового металлопроката и труб:

а - сборка двутавровых балок; 6 - сборка швеллеров; в - сборка уголков; г - сборка труб.

Сборка сварных балок составного двутаврового сечения. В строительных стальных конструкциях сварные двутавровые балки - основной элемент подкрановых балок, колонн и других подобных конструкций промышленных зданий и различных инженерных сооружений. Сборку и сварку балок выполняют заранее - до общей сборки конструкции,

Последовательность сборки и сварки составных двутавровых балок:

§ стыковка вертикальных и горизонтальных листов;

§ автоматическая сварка стыков;

§ сборка двутаврового сечения; сварка поясных швов;

§ правка грибовидности горизонтальных листов;

§ фрезерование торцов балки.

Сборка балок ведется по разметке (рис. 3) на плитах и стеллажах, на универсальном сборочном оборудовании и на комплексно механизированных поточных линиях.

В условиях единичного производства выполняется сборка по разметке: вначале - подготовка листов (раскладываются два горизонтальных листа - полки, вертикальный - стенка; на полках размечается линия размещения стенки), затем - формирование сечения в горизонтальном или вертикальном положении.

Сборка в горизонтальном положении показана на рис. 3.

Последовательность формирования двутавровых балок в горизонтальном положении:

§ на «постель» краном устанавливается стенка;

§ на стенку стержня навешиваются поясные листы, при этом торцы листов совмещаются и выравниваются с одного конца;

§ после первичного размещения деталей и проверки их положения сечение временно закрепляют в нескольких местах;

Рис 3. Сборка балок составного двутаврового сечения по разметке:

а — сборка в горизонтальном положении; б — сборка в вертикальном положении; в — стягивание листов сечения объемлющей скобой; г — стягивание листов сечения односторонней сборочной скобой; д — стягивание листов сечения хомутом; 1 — выводные планки; 2 — наклонные соединительные планки; 3 — временные упоры; 4 — горизонтальные листы (полки); 5 — вертикальный лист (стенка); 6 — прокатные балки стеллажа; 7 — объемлющая сборочная скоба; 8 — сборочный клин; 9 — односторонняя сборочная скоба; 10 — сборочный хомут.

§ листы стягиваются переносной сборочной скобой, сечения небольшой высоты - объемлящими скобами, которыми подтягиваются к стенке одновременно обе полки. При сборке балок большой высоты применяются односторонние скобы, временно прихватываемые к стенке в местах подтягивания.

В процессе сборки необходимо не только плотно подтягивать полки к стенкам, но и обеспечивать угол 90° и совпадение их осей, совмещая наружную поверхность стенки с нанесенными на полки линиями. Соединение прихватками ведется вблизи скобы в районе плотной подтяжки. Предварительно проверяется и корректируется взаимное расположение листов. Прихватки длиной 50—60 мм должны накладываться через каждые 500—600 мм катетом 4—6 мм. Расположив прихватки на концах полученного двутавра, через каждые 3 м ставят временные наклонные планки. При установке временных планок по другую сторону сечения прихватки можно не ставить. В местах предполагаемой зацепки стержня захватами необходимо приварить полку к стенке швом катетом 4—6 мм и длиной 500— 600 мм. После стягивания и скрепления листов стержня удаляются временные упоры и устанавливаются выводные планки.

Сборка двутаврового сечения в вертикальном положении ведется непосредственно на стеллажах.

Последовательность формирования двутавровой балки в вертикальном положении:

§ к полке краном подводится стенка и устанавливается в вертикальное положение;

§ выравниваются торцы, стенка временно прикрепляется к полке несколькими прихватками и наклонными распорками из уголков;

§ двигаясь вдоль собираемого стержня, полку со стенкой плотно стягивают хомутом и соединяют прихватками, предварительно проверяя и корректируя их взаимное положение (наличие прямого угла и совпадение осей); листы скрепляют прихватками с двух сторон;

§ собранный тавр краном укладывается на стеллажи, затем приподнимается за присобранный пояс, подводится ко второму поясу и устанавливается в вертикальное положение. При этом совмещаются (выравниваются) торцы листов с того конца стержня, где были совмещены торцы первых двух листов. В дальнейшем при совмещении и стягивании второго пояса с тавром пользуются этими приемами.

При большом объеме балочных конструкций сборка двутавровых сечений ведется в сборочных установках с передвижным порталом (рис. 4). Они обеспечивают получение заданных геометрических размеров без разметки. В этом случае для поджатия деталей применяются пневматические прижимы. Такой способ производительнее сборки по разметке. При обработке партии из 3—4 штук затраты времени на переналадку компенсируются последующим сокращением времени на сборку балок в установке.

Рис.4. Стенд для сборки двутавровых балок с передвижным порталом:

1 – сварная рама, перемещающаяся на колесах - 6; 2 – распределительные краны сжатого воздуха; 3, 4 – горизонтальный и вертикальный пневмоприжимы захватов соответственно; 7 - механизм передвижения.

Установка состоит из рамы и портала. На раме смонтированы две прокатные балки - одна неподвижная, другая перемещается поперек рамы. На них укладывается стенка сварной двутавровой балки. На продольные края рамы уложены пути, по которым передвигается портал установки, состоящий из сварной П-образной рамы с механизмами перемещения, вертикальными и горизонтальными прижимами. Два из них неподвижные, два других, установленных на тележках, движутся вдоль поперечного ригеля портала.

Перед началом сборки очередной партии двутавровых сечений кондуктор настраивается на высоту сечения.

Последовательность сборки двутавровой балки в установке:

§ стенка укладывается на продольные балки рамы так, чтобы кромки листа были параллельны кромкам балки;

§ полки заводятся в зазоры между продольными кромками стенки и стойками, опускаются на головки вертикальных винтов, торцы листов выравниваются с одного конца;

§ после укладки листов портал подводится к сформированному сечению, включаются вертикальные прижимы, стенка прижимается к продольным балкам рамы;

§ включаются горизонтальные прижимы, которыми полки подтягиваются к стенке;

§ проверяется и корректируется взаимное расположение листов (наличие прямого угла, совпадение осей, минимальный зазор на прижатой части и вдоль обеих кромок стенки ставятся электроприхватки длиной 50—60 мм;

§ портал перемещается от одного конца собираемой балки к другому с остановками через 500—700 мм, листы скрепляются.

Сборка подкрановых балок и листовых колонн сплошного сечения. В технологии изготовления подкрановых балок и листовых колонн сплошного сечения много общего: сходные разметочные и сборочные операции, приемы их выполнения, виды сборочного и сварочного оборудования, способы сварки, режимы и техника исполнения швов и др.

Подкрановые балки и колонны собирают из стержней. Для разрезных подкрановых балок стержни предварительно проходят фрезеровку, что значительно ускоряет выполнение последующих сборочных операций и повышает их качество, для неразрезных балок и колонн — подвергаются фрезеровке после полной сборки и сварки. В связи с этим поступающие на сборку стержни должны иметь припуск на фрезеровку и усадку от сварки ребер жесткости, торцевых планок и других деталей.

Окончательная сборка подкрановых балок выполняется на стеллажах по разметке с применением переносных инвентарных сборных приспособлений.

Последовательность сборки подкрановых балок:

§ на торцевых планках размечаются линии примыкания их к стенке балки, планки устанавливаются на балку. Обеспечивается симметричность отверстий в планках относительно торца стенки и соблюдаются расстояния от опорного торца до верхнего поясного листа для совпадения верхних плоскостей, соединяемых между собой при монтаже подкрановых балок;

§ после закрепления электроприхватками торцевых планок по одну сторону стенки размещаются вертикальные и горизонтальные ребра жесткости;

§ выполняется кантовка подкрановой балки, устанавливаются ребра по другую сторону стенки и опорные плиты по нижнему поясу.

Для совпадения монтажных отверстий в торцевых планках соединяемых балок опорные торцы фрезеруют, отверстия сверлят по кондукторам. При этом соблюдается расстояние между обработанными торцами и осями ближайших отверстий с точностью до 1 мм. Для того, чтобы угол между осью балки и торцевой планкой был прямым, фрезеруют торец балки.

Формирование листовых колонн сплошного сечения ведется на стеллажах.

Последовательность сборки листовых колонн сплошного сечения:

§ стержень колонны укладывается на сборочный стеллаж, размечаются места расположения ребер жесткости, деталей подкрановых консолей и опорного башмака. При нанесении их размеров отсчет ведется от опорного торца (линии фрезеровки) с учетом припусков на последующее укорочение, связанное с фрезеровкой и усадкой от сварки;

§ устанавливается и закрепляется верхняя опорная планка колонны, при этом обеспечивается симметричное размещение отверстий для закрепления опорной стойки стропильных ферм относительно осей двутаврового сечения стержня колонны;

§ к стержню присобираются вертикальное ребро (фрезерованным торцом) и подкрановые консоли, ребра жесткости и щековина башмака. При установке подкрановых консолей необходимо точно соблюдать перпендикулярность опорной поверхности консоли по отношению к продольной оси стержня колонны и расстояние от нижнего торца (линии фрезеровки) до верхней опорной поверхности консоли;

§ в колоннах с проемами для прохода одновременно устанавливаются продольные и поперечные обрамляющие ребра;

§ выполняется кантовка колонны на 180° и размещаются все недостающие детали по другую сторону колонны.

Пример заполнения граф 1 и 2 технологической карты «Этапы сборки-сварки, операции» с использованием рекомендаций данного раздела представлены в приложении 3.

Выбор вида (способа) сварки

При изготовлении металлических конструкций стержневого типа рекомендуется использовать следующие виды сварки:

Для прихватки при сборке элементов:

§ ручная дуговая сварка покрытыми электродами (РДС);

§ механизированная (полуавтоматическая) в углекислом газе - УП;

§ механизированная (полуавтоматическая) порошковой проволокой в углекислом газе – МПА или самозащитной порошковой проволокой – МПС.

Для сварки элементов, собранных в приспособлениях без прихватки или собранных на прихватках:

§ автоматическая сварка под флюсом – АФ, автоматическая сварка в углекислом газе (или смеси газов) проволокой сплошного сечения – АПУ, автоматическая сварка в углекислом газе порошковой проволокой – АППУ, автоматическая сварка самозащитной порошковой проволокой – АПП;

§ механизированная (полуавтоматическая) сварка в углекислом газе или смеси газов – УП;

§ механизированная (полуавтоматическая) порошковой проволокой в углекислом газе – МПА или самозащитной порошковой проволокой – МПС;

§ ручная дуговая сварка покрытыми электродами (РДС).

Выбор вида сварки зависит от:

§ назначения технологической операции (сборка или сварка);

§ характера (серийности) производства;

§ пространственного положения шва.

В условиях единичного и мелкосерийного производства и на монтаже для прихватки целесообразно использование ручной дуговой сварки покрытыми электродами. В условиях средне- и крупносерийного производства в заводских условиях для прихватки собираемых элементов желательно использование механизированных способов сварки: в углекислом газе порошковыми проволоками и проволоками сплошного сечения или самозащитными порошковыми проволоками.

Для сварки элементов в условиях единичного и мелкосерийного производства обычно применяют ручную дуговую сварку или механизированные методы сварки. При среднесерийном и крупносерийном производстве элементов металлических конструкций сварку желательно осуществлять механизированными или автоматизированными методами.

При выборе вида сварки необходимо учитывать, что экономически и технически применение автоматической сварки для выполнения стыковых соединений целесообразно при длине швов более 300 мм, для сварки угловых швов при их длине более 1-1,5 м. Длина швов, выполненных ручной и механизированными методами сварки, неограниченна.

В тех случаях, когда при изготовлении возможно позиционирование («кантовка») изделия лучшее формирование шва обеспечивается при сварке в нижнем положении и в «лодочку». Следует учитывать также, что ручная дуговая и механизированная сварка в углекислом газе возможна во всех пространственных положениях. Механизированная сварка порошковой проволокой может быть применена для сварки в нижнем, наклонном и вертикальном положениях. Автоматическая сварка в углекислом газе и смеси газов и под флюсом применима обычно только для сварки в нижнем положении и вертикальных швов на специализированном оборудовании, обеспечивающем предотвращение вытекания сварочной ванны с помощью специальных формирующих устройств.

Основные технологические и технико-экономические характеристики ручной дуговой сварки покрытыми электродами, механизированной в углекислом газе или смеси газов и автоматической сварки под флюсом приведены в табл.5.

Пример заполнения графы 3 технологической карты «Вид сварки (прихватки)» приведен в приложении 3.

Таблица 5

Разработка технологического процесса заготовки, сборки и сварки металлоконструкции "Нижняя коробка"

Проектирование операций заготовительного производства. Технология сборки и сварки, функциональные требования к применяемому оборудованию. Мероприятия по снижению сварочных напряжений и деформаций. Контроль и нормирование качества сварных соединений.

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 01.06.2015 |

| Размер файла | 1005,4 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Введение

заготовительный сборка сварка металлоконструкция

Сварка является одним из основных технологических процессов при изготовлении самых разнообразных металлических и пластмассовых конструкций в различных отраслях промышленности и строительства.

Сваркой называется технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластической деформации, или совместном действии того и другого. В развитии современного машиностроения, судостроения, авиастроения, строительства большая роль принадлежит сварочному производству. В машиностроении и металлообработке на его долю приходиться около 45%, российского производства металлических заготовок. Ежегодный выпуск сварных конструкций в настоящее время превысил 40 млн. т.

Большой вклад в развитие и совершенствование сварочных процессов и оборудования внесли отечественные инженеры. В.В. Петров, Н.Н. Бенардос, Н.Г. Славянов, профессор В.П. Вологдин, академиком Е.О. Патоном.

Технические преимущества сварных конструкций по сравнению с конструкциями, изготовленными с использованием других методов получения неразъемных соединений, обеспечили им широкое распространение в различных отраслях строительства и машиностроения. Точность изготовления сварной конструкции в значительной степени определяет ее работоспособность. Автоматизация и механизация процесса и производства, его большая маневренность позволяет непрерывно усложнять или облегчать конструкцию, а также создавать уникальные и единственные в своём роде конструкции.

Перспективы сварочного производства заключается в разработке сварочных материалов специального назначения, обеспечивающих соединение высокопрочных сталей и сплавов, разнородных, многослойных и композиционных материалов. Кроме того, актуальной является задача создания сварочных материалов, оптимальных как по количественному содержанию компонентов, так и по экономическим показателям. Также должны учитываться гигиенические характеристики выделяющихся сварочных аэрозолей. В связи с этим возникает необходимость обоснования введения новых компонентов в шихту с учетом высказанных выше требований и оценки диапазона их концентраций.

Будет непрерывно расширяться применение высокопрочных сталей в ответственных сварных конструкциях. Все более широкое применение находят высокопрочные алюминиево-литиевые сплавы, сплавы с предельно высоким легированием, а также сплавы, которые содержат в своем составе эффективные модификаторы - скандий, цирконий, одновременно улучшающие свариваемость материалов и механические свойства сварных соединений. Ведутся работы по созданию новых конструкционных, хорошо сваривающихся титановых сплавов, обладающих высокой прочностью и коррозионной стойкостью.

1. Технические условия

«Нижняя коробка» должна соответствовать требованиям настоящих технических условий

Техническими условиями называют требования, которые предъявляют к конструкциям при их изготовлении.

В соответствии с техническими условиями, конструкции должны удовлетворять всем требованиям, предъявляемым к их качеству и работоспособности.

Технические условия бывают общие и дополнительные. В общих технических условиях излагаются требования:

- к материалам, полуфабрикатам с указанием методов их приемки и испытания.

- к изготовлению деталей узлов и всего изделия в отношении способов резки, подготовки кромок под сварку, вальцовку, гибку и других подготовительных операций.

- к сборке, прихватке и приемам подгонки отдельных элементов узлов и всего изделия с указанием допусков по основным размерам и форме изделий.

- к качеству сварных швов методом их испытаний и устранению возможных дефектов разрешаемыми способами.

- к термической обработке отдельных узлов и всего изделия.

Дополнительные технические условия отражаются в сборочных и деталировочных чертежах.

1.1 Описание конструкции

Металлоконструкция «Коробка нижняя» предназначается для размещения на ней оборудования служащее поворотным механизмом. «Коробка нижняя» является объемной пространственной стальной листовой сварной конструкцией, по конструктивной форме относящейся к рамным конструкциям. Металлоконструкция «Нижней коробка» по условиям эксплуатации и в зависимости от напряжёно-деформированного состояния относятся к стойкам. Конструктивные элементы металлоконструкции «Нижней коробки» работают на сжатие и продольный изгиб. Металлоконструкция «Нижняя коробка» испытывает статические нагрузки от веса поворотного механизма и динамические - при его работе и движении кранового механизма. Требования к рамным конструкциям: жёсткость, точность расположения деталей, стабильность размеров, усталостная прочность. Требования к сварным швам - прочность при достаточной пластичности. Условия эксплуатации - открытый воздух и переменные температуры, среда работы - слабоагрессивная. Вывод: конструкция является ответственной.

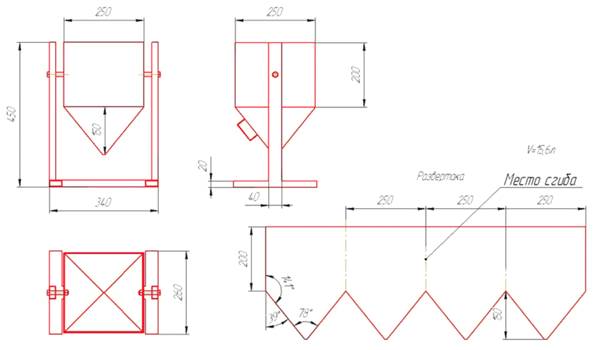

Рисунок 1 - Конструкция «Нижняя коробка»

Общий вес - 123.7 кг;

1.2 Требования к основному материалу

Металлопрокат, должен быть проверен с целью установления его полномерности. Вид поставки листового горячекатаного проката должен соответствовать ГОСТ 19903-74, технические условия - ГОСТ 19281 -73.

Отклонения от плоскостности на 1 м. длины проката, изготовляемого в листах, не должны превышать норм, указанных в ГОСТ 19903-74

По согласованию изготовителя с потребителем серповидность проката, изготовляемого влистах, не должна превышать 2 мм на 1 м длины.

По согласованию потребителя с изготовителем может устанавливаться другая предельная величина серповидности проката.

Резка листов должна проводиться под прямым углом. Косина реи и серповидность не должны выводить листы за номинальные размеры по ширине и длине.

Измерение толщины проката проводят:

а) на листах - на расстоянии не менее 100 мм от торцов и не менее 40 мм от кромок:

б) на рулонах - на расстоянии не менее 40 мм от кромок и не менее 2 м. от конца рулона.

Металлическая конструкция «Нижняя коробка автокрана» изготавливается из стали Ст3пс.

Сталь поставляется в виде листового проката по ГОСТ 19903-74, химический состав стали должен соответствовать ГОСТ 4543-71. Химический состав стали указан в таблице №1.1.

Порядок сборки и сварки (Сборка и сварка изделия по чертежу)

Изделие «Подкрановая балка» состоит из следующих деталей:

2. Балка нижняя- 1 шт.

3. Балка верхняя -1 шт.

1 Технологический процесс сборки и сварки изделия

1.1 Выбор свариваемого материала

Конструкция «Подкрановая балка» выполнена из стали марки СтЗ, это углеродистая сталь обыкновенного качества, выпускаемая по ГОСТЗ 80-72.

Сталь марки ВСтЗ достаточно однородна и относится к хорошо свариваемым сталям. Сталь данной марки сваривается без подогрева.

Химический состав стали:

| Марка стали | Углерод | Марганец | Кремний | Сера | Фосфор |

| СтЗ | 0.14-0.02 | 0.4-0.65 | 0.15-0.30 | Не более 0.05 | Не более 0.06 |

Механические свойства стали:

Для получения равноценных свойств металла шва и основного металла необходимо подобрать сварочные материалы, близкие по химическому составу и механическим свойствам к основному металлу.

Описание сварочного материала

Для сварки данной конструкции можно использовать полуавтоматическую сварку в среде защитных газов. В качестве защитного газа будем использовать смесь Аг/С02 и сварочную проволоку марки Св-08Г2С диаметром 1,6 мм Св-08Г2С, которая применяется для полуавтоматической сварки углеродистых и низколегированных сталей в среде защитных газов: С02, Аг/С02, Аг/С02/02.

Выбор сварочного оборудования

Так же при сварке данного изделия можно применять сварочный полуавтомат для сварки в среде защитных газов Sinnermig-403

Сварочный полуавтомат Sinnermig-403

| Напряжение питания | 3x380 В, 50 Гц |

| Сетевой предохранитель | 63 А |

| Номинальное потребление мощности | 23кВА |

| Коэффициент мощности 1 | 0,71 |

| Уровень защиты: источник питания | 1Р 23 |

| подающее устройство | 1Р 20 |

| Номинальный сварочный ток при ПН 100% | 400 А |

| Пределы регулирования тока сварки | 23 ,430 А |

| Вторичное напряжение холостого хода | 62 В |

| Диаметры стальных электродных проволок | 0,8; 1,0; 1,2; 1,6 мм |

| Скорость подачи электродной проволоки | 0,8 > 25 м / мин |

| Габаритные размеры: источника питания | 994 х 552 х 880 мм |

| подающего устройства | 706 х 272 х 424 мм |

| Масса источника питания | 105 кг |

| Масса подающего устройства | 18кг |

1.4 Выбор режима сварки

Режим сварки - это совокупность параметров, определяющих условия протекания процесса сварки, которая обеспечивает получение сварных соединений, заданных размеров, формы и качества.

Технология сборки и сварки конструкции

Бережное отношение к окружающей среде воспитывается в семье, а чистота будет, если устроить специальные контейнеры для мусора.Перед тем как приобрести материал и заняться изготовлением ”Урны” с помощью газовой сварки, необходимо точно определиться с их размерами и составить чертёж будущей конструкции.

Актуальность моей письменной работы заключается в том что урна представляет собой емкость, предназначенную для сбора мусора в общественных местах.И то что они используются для сбора и накопления мусора на улицах городов, площадях, в садово-парковых зонах, вблизи административных зданий, торговых центров, учебных учреждений, рынков и т.д. Кроме того, эти конструкции являются неотъемлемым атрибутом аэропортов, вокзалов, автовокзалов и других общественных мест.

Где практику проходил

Стоит отметить, что современные уличные урны предназначены не только для сбора мусора. Очень важно, чтобы эти конструкции были логическим дополнением экстерьера городских улиц. Поэтому большинство современных урн имеют достаточно привлекательный внешний вид. За счет этого данные конструкции являются не просто малопривлекательным бетонным изделием, а настоящим монументальным сооружением. Таким образом, в настоящее время урны имеют не только практическое значение, но и архитектурно-дизайнерское

Цель работы: описание разработки технологического процесса сварки урны

Задачи:

• изучить литературу, необходимую для выполнения данной работы.

• дать оценку современного состояния решаемой проблемы, основные и исходные данные для разработки письменной экзаменационной работы;

• представить анализ сварной конструкции, подлежащей к изготовлению;

• разработать требования, предъявляемые к сварной конструкции: материал, его обработка, виды сварочных материалов, способы контроля изделия, его сварных швов и испытание конструкции;

• разработать технологический процесс с расчетами режимов ручной дуговой сварки плавящимся электродом;

• представить расчет расхода материалов и расчета норм времени на сварочные работы;

• разработать мероприятия по соблюдению правил техники безопасности и требований электробезопасности и пожарной безопасности.

Технологический раздел

Описание конструкции

Урна-это обычная и обязательная вещь, которую мы порой не замечаем и редко о ней задумываемся. Но, обойтись без них просто невозможно. Они помогают поддержать город в чистоте, создавая позитивное восприятие улиц и это в свой очередь, позитивно сказывается на здоровье людей. Для этого необходим несложный инвентарь, который может изготовить сварщик.

Важной частью интерьера загородного дома является урна для мусора. Для придания дачному участку индивидуальности и оригинальности хозяева используют архитектурные постройки и самодельные украшения, зачастую забывая о мусорном баке – важной части их сада. Есть простые и понятные способы, как можно сделать урну своими руками, не только сэкономив на покупке мусорки, но и придав тем самым уникальности и ухоженности приусадебной территории.

Уличные урны, предназначенные для утилизации бытовых отходов жильцов загородного дома, бывают самых разных форм, моделей и конструкций. Первый шаг при самостоятельном изготовлении мусорки – выбор подходящей конструкции.

Распространенные модели контейнеров в зависимости от целей использования:

• открытые (устанавливают под навесами);

• закрытые (используют для избежания неприятного запаха);

• с пепельницей (для курящих);

• с навесом (для защиты мусора от гниения мусора);

• с несколькими ёмкостями (для раздельного сбора отходов).

По конструкционным особенностям выделяют следующие типы контейнеров:

• стационарные – емкость неподвижна, укреплена на поверхности;

• мобильные – чаша динамична и может опустошаться путем переворачивания, модель может быть снабжена колесиками и иметь малый вес.

Более простая модель стальной урны может быть изготовлена из цельного листа металла.

Выбор материала

Уличные урны изготавливают из различных материалов. Это может быть металл, дерево, чугун или пластик. Но самыми надежными и долговечными принято считать урны из нержавейки, то есть из стали со специальным покрытием. Такие урны не испытывают на себе влияние погодных условий, в том числе не ржавеют при контакте с водой или снегом, что позволяет использовать их на протяжении долгого времени, а многообразие различных вариантов урн дает возможность выбрать подходящие по дизайну и создать необходимый образ, используя такие урны в помещении или на улице.

Технология сборки и сварки конструкции

В технологию сварки и сборки входит:

• Зачиста металла от ржавчины (ели это не обходимо)

• Разметка металла для будушей резке

• Резка металла по разметкам

• Сварка всей конструкции

• Проверика качества шва

• Покраска (если это необходимо)

Сварочное оборудование

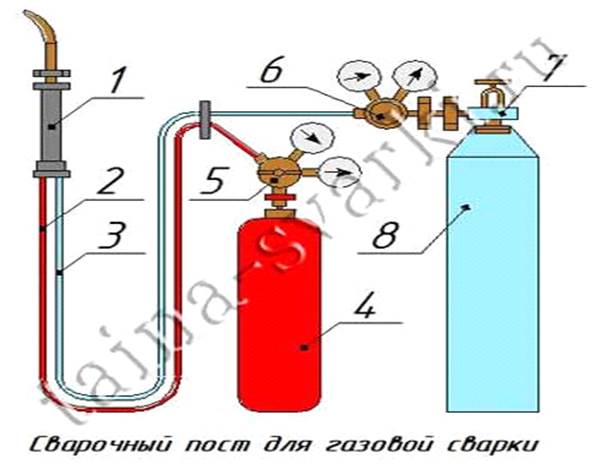

Рабочее место называется сварочным постом, служащим для выполнения сварных работ оборудованное всеми необходимыми для производства сварных работ сварочный пост укомплектован: источником питанья, электропроводом, а также различным инструментом. Сварочный пост для изготовления дровяной двухкомфорочной печи для летней кухни:

• Спецодежда

В системе профилактических мероприятий, направленных на обеспечение безопасных условий труда и снижение профессиональных отравлений и заболеваний, важную роль играют средства индивидуальной защиты (СИЗ) работающих на производстве. Их использование становится необходимым в тех случаях, когда возникают затруднения в обеспечении безопасности технологических процессов и производственного оборудования существующими техническими средствами и условия контакта работающих с факторами, вредными для здоровья.Сама сварочная работа показана на

Сварочная роба для сварщика нужна для:

• Для защиты сварщика от тепловых, световых, механических и других воздействий при сварке.

• Для защиты его от выделяющихся вредных аэрозолей и свечения дуги.

• Для защиты его от поражения электрическим током.

• Для защиты его от воздействий окружающей среды

• Маска для сварки

Маска для сварки,резки (рис.) применяются для предохранения глаз и кожи лица сварщика от вредного влияния ультрафиолетовых лучей и брызг расплавленного металла. Их изготовляют из лёгкого токонепроводящего материала (фибра, спецфанера). Масса щитка или маски не должна превышать 0,6 кг. За процессом сварки наблюдают через специальные стёкла. Тёмные стёкла - светофильтры марки Э-1 применяют при величине тока до 70А, Э-2 – при величине тока до 200А, Э-3 - при величине тока 400А и Э-4 - при величине тока больше 400А. Для предохранения от брызг металла светофильтры марки ТС-3 закрывают прозрачным стеклом. Для работы в монтажных условиях лучше применять каску-маску, которая также надёжно защищает голову и удобна в эксплуатации как в летнее, так и зимнее время.

• Краги

Краги – это особые термостойкие удлиненные перчатки для выполнения сварочных работ, изготовленные из определенного вида материала. Сварочные краги предназначены для того, чтобы защищать руки рабочего во время сварки. Они должны обладать определенными свойствами. По технике безопасности во время сварки на рабочем должна быть специальная одежда. Важным защитным элементом являются сварочные краги

• Огнестойкость. Это качество необходимо, чтобы защитить руки сварщика от искр и брызжущего расплавившегося металла.

• Термоустойчивость. Краги должны выдерживать высокую температуру, чтобы предохранить от возможных ожогов при нечаянных прикосновениях к поверхности детали, раскаленной во время сварки.

• Гигроскопичность. То есть неспособность впитывать воду и другие жидкости.

• Надежность. Краги должны обладать высокой прочностью, исключающей различные повреждения (рассечения, прокалывания и разрезы).

• Качественный пошив. От которого зависят долговечность перчаток и безопасность сварщика. Качество швов имеет большое значение, поскольку прочность и надежность изделия обеспечиваются только при использовании особых крепких нитей, устойчивых к высоким температурам и в то же время не повреждающих ткань в месте строчки.

• Износостойкость. Высокий показатель стойкости к износу и сопротивлению к трению влияет на длительность использования.

• Газовое оборудование

Газосварочные посты, как и посты для ручной дуговой сварки, классифицируется на подвижные и стационарный посты, в зависимости от их габаритов и мощности.Подвижные посты,в свою очередь, подразделяютя на переностные и подвижные.

Переностные:

Переносные сварочные посты для газовой сварки имеют самые маленькие габариты и массу, их можно переносить вручную. Такие посты предназначены для ремонтно-восстановительных сварочных работ.Преимущества переносных газосварочных постов заключается в том, что им не требуется постоянный источник газа.

Стационарные:

Для стационарных газосварочных постов не предусмотрена возможность их перемещения. Они имеют большие габариты и могут занимать достаточно обширную площадь (до нескольких квадратных метров). Такие посты используют в промышленных масштабах для выполнения большого объёма газосварочных работ.

• Горелки и резаки

Такая горелка выполняет роль смесителя газов для сварки, где происходит смешение ацетилена или пропана с кислородом с последующим возгоранием вне горелки (резака).

Особенностью этого оборудования является возможность регулировки подачи газов, что влияет на температуру пламени.Резаки применяются для резки металла, а горелки для газовой сварки – для соединения.

Последние в целом можно разделить следующим образом: большой, средней малой и микромалой мощности. Мощные предназначены для соединения металла значительной толщины (как правило до 11 мм), средней и малой – для бытовых и хозяйственных работ.Горелки для газовой сварки в основном предназначены для работы с ацетиленом (не считая кислород), резаки – пропана.

При сваривании металлической поверхности с помощью лазерной сварки весь процесс осуществляется лазерным лучом, который генерируется квантовым лазерным генератором.Чрезвычайно похожая на аргонную, плазменная сварка, происходит при помощи потока плазменной дуги.

Газовая горелка для сварки металла тоже состоит из компонентов: паяный ствол с вентилями для регулировки газа (отдельно вентиль для горючего газа и отдельный вентиль для кислорода), сварной наконечник (которых может быть несколько съемных).

Это оборудование предназначено для ручной работы, для непосредственного направления огня на объект сварки или резки, поэтому их делают удобными держать в руках

• Шланги (рукава)

Такой элемент оборудования для газовой сварки необходим для передачи газа, хранящегося в болонах (как минимум их должно быть два) к горелке.

В основном шланги для газовой сварки делаются из резины для обеспечения возможности гибкости.

Данные шланги должны быть относительно длинными, поскольку газовые болоны не всегда можно доставить непосредственно к объекту выполнения работ и они могут мешать таким работам.Также шланги должны быть прочными и выдерживать давление газа.

Например, работники жилищно-эксплуатационных контор при проведении сварочных работ на 5-м этаже квартирного дома болоны оставляют у подъезда, а на 5-й этаж тянут шланги.

Работники частных ремонтных фирм для проведения мелких сварочных работ в квартирах уже используют болоны малых объемов, которые меньше по весу, что позволяет подымать их непосредственно в квартиры.В таких случаях шланги могут быть небольшой длинны.

Шланги (рукава) для газовой сварки производятся из вулканизированной резины с прокладками из ткани. В случае использования керосина или бензина – применяется бензостойкая резина

• Газовый редуктор

Данный элемент сварочного оборудования устанавливается непосредственно на газовые болоны и служит своеобразным вентилем, которым понижают давление газа, поступающего в шланг и далее на резак (горелку).

Но при этом основная цель газового редуктора для сварки не снизить давление до нуля, а оптимизировать его.

Уровень такого давления отражается на датчиках. Их два: один показывает давление, другой – уровень наполнения болона

• Рулетка

Рулетка – инструмент для измерения длин в виде металлической или полотняной (лакированной) ленты с делениями, сворачиваемой в рулон в футляре или корпусе. Рулетки измерительные предназначены для измерения линейных размеров непосредственным сравнением со шкалой рулетки.

Длина шкалы рулетки может составлять 1, 2, 3, 5, 10, 20, 30, 50, 100 м. Шкала нанесена на один или оба края ленты. Шкалы могут наноситься на обе стороны ленты. Шкалы рулеток должны быть нанесены с миллиметровыми, сантиметровыми и метровыми интервалами. Начало шкалы, совпадает с торцом измерительной ленты, для рулеток с вытяжным кольцом длиной 10 м и более, изготовляют с началом шкалы, удаленным от торца не менее чем на 100 мм.

• Уголок для выполнения ровных углов

Угольник — чертёжный, слесарный, столярный инструмент для построения углов, обычно представляет собой прямоугольный треугольник с острыми углами 30° и 60° или по 45°. Является разновидностью линейки.

• Щётка по металлу

Металлические поверхности часто засоряются грязью, пылью, брызгами расплавленного металла. Чтобы продолжать работать с материалом, его очищают от скопившегося налета. Щетка по металлу — инструмент для очистки металлических поверхностей от загрязнений.

Металлические корщетки предназначены для выполнения различных задач:

• удаления заусенцев с торцов заготовок;

• шлифовки поверхностей из металла. удаления ржавчины, налета, присохшей грязи, окалин;

• очистки места сваривания.

• Молоток

Молоток — небольшой ударный ручной инструмент, применяемый для забивания гвоздей, разбивания предметов и других работ. В основном изготавливается из стали

• МАГНИТНЫЕ ФИКСАТОРЫ

Сварка, как и любой другой процесс создания, занимает немного времени, если сравнивать её с длительностью подготовки. Правильное расположение и закрепление необходимых элементов имеет большое значение, так как от этого зависит качество выполняемой работы. Для облегчения процессов как подготовки, так и самой сварки, были созданы специальные крепления.

Магнитный фиксатор (он же магнит для сварки, магнит уголок) — это небольшое приспособление для удобной фиксации деталей. Сварочные магниты обеспечивают достаточно точную стыковку, сравнимую с центраторами. Но при этом магнит гораздо меньше по размеру и удобнее в использовании. С их помощью можно выполнить стыковку своими руками.

• Мел для разметки под резку металл

Мел - это мягкий белый известняк, применяемый в химической, резиновой и других отраслях промышленности. || Кусок этого известняка, порошок, раствор его, употребляемые для письма, побелки, чистки и т. п.

• Линейка для ровной разметки

Линейка – это простейший измерительный инструмент, применяемый также для черчения, который представляет собой тонкую длинную пластину с нанесенной шкалой с отметками в миллиметрах, сантиметрах и метрах.

Контроль качества сварки

Контроль - это критически важная и сложная функция управления. Одна из важнейших особенностей контроля, которую следует учитывать в первую очередь, состоит в том, что контроль должен быть всеобъемлющим. Цель первых двух видов контроля — предупредить образование дефектов. С помощью третьего вида контроля устанавливают дефекты, определяют необходимые характеристики и свойства сварных соединений и конструкций.

1. Предварительный контроль для предупреждения брака. Этот вид контроля заключается в проверке марки и состава основного металла, качества электродной и присадочной проволоки, флюсов, кислорода, карбида, ацетилена. При предварительном контроле проверяют качество заготовки и сборки деталей под сварку, правильность сборочных приспособлений, состояние и работу контрольно-измерительных приборов, инструментов, квалификацию сварщиков. Предварительный контроль имеет важное значение как средство своевременного предупреждения брака и осуществляется в случае необходимости с помощью заводской лаборатории.

2. Контроль в процессе сварки состоит в систематической проверке исправности используемой сварочной аппаратуры и приспособлений. Кроме того, производится проверка правильности принятого режима сварки и соблюдения сварщиком установленной технологии процесса; контроль осуществляется мастером или контролером ОТК.

3. Контроль готового узла, детали или изделия выполняется контролерами ОТК или мастером. Этот вид контроля включает наружный осмотр и обмер швов, испытание на плотность (для швов сосудов), механические испытания сварных образцов, просвечивание швов, если таковое предусмотрено техническими условиями на сварку. Наиболее сложные операции данного вида контроля выполняются с привлечением заводской лаборатории.

Читайте также: