Технология сварки лазерной сварки

Обновлено: 05.07.2024

Алюминий (и его сплавы) как конструкционный материал обладает множеством достоинств. Он лёгкий, прочный, не поддаётся коррозии. Однако алюминий обладает и недостатком — он осень плохо сваривается. Существует технология, которая позволяет сваривать алюминиевые заготовки. Это лазерная сварка. Установки лазерной сварки сложные и достаточно дорогие. До недавнего времени использовались только в промышленных условиях. С расширением использования на рынке появились и доступные установки бытового класса.

Лазерная сварка алюминия

Технология лазерной сварки

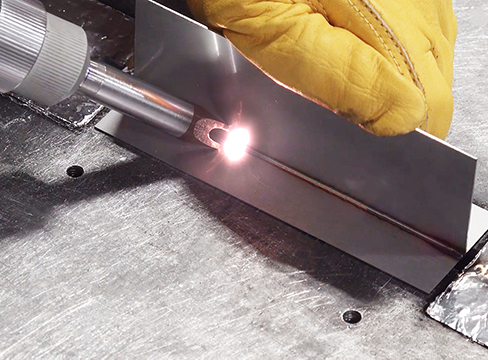

Технология лазерной сварки алюминия была разработана во второй половине XX века. Как только были созданы лазеры, способные к непрерывной работе, их сразу стали приспосабливать к сварным работам. Высокая энергия, которую несет узко фокусированный лазерный луч, позволяет нагреть ограниченную область на стыке двух заготовок, расплавить в ней металл. После прекращения нагрева металл кристаллизируется , соединяя две заготовки в одно целое. При постоянстве общего количества энергии, переносимой пучком, более узкая фокусировка позволяет добиться более высокой плотности энергетического потока. Соответственно повышается и температура нагрева.

Технология лазерного соединения алюминиевых сплавов и чистого алюминия позволяет работать без создания вакуума или атмосферы инертных газов. Требуется лишь провести механическую очистку сварочной зоны от окисные пленки, загрязнений или остатков лакокрасочных покрытий зоны. Обезжиривание позволяет удалить масложировые пятна и следы смазки.

Параметры лазерной сварки подбираются исходя из толщины заготовок, их пространственной конфигурации , величины сварочного зазора.

Если удается так подогнать заготовки, что сварочный зазор невелик, то использование присадочных материалов не требуется. Шовный материал образуется из оплавленных кромок соединяемых деталей.

Технология лазерной сварки

Технология позволяет варить практически в любом положении. Малая ширина сварочной ванны не позволяет расплаву вытекать даже при положении «снизу». Сварка производится в основном встык. Шов внахлест возможно только для очень тонких листовых материалов.

Условия и способы осуществления сварочного процесса

Алюминий и его сплавы обладают рядом физико –химических особенностей. В их числе:

- малый удельный вес;

- высокая прочность;

- сопротивляемость коррозии.

Это делает алюминий желанным для конструкторов материалом везде, где важен вес конструкции и ее коррозионная стойкость. Алюминий имеет и еще одну особенность- в нагретом создании он очень быстро окисляется. Окислы алюминия чрезвычайно тугоплавки ( более 2000 °С). При обычной сварке образование таких пленок, не разрушающихся при температуре плавления металла, препятствует сварке. Кроме того, оксидная пленка активно поглощает газы и водяные пары, порождая различные дефекты сварного шва.

Поэтому требуются принимать специальные меры для предотвращения попадания частиц окисных пленок в сварочную ванну. Для этого используют различные флюсы, атмосферу защитных газов, сварку в вакууме и т.д.

Параметры лазерной сварки внахлест

Лазерная сварка позволяет обойтись без всех этих усложняющих технологию и повышающих трудоемкость мероприятий.

Еще одной особенностью алюминия является его исключительно высокая теплопроводность.

Поэтому для сваривания алюминия требуется энергетические потоки с высокой плотностью. Обеспечение таких потоков в традиционных технологиях сваривания приводит к перегреву заготовок и их температурным деформациям. В результате перегрева происходит также изменение молекулярной структуры шва и околошовной области, приводящее к снижению прочности изделия.

Использование метода лазерной сварки, концентрирующего нагрев в очень узкой области, позволяет избегнуть и этих проблем.

Оборудование для проведения лазерной сварки алюминия

В состав установки лазерной сварки входят следующие основные узлы:

- Несущая рама, на которой крепятся все остальные узлы.

- Источник питания. Выдает высокое напряжение для питания генератора лазерного луча и низкое напряжение для питания механизма подачи заготовки и позиционирования головки.

- Генератор оптического излучения.

- Оптическая система фокусировки и направления луча в сварочную зону.

- Рабочий стол (для стационарных установок).

- Механизм подачи заготовки (для стационарных установок).

- Механизм перемещения сварочной головки.

Оборудование для лазерной сварки

Установки лазерной сварки включают в себя также системы промышленной безопасности, исключающие травмы обслуживающего персонала и повреждение материальных ценностей.

Аппараты лазерной сварки алюминия

Аппараты лазерной сварки алюминия могут функционировать в одном из двух режимов:

- Непрерывном. Используется непрерывное излучение лазера. Позволяет сваривать более толстые заготовки. Доступен на стационарных установках высокой мощности, с развитыми системами охлаждения.

- Импульсном. Сварка ведется серией последовательных импульсов, разогревающих алюминий до температуры плавления.

Аппараты также делятся на

- Стационарные. Обладают лазером большой мощности и способностью работать с заготовками определенных размеров, определяемых размерами рабочего стола.

- Мобильные. Установки меньшей мощности позволяют проводить сварку там, где это необходимо. Устанавливаются рядом с местом работ, лазерный луч передается по гибкому световоду. Позволяют варить в любом положении, включая положение «снизу».

Установка для лазерной сварки ЛТСК435-20

Кроме того, аппараты для сварки алюминия лазером различаются по типу и мощности используемого квантового генератора.

Типы лазеров

В настоящее время в аппаратах лазерной сварки алюминия применяются два основных типа лазеров:

Кроме того, проводятся исследования возможности применения для сварочных работ полупроводниковых лазерных генераторов. Промышленных образцов достаточной мощности пока не разработано.

Твердотельный

Установки с твердым активным телом развивают меньшую мощность по сравнению с газовыми и работают обычно в импульсном режиме. Принцип их работы следующий:

- Цилиндрическое активное тело, изготовленное из смеси окиси алюминия и ионизированного хрома , располагается внутри камеры. Торцы стержня отполированы и являются зеркалами. Одно из них полупроницаемое- свет может проходить через него при достижении определенной интенсивности пучка.

- Рядом с активным телом находится лампа накачки, периодически облучающая стержень импульсами света.

- Ионы хрома, входящие в состав стержня, переходят в активное состояние и переизлучает свет в продольном направлении.

- Импульсы светы, попеременно отражаясь от торцевых зеркал, увеличивают свою интенсивность, поскольку накачка продолжается.

- Когда интенсивность превышает определенный порог, световой импульс проходит через полупроницаемое зеркало и уходит в оптическую систему направления и фокусировки и через нее- в рабочую зону.

Длина волны таких аппаратов равна 0,69 микрона, мощность может достигать нескольких сотен ватт.

Газовый

Установки сварки алюминия лазером, использующие газообразное активное тело, конструктивно совпадают с твердотельными за исключением двух особенностей:

- Активное тело является заключенной в стеклянную колбу смесью углекислого газа, гелия и азота.

- Излучение возбуждается электрическим разрядом в газовой среде.

Зеркала (сплошное и полупроницаемое) на торцах колбы такие же, как в случае твердотельного лазера. Так же происходит усиление импульса и его проход в систему фокусировки.

Газовая смесь находится под давлением от 2 до 14 килопаскалей, в результате электрического разряда возбуждается световое излучение с длиной волны около десяти микрон.

Коэффициент полезного действия газовых установок доходит до 15%, мощность — до десятков киловатт.

Преимущества сварки лазером

Основные преимущества лазерного способа сварки заготовок из алюминия следующие:

- высокая производительность;

- низкая трудоемкость;

- отсутствие расходных сварочных материалов;

- нет необходимости в создании защитной атмосферы;

- возможность варить в любом положении;

- высокая точность сварки;

- минимальные температурные деформации;

- экологичность.

Одним из немногих недостатков метода при сварке алюминия является высока с сложность и стоимость оборудования. Недешево обходится и его обслуживание. Невысок и КПД.

Эффективность технологии

Расчет экономической эффективности использования лазерного способа сварки деталей из алюминия проводится в сравнении с традиционными технологиями сварочных работ.

Следует сравнивать не только цену покупки установок, но и совокупную стоимость владения ими, или сумма расходов за время эксплуатации, например, за год или пять лет- среднее время службы.

Лазерные установки проявляют свои преимущества в следующих условиях:

- большой объем работ;

- высокие требования к качеству сварного шва;

- возможность автоматизации процесса;

- малая толщина (до 1 см) свариваемых алюминиевых заготовок;

- высокие требования к загрязнению окружающей среды;

- доступность для найма высококвалифицированного персонала.

Результат лазерной сварки алюминия

Положительные особенности процесса лазерной сварки алюминия широко используются в производстве средств связи, аэрокосмической промышленности, производстве сложных промышленных установок, а также в оборонной индустрии. Расширение рынка ведет к снижению стоимости аппаратов, уже сегодня предлагаются модели бытового класса, доступные и домашним мастерам.

Системы лазерной сварки

Лазерная сварка – процесс, предполагающий соединение деталей при помощи лазерного излучения. На поверхности часть луча отражается, а часть проходит внутрь, что приводит к нагреву и плавлению материала, формированию сварного шва.

Принцип работы лазерной сварки

Лазерная сварка – процесс, предполагающий соединение деталей при помощи лазерного излучения. На поверхности часть луча отражается, а часть проходит внутрь, что приводит к нагреву и плавлению материала, формированию сварного шва. В результате получается прочное соединение. Луч, сгенерированный квантовым лазерным генератором, попадает в фокусировочную систему установки, где перераспределяется в пучок меньшего сечения. По концентрации энергии воздействие лазера в десятки раз превосходит другие источники тепла (около 10^6 Вт/см2). Она позволяет соединять материалы толщиной от пары микрометров и до нескольких сантиметров.

Особенности лазерной сварки

Технология используется при работах с титаном, титановых, алюминиевых, магниевых сплавов, разных марок стали. Лазерный луч обладает точной направленностью, что выгодно выделяет его на фоне пучка света. Это обусловлено тем, что он монохроматичен и когерентен. Лазер сосредотачивает всю тепловую мощность, которая потребуется при соединении деталей непосредственно в пятно малого диаметра в месте обработки. Такие особенности лазерной сварки позволяют соединять элементы практически незаметным швом.

Работы не требуют наличия вакуума и могут выполняться в атмосфере. Зачастую защита сварочной ванны выполняется аргоном. Но этот газ при взаимодействии с металлами и лазером вызывает не только расплав металла, то и его испарение. В результате луч может экранировать, уходя от заданной траектории, заметно снижая точность и качество шва. Исключить такой процесс помогает дополнительная подача в рабочую область гелия. Этот газ подавляет потенциальное плазмообразование, предотвращая улетучивание металла. В результате лазерная сварка, описание процесса которой мы только что привели, позволяет получать идеально тонкий, ровный шов. Процесс автоматизирован и может проходить как с частичным, так и со сквозным проплавлением.

Виды и режимы лазерной сварки

Лазерная сварка предполагает получение двух разновидностей сварочного соединения: шовное и точечное. Установки промышленного уровня способны генерировать непрерывные и импульсные лучи. Первые применяются для получения как точечных, так и шовных соединений. При помощи импульсного излучения получают только точечные швы. При этом скорость работ пропорциональна частоте генерируемых лазером импульсов. Точечная технология получила распространение при соединении тонких металлических элементов и реализуется вручную. Шовная преимущественно выполняется аппаратным методом и позволяет формировать глубокие сварные соединения.

Исходя из используемого оборудования и материалов сварка лазером металла бывает:

- Твердотельной.

- Газовой.

- Гибридной.

Твердотельная

В твердотельных лазерах активным элементом являются стекло или алюмоиттриевый гранат с добавлением неодима, рубина. Их работа активизируется под воздействием светового потока, излучаемого криптоновыми светильниками повышенной мощности. Предусмотрена возможность работы таких лазеров как в непрерывном, так и в импульсном режиме. В настоящее время наиболее популярны волоконные лазерные источники. Они обладают высокой мощностью и просты в эксплуатации.

Газовая

Здесь используют газовые смеси. Это соединения азота, гелия, углекислого газа. Смесь подается в рабочую область под давлением 2,6-13 кПа. Активизируются действующие вещества электрическим разрядом. Гелий и азот гарантируют стабильную передачу энергии частичкам углекислого газа, обеспечивая оптимальные условия для поддержания горения разряда.

Гибридная

Гибридная технология получения сварных швов объединяет дуговую сварку – сварку металлическим электродом в активном газе или в инертном газе с лазерной сваркой. При этом увеличивается подводимая тепловая мощность, что позволяет осуществлять сварку высокопрочных сталей, невыполнимую другими методами.

Преимущества и недостатки технологии

Лазерная сварка, как и другие технологии, имеет преимущества и недостатки.

К достоинствам сварки лазером относят:

- Есть возможность дозировать поток энергии, подаваемого в рабочую зону. Диапазон регулировки достаточно широкий. Такая особенность позволяет получать качественные сварные соединения деталей разной толщины и конфигурации.

- Большая глубина оплавления при минимальном горизонтальном распространении термического повреждения. Эта особенность технологии позволяет использовать ее при работах с очень мелкими деталями, в частности в радиотехнике.

- Возможность использования для получения сварных швов в труднодоступных местах. Это достигается системой зеркал, способных управлять лазерным лучом, меняя его направление. Эта технология широко используется при работах на подземных или подводных коммуникациях. Внутрь трубопровода помещается специальный постамент, а управление процессом идет извне при помощи радиопередатчика.

- Высокая точность и качество работ. Отклонения от допустимых размеров минимальные при соединении как мелких, так и крупногабаритных деталей. Сварка выполняется без правок и не требует финишной механической обработки. Процесс сопровождается минимальными температурными поводками и короблением материала.

- Высокая эффективность и скорость работ. Сварной шов стального листа толщиной 20 мм выполняется со скоростью 100 м/час и за 1 подход. Для сравнения: аналогичный шов с использованием электрической дуговой сварки делают со скоростью 15 м/час за 5-8 подходов.

- Экологическая чистота процесса. При работах не выделяется никаких опасных веществ, способных нанести вред человеку или окружающей среде.

Из недостатков отмечают невысокий КПД. Работы требуют высокой квалификации персонала.

Применение сварки лазером

Сваривать лазерным лучом можно детали разных габаритов, но наибольшее применение технология получила при работах с материалами небольшой и средней толщины: 5-10 мм. Область использования данного вида сварки:

- соединение деталей, форма и размеры которых не должны существенно меняться в процессе;

- изготовление крупный конструкций невысокой жесткости при наличии швов в труднодоступных местах;

- при работах с трудносвариваемыми элементами, разнородными материалами; соединение тонких пластин, пленок, проводов и других легко деформирующихся деталей;

- в работах с материалами, хорошо проводящими тепло.

Наибольшее распространение технология сварки лазером получила при производстве электронных изделий, в радиоэлектронике, приборостроении, машиностроении, часовом приборостроении, медицине, механике и пр.

Компания «ЛЛС» предлагает оборудование для лазерной сварки по хорошим ценам и с надежными гарантиями. А это залог высокого качества выполненных работ. За уточнением деталей сотрудничества обращайтесь к менеджерам по телефону или через онлайн-форму.

Лазерная сварка нержавеющей стали

Нержавеющая сталь – один из наиболее высокотехнологичный материалов. Он пользуется повышенным спросом на многих промышленных предприятиях. Но этот металл отличается повышенной текучестью. Это основная сложность в процессе его обработки и сварки, в частности. При применении классических методов соединения заготовок, швы формируются достаточно плохо. В процессе эксплуатации они нередко расходятся. Решить такие проблемы позволила лазерная сварка нержавейки. Этим методом формируют аккуратный, узкий, качественный шов с глубоким проваром, способный в последующем выдерживать повышенные нагрузки.

Технология лазерной сварки нержавеющей стали

Работы по свариванию нержавеющей стали лазером начинаются с подготовки обрабатываемой поверхности. Заготовки тщательно очищаются от загрязнений: пыли, масла и других сторонних компонентов. Особое внимание уделяется кромкам: от их чистоты зависит прочность будущего сварного соединения. Далее работы выполняются в следующей последовательности:

- Правильное выставление стыков. При лазерном сваривании нержавейки нахлест деталей не нужен. Достаточно обеспечить плотное прилегание кромок друг к другу.

- Закрепление заготовки. Следует обеспечить плотную фиксацию, чтобы в процессе сварки края не разошлись. Так удастся обеспечить высокую точность работ. Для этого предусмотрены специальные каркасы. В ряде случаев изготавливают специальные кондуктора, если позволяет толщина металла.

- Задание требуемого режима работ. Выполняется оператором, исходя из толщины обрабатываемого материала, формы заготовки и других особенностей.

- Сваривание. При помощи оптической системы луч лазера заданной мощности направляется строго в место стыка. Под воздействием высокой тепловой энергии металл точечно нагревается до температуры плавления, создает большую ванну расплава. Лазер проходит заготовку, формируя прочный шов. Дополнительная обработка не требуется.

Работы могут выполняться автоматически под управлением программного комплекса. Это исключает человеческий фактор: повышает скорость сварки, минимизирует вероятность брака, повышает точность.

Преимущества и недостатки

К преимуществам, которыми наделена лазерная сварка нержавеющей стали отнести:

- высокую точность соединения заготовок;

- возможность выполнять швы сложной пространственной конфигурации;

- высокое качество соединения плохо свариваемых деталей;

- отсутствие деформации заготовок: лазер воздействует на поверхность точечно и бесконтактно;

- создание абсолютно герметичного шва;

- высокая скорость выполнения работ, что особенно актуально при решении производственных задач;

- требуется минимальная предварительная подготовка соединяемых заготовок (предполагает строгое соблюдение требований);

- высокая производительность процесса;

- безопасность технологического процесса: исключается вероятность взрыва;

- минимизация человеческого фактора.

Но, наряду с преимуществами, лазерное сваривание нержавейки имеет и свои недостатки. В частности, требуется задание четких настроек и регулировка параметров под особенности каждого процесса: к квалификации персонала предъявляются достаточно высокие требования. Есть ограничения и по толщине материала. Лазерная сварка хорошо зарекомендовала себя при соединении листового металла, в то время как большая толщина проваривается с трудом. На толщинах более 15 мм рекомендуется использовать гибридные методы лазерной сварки.

Области применения

Сварка лазером нержавейки нашла применение в различных отраслях промышленности. Ее используют при производстве приборов, в микроэлектронике, изготовлении деталей сложной пространственной конфигурации. Незаменима она и при производстве резервуаров разных форм, размеров, в том числе и для предприятий пищевой, химической отрасли. С ее помощью изготавливают инструменты, трубопроводную продукцию и пр. Благодаря способности формировать очень тонкие и точные швы, технология стала востребованной при ремонте оправ очков, в ювелирном деле. Технологию можно использовать везде, где требуется обеспечить прочное и качественное соединение нержавеющей стали.

Оборудование для сварки лазером нержавейки

Для сварки нержавеющей стали преимущественно применяется газовые, твердотельные и волоконные лазеры. Между собой они отличаются способом генерирования излучения. Так, в волоконных источниках генерациях происходит на легированных нитях оптоволокна с накачкой лазерными диодами В твердотельных моделях разряд генерируется преимущественно на искусственных кристаллах, например, используется алюмоиттриевый гранат, легированный неодимом.В волоконных источниках генерациях происходит на легированных нитях оптоволокна с накачкой лазерными диодами. Еще оборудование отличается длиной излучаемой волны, что непосредственно влияет на эффективность взаимодействия излучения с веществом. Также у источников с различной активной средой будет отличаться КПД, ресурс работы, длительность импульса, порядок цен.

Новое слово в сварке нержавейки принесли IPG Photonics. Их система лазерной ручной сварки LightWELD 1500 компактна, при этом позволяет сваривать листы до 10 мм толщиной при двусторонней сварке. При этом используется надежный волоконный источник с воздушным охлаждением.

Роботизированная лазерная сварка является одним из наиболее технически совершенных видов сварки. Её применение охватывает широкий спектр отраслей промышленности - от аэрокосмической до ювелирной. Решение на основе робота может быть реализовано в виде отдельного роботизированного модуля или полностью автоматизированной линии с применением других технологий соединения. Все больше производителей предпочитают использовать лазерную сварку вместо традиционных технологий благодаря низким затратам, повышенной эффективности и хорошей воспроизводимости, которые не могут быть достигнуты традиционными методами. Лазерные сварочные системы стали предпочтительным сварочным решением для обрабатывающей промышленности..

Все эти станки есть в продаже компании АО «ЛЛС». Оборудование новое, сертифицированное и на него распространяются гарантии производителя. Чтобы подобрать правильную модель, надо учесть особенности предстоящих работ. Если на этапе подбора возникнут сложности, обратитесь за профессиональной консультацией к специалистам компании. Они помогут подобрать лучшие модели из каталога товаров под предстоящие работы. Товары доставляются по Москве, Санкт-Петербургу и в другие регионы РФ, страны Таможенного Союза. Для получения и оформления заказов свяжитесь с менеджерами компании по телефону или через онлайн-форму.

Технологии для улучшения качества лазерной сварки

В данной статье представлен обзор на технологию сварки Brightline, в которой используется оптическое волокно 2 в 1, состоящее из волокна с сердцевиной и волокна с наружным кольцом. Благодаря таким особенностям структуры два луча лазера накладываются на друг друга в области обработки.

Рис 1. Схема технологии сварки Brightline

Оптоволоконная технология 2 в 1

В процессе сварки с глубоким проплавлением металл поглощает тепло лазера, плавится и испаряется, образуя пар c высоким давлением на дне микроотверстия. Пар выбрасывается снизу, вызывая потерю материала. Весь процесс похож на процесс кипячения воды в домашних условиях. В случае использования новой технологии излучение от внешнего кольца волокна создает большой «буфер» вокруг места обработки, позволяя выходить пару под высоким давлением. Внешний луч помогает достичь более стабильного процесса сварки с глубоким проплавлением.

Более того, внешний кольцевой пучок меняет направление потока расплавленного металла: он отклоняется в сторону под действием импульса внешнего пучка.

Рис 2. Изменение ванны расплава под действием внутреннего и внешнего световых пучков

Режим “Wobble”

Для некоторых процессов стыковой сварки и сварки внахлест из-за зазора между деталями и отсутствия заполняющего материала, лазерная сварка вдоль линии зазора может быть неэффективна. В таких случаях используется режим Wobble.

Режим Wobble (колебание луча) - наложение прямолинейного движения вверх и вниз перпендикулярно сварному шву. Таким образом, луч при сварке идет по спирали, увеличивая площадь расплавленной ванны. Это позволяет заполнить зазор для осуществления сварки.

Еще одним преимуществом использования данного режима является то, что он может компенсировать погрешность размеров деталей, уменьшить пористость, повысить эстетические характеристики сварного шва и стабильность процесса сварки.

Рис. 3. Схема движения луча при режиме Wobble

Применение технологии Brightline в сочетании с режимом Wobble помогает значительно повысить стабильность процесса сварки с глубоким проплавлением, улучшить свариваемость сплавов алюминия и высокопрочной стали, а также избежать микротрещин. На рисунках ниже показано влияние сварки алюминиевого сплава серии 6xxx в трех условиях: формирование луча, колебание луча, а также формирование и колебание луча.

Рис.4. Пример сварных швов с технологией Brightline и режимом Wobble соцсети

АО «ЛЛС» является официальным дистрибьютором компании WSX на территории Российской Федерации и стран Таможенного Союза, и предлагает наиболее выгодные условия поставки продукции, полную техническую поддержку, а также поставку образцов.

Читайте также: