Технология сварки магистральных газопроводов

Обновлено: 19.05.2024

В статье рассмотрены классы нефте- и нефтепродуктопроводов, представлена классификация труб для магистральных нефтепроводов, описан процесс сварки магистрального трубопровода для транспортировки нефти и нефтепродуктов в суровых климатических условиях стандартными способами сварки, выявлены достоинства и недостатки данных способов. Рассмотрены современные способы сварки нефте- и газопроводов, изучены возможности применения технологии гибридной лазерно-дуговой сварки нефтепроводов из конструкционных легированных сталей, определены ее преимущества, определены факторы, сдерживающие широкое применение данной технологии. Рассмотрена технология гибридной лазерно-дуговой сварки швов толстостенных трубных заготовок, с одновременным использованием двух лазерных лучей со стороны наружной поверхности стыка кромок трубной заготовки. Выделены особенности, способствующие повышению качества сварного соединения при выполнении сварки с использованием двух лазерных лучей, также определены недостатки данного вида сварки.. Представлена автоматизированная комбинированная технология сварки корневого слоя шва посредством перехода со способа с механизированной сварки плавящимся электродом в среде активных газов в стандартную заводскую разделку кромок труб на автоматическую сварку проволокой сплошного сечения в защитном газе в специальную зауженную разделку кромок труб, собранных со «слепым» зазором, способствующая повышению механических свойств сварных швов, улучшению качества сварного соединения, что подтверждено внедрением данной технологии при сварке трубопроводов.

4. Каи?тель С. Технологии гибридной лазерно-дуговой сварки кольцевых швов на магистральных трубопроводах // Автоматическая сварка. 2014. № 4. С. 37–43.

5. Федоров М.А., Котлов А.О., Черняев А.А., Романцов А.И. Способ гибридной лазерно-дуговой сварки продольного шва трубы // Патент РФ № 2637035. Патентообладатель ПАО «Челябинский трубопрокатный завод». 2017.

6. Татаринов Е.А. Новая комбинированная технология автоматической сварки неповоротных стыков труб магистрального газопровода // Известия ТулГУ. Технические науки. 2014. Вып. 11. Ч. 17. С. 74–84.

7. Технологическая инструкция ОАО «Газпром» по автоматической сварке проволокой сплошного сечения в углекислом газе методом STT корневого слоя шва и порошковой проволокой в защитных газах заполняющих и облицовочного слоев шва сварочными головками М-300С в специальную зауженную разделку кромок неповоротных кольцевых стыковых соединении?. ОАО «Газпром», 2012. 26 с.

В настоящее время одним из лидеров мирового нефтяного рынка является Россия. По всей территории страны расположены малые, средние, крупные месторождения, поэтому актуален вопрос транспортировки нефтепродуктов. Для перекачки нефти и различных нефтепродуктов трубопроводный вид транспортировки является наиболее выгодным. Многие трубопроводы России были проложены в сложных природно-климатических условиях. Можно выделить ряд преимуществ трубопроводного транспорта нефти и нефтепродуктов: низкие операционные издержки; низкая себестоимость перекачки; допустимость перекачки сразу нескольких сортов нефтепродуктов; малые потери нефтепродуктов при перекачке; бесперебойные поставки, вне зависимости от климатических условий и т.д. Более 90 % нефти, добываемой в стране, проходит по трубопроводам. Добывающие скважины соединены с нефтепромысловой инфраструктурой нефтепроводами [1]. Процесс строительства нефте/газопроводов характеризуется большими капитальными вложениями, снижению которых способствуют применение инновационных технологий, новых технических решений, привлечение высококвалифицированных кадров.

Методы исследования: теоретические (изучение, анализ и синтез литературы по рассматриваемой проблеме; анализ предмета исследования; обобщение результатов исследования); эмпирические (изучение нормативных документов, анализ документации, анализ результатов механических испытаний; экспериментальные (механические испытания сварных соединений).

Результаты исследования и их обсуждение

Трубопроводы классифицируют на нефтепроводы для перекачки нефти и нефтепродуктопроводы, а также для перекачки дизельного топлива, бензина, мазута и т.д. Способы сварки нефтепроводов: термические виды сварки (дуговую, под слоем флюса, плазменную, газовую, лазерную и другие), термомеханические (контактная сварка с магнитоуправляемой дугой), специальные способы. Во всех пространственных положениях сваривают трубы посредством дуговой сварки. При ручной сварке скорость движения электрода по диаметру стыка достигает 20 м/ч, в автоматизированном режиме – 60 м/ч [1]. Монтаж секций, состоящих из двух и более труб больших диаметров, производят посредством механизированной сварки. Наибольшее применение нашли автоматическая сварка под флюсом, сварка порошковой проволокой. При соединении труб малого диаметра применяют автоматическую сварку с магнитоуправляемой дугой, называемую дугоконтактной. Действие магнитного поля вдоль кромок стыкуемых труб вызывает высокоскоростное вращение дуги, способствующее нагреванию соединяемых кромок. Сварка ведется в автоматическом режиме по заданному алгоритму с беспрерывным оплавлением кромок трубы [2].

До проведения монтажных работ трубы и комплектующие элементы проверяются на соответствие параметров с данными технических условий, все соединяющие изделия должны подходить по форме к концам труб. Для изготовления магистральных нефтепроводов с завода трубы поставляют с разделанными кромками для выполнения дуговой сварки. Перед сборкой трубы очищают от внешних загрязнений, кромки труб и примыкающие к ним части (более чем на 1 см) зачищают до металлического блеска.

При сборке труб следят за перпендикулярностью трубопроводных осей со стыками, допустимое отклонение не более 2 мм, контролируют равномерность зазора по всему периметру соединения. При помощи специальных центраторов производят сборку труб, при этом между диаметрами свариваемых труб допускается зазор не больше 1 см.

Предварительный подогрев применяют для регулирования термического цикла сварки, избежания образования холодных трещин (особенно для низколегированных сталей с эквивалентом углерода 0,43 % и выше). Подогрев производят специальными устройствами, равномерно нагревая кромки на ширину около 7,5 см влево и вправо от шва по всей длине [3]. Сварку трубопроводов производят встык. Процесс сварки ведется в направлении снизу вверх с поперечными колебательными движениями электродов, амплитуда колебаний определяется расстоянием, которое разделяет стык частей труб.

Добиться более глубокого провара корня шва, повысить плотность сварного шва позволяет ручная дуговая сварка, производимая в 2–4 слоя. Первый накладываемый слой, обеспечивающий провар корня стыка, имеет вогнутую поверхность. Последующие слои накладываются на предыдущие, перекрывая их, сплавляясь с кромками стыка. Последним выполняют облицовочный слой, он обеспечивает плавный переход к основному металлу, имеет мелкочешуйчатую поверхность, выполняет декоративную функцию. Поточно-расчлененный способ сварки труб предполагает, что каждый сварщик обрабатывает отдельный участок шва. Если в работе задействованы два сварщика, то сварка производится снизу вверх, от начала в противоположных направлениях вдоль периметра.

Процесс сварки сопровождается образованием усиления шва, называемым гратом, который препятствует изоляции снаружи и проходимости внутри трубопровода. После сварки грат удаляют при помощи гратоснимателя [4]. При ручной дуговой сварке замедление темпов строительства магистрали обусловлено невысокой скоростью процесса. Время сооружения трубопроводов сокращается за счет использования не отдельных труб, а секций, сваренных автоматической сваркой под флюсом или сваркой встык оплавлением в заводских условиях. В современных условиях при строительстве магистральных нефтепроводов текущий участок делится на 10–20 отрезков, бригады начинают работу на расстоянии 1 км друг от друга, что способствует достижению скорости укладки 5–6 км в день. Качество сварных швов предварительно проверяется визуально-измерительными методами, после чего используют радиационный или ультразвуковой контроль. Завершающим этапом укладки участков нефтепровода является его испытание на герметичность.

При сооружении магистральных нефтепроводов для избежания разрушения под действием ударной волны, устанавливается система сглаживания волн давления (СВД), которая защищает трубопровод и обеспечивает минимизацию сброса рабочей жидкости.

Для защиты от почвенной и атмосферной коррозии трубопровода используются следующие методы: пассивные – изоляционные покрытия на основе битумных мастик, эпоксидного праймера, полимерных липких лент и др.; активные – электрохимическая защита катодной поляризацией трубопроводов. В настоящее время используют изолирующие монолитные муфты [4].

Для повышения эффективности процесса строительства нефтепроводов уделяется большое внимание исследованиям новых технологий сварки труб. При этом акцент делается на сокращение количества проходов в процессе сварки, следовательно, увеличение скорости сварки. Перспективным направлением в развитии сварочных технологий является лазерная сварка. Широкое внедрение данного способа сдерживается высокими требованиями к качеству подготовки свариваемых кромок. Гибридная лазерно-дуговая сварка позволяет снизить данные требования [3]. Гибридная лазерно-дуговая сварка предусматривает одновременное действие сварочной дуги и лазерного излучения с целью формирования сварочной ванны. Процесс может осуществляться неплавящимся или плавящимся электродом. Подогрев металла и расплавление его верхнего слоя осуществляется посредством электрической дуги, что способствует созданию широкого шва, заполняющего зазоры; лазерный луч осуществляет глубокое проплавление металла .Данный способ сварки позволяет применять в северных условиях для сварки нефтепроводов конструкционные легированные стали, имеющие высокие механические свойства. Первоначально эксперимент по сварке кольцевых швов трубопровода проводился компанией «Gullco». Оптоволоконный лазер использовался как источник лазерного излучения. Лазер мощностью 4,5 кВт использовался при высоте притупления до 6 мм, а при большей высоте притупления – лазер SLV Mecklenburg – Vorpommern мощностью 10 кВт [5].

В процессе проведения эксперимента определены распределения твердости в шве, наибольшая твердость зафиксирована в корне шва, что позволило проводить заварку корневого шва без перекрывающего прохода. В процессе испытаний сваренных трубных соединений их располагали и фиксировали в различных положениях, что позволило определить значения допусков, характерных при строительстве трубопроводов. Для контроля качества сварных швов применяли ультразвуковой контроль, результаты которого подтверждают перспективность применения гибридной технологии при сварке нефтепроводов в суровых климатических условиях. Для сварки нефтепроводов посредством гибридной лазерно-дуговой технологии неповоротных применяют мобильные технологические комплексы, базирующиеся на модернизированный сварочный трактор комплексы включают: лазерно-дуговой модуль (волоконный лазер с лазерной головкой), систему наведения на шов, механизм подачи электродной проволоки, инвертор – в качестве дугового источника.

Экономическая эффективность при внедрении данной технологии обусловлена: повышением производительности, автоматизацией процесса, повышением качества сварного шва, уменьшением затрат на производство. Следует отметить, что внедрение технологии лазерной сварки сдерживается высокими требованиями к подготовке свариваемых кромок. Гибридная лазерно-дуговая сварка позволяет снижению требовании? к подготовке свариваемых кромок, что в настоящее время сдерживает внедрение технологии лазерной сварки при сварке нефтепроводов.

Лазерно-дуговая сварки не лишена недостатков, а именно: возрастание поперечных размеров сварного шва способствует перегреву основного металла; увеличение давления дуги на сварочную ванну, что обусловлено увеличением величины погонной энергии, для обеспечения проплавляющей способности гибридного теплового источника, в сравнении с лазерной сваркой. В процессе сварки возникают характерные дефекты, такие как подрезы с одной или двух сторон верхнего валика, внутренние поры, провисание швов. Устранение данных недостатков возможно при одновременной модуляции дуги плавящегося электрода и лазерного излучения. Дополнительно происходит сужение сварного шва (0,87 – коэффициент формы шва), а также измельчение дендридной структуры шва [4].

Гибридную лазерно-дуговую сварку возможно использовать для выполнения продольного шва толстостенных трубных заготовок как с максимально допустимым зазором, так и с зазором превышающим допустимое значение, при этом обеспечивается повышение качества сварного шва. При этом для сварки шва толстостенных трубных заготовок используют размещение одновременно двух лазерных лучей со стороны наружной поверхности стыка кромок трубной заготовки. Лазерные лучи направляют в расфокусированном состоянии на противоположные по отношению к ним кромки стыка трубной заготовки. Это становится возможным, когда области распространения лучей не пересекаются и расположены на максимально близком расстоянии, которое выбирается исходя из условий возможности осуществления процесса сварки. Лазерные лучи перекрещиваются в зоне участков с наименьшим диаметром каждого луча, в результате происходит суммирование энергии лазерного излучения. Одинаковый угол установки лазерных лучей относительно вертикали способствует оплавлению кромок трубной заготовки и формированию сварного шва.

В зону сварки подают присадочную проволоку, расплавляемую в защитной среде электрической дугой, с образованием единой сварочной ванны, В качестве защитной среды сварочной ванны используют газ или смесь газов, например аргон и двуокись углерода. Электрическую дугу располагают позади лучей для заполнения разделки кромок трубной заготовки. Оси лучей располагают в одной плоскости, перпендикулярной направлению сварки, и под равными углами от вертикальной оси с пересечением их в области фокуса. Фокус располагают выше поверхности обрабатываемой заготовки, а области расфокусировки – с обеспечением попадания луча на соответствующую противоположную кромку стыка. Сварка шва выполняется за один проход, что способствует снижению энерго- и трудозатрат [4].

Наиболее распространенные технологии сварки газопроводов, а именно автоматическая сварка проволокой сплошного сечения в защитных газах, комбинированная технология, предусматривающая сварку корневого шва механизированной сваркой плавящимся электродом в среде активных газов с последующим заполнением разделки порошковой проволокой автоматической сваркой в среде защитных газов, не всегда способны учитывать особенности строительства газопроводов из стали высокого класса прочности, большой проектной мощности, с использованием труб большого диаметра, из металла большой толщины (более 25 мм). Следует учитывать и стоимость комплекса оборудования для данных способов сварки.

Технология выполнения неповоротных стыков труб автоматической сваркой проволокой сплошного сечения в защитном газе в специальную зауженную разделку кромок труб, собранных со «слепым» зазором [6], способствует получению качественных сварных соединений при использовании не столь дорогостоящего оборудования. Данная технология способствует: уменьшению времени сборки стыка; уменьшению времени на сварку; уменьшению количества заполняющих слоев, сведение к минимуму применения валиковой сварки, способствует повышению качества.

Преимущества технологии: автоматизация процесса; умеренная стоимость оборудования (по сравнению с полностью автоматическими комплексами); легкость обучения (переобучения) сварщиков-операторов; снижение времени сборки и сварки стыка; за счет уменьшения площади сечения разделки происходит уменьшение объема наплавленного металла; экономия сварочных материалов; высокие механические свойства сварных соединении? [6]. Сварка корневого слоя шва производится в среде активных газов, дальнейшее заполнение разделки шва осуществляется порошковой проволокой посредством автоматической сварки в защитных газах. Это способствует тому, что нормативное смещение кромок не более 3 мм, совершенствуется геометрия свариваемых кромок труб, уменьшается ширина облицовочного слоя шва, производится полное проплавление свариваемых кромок, при этом высота обратного валика составляет 0–3 мм. Корневой слой формируется высотой 4–5 мм, шириной 3–6 мм.

Механические испытания сварных соединении? позволяют сделать вывод, что данная технология способствует получению высоких механических свойств сварных соединении?, а именно повышению ударной вязкости (таблица) [6].

Результаты сравнительных испытании? механических свойств сварных соединении?, выполненных на стыках труб Ø1420 мм х 25,8 мм из стали класса прочности К60

Механизированная сварка плавящимся электродом в среде активных газов корневого слоя шва с последующим заполнением разделки автоматической сваркой порошковой проволокой в защитных газах

Комбинированная технология сварки корневого слоя шва в автоматическом режиме проволокой сплошного сечения в углекислом газе и сварки заполняющих и облицовочного слоев шва порошковой проволокой в защитных газах

Технология сварки магистральных газопроводов

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

ТРУБОПРОВОДЫ МАГИСТРАЛЬНЫЕ И ПРОМЫСЛОВЫЕ СТАЛЬНЫЕ ДЛЯ НЕФТИ И ГАЗА

Монтажные работы. Сварка и контроль ее выполнения

Main pipelines and field pipelines from steel for oil and gas. Assembling. Welding and testing

Дата введения 2019-03-20

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - Ассоциация "Национальное объединение строителей" (НОСТРОЙ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Введение

Настоящий свод правил разработан Ассоциацией "Национальное объединение строителей" (НОСТРОЙ) при участии канд. техн. наук М.З.Шейнкина, Е.В.Лопатина, М.Н.Кагановича, Е.А.Фоминой.

1 Область применения

1.1 Настоящий свод правил распространяется на промысловые и магистральные стальные трубопроводы и устанавливает основные требования к выполнению сварочных работ, контролю качества сварных соединений при строительстве, реконструкции, капитальном ремонте и проведении строительного контроля за качеством строительно-монтажных работ на линейной части магистральных трубопроводов всех категорий согласно СП 86.13330 для нефти, нефтепродуктов и газа диаметрами до 1420 мм включительно с избыточным давлением среды до 10,0 МПа включительно, а также промысловых трубопроводов по ГОСТ Р 55990 и СП 284.1325800, транспортирующих не содержащие коррозионно-активные компоненты нефть и газ под избыточным давлением среды до 32 МПа.

1.2 Настоящий свод правил не распространяется на строительство, капитальный ремонт и реконструкцию магистральных и промысловых трубопроводов в морских акваториях.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств.

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 10157-2016 Аргон газообразный и жидкий. Технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 20426-82 Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ ISO 17636-2-2017 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 2. Способы рентгено- и гаммаграфического контроля с применением цифровых детекторов

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 55990-2014 Месторождения нефтяные и газонефтяные. Промысловые трубопроводы. Нормы проектирования

ГОСТ Р 56512-2015 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения

ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений

СП 36.13330.2012 "СНиП 2.05.06-85* Магистральные трубопроводы" (с изменением N 1)

СП 86.13330.2014 "СНиП III-42-80* Магистральные трубопроводы" (с изменениями N 1, 2)

СП 284.1325800.2016 Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ

СанПиН 2.6.1.1281-03 Санитарные правила по радиационной безопасности персонала и населения при транспортировании радиоактивных материалов (веществ)

СанПиН 2.6.1.2523-09 Нормы радиационной безопасности (НРБ-99/2009)

СанПиН 2.6.1.3164-14 Гигиенические требования по обеспечению радиационной безопасности при рентгеновской дефектоскопии

СП 2.6.1.2612-10 Основные санитарные правила обеспечения радиационной безопасности (ОСПОРБ-99/2010)

СП 2.6.1.3241-14 Гигиенические требования по обеспечению радиационной безопасности при радионуклидной дефектоскопии

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены термины по ГОСТ 16504, ГОСТ ISO 17636-2, ГОСТ Р ИСО 857-1, ГОСТ Р ИСО 17659, ГОСТ Р 55990, СП 36.13330, СП 86.13330, а также следующие термины с соответствующими определениями:

3.1 высота дефекта: Линейный размер проекции дефекта по высоте шва на плоскость, перпендикулярную оси трубопровода, или на плоскость, проходящую через дефект и ось трубопровода.

3.2 глубина залегания дефекта: Минимальное расстояние от границы дефекта до поверхности сварного соединения (трубы), с которой осуществляется контроль.

3.3 длина дефекта: Линейный размер проекции дефекта вдоль шва на плоскость, перпендикулярную оси трубопровода.

3.4 катушка: Отрезок трубы, с подготовленными торцами, предназначенный для соединения двух участков трубопровода либо для приварки к торцам трубопроводной арматуры, соединительным деталям трубопровода, либо для сварки контрольных сварных соединений при производственной аттестации технологий сварки, допускных испытаний и аттестации сварщиков, операторов.

3.5 комплекс цифровой радиографии: Устройства, обеспечивающие перенос радиационного изображения, возникающего под действием ионизирующего излучения, в память компьютера с последующими его визуализацией, обработкой и хранением.

3.6 механизированный ультразвуковой контроль; МУЗК: Ультразвуковой контроль при котором часть операций выполняется вручную, а часть операций механизирована.

3.7 операционная технологическая карта: Документ, утвержденный организацией, выполняющей сборку, сварку и контроль качества сварных соединений, в котором изложены содержание и правила выполнения конкретных работ, описаны все технологические операции, их параметры и данные о средствах технического оснащения.

3.8 прямая врезка: Специальное сварное соединение основной трубы и трубы-ответвления/патрубка, конструкция и условия выполнения которого установлены нормативными документами и технической документацией.

3.9 ремонт сварного стыка: Процесс устранения недопустимых дефектов сварного соединения, обнаруженных неразрушающими методами контроля, путем механической обработки, удаления/шлифовки с последующей заваркой.

Примечание - Механическая обработка (шлифовка, зачистка) и (или) заварка сварного соединения, проводимая до приемки руководителем работ для последующего неразрушающего контроля, в понятие "ремонт сварного шва" не входит.

3.10 ручной ультразвуковой контроль; РУЗК: Совокупность операций контроля, выполняемых в соответствии с требованиями нормативных документов (методикой контроля) с использованием универсального ультразвукового прибора (дефектоскопа), при непосредственном участии человека в процессе сканирования объекта контроля, сбора, обработки, регистрации, интерпретации результатов контроля и принятии решения о качестве контролируемого объекта.

3.11 скопление дефектов: Совокупность внутренних дефектов, состоящих из трех или более дефектов, не лежащих на одной прямой, при условии, что расстояние между соседними дефектами не превышает трехкратного размера наибольшего из дефектов.

3.12 термическая обработка (термообработка): Нагрев, выдержка и охлаждение сварных соединений по определенным режимам в целях получения заданных свойств.

3.13 чувствительность контроля: Минимальные размеры дефектов, выявляемых данным видом (методом) контроля при определенных условиях проведения контроля.

4 Сокращения

В настоящем своде правил применены следующие сокращения:

АВИК - автоматизированный визуальный и измерительный контроль;

АУЗК - автоматизированный ультразвуковой контроль;

ВИК - визуальный и измерительный контроль;

Е.О.П. - единица оптической плотности;

КР - компьютерная радиография;

КСС - контрольное сварное соединение;

ЛС - линия сплавления;

МК - магнитопорошковый контроль;

НД - нормативный документ;

НК - неразрушающий контроль;

НО - настроечный образец;

ПВК - контроль проникающими веществами;

РК - радиографический контроль;

СДТ - соединительная деталь трубопровода;

ТПА - трубопроводная и регулирующая арматура;

ТУ - технические условия;

УЗК - ультразвуковой контроль;

ЦP - цифровая радиография;

DN - номинальный диаметр.

5 Требования к сварщикам, сварочным материалам и сварочному оборудованию

5.1 Требования к персоналу сварочного производства

5.1.1 Для выполнения сварочных работ допускаются сварщики (операторы сварочных установок) ручной, механизированной сварки, операторы автоматической сварки, прошедшие обучение и аттестованные. Требования к аттестации и обучению приведены в [1]. К самостоятельным сварочным работам допускаются лица не моложе 18 лет, имеющие начальное профессиональное образование по указанной профессии, квалификационную группу по электробезопасности не ниже II [12].

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА СТЫКОВ СТАЛЬНЫХ ТРУБ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА ПРОЦЕССОМ STT ПРОВОЛОКОЙ СПЛОШНОГО СЕЧЕНИЯ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (далее ТТК) - комплексный нормативный документ, устанавливающий по определённо заданной технологии организацию рабочих процессов по строительству сооружения с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ. Она рассчитана на некоторые средние условия производства работ. ТТК предназначена для использования при разработке Проектов производства работ (ППР), другой организационно-технологической документации, а также с целью ознакомления (обучения) рабочих и инженерно-технических работников с технологией односторонней полуавтоматической сварки корневого слоя шва поворотных и неповоротных стыков стальных труб процессом STT проволокой сплошного сечения в среде углекислого газа.

Процесс STT - это инновационный метод сварки, основанный на переносе металла за счет сил поверхностного натяжения (Surface Tension Transfer™ - STT).

Главными особенностями сварочного процесса STT являются:

- величина сварочного тока регулируется автоматически в зависимости от требований сварочной дуги;

- время реакции системы на изменения, происходящие в сварочной ванне, составляет единицы микросекунд;

- параметры дуги оптимизируются в каждый момент времени в течение всего процесса образования и переноса каждой капли расплавленного металла с электрода в сварочную ванну.

Рис.1. Циклограмма процесса STT

- базовый ток; - обжатие капли и вычисление скорости изменения напряжения; - отделение капли; - рост плазменного столба; - стабилизация

1.2. В настоящей карте приведены указания по организации производства работ и технология полуавтоматической сварки стыков стальных труб процессом STT проволокой сплошного сечения в среде углекислого газа рациональными средствами механизации, приведены данные по контролю качества и приемке работ, требования промышленной безопасности и охраны труда при производстве работ.

1.3. Нормативной базой для разработки технологических карт являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажные работы (ГЭСН-2001, ЕНиР); производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТК - описание решений по организации производства работ и технологии полуавтоматической сварки стыков стальных труб процессом STT проволокой сплошного сечения в среде углекислого газа, с целью обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организация ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификация технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по полуавтоматической сварке стыков стальных труб процессом STT проволокой сплошного сечения в среде углекислого газа. Рабочие технологические карты разрабатываются на основе типовых карт для конкретных условий данной строительной организации с учетом её проектных материалов, природных условий, имеющегося парка машин и строительных материалов, привязанных к местным условиям. Рабочие технологические карты регламентируют средства технологического обеспечения и правила выполнения технологических процессов при производстве работ.

Конструктивные особенности полуавтоматической сварки стыков стальных труб процессом STT проволокой сплошного сечения в среде углекислого газа решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ. Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика.

1.6. Технологическая карта предназначена для производителей работ, мастеров и бригадиров, выполняющих полуавтоматическую сварку стыков стальных труб процессом STT проволокой сплошного сечения в среде углекислого газа, а также работников технического надзора Заказчика и рассчитана на конкретные условия производства работ в III-й температурной зоне.

Параметры сварки стальных труб:

- 1420 мм;

- толщина стенки труб

- 21,6 мм;

- сварка первого (корневого) слоя шва

- процессом STT;

- сварка заполняющих и облицовочного швов

- проволокой Innershield.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на полуавтоматическую сварку стыков стальных труб процессом STT проволокой сплошного сечения в среде углекислого газа.

2.2. Полуавтоматическая сварка стыков стальных труб процессом STT проволокой сплошного сечения в среде углекислого газа выполняется в одну смену, продолжительность рабочего времени в течение смены составляет:

где 0,06 - коэффициент снижения работоспособности за счет увеличения продолжительности рабочей смены с 8 часов до 10 часов, а также время, связанное с подготовкой к работе и проведением ЕТО, перерывы, связанные с организацией и технологией производственного процесса и отдыха машинистов строительных машин и рабочих - 10 мин через каждый час работы.

2.3. В состав работ, последовательно выполняемых при полуавтоматической сварке стыков стальных труб процессом STT проволокой сплошного сечения в среде углекислого газа, входят:

- подготовка кромок труб;

- предварительный подогрев кромок стыка труб;

- сборка стыка труб с помощью внутреннего центратора;

- полуавтоматическая сварка корневого слоя шва процессом STT проволокой сплошного сечения в среде углекислого газа;

- полуавтоматическая сварка заполняющих и облицовочного слоев шва с использованием самозащитной поршковой проволоки Innershield.

2.4. Для полуавтоматической сварки корневого слоя стыков стальных труб применяются: стальная омедненная сварочная проволока Super Arc L-56 1,14 мм фирмы The Lincoln Electric Company (США); 100% углекислый газ высшего сорта по ГОСТ 8050; для полуавтоматической сварки заполняющих и облицовочного слоев - самозащитная проволока марки Innershield NR-208S 2,0 мм.

Рис.2. Сварочная проволока Super Arc L-56

2.5. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: кран-трубоукладчик Komatsu D355C-з (длина стрелы 8,56 м, максимальная грузоподъемность 92 т); бульдозер Б10М (емкость отвала 4,75 м); механизм подачи проволоки LN-27 (2-х роликовый блок протяжки высокой мощности, проволока сплошная 0,61,6 мм, габаритные размеры 585x190x360 мм, вес механизма 15,0 кг); сварочная горелка Magnum 200FM (шланг коаксиальный кабель на массу с клеммой* заземления длиной 22,68 м, кабель управления длиной 25,0 м для удаления от источника питания, вес горелки 2,0 кг); 225-ти амперный инверторный источник сварочного тока STT II (диапазон регулировки сварочного тока от 5 до 450 А, сеть питания - 200-440 V, со встроенным измерителем потока углекислого газа, габаритные размеры 589x336х620 мм, вес 59,0 кг); внутренний центратор типа ЦВ-147 (масса без штанги 1935 кг; 3000 мм; 1420 мм; число жимков в одном центрирующем ряду 20 шт.; рабочее давление в гидросистеме 17 МПа); газовый баллон с редуктором и подогревателем газа; самоходная сварочная установка АСТ-4А на шасси треллевочного трактора ТТ-4М (2 поста сварки, автономная дизельная электростанция 100 кВт, 2 инверторных выпрямителя Invertec STT II, манипулятор для подвешивания защитных палаток, сварочных кабелей и газовых коммуникаций 1,0 т, рампа для баллонов с защитными газами, компрессор для привода внутреннего центратора) в качестве ведущего механизма.

* Текст соответствует оригиналу. - Примечание изготовителя базы данных.

Рис. 3. Механизм подачи проволоки LN-27

Рис.4. Сварочная горелка Magnum 200FM

Рис.5. Источник тока Invertec STT II

Рис.6. Внутренний центратор ЦВ 147

Рис.7. Трубоукладчик Komatsu D355C-з

Рис.8. Бульдозер Б170М1.03ВР*

Рис.9. Самоходная сварочная установка АСТ-4А

2.6. Полуавтоматическую сварку стыков стальных труб процессом STT проволокой сплошного сечения в среде углекислого газа следует выполнять руководствуясь требованиями следующих нормативных документов:

- СТО Газпром 2-2.2-136-2007. Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I;

- СТО Газпром 2-2.2-115-2007. Инструкция по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа включительно;

- СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

- СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

- РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

- РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2001 "Организация строительства" до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение на выполнение строительно-монтажных работ. Выполнение работ без разрешения запрещается.

3.2. До начала производства работ по сварке стыков стальных труб процессом STT проволокой сплошного сечения в среде углекислого газа необходимо провести комплекс организационно-технических мероприятий, в том числе:

- назначить лиц, ответственных за качественное и безопасное выполнение работ, а также их контроль и качество выполнения;

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

АВТОМАТИЧЕСКАЯ СВАРКА СТЫКОВ СТАЛЬНЫХ ТРУБ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА ПРОВОЛОКОЙ СПЛОШНОГО СЕЧЕНИЯ В СРЕДЕ ЗАЩИТНОГО ГАЗА КОМПЛЕКСОМ ОБОРУДОВАНИЯ ФИРМЫ "CRC-Evans AW"

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (далее ТТК) - комплексный нормативный документ, устанавливающий по определённо заданной технологии организацию рабочих процессов по строительству сооружения с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ. Она рассчитана на некоторые средние условия производства работ. ТТК предназначена для использования при разработке Проектов производства работ (ППР), другой организационно-технологической документации, а также с целью ознакомления (обучения) рабочих и инженерно-технических работников с технологией двухсторонней, автоматической сварки неповоротных стыков стальных труб в специальную узкую разделку при сооружении протяженных участков линейной части магистральных газопроводов диаметром от 630 до 1420 мм проволокой сплошного сечения в среде защитного газа, системой автоматической сварки "СRС-Еvans AW".

Первым и очень важным фактором, определяющим стабильное качество стыков, выполняемых с использованием автоматической сварки, является качество подготовки кромок труб. В системе автоматической сварки CRC-EVANS Automatic Welding это достигается путем механической переточки кромок труб под узкую разделку с помощью установок для обработки кромок. Специальная разделка кромок позволяет резко повысить качество сварки и повторяемость результатов, увеличить производительность и уменьшить объем наплавляемого металла, время горения дуги и расход сварочных материалов.

Рис.1. Колонна автоматической сварки CRC-Evans

1.2. В настоящей карте приведены указания по организации производства работ и технология автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", рациональными средствами механизации, приведены данные по контролю качества и приемке работ, требования промышленной безопасности и охраны труда при производстве работ.

- нормы и расценки на строительно-монтажных работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

1.4. Цель создания ТК - описание решений по организации производства работ и технологии автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", с целью обеспечения их высокого качества, а также:

- организации ритмичной работы;

- унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW". Рабочие технологические карты разрабатываются на основе типовых карт для конкретных условий данной строительной организации с учетом её проектных материалов, природных условий, имеющегося парка машин и строительных материалов, привязанных к местным условиям. Рабочие технологические карты регламентируют средства технологического обеспечения и правила выполнения технологических процессов при производстве работ.

Конструктивные особенности автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ. Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика.

1.6. Технологическая карта предназначена для производителей работ, мастеров и бригадиров выполняющих автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", а также работников технического надзора Заказчика и рассчитана на конкретные условия производства работ в III-й температурной зоне.

- 1000 м;

- диаметр и толщина стенки труб

- 1420х21,6 мм; 1420х25,8 мм.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на автоматическую сварку стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW".

2.2. Автоматическая сварка стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", выполняется в одну смену, продолжительность рабочего времени в течение смены составляет:

где 0,06 - коэффициент снижения работоспособности за счет увеличения продолжительности рабочей смены с 8 часов до 10 часов, а так же время, связанное с подготовкой к работе и проведение ЕТО, перерывы, связанные с организацией и технологией производственного процесса и отдыха машинистов строительных машин и рабочих -10 мин через каждый час работы.

2.3. В состав работ, последовательно выполняемых при автоматической сварке стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", входят:

- подготовка кромок труб и установка направляющих поясов для наружных сварочных головок;

- предварительный подогрев кромок труб;

- сборка и сварка внутреннего (корневого) слоя шва с помощью внутреннего центратора-сварочной станции;

- автоматическая сварка первого наружного слоя шва ("горячего прохода") с использованием наружных сварочных головок;

- автоматическая сварка заполняющих и облицовочного слоев шва с использованием наружных сварочных головок.

2.4. Для автоматической сварки стыков стальных труб применяются: стальная омедненная сварочная проволока TS-6 0,9 мм фирмы Bohler Thyssen Schweisstechnik Deutschland GmbH (Германия); в качестве защитного газа для сварки корневого и облицовочного слоев шва используется готовая смесь газов 75%+25%, для сварки горячего прохода и заполняющих слоев шва - 100% углекислый газ высшего сорта по ГОСТ 8050.

Рис.2. Сварочная проволока

2.5. В состав сборочно-сварочной колонны входят следующие агрегаты и механизмы: кран-трубоукладчик Komatsu D355C-з (длина стрелы 8,56 м, максимальная грузоподъемность 92 т); бульдозер Б170М1.03ВР (емкость отвала 4,75 м); установка для обработки кромок труб PFM вес установки 3810 кг; внутренний центратор-сварочная станция IPLC 56 представляет собой самоходный внутренний пневматический центратор, который перемещается внутри трубы к следующему стыку, с многоголовочным сварочным автоматом IWM фирмы Internal Welding Machine, вес центратора 2450 кг; самоходная сварочная установка АСТ-4-А на шасси трелёвочного трактора ТТ-4М укомплектованная: автономной дизельной электростанцией 100 кВт, 2-мя сварочными выпрямителями тиристорного типа DC-400 фирмы The Lincoln Electric Company (США) на 4 поста сварки; 2-мя автоматами (сварочными головками) СRC-Р-260 наружной сварки с направляющими поясами; манипулятором для подвешивания защитных палаток, сварочных кабелей и газовых коммуникаций 1,0 т; рампой для баллонов с защитными газами и устройствами сопутствующего подогрева стыков; компрессором для привода внутреннего центратора; индукционная система нагрева ProHeat 35 компании Miller (США), предназначенная для предварительного (до +204 °С) и межслойного подогрева стальных труб; передвижная мастерская для наладки и ремонта оборудования и хранения запасных частей МТО-АМ1 на базе автомобиля Урал-43203-41 обеспечивает следующие виды работ: диагностические; подъемно-транспортные (до 2,0 т), разборочно-сборочные и слесарно-монтажные; электросварочные; заряд и техническое обслуживание аккумуляторных батарей; проверку, ремонт и регулировку агрегатов, приборов системы питания и электрооборудования; агрегат электросварочный передвижной АЭП-52 предназначен для ремонта сварных стыков.

Рис.3. Установка для обработки кромок труб PFM

Рис.4. Сварочная головка Р-260

Рис.5. Внутренний пневматический центратор-сварочная станция

Рис.6. трубоукладчик Komatsu D355C-з

Рис.7. Бульдозер Б170М1.03ВР

Рис.8. Самоходная сварочная установка АСТ-4А

2.6. Автоматическую сварку стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", следует выполнять, руководствуясь требованиями следующих нормативных документов:

3.2. До начала производства работ автоматической сваркой стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", необходимо провести комплекс организационно-технических мероприятий, в том числе:

- провести инструктаж членов бригады по технике безопасности;

- доставить в зону производства работ необходимые машины, механизмы и инвентарь;

- разработать схемы и устроить временные подъездные пути для движения транспорта к месту производства работ;

- обеспечить связь для оперативно-диспетчерского управления производством работ;

- установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.;

Сборка и сварка труб нефтяных и газовых трубопроводов

Сварка магистральных нефтепроводов и газопроводов на территории России и СНГ — это комплекс трудоемких процессов, усложненных труднопроходимой местностью. В большинстве случаев, транспортировка производится на значительные расстояния, что требует поддержания постоянного давления на должном уровне. Это накладывает особые требования к контролю технологического процесса и качества используемых материалов и оборудования. Последствием не добросовестного выполнения сварочных работ и вовлечения не качественных материалов станет незапланированный ремонт и дополнительная, дорогостоящая работа с разработкой специальных мероприятий, а также не исключена экологическая катастрофа. Рассмотрим вопрос сварочных работ подробно, включая виды и назначение, ключевые элементы и этапы процесса, особенности «ручного» и «автоматического» методов», требования к безопасности и качеству.

Виды и назначение трубопроводов

- По назначению:

- для нефти и нефтепродуктов;

- «газовые»;

- гидроприводы (транспортировка полезных ископаемых);

- водопровод;

- паро и теплопроводы;

- осуществление подачи кислорода и перекачки воздуха;

- транспортировка аммиака.

- По способу прокладки:

- Наземные — монтируется на сваях, либо эстакадах с использованием подвижных и не подвижных опор. Как правило, при таком технологическом решении необходима теплоизоляция трубопровода.

- Подземные — укладывают в траншеи, обычно на глубину промерзания грунта. В таком случае требуется только наружное гидроизоляционное покрытие труб и зон сварных стыков, теплоизоляция не нужна.

- Подводные — располагают по дну какого-либо водоема, болота с установкой балластирующих устройств (пригрузов). Также могут проходить в специальных защитных футлярах, расположенных в грунте дна при пересечении рек и других водных преград. Как правило, такие футляры протаскивают методом горизонтально-направленного бурения.

- Плавучие — редкое технологическое решение, трубопровод находится на поверхности водной преграды, крепится специальными поплавками. (обычно используется для для транспортировки пульпы).

- По масштабу:

- Магистральные — имеют существенную протяженность и необходимы для дальнего транспорта нефти и газа.

- Промысловые — располагаются на территории месторождения, используются для транспортировки нефтяных и газовых минеральных ресурсов от добывающих скважин к месту их комплексной подготовки, обработки и очистки.

- Технологические — располагаются также на территории месторождения, как правило на кустовых площадках и является некой обвязкой технологического оборудования между собой и скважинами.

Виды стыков труб и требования к сварке трубопроводов

Сборка нефтепроводов и газопроводов практически одинаковы. Рассмотрим виды сварных стыков и их контроль в процессе сварки.

Сварные соединения делятся на:

- Стыковые — является основным видом соединением при сварке металлических труб, отводов, тройников, переходов и запорной арматуры. Сварной шов проходит по торцу труб или деталей трубопровода;

- Угловые — достаточно редкое соединение, используется при отсутствии возможности уставки тройника или его отсутствия;

- Нахлесточные — при таком соединении, как правило труба меньшего диаметра плотно вставляется в трубу большего диаметра. Также при таком соединении часто используют соединительные муфты. Сварной шов проходит по телу трубы;

Основные требования к сварке трубопровода заключаются в соблюдении норм и правил, указанных в таких документах как: СП 406.1325800.2018, ВСН006-89, ВСН005-88.

Сварочные работы должны производится в соответствии с разработанной технологической картой на сварку труб конкретного диаметра и толщины стенки. В технологической карте указывается все параметры сборки стыка, температура его подогрева, условий при которых не допускается вести сварочные работы, применяемые сварочные материалы и значения сварочного тока при сварке корневого, заполняющих и облицовочного слоёв.

Очистка и подготовка труб

Пред сваркой труб или деталей, кромки должны быть полностью подготовлены и зачищены с внутренней и наружной стороны от любых посторонних загрязнений. Как правило, это попавший внутрь при перемещении снег или грунт, а также масляные загрязнения. Способы очистки зависят от характера загрязнения:

- При масляных загрязнениях применяют бензин и растворители

- Ржавчину удаляют вручную, используя абразивные круги, щетки и скребки

- Снег, грунт убирают лопатой

Торцы труб или деталей должны быть зачищены до металлического цвета. Недобросовестная очистка кромок может повлечь за собой выявление критичных дефектов, в следствии которых понадобится ремонт или вырез сварного стыка.

Способы сварки трубопроводов

Способы сварки трубопроводов разделяют на термические и термомеханические

- Термические (дуговая, газовая, плазменная, лазерная и электронно-лучевая сварка);

- Термомеханическая (стыковая сварка контактного типа и сварка посредством магнитоуправляемой дуги);

Существует отдельная классификация методов сварки трубопроводов, в качестве основного критерия разделения выступает тип носителей энергии, сюда можно отнести дуговая, газовая, плазменная, лазерная.

По условиям формирования соединения можно выделить два основных способа сварки: свободное и принудительное формирование сварочного шва, выбор конкретного способа зависит от специфики поставленной задачи.

С точки зрения защиты участков сварки можно выделить сварку под флюсом, в газовой среде, с использованием специальной электродной проволоки.

В рамках осуществления сварки промысловых и магистральных трубопроводов в большинстве случаев отдается предпочтение использования дуговых методов сварки. Практика показывает, что больше половины всех стыков на магистралях свариваются за счет автоматической дуговой сварки под флюсом. Такой способ сварки актуален для тех случаев, которая имеет доступ к вращению стыка. Сварка трубопроводов под флюсом активно используется в автоматизированном формате в рамках производства двух- и трехтрубных секций, их диаметр может варьироваться от 219 до 1420 мм. Если отсутствует возможность для использования механизированных методов, отдается предпочтение дуговой сварке в ручном формате (РЭД).

Ручная дуговая сварка является универсальным способом, который реализуется при различных положениях стыка в пространстве. В рамках сварочного процесса осуществляется ручное перемещение электрода по периметру стыка, скорость подбирается индивидуально. Средний показатель варьируется от 8 до 20 м/ч.

Сварка в газовой среде разделяется на следующие виды: по типу защитного газа – сварка в инертных газах, в активных газах, в сочетании инертного и активного газов. По типу электрода – плавящимся и неплавящимся, изготовленным из вольфрама, электродом. По степени механизации – ручной метод, механизированный, автоматизированный.

Дуговая сварка в защитных газах используется для сварки любых металлоконструкций, а также труб и деталей трубопровода. Такой способ сварки позволяет выполнять сложные соединения в разных положениях. Производительность сварки шва при ручной методе составляет от 8 м/ч до 30 м/ч, средний показатель для механизированной и автоматизированной сварки составляет от 20 м/ч до 60 м/ч.

Электродуговая сварка «вручную»

Сварка нефтегазопроводов дуговым методом бывает ручная и автоматическая. Особенности первого варианта заключаются в возможности применения для любых условий, независимо от положения стыка труб (вертикального, горизонтального, потолочного или нижнего). Недостаток – скорость работ ниже в сравнении с автоматическим способом (20 м/час против 60 м/час). Далее рассмотрим весь процесс поэтапно.

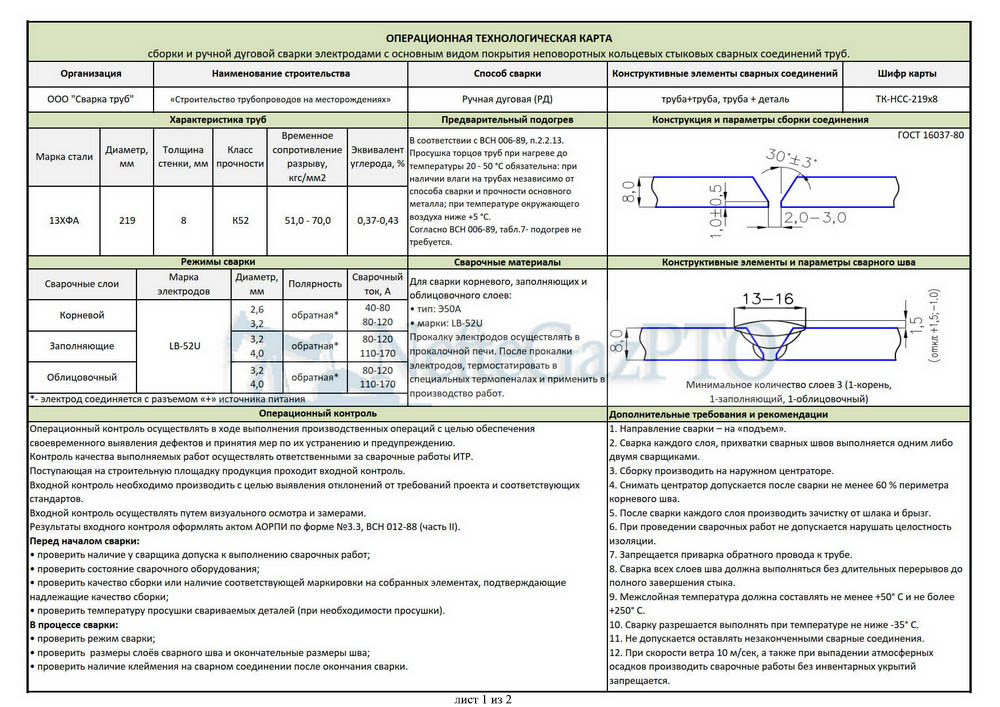

Пример технологической карты на сварку труб

На обратной стороне (или на втором листе) расписана информация по всем этапам сварки, такими как: очистка труб, подготовка кромок, сборка, подогрев, сварка, контроль стыка.

Для фиксации сварных стыков необходимо вести журнал сварки труб например по форме 2.6 ВСН о12 -88, часть 2

Подготовка кромок труб

Сборка и сварка труб с внутренним антикоррозийным покрытием отличается от сварки без внутреннего покрытия. В целях антикоррозионной защиты сварного стыка изнутри, предусматривают использование втулки внутренней защиты стыков. Такие втулки, как правило применяют на нефтепроводах, так как необходимо внутреннее антикоррозионное покрытие труб, деталей трубопровода и сварных стыков.

Подготовка кромок труб под сварку без втулок внутренней защиты

Сборка и сварка труб должна производится строго по разработанной технологической карте. Технологическую карту разрабатывают и утверждают специалисты НАКС III уровня.

Подготовка кромок труб под сварку с применением внутренних защитных втулок

Подготовка к сварке кромок труб с применением втулок аналогична подготовке без применения втулок (смотри п.1-7). Добавляется лишь работы по подготовке к установке втулки:

- Очистить внутреннюю поверхность труб от всех загрязнений на ширину 60-110мм. от торца для нанесения мастики на соединяемых трубах.

- Приготовить мастику путем соединения смолы и отвердителя в соотношении 1:1 вводя по порциям отвердитель в смолу, при тщательном перемешивании специальной насадкой на электродрель.

- Внимание: Работоспособность с мастикой при температуре от –20°С до + 50°С не более 1 часа, поэтому необходимо предусмотреть расход всей мастики в течение часа.

- Обезжирить поверхности.

- Обезжирить наружную поверхность втулки от торца до резинового кольца (уплотнителя).

- Отметить по разметочному шаблону зону нанесения мастики

Сборка стыка (без втулки)

На данном этапе производится совмещение кромок свариваемых труб и соединяемых деталей с соблюдением соосности. Сборка стыков трубопроводов осуществляется в следующем порядке:

Сборка стыка с применением втулок внутренней защиты

- Нанести мастику шпателем (обычно идет в комплекте со втулкой) на подготовленную внутреннюю поверхность трубы. Толщина слоя должна быть 2-3 мм. Обратите внимание, на то что не допустимо нанесение мастики на торец (кромку) трубы или детали.

- Вставить втулку в первую трубу до ограничителя.

- Произвести сварку упоров втулки к трубе.

- Повторить пункты 1-3 со второй трубой.

- Осуществить сборку труб на центраторе, обеспечивающий требуемую соосность стыкуемых труб и равномерный зазор по всей окружности стыка.

- Внутреннее смещение стыкуемых кромок должно быть как правило не более 3 мм. Точные данные указаны в нижерасположенной таблице.

- Наружное смещение не нормируется, однако при выполнении облицовочного слоя шва должен быть обеспечен плавный переход поверхности шва к основному металлу.

- Величина зазора между стыкуемыми кромками труб указана в таблице 4 (выше).

- Зазор зафиксировать прихватками. Количество и длина прихваток указаны в нижерасположенной таблице 6.1 (СП 406.1325800.2018). Прихватки выполнять на тех же режимах, что и для корневого слоя шва. Обработать шлифмашинкой начальный и конечный участок каждой прихватки для обеспечения плавного перехода при сварке корневого слоя шва.

- Срезать и зачистить места прихваток упоров муфт.

Схема втулки внутренней защиты сварного стыка

- Свариваемая труба

- Свариваемая труба

- Внутреннее покрытие труб

- Втулка

- Сварной шов

- Мастика

Подогрев свариваемых кромок

При любых сварочных работах рекомендуется производить подогрев соединяемых кромок, а при сварке труб и деталей трубопровода подогрев является обязательным. Предварительный подогрев минимизирует образование микротрещин, дефектов, а также повышает пластичность металла и уменьшает его напряжение.

Предварительный подогрев необходим при сварке стыка, при сварке прихваток, а также при межслойной температуре ниже +50°С. Подогрев выполняют непосредственно перед сваркой.

Температура предварительного подогрева определяется по таблицам 6.2-6.4 СП 406.1325800.2018 в зависимости от слоя шва

Методы предварительного подогрева:

Газопламенный подогрев зоны стыка

Самый распространённый метод подогрева в полевых условиях при строительстве нефтегазопроводов является газопламенный. Такой метод более мобильный и прост в использовании. В данном методе используется пропан и горелки.

Как правило применяют горелки 2х видов:

Одинарная газосварочная горелка— обычно применяется при подогреве стыков небольшого диаметра (89-530мм.)

Подогреватель стыков труб (Кольцевая горелка многопламенная) также является простейшим инструментом. В сравнении с одинарной горелкой, подогрев происходит более равномерно, что позволяет достигать высокое качество сварки. Применение кольцевой горелки целесообразнее использовать на больших диаметрах труб (630-1720мм.)

Читайте также: