Технология сварки прямошовных труб

Обновлено: 17.05.2024

Производство прямошовных труб большого диаметра

Трубы большого диаметра (более 426 мм) предназначены для строительства магистральных трубопроводов газа, нефти, нефтепродуктов, а также для водопроводов и паропроводов низкого давления.

Заготовкой для изготовления труб служат горячекатаные листы из низколегированных и углеродистых сталей: Ст3кп, Ст3кп2, Ст3пс, Ст3пс2 — Ст3пс4, Ст3сп, Ст3сп2 — Ст3сп4, 17ГС, 17Г1С, 17Г1С-У, 13ГС, 13Г1С-У, 09ГСФ, 08ГБЮ, 09ГБЮ, 12ГСБ, 12Г2СБ, и др. Трубы из стали марок 17ГС, 17Г1С, 17Г1С-У, 12ГСБ, 09ГСФ относятся к группе прочности К52, трубы из стали марок 12Г2СБ, 13Г1С-У и 08Г1НФБ — соответственно к группам прочности К56, К55 и К60. В последние годы освоено производство труб из стали марок 06ГФБАА, 10Г2ФБЮ группы прочности К60 в хладостойком исполнении, а также труб стали марки 09ГСФ с повышенной хладо- и коррозионной стойкостью.

В отечественной и мировой практике применяют как одношовные, так и двухшовные трубы большого диаметра, которые изготавливают с использованием различных способов формовки.

1. Способы формовки трубной заготовки

При производстве труб большого диаметра наибольшее распространение получили следующие способы формовки листа:

- формовка листа в цилиндрическую заготовку на прессах, так называемый способ UOE;

- формовка листа в цилиндрическую заготовку на вальцах;

- постепенная формовка листа штампами;

- пошаговая формовка листа узкими бойками.

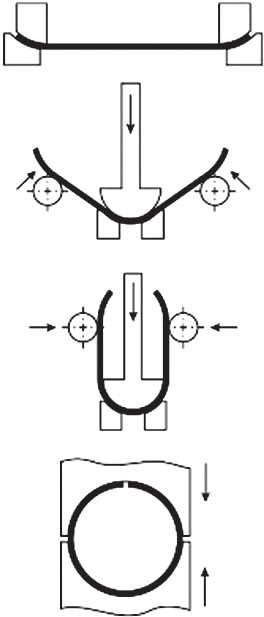

Способ прессовой формовки листа UOE. Схема формовки показана на рис. 1. На валковом стане происходит загибка кромок листа по радиусу, соответствующему радиусу готовой трубы. На прессе предварительной формовки листу придают U-образную форму. Далее на прессе окончательной формовки в закрытых штампах листу придают цилиндрическую форму.

Рис. 1. Схема формовки трубной заготовки — UOE-процесс

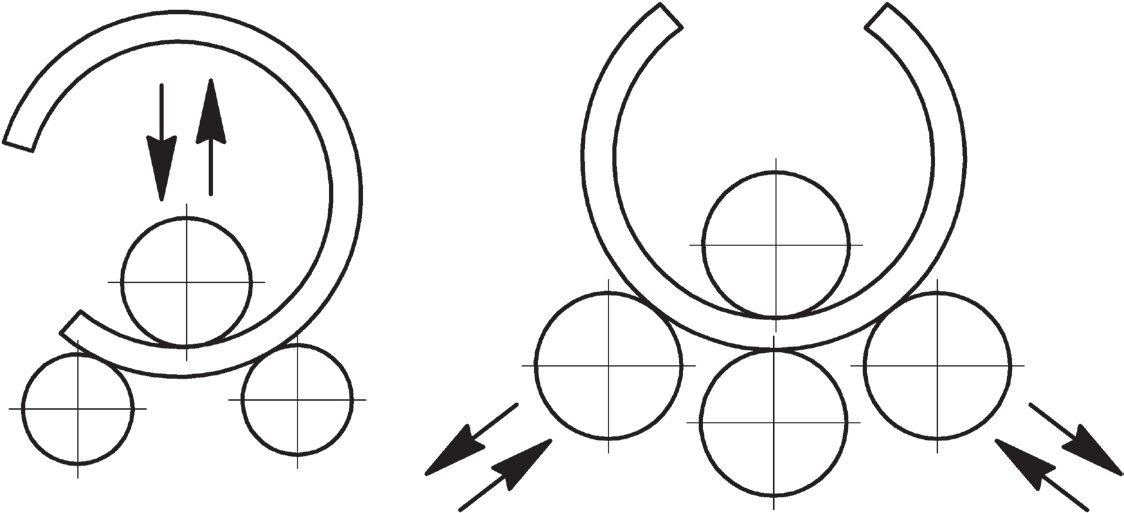

Формовка листа на вальцах. В основу формовки на вальцах положена схема изгиба листа между тремя (рис. 2, а) или четырьмя валками (рис. 2, б). Для производства сварных труб чаще применяют четырехвалковые вальцы.

Рис. 2. Схема формовки трубной заготовки на вальцах

В трехвалковых вальцах вращение передается только верхнему валку или также двум нижним. Верхний валок имеет диаметр в 1,3 …1,5 раза больше нижних. Его установкой относительно нижних валков регулируется диаметр формуемой заготовки. При формовке в трехвалковых вальцах у заготовки с краев остаются плоские участки, что является недостатком этого способа.

Установка для формовки в четырехвалковых вальцах имеет верхний и нижний приводные валки, два боковых прижимных валка. Формовка листа производится путем гибки между верхним и подвижными боковыми валками за несколько реверсивных движений (от 9 до 11). При этом боковые валки перемешаются в радиальном направлении к центру формуемого цилиндра. После формовки сформованный цилиндр стаскивается с верхнего валка. Для компенсации прогиба верхний валок выполнен профильным с максимальным диаметром в центре валка, а нижние валки имеют несколько опор по длине.

Преимуществом данного способа является возможность быстрой настройки на другой типоразмер труб, что делает эту технологию достаточно экономичной.

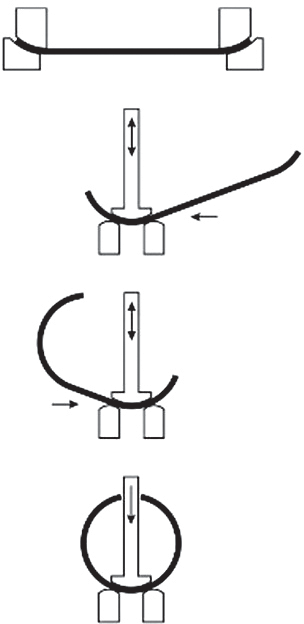

Способ постепенной формовки листа штампами. Для получения прямошовных труб большого диаметра применяют многопозиционную формовку на прессах, схема которой приведена на рис. 3. Формовка заготовки производится постепенным изгибом листа штампами, начиная с одной из его кромок.

За каждый ход пресса сравнительно узкий участок листа изгибается между верхним и нижним штампами. После каждой операции гибки следующий участок плоской заготовки подается в штампы пресса при помощи манипуляторов. Использование сменных штампов позволяет изготавливать трубы широкого сортамента, включая трубы с большим отношением S/D. Последнее обеспечивается использованием узких штампов.

Рис. 3. Схема постепенной формовки трубной заготовки штампами

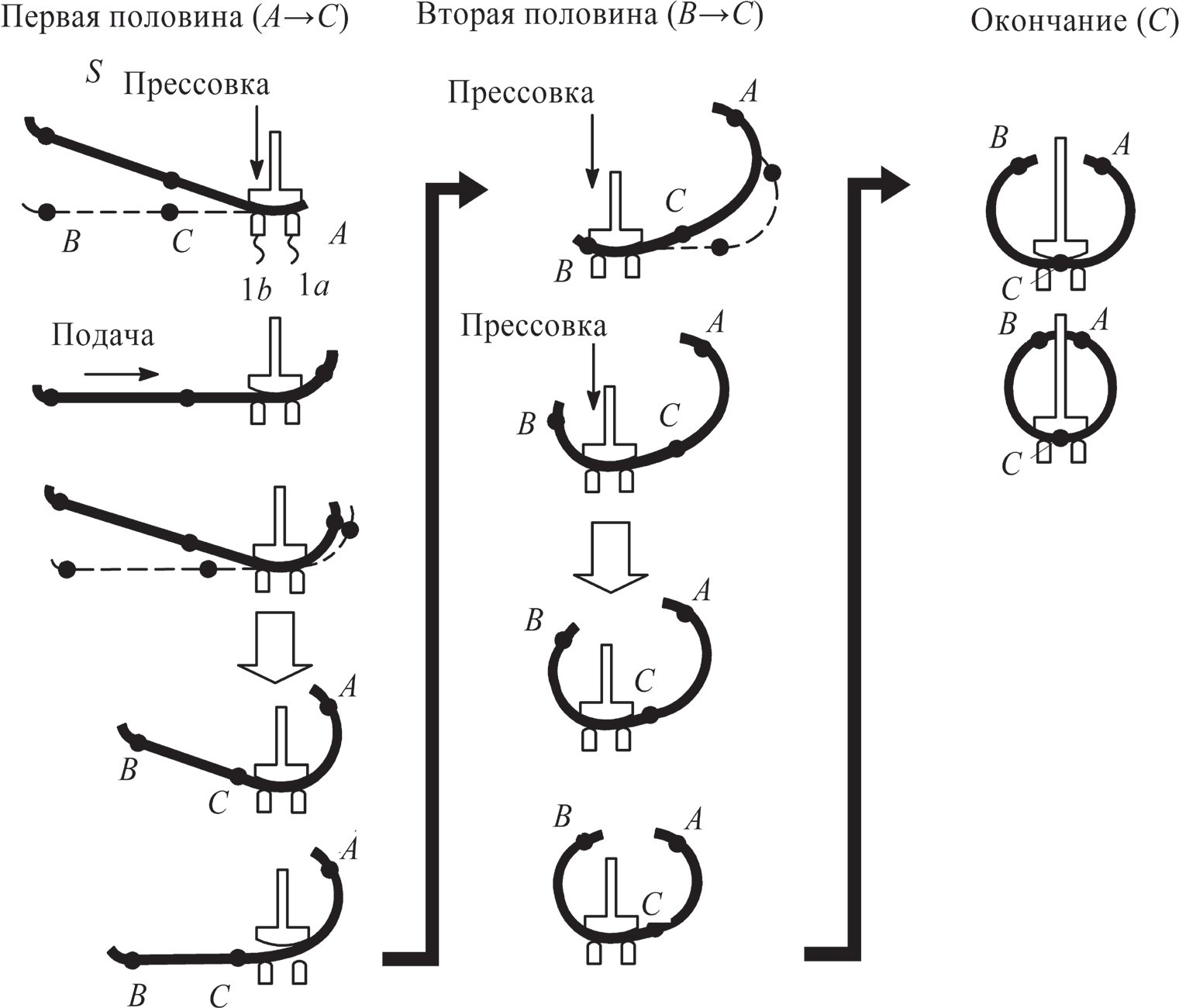

Способ пошаговой формовки листа узкими бойками. Этот способ целесообразно использовать для изготовления особо толстостенных труб. Формовка листа осуществляется на формовочном прессе узкими бойками (рис. 4), которые обеспечивают ширину очага деформации, равную 1…1,5 толщины стенки. Поэтому по сравнению с технологией UOE не требуется применять гидропрессы с большими усилиями формовки. Другим преимуществом является то, что бойки одного и того же размера используются для изготовления широкого сортамента труб. Недостатком этого способа является его сравнительно низкая производительность.

Рис. 4. Схема пошаговой формовки трубной заготовки узкими бойками

Формовочный пресс имеет подвижную траверсу с верхним штампом. Траверса перемещается в вертикальной плоскости гидроцилиндрами. Нижние штампы закреплены в массивных опорах. Подача и фиксация заготовки в прессе осуществляется с помощью двух манипуляторов, расположенных с боковых сторон листа.

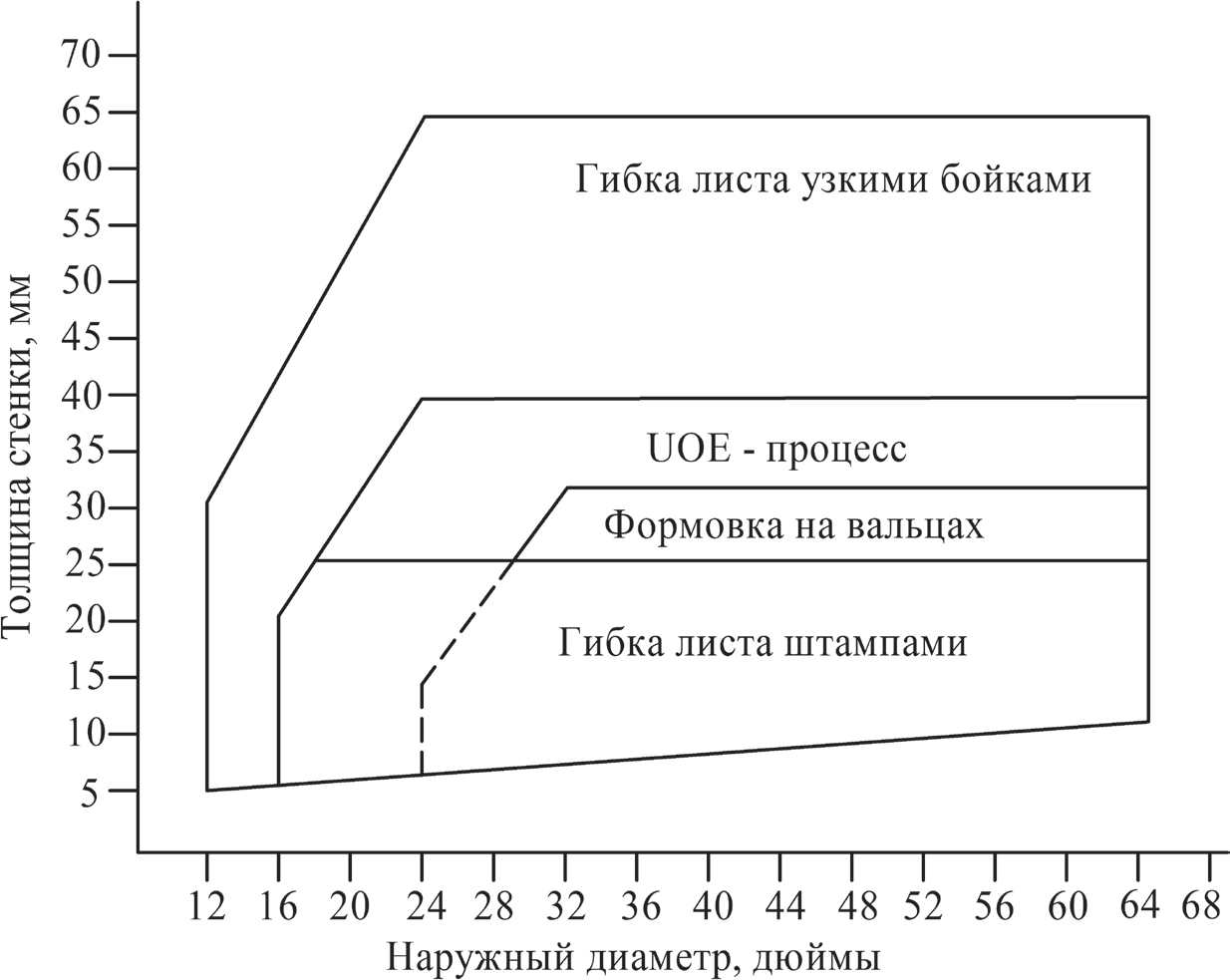

Сортамент труб, производимых указанными способами формовки, показан на рис. 5.

На ОАО «ЧТПЗ» установлено три линии по производству труб большого диаметра. Две линии ТЭСА «530–820» для производства труб с одним швом и линия ТЭСА «1020–1220» для производства труб с двумя продольными швами. Способ формовки — UOE-процесс. Третья линия — ТЭСА «530–1420», способ формовки — пошаговая формовка листа узкими бойками.

Рис. 5. Сортамент прямошовных труб при различных способах формовки

На ОАО «ВТЗ» прямошовные сварные трубы большого диаметра производятся в линии ТЭСА «530–1420» с применением способа формовки листа на вальцах.

На ЗАО «ИТЗ» прямошовные сварные трубы большого диаметра производятся в линии ТЭСА «530–1420» с применением способа пошаговой формовки листа узкими бойками.

На ОАО «ВМЗ» для производства труб большого диаметра установлено оборудование, аналогичное оборудованию ОАО «ЧТПЗ».

2. Технологический процесс производства труб с прессовой формовкой листа — UOE-процесс

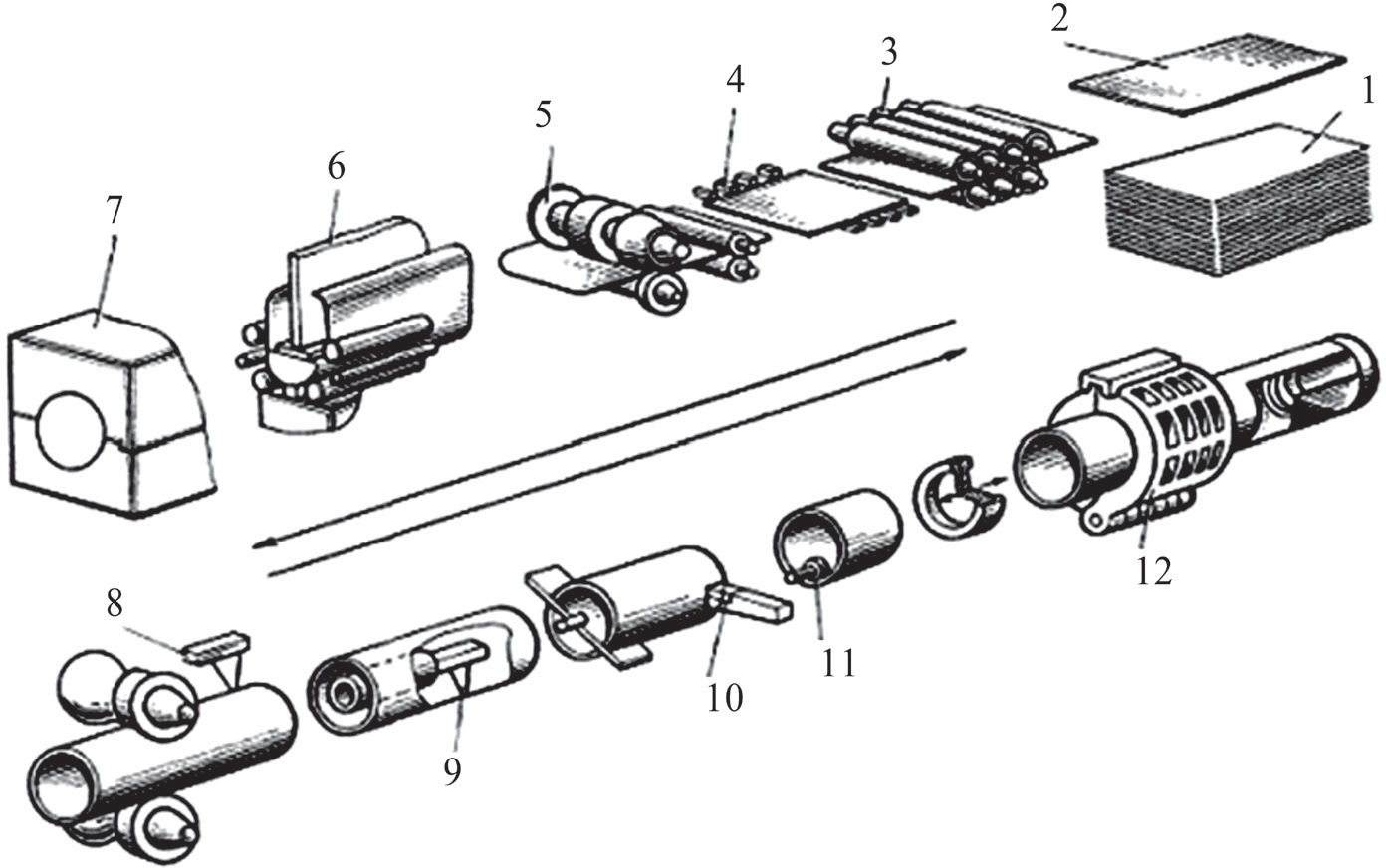

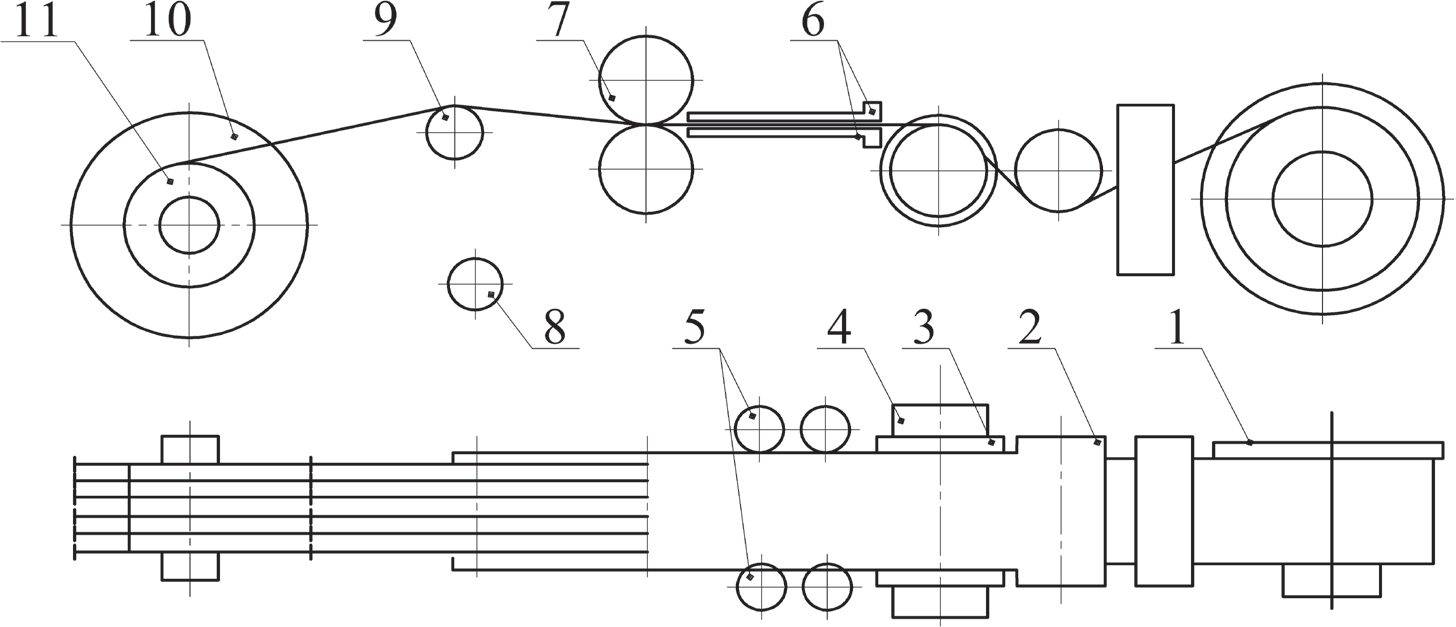

Схема технологического процесса производства одношовных труб на ТЭСА «530–820» показана на рис. 6 [4]. План расположения оборудования представлен на рис. 7.

Рис. 6. Схема технологического процесса: 1 — складирование; 2 — задача листа; 3 — правка; 4 — строжка кромок; 5 — подгибка кромок. — предварительная формовка; 7 — окончательная формовка; 8 — сварка наружного шва; 9 — сварка внутреннего шва; 10 — торцовка труб; 11 — фрезерование внутреннего шва; 12 — раздача и гидроиспытание

3. Подготовка заготовки к формовке и сварке

Подача заготовки. Со склада заготовки лист подают листоукладчиком к правильной машине. Захват листа осуществляют либо с помощью электромагнитов, либо вакуумными устройствами. Величина подъемной силы электромагнитов (вакуумных устройств) регулируется так, чтобы листоукладчик захватывал только один лист.

Правка. Правку листа осуществляют с помощью девятивалковой правильной машины. Правкой достигается снижение волнистости и коробоватости листа, а также частичное взламывание и удаление прокатной окалины.

Обработка кромок. После правки лист поступает для обрезки кромок на кромкострогальные или фрезерные станки. Параллельность кромок и узкий допуск по ширине листа обеспечивают высокое качество формовки и сварки.

Рис. 7. Схема расположения оборудования: 1 — приемное устройство; 2 — машина зачистки листов; 3 — девятивалковая правильная машина; 4 — кромкострогальный станок; 5 — кромкогибочная машина. — пресс предварительной формовки; 7 — пресс окончательной формовки; 8, 11 — передаточная тележка; 9 — транспортный рольганг; 10, 14 — распределительная тележка; 12 — приемное устройство; 13 — станы дуговой сварки наружных швов; 15 — станы дуговой сварки внутреннего шва; 16 — опрокидывающее устройство для удаления шлака; 17 — площадка ремонта труб; 18 — установка плазменной резки; 19 — гидропресс калибровки и испытания труб; 20 — рольганг; 21 — передаточная решетка; 22 — станки механической обработки торцов труб

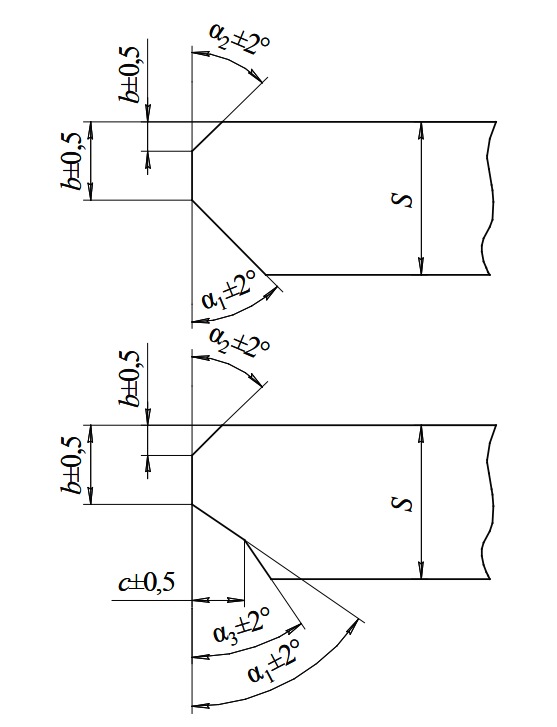

Кроме того, кромкам листа придается требуемая для последующей сварки форма (рис. 8). Точность размеров фаски предопределяет высокое качество сварного шва.

Рис. 8. Варианты обработки продольных кромок листовой заготовки

Строжку осуществляют путем движения листа относительно неподвижных резцов. Кромкострогальный станок имеет до 80 резцов, расположенных попарно по 40 с каждой стороны, в том числе 74 прямых . угловых (фасочных).

Наилучшее качество обработки кромок обеспечивают фрезерные станки. При фрезеровании образуется легко удаляемая стружка. Кроме того, фрезерные станки способны обрабатывать задний и передний торцы листов.

Очистка заготовки. Для получения качественного шва при сварке большое значение имеет чистота свариваемых кромок. Очистку листа осуществляют с помощью дробеструйных установок, машин с вращающимися стальными щетками, травлением листа.

Подгибка кромок листа. Кромки подгибаются так, чтобы их радиус был равен радиусу трубы после окончания процесса формовки. Это гарантирует, что расформовка профиля будет исключена.

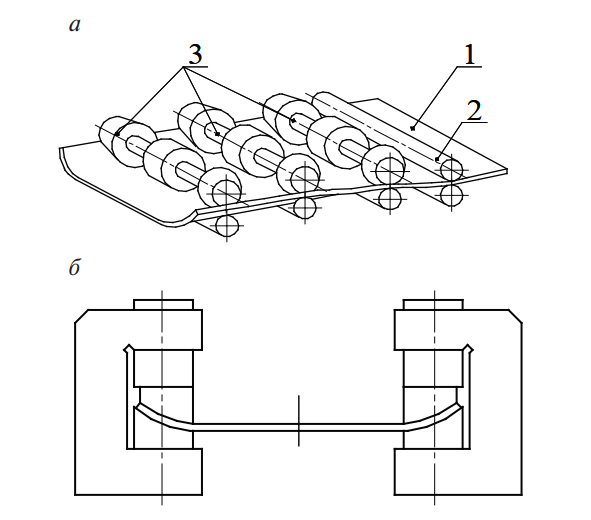

Для подгибки кромок заготовки используют кромкогибочные станы или прессы. Способы подгибки кромок в кромкогибочном стане (а) и на прессе (б) показаны на рис. 9.

Рис. 9. Схема подгибки кромок: 1 — лист; 2 — клеть задающая; 3 — клети формирующие

Способ подгибки кромок на кромкогибочном прессе обеспечивает более высокое качество формовки, поскольку он предотвращает удлинение кромок листа, являющееся побочным эффектом валкового метода. Однако прессы –сложные и дорогостоящие машины.

4. Формовка заготовки в трубу

Способ прессовой формовки UOE. Предварительная формовка заготовки производится на прессе усилием 5 …20 МН (2000 тс), где осуществляется изгиб ее средней части штампом — изгиб листа в U-образный профиль. Пресс для предварительной формовки состоит из двух сблокированных четырехколонных прессов, траверсы со штампами и роликов гибки, расположенных вдоль траверсы (рис. 10).

Рис. 10. Предварительная формовка трубной заготовки: а — до формовки; б — после формовки

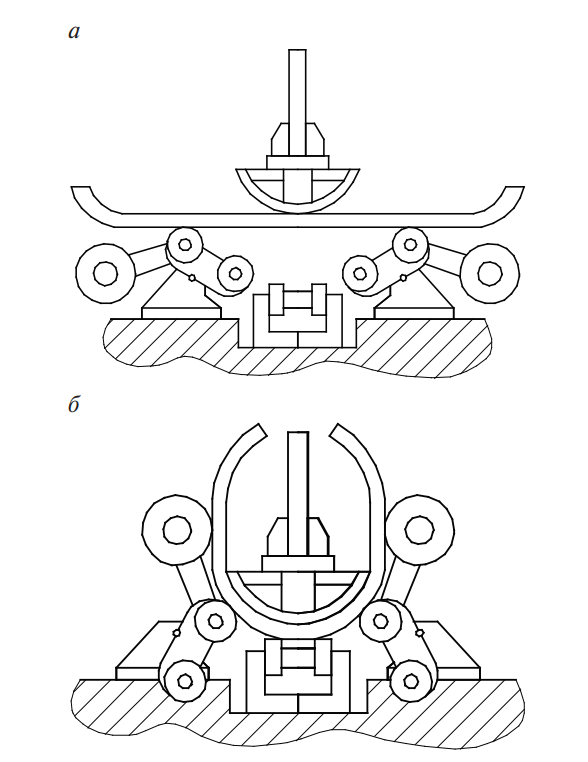

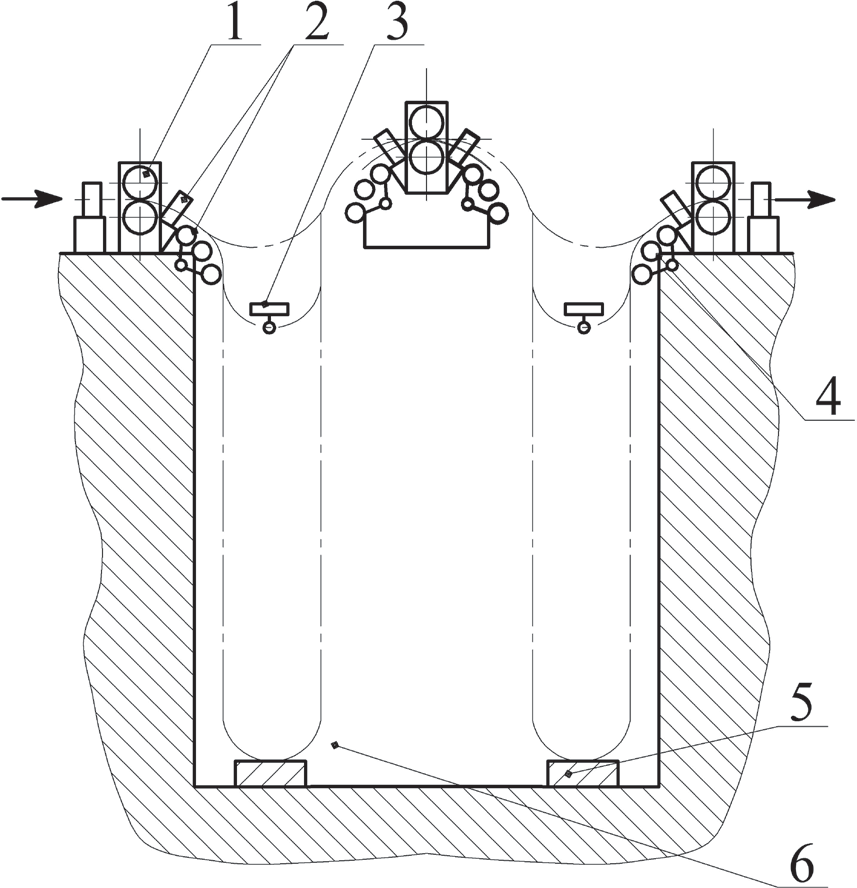

Окончательная формовка трубной заготовки производится на прессе усилие. 0…170 МН (6000…17000 тс) с целью придания ей цилиндрической формы. В верхнем и нижнем штамподержателях пресса установлены полуцилиндрические вкладыши (полуштампы) (рис. 11).

Качество заготовок в значительной степени зависит от качества подготовки листа перед формовкой и оказывает существенное влияние на качество сварки труб.

Основные показатели качественной формовки: отсутствие зазоров и превышения кромок; прямолинейность и параллельность кромок; отсутствие резких перегибов (изломов) профиля заготовки и плоских участков вдоль кромок.

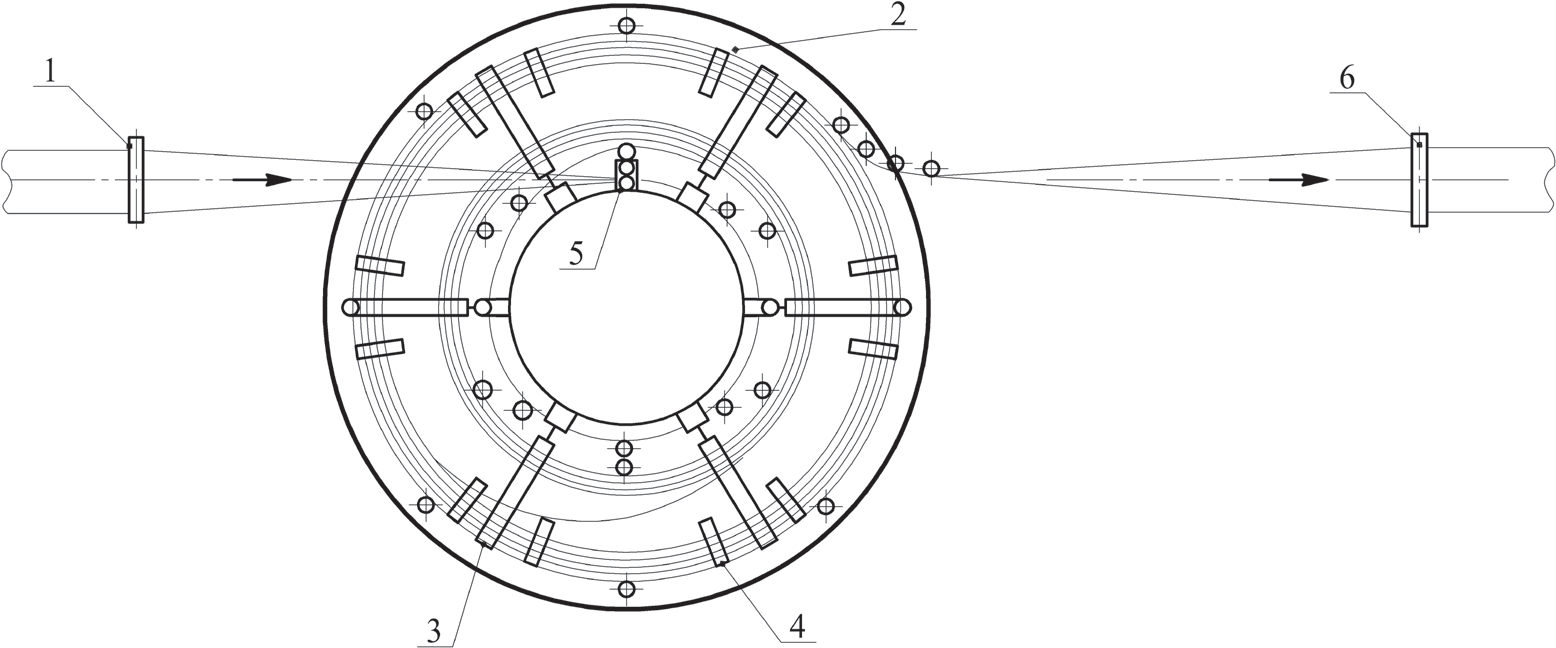

Рис. 11. Схема пресса для окончательной формовки трубной заготовки: 1 — гидроцилиндр; 2 — ползун; 3, 4 — штампы; 5 — станина

При окончательной формовке с целью получения заготовки точных размеров и уменьшения ее упругого распружинивания процесс ведут таким образом, чтобы в стенке заготовки возникли напряжения, превышающие предел текучести металла, то есть произошла пластическая деформация.

Пресс окончательной формовки состоит из шести двухколонных прессов. Штамп пресса окончательной формовки в закрытом виде представляет собой цилиндрическую полость с разъемом по диаметру в горизонтальной плоскости. В верхней части штампа по всей его длине обычно встраивается прямоугольная вставка, выполненная в виде шпонки, выступающей во внутреннюю полость штампа и служащей упором для кромок заготовки в процессе окончательной формовки.

После окончательной формовки заготовки производится гидросбив окалины с ее поверхности (давление воды ~20 атм) и сушка горячим воздухом.

5. Сборка и сварка трубы

После сушки заготовки поступают на сборочно-сварочный стан, на котором кромки заготовок сводят встык так, чтобы зазор между ними не превышал 1 мм, и выравнивают по высоте таким образом, чтобы ни одна из кромок не превышала другую более чем на 0,1 толщины стенки. В таком положении кромки заготовки сваривают снаружи по всей длине технологическим швом. Наружный технологический шов фиксирует кромки сформованной трубы и предотвращает протеки расплавленного металла при последующем наложении внутреннего рабочего шва. При наложении наружного рабочего шва металл технологического шва переплавляется с металлом рабочего шва. Наружный и внутренний рабочие швы перекрывают друг друга на 1/3 толщины стенки трубы. Для сварки наружных и внутренних швов используется сварочная проволока.

Наложение наружного шва. На одну линию формовки трубной заготовки установлено шесть сварочных станов для наложения наружного шва.

Известно два способа выполнения наружного шва. В первом способе заготовка движется под неподвижной сварочной головкой. Такие станы называются непрерывными.

Во втором способе заготовка неподвижна, а движется сварочная головка. Сварку осуществляют за один проход сварочной головки, а обратный ход ее является холостым. Такие станы называются проходными.

Начало и конец сварного шва (кратерные участки) выводят на технологические планки, которые приваривают на торцах заготовки перед ее подачей в стан.

Наложение внутреннего шва. На два стана наложения наружного шва установлено три стана наложения внутреннего шва.

Известно два способа выполнения внутреннего шва: наталкивание или стаскивание трубы относительно сварочной головки закрепленной на штанге.

Сварка наружного шва производится двухдуговой сварочной головкой под слоем флюса. Обе дуги горят в одну ванну. Мундштуки сварочных электродов расположены так: первый — под угло. 10…90° «углом назад», второй — под углом 40…50° «углом вперед» к образующей трубы. На первой сварочной головке установлен вибратор дуги. Напряжение на первой дуге 40–50 В, сила тока 800–1100 А; на второй дуге напряжение 50–65 В, сила тока 1050–1300 А. Скорость сварки 110–190 м/ч.

Сварка внутреннего шва производится двухдуговой сварочной головкой под слоем флюса. Мундштуки расположены следующим образом: первый — под угло. 10…85° «углом назад», второй — под углом 45…55° «углом вперед». На первой дуге установлен вибратор. Режим сварки внутреннего шва иной: сила тока и скорость сварки на 10 % меньше, а напряжение — больше, чем при сварке наружного шва.

После сварки трубы поступают на машину для очистки поверхности труб от остатков флюса, шлака и окалины.

Контроль качества и ремонт дефектов сварных швов производятся на ремонтных площадках, куда поступают трубы после сварки внутренних швов. На ремонтной площадке производят осмотр внутренней и наружной поверхности труб. При отсутствии дефектов труба направляется в технологический поток для дальнейшей обработки.

Ремонту подлежат следующие дефекты сварных швов: продольные и поперечные трещины, прожоги и протеки, шлаковые включения и другие. Ремонт производят повторным наложением шва. Ремонтный шов должен перекрывать дефектный участок не менее чем на 50 мм в обе стороны.

6. Экспандирование и гидроиспытание труб, контроль сварных швов

Снятие усиления внутренних швов по концам труб производят на фрезерных станках, которые располагают в шахматном порядке, что позволяет фрезеровать валики швов двух труб. Усиление внутреннего шва должно быть снято на длине не менее 150 мм с обоих концов трубы. Экспандирование и гидроиспытание труб. В процессе экспандирования труб на прессе-расширителе (раздачи внутренним гидравлическим давлением) осуществляется калибровка концов труб, правка труб и их гидроиспытание. Давление экспандирования — до 20 МПа.

Раздача труб производится давлением воды с автоматическим его отключением при достижении укорочения длины трубы на (35±5) мм.

Газонефтепроводные трубы после раздачи следует выдерживать под испытательным давлением в течение 30 с, с одновременным разовым обстукиванием 5…10 молотками массой 0,5…0,8 кг.

Контроль сварных швов. Трубы после экспандирования проходят 100 %-й автоматизированный ультразвуковой контроль металла сварных швов. При отсутствии в сварных швах недопустимых дефектов трубы направляют на торцовку и снятие фаски. При обнаружении недопустимых дефектов трубы возвращают на ремонтные площадки для исправления дефектов.

Торцовка труб и снятие фаски после экспандирования производится на трубоподрезных станках при неподвижной трубе и вращающихся резцах. Концы газонефтепроводных труб и труб общего назначения должны иметь фаски под углом 25…30 градусов.

Контроль концов сварного шва. После торцовки и снятия фаски трубы проходят рентгенотелевизионный контроль концов сварных швов. При обнаружении недопустимых дефектов в концевых участках сварных швов трубы возвращают на ремонтную площадку для обрезки дефектного участка плазменной резкой и выполнения последующих операций отделки и приемки.

Окончательная приемка, маркировка и складирование труб. Трубы, прошедшие все технологические операции, передаточным рольгангом передаются на площадку окончательной сдачи, на которой осуществляют следующие операции: измерение фактической длины труб; визуальный осмотр труб; проверка правильности клеймения труб; нанесение маркировки труб. Трубы складируют строго по размерам (диаметрам, стенкам), маркам и назначению.

7. Виды брака при производстве прямошовных труб большого диаметра

Дефекты при производстве прямошовных труб большого диаметра можно разделить на три группы.

Технология сварки прямошовных труб

Производство труб малого и среднего диаметра

Трубы диаметром от 6 до 660 мм производят на непрерывных трубоэлектросварочных агрегатах (ТЭСА). Основные технологические операции при производстве труб электросваркой — формовка трубной заготовки, сварка и калибровка (редуцирование) сваренной трубы. Эти технологические операции объединены в один цикл и проводятся непрерывно.

Формовку листа производят на непрерывных формовочных станах с горизонтальными и вертикальными валками. В сварочной клети кромки сформованной в трубу заготовки нагреваются, сдавливаются и свариваются. Далее производят калибровку (редуцирование) трубы.

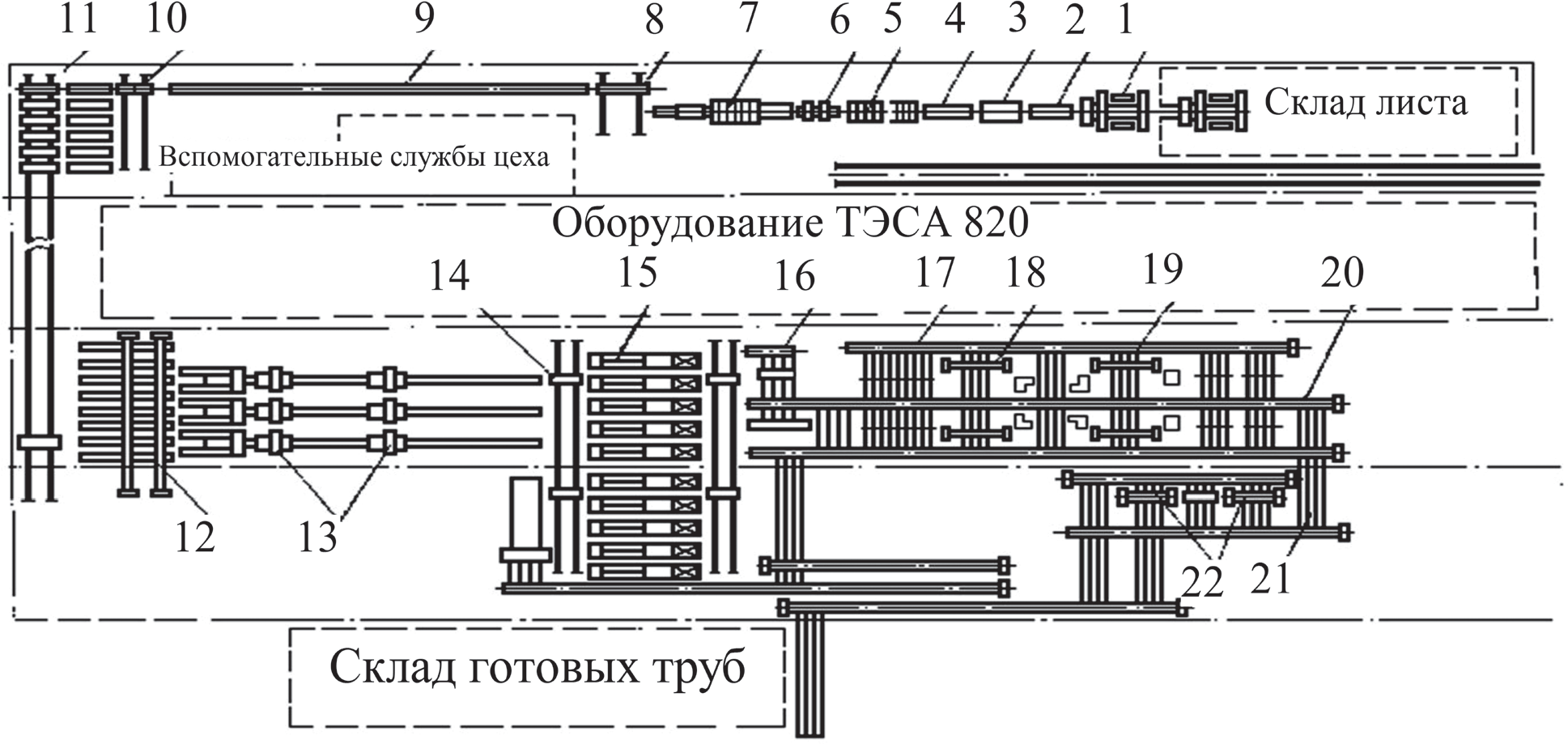

1. Технологический процесс и состав оборудования

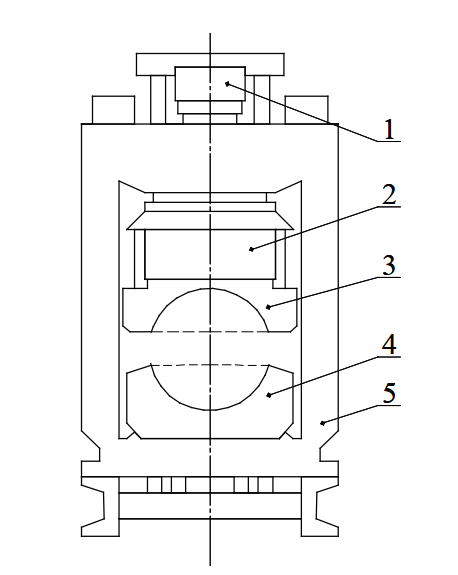

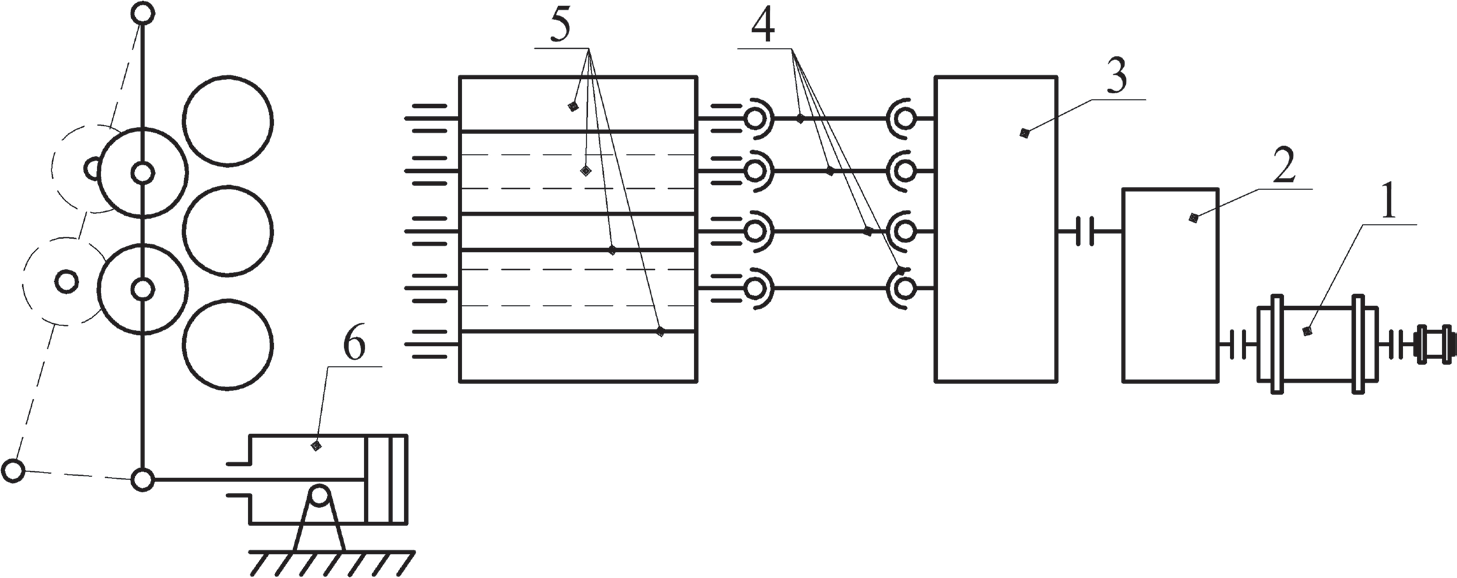

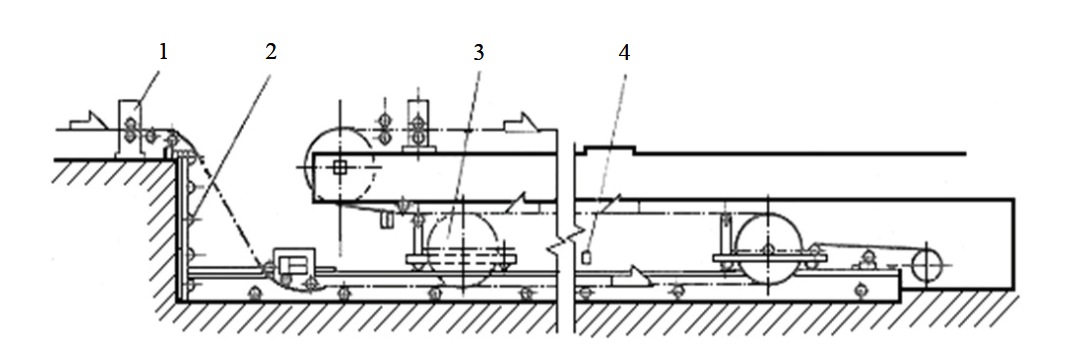

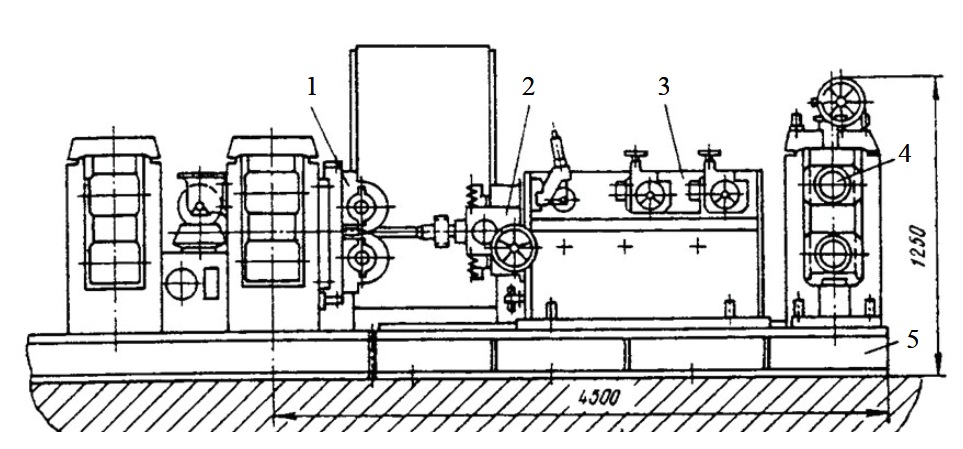

ТЭСА включает оборудование для подготовки полосы, формовки трубной заготовки, ее сварки, калибровки, резки и последующей отделки труб [8]. Схема расположения оборудования показана на рис. 1.

Рис. 1. Схема расположения оборудования: 1 — размотка; 2 — правка; 3 — обрезка концов; 4 — стыкосварка; 5 — набор запаса заготовки; 6 — очистка; 7 — формовка; 8 — сварка; 9 — калибровка; 10 — нагрев; 11 — редуцирование

Технологический процесс включает следующие операции и оборудование.

- Размотка полосы (штрипса). Оборудование: кантователь, кранбалка, подающий транспортер рулонов, ножницы для резки упаковочной ленты рулона, отгибатель конца рулона, тянущие ролики.

- Правка полосы. Оборудование: 9-валковая правильная машина.

- Обрезка концов рулонов перед стыкосваркой. Оборудование: ножницы с нижним приводным ножом.

- Стыкосварка концов рулонов методом оплавления и механической осадки, удаление поперечного грата. Оборудование: стыкосварочная машина с подвижной станиной и гратоснимателем.

- Набор запаса полосы для обеспечения непрерывности процесса сварки трубы при сварке концов рулонов. Оборудование: накопитель полосы (ямного, тоннельного или спирального типа).

- Очистка поверхности и кромок полосы. Оборудование: щетки, дробеструйная обработка.

- Непрерывная формовка полосы в трубу. Оборудование: многоклетевой стан с двухвалковыми клетями. Чередуются клети с горизонтальными и вертикальными валками. Клети с открытым калибром постепенно заменяются клетями с закрытым калибром. Последняя клеть формовочного стана — шовонаправляющая.

- Сварка сформованного профиля в трубу и удаление грата. Способы сварки рассмотрены ранее. Оборудование: сварочная машина и гратосниматель.

- Калибрование трубы. Оборудование: многоклетевой стан (3 клети с горизонтальными приводными и 3 клети с вертикальными неприводными валками). На выходе из стана — правка трубы в правильногладильной клети.

- Нагрев трубы перед редуцированием. Оборудование: индуктор или газовая печь.

- Горячее редуцирование трубы. Оборудование: редукционный стан.

Если в составе ТЭСА установлен только калибровочный стан, то после калибровки трубу режут при помощи летучего трубоотрезного станка. Далее труба поступает на делительное устройство, с помощью которого передается на одну из поточных линий отделки, включающей правку на косовалковой машине, подрезку торцов труб и снятие фаски, гидроиспытание внутренним давлением, контроль труб и их упаковку.

Если в составе ТЭСА установлен редукционный стан, то после калибровки трубы режут на мерные длины (60…100 м) для штучного горячего редуцирования. Нагрев отрезанных труб и их последующее редуцирование, резку на меру и охлаждение труб производят в линии, параллельной формовочно-сварочному стану. Преимущество такой схемы: производительность ТЭСА выше на 30…40 %, сравнительно короткая линия стана. Недостаток: концевая обрезь (утолщенные концы) на каждой трубе при штучном редуцировании.

Концевая обрезь практически исключается, если редукционный стан установлен в одну линию с формовочно-сварочным станом. Здесь происходит формовка, сварка, калибровка и редуцирование «бесконечной» трубы. Резку «на ходу» осуществляют летучими устройствами (станками с дисковыми ножами или пилами). Охлаждение после редуцирования и резки производят на охладительном столе (барабанный сбрасыватель, винтовая и цепная секции). Эта технология требует согласовывать скорости формовки, сварки, калибровки, нагрева и редуцирования. Для этого используют АСУ ТП.

На современных ТЭСА применяют устройства для локальной термообработки шва: плоский индуктор и спреер для охлаждения.

2. Раскрой заготовки на агрегате продольной резки

Рулоны заготовки разрезаются на полосы на агрегатах продольной резки (АПР). Состав оборудования АПР представлен на рис. 2.

Резка полосы на АПР включает следующие операции:

- установка рулона в разматыватель при помощи кантователя и загрузочной тележки (предварительно удаляется обвязка);

- подача конца полосы в листоправильную машину;

- резка переднего конца полосы с помощью ножниц;

- продольная резка и резка кромок при помощи дисковых ножей;

- намотка нарезанных полос на барабан;

- резка заднего конца полосы с помощью гильотинных ножниц и завершение намотки полосы на заправочной скорости;

- обвязка и выдача рулонов.

Рис. 2. Агрегат продольной резки: 1 — разматыватель с устройством для отгибания и задачи конца полосы; 2 — натяжной ролик; 3 — направляющие упоры; 4, 5 — направляющие ролики; 6 — проводки; 7 — дисковые ножи; 8 — устройство для сбора обрези; 9 — направляющий ролик; 10 — прокладки; 11 — барабан для намотки разрезанных лент

При производстве высокоточных электросварных труб предъявляются повышенные требования к точности раскроя исходной заготовки и качеству поверхности кромок. Например, при изготовлении труб для цилиндров амортизаторов автомобилей допуск на ширину ленты составляет +0,1 мм, заусенцы, скругления на кромках не допускаются.

3. Правка полосы

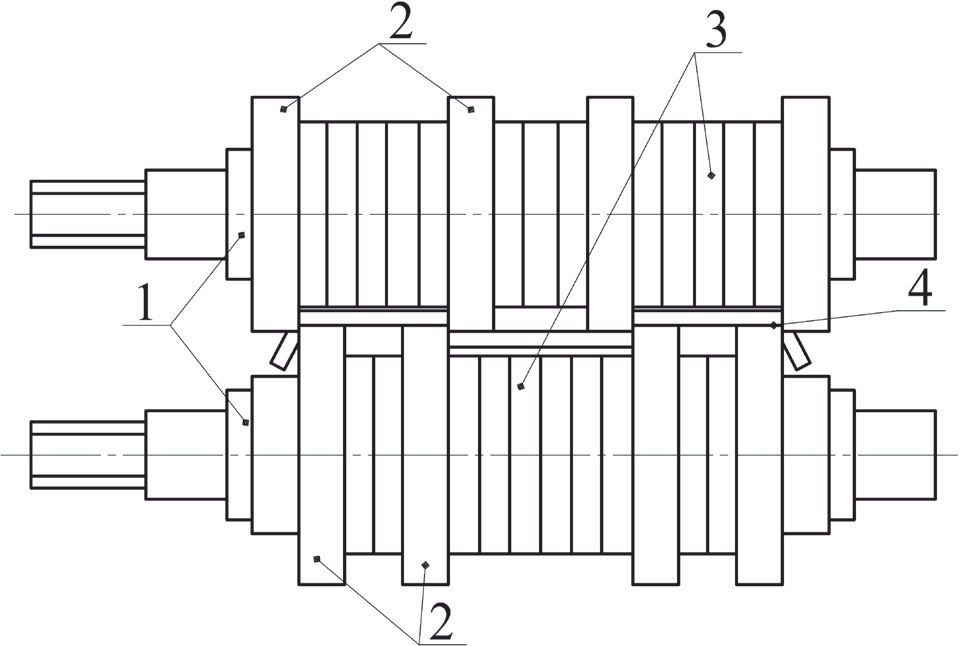

Правка полосы осуществляется на листоправильных машинах, валки которых расположены в шахматном порядке. Принцип правки в листоправильной машине основан на последовательных перегибах ленты с постоянно уменьшающейся величиной перегиба от первых к последним валкам. Кинематическая схема листоправильной машины представлена на рис. 3.

Рис. 3. Кинематическая схема листоправильной машины: 1 — электродвигатель; 2, 3 — редуктор; 4 — шпиндель; 5 — правильные валки; 6 — гидроцилиндр

4. Подрезка кромок полосы

Подрезка кромок полосы производится для обеспечения высокого качества сварки, а также для получения минимальных отклонений от расчетной ширины полосы.

На АПР подрезка кромок производится одновременно с раскроем заготовки на полосы различной ширины. Схема установки дисковых ножей АПР представлена на рис. 4.

Рис. 4. Схема установки дисковых ножей на АПР

На оправки (1) устанавливают несколько дисковых ножей (2), разделенных между собой калиброванными втулками (3). Число пар ножей должно быть на единицу больше числа лент (4), разрезаемых из одной заготовки. Размещение верхних и нижних ножей должно обеспечивать одинаковое направление реза на обеих кромках полосы, чтобы заусенцы выходили на одну поверхность. Это необходимо для получения качественного сварного шва.

5. Накопители полосы

Набор запаса полосы. В процессе стыковки концов полосы необходим запас ее в накопителе, обеспечивающий непрерывность процесса формовки и сварки трубы. Для этого применяют петлеобразователи различных типов: ямный, спиральный и тоннельный.

Ямные накопители. Схема ямного накопителя полосы представлена на рис. 5. Для подачи полосы в яму и из нее служат подающие и тянущие валки. В петлевую яму полоса подается в виде петель.

Рис. 5. Ямный накопитель полосы: 1 — подающие валки; 2, 4 — направляющие ролики; 3 — датчик верхнего положения полосы; 5 — датчик нижнего положения полосы; 6 — яма

Петли полосы последовательно «нагоняются» между соседними парами тянущих валков. Роликовые проводки служат для предотвращения изгиба полосы вблизи тянущих валков. При заполнении накопителя подающие валки каждой из петель включают последовательно, начиная с петли, наиболее близкой к тянущим валкам, вытягивающим полосу из ямы.

Минимальная и максимальная длина петель контролируется датчиками.

Спиральные (барабанные) накопители более сложны конструктивно, но занимают меньшую производственную площадь и обеспечивают больший запас ленты, чем накопители тоннельного или ямного типа.

Схема спирального накопителя показана на рис. 6.

Рис. 6. Схема спирального накопителя полосы: 1 — входное устройство поворота полосы; 2 — стол; 3 — опорные ролики; 4 — направляющие ролики; 5 — приводные тянущие ролики; 6 — выходное поворотное устройство

Тоннельные накопители. За рубежом используют в качестве накопителей полосы петлевые устройства тоннельного типа, расположенные перед формовочным станом. Такое расположение накопителя наиболее рационально с точки зрения компоновки оборудования, его простоты и обеспечения низких характеристик шума. Схема тоннельного накопителя показана на рис. 7.

Рис. 7. Схема тоннельного накопителя: 1 — тянущие валки; 2 — подъемный стол; 3 — петлеобразующая тележка; 4 — боковые проводки

6. Формовка полосы в трубу

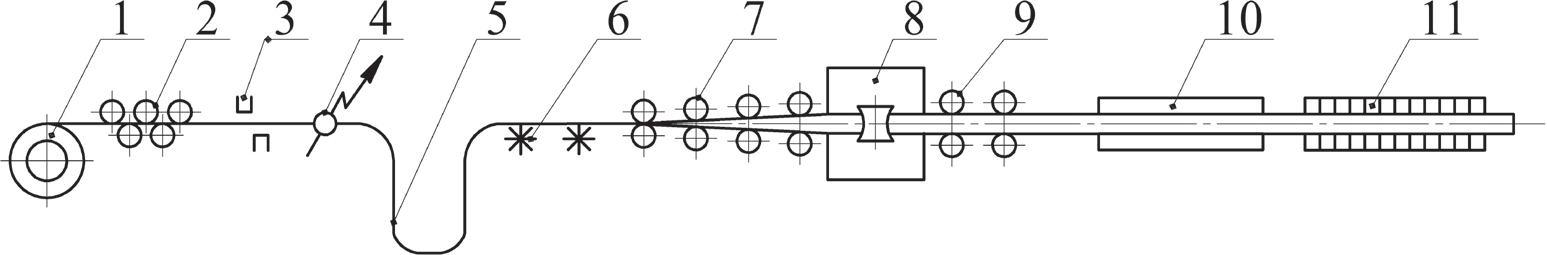

Полоса формуется в трубную заготовку на непрерывных формовочных станах. Количество клетей формовочного стана определяется размером формуемой трубы.

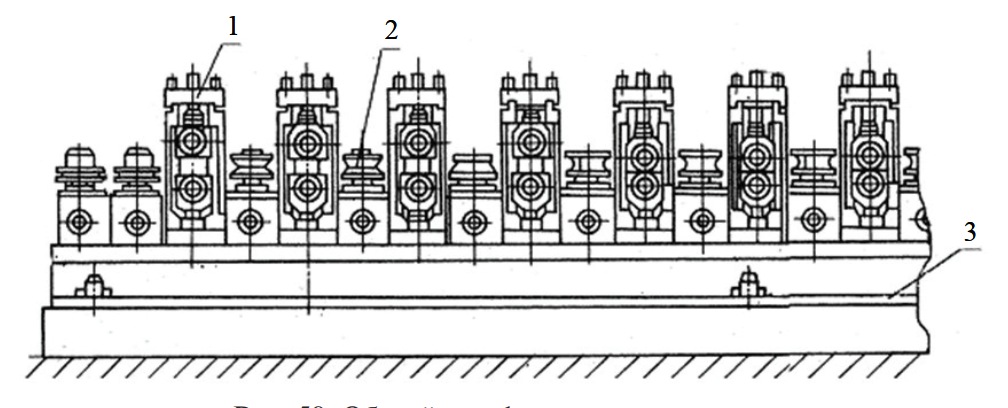

Обычно формовка трубной заготовки осуществляется в клетях формовочного стана с приводными горизонтальными валками. Для предотвращения расформовки полосы между клетями устанавливают вертикальные (эджерные) неприводные валки. Эджерные валки могут также осуществлять дополнительную формовку полосы. Общий вид формовочного стана показан на рис. 8.

Рис. 8. Общий вид формовочного стана: 1 — клеть с горизонтальными валками; 2 — клеть с вертикальными валками; 3 — постамент

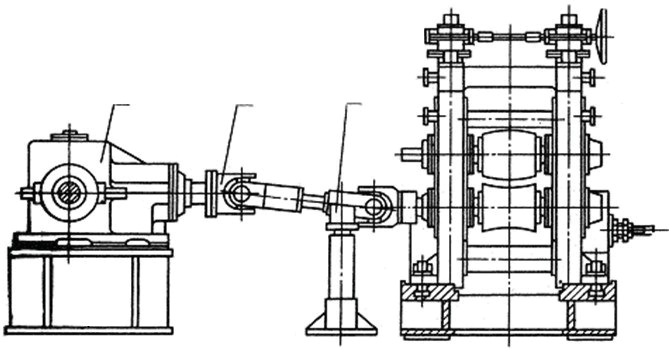

Общий вид клети формовочного стана показан на рис. 9.

Рис. 9. Клеть формовочного стана с приводным нижним валком: 1 — привод; 2 — шпиндель; 3 — уравновешивающее устройство

Техническая характеристика непрерывных формовочных станов представлена в табл. 3.

Таблица 3. Характеристика валковых трубоформовочных станов

Трубоэлектросварочные агрегаты (ТЭСА) с непрерывными формовочными станами различают по способу нагрева кромок.

7. Сварка сформованного профиля в трубу и удаление грата

Трубосварочная машина предназначена для нагрева кромок трубной заготовки и сварки труб.

Рис. 10. Трубосварочная машина: 1 — клети шовонаправляющей; 2 — клети сварочной; 3 — наружных гратоснимателей; 4 — клети гладильной; 5 — основания (постамента)

Удаление наружного и внутреннего грата с поверхности трубы производится гратоснимателями, расположенными после сварочной клети. Удаление наружного и внутреннего грата производят резцовыми гратоснимателями.

8. Калибрование трубы и горячее редуцирование трубы

После сварочной машины и гратоснимателя труба поступает в гладильную клеть, валками которой производится закатка остатков грата.

Для охлаждения зоны сварного шва за гладильной клетью установлен спреер для подачи воды.

В состав современных ТЭСА также включаются установки для локальной термообработки (отжига) сварного шва с системой воздушного или водо-воздушного охлаждения трубы.

Охлажденная труба поступает на калибровочный и (или) профилирующий (для производства труб с некруглым сечением) станы.

Калибровочный стан служит для калибровки сварных труб по диаметру и состоит из поочередно расположенных клетей с вертикальными и горизонтальными валками.

Горячее редуцирование трубы позволяет значительно расширить сортамент труб и повысить производительность агрегата. С этой целью в одну линию или в линии параллельной формовочно-сварочному стану устанавливают многоклетевой редукционный-растяжной стан.

9. Отделка и контроль качества электросварных труб

Отделку труб производят на поточных линиях, где выполняются следующие операции:

- правка труб;

- обработка концов труб;

- испытание гидравлическим давлением;

- осмотр и ремонт труб;

- консервация и упаковка труб.

В состав линий отделки также включаются дефектоскопы для контроля качества труб. При производстве нарезных труб включают станки для нарезки резьбы и накрутки муфт на концах труб.

При контроле качества электросварных труб применяют неразрушающий контроль для выявления дефектов в полосе, сварном соединении непосредственно после сварки и в готовой трубе. В составе ТЭСА применяют электромагнитные или ультразвуковые приборы неразрушающего контроля труб, установленные как на выходе из сварочной клети, так и на участке отделки. Кроме того, применяется автоматизированная система измерения стенки трубы. Измерение толщины стенки труб производят рентгеновским толщиномером.

Сварные трубы – технология, применение, достоинства

ХХI век – это век трубопроводов. Труб для нефте- и газотранспортных артерий требуется много, и одними только бесшовными изделиями не обойдешься. Бесшовные трубы при всех своих многочисленных достоинствах обладают еще и одним очень существенным с точки зрения потребителя недостатком – они дороги в производстве. Между тем, главное достоинство бесшовных труб – способность выдерживать огромные давления – востребована далеко не всегда. Во многих трубопроводных сетях давление в трубах никогда не достигает тех сотен атмосфер, которые делают необходимым использование бесшовных труб. Опять же – технологии обработки металлов не стоят на месте и прочность сварных швов в наше время позволяет сварным трубам держать давление в разы большее, чем тридцать-сорок лет назад.

Поэтому нет ничего удивительного в том, что сварные трубы сохраняют свои позиции и кое-где даже выигрывают в конкуренции с бесшовными. Во всяком случае, сейчас до половины труб больших диаметров являются сварными. Этого уже достаточно для того, чтобы дополнительно разобраться с тем, какими бывают сварные трубы, какие технологии применяются при их производстве и в каких отраслях экономики их можно использовать наиболее успешно.

Прямо или по спирали?

Как ни странно, но сварные трубы – это довольно «молодой» вид металлических изделий. Первые образцы сварных (точнее даже – кованых) труб появились менее 200 лет назад – в 1824. И только в начале ХХ века для изготовления труб начали применять т.н. «печную» сварку, при которой скрепление раскаленных краев трубы происходит за счет их обжатия валками.

И только с появлением электросварки шовные трубы и делятся на прямошовные и спиралешовные.

Название «прямошовные» говорит само за себя: такой метод изготовления труб связан с тем, что стальную полосу – штрипс – разогревают до придания металлу пластичности и пропускают через два ряда валков, которые сворачивают металл «в трубочку» - так что остается только соединить его края электросваркой.

Это довольно простая и дешевая технология, но при ее использовании возникают некоторые проблемы, а именно:

- для изготовления труб разного диаметра будут необходимы заготовки-штрипсы разной ширины.

- переход на выпуск труб другого диаметра будет требовать переоснащения новыми деталями (прежде всего – валками) всей производственной линии.

- при остывании заготовки в сварном шве будут возникать напряжения, которые существенно снизят его прочность.

- если такая труба все же не выдержит подаваемого по ней давления, то ее разрыв произойдет именно по шву и на всю длину отрезка трубы, что будет создавать дополнительные проблемы при ликвидации аварии.

Другой вариант производства сварных труб – это соединение стальных полос при помощи спиралевидного шва. При таком технологическом варианте сам шов получается гораздо длиннее, чем при прямошовном соединении, но зато появляется целый ряд преимуществ:

- при изготовлении спиралешовной трубы нет необходимости пользоваться заготовками-штрипсами четко определенных размеров; трубу можно сварить из металлической ленты любой ширины

- изменение диаметра выпускаемых труб может быть произведено при помощи простой переналадки производственной линии; достаточно будет просто поменять угол подачи ленты.

- при сварке трубы из металлической ленты не требуется сильно разогревать всю металлическую полосу; это снижает возможность изменения свойств металла при нагреве-охлаждении и уменьшает возможность внутренние напряжения в нем.

- при спиралевидной сварке образовавшийся шов сам по себе становится элементом, придающим дополнительную прочность конструкции

- если такой шов все же не выдерживает и расходится, то расходится не «вдоль», а «наискось», что уменьшает размеры того отрезка трубы, который придется заменить.

Плюсы и минусы сварных или электросварных труб

Разумеется, что все технологические проблемы и энергозатраты при производстве прямо- и спиралешовных труб не идут ни в какое сравнение с теми усилиями, которые производитель должен затратить на производство бесшовных труб. Отсюда и главное достоинство этого вида стального проката – относительная дешевизна.

Другим несомненным достоинством сварных труб является их большой диаметр, который может в 100 и более раз превышать толщину стенок. Это делает трубы более легкими, а значит и удобными при транспортировке. Кроме того, именно большой диаметр сварных труб делает их незаменимыми при строительстве магистральных нефте- и газопроводов.

Технология изготовления прямошовных труб позволяет формировать не только круглые, но и профильные трубы (прежде всего квадратные и прямоугольные).

Эти достоинства в условиях рыночной экономики перевешивают все минусы, но эти минусы все-таки есть. В чем же они состоят?

Во-первых – сварные трубы выдерживают давление на порядок меньшее, чем бесшовные. Об этом можно судить даже по нормам ГОСТов. Если от бесшовных труб с минимальной толщиной стенок ГОСТ требует выдерживать давление в 20 мегапаскалей (то есть около 200 атмосфер), то ГОСТ-10705 предельно допустимым для сварных труб давление в 16 мегапаскалей (160 атмосфер). То есть шовные трубы на 25% менее устойчивы к таким нагрузкам.

Во-вторых – сварные трубы, в отличие от бесшовных, не поддаются изгибанию. Если надо изменить направление газо- или водопровода, собранного из сварных труб, то обязательно придется пользоваться фитингами.

В-третьих – сама технология производства сварных труб требует использования таких сортов стали, которые хорошо поддаются сварке – то есть должны изготавливаться из низколегированных углеродистых сталей, сравнительно мало устойчивых к коррозии. Таких, как стали марок 17Г1с и 09Г2С.

Это обстоятельство заставляет производителей сварныхтруб использовать различные способы предотвращения коррозии, к которым относятся:

- оцинковка внутренних и внешних поверхностей (для сталей ст3 и ст20)

- покрытие внешних поверхностей гидроизоляцией

- покрытие внешних поверхностей тепло и гидро-изоляцией

Области применения и ГОСТы

Поскольку главным достоинством (кроме дешевизны) сварных труб является большой диаметр при тонких стенках, то они применяются в бытовых водопроводах, различных металлоконструкциях – но больше всего используются прежде всего в крупных строительных проектах.

Способность сварных труб выдерживать высокое давление жидкости дает возможность использования их для прокладки как магистральных, так и локальных коммуникаций, распределительных веток, местных технических водоводов и в сфере ЖКХ.

Соответственно и стандарты, определяющие их параметры настроены соответственно:

ГОСТ, наименование

ГОСТ 10705-80

ГОСТ 10706-76

ГОСТ 20295-80

Трубы стальные электросварные

Трубы стальные электросварные прямошовные

Трубы стальные электросварные для магистральных нефтегазопроводов

Марки стали

Качественные 08, 10, 20

Качественные 10, 20

Низколегированные 09Г2, 09Г2С, 17ГС, 17Г1С

Выбор марки стали обусловлен классом прочности К34-К60

Размеры (наружный диаметр)

от 10 мм. до 530 мм.

от 478 мм. до 1420 мм.

от 159 мм. до 820 мм.

Области применения электросварных труб

Сооружение трубопроводов общего назначения для холодной и горячей воды, бытового газа

Сооружение трубопроводов подачи воды и теплотрасс

Сооружение магистральных трубопроводов – нефтепроводов и газопроводов высокого давления

Соответственно, правила реализации сварных труб тоже будут зависеть не только от желаний клиента, но и от параметров самих изделий. Внешний диаметр труб варьируется в пределах до1620 мм, а толщина стенок в соответствии с диаметром - до 20 мм.

Классифицируются трубы по внешним геометрическим показателям следующим образом:

1-трубы диаметром менее 70 мм при толщине стенки не менее 3 мм;

2-трубы диаметром от 70 до 219 мм при толщине стенки не менее 4 мм;

3-трубы диаметром более 219 мм при толщине стенки не менее 5 мм.

Сейчас почти все сварные трубы изготавливаются стандартной мерной длины:

- 6 м до 76 диаметра

-11,7 и 12 метров для всех диаметров более 76.

Наиболее востребованными являются стальные электросварные трубы для производства водопроводов, а также электросварная труба ГОСТ 10704 91, используемая для строительства металлических конструкций.

Сварные трубы достаточно универсальны и доступны по цене, но при их выборе нужно быть особенно внимательным в расчетах гидравлической нагрузки.

Видео по теме:

Сортамент труб электросварных прямошовных — технология производства, ГОСТ

Стальные трубы широко используют в различных отраслях народного хозяйства для транспортировки жидких, сыпучих и газообразных сред, в качестве элементов металлоконструкций. Все многообразие трубных изделий, их размерные параметры и допустимые отклонения регламентированы в нормативных документах, носящих типовое наименование сортамент труб стальных.

Каждый производитель обязан строго соблюдать приведенные в государственных стандартах требования, любое отклонение от размеров повлечет невозможность использования изделий в трубопроводах из материалов других поставщиков товара. Зная регламентированный сортамент стальных труб по диаметру и толщине стенки, а также их допустимые отклонения, заказчик всегда может самостоятельно выбрать нужный товар и проконтролировать поставляемую предприятием продукцию — это позволит избежать обмана со стороны недобросовестных производителей.

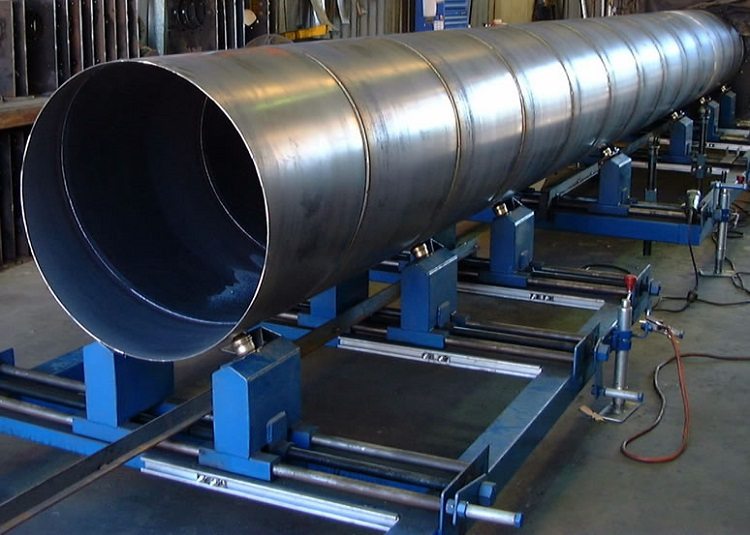

Рис. 1 Прямошовные круглые трубы

Технология производства прямошовных стальных труб

В отличие от бесшовных труб, получаемых методом холодной и горячей прокатки путем прошивания цилиндрической заготовки твердосплавной пикой, электросварные изготавливают из листа или ленты в спиралешовных изделиях. В прямошовных трубах сварной стык расположен по всей длине, при изготовлении изделий большого диаметра из-за ограничений в размерах стальных листов используют два сварных шва, соединяющих пару листовых заготовок.

Технологический процесс производства прямошовных электросварных нефтегазопроводных и обсадных труб состоит из следующих этапов:

- На склад предприятия поступает сталь, намотанная в рулоны необходимой длины, контролер проверяет ее маркировку на соответствие техническим условиям и размерные параметры листов. Из рулонов одной партии вырезается небольшой фрагмент, который исследуется в заводской лаборатории на химический состав и физические характеристики металла.

- При помощи крана рулоны перемещают на участок продольной резки, они помещаются в разматыватель и после правки нарезаются на штрипсы — узкие полоски ширины, равной длине труб в окружности. После нарезки готовые штрипсы проверяются ОТК и наматываются в рулоны.

- Далее штрипсы поступают на стан в разматыватель и заправляются в пятивалковую пробивную машину, представляющую собой узел с роликами, между которыми проходит металлическая лента. Валки выполняют правку ленты, придавая ее поверхности геометрически правильную форму.

Рис. 2 Технологический процесс изготовления прямошовной трубы

- После правки штрипс поступает на стол сварочной машины, где происходит обрезка его торцов ножницами и сварка в среде инертного газа двумя горелками одновременно с разных сторон ленты.

- Затем лента направляется в петлеобразователь, выполняющий роль запасника материала для обеспечения непрерывной работы сварочного аппарата.

- Далее штрипс поступает на стан формовки, включающий в себя 8 формовочных узлов (клетей) с фигурными валиками, там происходит его постепенное скручивание в трубную заготовку.

- Соединенные вместе продольные края трубной гильзы свариваются электросварным аппаратом токами высокой частоты в 220 кГц.

- После охлаждения заготовки наружный гратосниматель срезает выступающий сварной шов с внешней трубной оболочки, аналогичную операцию выполняет внутренний гратосниматель.

- Обработанная трубная гильза поступает на контрольный участок, осуществляющий неразрушающий ультразвуковой контроль УЗК сварного соединения.

- Далее производится нормализация сварного шва — термообработка для снятия локального напряжения, повышения физических характеристик, выравнивания внутренней структуры.

- Труба поступает в калибровочный стан и правильную клеть, придающие ей заданные геометрические размеры. После правки маркировщик наносит на трубную оболочку краской номер партии, а автоматический труборез непрерывно движущейся трубы нарезает отрезки необходимой длины.

Рис. 3 Процедура изгибания листа в круг

Статья по теме:

Труба ВГП – размеры, формы выпуска, особенности резьбового соединения. На нашем сайте есть отдельная статья посвященная обзору водогазопроводных труб ВГП, сортамент, варианты соединения, монтаж.

- Оставшаяся после снятия внутреннего грата стружка удаляется путем промывки трубных стенок изнутри потоком воды под напором, после чего труба направляется на косовалковую правильную машину с тремя парами валков, где происходит дальнейшая нормализация ее геометрической формы.

- От трубных изделий каждой партии отрезается фрагмент размерами, регламентированными государственными стандартами и направляются в заводскую лабораторию для испытаний.

- После косовалковой правильной машины трубы стальные отправляются на подрезку торцов под углом 90 градусов и снятие их наружной и внутренней фаски резцами.

- После торцевания заготовка направляется на установку ультразвукового контроля, проверяющую состояние ее оболочки и сварной шов по всей длине.

- При необходимости на трубные концы нарезают резьбу механической установкой с числовым программным управлением с дальнейшим контролем ее геометрических параметров.

- Для проведения гидравлических испытаний на резьбовую поверхность наносится уплотнительная смазка, накручивается муфта и проводятся гидроиспытания труб под высоким напором воды.

- Трубы проверяют по весу и измеряют их длину, при необходимости по договоренности с заказчиком на наружную поверхность наносят гидроизоляционное покрытие черного цвета.

- Для защиты резьбы от коррозии при длительном хранении, механических повреждений при транспортировке, на нее помещают полимерные кольца или ниппели. Далее производится автоматическое клеймение и маркировка труб методом нанесения краски через трафарет на внешнюю трубную оболочку.

Рис. 4 Процесс формирования и нормализации круглой трубной оболочки в процессе производства

Методы сварки прямошовных труб

Трубная продукция, изготавливаемая по методике сгибания листа (полосы) стали в круг и соединения ее стыков, сваривается по нескольким разным технологиям.

Печная сварка

Поступающая на прокатный стан для придания ей круглой формы стальная полоса (штрипс) предварительно прогревается в туннельной печи до температуры около 1300 °С. Подходя к прокатным роликам, боковые сопла горячим воздухом дополнительно нагревают кромки трубы до температуры около 1400 °С. Аналогичные сопла установлены в зоне валков формовочного стана и нагревают края полосы до 1400 °С перед непосредственным сгибанием листа в круг с контактом крайних кромок.

После соединения кромок, нагретых до высокой температуры под давлением валками, образуется прочный шов, полученный методом взаимной диффузии расплавленных металлов. Далее труба еще раз протягивается через печь с формовочными валками для придания ей правильной геометрической формы. Технология относится к видам обработки стали методом горячей деформации.

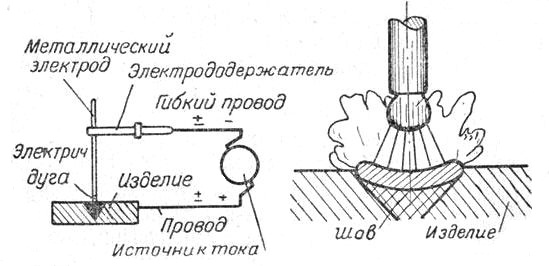

Рис. 5 Схема печной и электродуговой сварки в среде флюса

Электросварка

Электросварка чаще других методов применяется при сваривании труб круглого сечения, она позволяет получать высококачественный шов на тонких стенках. Трубные изделия, применяемые для трубопроводных магистралей нефтегазовой промышленности, изготавливаются с применением дуговой сварки с флюсом. Для проведения сварочных работ в формообразующем прокатном стане формируют трубную оболочку круглой формы, если диаметр изделия слишком велик, круг собирают из двух листов, которые формуют под прессом до получения полукруглой формы.

Автоматическую электрическую сварку производят одновременно с двух сторон до получения равномерно провареного продольного шва, в качестве электрода используют проволоку. После убирания гранда, ультразвуковой проверки и гидроиспытаний труба готова к применению.

Рис. 6 Электросварка в инертных газах — принцип

Электросварка в среде защитного газа

Недостаток проведения сварочных работ на воздухе — вредное воздействие кислорода на стык, в результате в шовной полосе образуются воздушные пузыри, изменяется ее химический состав из-за карбидизации легирующих элементов, на поверхности появляется окалина.

Избавиться от указанных вредных факторов, возникающих вследствие воздействия на металл кислорода окружающей среды, позволяет применение в области сварки инертных защитных газов: углекислого, аргона и гелия. При работе нейтральные газы, будучи тяжелее воздуха, вытесняют его из рабочей зоны, исключая контакт расплавленной сварочной ванны с атмосферным кислородом. В качестве электродов используют тугоплавкие изделия из вольфрама.

Сварку в среде инертного газа чаще применяют для соединения деталей из нержавеющей или высоколегированной стали, швы отличаются однородностью материала, одинаковой толщиной, высоким качеством поверхности, обеспечивают отличную герметичность и прочность стыка.

Трубные изделия, полученные методом электрической сварки, относятся к группе холоднодеформированных.

Рис. 7 Схемы сваривания ТВЧ

Высокочастотная (индукционная) сварка

Современный высокоскоростной метод сваривания давлением (прижиманием оплавленных кромок друг другу с физическим усилием), при котором края заготовки нагреваются токами высокой частоты ТВЧ до размягчения, широко используют в трубном производстве. Плотность токов максимальна в поверхностном слое изделия и резко снижается при погружении в глубь заготовки (поверхностный эффект), благодаря чему сильно разогревается только тонкий слой наружной оболочки глубиной 0,1 — 0,15 мм.

Нагрев стыкуемых кромок производится индуктором, расположенным в непосредственной близости от их краев, он генерирует индукционные токи по краям заготовки с помощью двух скользящих по трубной оболочке электродов.

При индукционном сваривании соединяемые трубные кромки заготовки имеют вид буквы Y, ТВЧ подводятся к кромкам посредством индуктора или поворотного ролика так, чтобы он проходил через точку их схождения. Расстояние от токопроводящих контактов до места стыка варьируется в диапазоне от 25 до 300 мм.

Существует несколько технологий индукционной сварки, для соединения трубных кромок из черных и цветных металлов чаще используют методику сваривания под давлением с оплавлением. Скорость нагрева при данной технологии составляет 15·10 4 °С/с, осадки 2000 мм/с, технология обеспечивает высокое качество сварочного соединения.

Рис. 8 Физические параметры металлов термообработанных и горячередуцированных прямошовных труб классов А и В (ГОСТ 10705-80)

Особенности прямошовных труб из стали по ГОСТ 10705-80

Электросварные трубы в зависимости от вида качественных показателей разбивают на группы:

a). А — за норму принимают механические качества изделий из спокойной (сп), полуспокойной (пс) и кипящей стали (кп) марок Ст 1, Ст 2, Ст 3, Ст 4.

b). Б — нормой является химический состав сталей:

- Ст 1, Ст 2, Ст 3, Ст 4 (сп, пс, кп);

- Ст 08, Ст 10, Ст 15, Ст 20 (сп, пс, кп);

- Ст 08Ю;

- Ст 22ГЮ — для труб окружностью 114 — 630 мм с процентным содержанием химических веществ по таблице (рис. 9);

- Низколегированных сталей согласно ГОСТ 19281 и иным нормативам с содержанием углерода до 0,46% для труб 114 — 630 мм.

Рис. 9 Химический состав Ст 22ГЮ

c). В — для нормирования используют механические и химические свойства изделий из следующих сталей:

- Ст 1, Ст 2, Ст 3, Ст 4 (сп, пс, кп);

- Ст 08, Ст 10, Ст 15, Ст 20 (сп, пс, кп);

- Ст 08Ю;

- Ст 22ГЮ — с химсоставом по таблице (рис. 9) для изделий размером 114 — 630 мм;

- из стали с низким содержанием легирующих добавок и углерода до 0,46% согласно ГОСТ 19281 и иными нормирующими актами, для труб 114 — 630 мм.

d). Д — для изделий, нормируемых гидроиспытанием.

Трубы из марки стали с высоким содержанием углерода производят с термообработкой всего изделия или сварного шва, горячередуцированными или без термообработки.

Трубы из сталей с невысоким содержанием легированных добавок изготавливают с полной термообработкой, только сварного шва, без термообработки. Вид термобработки выбирает производитель.

Рис. 10 Физические параметры металлов шовных труб 10 — 152 мм классов А и В без температурной обработки и с термообработкой шва

Статья по теме:

Трубогиб для круглой трубы – виды, принцип работы, как сделать самому. Возможно, будет интересно как и каким инструментом производится гибка круглой трубы, можно узнать в отдельной статье, опубликованной на нашем сайте.

Сортамент труб стальных по ГОСТ 10704-91

Сортамент металлических труб с прямым швом, указанием их размерных параметров и массы, регламентирован ГОСТ 10704-91, его основные пункты:

a). Диаметр оболочки: 10 — 1420 мм.

b). Толщина: от 0,8 до 32 мм.

c). Вес 1 м. п.: от 0,222 кг (для трубы 10 мм) до 1095,3 кг (в 1420 мм изделиях).

Для немерной группы не менее:

- 2 м — для труб диаметром до 30 мм;

- 3 м — —«— 30 — 70 мм;

- 4 м — —«— 70 — 152 мм;

- 5 м — —«— 152 мм.

Мерная длина должна быть:

- 5 — 9 м — для труб диаметром до 70 мм;

- 6 — 9 м — —«— 70 — 219 мм;

- 10 — 12 м — —«— 219 — 630 мм;

- 6 — 12 м — —«— 70 — 219 мм (по договоренности сторон);

- до 18 м — —«— 219 — 630 мм по договоренности с покупателем

e). Покупатель имеет право потребовать поставки труб категорий А и В, имеющих сечение в окружности свыше 152 мм — длиной от 10 м, при диаметре менее 70 мм — длиной от 4 м.

f). Для труб окружностью свыше 630 мм длина только немерная.

Рис. 11 Сортамент стальных труб по диаметрам и толщине стенки по ГОСТ 10704-91 (для диапазона 10 — 32 мм)

ГОСТ 10704-91, указывающий сортамент труб круглых с электросварным швом, допускает 2 класса точности по длине с пределами отклонений для мерных труб:

- I — обрезаются торцы под прямым углом и снимаются заусенцы.

Для труб до 6 м допуск по длине +10 мм, свыше 6 м — допустимо отклонение длины +15 мм.

- II — без торцевания и снятия заусенцев (после нарезки в линии стана).

Допуск отклонений по сечению:

- ±10% для диаметров, не превышающих 152 мм;

- регламентирован ГОСТ 19903 при размерах в окружности 52 — 1020 мм;

- при диаметре больше 1020 мм:

- ±10% при толщине от 8 до 15 мм;

- ±1,5 мм, если толщина стенки выше 15 мм.

Заказчик и производитель могут согласовать выпуск труб с односторонним допуском толщины, он не должен превышать общую сумму положительных и отрицательных отклонений.

Для труб от 478 мм устанавливают следующие классы точности по овальности:

- I — класс, отклонение от диаметра до 1%;

- II — —«— 1,5%;

- III — —«— 2%.

Рис. 12 Сортамент круглых стальных труб — таблица пределов отклонений диаметров

Условное обозначение

По ГОСТ 10704-91 трубы обозначаются в виде числовой дроби, в ее верхней части (в числителе) указаны:

- внешний диаметр (мм);

- толщина (мм);

- длина (мм);

- точность;

- соответствующий госстандарт.

В нижней части дроби (знаменателе) указывают параметры стали:

Рис. 13 Варианты обозначения

Статья по теме:

Скользящая опора для трубопроводов — применение, виды, размеры. При прокладке магистральных стальных трубопроводов применяются специальные скользящие опоры на роликах. Про виды, конструкции, сферы применения, можно прочитать в отдельной статье.

В производстве трубных прямошовных изделий руководствуются ГОСТ 10704-91, регламентирующим сортамент стальных электросварных труб — их размерные параметры, массу и пределы отклонений от геометрической формы. Выполнение данного стандарта позволяет унифицировать свою продукцию многочисленным производителям и сделать ее взаимозаменяемой при использовании в промышленных, производственных, градостроительных, коммунальных инженерных коммуникациях.

Читайте также: