Технология сварки в судостроении

Обновлено: 17.05.2024

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Ручная и механизированная сварка

Ручную сварку покрытыми электродами применяют при сварке узлов и секций, но более широко при монтаже всего корпуса на построечном места и при достройке на плаву.

Электроды. Для сварки корпусных конструкций из углеродистых и низколегированных сталей применяют электроды типов Э42А, Э46А, Э50А. К новым электродам специального назначения следует отнести длинномерные марок ИТС-1 и ОЗС-17И для механизированной сварки, а также электроды ИТС-4, разработанные для замены электродов марки УОНИ-13/45А.

Тип электрода выбирают исходя из требуемых механических показателей металла шва и с учетом пригодности для сварки в том или ином пространственном положении, коэффициента наплавки и т. п. Выбор диаметра электрода зависит от толщины свариваемого металла:

Толщина металла, Диаметр электрода, мм мм

1,0-1,5 1,2

1,5—3 2

3—5 3 или 4

5—10 4 или 5

10 и более 5,6

Требования к обработке кромок и сборке под сварку. Угол разделки, притупление, зазоры и несовмещение кромок по высоте деталей, стыкуемых под ручную сварку, должны соответствовать требованиям действующих стандартов. Недопустимые зазоры, получившиеся за счет неточности сборки сварных соединений или в результате деформаций от сварки, исправляются наплавкой, зачисткой кромок и другими методами.

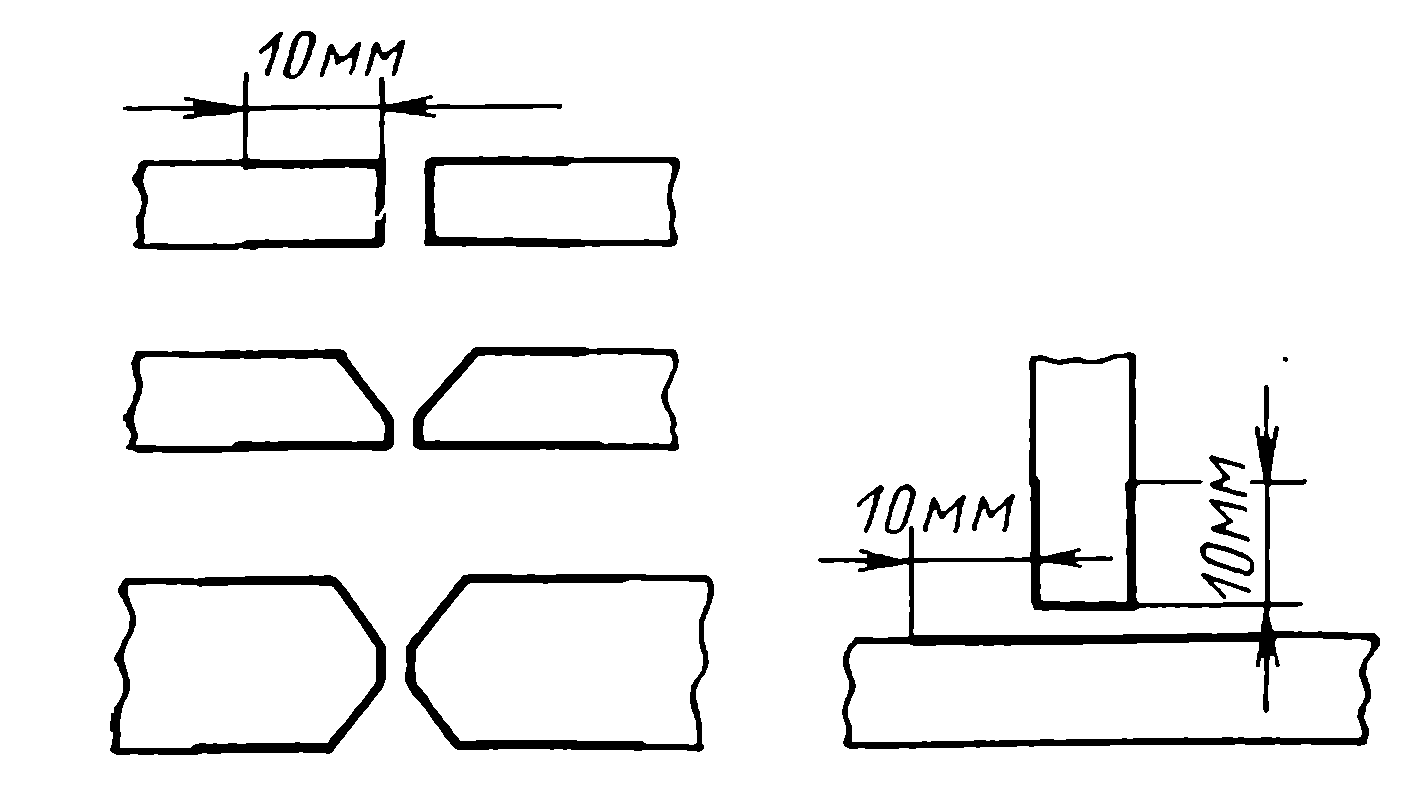

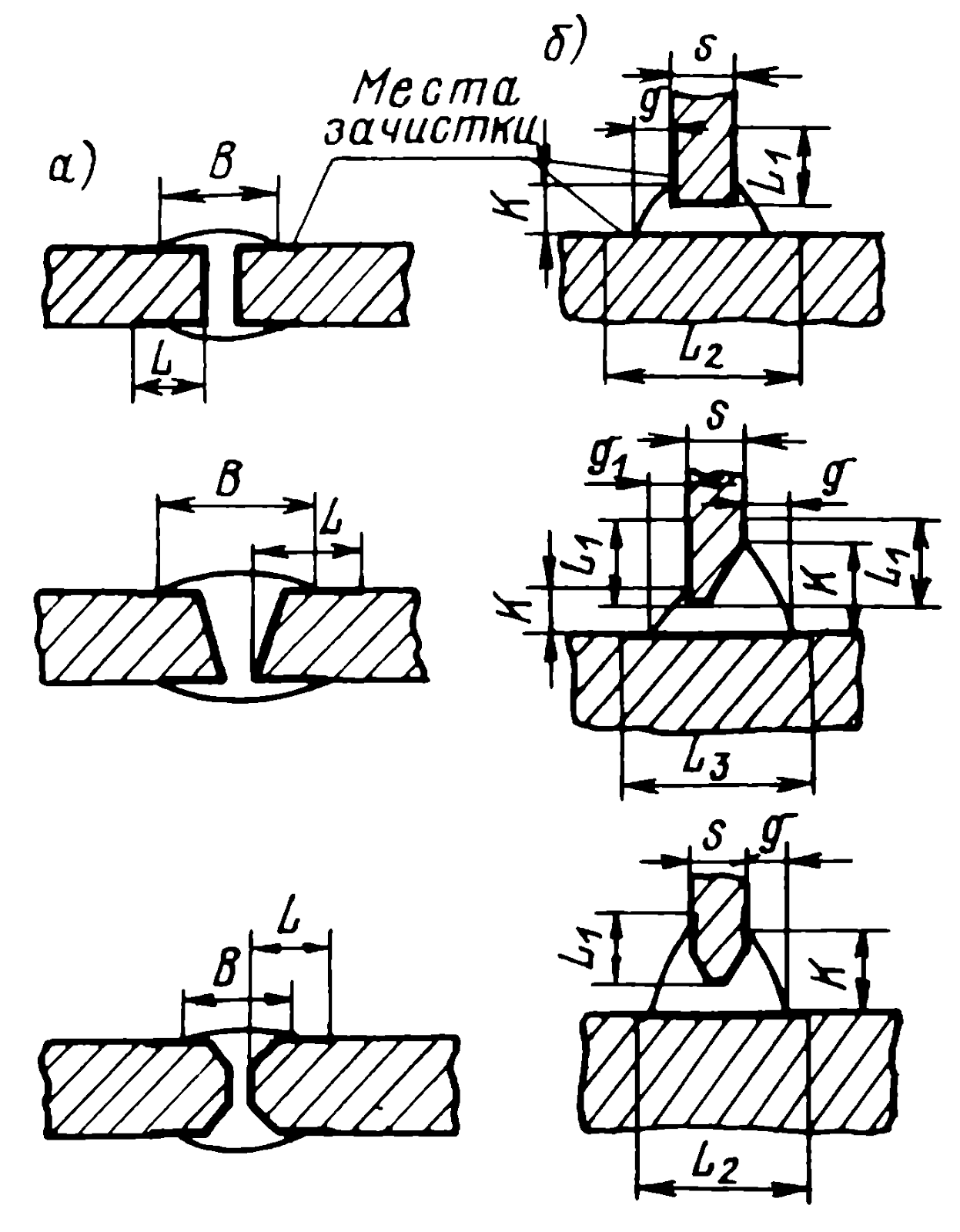

Рис. 52. Места зачистки кромок, стыкуемых под ручную сварку (показаны утолщенными линиями)

Рис. 53. Размеры зачищаемой поверхности стыкуемых соединений: а — для стыковых соединений L = = £/2+(5-М О мм); б — для тавровых соединений L\ = K+ (5-МО) мм, L2 = s + 2(5-M0) мм, Lz = s+g+gx + + (5-МО) мм.

В — ширина шва, мм; К, g\, g2 — катеты швов мм; s — толщина детали, мм.

При сборке деталей под сварку с использованием флюса необходимо следить за тем, чтобы размеры зазора в соединениях не превышали допустимых. Относительное смещение стыкуемых кромок должно быть: не более 0,5 мм для листов толщиной не свыше 4 мм; 1,0 мм для листов толщиной 4—10 мм и не более 3 мм для листов толщиной свыше 10 мм. После проверки правильности сборки детали прихватывают ручной или полуавтоматической сваркой в двуокиси углерода. Сварочные материалы для прихватки применяют такие же, как и для сварки стали данной марки. Длина прихватки в зависимости от толщины свариваемого металла изменяется от 10 до 50 мм. Высота усиления прихватки не должна превышать 3 мм. Прихватки устанавливают на расстоянии не более 500 мм одна от другой. Прихватка должна быть качественной, без пор или трещин. Некачественно выполненные прихватки вырубают и на их место ставят новые. Сборка стыков осуществляется с установкой на их концах выводных планок. Длина и ширина планки должна быть не менее 100 мм, толщина — одинаковая со свариваемыми деталями. При наличии технологического припуска не менее 50 мм выводные планки можно не устанавливать.

Режим сварки под флюсом назначают исходя из толщины свариваемого металла и диаметра электродной проволоки.

Механизированная сварка в двуокиси углерода углеродистых и низколегированных сталей. Сварочные материалы. Двуокись углерода относится к газам, которые весьма активно вступают в химические реакции с большинством элементов, содержащихся в расплавленном металле, в том числе и с железом,

При использовании двуокиси углерода в качестве защитной среды к ней при сварке предъявляются наиболее высокие требования по содержанию примесей. Отечественная промышленность выпускает специальную сварочную двуокись углерода чистотой 99,5 %, а также двуокись углерода с государственным Знаком качества по ГОСТ 8050—76 (чистотой 99,8 %).

Для сварки корпусных конструкций из углеродистых и низколегированных сталей применяют сварочные проволоки марок Св-08ГС и Св-08Г2С. При сварке в двуокиси углерода вместо проволоки, легированной кремнием и марганцем, может быть использована обычная углеродистая проволока в сочетании со шлакообразующими и легирующими компонентами, которые подаются в зону сварки одновременно с проволокой. В качестве такой применяют трубчатую (порошковую) проволоку. Ее изготовляют путем сворачивания и опрессования стальной ленты в трубку определенного диаметра, которую заполняют специальным порошком (флюсом).

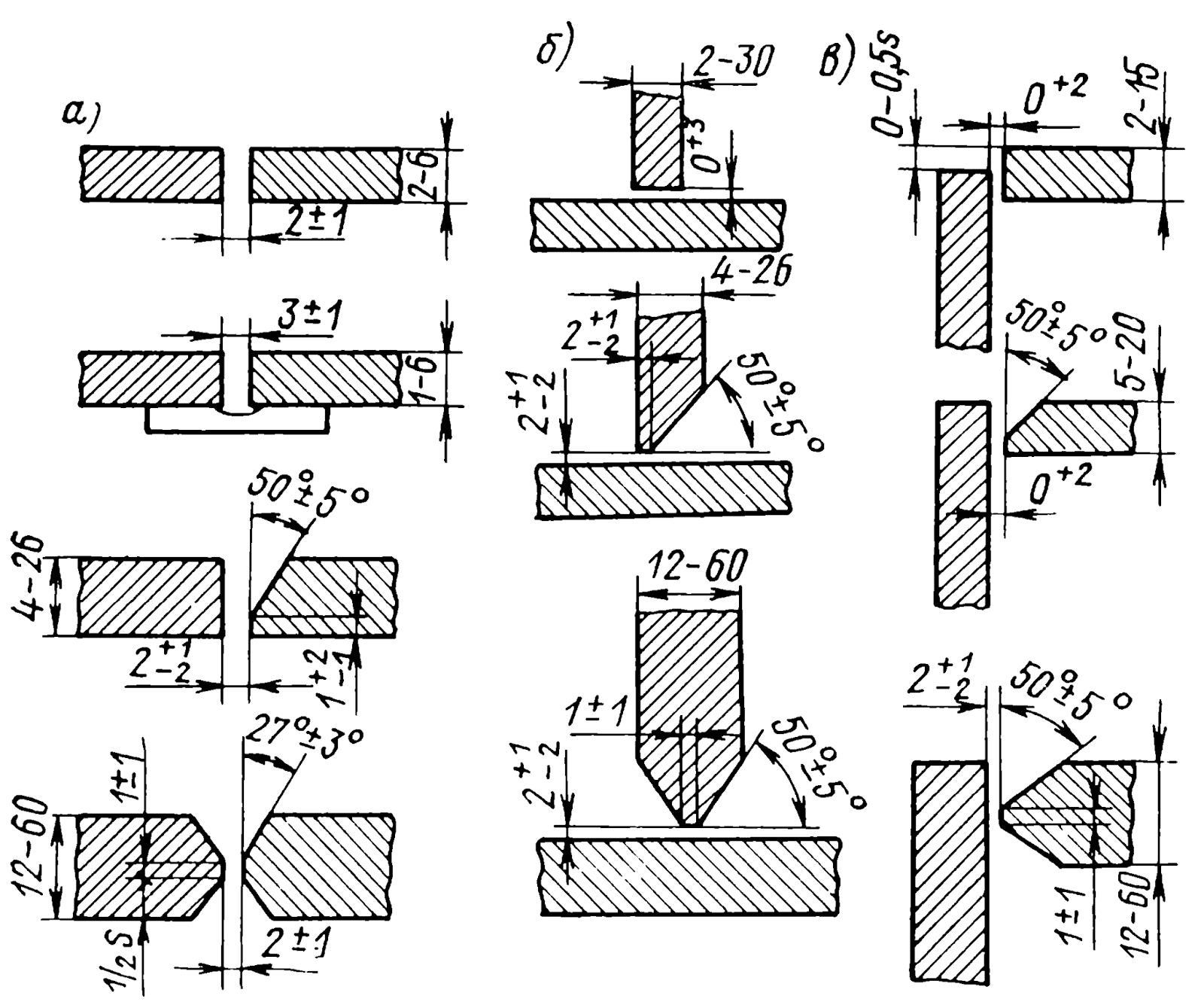

Полуавтоматическая сварка. Наиболее характерные конструктивные элементы подготовки кромок под сварку в двуокиси углерода приведены на рис. 54.

Рис. 54. Конструктивные элементы подготовки кромок (а) стыковых, (б) тавровых и (в) угловых соединений под автоматическую сварку в двуокиси углерода.

Разделку кромок при сварке стыковых соединений следует назначать при толщине листов от 6 мм и выше, а при сварке угловых и тавровых соединений от 4 мм и выше.

Конструкцию под сварку собирают на прихватках. В зависимости от толщины свариваемых элементов длина прихваток должна быть от 10 до 40 мм, расстояние между ними — 50— 320 мм, а высота 1,5—2,5 мм.

Автоматическая сварка. Автоматическая сварка в двуокиси углерода, за исключением некоторых ее разновидностей, применяется для соединений, расположенных в нижнем положении. Ведение автоматической сварки в двуокиси углерода на высоких сварочных токах способствует увеличению глубины проплавления основного металла, что позволяет выполнять сварку встык без разделки кромок листов толщиной от 6 до 16 мм включительно. При сварке стыковых соединений листов толщиной 16—30 мм необходимо предусматривать У- или Х-образную разделку кромок.

Конструктивные элементы кромок под автоматическую сварку выбирают, руководствуясь ГОСТ 14771—76.

В связи с более глубоким проплавлением кромок при автоматической сварке по сравнению с полуавтоматической первый шов можно выполнять как со стороны прихваток, так и с обратной стороны.

При сборке соединений под сварку, чтобы избежать впоследствии прожогов, необходимо тщательно соблюдать требования по допустимому размеру зазора, который не должен превышать 1,0—2,0 мм в зависимости от толщины свариваемых конструкций.

Для удовлетворительного формирования шва стыковые соединения без разделки кромок рекомендуется сваривать на листах толщиной до 16 мм включительно. Сварка стыковых соединений большей толщины должна выполняться с обязательной разделкой кромок.

При вертикальном положении свариваемого стыкового соединения длиной 10 м и более применяется однопроходная автоматическая сварка в двуокиси углерода с принудительным формированием сварного шва. Со стороны автомата шов формируется медным буксируемым ползуном, с обратной стороны — с помощью медной подкладки либо посредством второго медного ползуна. Стыковые соединения, подвергающиеся вертикальной автоматической сварке, должны собираться с зазором 12—16 мм. Чрезмерное увеличение зазора в стыке приводит к снижению производительности сварки и делает ее нерентабельной, уменьшение зазора может вызвать нарушение процесса сварки и замыкание электродной проволоки на кромку. На верхней кромке стыка необходимо установить выводные планки размером 200—500 мм с зазором, равным зазору в стыке. Толщина выводных планок должна быть равна толщине свариваемых листов.

Многодуговая сварка перекрестий набора. Для сварки перекрестий высокого набора днищевых секций создано специальное оборудование, позволяющее выполнять одновременно сварку четырех швов (автоматы «Залив», ОБ-1494, «Вододарец» и др.). Сварка швов выполняется снизу вверх со свободным формированием сварного шва. Используется тонкая электродная проволока диаметром 1,2—1,4 мм.

Для обеспечения равномерной и полной загрузки оборудования сварка перекрестий должна выполняться на специализированном участке, куда подаются подготовленные под сварку секции. Участок должен быть оборудован специальным порталом с установленными на нем несколькими сварочными установками.

Многодуговая приварка набора. Для многодуговой приварки набора разработаны и используются установки, обеспечивающие одновременную приварку четырех и восьми ребер жесткости как с одной стороны, так и с двух сторон одновременно (автоматы «Мир», «Балтия»). Подготовленная под сварку секция поступает на участок для приварки продольного набора. Портал со сварочными головками подается к одному из концов секции, сварочные головки размещаются по ребрам жесткости. Каждая головка настраивается строго в угол привариваемого набора. Затем сварщик-оператор устанавливает необходимую скорость подачи сварочной проволоки на каждой головке, проверяет подачу защитного газа, после чего определяет необходимую скорость сварки (скорость перемещения портала вдоль изделия) и начинает процесс сварки.

После окончания сварки одной группы набора портал и сварочные головки передвигают и настраивают на следующую группу набора. Окончив приварку всего набора, производят подварку недоваренных участков и передвигают секцию на следующую позицию для установки и приварки поперечного набора. При многодуговой приварке набора вместо двуокиси углерода можно применять флюс.

Сварка корпуса судна на построечном месте

Сварочные работы при формировании корпуса судна относятся к наиболее ответственным и трудоемким. Монтажные соединения между секциями и блоками приходится выполнять в различных пространственных положениях. Протяженность швов одного размера и одинакового положения в пространстве в отдельных районах судна относительно небольшая.

Многие швы расположены в стесненных, неудобных для сварки местах. Все эти обстоятельства затрудняют сварку монтажных соединений и ограничивают использование автоматической сварки. На долю автоматической сварки под флюсом приходится до 3 % общего объема сварочных работ, а вертикальной автоматической сварки с принудительным формированием шва в среде углекислого газа до 2 %.

Достаточно широко применяют полуавтоматическую сварку в среде углекислого газа, если обеспечены защита электрической дуги от ветрового воздействия или эффективная вентиляции при сварке в закрытых помещениях. Находит применение полуавтоматическая сварка порошковой проволокой, которая может выполняться в различных пространственных положениях и обеспечивает хорошее формирование шва, высокое качество сварного соединения, стабильность и производительность самого процесса сварки. В основном же доминирует сварка вручную, что снижает производительность и качество сварочных работ.

Рис. 1 Сварочные работы днища

Сварку начинают после окончательной проверки положения установленной на построечном месте Типы построечных мест и их оборудование секции и закрепления монтажных соединений электроприхватками или сборочными гребенками. Разделку кромок листов стыковых соединений настилов палуб и платформ выполняют сверху, а обшивки днища и скуловой части – по внутренней стороне, что позволяет вести сварку в наиболее удобном нижнем положении. Разделку кромок листов обшивки бортов выполняют также по внутренней стороне, что обеспечивает сварку шва первого прохода изнутри корпуса. В этом случае легче обеспечить строжку корня шва для образования подварочной канавки, поскольку ее выполнению не будут препятствовать элементы набора.

Поскольку поперечный шов вызывает большие деформации, чем продольный, первым сваривается монтажный стык обшивки. Затем сваривают пазы обшивки с ниже расположенными и ранее установленными секциями. После сварки шва первого прохода производят строжку подварочной канавки и подварочный шов. Перерыв между выполнением основного и подварочного швов должен быть минимальным, что позволяет исключить образование трещин при проварке только части толщины соединяемых кромок обшивки.

Ради равномерного поперечного укорочения шва сварка стыков обшивки должна вестись несколькими одновременно работающими сварщиками, каждому из которых отводится участок шва протяженностью 4-5 м. После сварки выполняют приварку к обшивке участков продольного и поперечного набора. Секции следует сваривать симметрично относительно ДП, а отставание сварочных работ относительно сборочных должно быть не более чем по одной-двум секциям.

Рис. 2 Наплавка сварочных швов по корпусу судна

Отраслевыми документами и Регистром России установлены повышенные требования к контролю качества швов монтажных соединений, объем контроля проникающими излучениями (рентгено и гамма-графированием) монтажных швов верхней палубы и днища судов длиной свыше 80 м составляет 10 % от их протяженности, а внутрисекционных швов – 2,5 %, объем контроля монтажных соединений борта – 5 % и 1 % соответственно. Вместо контроля проникающими излучениями допускается проводить контроль ультразвуковыми методами.

Большое число монтажных соединений при формировании корпуса судна на построечном месте, особенно при секционном способе, может привести к значительным общим остаточным деформациям. Они чаще всего проявляются в подъеме оконечностей над основной плоскостью во время постройки судна или после его спуска на воду. На величину деформаций существенное влияние оказывают очередность выполнения монтажных швов, жесткость сформированной части корпуса, распределение весовой нагрузки судна по его длине и реакции опор стапеля.

Очередность сварки монтажных соединений следует выбирать таким образом, чтобы подъем оконечностей судна был минимальным. В процессе сварки корпуса контролируют высоты килевой линии судна и в зависимости от ее положения вносят коррективы в очередность выполнения сварки.

Рис. 3 К расчету усадочных сварочных усилий:

ei – отстояние нейтральной оси от ОП

Для определения ожидаемого изгиба килевой линии на различных стадиях формирования корпуса разработаны расчетные методики. Корпус судна рассматривается как статически неопределимая балка переменного сечения, лежащая на упругих опорах, загруженная переменной по длине весовой нагрузкой реакциями опор и усилиями от укорочения продольных и поперечных швов.

В расчетной схеме определения изгиба килевой линии учитывают приложение к монтажным соединениям сварочных усилий, величины которых пропорциональны объемам продольного и поперечного укорочения сварных швов. Для продольных швов, как следует из рис. 3 равнодействующая этих усилий приложена по концам швов и определяется зависимостью:

P п р = E × V x , к Н

- E – модуль нормальной упругости стали, кН/м 3 ;

- Vx – объем продольного укорочения шва, м 3 .

Сварочные усилия в поперечных швах перекрытий, расположенных горизонтально, действуют по аналогичной схеме. А в поперечных вертикально расположенных швах равнодействующая приложена посередине длины швов и определяется зависимостью:

P п о п = E × V y Ɩ / 2 b , к Н

- Vy -объем поперечного укорочения шва, м 3 ;

- Ɩ – длина поперечной шва, м;

- b – ширина околошовной зоны пластической деформации, м.

Значения Vx и Vy вычисляют по зависимостям, известным в теории сварочных деформаций. Значения Pпр и Pпоп вводят в расчетную схему через их моменты относительно нейтральной оси поперечного сечения корпуса, причем продольные швы разделяют на участки, в пределах которых геометрическая характеристика поперечных сечений корпуса (момент инерции и отстояние нейтральной оси от основной плоскости) можно принять постоянными.

Установив сварочные усилия, решением системы уравнений изгиба балки определяют прогибы килевой линии корпуса судна от общих остаточных сварочных деформаций.

Соединение частей корпуса судна

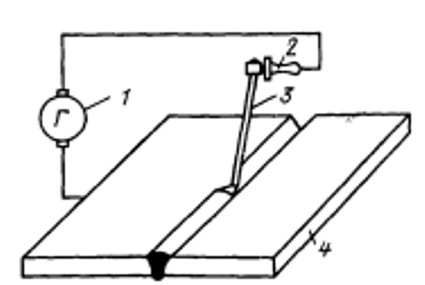

В настоящее время основным способом соединения частей корпуса является электродуговая сварка Технические средства ремонта и безопасные методы труда, электродуговая ручная сварка (рис. 1). Сущность ее состоит в том, что свариваемая деталь присоединяется к одному полюсу источника тока, а другой полюс соединяется с электродом. При поднесении электрода к свариваемой детали между ними возникает электрическая дуга, в пламени которой металл расплавляется и заполняет зазор между соединяемыми элементами. После остывания расплавленного металла элементы будут прочно соединены между собой.

При сварке расплавленный мeтaлл соприкасается с воздухом, что оказывает вредное влияние на качество шва. Соединяясь с кислородом и азотом воздуха, железо образует окислы и нитриды, а углерод и марганец присутствии кислорода интенсивна выгорают. Кроме того, расплавленный в небольшом объеме метал быстро остывает, и выделяемые и него газы не успевают выйти на поверхность и остаются внутри шва в виде пузырьков. Все это понижает механические качества наплавленного металла. К тому же сварка металлическими электродами затруднена из-за недостаточно устойчивого горения дуги.

Для улучшения структуры металл шва, а также для стабилизации процесса сварки электроды покрывают обмазкой, которая защищает расплавленный металл от воздействия воздуха.

Рис. 1 Электродуговая сварка

1 – генератор;

2 – электродержатель,

3 – электрод;

4 – свариваемые детали

В состав обмазки (покрытия) входят:

- Окислы железа и марганца;

- Двуокись титана – рутил;

- Плавиковый шпат;

- Мел и некоторые органические вещества (целлюлоза и крахмал).

В качестве связующего материала в покрытии используется жидкое стекло. Обмазка, нанесенная на электрод, в пламени электрической дуги плавится и покрывает расплавленный металл слоем шлака, защищая его от воздействия кислорода и азота воздуха.

Кроме того, наплавленный металл под слоем шлака остывает значительно медленнее, что способствует выходу на поверхность пузырьков газа. Благодаря этому наплавленный металл получается мелкозернистой структуры, без газовых включений и посторонних примесей. По своим механическим свойствам он не уступает основному металлу.

На качество сварного шва оказывает влияние и химический состав электродного стержня.

В зависимости от прочности наплавленного металла электроды делятся на типы, обозначаемые:

Каждому типу электрода могут соответствовать электроды с покрытиями различного вида и с различным составом электродного стержня. Состав покрытия и стержня в данном электроде определяет марка электрода.

Кроме электродов с наружным покрытием, в последнее время все более широкое применение находят, трубчатые электроды, заполненные порошком – флюсом, который имеет тот же состав, что и обмазка. Такие трубчатые электроды называются порошковой проволокой. Она позволяет более надежно сохранить обмазку даже при изгибе электрода.

В судостроении, особенно в судоремонте, большое значение имеет сварка под водой.

Подводная сварка проводится так же, как и обычная электродуговая, но только электродами со специальной обмазкой, содержащей большое количество титановой руды. Такая обмазка плавится несколько медленнее электродного стержня и образует на конце плавящегося электрода выступающий козырек, который препятствует доступу воды к ванне расплавленного металла. Для защиты от размокания обмазку покрывают лаком или пропитывают раствором целлулоида в ацетоне.

Наряду с ручной сваркой в судостроении широко применяются полуавтоматическая и автоматическая сварки, которые позволяют не только повысить производительность труда, но и получить сварные швы высокого качества. Автоматическую сварку производят голой электродной проволокой. Для защиты расплавленного металла от воздействия кислорода и азота воздуха сварку в этом случае осуществляют под слоем флюса, который состоит из тех же компонентов, что и обмазка, с добавлением до 30-50 % песка.

В процессе сварки флюс частично расплавляется и образует вокруг дуги плотную оболочку, надежно предохраняя расплавленный металл от атмосферного влияния. Полуавтоматическая сварка может также производиться без флюса порошковой проволокой или голой проволокой из легированной стали.

Автоматическая сварка под слоем флюса в настоящее время нашла широкое применение. Однако в некоторых случаях, например при вертикальном расположении шва и сложной конфигурации детали, защита расплавленного металла шва флюсом вызывает определенные трудности.

Значительно проще изолировать дугу струей защитного газа, который через специальное сопло направляется в зону сварки. В качестве защитных газов наиболее часто используют аргон и углекислый газ.

Сварка в защитном газе производится голой стальной проволокой, которая в процессе сварки плавится и заполняет зазор между соединяемыми деталями. Иногда аргонодуговая сварка выполняется неплавящимся электродом из вольфрамовой проволоки. В этом случае для заполнения зазора в зону сварки вводят присадочный материал.

Электрическая контактная сварка довольно широко применяется в судостроении. При такой сварке соединение достигается путем местного нагрева и значительного сжатия. Нагрев производится теплом, которое выделяется при протекании электрического тока большой силы через место контакта деталей.

Из различных видов контактной сварки наиболее широко применяют стыковую, точечную и роликовую.

При стыковой контактной сварке соединяемые детали, закрепленные в зажимах стыковой машины, сводят вплотную и через них пропускают электрический ток. После нагрева места контакта до пластического состояния или до оплавления детали сжимают и они соединяются.

Точечная контактная сварка применяется для соединения листового материала. В этом случае листы, уложенные с перекроем, зажимают между двумя электродами и пропускают ток, в результате чего небольшой участок в месте контакта интенсивно нагревается и после дополнительного сжатия листы оказываются соединенными в одной точке. Последовательно соединяя листы в отдельных точках, получают точечный шов.

При роликовой (шовной) сварке применяют роликовые электроды, которые при сварке перемещаются, образуя непрерывный шов.

Из других видов сварки некоторое применение в судостроении находит газовая сварка. В этом случае нагрев металла производится пламенем горючих газов (ацетилен, пары бензина, природные газы). Для повышения температуры пламени и улучшения горения горючие газы сжигают в смеси с кислородом. Горючий газ смешивают с кислородом в газовой горелке, из которой смесь направляют к месту сварки.

Газовое пламя может быть использовано не только для сварки, но и для резки металлов. При газокислородной резке происходит сжигание твердого металла в кислороде. Для этого поверхность детали в месте резки подогревается пламенем газокислородной смеси до температуры воспламенения, после чего подача горючего прекращается. К месту резки подают только чистый кислород в виде концентрированной струи, в которой нагретый металл быстро окисляется.

Образовавшиеся при этом жидкие окислы выдуваются, а окружающий металл остается твердым. За счет теплоты, выделяемой в процессе горения, подогреваются смежные зоны металла, которые при попадании на них струи кислорода также сгорают и процесс продолжается непрерывно. Для контроля качества швов применяют ультразвуковой контроль.

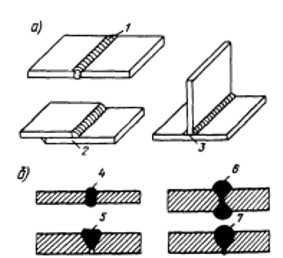

Основными типами сварных соединений (рис. 2, а), наиболее чаете применяемыми в судостроении, являются соединение встык и тавровое Соединение внахлестку находит ограниченное применение, так как увеличивает массу конструкции.

Рис. 2 Сварные соединения и швы

а – сварные соединения;

б – сварные швы;

1 – встык;

2 – внахлестку;

3 – тавровое;

4 – без скос кромок;

5 – V-образный, X-образный, U-образный

Для обеспечения полного провара в стыковом шве необходимо предварительно подготовить кромки. Подготовка зависит от толщины соединяемых элементов и способа сварки.

В зависимости от формы разделки кромок различают несколько типов сварных швов:

- Без скоса кромок;

- V-образные;

- Х-образные;

- U-образные (рис. 2, б).

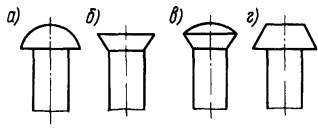

Кроме сварных, в судостроении применяются заклепочные соединения. Для образования заклепочного шва в соединяемых элементах сверлят совмещенные отверстия, в которые ставят заклепки. Стержень заклепки на одном конце имеет закладную головку различной формы (рис. 3).

Вторая, так называемая замыкающая головка образуется в процессе клепки. Стержень заклепки нагревается до температуры 800 – 1000 °С (светло-красное каление). При остывании длина заклепочного стержня уменьшается, в результате происходит плотное сжатие соединяемых элементов.

Рис. 3 Заклепочные головки

а – полукруглая;

б – потайная;

в – полупотайная;

г – плоская

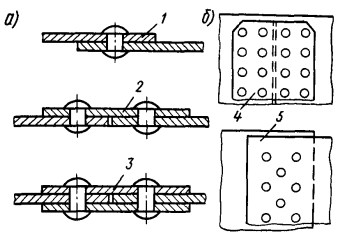

Заклепочные соединения могут выполняться как внахлестку, так и встык с одной или двумя накладками (рис. 4, а). Соединение встык с односторонней накладкой обеспечивает получение гладкой поверхности, но увеличивает массу конструкции и трудоемкость работ. Поэтому этот вид соединения используется только в отдельных случаях.

Заклепки в шве могут располагаться в один или несколько рядов. В соответствии с этим различают швы одно, двух, трехрядные и т. д. В многорядном шве заклепки размещают в цепном или шахматном порядке (рис. 4, б).

Рис. 4 Заклепочные соединения и швы

a – соединения;

б – швы;

1 – внахлестку;

2 – встык с одной накладкой;

3 – встык с двумя накладками;

4 – двухрядный цепной;

5 – трехрядный шахматный

В шахматном шве заклепки располагаются более компактно, благодаря чему уменьшается ширина перекроя, а следовательно, и масса соединения.

Для соединения деревянных деталей в качестве крепежных деталей используют гвозди, болты и нагели.

Наиболее прочным является болтовое соединение, к достоинствам которого относятся также возможность выбирания слабины и удобный демонтаж. В местах, где болты установить трудно, используют крупные шурупы-глухари. Корабельные гвозди часто изготавливают квадратного или треугольного сечения с ершами, что уменьшает ослабление крепления. Нагельное соединение является наиболее простым и легким и, главное, не нарушает однородности материала.

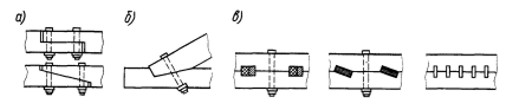

Для соединения брусьев по длине применяют замки, а при соединении под углом – врубки и шипы (рис. 5). По толщине брусья соединяют болтами с постановкой между брусьями прямых или косых шпонок. Иногда вместо шпонок делают нарезку одного бруса на другой.

Рис. 5 Соединения деревянных конструкций

а – замки (прямой и косой);

б – врубка;

в – шпонки (поперечные, наклонные и дубовые пластинчатые)

В последнее время для соединения деталей корпуса все более широко применяют водостойкий клей. Использование клееных конструкций повышает прочность деревянных судов и сокращает продолжительность и стоимость постройки.

СУДОРЕМОНТ ОТ А ДО Я.

Виды сварки, применяемые при изготовлении корпусных конструкций

Переход к постройке сварных судов и широкое внедрение сварки в производство судового оборудования, механизмов и котлов обусловлены получаемым высоким технико-экономическим эффектом. Уменьшение массы сварных конструкций в сравнении с клепаными составляет 15—20 % и более. Сварные соединения характеризуются высокой работоспособностью и надежностью.

Простота конструкций сварных соединений (по сравнению с клепаными), широкие возможности для механизации и автоматизации обработки заготовок, сборки и сварки обеспечили снижение трудоемкости изготовления корпусов судов.

Создание и развитие сварочной техники оказало решающее влияние на прогресс судостроения и судового машиностроения. Дальнейшее совершенствование технологии судостроения во многом зависит от улучшения технологии сварки.

Принимая во внимание, что общий курс сварки изложен в других учебниках, в настоящей главе приведены лишь сведения, касающиеся оборудования и технологии сварки, используемых при сборке корпусных конструкций.

При изготовлении корпусных конструкций применяют в основном дуговую сварку. В судостроении получили распространение дуга прямого действия и плавящиеся электроды. Сварку можно выполнять вручную, с помощью автоматов и полуавтоматов. Дуговая сварка может выполняться на переменном и на постоянном токе в различной газовой среде и под водой. Разновидностями дуговой сварки являются:

сварка покрытыми электродами:

сварка под флюсом;

сварка в среде защитных газов.

Сварка покрытыми плавящимися электродами производится металлическим стержнем с нанесенным на него покрытием (покрытым электродом). Ручная дуговая сварка покрытыми электродами применяется при выполнении сварных швов в любом пространственном положении (нижнем, вертикальном, потолочном). Недостатком ручной сварки является малая производительность, значительные потери электродного металла, плохие санитарно-гигиенические условия работы сварщика.

Сварка под флюсом выполняется механизированно, с помощью автоматов и полуавтоматов. Внедрение автоматической сварки под флюсом уменьшило трудоемкость изготовления сварных соединений в 5—10 раз, снизило затраты сварочной проволоки и электроэнергии по сравнению с ручной дуговой сваркой.

Дуговой сваркой под флюсом можно соединить стали всех классов, медные и титановые сплавы в нижнем положении или при углах наклона к горизонту вдоль шва до 15° и поперек шва до 20°. В судостроительной промышленности сварка под флюсом используется преимущественно при производстве стальных конструкций.

Сварка в среде защитных газов. Сварку неплавящимся вольфрамовым электродом выполняют в аргоне, гелии обычно вручную, реже автоматически. Сварку плавящимся электродом осуществляют с помощью полуавтоматов и автоматов. Защита аргоном (реже гелием) применяется при сварке алюминиевых, титановых сплавов и высоколегированных сталей, защита углекислым газом — при сварке углеродистых, низколегированных и некоторых хромоникелевых аустенитных нержавеющих сталей.

В судостроении сварка в углекислом газе применяется для выполнения угловых швов в нижнем, вертикальном и потолочном положениях.

Читайте также: