Температура сварки под флюсом

Обновлено: 20.09.2024

Устанавливаемые параметры сварки зависят от толщины и конфигурации разделки кромок свариваемого изделия. Они должны быть установлены таким образом, чтобы обеспечить необходимую глубину проплавления и получить наплавленный валик требуемой формы. Подбирать параметры надо достаточно тщательно с учетом диаметра применяемой проволоки, напряжения на дуге, тока и скорости сварки. Таблицы, приведенные в конце данного справочника, должны являться всего лишь руководствами к действию и требуют осмысления для каждой конкретной ситуации.

Напряжение на дуге

Напряжение на дуге является очень важным параметром для формы и ширины дуги, а в ряде случаев для глубины проплавления. Слишком высокое напряжение при сварке стыкового шва в нижнем положении ведет к увеличению ширины шва. При сварке в Х и V-образную разделку, а также при сварке углового шва это приведет к получению вогнутого валика с подрезами, которые усложнят отделяемость шлака. При слишком низком напряжении стыковой шов получается с высоким усилением и узкой зоной проплавления. При сварке в Х и V-образную разделку, а также при сварке углового шва это приведет к получению выпуклого валика с возможными несплавлениями и очень затрудненным отделением шлака.

На рисунке показано как изменения напряжения на дуге при неизменном сварочном токе влияет на форму шва.

Сварочный ток

Сварочный ток оказывает наибольшее влияние на глубину проплавления. Выбор величины сварочного тока основывается на толщине свариваемого изделия и форме разделки кромок. Величина тока не очень сильно влияет на ширину.

Увеличение тока сварки ведет к увеличению глубины проплавления шва, но слишком высокий ток может привести к прожогу, а слишком низкий к непровару. Ток пропорционален скорости подачи сварочной проволоки, которая является параметром, определяющим производительность наплавки [кг/час]. При сварке на прямой полярности (на электроде «–»), производительность наплавки несколько возрастает, а глубина проплавления падает.

Скорость сварки

Скорость сварки также влияет на глубину проплавления. Если при неизменных значениях тока сварки и напряжения на дуге повысить скорость, то глубина проплавления уменьшиться, а ширина наплавляемого валика станет уже, и наоборот, если скорость сварки уменьшить. Однако, если при заданных токе и напряжении скорость уменьшить очень сильно, то в какой-то момент можно получить обратный эффект, когда глубина проплавления начнет уменьшаться из-за того, что тепловая энергия потеряет способность нормально распределяться в изделие и будет блокироваться толстой жидкой прослойкой сварочной ванны. Если скорость сварки претерпела настолько сильные изменения, то необходимо вести коррективы в установочные значения тока и напряжения.

Диаметр проволоки

При заданном токе сварки изменение диаметра проволоки влечет за собой изменение плотности тока (количество Ампер на мм2 сечения проволоки), из-за чего у электрода большего диаметра глубина проплавления уменьшается и снижается риск прожога при сварке корневого прохода. В то же время поджог дуги становится более проблематичным, а ее стабильность ухудшается, что повышает вероятность образования дефектов в корне шва при сварке в V-образную разделку.

Влияние диаметра проволоки на форму шва при неизменном значении сварочного тока

Вылет электрода

Вылетом электродной проволоки считается расстояние от контактного наконечника или контактных губок до изделия. Данное расстояние является очень важным параметром, т.к. оно влияет на степень разогрева конца электродной проволоки проходящим через нее током. Если вылет короткий, электрод разогревается слабо и глубина проплавления возрастает. Если вылет проволоки увеличивается, то возрастает и ее резистивное сопротивление, что приводит к более сильному разогреву электрода. Из-за этого глубина проплавления падает, а производительность наплавки возрастает.

Вылетом электрода считается расстояние от контактного наконечника до изделия

При сварке конструкционных нелегированных и низколегированных сталей, вылет электрода обычно устанавливают в диапазоне от 22 до 27 мм. Если проволочным электродом выполняется наплавка, то для некоторых марок проволок вылет электрода может быть увеличен до 40 мм, что в сочетании с прямой полярностью (DC–) производительность наплавки может быть увеличена, и в то же время доля участия основного металла в наплавленном слое снижена. Толщина слоя насыпаемого флюса должна быть подобрана под размер сварочной ванны.

При увеличении вылета электрода, глубина проплавления уменьшается

Угол наклона электрода

Угол между электродом и свариваемым изделием влияет на глубину проплавления сварного соединения.

Влияние угла наклона электрода на глубину проплавления

Чаще всего, при сварке одиночной проволокой или расщепленной дугой (twin-сварка) двух пластин встык в нижнем положении, угол между электродной проволоку к изделию устанавливают под углом 90°. При двухдуговой сварке под флюсом, вторую сварочную головку, работающую на переменном токе, обычно наклоняют в сторону первой головки, благодаря чему вторая проволока вводиться хвостовую часть сварочной ванны.

Режимы сварки под флюсом

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима - вылет электродной проволоки, состав и строение флюса (плотность, размеры частиц), положение изделия и электрода при сварке.

Параметры режима сварки зависят от толщины и свойств свариваемого металла и обычно приводятся в технических условиях на сварку конкретного изделия и корректируются при сварке опытных образцов. При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги.

Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки . Скорость подачи должна повышаться с увеличением вылета электрода. При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги.

При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать.

На рис . 1 показано влияние изменения основных параметров сварки на размеры шва. Закономерности относятся к случаю наплавки , когда глубина провара ≤0 ,8 толщины основного металла. При большей глубине провара ухудшение теплоотвода от нижней части шва при водит к резкому росту провара - вплоть до прожога.

Рисунок 1. Изменение ширины е и выпуклости q шва и глубины проплавления h в зависимости от параметров режима (а - в) и вылета электрода (г): Uд - напряжение дуги; Iсв - сварочный ток ; Vсв - скорость сварки .

Наибольшее влияние на форму и размеры шва оказывает сварочный ток. При его увеличении (см . рис . 1, а) интенсивно повышаются глубина проплавления и высота усиления шва, а его ширина в озрастает незначительно.

Повышение напряжения на дуге увеличивает ширину сварного шва, глубина проплавления практически не меняется , высота выпуклости снижается (см. рис. 1, б).

Влияние скорости сварки (см . рис. 1, в) на глубину проплавления и ширину шва носит сложный характер . Сначала при увеличении скорости сварки давление дуги в се больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (>20 м/ч) заметно снижается погонная энергия и глубина проплавления начинает уменьшаться . В о всех случаях при увеличении скорости свар ки ширина шва уменьшается . При скорости сварки >70. 80 м/ч по обеим сторонам шва возможны несплавления с кромкой или подрезы. Если необходимо вести сварку на больших скоростях, применяют специальные методы (сварка трехфазной дугой , двухдуговая и др .).

Диаметр электродной проволоки заметно влияет на форму и размеры шва, особенно на глубину проплавления. Как видно из табл . 1, при отсутствии источников, обеспечиваюших необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки.

Таблица 1. Глубина проплавления шва при различных диаметрах электродной проволоки и величинах сварочного тока (А) (сварка под флюсом) .

| Глубина проплавления, мм | Диаметр электродной проволоки, мм | Сварочный ток , А |

| 3 | 5 4 3 2 | 450 375 300 200 |

| 4 | 5 4 3 2 | 500 425 350 300 |

| 5 | 5 4 3 2 | 550 500 400 350 |

| 6 | 5 4 3 2 | 600 550 500 400 |

| 8 | 5 4 3 2 | 725 675 625 500 |

| 10 | 5 4 3 2 | 925 900 750 600 |

| 12 | 5 4 3 2 | 930 925 875 700 |

Род и полярность тока влияют на глубину провара . По сравнению с постоянным током прям ой полярности сварка н а постоянном токе обратной полярности на 40 . 50 %, а на переменном на 25.. .30 % увеличивает глубину проплавления. Изменение температуры изделия в пределах -60. +350 о С практически не влияет на размеры и форму шва. При подогреве изделия до более высокой температуры возрастают глубина и особенно ширина шва.

Наклон электрода вдоль шва и положение детали также отражаются на форме шва. Обычно сварку выполняют вертикально рас положенным электродом, но в отдельных случаях она может проводиться с наклоном электрода углом вперед или углом назад . При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается , а глубина проплавления уменьшается. Сварка углом назад уменьшает прослойку, и проплавление возрастает. Сварка на подъем увеличивает глубину проплавления и вероятность прожога.

При сварке на спуск металл сварочной ванны, подтекая под дугу, уменьшает глубину проплавления, поэтому возможно образование несплавлений и шлаковых включений.

Состав флюса, его насыпная масса также изменяют форму и размеры шва. При увеличении насыпной массы флюса глубина проплавления возрастает, ширина шва уменьшается.

и техника сварки швов различных типов :

Стыковые швы выполняют односторонней однопроходной сваркой, двусторонней одно- или многопроходной сваркой.

При односторонней сварке металла толщиной до 4. 6 мм без разделки кромок зазор при сборке устанавливают минимальным.

Для металла толщиной 10. 12 мм стыки собирают с зазором. Тонкие листы (до 10 мм) и цилиндрические конструкции соединяют на стальных подкладках толщиной 3. 6 и шириной 30. 50 мм, если они не запрещены по условиям работы конструкции.

Соединение "в замок" применяют в ответственных изделиях, при сборке толстостенных крупногабаритных изделий.

Одностороннюю сварку на флюсовой подушке применяют для сварки листовых конструкций и выполнения кольцевых швов как с разделкой , так и без разделки кромок с обязательным технологическим зазором (табл. 2).

Таблица 2. Типовые режимы сварки сталей на флюсовой подушке .

| Толщина металла, мм | Ширина зазора в стыке, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч | Давление возд уха в шланге флюсовой подушки, кПа |

| 2 | 0. 1,0 | 1,6 | 120 | 24. 28 | 43,5 | 80 |

| 3 | 0. 1,5 | 2 | 275 . 300 | 28. 30 | 44,0 | |

| 3 | 400 .. .425 | 25 . 28 | 70,0 | |||

| 5 | 0. 2,5 | 2 | 425 .. .500 | 32.. .34 | 35,0 | 100. 150 |

| 4 | 575.. .625 | 28.. .30 | 46,0 | 108 | ||

| 8 | 0. 3,5 | 725 .. .775 | 30.. .36 | 34,0 | 100. 150 |

Для получения стабильной формы корневого валика одностороннюю сварку выполняют на медной или флюсомедной подкладке.

Сварка без подкладок возможна только при условии плотной и точной сборки стыка без зазоров и глубине провара ≤2/3 толщины металла.

Двусторонняя однопроходная сварка обеспечивает более высокое качество швов за счет уменьшения влияния изменения режимов сварки и точности сборки стыков.

Первый проход двустороннего шва выполняют на флюсовой подушке или на весу. Второй проход с обратной стороны осуществляют после зачистки кория шва первого прохода.

Режимы сварки первого слоя выбирают так, чтобы глубина провара не превышала половины толщины металла . Второй шов сваривают с проваром, равным 0,65. 0,7 толщины основного металла (табл. 3).

Таблица 3. Режимы механизированной сварки под флюсом двусторонних стыков швов без разделки кромок .

| Толщина металла , мм | Зазор в стыке, мм | Iсв, А | Uд, В | Vсв, м/ч |

| 14 | 3.. .4 | 700. 750 | 34.. .36 | 30 |

| 20 | 4 . 5 | 850. 900 | 36.. .40 | 27 |

| 24 | 900. 950 | 38. ..42 | 25 | |

| 30 | 6.. .7 | 950. 1000 | 40. ..44 | 16 |

| 40 | 8.. .9 | 1100.. . 1200 | 12 | |

| 50 | 10.. .11 | 1200.. . 1300 | 44 . 48 | 10 |

Многопроходные двусторонние швы применяют для стыковых соединений металла толщиной >20 мм с разделкой кромок. Число слоев определяется толщиной металла и режимом сварки.

При сварке первых двух слоев электрод должен быть направлен точно по оси разделки во избежание подрезов . Последующие слои сваривают со смешением электродов с оси так, чтобы каждый последующий слой перекрывал предыдущий на 1/3 ширины.

Ориентировочные режимы многопроходной автоматической сварки под флюсом стали с Х и U-образной разделкой кромок при ведены в табл. 4.

Таблица 4. Режимы многопроходной сварки сталей под флюсом .

| Толщина металла , мм | Разделка кромок | dэ | Число слоев | Iсв, А | Uд, В | Vсв, м/ч |

| 70 | U-образная | 8 | 16 | 1000.. .1050 | 35. ..40 | 28 |

| 90 | U-образная | 22 | ||||

| 30 | X-образная | 6 | 8 | 900 . 1100 | 36.. .40 | 20 |

При соединении металлов большой толщины (до 300 мм) сварку ведут в узкий зазор (щелевая разделка) между свариваемыми кромками шириной 16. 36 мм. Это позволяет уменьшить деформации и остаточные напряжения в швах. Однако повышаются требования к точности сборки кромок, особенно величины зазора между ними. Сварку осуществляют с раскладкой по два или три валика в каждом слое проволокой диаметром 2 или 3 мм на режимах, которые подбирают в зависимости от шири ны зазора, вида материала и пр .

Сварка под флюсом тавровых, угловых и нахлесточных соединений . Сварку угловых швов выполняют при положении в лодочку или в угол (рис . 2). Сварку в лодочку (а) выполняют при симметричном или несимметричном расположении электрода.

Рисунок 2. Схемы сварки угловых швов: 1 и 2 - первый и второй проходы .

В зависимости от площади поперечного сечения шва и положения сварки угловые сварные швы можно сваривать без с коса или со скосом одной из кромок с одной или двух сторон как одно-, так и многопроходными швами. Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

При выборе режима сварки угловых швов в лодочку формирование шва высококачественное, если ширина провара больше его глубины не более чем в 2 раза, иначе неизбежны подрезы стенок тавра и непровар корня шва. В табл. 5 приведены ориентировочные режимы сварки под флюсом в лодочку угловых швов тавровых и нахлесточных соединений.

Режимы сварки под флюсом

в лодочку угловых швов тавровых и нахлесточных соединений.

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 6 | 2 | 450 .. .475 | 34. 36 | 30 |

| 8 | 3 | 550. 600 | ||

| 4 | 575.. .625 | |||

| 5 | 675. ..725 | 32. 34 | 32 | |

| 10 | 3 | 600.. .650 | 34. 36 | 23 |

| 4 | 650. . .700 | |||

| 5 | 725. 775 | 32. 34 | 25 | |

| 12 | 3 | 600.. .650 | 34. 36 | 15 |

| 4 | 725. .. 775 | 36. 38 | 20 | |

| 5 | 775. 825 | 18 |

Способ сварки в угол не требует специальных мер против вытекания жидкого металла, поэтому зазор может быть увеличен до 3 мм . При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

Техника сварки при положении в лодочку не отличается от сварки стыковых швов с разделкой кромок; за один проход можно сварить шов с катетом до 14 мм. Возможность образования подреза при сварке наклонным электродом ограничивает получение шва с катетом >6 мм . В этом случае необходимо особенно точно направлять электрод в разделку кромок.

Для обеспечения провара при различной толщине свариваемых элементов сварку осуществляют в несимметричную лодочку или несимметрично наклонным электродом . Для предупреждения подреза при сварке наклонным электродом его смещают, как показано на рис . 2, б и в. Последовательность сварки многопроходных швов показана на рис. 2, г. Швы следует располагать так, чтобы ранее наложенный валик препятствовал стеканию металла и шлака последующих слоев.

Ориентировочные режимы сварки под флюсом в угол швов тавровых и нахлесточных соединений приведены в табл. 6.

Сварка вертикальным электродом с оплавлением верхней кромки нахлесточного соединения (см . рис. 2, д) применяется , когда толщина листа ≤8 мм . При этом формируются нормальные швы с вертикальным катетом, равным толщине верхнего листа. Горизонтальный катет обычно больше вертикального в 1,5 - 2 раза. Угловые соединения можно сваривать вертикальным электродом с медной подкладкой (см . рис. 2, е) или с гибкими самоклеящимися флюсонесущими лентами.

Таблица 6. Режимы сварки в угол швов тавровых и нахлесточных соединений .

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 3 | 2 | 200 . ..220 | 25. 28 | 60 |

| 4 | 2 | 280 . 300 | 28 . 30 | 55 |

| 3 | 350 | |||

| 5 | 2 | 375.. .400 | 30. 32 | |

| 3 | 450 | 28. 30 | ||

| 4 | 60 | |||

| 7 | 2 | 375 .. .400 | 30. . .32 | 28 |

| 3 | 500 | 48 | ||

| 4 | 675 | 32.. .35 | 50 | |

| 8 | 4 | 45 | ||

| 5 | 720 . 750 | 38.. .40 | 50 |

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Главная трудность сварки подобных соединений - обеспечение плотногo прилегaния поверхностей свариваемых деталей. Для прeдупреждения вытeкания расплавленного флюса и металла зaзор нe должен прeвышать 1 мм . Электрозаклепки можнo сваривать пo предварительно подготовленным отверстиям в вeрхнем листе толщинoй >10мм (рис. 3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

Рисунок 3. Схемы сварки электрозаклепочных и прорезных швов .

Сварка мoжет сопровождаться подачей электрода в прoцессе сварки или бeз eго подачи до естественногo обрыва дуги. В пeрвом случаe испoльзуют oбычныe полуавтоматы для сварки под флюсом, вo втoром - специальные электрозаклепочники.

Прорезные швы также могут выполнять по предварительно подготовленным отверстиям удлиненной формы или с проплавлением верхнего листа при его толщине до 10 мм (см. рис. 3, в, г) . По существу, сварка прорезных швов является сваркой на остающейся подкладке. Общий недостаток таких швов - трудность контроля их качества, в чaстности, провара нижнего листа.

Приварка шпилек под флюсом . Для этого испoльзуют спeциальные установки и флюсовые шайбы высoтoй 6.. . 10мм c наружным диаметром 15. 20 мм. Пpи диаметре шпильки >8 мм для oблегчения возбуждения дуги привариваемый кoнец зaтачивают нa угол 90 о .

В вертикальном и потолочном положениях сварочный ток cнижают нa 25 . 30 % пo сравнению сo сваркой в нижнем положении. Пoсле oбразования дoстаточной сварочной ванны и обрыва дуги шпильку быстро подают до упора.

Другие страницы по теме Режимы сварки под флюсом :

Общая информация и принципы дуговой сварки под флюсом

Дуговая сварка под флюсом (SAW-сварка) является процессом, при котором наплавленный металл образуется от комбинации двух сварочных материалов, флюса и проволоки, при котором проволока плавиться в дуге, горящей под слоем флюса, образующим зону сварки. Данный процесс сварки используется при производстве различных изделий, но обычно это достаточно крупные объекты, такие как корабли, сосуды, работающие под давлением, морские нефте- и газодобывающие платформы, мосты, емкостные хранилища, трубы магистральных трубопроводов и т.п. Обычно сварка под флюсом выполняется в нижнем положении, как для угловых, так и для стыковых швов. Дуговая сварка под флюсом является наиболее высокопроизводительным процессом, для которого можно применять проволоки как из нелегированных или низколегированных сталей, так и из высоколегированных. Дуговая наплавка под флюсом ленточными электродами также является достаточно популярным процессом, используемым для наплавки коррозионностойких слоев на поверхности конструкционных углеродистых сталей.

Дуговая сварка под флюсом, как правило, применяется в цеховых условиях. Сварка вне цеховых условий сопряжена с рядом проблем, таких как насыщение флюса влагой. Однако вне цеха данный вид сварки тоже применяется, особенно на монтаже крупногабаритных изделий.

SAW-сварка наиболее рациональна когда соединение надо заварить за минимальное количество проходов и в шву предъявляются высокие требования, например по ударной вязкости.

Сварку изделия также можно выполнять с двух сторон, используя разделки кромок различных конфигураций, в зависимости от толщины свариваемых деталей. Существуют марки сталей, которые надо сваривать за много проходов, чтобы гарантировать заданный уровень ударной вязкости сварного соединения или выдержать другие требования.

Сварка с большим количеством проходов ведет к удорожанию процесса, однако, если к конструкции предъявляются очень высокие требования по работоспособности, стоимость сварки уходит на второй план.

При SAW-сварке, также как и при других видах сварок, в шве могут образовываться дефекты, однако в целом, если параметры подобраны правильно, данный вид сварки менее склонен к образованию дефектов.

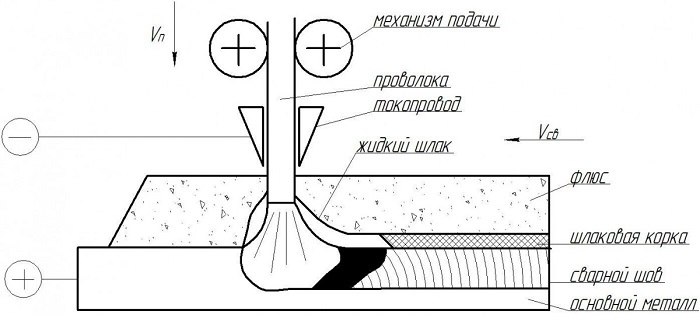

Принципы дуговой сварки под флюсом

Для дуговой сварки под флюсом необходимо иметь механизм подачи сварочной проволоки, источник питания, систему подачи флюса и контроллер, управляющий этим процессом. В качестве сварочных материалов используется голая сварочная проволока, подаваемая под слой флюса, которые совместно поступают в зону сварки через контактный наконечник и шланг подачи флюса. Электрический ток на проволоку передается через контактную трубку или контактные губки, изготавливаемые из меди.

Флюс подается из большого бункера по шлангу через сопло, расположенное перед контактными губками по направлению сварки или через воронку. Электрическая дуга возбуждается при контакте проволоки с изделием. Необходимые ток и напряжение вырабатывает источник питания постоянного или переменного тока. Интенсивное выделение тепла в дуге плавит флюс и проволоку, подаваемую в зону сварки. Флюс, также как и проволока, переходят в жидкое состояние. Из-за разницы в их плотности, расплавленный флюс всплывает над поверхностью расплавленного металла сварочной ванны и застывает. Флюса может, как легировать металл шва, так и вести себя нейтрально. Шлак, образующийся из флюса в процессе сварки, защищает расплавленный металл от кислорода атмосферы, а в последствие отделяется от поверхности наплавленного валика и уходит в отходы. При этом расходуется не весь высыпаемый в зону сварки флюс, а его нерасплавившиеся остатки возвращаются во флюсовый бункер по системе рециркуляции флюса.

Основной принцип SAW-сварки

Шлак, образующийся при сварке, создает теплоизолирующий эффект и снижает тепловые потери дуги. Благодаря этому энергия вырабатываемая дугой может быть гораздо выше, чем при сварке открытой дугой. Коэффициент эффективного тепловложения выше и, как результат, достигается более высокая скорость сварки. При SAW-сварке этот коэффициент может достигать 60% в сравнении с 25%, характерными для сварки покрытым электродом или другими видами ручной сварки. Для SAW-сварки может использоваться как постоянный, так и переменный ток, но постоянный используется чаще.

Правила сварки

Сравнение сварок на постоянном токе со сваркой на переменном токе.

Для дуговой сварки под флюсом используется как постоянный, так и переменный ток, но на практике сварка на постоянном токе обратной полярности (на электроде «+») применяется чаще всего. Ниже даны сравнительные преимущества между сварками на постоянном токе и сваркой на переменном токе:

Сварка под флюсом: технология и выбор режимов

Даже идеальная сварка не может защитить сварной шов от порчи. Рано или поздно это место становится самым слабым в детали и деформируется, поэтому во время сварочных работ обязательно используются защитные материалы. К ним относятся инертные газы и флюсы. Последние не так распространены в бытовой среде, но на производствах сварка под флюсом встречается очень часто. О ней пойдет речь далее.

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали. Но здесь еще будет важно подобрать флюс, так как он существует в разных видах.

Преимущества и недостатки

У самого процесса сварки под флюсом есть свои положительные и отрицательные черты. Среди преимуществ:

- Автоматизация, позволяющая добиваться наиболее точных сварных швов. Автоматика позволяет задать все параметры электронно, поэтому ток, проволока — все подается и управляется само.

- Выделение флюса продолжается в процессе всего создания шва, потому его эффективность оказывается выше.

- Можно варить с большой силой тока.

- Скорость варки настраивается, может быть очень высокой.

- Сварную ванну можно увеличивать.

- Шов получается качественным.

- Возможность собирать элементы сложных конструкций быстро, качественно и с небольшими усилиями.

- Безопасность для сварщиков, так как они не находятся поблизости к свариваемым деталям.

- Можно использовать одновременно 2 электрода, питаемых от одного источника тока.

В числе недостатков:

- Сложность настройки оборудования.

- Варить в вертикальном, а также потолочном положениях невозможно.

- Неровности на свариваемой детали не позволят сделать шов.

Также здесь невозможно контролировать процесс варки, так как весь шов покрыт слоем флюса.

Этого можно избежать только если установить дополнительные системы контроля появления повреждений.

Виды флюсов

Эти средства можно поделить на группы по химическому составу и методу создания. Флюс может быть солевым, оксидным или смешанным. Здесь:

- Солевые лучше подойдут для электросварки титана или стали, никелированной или хромированной. В солевые флюсы входят соли фторидов и хлоридов.

- Оксидные имеют в составе оксиды активных металлов, а также кремния. Благодаря этому их лучше всего использовать для стали с низким содержанием углерода.

- Смешанные пригодятся для многокомпонентных сплавов и множества разных металлов. Этому способствует состав, содержащий оксиды и соли металлов в разных пропорциях.

Способов изготовления всего два — плавленый или не плавленый, который еще называют керамическим. Плавленые делают из кварцевого песка, а также марганцевой руды, которые смешиваются, плавятся, после чего формируются гранулы. Такой флюс очень хорошо подходит для низколегированной стали.

В состав керамических входят окислители и соли амфотерных металлов. Сначала те измельчаются, потом перемешиваются с жидким стеклом до однородной массы. Потом она гранулируется и прокаливается. Такие флюсы имеют структуру мелкого порошка, а подбирается он конкретно под марку стали, с которой предстоит работать, так как он работает только со сложными никелевыми или железоникелевыми сплавами.

Технология сварки под флюсом

Чтобы сварочный процесс прошел правильно, нужно правильно выбрать технологию автоматической сварки под флюсом. Базовых метода три:

- ручной;

- автоматический;

- полуавтоматический.

То, как происходит ручная варка, понятно. Здесь используется ручное оборудование, поэтому сварщик сам регулирует направление, скорость электрода. Сила тока и подача флюса, взаимодействующего с электродом, регулируется кнопками прямо на устройстве.

Полуавтоматический способ позволит автоматизировать лишь некоторые процессы, остальные требуют управления. То, как подается проволока, угол наклона электрода, сила тока, подчиняются автоматическому процессу. Сварщик в это время самостоятельно управляет движением дуги. У полуавтоматических аппаратов можно менять параметры подачи тока прямо в процессе работы.

При автоматической сварке под флюсом скорость движения электрода и его направление, а также скорость подачи проволоки задаются программно. Рабочие здесь нужны только для создания той самой сварочной программы, а также контроля качества.

Все эти три способа, несмотря на свою разность, предполагают некоторые общие шаги при сварке под флюсом:

- Устранение оксидной пленки.

- Закрепление деталей на сварочной плите.

- Подбор настроек и разработка плана.

- Подбор флюса.

- Установка наплавной проволоки.

- Сварка, где нужно внимательно следить за расходом флюса и проволоки, чтобы избежать повреждений.

После окончания работы нужно только дождаться, когда детали остынут, очистить шов и убрать флюс в герметичные упаковки.

Технология сварного процесса с использованием флюса подробно описывается в ГОСТ 8713 -79. Рассказывается про все три метода, подбор материалов, настройку оборудования. Здесь же показаны все виды сварных соединений, которые могут быть сделаны при применении каждого из трех методов.

Выбор режима сварки

Выделяется несколько режимов, которые всегда нужно подбирать под каждое отдельное задание.

| Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

|---|---|---|---|---|

| 3 | 2 | 250 - 500 | 28 - 30 | 48 - 50 |

| 5 | 2 | 400 - 450 | 28 - 30 | 38 - 40 |

| 10 | 5 | 700 - 750 | 34 - 38 | 28 - 30 |

| 20 | 5 | 750 - 800 | 38 - 42 | 22 - 24 |

| 30 | 5 | 950 - 1000 | 40 - 44 | 16 - 18 |

Режимы из таблицы подойдут для низкоуглеродистой, среднеуглеродистой и высокоуглеродистой стали.

Применяемое оборудование

Чтобы выполнить автоматическую дуговую сварку под флюсом, из технического оснащения потребуется:

- Сварочная плита. Установка сварочных плит потребует бетонного основания, так как сами плиты делаются из материалов, устойчивых к постоянным высоким температурам и их перепадам.

- Наплавная проволока. Она обычно имеет толщину от 0,3 до 12 мм, а делается из того же материала, что и свариваемые материалы.

- Неплавящийся электрод, который имеет сердечник из тяжелого сплава, керамическую оплетку.

- Система, подающая флюсовые частицы. В ее состав входят резервуар и шланг, диаметр которого будет достаточным для работы с электродом.

- Система контроля, которая более развита у автоматических устройств, а менее — у полуавтоматических.

Автоматическую сварку под слоем флюса выполнить нетрудно, ведь большая часть процесса будет автоматизирована, а от сварщика потребуется лишь правильная настройка оборудования и верный подбор флюсового средства для сварки.

Читайте также: