Тепловая мощность сварочной дуги

Обновлено: 01.05.2024

Технологические возможности ручной электродуговой сварки покрытыми электродами характеризуется, прежде всего, производительностью процесса. Эта величина определяется в первом приближении скоростью расплавления металлического электродного стержня ν(см/мин). Наравне с линейной скоростью плавления определяют массовую (весовую), выраженную в г/мин. (2):

g – погонный вес электродного стержня г/см.

ν– скорость расплавления металлического электродного стержня

Погонный вес электродного стержня может быть определен экспериментально - путем взвешивания или расчетом по формуле (3):

d - диаметр электродного стержня, см;

g - плотность материала электродного стержня, г/см 3 .

Многочисленными исследованиями установлено, что скорость плавления электрода для ручной дуговой сварки зависит не только от состава электродного покрытия, но и от электрических параметров режима сварки - силы сварочного тока Iд и напряжения дуги Uд. С изменением последних двух величин изменяется мощность дуги, а, следовательно, и количество тепла, затрачиваемого на расплавление электродного материала. Поэтому наиболее объективной оценкой производительности сварки покрытыми электродами считают скорость расплавления электродного стержня, отнесенную к единице сварочного тока. Эта характеристика именуется коэффициентом расплавления и имеет размерность г/(А´час).

Для определения коэффициента расплавления необходимо скорость расплавления электродного стержня, выраженную в г/мин., разделить на силу сварочного тока, при которой получена данная скорость расплавления (4):

g - масса электродного стержня, г/см;

Dlст - длина электродного стержня, расплавленного при сварке, см;

Iсв - сила сварочного тока, А;

tсв - время, за которое был расплавлен электродный стержень длиной Dlст, мин.

αрзависит от состава сварочной проволоки и покрытия электрода, веса покрытия, а так же рода и полярности тока. Для стальных электродов коэффициент расплавления может колебаться в пределах от 5 до 20 г/А´ч, составляя в среднем 8…12 г/А´ч.

В процессе расплавления электродного материала и перехода его в сварочную ванну, металл подвергается воздействию высоких температур до (6000°С) и системы сил, определенным образом ориентированных в пространстве. При этом часть металла испаряется, а часть - разбрызгивается. Кроме того, в состав электродных покрытий вводят различные металлические порошки - ферросплавы и чистые металлы, которые в процессе плавления принимают участие в металлургических реакциях. Часть этих порошков переходит в сварочную ванну и является дополнительным присадочным материалом. Таким образом, количество металла, пошедшего на образование сварочного шва, зачастую отличается от количества расплавленного электродного стержня.

Поэтому производительность сварки следует определять по скорости наплавки. Скорость (или производительность) наплавки определяют как изменение веса свариваемых изделий за время сварки. При этом не учитывают вес брызг и шлака, остающихся после сварки на сварном шве и прилегающих участках свариваемых деталей (5):

DG - изменение веса свариваемых деталей, г;

t – время сварки, мин.

Изменение электрических параметров режима сварки приводит к изменению производительности наплавки. Поэтому принято определять коэффициент наплавки, являющийся отношением скорости наплавки к силе сварочного тока (6):

где DG - изменение веса свариваемых изделий после наложения шва или вес наплавленного металла , г.;

I- сила сварочного тока, А;

t- время, за которое было наплавлено DG грамм металла, мин.

Коэффициент наплавки (αн) меньше коэффициента расплавления (αр) на величину потерь электродного металла при сварке, составляющих от 5 до 20%.

При сварке на переменном токе электродами с толстым покрытием величина коэффициента наплавки может быть в пределах

αн= 6…18 (г/А´ч), составляя в среднем αн= 7…10 (г/А´ч).

Величину коэффициента наплавки важно знать при нормировании сварочных работ. Обозначим через V – скорость сварки ( см/ч); F– площадь поперечного сечения шва (см 2 ), тогда:

,см/ч(7)

где ρ – плотность металла, г/см 3 .

Следовательно, скорость сварки будет тем выше, чем больше коэффициент наплавки и больше ток.

Соотношение между коэффициентами наплавки и расплавления или скоростями наплавки и расплавления определяет коэффициент использования электродного стержня или выход наплавленного металла (8):

Коэффициент наплавки является главной и объективной оценкой производительности сварки электродами любой марки. Эта характеристика обязательно указывается в паспорте на электроды и в каталогах.

Для более детальной оценки сварочно-технологических свойств покрытия электродов принято определять коэффициент веса покрытия (КВП), коэффициент шлаковой защиты (КШЗ), коэффициент использования электродов или выход годного металла (КЭ) и коэффициент набрызгивания, коэффициент веса покрытия - это отношение веса электродного покрытия GПОКР к весу электродного стержня GЭЛ.СТ. такой же длины (9).

Обычно коэффициент веса покрытия колеблется в пределах 30-40%. Коэффициент шлаковой защиты - отношение веса шлака GШЛ, полученного при выполнении шва, к весу наплавленного металла (10):

Эта величина определяет степень защиты металла сварочной ванны от окружающей газовой атмосферы и колеблется в пределах 33-38%.

Снижение коэффициента газовой защиты вредно сказывается на механических свойствах металла шва, а с увеличением - значительно усложняет процесс сварки из-за избытка шлака в зоне горения дуги.

Коэффициент набрызгивания - отношение веса металлических и шлаковых брызг к весу наплавленного металла - определяет необходимые затраты рабочего времени и энергии на очистку сварных конструкций и деталей (11).

Для определения расхода электродов на сварку очень удобной является величина выхода годного металла или коэффициент использования электрода (12):

где Gэл.ср. - вес сгоревшей части электрода в г.

Обычно выход годного металла не превышает 65-70%.

Коэффициент потерь (Ψ) – характеризует потери металла электрода на разбрызгивание, испарение, окисление

,(13)

Gн – масса наплавленного металла, г,

Gp – масса расплавленного металла, г.

Коэффициент потерь зависит не только от состава проволоки и её покрытия, но так же от режима сварки и типа сварного соединения. Коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Он несколько меньше при сварке в тавр с разделкой кромок, чем при наплавке.

Производительность процесса дуговой сварки – определяется количеством наплавленного металла (Gн):

, (14)

Чем больше ток, тем выше (Gн). Однако при значительном увеличении сварочного тока для применяемого диаметра электрода – последний может быстро нагреваться теплом Джоуля-Ленца:

,(15)

что резко понизит качество сварочного шва, так как металл шва и зона сплавления основного металла будут перегреты. А перегрев электрода увеличивает, к тому же, разбрызгивание металла.

Погонная энергия.

Количество тепла, вводимое дугой в свариваемый металл в единицу времени, называется эффективной тепловой мощностью. Она меньше полной тепловой мощности дуги и слагается:

1. Из тепла, выделяющегося в пятне дуги на свариваемом металле.

2. Тепла, вводимого в металл за счёт теплообмена со столбом дуги и её пятном на свариваемом металле.

3. Тепла, вносимого в свариваемый металл с каплями расплавленного металла электрода, электродного покрытия (или флюса).

Эффективная тепловая мощность подсчитывается по формуле:

где Uд – напряжение на дуге, В,

Iд – сила сварочного тока, А,

h – эффективный коэффициент полезного действия.

Эффективным к.п.д. процесса нагрева металла сварочной дугой называется отношение количества введенного в металл тепла к тепловому эквиваленту электрической мощности дуги.

Этот коэффициент характеризует эффективность процессов выделения тепла и теплообмена в дуговом промежутке по отношению к нагреву металла изделия и зависит в основном от способа сварки.

Отношение эффективной тепловой мощности дуги Qэф к скорости перемещения дуги называется погонной энергией:

где Vсв – скорость перемещения дуги или скорость сварки, см/с.

Таким образом, погонная энергия – это количество тепла, введенное на единицу длины однопроходного шва или валика.

Дуга, ее тепловая мощность

В тепловую энергию электрической дуги преобразуется энергия мощных потоков заряженных частиц, бомбардирующих катод и анод.

Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде, аноде и столбе дуги, определяется по формуле:

где: lсв – сварочный ток, А;

Uд – напряжение дуги, В;

t – время горения дуги, с.

При этом не вся теплота дуги затрачивается на расплавление металла, другими словами – на саму сварку. Значительная часть ее расходуется на теплоотдачу в окружающую среду, расплавление электродного покрытия или флюса, разбрызгивание и т. п.

Термином «тепловой баланс дуги» определяют характер распределения полной тепловой мощности по отдельным статьям расхода.

Наибольшее количество теплоты выделяется в зоне анода (42–43 %) при питании дуги постоянным током. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

В столбе дуги среднее значение температуры составляет 600 °C. При сварке угольным электродом температура в катодной зоне достигает 3200 °C, в анодной – 3900 °C. При сварке металлическим электродом температура анодной зоны составляет около 2600 °C, а катодной – 2400 °C.

При решении технологических задач используются разная температура катодной и анодной зон и разное количество теплоты, выделяющееся в этих зонах. Прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) – к электроду, применяют при сварке деталей, требующих большого подвода теплоты для прогрева кромок.

Сварку постоянным током обратной полярности применяют при сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.). В этом случае катод подсоединяют к свариваемой детали, а анод – к электроду. При этом не только обеспечивается относительно меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

Различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятен с частотой, равной частоте тока при питании дуги переменным током.

Практика показывает, что в среднем при ручной сварке только 60–70 % теплоты дуги расходуется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Эффективной тепловой мощностью дуги называется количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени. Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия нагрева металла дугой. Коэффициент полезного действия зависит от способа варки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5–0,6, а при качественных электродах – 0,7–0,85. При аргонодуговой сварке потери теплоты значительны и составляют 0,5–0,6.

Наиболее полно теплота используется при сварке под флюсом.

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, иначе говоря, количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия равна отношению эффективной тепловой мощности к скорости сварки. Потери теплоты при ручной дуговой сварке составляют примерно 25 %, из которых 20 % уходят в окружающую среду дуги через излучение и конвекцию паров и газов, а остальные 5 % – на угар и разбрызгивание свариваемого металла. Потери теплоты при автоматической сварке под флюсом составляют только 17 %, из которых 16 % расходуется на плавление флюса, а на угар и разбрызгивание затрачивается около 1 % теплоты.

Эффективной тепловой мощностью дуги q (Дж/с) называют часть общей тепловой мощности дуги, расходуемой непосредственно на нагрев и расплавление основного и присадочного металлов. Она всегда меньше полной тепловой мощности дуги. Эффективная тепловая мощность сварочной дуги представляет собой количество теплоты, введенное дугой в свариваемую деталь в единицу времени. Она определяется уравнением:

где ? является коэффициентом полезного действия дуги, представляющим собой соотношение эффективной тепловой мощности к полной тепловой мощности дуги.

Эффективная тепловая мощность зависит от способа сварки, материала электрода, состава покрытия или флюса и ряда других факторов.

Данные значений для различных способов сварки приведены в таблице.

Эти данные показывают, что теплота дуги наиболее рационально используется при автоматической сварке под флюсом.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Арка, дуга

Арка, дуга Жертвоприношение астральному божеству (из аравийской рукописи XIII века)Арка (дуга), в первую очередь, – символ небесного свода, бога Неба. В обрядах инициации прохождение через арку означает новое рождение после полного отказа от своей старой природы. В

Тепловая труба

Тепловая труба Тепловая труба – устройство, передающее большие мощности тепла. Труба герметизирована, ее наполняет жидкий теплоноситель. Нагреваемая часть трубы – это зона нагрева и испарения жидкого теплоносителя. Охлаждаемая часть трубы – это зона охлаждения и

Дуга Из нее выпадает направляющая втулка. Во многих случаях она лежит на дне бачка. Самый быстрый ремонт дуги — это вставить втулку в отверстие дуги. Снизу и сверху на втулку в несколько слоев намотайте по тонкой резинке, применяемой для упаковки продуктов. Можно натянуть

Определение сварочной дуги, ее строение, условия зажигания и горения

Электрической сварочной дугой называют устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, происходящий при давлении, близком к атмосферному, используемом при сварке, и характеризуемый высокой плотностью тока и высокой температурой.

Температура в столбе сварочной дуги достигает 5 000–12000 °C и зависит от плотности тока, состава газовой среды дуги, материала и диаметра электрода. А потому сварочная дуга является мощным концентрированным источником теплоты. Электрическая энергия, потребляемая дугой, в основном превращается в тепловую энергию.

В столбе сварочной дуги протекают следующие процессы:

1. Столб дуги заполнен заряженными частицами – электронами и ионами. В нем присутствуют также и нейтральные частицы – атомы и даже молекулы паров веществ, из которых сделаны электроды. Под действием электродинамических сил частицы перемещаются. Скорость их перемещения различна. Быстрее всего перемещаются электроны. Они легко разгоняются и, сталкиваясь с атомами и ионами, передают им свою энергию. Столкновения электронов с атомами могут быть упругими и неупругими. При упругих столкновениях атомы начинают двигаться быстрее – увеличивается их кинетическая энергия. В результате повышается температура плазмы дуги.

2. Электрон, который в электрическом поле приобрел достаточно большую энергию, является источником неупругих столкновений. Столкнувшись с атомом, он возбуждает его, а когда удар достаточно силен, то и выбивает из атома его собственные электроны.

Энергию, которая должна быть сообщена электрону для ионизации какого-либо атома, выражают в электронвольтах (эВ) и называют потенциалом ионизации. Величина потенциала ионизации зависит от строения атома. Чем меньше номер группы и больше номер периода в таблице элементов Менделеева, тем меньше энергии необходимо затратить для ионизации. Наименьшим потенциалом ионизации (3,9 эВ) обладает атом цезия, поскольку он самый тяжелый из всех щелочных металлов. Самый легкий из инертных газов – элемент последней, нулевой группы – гелий обладает наивысшим потенциалом ионизации (24,5 эВ).

Энергия, расходуемая на диссоциацию (разделение) различных молекул, также различна. Так, например, для диссоциации молекулы водорода необходимо затратить 4,48 эВ, фтора – 1,6 эВ, а углекислого газа – 9,7 эВ. Эти величины имеют для сварщиков особое значение. При разработке электродных покрытий, флюсов и проволок приходится учитывать, молекулы каких веществ диссоциируют раньше, а каких – позже, какие элементы ионизируются легче, а какие – труднее, и сколько для этого потребуется энергии.

В зависимости от числа электродов и способов включения электродов и свариваемой детали в электрическую цепь различают следующие виды сварочных дуг (рис. 46):

1. Прямого действия, когда дуга горит между электродом и изделием.

2. Косвенного действия, когда дуга горит между двумя электродами, а свариваемое изделие не включено в электрическую цепь.

3. Трехфазную дугу, возбуждаемую между двумя электродами, а также между каждым электродом и основным металлом.

Рис. 46.

Виды сварочных дуг:

а – прямого; б – косвенного; в – комбинированного действия (трехфазная)

По роду тока различают дуги, питаемые переменным и постоянным током. При использовании постоянного тока различают сварку на прямой и обратной полярности.

При прямой полярности электрод подключается к отрицательному полюсу и служит катодом, а изделие – к положительному полюсу и служит анодом.

При обратной полярности электрод подключается к положительному полюсу и служит анодом, а изделие – к отрицательному и служит катодом.

В зависимости от материала электрода различают дуги между неплавящимися электродами (угольными, вольфрамовыми) и плавящимися металлическими электродами.

Сварочная дуга обладает рядом физических и технологических свойств, от которых зависит эффективность использования дуги при сварке.

К физическим свойствам относятся электрические, электромагнитные, кинетические, температурные, световые.

К технологическим свойствам относятся мощность дуги, пространственная устойчивость, саморегулирование.

Электрическим разрядом в газе называют электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложенного электрического поля (разности потенциалов между электродами.

Сварка дугой переменного тока имеет некоторые особенности. Вследствие того, что мгновенные значения тока переходят через нуль 100 раз в 1 с, меняет свое положение катодное пятно, являющееся источником электронов, ионизация дугового промежутка менее стабильна и сварочная дуга менее устойчива по сравнению с дугой постоянного тока.

Общепринятой мерой повышения стабилизации сварочной дуги переменного тока является включение в сварочную цепь последовательно с дугой индуктивного сопротивления. Последовательное включение в сварочную цепь катушек со стальным сердечником (дросселей) позволяет вести сварочные работы металлическими электродами на переменном токе при напряжении сварочного трансформатора 60–65 В.

Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называют ионизацией. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить при помощи электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов в газах. Поэтому, чтобы вызвать в газе мощный электрический ток, т. е. образовать электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами.

Ионизацию можно произвести, если приложить к электродам достаточно высокое напряжение, тогда имеющиеся в газе свободные электроны и ионы будут разгоняться электрическим полем и, получив энергию, смогут разбить нейтральные молекулы на ионы.

Однако при сварке, исходя из правил техники безопасности, нельзя пользоваться высокими напряжениями. Поэтому применяют другой способ. Так как в металлах имеется большая концентрация свободных электронов, то надо извлечь эти электроны из объема металла в газовую среду и затем использовать для ионизации молекул газа.

Существует несколько способов извлечения электронов из металлов. Из них для процесса сварки имеют значения два: термоэлектронная и автоэлектронная эмиссии.

Во время термоэлектронной эмиссии происходит «испарение» свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура металла, тем большее число свободных электронов приобретают энергии, достаточные для преодоления «потенциального барьера» в поверхностном слое и выхода из металла.

Во время автоэлектронной эмиссии извлечение электронов из металла производится при помощи внешнего электрического поля, которое несколько изменяет потенциальный барьер у поверхности металла и облегчает выход тех электронов, которые внутри металла имеют достаточно большую энергию и могут преодолеть этот барьер.

Ионизацию, вызванную в некотором объеме газовой среды, принято называть объемной.

Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической. При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы. Кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах в процессе ионизации начинает также играть заметную роль излучение газа и раскаленных электродов.

Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации). При полной ионизации степень ионизации будет равна единице.

При температуре 6000–8000 °C такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы этих металлов обладают малым потенциалом ионизации. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Электрическая дуга постоянного тока возбуждается при соприкосновении торца электрода и кромок свариваемой детали. Контакт в начальный момент осуществляется между микровыступами поверхностей электрода и свариваемой детали. Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла, которая замыкает сварочную цепь на участке «электрод – свариваемая деталь». При последующем отводе электрода от поверхности детали на 2–4 мм пленка жидкого металла растягивается, а сечение уменьшается, вследствие чего возрастает плотность тока и повышается температура металла.

Эти явления приводят к разрыву пленки и испарению вскипевшего металла. Возникшие при высокой температуре интенсивные термоэлектронная и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дуга. Процесс возбуждения дуги кратковременен и осуществляется в течение долей секунды.

В установившейся сварочной дуге различают три зоны: катодную, анодную и столба дуги.

Катодная зона начинается с раскаленного торца катода, на котором расположено так называемое катодное пятно. Отсюда вылетает поток свободных электронов, осуществляющих ионизацию дугового промежутка. Плотность тока на катодном пятне достигает 60–70 А/мм 2 к катоду устремляются потоки положительных ионов, которые бомбардируют и отдают ему свою энергию, вызывая нагрев до температуры 2500–3000 °C.

Анодная зона расположена у торца положительного электрода, в котором выделяется небольшой участок, называемый анодным пятном. К анодному пятну устремляются и отдают свою энергию потоки электронов, разогревая его до температуры 2500–4000 °C.

Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных ионизированных частиц. Температура в этой зоне достигает 6000–7000 °C в зависимости от плотности сварочного тока.

Для возбуждения дуги в начальный момент необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации недостаточно высокая и необходимо большее напряжение, способное сообщить свободным электронам достаточно большую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация.

Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение тока падает до значения, которое необходимо для устойчивого горения дуги. Зависимость напряжения дуги от тока в сварочной цепи называют статической вольт-амперной характеристикой дуги.

Вольт-амперная характеристика дуги имеет три области: падающую, жесткую и возрастающую.

В первой (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги.

Во второй области (100–1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока.

В третьей области увеличение тока вызывает возрастание напряжения вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода.

Дуга первой области горит неустойчиво и поэтому имеет ограниченное применение. Дуга второй области горит устойчиво и обеспечивает нормальный процесс сварки.

Необходимое напряжение для возбуждения дуги зависит от рода тока (постоянный или переменный), материала электрода и свариваемых кромок, дугового промежутка, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2–4 мм, находятся в пределах 40–70 В.

Напряжение для установившейся сварочной дуги определяется по формуле:

где: а – коэффициент, по своей физической сущности составляющий сумму падений напряжений в зонах катода и анода, В;

b – коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм;

1 – длина дуги, мм.

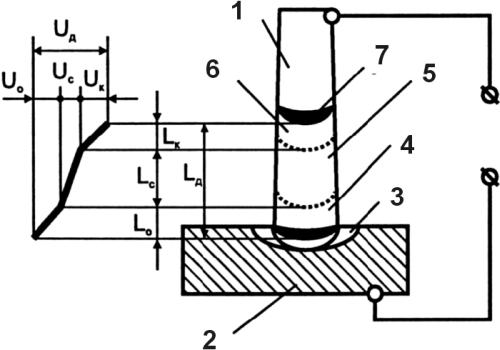

Рис. 47.

Схема сварочной дуги и падения напряжений в ней:

1 – электрод; 2 – изделие; 3 – анодное пятно;

4 – анодная область дуги; 5 – столб дуги;

6 – катодная область дуги; 7 – катодное пятно

Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. Короткой дугой называют дугу длиной 2–4 мм. Длина нормальной дуги составляет 4–6 мм. Дугу длиной более 6 мм называют длинной.

Оптимальный режим сварки обеспечивается при короткой дуге. При длинной дуге процесс протекает неравномерно, дуга горит неустойчиво – металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

При помощи магнитных полей, создаваемых вокруг дуги и в свариваемой детали, электрическая сварочная дуга может быть отклонена от своего нормального положения. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называют магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и достигает заметного значения при сварочных токах более 300 А.

Магнитные поля оказывают отклоняющее действие на дугу при неравномерном и несимметричном расположении поля относительно дуги. Наличие вблизи сварочной дуги значительных ферромагнитных масс нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

В некоторых случаях магнитное дутье затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся:

• сварка короткой дугой;

• подвод сварочного тока в точке, максимально близкой к дуге;

• наклон электрода в сторону действия магнитного дутья;

• размещение у места сварки ферромагнитных масс.

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение и ток периодически изменяются от нулевого значения до наибольшего. При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходят деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны, в связи с отводом теплоты в массу основного металла.

Повторное зажигание дуги в начале каждого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле.

Для облегчения повторного зажигания, снижения пика зажигания дуги и повышения устойчивости ее горения применяют меры, позволяющие снизить эффективный потенциал ионизации газов в дуге. В этом случае электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

Применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов, относится к этим мерам.

ТЕОРИЯ ГОРЕНИЯ

ТЕОРИЯ ГОРЕНИЯ Во второй половине XVIII века химия была на подъеме — открытия сыпались за открытиями. В это время выдвигается ряд блестящих экспериментаторов — Пристли, Блэк, Шееле, Кавендиш и другие. В работах Блэка, Кавендиша и в особенности Пристли ученым открывается

27. УСЛОВИЯ ОПЛАТЫ ТРУДА. ФАКУЛЬТАТИВНЫЕ УСЛОВИЯ ТРУДОВОГО ДОГОВОРА

27. УСЛОВИЯ ОПЛАТЫ ТРУДА. ФАКУЛЬТАТИВНЫЕ УСЛОВИЯ ТРУДОВОГО ДОГОВОРА Один из главных вопросов, требующих отражения в трудовом договоре, – вопрос оплаты труда. Вопросы оплаты труда решаются непосредственно на предприятиях. Их регулирование осуществляется локальными

Свеча зажигания

Свеча зажигания Свеча зажигания – устройство в карбюраторном двигателе внутреннего сгорания. При помощи искры, которая возникает между электродами свечи, воспламеняет рабочую смесь в цилиндре двигателя. Конструкция свечи зажигания включает стальной корпус, изолятор,

Кристаллизация металла сварочной ванны

Кристаллизация металла сварочной ванны Формирование сварного шва при дуговой сварке происходит путем кристаллизации расплавленного металла сварочной ванны.Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в

Система зажигания

Система зажигания Автовладельцы тратят десятки тысяч рублей на оборудование своих машин автосигнализациями, часто даже не подозревая о том, что эти старания могут оказаться напрасными, а средства защиты - бесполезными. Все дело в том, что, независимо от уровня сложности

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКОЙ РАБОТЫ № 2 по МДК 01.01 Технология сварочных работ на тему "Расчет тепловой мощности сварочной дуги

Сварочное производство является одним из ведущих видов производства, определяющим уровень технического прогресса в машиностроении. Рост объемов сварочного производства привел к необходимости организации на судостроительных и машиностроительных предприятиях сварочных цехов и участков, оснащенных современным сварочным оборудованием и сборочно-сварочным приспособлениями.

Все существующие способы сварки могут быть разделены на две основные группы: сварка давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварка плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).

Наибольшее распространение получили различные способы электрической сварки плавлением. А ведущее место занимает дуговая сварка, источником теплоты при которой, служит электрическая дуга.

Сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа – процесса высокопроизводительного и обеспечивающего хорошее качество сварных соединений.

При появлении полуавтоматической и автоматической сварке в среде СО2 возникла возможность дальнейшей механизации процесса сварки во всех пространственных положениях. Сварка в СО2 составляет 25% объема всех сварочных работ.

Целью проведения практических работ является научить студентов:

- организовать рабочее место сварщика;

- выбирать рациональный способ сборки и сварки конструкции, оптимальную технологию соединения или обработки конкретной конструкции или материала;

- использовать типовые методики выбора параметров сварочных технологических процессов;

- применять методы устанавливать режимы сварки;

- рассчитывать нормы расхода основных и сварочных материалов для изготовления сварного

узла или конструкции;

- читать рабочие чертежи сварных конструкций;

Задача студентов состоит в добросовестном выполнении тем под руководством преподавателя и в осмысливании практической значимости изучаемых тем для будущей производственной деятельности.

Основной теоретический материал, необходимый для изучения при проведении практических работ помещен в пособии. Данный материал прорабатывается самостоятельно при подготовке к практической работе и закрепляется при ее проведении. Чтобы совершенствовать теоретические и практические знания в сборник включены контрольные вопросы.

1 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПОДГОТОВКЕ К

ПРАКТИЧЕСКИМ РАБОТАМ

В начале каждой работы сформулирована ее цель, даны основные теоретические сведения, изложено задание, указано, что должно содержаться в отчете. В конце даны контрольные вопросы. Рекомендуется отчеты по всем выполненным работам оформлять в одной тетради.

При оформлении работы студент фиксирует в тетради наименование темы, цель работы, содержание задания и результаты выполнения отдельных заданий темы по требуемой форме. По окончании занятия студент предоставляет преподавателю отчет на проверку, подпись и защищает выполненную работу.

Перед каждым практическим занятием студент должен подготовить соответствующий теоретический материал по лекционным записям, на практическом занятии пополнить его, ознакомиться с заданием, материалами для выполнения работы. Ориентируясь на порядок выполнения задания, приступить к выполнению практической работы.

Для совершенствования теоретических и практических знаний, каждая практическая работа содержит контрольные вопросы . Студент отвечает на контрольные вопросы при защите практической работы.

2 Теоретические основы сварки плавлением

ПРАКТИЧЕСКАЯ РАБОТА № 2

Расчет тепловой мощности сварочной дуги

Цель работы

- изучение методики расчета тепловой мощности дуги в зависимости от режимов сварки

Краткий теоретический материал

Энергия мощных потоков заряженных частиц, бомбардирующих катод и анод, превращается в тепловую энергию электрической дуги. Полная тепловая мощность дуги Q (Дж/сек), выделяемое дугой на катоде, аноде и столбе дуги, определяется по формуле:

Q = Iсв Uд, (1.1)

где Iсв — сварочный ток, А; Uд — напряжение дуги, В.

При питании дуги постоянным током наибольшее количество теплоты выделяется в зоне анода (42—43%). Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

При сварке угольным электродом температура в катодной зоне достигает 3200°С, в анодной — 3900°С, а в столбе дуги среднее значение температуры составляет 6000°С. При сварке металлическим электродом температура катодной зоны составляет около 2400°С, а анодной — 2600°С.

Разная температура катодной и анодной зон, а также и разное количество теплоты, выделяющееся в этих зонах, используются при решении технологических задач. При сварке деталей, требующих большого подвода теплоты для прогрева кромок, применяют прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) — к электроду. При сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.), применяют сварку постоянным током обратной полярности. В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается относительно меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

При питании дуги переменным током различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятен с частотой, равной частоте тока.

Практика показывает, что в среднем при ручной сварке только 60—70% теплоты дуги используется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Рисунок 1. Тепловой баланс сварочной дуги при ручной сварке

покрытым электродом (а) и автоматической сварке под флюсом (б)

Количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени, называется эффективной тепловой мощностью дуги q (Дж/сек). Она меньше полной тепловой мощности дуги и складывается из следующего: тепла, выделяющегося в пятне дуги на свариваемом металле; тепла, вводимого в металл за счет теплообмена со столбом дуги и ее пятном на свариваемом металле; тепла, вносимого в свариваемый металл с каплями расплавленного металла электрода, электродного покрытия и флюса. Эффективную тепловую мощность дуги q

можно подсчитать по формуле

q = Iсв Uд η , (1.2)

где Iсв — величина сварочного тока, А;

Uд — напряжение дуги, В;

η - эффективный коэффициент полезного действия нагрева дугой.

Коэффициент полезного действия η зависит от способа сварки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5—0,65; а при сварке электродом с толстым покрытием — 0,7—0,85. При сварке неплавящимся электродом в защитных газах (аргонодуговая) потери теплоты значительны и составляют 0,5—0,6. Наиболее полно используется теплота при сварке под флюсом - η равен 0,8 - 0,95.

Тепловой режим сварки характеризуется количеством тепла, вводимого в металл на единицу длины шва. Эта величина называется погонной энергией сварки и выражается отношением:

q 1 = Iсв Uд, η/ vсв (1.3)

где vсв — скорость сварки, см/с.

Величина погонной энергии необходима для определения рационального режима легированных термообрабатываемых сталей.

ЭЛЕТРИЧЕСКАЯ, ТЕПЛОВАЯ И ЭФФЕКТИВНАЯ ТЕПЛОВАЯ МОЩНОСТЬ ПРОЦЕССА ЭЛЕКТРИЧЕСКОЙ СВАРКИ ПЛАВЛЕНИЕМ

Электрическая мощность (Вт) для ЭДС плавлением может быть выражена уравнением:

Iсв – ток, протекающий по сварочной цепи, А;

Uсв – напряжение в дуге или в шлаковой ванне, В.

Электрическая энергия, потребляемая при сварке, в основном превращается в тепловую энергию. Поэтому полную тепловую мощность сварочной дуги или шлаковой ванны в ваттах (не учитывая потери, связанные со световым излучением и химическими реакциями) можно определить по уравнению:

k – коэффициент, учитывающий влияние, оказывающее несинусоидальностью кривых напряжения и тока на мощность дуги.

k на постоянном токе принимают равным 1, на переменном принимается равным 0,7 – 0,97.

Характер использования полной тепловой мощности процесса можно установить по тепловому балансу. Из графиков теплового баланса видно, что только часть полной тепловой мощности процесса расходуется на нагрев и плавление основного и электродного металла на сварку, что характеризует эффективную тепловую мощность процесса.

Эффективная тепловая мощность процесса электрической сварки плавлением есть количество теплоты, введённой источником в изделие в единицу времени. Другая часть это потери теплоты при сварке.

Эффективная тепловая мощность определяется по формуле:

где η – эффективный к.п.д. нагрева изделия, который представляет отношение эффективной тепловой мощности дуги к полной тепловой мощности.

ПРОИЗВОДИТЕЛЬНОСТЬ ПРОЦЕССА

ДУГОВОЙ СВАРКИ

Производительность процесса ЭДС плавлением в единицу времени можно определить следующим образом:

А) при сварке плавящимся электродом по двум признакам: по массе расплавленного металла Gэ или массе наплавленного металла Gн , определяемого как избыток массы изделия после сварки;

Б) при сварке неплавящимся электродом с введением дополнительного металла – по массе дополнительного наплавленного металла Gд;

В) при сварке неплавящимся электродом без ввода дополнительного металла – по массе расплавленного основного металла Gр.

Масса расплавленного электродного металла за время горения дуги может быть определена по формуле:

Где Gэ – масса расплавленного электродного металла, г;

αэ - коэффициент плавления электродного металла, показывающий массу электродного металла в граммах, расплавленного сварочным током 1А в единицу времени (обычно 1ч), измеряется в граммах на 1 А٠ч, г/(А٠ч);

Iсв – сварочный ток;

tо – время горения дуги (основное время сварки),ч.

Так как во время сварки часть электродного металла теряется, то масса наплавленного металла может быть определена по формуле:

где Gн - масса наплавленного металла, г;

αн - коэффициент наплавки, показывающий, сколько металла с плавящегося электрода под действием сварочного тока в 1А перейдёт на основной металл в единицу времени.

Но часть электродного металла теряется на испарение, разбрызгивание, огарки и т.п. Поэтому, чтобы правильно определить количество необходимых электродов или электродной проволоки, следует учитывать потери электродного металла.

Потери электродного металла оцениваются коэффициентом потерь - ψ

Откуда αн – коэф. напл. можно выразить через ψ и αэ,

Из этого уравнения следует, что зная коэффициенты плавления и потерь, можно определить коэффициент наплавки.

Читайте также: