Тепловой баланс сварочной дуги

Обновлено: 13.05.2024

Электрической сварочной дугой называют устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, происходящий при давлении, близком к атмосферному, используемом при сварке, и характеризуемый высокой плотностью тока и высокой температурой.

Температура в столбе сварочной дуги достигает 5 000–12000 °C и зависит от плотности тока, состава газовой среды дуги, материала и диаметра электрода. А потому сварочная дуга является мощным концентрированным источником теплоты. Электрическая энергия, потребляемая дугой, в основном превращается в тепловую энергию.

В столбе сварочной дуги протекают следующие процессы:

1. Столб дуги заполнен заряженными частицами – электронами и ионами. В нем присутствуют также и нейтральные частицы – атомы и даже молекулы паров веществ, из которых сделаны электроды. Под действием электродинамических сил частицы перемещаются. Скорость их перемещения различна. Быстрее всего перемещаются электроны. Они легко разгоняются и, сталкиваясь с атомами и ионами, передают им свою энергию. Столкновения электронов с атомами могут быть упругими и неупругими. При упругих столкновениях атомы начинают двигаться быстрее – увеличивается их кинетическая энергия. В результате повышается температура плазмы дуги.

2. Электрон, который в электрическом поле приобрел достаточно большую энергию, является источником неупругих столкновений. Столкнувшись с атомом, он возбуждает его, а когда удар достаточно силен, то и выбивает из атома его собственные электроны.

Энергию, которая должна быть сообщена электрону для ионизации какого-либо атома, выражают в электронвольтах (эВ) и называют потенциалом ионизации. Величина потенциала ионизации зависит от строения атома. Чем меньше номер группы и больше номер периода в таблице элементов Менделеева, тем меньше энергии необходимо затратить для ионизации. Наименьшим потенциалом ионизации (3,9 эВ) обладает атом цезия, поскольку он самый тяжелый из всех щелочных металлов. Самый легкий из инертных газов – элемент последней, нулевой группы – гелий обладает наивысшим потенциалом ионизации (24,5 эВ).

Энергия, расходуемая на диссоциацию (разделение) различных молекул, также различна. Так, например, для диссоциации молекулы водорода необходимо затратить 4,48 эВ, фтора – 1,6 эВ, а углекислого газа – 9,7 эВ. Эти величины имеют для сварщиков особое значение. При разработке электродных покрытий, флюсов и проволок приходится учитывать, молекулы каких веществ диссоциируют раньше, а каких – позже, какие элементы ионизируются легче, а какие – труднее, и сколько для этого потребуется энергии.

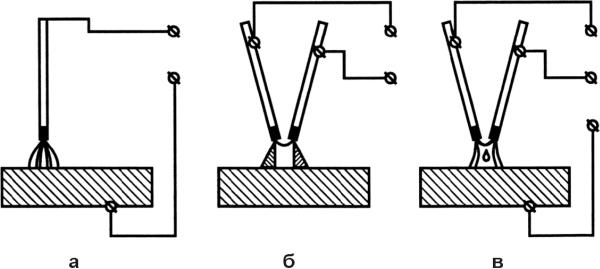

В зависимости от числа электродов и способов включения электродов и свариваемой детали в электрическую цепь различают следующие виды сварочных дуг (рис. 46):

1. Прямого действия, когда дуга горит между электродом и изделием.

2. Косвенного действия, когда дуга горит между двумя электродами, а свариваемое изделие не включено в электрическую цепь.

3. Трехфазную дугу, возбуждаемую между двумя электродами, а также между каждым электродом и основным металлом.

Рис. 46.

Виды сварочных дуг:

а – прямого; б – косвенного; в – комбинированного действия (трехфазная)

По роду тока различают дуги, питаемые переменным и постоянным током. При использовании постоянного тока различают сварку на прямой и обратной полярности.

При прямой полярности электрод подключается к отрицательному полюсу и служит катодом, а изделие – к положительному полюсу и служит анодом.

При обратной полярности электрод подключается к положительному полюсу и служит анодом, а изделие – к отрицательному и служит катодом.

В зависимости от материала электрода различают дуги между неплавящимися электродами (угольными, вольфрамовыми) и плавящимися металлическими электродами.

Сварочная дуга обладает рядом физических и технологических свойств, от которых зависит эффективность использования дуги при сварке.

К физическим свойствам относятся электрические, электромагнитные, кинетические, температурные, световые.

К технологическим свойствам относятся мощность дуги, пространственная устойчивость, саморегулирование.

Электрическим разрядом в газе называют электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложенного электрического поля (разности потенциалов между электродами.

Сварка дугой переменного тока имеет некоторые особенности. Вследствие того, что мгновенные значения тока переходят через нуль 100 раз в 1 с, меняет свое положение катодное пятно, являющееся источником электронов, ионизация дугового промежутка менее стабильна и сварочная дуга менее устойчива по сравнению с дугой постоянного тока.

Общепринятой мерой повышения стабилизации сварочной дуги переменного тока является включение в сварочную цепь последовательно с дугой индуктивного сопротивления. Последовательное включение в сварочную цепь катушек со стальным сердечником (дросселей) позволяет вести сварочные работы металлическими электродами на переменном токе при напряжении сварочного трансформатора 60–65 В.

Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называют ионизацией. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить при помощи электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов в газах. Поэтому, чтобы вызвать в газе мощный электрический ток, т. е. образовать электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами.

Ионизацию можно произвести, если приложить к электродам достаточно высокое напряжение, тогда имеющиеся в газе свободные электроны и ионы будут разгоняться электрическим полем и, получив энергию, смогут разбить нейтральные молекулы на ионы.

Однако при сварке, исходя из правил техники безопасности, нельзя пользоваться высокими напряжениями. Поэтому применяют другой способ. Так как в металлах имеется большая концентрация свободных электронов, то надо извлечь эти электроны из объема металла в газовую среду и затем использовать для ионизации молекул газа.

Существует несколько способов извлечения электронов из металлов. Из них для процесса сварки имеют значения два: термоэлектронная и автоэлектронная эмиссии.

Во время термоэлектронной эмиссии происходит «испарение» свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура металла, тем большее число свободных электронов приобретают энергии, достаточные для преодоления «потенциального барьера» в поверхностном слое и выхода из металла.

Во время автоэлектронной эмиссии извлечение электронов из металла производится при помощи внешнего электрического поля, которое несколько изменяет потенциальный барьер у поверхности металла и облегчает выход тех электронов, которые внутри металла имеют достаточно большую энергию и могут преодолеть этот барьер.

Ионизацию, вызванную в некотором объеме газовой среды, принято называть объемной.

Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической. При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы. Кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах в процессе ионизации начинает также играть заметную роль излучение газа и раскаленных электродов.

Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации). При полной ионизации степень ионизации будет равна единице.

При температуре 6000–8000 °C такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы этих металлов обладают малым потенциалом ионизации. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Электрическая дуга постоянного тока возбуждается при соприкосновении торца электрода и кромок свариваемой детали. Контакт в начальный момент осуществляется между микровыступами поверхностей электрода и свариваемой детали. Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла, которая замыкает сварочную цепь на участке «электрод – свариваемая деталь». При последующем отводе электрода от поверхности детали на 2–4 мм пленка жидкого металла растягивается, а сечение уменьшается, вследствие чего возрастает плотность тока и повышается температура металла.

Эти явления приводят к разрыву пленки и испарению вскипевшего металла. Возникшие при высокой температуре интенсивные термоэлектронная и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дуга. Процесс возбуждения дуги кратковременен и осуществляется в течение долей секунды.

В установившейся сварочной дуге различают три зоны: катодную, анодную и столба дуги.

Катодная зона начинается с раскаленного торца катода, на котором расположено так называемое катодное пятно. Отсюда вылетает поток свободных электронов, осуществляющих ионизацию дугового промежутка. Плотность тока на катодном пятне достигает 60–70 А/мм 2 к катоду устремляются потоки положительных ионов, которые бомбардируют и отдают ему свою энергию, вызывая нагрев до температуры 2500–3000 °C.

Анодная зона расположена у торца положительного электрода, в котором выделяется небольшой участок, называемый анодным пятном. К анодному пятну устремляются и отдают свою энергию потоки электронов, разогревая его до температуры 2500–4000 °C.

Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных ионизированных частиц. Температура в этой зоне достигает 6000–7000 °C в зависимости от плотности сварочного тока.

Для возбуждения дуги в начальный момент необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации недостаточно высокая и необходимо большее напряжение, способное сообщить свободным электронам достаточно большую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация.

Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение тока падает до значения, которое необходимо для устойчивого горения дуги. Зависимость напряжения дуги от тока в сварочной цепи называют статической вольт-амперной характеристикой дуги.

Вольт-амперная характеристика дуги имеет три области: падающую, жесткую и возрастающую.

В первой (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги.

Во второй области (100–1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока.

В третьей области увеличение тока вызывает возрастание напряжения вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода.

Дуга первой области горит неустойчиво и поэтому имеет ограниченное применение. Дуга второй области горит устойчиво и обеспечивает нормальный процесс сварки.

Необходимое напряжение для возбуждения дуги зависит от рода тока (постоянный или переменный), материала электрода и свариваемых кромок, дугового промежутка, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2–4 мм, находятся в пределах 40–70 В.

Напряжение для установившейся сварочной дуги определяется по формуле:

где: а – коэффициент, по своей физической сущности составляющий сумму падений напряжений в зонах катода и анода, В;

b – коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм;

1 – длина дуги, мм.

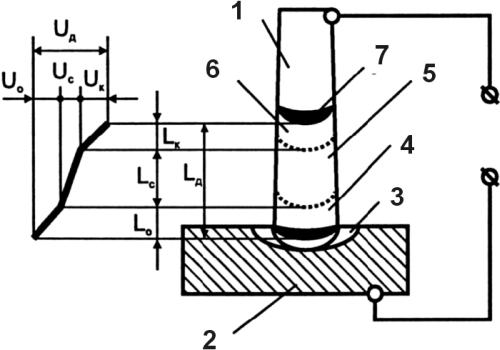

Рис. 47.

Схема сварочной дуги и падения напряжений в ней:

1 – электрод; 2 – изделие; 3 – анодное пятно;

4 – анодная область дуги; 5 – столб дуги;

6 – катодная область дуги; 7 – катодное пятно

Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. Короткой дугой называют дугу длиной 2–4 мм. Длина нормальной дуги составляет 4–6 мм. Дугу длиной более 6 мм называют длинной.

Оптимальный режим сварки обеспечивается при короткой дуге. При длинной дуге процесс протекает неравномерно, дуга горит неустойчиво – металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

При помощи магнитных полей, создаваемых вокруг дуги и в свариваемой детали, электрическая сварочная дуга может быть отклонена от своего нормального положения. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называют магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и достигает заметного значения при сварочных токах более 300 А.

Магнитные поля оказывают отклоняющее действие на дугу при неравномерном и несимметричном расположении поля относительно дуги. Наличие вблизи сварочной дуги значительных ферромагнитных масс нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

В некоторых случаях магнитное дутье затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся:

• сварка короткой дугой;

• подвод сварочного тока в точке, максимально близкой к дуге;

• наклон электрода в сторону действия магнитного дутья;

• размещение у места сварки ферромагнитных масс.

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение и ток периодически изменяются от нулевого значения до наибольшего. При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходят деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны, в связи с отводом теплоты в массу основного металла.

Повторное зажигание дуги в начале каждого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле.

Для облегчения повторного зажигания, снижения пика зажигания дуги и повышения устойчивости ее горения применяют меры, позволяющие снизить эффективный потенциал ионизации газов в дуге. В этом случае электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

Применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов, относится к этим мерам.

Тепловой баланс дуги. Магнитное «Дутье»

1) Катодную область, граничащую с катодным пятном, под которым понимается ярко святящееся белым цветом место на торце электрода во время горения дуги. Размер катодной области небольшой, порядка десятых – сотых долей миллиметра. Эта область характеризуется выходом с катода электронов, за счет термоэлектронной эмиссии.

2) Анодную область, граничащую с анодным пятном, под которым понимается так же ярко святящееся место в сварочной ванне. Размер анодной области на порядок меньше, чем катодной области и составляет сотые доли миллиметра. Эта область характеризуется входом электронов в анод.

3) Основное место в дуге занимает столб дуги, который находится между анодной и катодной областями. Эта область характеризуется тем, что здесь происходит ионизация газов воздушного промежутка.

Распределение температуры по областям следующее:

- в катодной области Т=2200-2400 град., т.е. выше температуры плавления железа (1539 град.), за счет чего металлический электрод плавится.

- В анодной области Т=2400-2600 град., выше на 200 град., т.к. ускоренные электроны в аноде тормозятся и кинетическая энергия их движения переходит в тепловую.

- В столбе дуги Т=5000-7000 град, наиболее высокая температура.

Это объясняется плазменным состоянием газов в столбе дуги, когда их частицы ионизированы и ускоренно направленно перемещаются.

Знание распределения температуры в дуге используются на практике. Например, сварку тонкого металла, во избежании прожогов, следует вести на постоянном токе обратной полярности. При сварке легированных сталей, когда используются более тугоплавкое основное покрытие электродов, так же ведут на обратной полярности.

Напряжение дуги складывается из суммы падений напряжений во всех трех областях: U d = U k + U c+ U a, которые можно представить в виде трех последовательно соединенных резисторов.

Причем, падение напряжения в катодной и анодной областях постоянны для данного процесса сварки и от длины дуги не зависит, а падение напряжения в столбе дуги во многом зависит от ее длины. Чем больше длина дуги, тем больше ее столб, а значит больше будет его сопротивление. Исходя из закона Ома U = I * R, чем больше R , тем больше будет U . И наоборот, чем меньше длина дуги, тем меньше будет ее напряжение.

Экспериментально установлено следующее соотношение между напряжением и длиной дуги

где, «а» и «b» - коэффициенты, для ручной дуговой сварки а = 10 В; b= 2 В\мм

Один из навыков сварщика ручной дуговой сварки, определяющий его квалификацию, умение поддерживать постоянную длину дуги, так как изменение ее длины сказывается на ширине шва и его внешнем виде.

Тепловой баланс дуги. Магнитное «Дутье»

Тепловой баланс дуги

Дуга в сварочной цепи является проводником электрической энергии и в ней, как и любом проводнике выделяется тепло, которое можно определить по закону Джоуля – Ленца

Если принять это тепло за 100 % и рассмотреть, как оно распределяется, то установлено, что около 50 % тепла расходуется для расплавления свариваемого металла около 30 % ( 15%+15%) – на расплавление электродного стержня и обмазки, около 20 % уходит на тепловое рассеивание и около 5 % (из 50% ), при сварке сталей, в окружающий металл за счёт теплопроводности. При сварке теплоёмких цветных металлов этот процент больший.

Поскольку ручная дуговая сварка относится к способам сварки плавлением, когда металл в зоне сварки необходимо иметь в расплавленном состоянии , 50% и 30% тепла необходимо, а 20% и 5 % - являются тепловыми потерями . Поэтому введён коэффициент полезного действия сварочной дуги (К.П.Д) , зависящий от способа дуговой сварки:

- при сварке покрытый электродами, он составляет 0.75 – 0.8

-при сварке угольным электродом – 0.5-0,6

- при сварке в защитных газах – 0,5-0,6

- при сварке под флюсом – 0,9-0,93

Меньший К,П,Д, при сварке угольным электродом объясняется тем, что используется длинная дуга и неизбежно связанные с этим тепловые потери. При сварке угольным электродом объясняется тем, что используется длинная дуга и неизбежно связаны с этим тепловых способов. При сварке в защитном газе к.п.д. так небольшой, а самый большой, при сварке под флюсом, когда дуга является закрытой с меньшими тепловыми потерями.

Эффективную тепловую мощность дуги, т.е. тепло в калориях, которое необходимо для расплавления металла, можно определить по формуле

где «n» это к.п.д. сварочной дуги, а поскольку он меньше единицы, то и эффективная тепловая мощность дуги, меньше полной мощности.

Особенностью сварочной дуги является то, что она является гибким проводником , в отличии от жёстких металлических . А поскольку, вокруг проводника по которому проходит ток, возникает направленное магнитное поле, то оно может оказать отклоняющее действие на дугу.

Таким образом, отклонением дуги от оси под действием направленных магнитных полей, называется магнитным «дутьем» . Причём проявляется магнитное «дутье» при сварке на постоянном токе и чем больше сила сварочного тока, тем больше дуга отклоняется от оси.

Причинами магнитного «дутья» являются:

А) несимметричный токоподвод, под которым понимается то, что обратный провод присоединён к свариваемому металлу далеко от места сварки и в металле возбуждается направленное магнитное поле, отклоняющее дугу от оси.

Б) Ферромагнитная масса, близко расположенная к месту сварки, приводит к тому, что дуга отклоняется в её сторону, она как бы притягивает ее. На практике, влияние ферромагнитной массы, чаще всего проявляется при сварке деталей разной толщины.

Влияние магнитного «дутья» показывает отрицательное воздействие на механические свойства шва и приводит к образованию дефектов, так как уменьшается глубина проплавления, ухудшается защита сварочной ванны, кроме того, дуга иногда блуждает и трудно управлять ею. Для того чтобы избежать магнитного «дутья» рекомендуется при сварке на постоянном токе:

1) Присоединять обратный провод близко к месту сварки.

2) Если это не удаётся, использовать дополнительную ферромагнитную массу.

3) Если сварку необходимо ввести вблизи феромагнитной массы, использовать несимметричный токопровод.

4) Вести сварку наклонным , в сторону отклонения дуги, электродом.

5) Использовать сварку на переменном токе, когда магнитного «дутья» практически не наблюдается.

КОЭФФИЦИЕНТЫ ХАРАКТЕРИЗУЮЩИЕ ПРОИЗВОДИТЕЛЬНОСТЬ ДУГИ

К ним относится:

1) Коэффициент расплавления, который определяется по формуле

Кр = Рр.м./ I св * t (r/А*ч)

Он показывает, какое количество электродного металла расплавится, при силе тока в 1А., в течении 1 часа. Значение этого коэффициента можно определить, для каждой марки электрода по справочникам.

2) На практике, все же желательно знать, сколько металла наплавится при тех же условиях, т. е. при силе тока в 1 А. в течении 1 часа.

Для этого введен коэффициент наплавки, который обязательно определен для каждой марки электрода и приводится в справочниках, а иногда и на ярлыках пачек электродов. Коэффициент наплавки определяется:

Кн = Рн.м./ Iсв * t (r/А*ч)

3) Масса расплавленного метала всегда больше массы наплавленного, так часть металла уходит на разбрызгивание и угар и Кр всегда больше Кн.

Для определения потерь метала, введен коэффициент потерь, который показывает в % сколько электродного металла теряется. Он определяется:

Кп = Кр - Кн/ Кр * 100% или Кп = Рр.м. – Рн.м./Рр.м.*100%

При сварке плавящимся металлическим электродом Кп = 5 – 10%

Из трех коэффициентов, наиболее употребим Кн. Значение которого расшифровывается следующим образом:

Например, у электрода марки МР – 3 Кн = 7,8 г/А*ч, а у электрода марки

АНО-1 Кн = 15 г/А*ч. Допустим, сварка ведется при сварочном токе 200А

У электрода МР – 3 за 1 ч. наплавится 7,8*200=1560 г металла, а у электрода АНО – 1 при тех же условиях 15*200=3000 г.

Дуга, ее тепловая мощность

В тепловую энергию электрической дуги преобразуется энергия мощных потоков заряженных частиц, бомбардирующих катод и анод.

Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде, аноде и столбе дуги, определяется по формуле:

где: lсв – сварочный ток, А;

Uд – напряжение дуги, В;

t – время горения дуги, с.

При этом не вся теплота дуги затрачивается на расплавление металла, другими словами – на саму сварку. Значительная часть ее расходуется на теплоотдачу в окружающую среду, расплавление электродного покрытия или флюса, разбрызгивание и т. п.

Термином «тепловой баланс дуги» определяют характер распределения полной тепловой мощности по отдельным статьям расхода.

Наибольшее количество теплоты выделяется в зоне анода (42–43 %) при питании дуги постоянным током. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

В столбе дуги среднее значение температуры составляет 600 °C. При сварке угольным электродом температура в катодной зоне достигает 3200 °C, в анодной – 3900 °C. При сварке металлическим электродом температура анодной зоны составляет около 2600 °C, а катодной – 2400 °C.

При решении технологических задач используются разная температура катодной и анодной зон и разное количество теплоты, выделяющееся в этих зонах. Прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) – к электроду, применяют при сварке деталей, требующих большого подвода теплоты для прогрева кромок.

Сварку постоянным током обратной полярности применяют при сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.). В этом случае катод подсоединяют к свариваемой детали, а анод – к электроду. При этом не только обеспечивается относительно меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

Различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятен с частотой, равной частоте тока при питании дуги переменным током.

Практика показывает, что в среднем при ручной сварке только 60–70 % теплоты дуги расходуется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Эффективной тепловой мощностью дуги называется количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени. Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия нагрева металла дугой. Коэффициент полезного действия зависит от способа варки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5–0,6, а при качественных электродах – 0,7–0,85. При аргонодуговой сварке потери теплоты значительны и составляют 0,5–0,6.

Наиболее полно теплота используется при сварке под флюсом.

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, иначе говоря, количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия равна отношению эффективной тепловой мощности к скорости сварки. Потери теплоты при ручной дуговой сварке составляют примерно 25 %, из которых 20 % уходят в окружающую среду дуги через излучение и конвекцию паров и газов, а остальные 5 % – на угар и разбрызгивание свариваемого металла. Потери теплоты при автоматической сварке под флюсом составляют только 17 %, из которых 16 % расходуется на плавление флюса, а на угар и разбрызгивание затрачивается около 1 % теплоты.

Эффективной тепловой мощностью дуги q (Дж/с) называют часть общей тепловой мощности дуги, расходуемой непосредственно на нагрев и расплавление основного и присадочного металлов. Она всегда меньше полной тепловой мощности дуги. Эффективная тепловая мощность сварочной дуги представляет собой количество теплоты, введенное дугой в свариваемую деталь в единицу времени. Она определяется уравнением:

где ? является коэффициентом полезного действия дуги, представляющим собой соотношение эффективной тепловой мощности к полной тепловой мощности дуги.

Эффективная тепловая мощность зависит от способа сварки, материала электрода, состава покрытия или флюса и ряда других факторов.

Данные значений для различных способов сварки приведены в таблице.

Эти данные показывают, что теплота дуги наиболее рационально используется при автоматической сварке под флюсом.

Свойства сварочной дуги

5. Сварочная дуга является мощным концентрированным источником теплоты

Электрическая энергия, потребляемая дугой, в

основном превращается в тепловую энергию.

Выделение тепловой энергии происходит в анодном и

катодном активных пятнах и дуговом промежутке.

При нагреве детали наибольшей интенсивности

тепловой поток дуги достигает в центральной зоне

активного пятна

Сварочная дуга является мощным

концентрированным источником

теплоты

6. Полная тепловая мощность дуги Q (Дж/с)

• зависит от силы сварочного тока Iсв (А) и напряжения

дуги Uд (В):

Q = Iсв Uд.

• Не вся теплота дуги затрагивается на расплавление

металла, т.е. на собственно сварку. Значительная часть

ее расходуется на теплоотдачу в окружающую среду,

расплавление электродного покрытия или флюса,

разбрызгивание и т.п.

• Характер распределения полной тепловой мощности

по отдельным статьям расхода определяют термином

«тепловой баланс дуги».

Полная тепловая

мощность дуги Q (Дж/с)

8. Тепловой баланс дуги

• Характер

распределения

полной

тепловой

мощности по

отдельным

статьям

расхода

определяют

термином

«тепловой

баланс дуги».

Тепловой баланс дуги

9. Эффективная тепловая мощность дуги - G

• Часть общей тепловой мощности дуги,

расходуемой непосредственно на нагрев и

расплавление основного и присадочного

металлов, называют эффективной тепловой

мощностью дуги q (Дж/с). Она всегда меньше

полной тепловой мощности дуга.

• Эффективная тепловая мощность сварочной

дуги представляет собой количество теплоты,

введенное дугой в свариваемую деталь в

единицу времени.

• .

Эффективная тепловая

мощность дуги - G

10. Эффективная тепловая мощность дуги

определяется уравнением

q = Iсв Uд h,

h - коэффициент полезного действия дуги,

представляющий собой отношение эффективной

тепловой мощности к полной тепловой мощности дуги.

Эффективная тепловая мощность зависит от способа

сварки, материала электрода, состава покрытия или

флюса и ряда других факторов

Эффективная тепловая

мощность дуги

11. Значение h для различных способов сварки

12. Вопросы для повторения

• Что такое полная тепловая мощность дуги?

Из чего она состоит?

• Что такое эффективная тепловая

мощность сварочной дуги?

• выведите формулу коэффициента

полезного действия сварочной дуги

• Приведите примеры КПД при различных

видах сварки

• В каких случаях сварщик должен

учитывать КПД дуги?

Вопросы для повторения

13. Перенос электродного металла на изделие

14. Нагрев и плавление электрода

• осуществляются за счет энергии, выделяемой в

активном пятне, расположенном на его торце, и

теплоты, выделяющейся по закону Ленца - Джоуля,

при протекании сварочного тока по вылету электрода.

• Вылетом называют свободный участок электрода от

места контакта с токопроводом до его торца. В

начальный момент ручной дуговой сварки вылет

электрода составляет 400 мм и изменяется по мере

плавления электрода, при автоматической сварке он

равен 12 - 60 мм.

Нагрев и плавление

электрода

15. Расплавляясь в процессе сварки, жидкий металл с торца электрода переходит в сварочную ванну в виде капель разного размера

• За 1 с может переноситься от 1 - 2 до 150 капель и более в

зависимости от их размера. Независимо от основного

положения сварки капли жидкого металла всегда

перемещаются вдоль оси электрода по направлению к

сварочной ванне. Это объясняется действием на каплю

разных сил в дуге. К ним относятся

• гравитационная сила,

• электромагнитная сила, возникающая при прохождении

по электроду сварочного тока,

• сила поверхностного натяжения,

• давление образующихся внутри капли газов, которые

отрывают ее от электрода и дробят на более мелкие капли.

Расплавляясь в процессе сварки, жидкий

металл с торца электрода переходит в

сварочную ванну в виде капель разного

размера

16. Силы, действующие на капли металла в дуговом промежутке

Вид переноса электродного металла (размер капель, частота их перехода)

определяется соотношением сил, действующих на расплавленный электродный

металл во время расплавления его на конце электрода и перехода через дуговой

промежуток в сварочную ванну.

Сила тяжести способствует перехода металла при сварке в нижнем положении и

препятствует при сварке в потолочном. Она оказывает наибольшее влияние на

перенос электродного металла при сварке на малых токах.

Силы поверхностного натяжения придают каплям металла сфероидальную

форму, удерживают капли на конце электрода, втягивают металл в жидкую

сварочную ванну.

При увеличении температуры силы поверхностного натяжения уменьшаются.

Электродинамические силы являются результатом действия магнитного поля,

возникающего при происхождении по электроду сварочного тока, оказывающего

сжимающее действие на электрод (рис.).

С увеличением сварочного тока величина сил увеличивается.

Силы, действующие на капли

металла в дуговом

промежутке

17. 8.Механизм действия электродинамических сил на расплавленную часть электрода

18. Режим струйного переноса

• Режим струйного (Spray Transfer) переноса металла.

При достаточно высоких плотностях постоянного по

величине (без импульсов или с импульсами)

сварочного тока обратной полярности и при горении

дуги в инертных газах (содержание аргона не менее

80%) может наблюдаться очень мелкокапельный

перенос электродного металла. Название

он получил потому, что при его наблюдении

невооруженным глазом создается впечатление, что

расплавленный металл стекает в сварочную ванну с

торца электрода непрерывной струей.

Режим струйного

переноса

19. режим струйного переноса

• Поток капель направлен строго по оси от электрода к

сварочной ванне. Дуга очень стабильная и ровная.

Разбрызгивание очень небольшое. Валик сварного

шва имеет гладкую поверхность. Энергия дуги

передается в металл в форме конуса, поэтому

наплавляемый металл имеет поверхностное слияние.

Глубина проплавления больше, чем при

циклическом режиме сварки короткой дугой, но

меньше, чем при крупнокапельном переносе.

режим струйного

переноса

20. Вопросы для повторения

21. Особенности сжатой дуги

• Основные показатели производительности процесса

сварки.

• Коэффициенты наплавки и расплавления.

Коэффициент потерь.

• Плазмообразующий газ. Особенности горения сжатой

дуги

Особенности сжатой

дуги

22. Сварка сжатой дугой

• применяется при изготовлении изделий из

высоколегированных сталей, титана, никелевых сплавов,

молибдена, вольфрама и многих других металлов и их

сплавов.

• Пятну нагрева при сварке сжатой дугой может быть

придана различная форма путем применения специальных

сопел

• Если необходимо иметь пятно нагрева вытянутой формы, то

в сопле делают два дополнительных отверстия. Через них

поступает холодный плазмообразующий газ. Он уменьшает

поперечный размер пятна нагрева и придает ему вытянутую

форму. При сварке таким соплом зона термического влияния

сужается, а скорость сварки возрастает на 50. 100 %.

• Соплом с дополнительными отверстиями создают

фокусирующий газовый поток направленный под углом к

оси столба дуги и дополнительно сжимающий дугу.

Сварка сжатой дугой

23. Примеры плазменной сварки и резки

24. Сжатая дуга применяется для плазменной сварки и резки металлов

• Для концентрации тепла дуги и повышения ее

температуры столб дуги сжимают с помощью

специальной конструкции сопла плазменной горелки

или потока газа. В этом случае уменьшается площадь

поперечного сечения столба дуги, а температура

дуговой плазмы повышается за счет увеличения

числа упругих соударений частиц (электронов, попов

и др.).

Сжатая дуга применяется для

плазменной сварки и резки металлов

25. Сжатая дуга бывает косвенного или прямого действия

• В первом случае электрическая дуга горит между

вольфрамовым электродом - катодом и соплом

горелки - анодом, при этом объект сварки не включен

в цепь сварочного тока. Поток инертного газа

выдувает дуговую плазму из сопла горелки в виде

яркого концентрированного пламени, температура

которого может достигать 20 000 ° С.

Сжатая дуга бывает

косвенного или прямого

действия

26. Сжатие дуги достигается уменьшением диаметра сопла плазменной горелки, а также действием инертного газа, который, проходя через

• При сжатой дуге прямого действия объект сварки

является одним из электродов. Обычно

вольфрамовый электрод плазменной горелки

является катодом, а анодом служит изделие.

• Во избежание перегрева сопла плазменной

горелки (плазмотрона) его изготовляют из меди и

охлаждают проточной водой, циркулирующей по

внутренним каналам.

Сжатие дуги достигается уменьшением диаметра сопла плазменной горелки,

а также действием инертного газа, который, проходя через сопло, дополнительно

уменьшает сечение столба дуги и в то же время изолирует плазму от стенок сопла

горелки.

27. Сжатой дугой можно производить сварку с глубоким проплавлением, образуя в сварочной ванне сквозное отверстие, по форме

• Столб дуги при этом погружается в ванну почти

на всю толщину кромки детали, выдавливая

жидкий металл. При движении дуга как бы

раздвигает расплавленный металл, направляя его

в хвостовую часть ванны. Процесс похож на

плазменную резку, но жидкий металл из ванны не

удаляется.

Сжатой дугой можно производить сварку с

глубоким проплавлением, образуя в сварочной

ванне сквозное отверстие, по форме

напоминающее сверху замочную скважину.

28. Сжатой дугой можно производить сварку с глубоким проплавлением, образуя в сварочной ванне сквозное отверстие, по форме

• С обратной стороны через отверстие вырывается

факел остывающего газа. Такой способ сварки

требует очень точного поддержания режимов

сварки и качественной подготовки стыка, так как

металл в ванне удерживается только за счет сил

поверхностного натяжения.

Сжатой дугой можно производить сварку с

глубоким проплавлением, образуя в сварочной

ванне сквозное отверстие, по форме

напоминающее сверху замочную скважину.

29. Основные показатели производительности процесса сварки

• Коэффициенты наплавки

• Коэффициент расплавления.

• Коэффициент потерь

Основные показатели

производительности процесса

сварки

30. Производительность расплавления электродов

Производительностью расплавления электродов

называют массу расплавленного сварочной дугой

электродного металла в единицу времени.

Производительность расплавления электродов

ПР зависит от количества тепла, сообщенному

электроду и определяется по формуле

ПР= Р I, г/ч

Производительность

расплавления электродов

31. коэффициент наплавки

• Для оценки процесса наплавки

применяется коэффициент

наплавки Н, определяемый по

формуле

коэффициент наплавки

• Для оценки величины потерь введен, так

называемый коэффициент потерь ,

показывающий какая доля расплавленного

металла теряется. Определяется по одной из

равнозначных формул

(5)

и

33. Вопросы для закрепления

Что больше для одного и того же

электрода:

• – коэффициент наплавки,

• - Коэффициент расплавления

• - коэффициент потерь?

Вопросы для

закрепления

34. Вопросы для закрепления

35. От чего зависят потери металла при сварке?

При проведении сварочных работ не вся масса расплавленного

электрода переносится в сварной шов. Причины:

• разбрызгивание расплавленного металла, его испарение, а

также угар, вызываемый горением сварочной дуги.

Уровень потерь металла электрода при сварке зависит от

нескольких факторов:

• от состава проволоки, используемой для изготовления

электрода

• от типа покрытия, применяемого при изготовлении

электрода

• от режима сварки

• от типа сварного соединения.

От чего зависят потери

металла при сварке?

36. Зависимость положения при сварке от толщины покрытия электрода и от коэффициента наплавки.

37. Зависимость положения при сварке от толщины покрытия электрода и от коэффициента наплавки

• Толщина покрытия электрода может быть средней,

большой и повышенной.

• Электроды с покрытием большой толщины

отличаются высокой производительностью –

коэффициент наплавки у них составляет до 12г/А-ч.

Они также могут, по большому счету, применяться в

любом пространственном положении, но наибольшую

эффективность они покажут при сварке в нижнем

положении, а шов при этом должен иметь достаточно

большую протяженность.

Зависимость положения при сварке

от толщины покрытия электрода и

от коэффициента наплавки

38. знание коэффициента наплавки электрода довольно важно при проведении сварочных работ

Именно от коэффициента наплавки зависит

качество подготовки к проведению сварочных

работ:

- подготовка нужного количества электродов, что

обеспечивает непрерывность работ,

- качество выполнения самого сварного

соединения, так как на основе знания

коэффициента наплавки сварщик может

определить, в каком положении ему лучше всего

производить работы и сколько времени для этого

потребуется.

знание коэффициента наплавки

электрода довольно важно при

проведении сварочных работ

39. Вопросы на сообразительность

• Как бы вы предложили определить

коэффициент наплавки?

• Коэффициент расплавления ?

• Коэффициент потерь?

Вопросы на

сообразительность

40. Подсказки- путанки

• Вспомните Архимеда

• На какое геометрическое

тело похож сварной шов?

• Какую геометрическую

фигуру напоминает сврной

шов?

Подсказки- путанки

Читайте также: