Тип соединения при сварке

Обновлено: 26.04.2024

В рамках этой статьи мы расскажем об основных принципах классификации сварных металлических конструкций, что это, где они применяются и их особенности.

Общие данные

Металлоконструкции применяются повсеместно: здания промышленные и гражданские, производственные объекты и оборудование, части транспортных путей и т.д. Существуют разные способы для соединения металлоконструкций, различают:

- Заклепочные соединения;

- болтовые соединения; ;

Сварка становится частым решением при выборе способа соединения элементов из металла, поскольку сварная конструкция обладает рядом достоинств:

- Относительная простота изготовления;

- Высокая скорость производства работ;

- Большой выбор материалов и оборудования для сварки;

- Возможность создания конструкций сложной конфигурации;

- Создание равнопрочного герметичного соединения;

- Соединение металлических сеток и арматурных каркасов.

Поговорим подробнее о сварных металлоконструкциях.

Что же из себя представляет сварочная конструкция?

Сварная конструкция — это конструкция, элементы которой соединены посредством сварки. Наиболее часто применяемы в строительстве:

- Конструкции из прокатного профиля (балка двутаврового сечения, таврового сечения, швеллер, профильная труба, уголок, труба и т.д.);

- арматурные сварные сетки и каркасы

Классификация

Классификация сварных металлических конструкции подразделяют по:

По материалам заготовок, из которых выполняют:

- Трубные

- Листовые

- Профильные

- Стержневые

По материалу, из которого изготовлена конструкция:

- Из черной стали;

- Из низко, средне и высоколегированной стали;

- Из цветных металлов;

- Из сплавов;

- Полиэтиленовые;

- Полипропиленовые;

- Композитные;

По типу объекта промышленности, на котором монтируются:

- Нефтяные;

- Газовые;

- Теплоэнергетические;

- Конструкции атомной энергетики;

- Судовые;

- Авиационные;

- подъемные сооружения.

Виды сварных конструкций из металла

Металлоконструкции — это то, без чего очень сложно себе представить самое современное строительное производство. Наряду с железобетоном, они являются наиболее частым решением для промышленных, общественных и гражданских зданий и сооружений, машиностроения и других отраслей промышленности. Наиболее частыми видами (группами) строительных металлических сварных конструкций стали:

- Колонны.

- Балки.

- Связи.

- Обечайки.

- Корпуса.

- Стержневые.

- Решетчатые.

- Фермы.

- Сварные опоры (для трубопроводов или оборудования).

- Листовые.

Поговорим более подробно о некоторых сварных конструкциях, о их особенностях при изготовлении и монтаже. Их производство осуществляется на предприятиях, изготавливающих металлоконструкции и прямо на строительно-ремонтной площадке.

Металлические сварные фермы

Стальные сварные фермы представляют собой плоскую решетчатую систему из металлических элементов, позволяющую перекрывать большие пролеты зданий и сооружений.

Ферма— это элемент конструкции здания, служащий для опирания кровельной системы (прогонов, настила, кровельного пирога) и передачи нагрузки от неё на колонны или стены.

Металлические фермы часто используются при строительстве промышленных зданий, поскольку зачастую технологический процесс не позволяет установить промежуточные стойки.

Также наиболее широко стальные фермы применяются в строительстве социальных и административных зданий. Таких как: торговые центры, кинотеатры, стадионы, бассейны и многие другие.

Именно для таких зданий характерно наличие большого свободного внутреннего пространства. Металлическая сварная ферма состоит из:

- Узлов верхнего пояса.

- Раскосов.

- Стоек.

Раскосы, в свою очередь, подразделяются на опорные и рядовые. Опорные раскосы располагаются в месте опирания фермы. Они несут большие нагрузки, поэтому зачастую их сечение больше, чем у рядовых раскосов (или же выше марка стали).

Фермы могут быть однородными, а также комбинированным. Поскольку в своём составе могут сочетать элементы, выполненные из разных марок сталей.

Именно комбинированные металлоконструкции являются эффективным решением их применение наиболее рационально в случаях когда, нагрузки на элементы которых значительно отличаются. Раскосы, а также стойками фермы соединяются с нижним, а также с верхним поясом напрямую, либо с помощью фасонок. Их элементы могут быть выполнены из:

- Квадратной трубы.

- Прямоугольной трубы.

- Круглой трубы.

- Уголка.

- Различных профилей.

Именно стальные фермы являются наиболее частым решением. Фермы разрабатывают для конкретного объекта строительства или же выполняют подбор по серии, выполнив соответствующие расчеты.

Чертежи ферм разрабатываются в разделе КМ и КМД, там же прописываются основные инструкции по производству, а также установке сооружений.

Как производится сварка металлических ферм

Сварка производится либо в заводских условиях, либо на строительно-ремонтных площадках площадке. В заводских условиях изготовление ответственных конструкций, такие как фермы для перекрытия общественных, промышленных зданий, а также объектов.

Как правило, металлические фермы большого пролета делят на отправочные марки (раздел КМ), которые доставляют на строительно-ремонтную площадку. Там производят укрупнённую сборку отправочных марки, а также монтаж согласно разработанной технологии.

Длина отправочных марок обычно не превышает 12 метров, это необходимо для безопасной транспортировки отправочной марки по автомобильным дорогам или же иным способом.

Последовательности операций при сварке металлической фермы

Как при сварке любого другого изделия, до начала работ необходимо ознакомиться с нормативной документацией по изготовлению и разработанной технологией в полном объеме. С чертежами раздела КМ, КМД, технологическими картами, а также подготовить необходимые материалы, инструменты, организовать рабочее место.

Соединение отдельных узлов (изотавливаемых из труб или профиля) ведут от средних узловых элементов к опорным. С начало варят имеющиеся стыковые соединения деталей, далее переходят к тавровым, а также угловым. Далее провариваются швы с большей толщиной. Сборка производится с помощью прихваток длиной в 25-40 мм. Швы располагающиеся рядом друг с другом необходимо выполнять, выдержав технологическую паузу.

Выполнение данного условия необходимо для уменьшения деформаций. Только после полного остывания металла, где будет накладываться близко расположенный шов. Конец каждого продольного соединения (при соединении раскосов, стоек или прочих узлов с фасонкой) необходимо вывести на торцевую части привариваемого узла на величину 2см.

Металлические листовые конструкции.

Металлические листовые сварные конструкции наиболее часто применяются в промышленности, к ним относятся: резервуары, цистерны, бункеры, газгольдеры, настилы и т.д. Для листовых металлоконструкций свойственно объединение несущих, а также ограждающих функций.

Для листов зачастую применяется автоматическая, полуавтоматическая, электрошлаковая сварка. Детали имеют большую протяженность, а также к ним предъявляются более строгие требования по прочности соединения и его герметичности. Ознакомиться с последовательностью выполнения швов можно на изображении.

Способы сварки

Еще одна классификация это по способу сварки. Существует много способов сварки, различающихся по условиям выполнения. На производстве (заводе), как правило, применяют:

- Полуавтоматическую сварку в среде СО2.

- Автоматическую электросварку в среде защищающего газа (для сварки электрическим током толстого металла сварка под слоем флюса).

- В монтажных работах, применяют: Ручную дуговую сварку. Автоматическую и полуавтоматическую (редко); Ручную сварку в среде аргона неплавящимся электродом (в основном применяется для алюминия и нержавейки).

Какие типы сварных соединений существуют

Шов образующиеся в результате кристаллизации или пластической деформации (сварка давлением) материала стыкуемых элементов. Представляет же собой пространство на стыке. Сварные швы можно поделить на:

Они имеют разные обозначения на чертежах, поэтому внимательно изучите проектную документацию, до такого как приступить к выполнению работ по возведению данной сварочной конструкции.

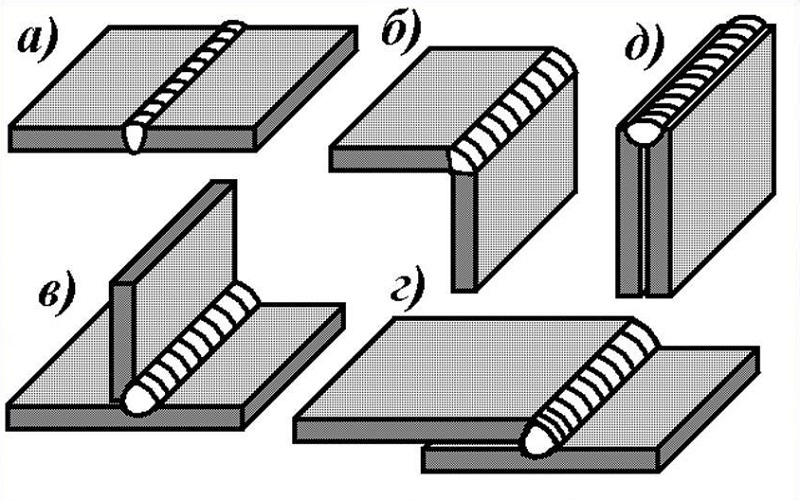

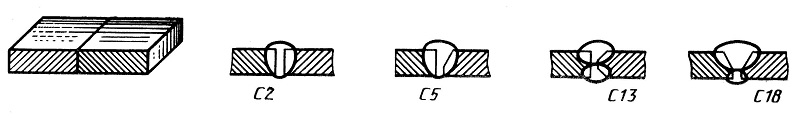

Независимо от того заводской шов или монтажный, он должен соответствовать предъявляемым требованиям и обеспечивать равнопрочность соединения. Существует много типов сварных соединений, предлагаем наглядно ознакомиться с наиболее применяемыми и распространенными:

- Стыковое соединение.

- Угловое соединение.

- Тавровое соединение.

- Нахлёсточное соединение

Допуски указываются в нормативной документации, а именно в ГОСТ Р 13920-2017.

Как выполнять сварочные швы правильно

Чтобы выполнить сварной шов правильно, во-первых, необходимо ознакомиться нормативной сварочной и проектной документацией. Необходимая проектная документация представляется в виде основного комплекта чертежей марки КМ, и КМД (конструкции металлические, конструкции металлические деталировочные). В альбоме раздела КМ вы получите общие сведения о металлических сварных конструкциях объекта строительства (или его части):

- Общий вид;

- состав конструкций (сколько балок, колонн, ферм, связей и др. деталей);

- основные узлы соединения;

- указания к выполнению работ;

- сведения о нагрузках на конструкции;

- спецификация металлопроката.

В разделе КМД вы найдете:

- подробные чертежи каждого металлического элемента;

- детально разработанными узлы соединения элементов;

- уточненную спецификацию металлопроката.

Читайте примечания и указания к выполнению работ на чертежах. Там могут содержаться важные моменты, без соблюдения которых изготавливаемая металлоконструкция не будет отвечать применяемым к ней требованиям.

Сборку и сварку элементов необходимо производить только при наличии документально разработанной технологии работ по сварке данной конструкции.

Документация выполняется в виде технологических карт и (или) проекта производства (ППСР) на сварочные работы. В них детально отражены все вопросы по процессу и материалам.

Последовательность выполнения сварки

Расскажем более подробно как правильно выполнить шов. Для этого важно вести работы поэтапно:

1 этап: Ознакомление с технической документацией на сварку.

3 этап: Осуществление самих сварочных работ.

4 этап: Неразрушающий контроль получившегося шва.

Выбор способа зависит от множества условий и различных факторов. Основные из них: толщина элементов, длина выполненного шва, тип используемой сварки и шва, ответственность заваренной конструкции и т.д.

Техника сварки металлоконструкций

Для швов различной протяженности необходимо применять специальные методы сварки.

Короткие швы протяженностью >250 мм выполняются «напроход». Это когда сварщик зажигаю дугу ведет ее от одного края изделия к другому без остановки в процессе сварки.

Швы протяженностью 1000 мм называются средними. Такие швы правильно выполнять от центра изделия и перемещаться к краям. Наилучший способ осуществлять 2 сварщикам параллельно. При таком подходе два сварщика ведут работу к краю шва, стараясь выполнять ее с одинаковой скоростью.

Длинными называются швы протяженность которых превышает 1000 мм. Для соединения столь протяженных швов используется несколько различных методов.

Первым является обратноступенчатый способ. При его использовании шов делиться на участки, которые заваривают путем провара 150-200 мм шва. Останавливаясь и выполняя следующий шов так, чтобы его конец пришел в начало предыдущего.

Сварка идет в одном направлении, а расположение нового участка в противоположном. Это легко понять посмотрев на картинку ниже.

Аналогично обратноступенчатым методом можно произвести сварки от середины изделия к краям. Два сварщика выполняют работу на своей половине изделия. Этим способом можно заварить, как и за один проход изделие малой толщины, так и толстые, несколькими проходами.

Участок каждого сварщика делится на более мелкие участки.

Процесс, как и в предыдущем случае идет в одну сторону, а наложение новых швов в другую.

Еще один способ – вразброс. Шов делиться на равные участки количеством 5-6 участков. Далее варят участок по центру.

Также накладывая швы небольшой протяженности в противоположном направлении от направления сварки. Далее варятся наиболее удаленные участки по краям и завершают процесс средних участков шва. Каждый из этих методов значительно сократит деформации конструкции после сварки.

Классификация сварных соединений

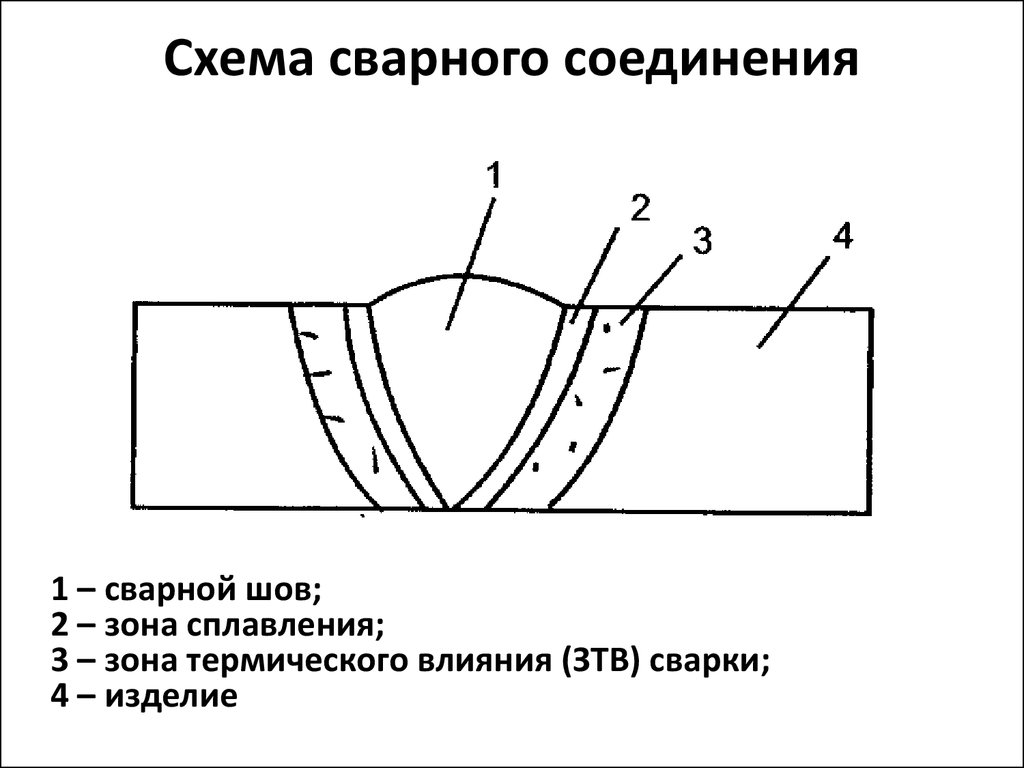

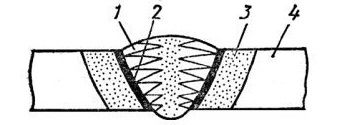

Сварное соединение — неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 1. Сварное соединение

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл — металл подвергающихся сварке соединяемых частей.

Зона сплавления — зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Не расплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

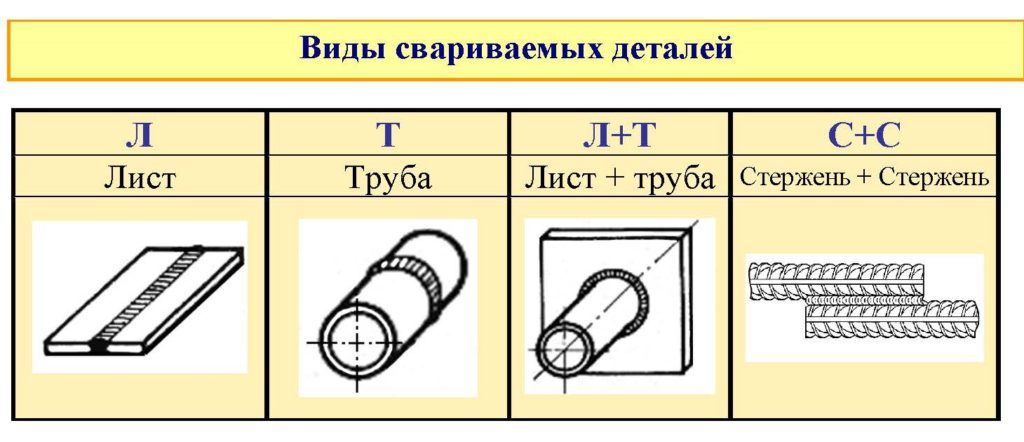

Вид свариваемых деталей

При сварке различают следующие виды свариваемых деталей лист — Л (Р), труба — Т (Т), стрежень — (С) и их сочетания между собой лист с трубой (Л + Т), трубы с отводом (Т + О), трубы с трубой через муфту (Т + М + Т), лист со стержнем (Л+С).

Под понятием «труба» подразумеваются также детали замкнутого полого профиля, таких как: штуцер, патрубок, обечайка, корпус коллектора и пр. Под понятием «стержень » подразумеваются детали круглого и многогранного сплошного сечения, гладкие и с периодическим профилем.

Виды свариваемых деталей Л -лист, Т — Труба, Л+Т Лист +Труба, С — Стержень

Виды соединений

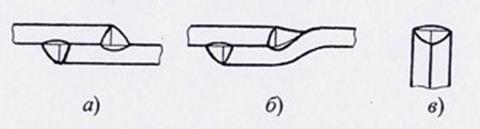

Стыковое соединение — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис.2, б).

Рис. 2. Стыковые соединения

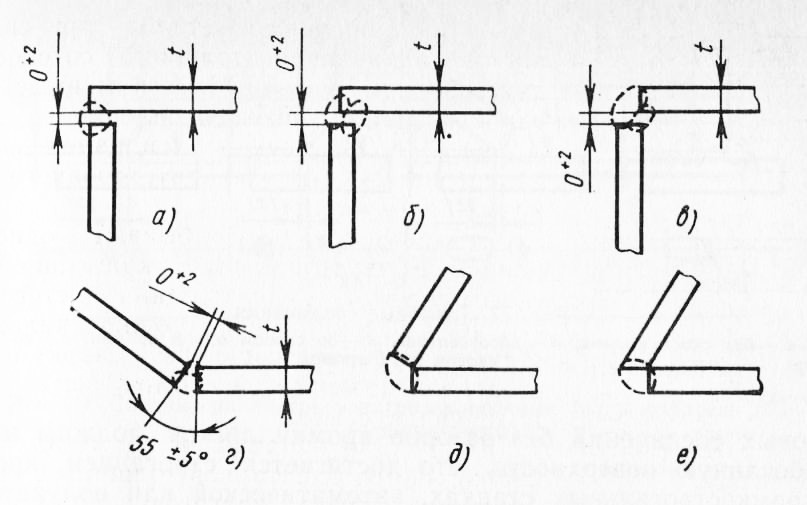

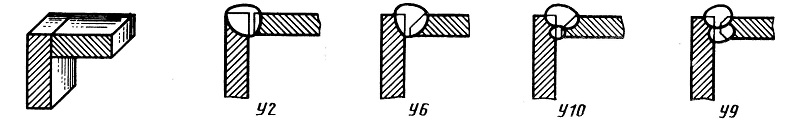

Угловое соединение — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 3).

Рис. 3. Угловые соединения

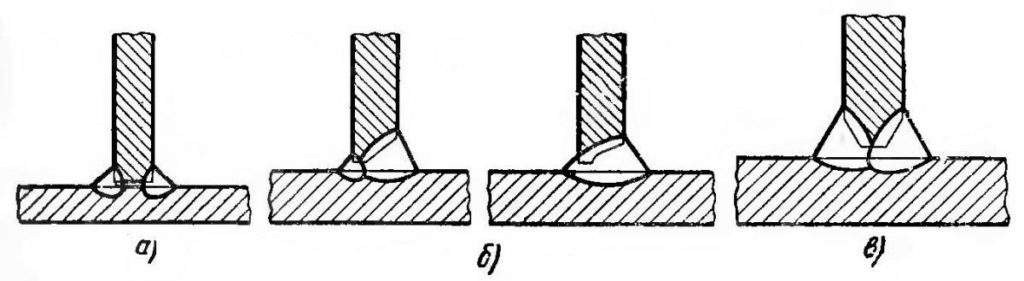

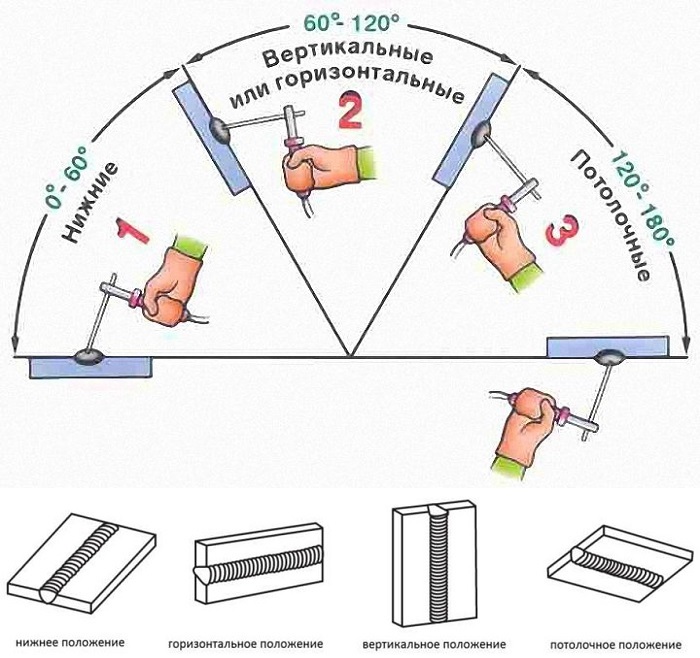

Тавровое соединение — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 4).

Рис. 4. Тавровое соединение

Нахлесточное соединение — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 5, е).

Рис. 5. Нахлесточные (а, б) и торцовое соединения (в)

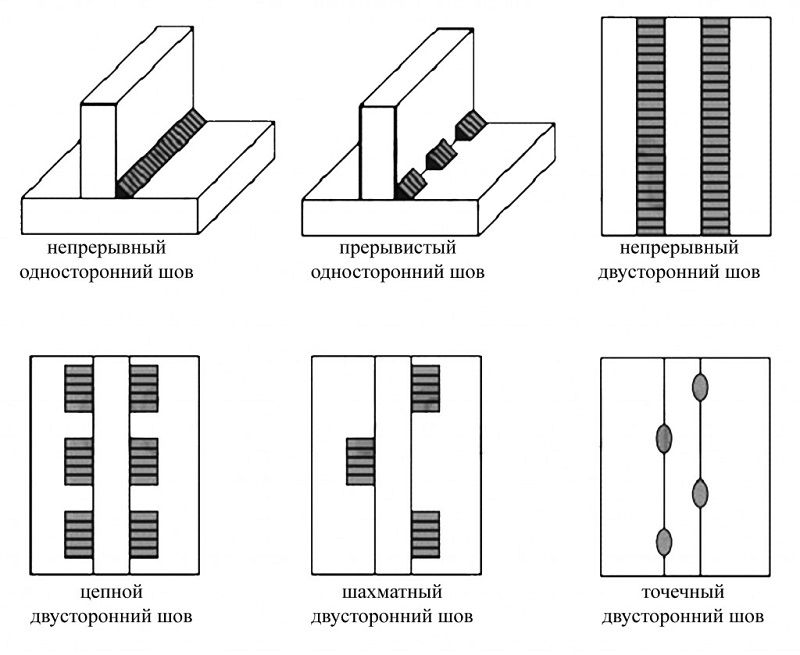

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

Вид соединений ос (бп) ос (сп) дс (бз) дс (зк)

Сварные соединения, подразделяются на следующие виды:

- сварные соединения, выполняемые с одной стороны (односторонняя сварка) — ос (ss) и с двух сторон (двусторонняя сварка) — дс (bs);

- сварные соединения, выполняемые на съемной или остающейся подкладке, подкладном кольце — сп (mb) и без подкладки (на весу) — бп (nb);

- сварные соединения, выполняемые с зачисткой корня шва — зк (gg), без зачистки корня шва — бз (ng);

- сварные соединения, выполняемые с газовой защитой корня шва (поддувом газа) — гз (gb);

Типы швов СШ, УШ

По типу сварные швы делят на стыковые (СШ), угловые (УШ) и прорезные.

Стыковой шов СШ — сварной шов стыкового соединения.

Угловой шов УШ — сварной шов углового, нахлестанного или таврового соединений.

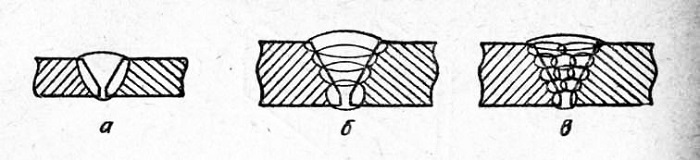

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Ширина шва е — расстояние между видимыми линиями сплавления сварного шва (см. рис. 2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 2, а; 4, а). Вогнутость шва T определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 2, в; 3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва — часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 2, б; 4, а). По существу это обратная сторона шва, в которой различают ширину е1 и высоту g1 обратного валика (см. рис. 2, а).

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового шва к определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 3, в; 4, а). Катет задается в качестве параметра, который нужно выдерживать при сварке. Толщина углового шва а — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла. Для оценки прочности сварного соединения используют расчетную высоту углового шва — р. Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва понимают часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва. Валик — металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

Схема сварного соединения: 1 — сварной шов; 2 — зона сплавления; 3 — зона термического влияния; 4 — основной металл

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

Виды сварных соединений

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

- стыковые;

- угловые;

- нахлесточные;

- тавровые;

- торцевые.

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

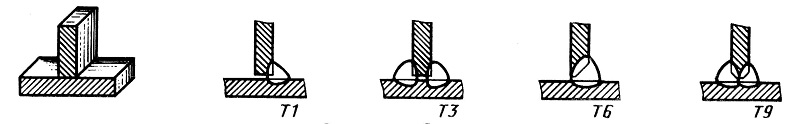

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

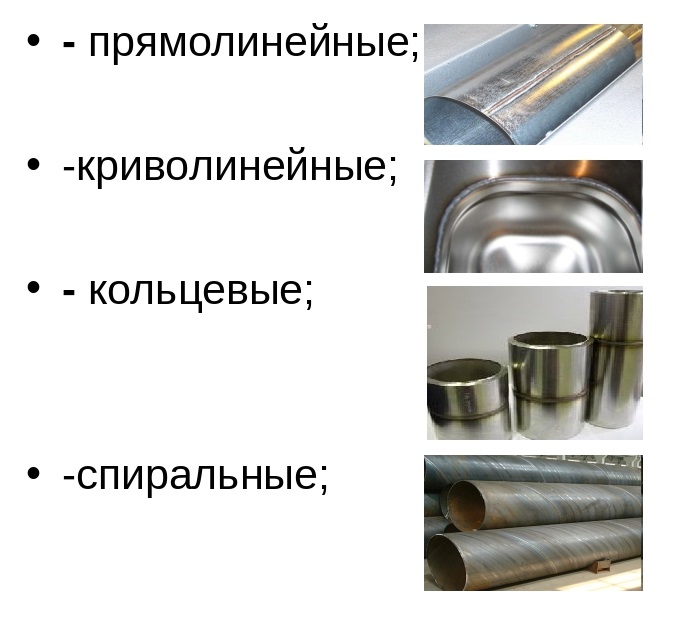

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

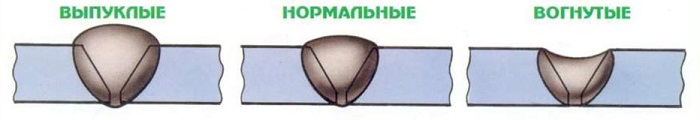

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

По протяженности

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

Типы сварных швов по количеству проходов: а) однослойный, однопроходной; б) многослойный; в) многопроходной

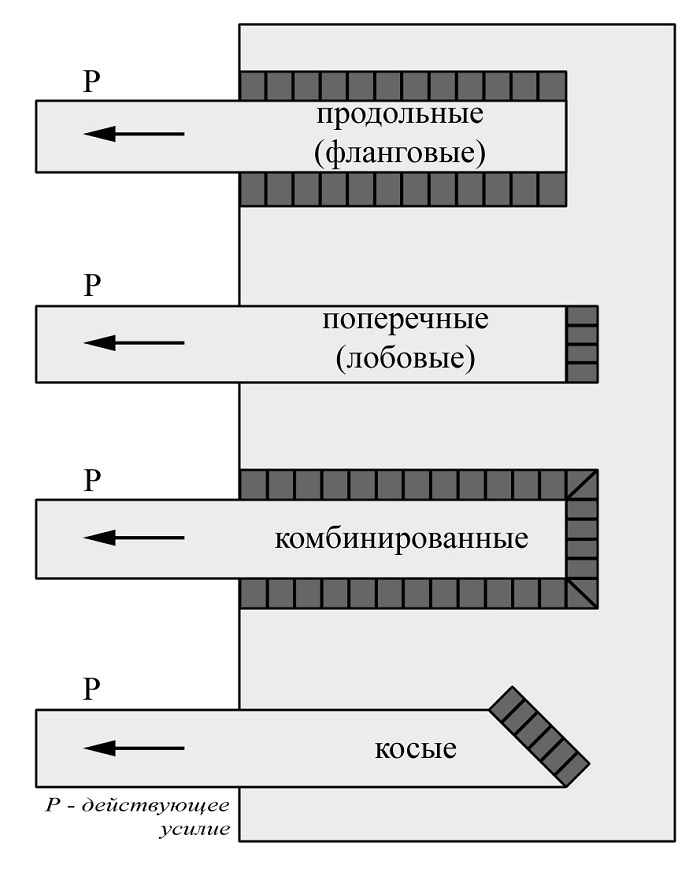

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

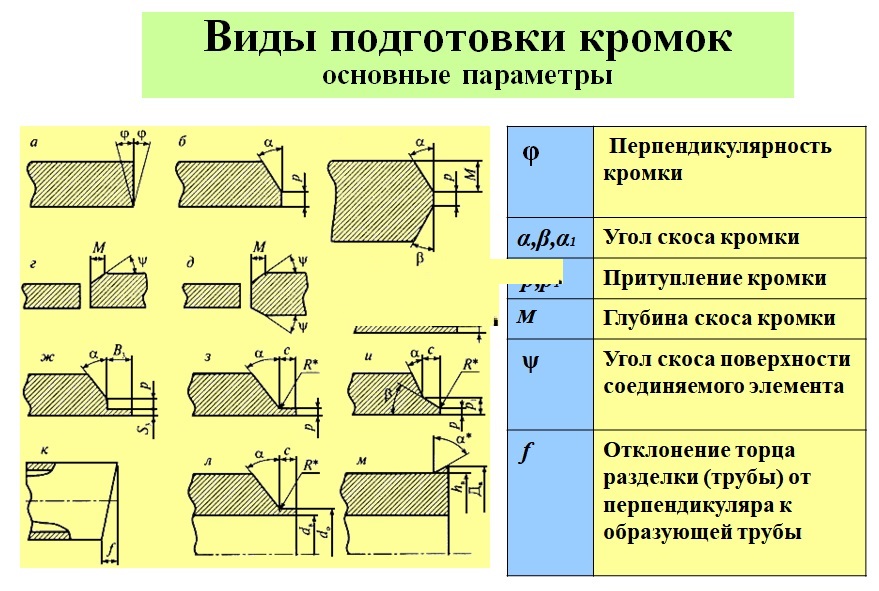

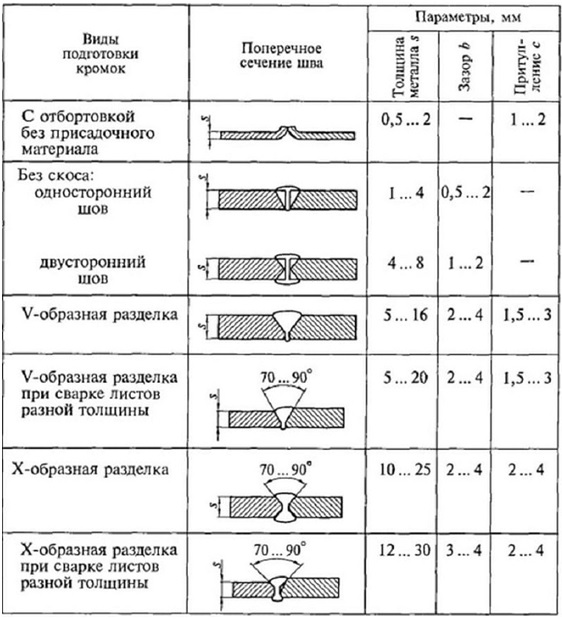

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Типы сварных соединений

Для неразъемного соединения между собой металлических деталей сваркой используют различные типы сварных соединений.

Неразъемное соединение деталей выполненных из металлических заготовок и получаемое при помощи расплавления их краев электродуговой или газом. Одновременно с этим происходит наплавка дополнительного металла, это может быть расплавленный электрод или специально подаваемый в зону нагрева пруток. В результате этих манипуляций в месте соединения заготовок образуется сварочный шов.

Для соединения металлических деталей применяют различные виды сварки. Список сварочных технологий довольно большой, но к основным видам можно отнести:

- электродуговую;

- газопламенную;

- плазменную;

- лазерную и многие другие.

Основные типы сварочных соединений

Все вопросы, касающиеся сварочного дела, так или иначе, стандартизированы. Один из основополагающих документов это ГОСТ 2601-92. Этот документ нормирует термины и основные понятия в области сварочного дела. В этом же документе определены и основные виды соединений при помощи сварки. К ним относят:

Торцы плотно прилегают друг к другу. Это широко применяемый вид соединения, который можно получать при использовании различных сварочных технологий. Стыковые швы обладают рядом преимуществ, в сравнении с другими – высокая скорость выполнения работ, соответственно высокая производительность, выполняемых работ. Минимальный расход материала. Высокая прочность сварного соединения, разумеется, она достигается при полном соблюдении всех технологических норм и правил. Но использование стыкового соединения требует предварительной подготовки кромок, то есть, подготовить фаску, кроме того, необходимо обеспечить точность установки заготовок.

Такой вид используют для соединения листового, трубного и сортового проката.

При этом способе сборки, заготовки располагают так, что их плоскости расположены параллельно друг другу и при этом частично перекрывают друг друга. Соединения этого типа чаще всего используют при выполнении точечной и контактной сварки. В других случаях при выполнении такого шва неоправданно увеличивается расход самого металла и электродов. При выполнении соединения внахлест нет необходимости в предварительной разделке кромок. Но в любом случае листы должны быть обрезаны с применением специального оборудования, например, механических ножниц. Во избежание коррозии, которая может возникнуть между листами металла, целесообразно проварить такое соединение по всей длине.

Такое скрепление заготовок целесообразно использовать если их толщина не превышает 10 мм.

Угловое

Заготовки располагают друг относительно друга под определенным углом, а шов пролегает в месте их контакта.

Угловые соединения могут иметь одно- или двустороннее исполнение. Их используют при слиянии деталей из листового проката, фасонных изделий и труб. Угол может быть различным, все зависит от назначения конструкции. Небольшое осложнение вызывает то, что необходимо разделать кромки примыкающей заготовки.

Тавровое

Торец одной заготовки примыкает к плоскости другой, чаще всего под прямым углом.

Деталь, устанавливаемая вертикально должна в обязательном порядке иметь обрезанную кромку. Таким образом, обеспечивается примыкание одной детали к другой. Кстати, при подготовке ее к сварке, в зависимости от толщины, может потребоваться предварительная разделка кромки. Если металл довольно толстый, к примеру, свыше 20 мм, то фаску необходимо снимать с двух сторон заготовки. Такой подход обеспечит провар соединения.

Торцовое

Такая форма слияния поверхностей, при котором края свариваемых заготовок прилегают друг к другу и получаемая деталь напоминает бутерброд в разрезе.

Соединения, выполненные при помощи сварки, получили распространение в промышленности, строительстве. Сварка широко используется для замены кованых изделий и деталей, которые изготавливают с помощью литья.

Технологические особенности сварочных работ

Любая работа имеет свои секреты, которыми по большей части владеют профессионалы и сварка тут не исключение. Например, при выполнении таврового соединения, состоящего из листов разной толщины, следует держатель электрода установить таким образом, чтобы угол между ним и толстым листом составлял 60 градусов.

Другая особенность выполнения таврового типа заключается в установке листов в «лодочку», то есть угол между заготовкой и горизонтальной плоскостью должен составлять 45 градусов. При такой форме установки заготовок электрод может быть установлен строго вертикально. В результате вырастает скорость сварки и снижается вероятность появления таких дефектов, как подрез, кстати, это чаще всего встречающийся дефект таврового шва. В зависимости от толщины металла может возникнуть необходимость выполнения нескольких проходов электродом. Сварку в «лодочку» применяют при использовании автоматической сварки.

Классификация по расположению соединения

Кроме вышеприведенной квалификации, сварные швы можно классифицировать и по другим характеристикам. Одна из таких – это по степени выпуклости.

Сварные швы можно разделить на:

- нормальные;

- выпуклые;

- вогнутые.

Во многом этот параметр зависит от параметров сварочных материалов и от режимов сварочного аппарата. Если при выполнении сварки применяют длинную дугу, то шов выйдет ровным и широким. При использовании короткой дуги, ширина шва уменьшиться, а сам он станет выпуклым. Нельзя забывать и о том, что на качество и геометрию шва большое значение оказывает скорость движения электрода и, конечно, форма и размеры разделки кромки.

Сварные швы можно классифицировать по их положению в пространстве. То есть они могут быть расположены – внизу, вертикально и на потолке.

Оптимальным расположением сварочного шва считают нижнее. Такой вид шва рекомендуется использовать при разработке рабочей документации на изделия. Сварщик, при обработке нижнего шва, находиться поверх него и прекрасно видит и движение электрода, и процесс формирования шва.

Вертикально расположенные или потолочные швы могут выполнять только сварщики определенной квалификации. Потолочное расположение шва это самый трудоемкая и небезопасная работа.

Квалификация сварных соединений по протяженности

Неразъемные соединения, полученные при помощи сварки можно разделить на сплошные и прерывистые. Первые выполняют там, где необходимо обеспечить герметичность соединения или там, где по прочностным требованиям невозможно применить второй вариант (прерывистый)

Нормативная база

Сварочные соединения могут быть классифицированы по разным параметрам – это и геометрия шва, и тип соединения и многое другое. При проектирования изделия, в котором будут использоваться сварочные швы, проектировщик в первую очередь должен руководствоваться результатами прочностных расчетов. И только после этого выбирать способ соединения заготовок.

В своей работе проектировщики и изготовители должны руководствоваться следующими документами:

- ГОСТ 2601-84;

- ГОСТ5264;

- ГОСТ15878;

- ГОСТ15164.

На основании данных из этих нормативных документов, необходимо определить геометрию шва и тип сварки. Уже затем должны быть установлены критерии раздела кромок, если таковой требуется. На последней стадии определяют допустимые и предельные отклонения размеров шва.

Дефекты сварочных соединений

Сварочные работы относят к особо ответственным. И это понятно. Сварку используют и при изготовлении емкостей, работающих под давлением, и трубопроводов и котлов. И от качества выполненного соединения зависит работоспособность и, главное, безопасность работы оборудования. Практически на всех производствах и строительных площадках. Где используют сварку, применяют различные методы контроля качества. В соответствии с требованиями ГОСТ 3242-79 для контроля сварочных соединений предусмотрено несколько способов контроля. Среди них такие, как:

- Визуальный, его применяют при контроле неответственных соединений.

- Ультразвуковой - его применяют для контроля разных типов соединений.

На особо ответственные, например, на мостовых конструкциях или трубопроводах высокого давления, сварщик должен оставить отпечаток личного клейма.

8 основных положений при сварке которые нужно знать

Формирование надежного сварного шва невозможно без правильного положения электрода относительно металлической конструкции. Данный материал содержит исчерпывающие сведения о всех возможных способах сварки.

В статье подробно рассмотрены преимущества и недостатки каждого способа, даны рекомендации по направлению движения электрода и дана расшифровка обозначений, используемых в технической документации.

Положения при сварке

Существуют четыре основных способа сварки обеспечивающих соединение требуемого качества. Все они подобраны опытным путем и являются оптимальными для конкретных условий.

Нижнее

Наиболее простое положение, при котором электрод подводится вертикально. На технологических схемах обозначается по первой букве его названия – «Н». Данное положение является «идеальным условием» для наложения шва.

Как правило, применяется для соединения металлических деталей несложной конфигурации при отсутствии жестких требований к конечному результату.

Положение обеспечивает удобство соединения деталей как с одной, так и с двух сторон. Соединяемые детали могут прикладываться встык одна к другой или углом.

Данное положение имеет большое преимущество в производительности, но способствует образованию прожогов в металле при отсутствии у мастера уверенных навыков сварки.

Качественный сварной шов достигается подбором оптимального соотношения силы тока, расстояния между торцами деталей и толщины самого материала.

Горизонтальное

Чуть более сложный вид соединения. Применяется в случаях, когда свариваемые детали лежат в вертикальной плоскости, но сам шов при этом должен пройти горизонтально. Электрод подводится к месту соединения перпендикулярно вектору шва.

Основные затруднения при сварке таким способом, вызваны вытеканием жидкого металла из сварочной ванны до его схватывания. Недостаток частично устраняется подрезкой кромки обеих соединяемых поверхностей.

Вертикальное

От ранее рассмотренного горизонтально способа отличается тем, что сварной шов двух вертикально расположенных деталей, тоже должен пройти вертикально. Электрод подводится к деталям перпендикулярно плоскости металла, и по возможности ведется по направлению снизу-вверх.

Капли раскаленного металла под действием силы тяжести гарантированно стремятся упасть вниз, поэтому сварка снизу-вверх обеспечивает более надежное соединение.

Если возможности выбрать направление движения электрода нет, или существуют жесткие временные рамки, сварка сверху-вниз тоже допускается, но только для тонких деталей и специальными электродами, так как данный способ обеспечивает низкое проплавление.

В качестве компенсационных мер, направленных на предотвращение стекания вниз расплавленного металла, применяются электроды химический состав которых повышает начальную вязкость в сварочной ванне.

Потолочное

Самое нежелательное положение в случае, когда нужно сварить две тонкостенные металлические детали. Данное положение применяется, когда поверхность деталей расположена в горизонтальной плоскости, а электрод в вертикальной.

Сложности при сварке заключаются практически во всем – положение сварщика которому приходится длительное время находиться в напряженной позе с вытянутой вверх рукой крайне неудобное и требует частых перерывов в работе.

Вследствие того, что расплавленный металл стремится капать, вниз не задерживаясь в сварочной ванне, опытные мастера варят потолочный шов при выставленном на сварочном аппарате минимально возможном токе и короткой дугой.

Также, как и при вертикальном положении, рекомендуется применять электроды с рутиловым покрытием.

Обозначение пространственного положения при сварке

Вышеописанные положения имеют ярко выраженную «подсказку» в названиях, однако существуют и другие обозначения пространственного положения, установленные общепринятыми стандартами. Рассмотрим их подробнее.

Согласно требованиям НАКС

Национальное Агентство Контроля Сварки (НАКС) использует в технической и документации собственный набор установленных обозначений:

- положение при сварке Н1 – позиция при которой свариваемые детали находятся в горизонтальной плоскости перпендикулярно подводимому электроду;

- В1 – вертикальное позиция при которой электрод установлен в горизонтальной плоскости и движется снизу-вверх;

- В2 – тоже что и В1 с тем отличаем, что вектор хода электрода направлен сверху-вниз;

- П1 – означает потолочное положение и указывает на необходимость стыкового соединения деталей, находящихся в горизонтальной плоскости;

- П2 – потолочное соединение перпендикулярных друг-другу деталей (тавровое соединение), также применяется для обозначения торцевых и угловых соединений труб;

- Г – обозначение, применяемое на схемах, указывающих на необходимость горизонтального соединения деталей или труб – «стык в стык»;

- Н2 – обозначает угловое соединение труб и тавровое листовых материалов. В случае с трубами, обозначение Н2 указывает на то, что сварка металла проводится без поворота детали;

- Н45 – положение при сварке Н45 применяется в стандарте НАКС как эталон аттестации сварщиков. Суть положения заключается в переменном положении векторов трубы относительно привариваемой плоскости.

Сварщик аттестованный по Н45 стандарта НАКС имеет право работать с любыми свариваемыми поверхностями в любых пространственных положениях.

По ГОСТ 11969

Стандарт ГОСТа 11969 встречается исключительно в технической документации старого образца разработанной в период СССР и, хотя современные нормативные документы эти обозначения уже не используют, будет полезно иметь о них общее представление.

- Н – нижнее, соответствует Н1 по стандарту НАКС.

- Пг – полугоризонтальное положение. По сути является аналогом Н45 стандарта НАКС, но никогда не позиционировалось как наиболее сложное.

- Г – горизонтальное, аналог одноименного обозначения в НАКС.

- Пв – полувертикальное положение. Еще одна вариация Н45 по требованиям НАКС.

- В – вертикальное положение. Аналог положения при сварке В1 по стандарту НАКС, но без разделения на правила ведения электрода.

- Пп – полупотолочное. Положение, при котором сварочный шов оказывается над головой и при этом повернут на произвольный угол относительно плоскости горизонта.

- П – потолочное простое.

- Л – «в лодочку». В системе НАКС такое положение обозначается как Н1 – сварка взаимно перпендикулярных изделий.

По ISO и EN

Стандарт ISO уверенно выходит на лидирующие позиции по замещению обозначений в технической документации.

Визуально обозначения стандарта ISO выглядят как сочетание двух букв латинского алфавита, причем первая буква обязательно P (position), что в переводе с английского языка звучит как «Позиция».

Рассмотрим стандарт ISO подробнее:

- PA – положение соответствующее Н1 по стандарту НАКС или просто Н по ГОСТ 11969 (нижнее);

- PB – положение обозначающее горизонтальное соединение перпендикулярных плоскостей или труб при вертикальной направленности вектора оси;

- PC – полный аналог обозначения «Г» по стандартам НАКС и ГОСТ 11969 (горизонтальное);

- PD – одно из разновидностей потолочного шва;

- PE – простое потолочное соединение, соответствует обозначению «П» по стандарту ГОСТ 11969;

- PF – полный аналог соответствующего обозначения вертикального шва В1 по НАКС. Сварка осуществляется методом ведения электрода снизу-вверх;

- PG – то же что и PF с той лишь разницей, что электрод при сварке двигается сверху-вниз.

Пространственные позиционирования труб, в стандарте ISO обозначаются следующим образом – PH – вертикальная сварка трубы, PJ – сварка труб вниз без поворота изделия, PK – сварка вкруговую.

Для более точного обозначения положения свариваемых деталей, стандарт ISO предусматривает внесение в документацию дополнительной информации и как следствие дополнительных обозначений:

- S – угол наклона детали (на схемах обозначается в градусах и призван помочь мастеру правильно определить положение детали в пространстве);

- R – радиус поворота сварного шва (дополнительно указывается в труднодоступных для сварки местах);

- L – угол наклона осевого вектора трубы относительно привариваемой к ней детали. Может применяться совместно с обозначением «R».

По AWS и ASME

В стандарте AWS и ASME, как и в ISO применяется сочетание двух символов, но в отличие от ISO, данный стандарт указывает на положение сварного шва в пространстве цифрами, а на положение детали при сварке буквами.

- 1 – стандартное нижнее положение;

- 2 – положение для горизонтального шва;

- 3 – вертикальное положение без разбивки по направлению движения электрода;

- 4 – потолочная сварка;

- 5, 6 – изменяемые позиции.

В сочетании с буквами латинского алфавита, обозначения выглядят следующим образом – 1G, где G – обозначает сварку «встык», 3F, где F – указывает на необходимость углового соединения деталей.

Те же буква применительно к цифрам 5 и 6 обозначают сварку труб в стыковом и угловом соединении соответственно.

Обозначение на пачке с электродами

В связи с тем, что сварка как процесс уже давно перестала быть привилегией исключительно профессионалов, и сейчас компактные сварочные аппараты есть практически в каждой мастерской, производители стараются идти навстречу потребителю.

На упаковках с электродами производители стараются не перегружать потенциального покупателя лишней, непонятной ему информацией в виде обозначений по тому или иному стандарту, а просто изображают положение шва при сварке так, как представляет его себе среднестатистический человек.

Как правило, на пачке с электродами размещаются интуитивные картинки в виде линий, стрелочек или фотографий. Многие производители дополнительно снабжают изображения информацией о силе тока и предпочтительном сечении электрода.

Положение электрода при сварке

Кроме силы тока, сечения металла и позиции при сварке, на качество шва и продуктивность работы специалиста оказывает большое значение пространственное положение самого электрода в момент ведения дуги.

Как правило, это положение не указывается ни в одной документации, и подбирается сварщиком самостоятельно в зависимости от индивидуальных условий работы.

Углом вперед

Сварка углом вперед — положение, при котором электрод расположен под углом в 30-50 градусов к плоскости свариваемой детали, и ведется по направлению «от себя».

Применяется для работы в труднодоступных местах и выполнении горизонтальных, вертикальных и потолочных швов, а также сваривания неповоротных стыков труб.

К недостаткам данного положения можно отнести то, что сварочному процессу зачастую мешает образование в сварочной ванне шлаков, которые постоянно находятся в направлении движения электрода.

Мастеру сложно контролировать качество выполнения шва, что ведет к частому образованию раковин и пропусков.

Углом назад

Электрод расположен также, как и в предшествующем примере, но ведется мастером по направлению «к себе». Метод лишен таких недостатков как образование пропусков и раковин, а шлак самостоятельно вытесняется из сварочной ванны под действием естественных процессов.

Метод хорошо зарекомендовал себя при сварке угловых и стыковых соединений, но не подходит для работы в труднодоступных местах.

Под 90 градусов

Ось электрода расположена строго перпендикулярно плоскости свариваемых деталей. Может применяться для выполнения швов всех типов. Это наиболее рекомендуемое положение электрода для получения шва высокого качества.

Метод отлично подходит для работы в местах с ограниченным пространством и позволяет сварщику визуально контролировать процесс своей работы.

Движение электрода при ручной дуговой сварке

При ручной сварке как правило электрод ведется не по прямой, а зигзагообразно. Многими сварщиками в процессе наложения шва выполняются возвратно-поступательные движения электродом направленные перпендикулярно направлению движения.

На самом деле это условие вовсе не обязательное, но продиктованное производственной необходимостью. Если вести электрод идеально ровно, то и шов получится ровный «нитевидный». Толщина такого шва зависит от первоначального зазора между деталями и диаметра самого электрода.

Часто бывают ситуации, когда требуется наложить широкий сварочный шов (например, при соединении изделий из толстого металла), в таких случаях опытные сварщики применяют методики сварки «зигзаг», «елочка», «треугольник», «звезда» и многие другие.

Вариант методики движения электрода выбирается сварщиком исходя из собственного опыта и предпочтения.

В целях получения качественного шва постоянной толщины, свариваемые детали перед началом работы «прихватываются» в нескольких местах для надежной фиксации и ровного зазора между ними.

В большинстве случаев все соединения можно условно разделить на два вида – стыковые и угловые. Под стыковым соединением понимается такое соединение, при котором детали плотно прикладываются одна к другой кромками.

Это наиболее часто встречающийся вид соединений. Его достоинствами является простота наложения шва, высокая производительность и прочность конечного соединения.

Суть углового соединения понятна из его названия – детали прикладываются одна к другой в произвольных местах под различными углами. Сварочный шов при угловом соединении проходит по пятну контакта деталей и может накладываться различными методами исходя из конкретной ситуации.

Кроме этих двух основных соединений существуют:

- соединение тавровое – к плоскости поверхности одной детали прикладывается торец другой. Чаще всего угол между деталями составляет 90 градусов, для лучшего соединения с обеих деталей снимается фаска;

- соединение внахлест – детали лежат одна на другой. Детали предварительно не подготавливаются, но есть требования по толщине свариваемых изделий – не рекомендуется варить «внахлест» изделия толщиной более 60 миллиметров.

Кроме перечисленных, соединения различаются и по форме.

- Соединения вогнутые. Применяются для соединения тонкостенных материалов. В иных случаях могут появляться в результате нарушений технологии сварки.

- Соединения выпуклые. Получаются при многопроходной сварке или сварке короткой дугой. Малая ширина сварного шва компенсируется его избыточной высотой. В некоторых источниках могут фигурировать как «усиленные».

- Соединения нормальные. Формируются при сварке длинной дугой и являются наиболее прочным типом соединения. В связи с тем, что между швом и поверхностью основного материала отсутствует зазор такие соединения, имеют хорошую прочность на разрыв и изгиб.

По методу сваривания изделий соединения могут подразделяться на:

- сварка односторонняя. В технической и конструкторской документации обозначается как «ОС» или «SS» в международном формате. Аббревиатура указывает на то, что сварка выполняется только с одной стороны присоединяемых деталей без провара того же шва с изнаночной стороны;

- сварка двухсторонняя. Имеет аббревиатуру «ДС» (DS) и указывает на необходимость наложения сварочного шва с обеих сторон стыка;

- сварка с зачисткой стыка. Обозначается как «ЗК» (GG) и указывает на необходимость предварительной подготовки (зачистки) торцов свариваемых изделий;

- сварка на весу. Может также называться «сварка без подкладок». Маркировка – «БП» (NB). В сложных условиях маркировки могут комбинироваться, например – «вид соединения ос бп» указывает на необходимость наложения одностороннего шва на детали, находящиеся в подвешенном состоянии.

Подготовка кромок

Вне зависимости от условий работы и конечных требований к изделию, предварительная подготовка стыков значительно повышает прочность сварного соединения.

Весь процесс подготовки стыков можно условно разделить на семь этапов:

- правка или подгонка кромок;

- разметка изделия;

- предварительная нарезка заготовок;

- финальная зачистка кромки;

- прогрев изделия;

- химическая обработка стыков (при необходимости).

Все перечисленные пункты не являются непреклонной догмой и выполняются только в случае, когда их выполнение необходимо и обоснованно.

Например – правка и подгонка выполняются только тогда, когда при первоначальном прикладывании стыков двух изделий зазоры между ними не равномерны или нет возможность плотно прижать их друг к другу.

Вопрос-ответ

Для закрепления материала и самопроверки усвоенной информации, кратко пройдемся по основным моментам.

Какой вид сварного соединения обозначается зк gg

Данная маркировка указывает на сварку с предварительной зачисткой соединяемого стыка двух деталей.

Читайте также: