Точечная контактная сварка принцип работы

Обновлено: 08.07.2024

Контактная (или электроконтактная) сварка – один из распространенных типов сварки, чаще всего применяемый для скрепления тонких металлических листов или небольших однотипных деталей. При этом способе происходит кратковременный нагрев соединяемых поверхностей током высокого напряжения, и одновременное придавливание их друг к другу в зоне контакта, в результате чего образуется сварной шов. Благодаря своей простоте, высокой производительности и малым затратам на расходные материалы такой метод часто используется на производстве.

Принцип работы аппаратов контактной сварки

Сущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном аппарате два:

1. Механический, включающий в себя:

- сами электроды (в машинах точечной сварки они выполняются в виде зажимных клещей, в машинах шовной сварки – в виде роликов);

- привод сжатия;

- привод вращения (для роликовых электродов);

- привод зажатия и осадки (для стыковой сварки).

2. Электрический. Данный блок состоит из:

- сварочного силового трансформатора;

- регулятора выходного напряжения, который переключает число витков в первичной обмотке трансформатора;

- вторичного контура, через который ток подводится к деталям;

- прерывателя первичной цепи для включения и выключения тока;

- регулятора цикла – устройства, задающего последовательность сварочных операций, их длительность, и регулирующего другие необходимые параметры.

- Пневмогидравлический – содержит фильтры, устройства для смазки движущихся частей, систему, подводящую воздух к приводу сжатия (штуцера, воздушные клапаны, вентили) и систему регулировки давления;

- Блок водяного охлаждения аппарата.

Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

- быстрота – обработка одного точечного или стыкового соединения занимает доли секунды;

- экономичность – не требуется кислород, защитный газ, присадка, почти не расходуются вода и воздух, медленно изнашиваются электроды;

- простота – возможность получить прочный и надежный шов при малом числе контролируемых параметров, что под силу даже неопытным сварщикам;

- безопасность – воздух не загрязняется вредным дымом, риск возгорания сведен к минимуму;

- возможность легко автоматизировать процесс и поставить его на поток.

К недостаткам способа относят:

- дорогостоящее оборудование;

- необходимость применения тока большой силы (свыше 1000 А);

- сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

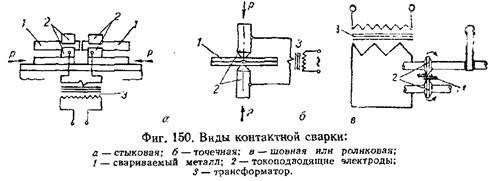

Виды контактной сварки

Существует несколько видов контактной сварки – точечная, рельефная, шовная и стыковая, каждый из которых имеет свою область применения.

Точечная сварка

Точечная контактная сварка – наиболее популярный метод, который применяется как на производстве, так и в домашних условиях, для соединения небольших деталей или металлических листов толщиной менее 4-5 мм. При этом методе скрепляемые поверхности располагают немного внахлест, зажав их между двумя конусообразными медными электродами. Металл размягчается лишь непосредственно в месте соприкосновения с электродами, образуя сварную точку, диаметр которой составляет несколько миллиметров.

Точечная сварка бывает одно- и двусторонней, причем прочность соединения у одностороннего способа ниже, однако он дает возможность создавать сразу несколько сварных точек. По такому принципу работают многоточечные аппараты.

Есть два режима для обработки металла таким способом: мягкий и жесткий. Мягкий режим удобен для соединения изделий из закаленной стали. При нем через обрабатываемые детали пропускается электрический импульс относительно малой силы тока и большой продолжительности (от 0,5 секунды до нескольких секунд). Нагрев при этом более плавный, а мощность – ниже. Такой аппарат удобно использовать на дому.

При обработке в жестком режиме сила тока, как и сила сжатия сварочных клещей – больше, чем в предыдущем случае, длительность импульса составляет десятые или сотые доли секунд (в зависимости от толщины соединяемых поверхностей). Подобный режим чаще применяется на производстве, ввиду высокой производительности (затраты времени на обработку одной сварочной точки очень малы). С его помощью соединяют заготовки из сплавов с цветными металлами (медью, алюминием), из высоколегированной стали, а также металлические листы разной толщины.

Рельефная сварка

Рельефной контактной сваркой называют разновидность точечного метода, при которой на соединяемых деталях предварительно штампуют выступы, или рельефы. Форма рельефов может быть различной, и от нее зависит как размер, так и прочность сварочной точки.

Способ заключается в том, что детали зажимают между двумя плоскими электродами, на которые затем подают ток. Металл нагревается только в местах соприкосновения заготовок, а именно – на выступах. Так как рельефы можно подготовить заранее, это обеспечит высокую производительность: за короткое время будет обработано большое количество сварных точек.

Другое достоинство метода – долгий срок службы электродов, которые медленно изнашиваются благодаря своей форме, имеющей большую контактную поверхность. Основной недостаток – то, что для рельефной контактной сварки требуются аппараты большой мощности.

Шовная сварка

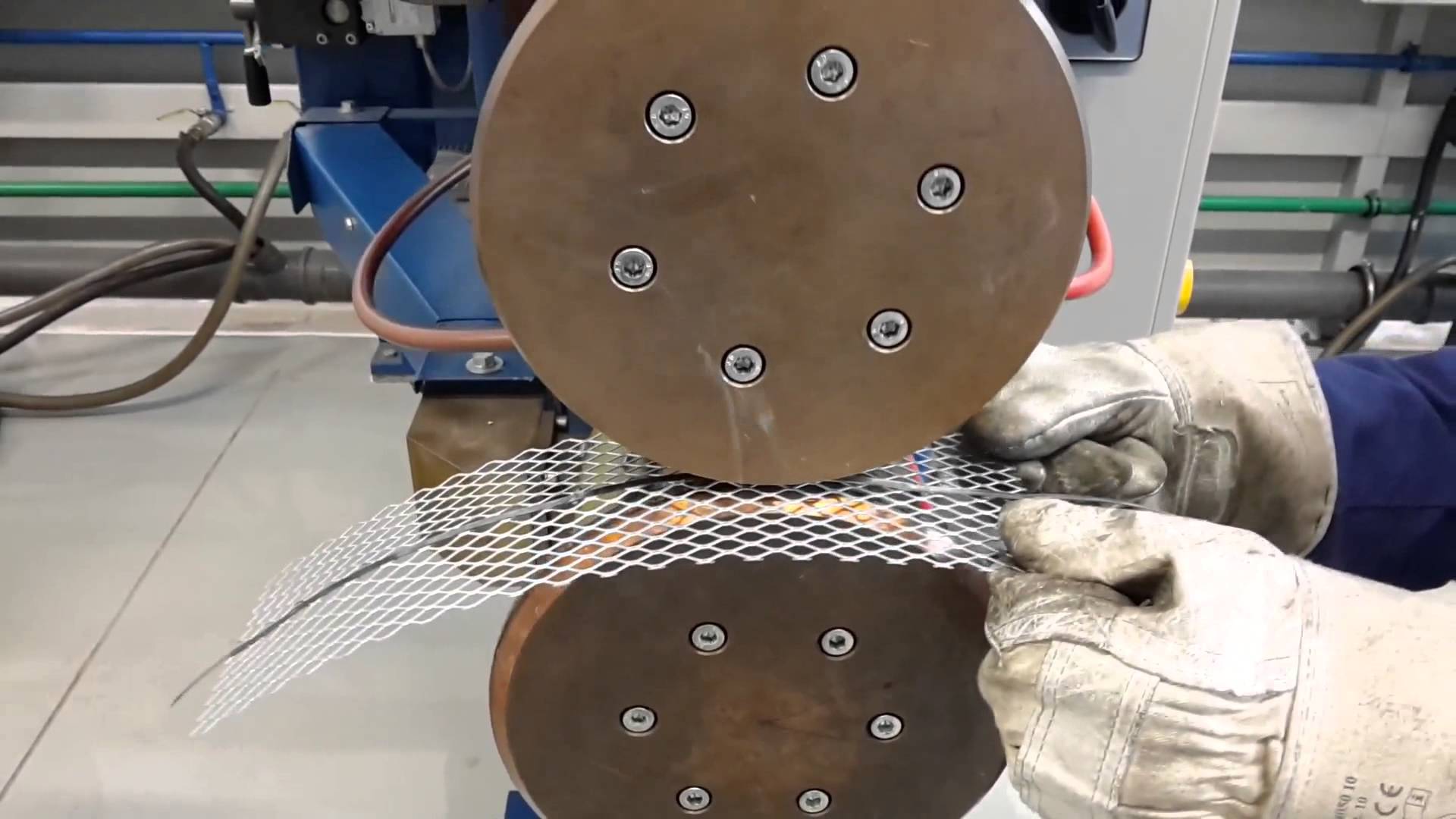

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска. В результате образуется шов, состоящий из множества отдельных сварных точек. Такой шов может быть как непрерывным, так и прерывистым. Все зависит от того, как именно подается ток на электроды – постоянно или короткими импульсами.

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска

При непрерывной шовной сварке ролики быстро изнашиваются, так как подача тока на них идет без перерыва. Заготовки могут перегреваться в месте соединения. Если поверхности плохо зачищены, имеют неодинаковую толщину или изготовлены из разных сплавов, шов получится непрочным. Такой метод сварки используется только для изделий из малоуглеродистой стали, толщиной до миллиметра.

Отличие прерывистой шовной сварки от предыдущего способа в том, что на ролики подаются электрические импульсы, создающие отдельные сварные точки. Как и при непрерывной сварке, заготовки прокатываются плавно, давление в области шва – постоянно, что обеспечивает меньший износ электродов.

Для сплавов с алюминием применяют третий способ – пошаговую шовную сварку, которая сочетает импульсную подачу тока с прерывистым перемещением заготовок. Ток на электроды подается только тогда, когда они останавливаются.

Среди всех способов соединения заготовок именно роликовая сварка дает наиболее герметичный шов. Ввиду этого ее применяют для изготовления различных труб, резервуаров или баков.

Стыковая сварка

В отличие от точечной, стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами. Существуют две разновидности этого способа – сварка сопротивлением и сварка оплавлением.

Стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами

При сварке сопротивлением детали сначала плотно прижимают друг к другу, а затем через место их контакта пропускают ток. Когда область шва нагревается до размягчения, ток выключают и продолжают сжимать заготовки, осуществляя таким образом их осадку. Обработка прекращается тогда, когда шов затвердеет. Свариваемые поверхности должны быть идеально подогнаны и зачищены, не иметь неровностей, зазоров – это сделает шов непрочным, и трудно будет обеспечить его высокое качество. Сварку сопротивлением применяют для изделий из медных и алюминиевых сплавов, а также из низкоуглеродистой стали.

При сварке оплавлением область стыковки деталей разогревают электрическим током, после чего медленно сближают заготовки до полного их соединения и производят осадку. Такой метод хорош, если необходима сварка металлических листов из разных сплавов. Его плюс – быстрота и высокая производительность, минус – потери металла, который может частично разбрызгиваться или сгорать, будучи расплавленным.

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

- Назначение: узкоспециальные машины, рассчитанные на работу с большими партиями однотипных деталей, или универсальные, которые обрабатывают малое количество заготовок, но легко поддаются перенастройке;

- Тип механического блока, осуществляющего сжатие и усадку деталей. По этому признаку аппараты делятся на гидравлические, пневматические, пневмогидравлические, механические и другие;

- По мобильности – передвижные, переносные, стационарные;

- По способу сварки;

- По типу блока питания: машины с выпрямителем или машины, работающие от переменного тока (однофазного, трехфазного).

Конкретный вид машины выбирается в зависимости от выполняемой задачи.

Расходные материалы

Наибольшему износу в сварочных аппаратах подвергаются электроды, которые постоянно испытывают механические и термические нагрузки. Изготавливаются они из чистой меди, либо из медных сплавов с алюминием, цинком, кадмием и другими металлами, повышающими прочность и упругость изделия. Подобные сплавы делятся на несколько типов:

- Для работы при высокой температуре (около 500 градусов по Цельсию) и непрерывной подаче тока – такие электроды изготавливают из бронзы с добавлением никеля, кремния, циркония или хрома;

- Для работы при температуре до 300 градусов, сварки цветных сплавов, низколегированных сталей применяются сплавы МС (легированные серебром) и МК;

- Для работы при малых (до 200 градусов по Цельсию) температурах подходят сплавы бронзы с хромом и кадмием.

Быстрее всего изнашиваются электроды конической и цилиндрической формы, медленнее всего – плоские и широкие, применяемые в машинах для рельефной сварки.

Технология контактной сварки

Технология контактной сварки включает в себя нагрев стыковочной кромки деталей в сочетании с механическим давлением. Для нагрева на электроды подается ток – непрерывно или импульсами.

Меры предосторожности

При работе с контактными сварочными аппаратами опасность представляет как раскаленный металл в области шва, так и движущиеся части, соприкосновение с которыми – прямая дорога к травмам. Опасно и напряжение, подаваемое на первичную обмотку трансформатора – оно составляет 220 или 380 В. Поэтому нельзя работать на машинах, у которых не заземлен корпус, плохо изолированы провода, или неисправна система жидкостного охлаждения. Категорически запрещено переключать ступени первичной обмотки, если аппарат не отключен от сети.

Все сварочные работы необходимо производить в защитных очках, во избежание попадания в глаза капель раскаленного металла. Для защиты от ожогов нужно носить спецодежду, брезентовые рукавицы и головной убор.

При контактной сварке обрабатываемая поверхность выделяет ядовитые пары – особенно, если детали имеют свинцовое или иное антикоррозионное покрытие. Требования техники безопасности предписывают, чтобы рабочее место было оборудовано вытяжкой – это предотвратит попадание паров металла, масел, угарного газа в дыхательные пути.

Подготовка поверхностей

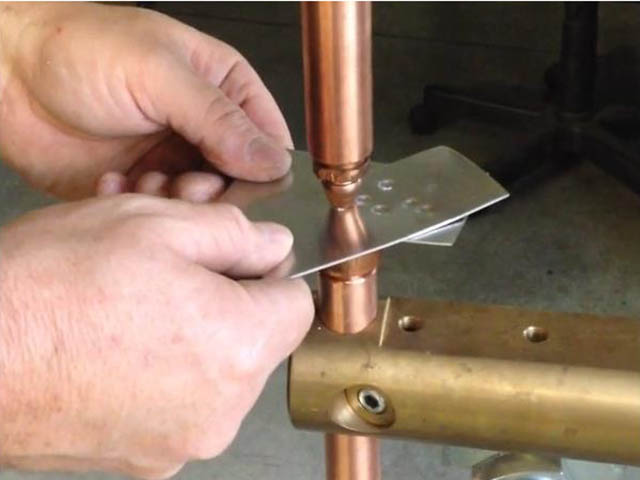

Перед сваркой необходимо подготовить соединяемые поверхности. Подготовка заключается прежде всего в их зачистке от коррозии, грязи, машинного масла и других нежелательных наслоений. Для этого подойдет напильник, или насадка на дрель в виде щетки. Если места сваривания имеют неровности, их нужно выровнять и подогнать друг к другу. Особенно это важно для стыковой контактной сварки, где любой зазор может испортить шов, сделав его непрочным. При подгонке отрезков трубы для их выравнивания применяется фреза.

Дефекты сварки и контроль качества

Дефекты, возникающие в процессе контактной сварки, бывают двух типов:

- Бракованные сварные узлы. Причин тому может быть несколько: чрезмерный нагрев стыковочной области, избыточное механическое давление, сбои в работе самого аппарата. Размеры сварной точки контролируют с помощью специальных шаблонов и измерительных приборов;

- Брак сварного шва. Такое случается, если область стыковки деталей слишком узкая, или наоборот – широкая, если она содержит неровности, заусенцы, зазоры. Подобные дефекты можно определить путем визуального осмотра – невооруженным глазом, через лупу, с помощью проверки щупом или пробником. В случае необходимости шов просвечивают рентгеном.

Профилактика брака – грамотная работа не только во время сварки, но и перед ней, что включает выравнивание и зачистку контактной кромки.

Обозначение контактной сварки на чертеже

Обозначение на чертеже видимого сварного шва, вне зависимости от способа сварки, выполняется сплошной основной линией, невидимого – штриховой линией. Видимая сварная точка отмечается знаком «+», выполненным сплошными основными линиями, невидимая – не отмечается никак. От изображения шва или точки, если они видимы, проводят выносную линию, которая заканчивается односторонней стрелкой.

Контактная точечная сварка

Полтора века человек применяет технологию точечной сварки. Благодаря ей стало возможно производство автомашин и другой всевозможной техники, которой люди пользуются сегодня в привычном режиме. Со временем данный способ перекочевал в гаражи и мастерские любителей. Контактная точечная сварка приходит на помощь непрофессионалам, потому что не требует никаких особых предварительных работ, при этом обеспечивая высокую прочность шва.

Далее расскажем о принципах и сферах применения этого способа сварки. Перечислим его виды, часто встречающие ошибки мастеров и дадим пошаговую инструкцию по применению. Масса полезной информации и практические советы ждут вас.

Принцип работы контактной точечной сварки

Технология контактной точечной сварки – это процесс, при котором через кратчайшее расстояние производится подача сильного электрического импульса на плотно сжатые детали. При этом возникает сильное разогревание металлических поверхностей с образованием в точке их соприкосновения расплавленного ядра. При этом плотное сжатие деталей способствует формированию процесса диффузии металлов. При выключении тока и остывании нагретой точки происходит кристаллизация металла.

Прочность точки сваривания настолько высока, что при попытке разрушения соединения металл лопается не в самой точке, а рядом с ней. Принципом работы машины контактной точечной сварки является генерирование импульса при плотном сжатии деталей.

Получить хороший разогрев импульсом металлической поверхности можно только при наличии большой силы тока и низкого напряжения. Промышленные установки контактной точечной сварки обладают такими необходимыми характеристиками: при контактном напряжении порядка 1–3 В, они могут выдавать силу тока 10–15 кА.

Плюсы и минусы контактной точечной сварки

Как и для любой технологической операции, контактная точечная сварка металла обладает как своими преимуществами, так и ограничениями. Сначала перечислим плюсы:

- Cварку можно выполнить тремя способами, которые повышают ее функциональность: точечным, шовным (можно выполнить как контактную стыковую сварку) и рельефным.

- Дает возможность соединять элементы разной толщины.

- Позволяет соединять сплавы, имеющие различный химический состав.

- Есть возможность изменять параметры временных режимов контактной сварки и ее мощность.

- Качественно выполненное соединение с помощью точечной контактной шовной сварки выдерживает высокие нагрузки при давлении (в паровых котлах, стыках рельс), а также динамические и на разрыв.

- Достаточно высокая производительность точечной сварки (1 точка за время от 0,02 до 1 сек) позволяет широко использовать ее в технологических линиях на производствах.

- Автоматизация производственного процесса минимизирует появление погрешностей, возникающих по вине человеческого фактора.

- Имеет многовариантность исполнения: существуют стационарные, подвесные (при контактной точечной сварке клещами), агрегаты передвижного типа.

- Отсутствует необходимость проведения предварительных работ: нагревания заготовок, погружения в защитную среду и т. д.

- Налицо безвредность процесса для окружающей среды.

Но все же у контактной точечной сварки имеются и некоторые минусы, которые выражаются в основном в стоимости выполнения технологической операции и организации проведения работ. Перечислим ее недостатки:

- повышенные требования на допуски (диаметр, толщина стенок);

- высокомощное питание электрических станций;

- узкая специализация оборудования;

- большая стоимость оборудования;

- для выполнения контактной точечной сварки деталей используются ограниченные площади.

Области применения точечной контактной сварки

Применение точечной сварки чаще всего происходит в бытовых условиях. Ею пользуются при необходимости быстро получить надежное соединение металлических элементов. Для этого необязательно быть профессионалом, оборудование можно изготовить самостоятельно.

Чаще всего контактная шовная точечная сварка нашла применение для соединения:

- деталей из профлиста (при проведении декоративных и строительных кровельных работ);

- труб, способных выдерживать любое сильное давление, предназначенных для эксплуатации в агрессивных средах и т. д.;

- меди (например, в автотранспорте, железнодорожных рельсах, узлах автомобилей).

Устройство аппарата контактной точечной сварки

Любой аппарат точечной контактной сварки состоит из следующих двух блоков:

Рекомендуем статьи:

Получить мощный разряд тока при маленьком напряжении можно с помощью трансформатора индукционного типа. Соотношение обмоток (первичной и вторичной) может выдать электрический импульс такой силы, при котором начнется расплавление металла.

В устройство зажимных клещей контактно-точечной сварки входят прижимной механизм и два контакта из графита или меди, размещенные на разных рычагах. Приводы прижимов могут быть:

- Механическими, состоящими из рычага и мощной пружины. Сжатие металлических поверхностей происходит за счет физической силы сварщика. Такие приводы находят применение в бытовых или самодельных установках для обработки контактной точечной сваркой. Являются малопроизводительными и не позволяют должным образом проконтролировать степень сжатия деталей при сварке.

- Пневматическими. Наиболее часто используются в переносных ручных аппаратах, простота регулировки заключается в изменении давления воздушной магистрали. Имеют минус – являются относительно малопроизводительными, так как отсутствует возможность менять давление при сваривании.

- Гидравлическими. Из-за низкой производительности довольно редко применяются в производстве, но зато оснащенность регулируемыми перепускными клапанами обеспечивает им расширенный спектр настроек.

- Электромагнитными. Обладают самыми скоростными характеристиками, могут применяться не только в больших стационарных аппаратах, но и в ручных моделях. Отрегулировать сжатие металлов можно прямо в процессе сварки, что позволяет получить качественный провар соединения и избежать «выплескивания» металла.

Усложнить конструкцию можно с помощью роботизации движения электродов, применив в ней различные системы управления прижимами и током или же оснастив ее контурами жидкостного охлаждения на нагруженных аппаратах.

Машины контактной точечной сварки можно использовать одновременно для точечных, стыковочных и шовных соединений. Каждый тип выбранных электродов для контактной точечной сварки, имеющихся в различных вариантах, воспроизводит определенный по форме шов. По назначению и мощности сварочные агрегаты бывают:

1. Стационарными.

Это тяжелые агрегаты, оснащенные конденсатором и встроенным трансформатором, предназначенные для контактной точечной варки и использованием большого давления. Обладают сверхскоростной производительностью, но ограничены функционально. Наиболее часто их можно увидеть на предприятиях в различных технологических поточных линиях контактной стыковой, точечной или шовной сварки.

2. Вариантом ручных полуавтоматов, применяемых для проведения штучных работ контактной точечной сварки с использованием прижимного усилия клещей.

Оснащение полуавтоматикой позволяет ее эффективно использовать для бытовых нужд или в частных мастерских, а также в тех случаях, когда повышенный функционал стоит на первом месте после производительности. Вес таких конструкций составляет не более 15 кг. Толщина свариваемого слоя ограничена трансформаторной мощностью.

Конструктивно машины контактно-точечной сварки бывают:

специализированными;

подвесными, которые в свою очередь подразделяются на:

Помимо этого, по типу вырабатываемой электроэнергии установки контактной точечной сварки разделяются на устройства:

- с переменным током;

- низкочастотные;

- конденсаторного типа;

- с постоянным током.

К самым распространенным моделям относятся агрегаты конденсаторного типа и переменного тока.

Параметры контактной точечной сварки по ГОСТу

Параметры приведены в таблице:

| Толщина детали | Размеры электродов (ММ) | Ток | t тока | F эл-ов | ||

|---|---|---|---|---|---|---|

| (мм) | D | d3 | R | кА | сек | кг*с |

| 0,5 | 12 | 4 | 25–50 | 5,5–6 | 0,08–0,1 | 120–180 |

| 1 | 12 | 5 | 75–100 | 7,5–8 | 0,12–0,16 | 250–300 |

| 1,5 | 16 | 7 | 100–150 | 10,5–11,5 | 0,16–0,22 | 400–500 |

| 2 | 20 | 8 | 100–150 | 13–15 | 0,18–0,24 | 600–700 |

| 3 | 35 | 10 | 100–200 | 20–22 | 0,24–0,3 | 900–1000 |

| 4 | 25 | 12 | 200–250 | 23–25 | 0,4–0,56 | 1300–1500 |

Помимо всего, сфера применения контактной точечной сварки не ограничивается ни способами ее проведения, ни маркой стали.

Виды контактной точечной сварки

По характеру сварного шва и ведению технологической операции электро-контактная сварка разделяется на следующие виды:

1. Рельефный способ контактной точечной сварки.

Технология отличается от контактной сварки по конфигурации рабочих кромок. Процесс предусматривает подготовку выступов, размер и форма которых и определяют вид сварного соединения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

2. Роликовая (точечная контактная шовная сварка).

По сути, является цельным швом, представляющим собой множество отдельных точек. Сварные плоскости проходят через валки, которые и обеспечивают их силу сжатия. Периодичность подачи тока и скорость прохождения заготовок через валки подразделяют швы на шаговые, прерывистые и непрерывные.

3. Стыковая контактная точечная сварка.

Предназначена для соединения легированных сплавов и заготовок с большим сечением, которые плохо поддаются свариванию. Процесс представляет собой соединение при нагреве и осевом смещении заготовок, зажатых в электродах-держателях. При сваривании таких поверхностей можно добавить использование процесса трения.

Разновидности выбора контактной точечной сварки определяются ее узкой специализацией и, следовательно, конструкцией используемого сварочного агрегата. Сварка выполняется согласно методу сопротивления и оплавления (с нагревом и без него). Методика сопротивления применяется для малогабаритных изделий с площадью сечения до 200 мм². Метод оплавления позволяет получить прочное соединение более крупных изделий. Наиболее востребованным является контактный способ сварки.

6 этапов контактно-точечной сваркой

Выбор техники соединения деталей зависит от вида используемого металла и его толщины, однако общая последовательность проведения этапов остается неизменной.

Основные операции при выполнении контактной точечной сварки:

- Подготовка заготовок. Этап подразумевает зачистку предназначенных для соединения поверхностей элементов конструкции от лакокрасочных покрытий, которые препятствуют прохождению тока.

- Сжатие заготовок. Контактная точечная сварка деталей клещами производится с целью появления участков, проводящих ток непосредственно между контактами.

- Прогревание заготовок электрическим импульсом (переменным или постоянным). Чем толще стенки элементов, тем дольше по времени происходит их нагрев.

- Снижение давления на соединяемые элементы (касается только машин автоматической контактной точечной сварки). Такая процедура используется для предотвращения выдавливания расплавленного материала.

- При появлении покраснения металла на участке размещения электродов производится отключение тока.

- На заключительном этапе производится прижим (проковка) деталей на период остывания материала. Такая процедура необходима для формирования прочного сварного соединения.

Параметры настройки оборудования контактной точечной сварки зависят от типа обрабатываемого металла. Качественные характеристики сварного соединения деталей неразрывно связаны с используемой технологией, режимами сжимания элементов конструкции и импульсом.

7 часто встречающихся дефектов при контактной точечной сварке

Во время выполнения контактной точечной сварки деталей, как и при любой другой технологии, могут возникать некоторые дефекты. Для того чтобы их минимизировать и свести к нулю, необходимо обладать определенной информацией и особенно обращать внимание на места их возможного появления. Самыми распространенными видами дефектов являются:

- Частичное или полное непроваривание сварного соединения. В большинстве случаев причиной непровара служит использование электродов низкого качества, заниженная сила тока или чрезмерное сжатие деталей. Такие дефекты в большинстве случаев обнаруживаются при визуальном осмотре, а использование при этом специальных приборов позволяет оценить уровень качества сварного соединения. Такие устройства помогают выявить непровары даже в тех случаях, когда при визуальном осмотре шов кажется идеальным.

- Трещины в зоне сварного соединения. Относятся к довольно распространенным видам сварных дефектов, причиной появления которых является установка завышенных параметров тока либо использование деталей без предварительной операции по зачистке.

- Кромочные разрывы. Такой вид дефекта происходит довольно редко, хотя иногда и встречается. При расчете места размещения сварочной точки следует учитывать расстояние, достаточное для формирования качественного сварного соединения. Каждой толщине металла соответствует определенное расстояние.

- Внутренние выплески. Визуально после завершения сварки такой вид дефекта не всегда определяется. Причина появления дефекта в том, что в процессе сварки расплавленный металл выходит за пределы ядра, что приводит к появлению зазора между деталями. Основная причина появления такого дефекта заключается в следующем: подача длительного импульса на большом токе может привести к чрезмерному расплавлению ядра. Если у вас оборудование совершенно новое, то для наладки инструмента следует сделать несколько сварочных точек на другом материале.

- При появлении покраснения металла на участке размещения электродов производится отключение тока.Наружные выплески. Дефект такого типа можно увидеть невооруженным глазом, возникает он при плохом сжатии металлических заготовок. Отсутствие момента ковки лишает возможности соединения заготовок, и это является причиной появления расплавленной массы снаружи металлического элемента.

- Вмятины. Такой дефект образуется из-за чрезмерного сжатия заготовки либо в случае использования электродов меньшего диаметра. Кроме этого, такие факторы могут способствовать увеличению зоны плавки, а это может привести к появлению дефектов готового шва.

- Прожиги. Являются самым частым видом дефектов. Несмотря на то, что причин их возникновения может быть несколько, наиболее часто они появляются по причине неудовлетворительной зачистки поверхностей и проводниковых наконечников перед контактно-точечной сваркой.

В заключение необходимо отметить, что машины контактной точечной сварки оснащаются безопасным закрытым корпусом, и в таком же виде они должны эксплуатироваться. Перед началом сварочных работ необходимо всегда проверять работоспособность аварийных выключателей и блокировочных кнопок, целостность обмотки проводов и правильность подсоединения электродов.

Выполнять сварочные работы необходимо в защитных очках, в специальной обуви, перчатках, используя при этом диэлектрические коврики. Любая сварочная мастерская должна быть оснащена аптечкой, укомплектованной такими медицинскими препаратами, как глазные капли и пантенол.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Технология контактной стыковой сварки и актуальное оборудование

Виды сварки

Контактной сваркой называют метод соединения металлических изделий, крепко прижатых друг к другу, путем нагрева места их контакта электрическим током большой величины.

Технология реализуется с помощью сварочного аппарата и активно используется на предприятиях массового производства однотипных изделий, в микроэлектронике, машиностроение и т. п.

Наличие большого числа достоинств позволило контактному методу сваривания металлоконструкций найти широкое применение в промышленности и быту.

Применение технологии на практике

Электрическая точечная сварка позволяет создать образование неразъемного соединения кромок металлических деталей при помощи высокой температуры от проходящего электрического тока из инвертора и пластической деформации зоны их контакта при сжатии.

Она предоставляет сварщику уникальную возможность работать с широким диапазоном свариваемых толщин: от 1-2 микрометров до 30 миллиметров.

Технология контактной сварки.

Достоинства применения точечной технологии сваривания очень широки.

Опишем наиболее значимые из них:

- на выполнение соединений металлических деталей требуется крайне малый промежуток времени;

- технология позволяет проводить операции с потреблением большой мощности;

- сварной процесс может быть автоматизирован, что позволяет интегрировать сварочные агрегаты для контактной сварки в производственные линии на крупных предприятиях;

- сварные швы, созданные таким методом, отличаются высокими эксплуатационными параметрами, вне зависимости от уровня квалификации мастера;

- при работе не требуются специальные материалы, особенные комплектующие: присадочная сварочная проволока, флюс, защитный газ и т.п.;

- электроды для точечной технологии доступны по стоимости и встречаются во многих специализированных магазинах.

Помимо точечной, большим перечнем достоинств характеризуются иные виды разновидности контактной сварки: стыковая, шовная и пр. Но именно точечная сварка наиболее распространена сегодня.

Она актуальна при изготовлении крупногабаритных строительных конструкций, космических агрегатов, миниатюрных полупроводниковых устройств, микросхем. Такое положение дел объясняется универсальностью контактного метода сваривания деталей из металла.

Практически все известные человечеству конструкционные материалы могут соединяться с помощью данной технологии в единое изделие: разнообразные виды низкоуглеродистой, легированной стали, жаропрочные, коррозионно-устойчивые сплавы, сплавы алюминия с иными металлами, магния и титана, т.п.

Также точечная сварка своими руками актуальная для выполнения ремонтных операций в небольших мастерских, СТО и т.п. С ее помощью собирают автомобили, железнодорожные вагоны, самолеты, возводят железобетонные конструкции, создают радиоэлектронные агрегаты.

Технология контактной сварки подразумевает нагрев металлических поверхностей до температуры плавления металла за счет тепла, образующегося в процессе прохождении мощного электрического тока от одной детали к другой сквозь точку их контакта.

В то же время, соединяемые детали сжимаются друг с другом, что приводит к взаимному проникновению и сплавлению нагретых участков металла. В итоге, создается ядро сварной точки в форме чечевицы, имеющие диаметр 4-12 мм.

Особенности точечной контактной сварки инвертором заключаются в:

- незначительной продолжительности сваривания: 0,1-2 секунды;

- мощном сварном токе: более 1000А;

- низком напряжении в сварочной цепи: 1-10В, обычно 2-3В;

- значительном усилии сжимающего места соединения: 20-200 кг;

- небольшой зоне расплавления.

На заметку! Изделия из низкоуглеродистой стали могут свариваться без расплавления ядра, но такие соединения не будут надежными, поэтому данный вид сварочных работ применяется крайне редко.

Согласно общей классификации, технологию контактной сварки относят к классу термомеханических процессов.

Разновидности контактной сварки.

Все операции в процессе работы можно разделить на несколько последовательных этапов:

- детали из металла совмещают в нужном положении, размещают между парой электродов и крепко сжимают друг к другу;

- детали нагревают с помощью электрического тока, приводящего их в состояние актуальной пластичности, деформируют, добиваясь плотного соединения металлических кромок.

В условиях промышленного предприятия частота сваривания достигает сварных 600 точек в минуту, самодельная сварка точечным методом в домашних условиях осуществляется медленнее.

При осуществлении точечной сварки своими силами в домашней мастерской важно придерживаться постоянства следующих параметров:

- скорости перемещения сварочных электродов;

- уровня величины давления на детали до достижения полной контактности свариваемых деталей.

Не менее важно соблюдать технику безопасности при выполнении сварочных работ точечным методом:

- все электрические и соединительные провода должны быть надежно изолированы;

- сварщик обязательно должен носить специальные защитные рукавицы, предохраняющие руки от возможных ожогов;

- лицо мастера должно быть защищено от попадания искр или брызг металла при помощи маски;

- сварные работы должны проводиться на площади без легковоспламеняющихся либо огнеопасных предметов, материалов, расположенных поблизости;

- если в помещении присутствуют деревянные полы, их стоит защитить от риска возгорания при помощи изоляционного материала в рулонах;

- стоит подготовить средства для тушения возгораний перед началом сварки своими силами, дабы при возгорании максимально быстро устранить проблему;

- комнату, где проводится работа, потребуется хорошенько проветривать время от времени во избежание отравления мастера вредными газами, выделяемыми в процессе проведения операции.

Особенности сварного процесса

При точечном сваривании к месту соединения металлических деталей применяется кратковременный импульс электрического тока, длительность которого меняется в пределах 0,01-0,1 секунды.

При этом в зоне наложения электродов кромки изделий расплавляются, приобретают общее ядро. После подачи тока детали остывают под давлением для кристаллизации этого ядра, а также его полного остывания.

Технические данные машин контактной сварки.

Основные способы контактной сварки:

- точечный метод;

- шовный или роликовый способ;

- стыковая контактная сварка.

Особенности такого вида сварки заключаются в том, что он не требует повышенных мер безопасности. Прижатие деталей друг к другу приводит к образованию уплотняющего пояска между ними без выплеска расплавленного металла.

Но давление с деталей стоит снимать с некоторой отсрочкой, чтобы обеспечить им лучшую кристаллизацию, проковывание и добиться устранения неоднородностей.

Достоинства точечной сварки ‒ экономичность, высокая механическая прочность швов, возможность автоматизировать рабочие процессы. Недостатки контактной сварки заключаются в отсутствии герметичности созданных сварочных швов.

Обеспечить сварные швы высоким качеством позволит предварительная подготовка. Детали очищаются от всех видов загрязнений при помощи специальных щеточек, методом опескоструивания, травления в кислотах, а также иными способами.

Сборку перед сваркой важно выполнить таким образом, чтобы она обеспечила точное и плотное прилегание металлических изделий друг к другу.

В противном случае, зазор между деталями уменьшит и поглотит часть давления на них, осадочное давление снизится, появится разброс прочности сварных точек. В целом, это снизит прочностные характеристики сварного шва, сделает его уязвимым для негативных факторов извне.

Режимы осуществления технологии

В зависимости от особенностей изготавливаемой металлоконструкции, подбирается актуальный способ контактной сварки.

Каждый конкретный случай необходимо рассматривать отдельно:

- для соединения двух деталей в одно изделие по всей площади поверхности подойдет стыковая сварка сопротивлением;

- для сваривания металлических изделий в отдельных точках применяется точечный способ;

- для соединения деталей из металла по заранее имеющемуся рельефу шва подойдет шовный способ.

Также важное задание для сварщика ‒ контроль сварочного оборудования при работе с металлоконструкциями. Крайне важно анализировать соответствие выбранных параметров агрегата требованиям к выполнению данной операции.

Контактная шовная сварка.

Важно подобрать правильный режим сварки:

- Мягкий режим.

Применяется при умеренной силе тока и плотности на электрод до 100 а/мм2. Характеризуется более продолжительным сварным процессом, плавным нагревом металлических поверхностей, низкой мощностью. Но при этом сварщик может уменьшить мощность сварного агрегата, потребляемую от электросети, что позволит в целом снизить нагрузку на сеть. - Жесткий режим.

Используется для сталей высокой прочности при большом давлении при плотности до 300 а/мм2 и отличается повышенным уровнем мощности, высокой загрузкой электросети, повышенной стоимостью. К достоинствам жесткого режима относят незначительную продолжительность сварочных работ и высокую производительность труда.

Мягкий режим актуален для сталей с высоким содержанием углерода, а также легированных сталей.

Важно! При выполнении контактной точечной сварки необходимо соблюдать технологию, выбранный режим и обеспечить мастера актуальными условиями, иначе сварные швы могут получиться низкокачественными. Могут возникнуть различные дефекты, наиболее опасный из которых ‒ непровар точки с полным отсутствием литого ядра или крохотными его размерами.

Важно не только знать, как сделать точечную сварку, но и понимать, как повысить прочностные характеристики изготовленной конструкции после окончания работы. Для этого требуется осуществить термообработку металлического изделия.

Нагрев металла при контактном методе соединения деталей из металла с применением высокого опуска или пропускания электротока непосредственно после окончания работы позволит устранить внутреннее напряжение, образующееся в процессе работы.

Также качественно выполненная термообработка созданного сварного шва поможет улучшить структуру соединения и уничтожить опасный мартенсит, что в целом увеличит срок службы металлоконструкции в несколько раз.

Оборудование для контактной сварки

Все агрегаты для сварки контактным методом условно классифицируются по следующим признакам:

- назначение;

- источник питания;

- расположение электродов;

- способ перемещения;

- способ автоматизации.

По назначению сварное оборудование делят на модели общего назначения и специализированные агрегаты, применяемые для конкретных работ.

Прецизионное оборудование для точечной сварки широкого назначения подойдет для сваривания разного рода микроэлектронных устройств, металлических изделий, в зависимости от особенностей их конструкции и актуальных требований.

Сварочный аппарат для точечной сварки.

Но в случае большинства металлических изделий и сплавов нужно применить специализированные агрегаты для контактной точечной сварки:

- установки, функционирующие по принципу одностороннего контактного сваривания;

- агрегаты для сварки проводников в изоляционном материале.

В оборудовании для контактной стыковой сварки на производстве применяются разные виды источников питания

- конденсаторы, в т. ч. с поддержанием напряжения и регулированием режима работы в процессе сварки автоматически;

- источники питания с переменным током, в т. ч. повышенной частоты с возможностью автоматического регулирования тока или напряжения.

Схема стыковой сварки оплавлением должна описывать вид применяемого оборудования, что упростит сварщику задачу и позволит добиться максимально высокого качества сварных соединений.

Электроды для контактной сварки могут располагаться по-разному:

В первом варианте электроды одновременно сжимают детали с двух сторон. Во втором – сварная проволока опирается на детали с одной стороны.

Контактная стыковая сварка оплавлением подразумевает использование разных видов сварочных головок:

- для двустороннего точечного сваривания;

- для сварки и пайки разрезными и V-образными электродами;

- головки для односторонней сварки и пайки с возможностью раздельного регулирования усилия на каждом электроде.

По способу передвижения сварочные агрегаты для контактного метода соединения металлических изделий в единую конструкцию могут быть:

- стационарными;

- подвесными;

- мобильными.

В первом случае сварные детали перемещают под конкретный агрегат, а во втором и третьем ‒ осуществляется монтаж аппарата в положение сваривания.

По способу автоматизации сварочные агрегаты бывают:

Ручные агрегаты более доступны по стоимости, однако, требуют большего мастерства со стороны сварщика: абсолютно все операции должны осуществляться вручную под четким контролем человека.

Автоматизированное оборудование для точечной сварки лишает мастера необходимости осуществлять ряд процессов, поэтому облегчает работу для малоопытного сварщика.

Основные параметры при выборе сварной машины ‒ сила сварочного тока, а также длина рычагов со сварными электродами. Они определят возможную толщину деталей для сваривания, вид металла и габариты конструкций, с которыми можно работать.

Зачастую производители указывают их в паспорте конкретной модели аппарата. Простой сварочный аппарат своими руками для точеной технологии можно изготовить своими руками.

Итоги

Применение контактной сварки из инвертора своими руками позволяет соединять металлы и сплавы разных марок с помощью высокой температуры электрического тока, провоцирующей пластическую деформацию зоны контакта деталей при их сжатии.

Технология контактной сварки имеет широкую область применения: активно применяется в быту и промышленных масштабах при изготовлении больших партий однотипных изделий из металла.

Важно соблюдать технологию, нанести на схему обозначение контактной сварки, применить рекомендуемые производителем электроды, правильно выбрать режимы работы агрегата, тогда сварные швы приобретут высокое качество и долговечность.

Читайте также: