Точечная односторонняя контактная сварка

Обновлено: 15.05.2024

При точечной сварке детали собираются внахлестку и зажимаются с некоторым усилием Р между двумя медными электродами , подводящими ток к месту сварки.

Соприкасающиеся с медным электродом поверхности свариваемых деталей нагреваются медленнее их внутренних слоев. Нагрев продолжается до пластического состояния или частично до расплавления внутренних слоев детали, затем выключается ток и снижается давление. В результате образуется литая сварная точка.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым деталям может быть двухсторонней и односторонней .

При двухсторонней сварке ( рис. 227, а ) две или более деталей 1 сжимаются между электродами 2 точечной машины.

Рис. 227. Точечная сварка: а — схема двусторонней точечной сварки; б — схема односторонней точечной сварки; в — схема цикла точечной сварки; г — типы сварных соединений.

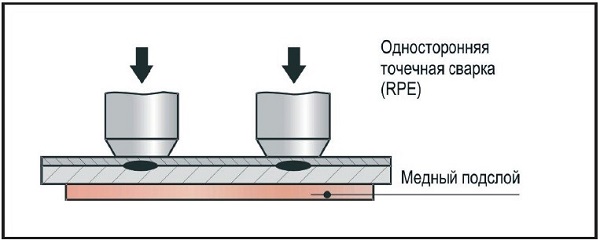

При односторонней сварке ток ( рис. 227, б ) распределяется между верхним и нижним листами 1 и 2, причем нагрев осуществляется частью тока, протекающей через нижний лист. Для того чтобы увеличить ток, проходящий через нижний лист, применяется медная подкладка 3.

Односторонней точечной сваркой можно соединять детали одновременно двумя точками. По принципу односторонней точечной сварки работают многоточечные машины, которые могут иметь до 50 пар электродов.

Для получения соединения хорошего качества необходимо строго выдерживать заданные параметры режима: давление, ток и время его протекания. Сварка в простейшем случае производится по циклу, изображенному на рис. 227, в.

Весь цикл сварки состоит из четырех стадий: сжатие свариваемых деталей между электродами; включение тока и разогрев места контакта до температурыплавления, сопровождающееся образованием литого ядра точки; выключение тока и проковка; снятие усилия с электродов. Перед сваркой свариваемые поверхности очищают наждачным кругом, опескоструиванием или травлением.

Точечная сварка может производиться на мягких и жестких режимах. Мягкие режимы характеризуются большой продолжительностью времени сварки, плавным нагревом, уменьшенной мощностью. Эти режимы применяются для сварки углеродистых, конструкционных, низколегированных сталей и сталей, склонных к закалке. Значения основных параметров мягких режимов могут изменяться в следующих диапазонах: плотность тока j от 80 до 160 а/мм 2 , давление р от 1,5 до 4 кГ/мм 2 и время протекания тока t от 0,5 до 2—3 сек.

Жесткие режимы характеризуются уменьшенным временем сварки, увеличенным удельным давлением и повышенной производительностью. Эти режимы применяются:

- для сварки мягких нержавеющих сталей, так как при сварке на мягких режимах возможно выпадение карбидов в околошовной зоне. Кроме того, при сварке этих сталей желателен концентрированный нагрев, так как вследствие высокого коэффициента линейного расширения при большой зоне разогрева возникают весьма значительные сварочные деформации;

- для сварки алюминия, меди и медных сплавов, при сварке которых недопустим перегрев околошовной зоны;

- для сварки ультратонкого металла толщиной до 0,1 мм. Диапазоны значений параметров жестких режимов: j от 120 до 360 а/мм 2 ; р от 4 до 10 кГ/мм 2 ; t от 0,001 до 0,1 сек. Типы соединений, выполняемых точечной сваркой, показаны на рис. 227, г .

Точечная сварка применяется при изготовлении изделий из малоуглеродистых, углеродистых, низколегированных конструкционных сталей, нержавеющих сталей, алюминия, меди и их сплавов. Пределы толщин свариваемых металлов в среднем 0,5 — 5 мм.

Точечная сварка широко используется для изготовления штампо-сварных соединений, когда отдельные штампованные детали соединяются сварными точками. В этом случае упрощается технология изготовления сварных узлов и повышается производительность.В зависимости от толщины свариваемого металла и характера производства для сварки используют автоматические или неавтоматические точечные машины. Серийные точечные машины мощностью от 0,1 до 600 ква делятся на машины малой, средней и большой мощности. По устройству механизма давления машины могут быть с педальным (ножным) управлением, моторно-кулачковым и с пневматическим или пневмогидравлическим приводом. Для регулирования времени протекания тока используются механические контакторы (с произвольной выдержкой времени протекания тока), электромагнитные контакторы и электронные прерыватели. Машины мощностью до 10 ква рассчитаны на сварку деталей из малоуглеродистой стали суммарной толщины до 2 мм. Механизм давления педальный, время протекания тока произвольное.

Для автоматической точечной сварки металла небольших толщин применяются машины мощностью до 75 ква. При сварке металла средней толщины эти машины используются как полуавтоматические, с механизированным приводом давления. Машины имеют полностью автоматизированное управление, осуществляемое системой электронно-конденсаторных регуляторов времени. Система давления пневматическая, обеспечивающая автоматизацию процесса сварки по любому циклу: повышение давления в конце сварки, пульсация давления, изменение хода верхнего электрода. Для сварки металла толщиной более 8 мм выпускаются точечные машины мощностью 300 и 400 ква, имеющие пневматические механизмы сжатия, и электронные регуляторы времени.

Контактная точечная сварка

Точечная сварка – вид контактного метода сваривания деталей, получивший широкое распространение в быту и промышленной сфере деятельности человека. Она применяется для сборки конструкций из арматуры, сваривания деталей из металла в автомобиле-и самолетостроении. Также подобный вид сварки нашел применение при починке транспорта.

Это объясняется простотой и эффективностью метода. Точечная сварка проводится с помощью специализированно аппарата контактной сварки, для управления которым нужно пройти соответствующее обучение и набрать квалификацию. В работе существуют тонкости, которые обязательно нужно знать специалисту, чтобы обеспечить надежность и аккуратность сварного шва, что напрямую влияет на качество конструкции. Подобрать аппарат можно, перейдя по ссылке.

Физика процесса контактной точечной сварки

Принцип работы основан на свойствах электротока, протекающего сквозь детали. Задача машины для контактной точечной сварки сводится к реализации следующих процессов:

- создание приемлемого сжатия заготовок электродами

- в момент сваривания подача токов с большим значением ампер

- охлаждение электродов, чтобы они не расплавились под воздействием большой температуры

Известно, что ток, проходя через материал, нагревает его. Чем больше ток, тем выше нагрев. В случае с точечной контактной сваркой проводниками являются свариваемые заготовки. Их накладывают друг поверх друга, зажимают электродами и подают напряжение.

За счет малого сопротивления участка стыка деталей, то при протекании напряжения всего несколько вольт, проходит ток более сотни тысяч ампер (точный параметр определяется источником питания). Такие величины электротока приводят к сильному нагреву металла, который под воздействием тепла размягчается. Большое давление под воздействием электродов создает условия для взаимной диффузии размягченных материалов заготовок.

Способы выполнения контактной точечной сварки

Альтернативным названием точечной контактной сварки является спот-сварка. Этот метод эффективно показал себя в автомобилестроении и ремонте автомобилей любых марок. Прихват деталей осуществляется всего за несколько минут. Это значительно увеличивает скорость изготовления сварных конструкций из металла или корпусных деталей.

Контактная сварка бытового уровня способна варить заготовки из металла, толщиной в пределах 0,1-6 мм. Промышленное оборудование для SPOT-сварки может работать с металлическими деталями, толщиной до 20 мм. Они используются в заводских цехах тяжелой промышленности. Такие аппараты обладают более высоким ресурсом по сравнению с бытовыми сварочными устройствами. Способы СПОТ-сварки зависят от вида подведения электротока к поверхности детали. Существуют двусторонний и односторонний метод SPOT-сварки. Каждый из них используется в конкретных случаях.

Двусторонняя SPOT-сварка

Двусторонний метод применяется для сваривания 2 заготовок без каких-либо препятствий. Заготовки с заданным усилием зажимают между электродами. В этом случае электроток подводится с двух сторон будущей конструкции. Этим описываемый способ spot-сварки обязан своим названием. Он применяется при сваривании деталей небольшого размера, узлов с отбортовкой, а также открытых соединений.

Двусторонний зажим деталей обеспечивает необходимое усилие для образования надежной сварки. Этим двусторонний способ спот-сварки подтверждает высокую эффективность полученного результата. Однако недостаток представленного метода заключается в ограниченной длине клещей для точечной сварки, используемых для зажима заготовок. Поэтому двусторонняя сварка сварки является не подходит для работы с крупными деталями.

Односторонняя SPOT-сварка

Если свариваемые детали являются частью закрытого аппаратного узла, и нет возможности расположить их таким образом, чтобы обеспечить подвод электродов с двух сторон, используется односторонний способ контактной точечной сварки. Его применяют для сваривания конструкций любого размера. Ограничения существуют только по толщине. Благодаря тому, что электроды сварки прикладываются с одной стороны заготовок, нет зависимости от длины щупа. Это и позволяет сваривать детали любого размера.

В процессе сварки ток распределяется между двумя свариваемыми заготовками, а нагрев обеспечивается от части электротока, протекающего из нижней детали. Чтобы улучшить качество сварки, в месте установки электродов устанавливается специальная прокладка из меди. Она увеличивает технические параметры тока, протекающего между заготовками. За счет этого увеличивается прочность сварки. Односторонний метод сварки имеет следующие преимущества:

- высокая производительность

- низкая потребление энергии за счет малой площади сварочного контура

- симметричность процесса обуславливает снижение деформации заготовок

Недостаток – часто нужное усилие невозможно предоставить. Поэтому во многих случаях качество односторонней сварки уступает двустороннему методу. Современные машины контактной точечной сварки способны варить заготовки разной толщины. В этом случае электроды нужно расположить подальше друг от друга, чтобы предупредить наружный выплеск расплавленного металла.

Режимы контактной точечной сварки

В условиях завода или обычного гаража для контактной точечной сварки используют специализированные машины. Таковыми являются аппарат точечной сварки Telwin ALUSPOTTER 6100, FoxWeld МТ-25 – машина контактной сварки, ручные клещи для точечной сварки TECNA 7915, подвесные точечные сварные клещи TECNA 7913 и так далее. Существует мягкий и жестким режим спот-сварки. Основные технические характеристики, на которые нужно обратить внимание сварщику, описаны в таблице ниже.

| Технические значения | Усилия сжатия | Сила тока | Время сваривания | Диаметр рабочего элемента электрода |

| Описание | Обеспечивает надежный контакт между заготовками, а также создает их деформацию, что препятствует попаданию в зазоры расплавленного металла. Зависит от вида металла и толщины деталей. | Определяется химическим составом материала деталей и их общей толщиной. | Состоит в прямой зависимости от размера сварной точки в ядре контакта. | Понимается та часть заготовки, которая находится в контакте с рабочими поверхностями электрода. Этот технический аспект учитывается профессиональными сварщиками. |

Представленные технические величины в процессе сварки обязательны к исполнению! Даже минимальное отклонение от параметров может обернуться низким качеством сварки. Подбирать параметры нужно с учетом толщины материала. Их прямая зависимость описана в специализируемых таблицах, которые обязательно должны быть на рабочем месте профессионального сварщика.

Возможности контактной точечной сварки

Нужно обратить внимание, что оборудование для такого вида сварки должно иметь качественную систему охлаждения электродов. Охлаждение используется водяное (в редких случаях воздушное). Вода для охлаждения электродов должна соответствовать качеству по ГОСТу 297 – 80Е. Если все условия соблюдены контактная точечная сварка имеет следующие возможности:

- сварка черных и цветных металлов

- сваривание нержавеющих металлов

- сварка разнородных металлов

- сварка деталей с разной толщиной

Описываемый вид сварки представляет собой относительно безопасный процесс. Особые меры безопасности в ее случае не требуются. Однако нужно учитывать, что оборудование, предназначенное для таких видов работ, подключается к высоковольтной сети. Соответственно, от сварщика требуются соблюдение правил работы в таких сетях.

Вывод

Контактная точечная сварка – эффективный и простой процесс сваривания деталей, основанный на физических законах. Применяется в промышленной и бытовой сфере, легко поддается автоматизации. Во время сварки таким методом нужно обратить внимание на определенные технические характеристики как сварного оборудования, так и заготовок. В таком случае качество сварки будет максимально высоким. Также необходимо соблюдать элементарные правила безопасности работы с электрооборудованием.

Точечная односторонняя сварка на примере SpotArc технологии

Линейные сварочные швы нужны не всегда. При изготовлении ряда бытовых и промышленных электроприборов, в автомобиле- и машиностроении востребованы точечные соединения тонких металлических элементов. Для этой цели могут применяться разные методы сварки.

Способы точечной сварки

Один из них — сварка сопротивлением. Она эффективна, но при ограниченном доступе к свариваемым изделиям применить ее не удастся.

Сварка сопротивлением

Насчитывается еще несколько методов точечного соединения тонколистовых металлов: плазменная, MIG/MAG и TIG (другое ее распространенной название – WIG). Активно разработки ведутся в области аргонодуговой сварки неплавящимся электродом. Совершенствуются или конструируются новые горелки, устройства управления и источники питания, которые способствуют улучшению качества швов и упрощают сам процесс. Технология SpotArc была разработана применительно к аргонодуговому способу сварки.

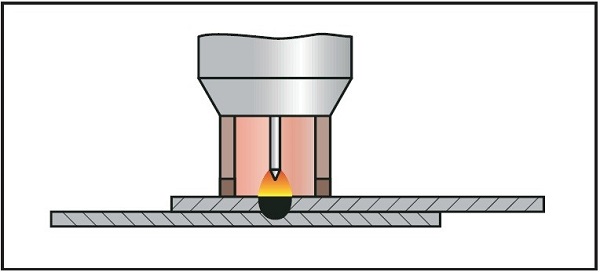

Аргонодуговая точечная сварка

Преимущества и недостатки различных способов точечной сварки

Основными недостатками являются сложность применяемого оборудования и способ формирования швов. Соединяемые детали необходимо зафиксировать на медной основе и создать высокое давление.

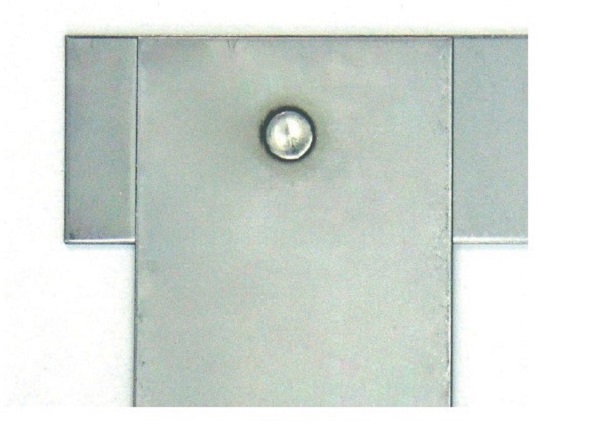

Точечную аргонодуговую сварку можно назвать фаворитом по сравнению с другими аналогичными по назначению способами соединения тонколистовых металлов. Так, она позволяет получить лучшую поверхность точечного шва. В данном случае не используется присадочный материал. Плавится только основной металл, поэтому полученные точки имеют гладкую поверхность. Иногда они нуждаются в незначительной доработке.

Точка, полученная при аргонодуговой сварке

Для выполнения каждого точечного шва требуется всего несколько секунд. Сварочный ток подается кратковременными импульсами, которые обеспечивают глубокий провар. Импульсы сменяются более длительными периодами подачи основного тока. В это время шов остывает. Такой подход позволяет избежать перегрева металла, снизить термическое напряжение и минимизировать деформацию свариваемых деталей.

Особенности конструкции аргонодуговых установок для точечной сварки

Для выполнения точечной TIG сварки подходят обычные аргонодуговые инверторные источники EWM Tetrix, но их необходимо комплектовать специальными горелками.

Горелка для точечной сварки

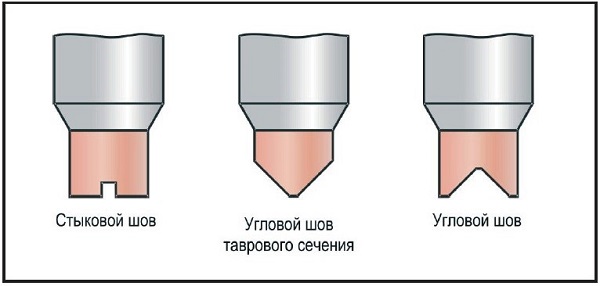

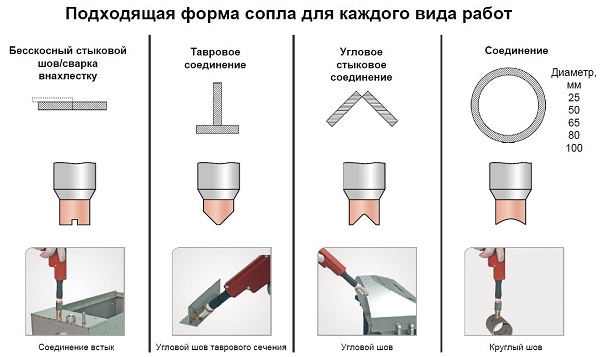

Помимо этого, для каждого типа соединения (стыкового, углового или таврового) применяются различные формы сопел.

Сопла для аргонодуговой точечной сварки

Они позволяют сохранить неизменным расстояние между изделием и горелкой, а также длину электрической дуги во время выполнения сварки. Это обеспечивает качество швов.

Выполнение аргонодуговой точечной сварки

Дополнительно могут использоваться дистанционные регуляторы управления сварочными режимами. С их помощью устанавливаются и поддерживаются параметры сварки и время импульсов.

Дистанционный регулятор управления

Область применения точечной TIG сварки

Точечная TIG сварка может применяться для установки прихваток и сварки металлов толщиной до 2,5 мм. Она особенно удобна для работы с нержавеющими сталями. Благодаря одностороннему применению и специфической форме сопел, аргонодуговой способ соединения металлов подходит для сварки квадратных или круглых труб.

Использование одного из видов точечной сварки – контактной – возможно даже в условиях космоса. Это было доказано в ходе соответствующего эксперимента, проведенного в 1969 году советскими космонавтами В. Кубасовым и Г. Шониным. Для этой цели были изготовлены специальные клещи с встроенным трансформатором мощностью в 1 кВт.

Заключение

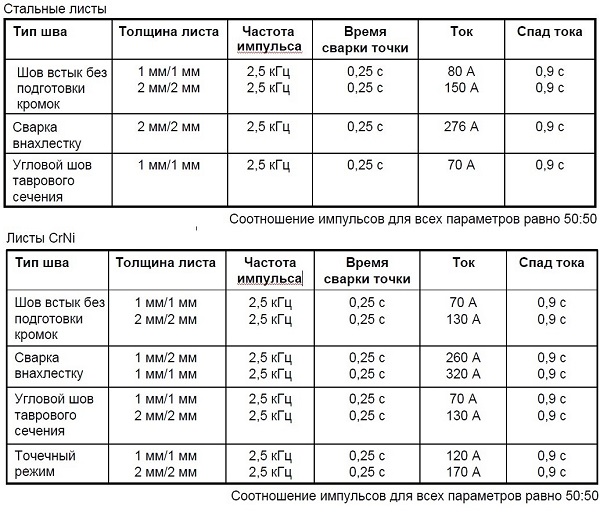

В целом технология точечной сварки металлов SpotArc универсальна. Она одинаково эффективна при соединении листовых деталей разной или одинаковой толщины. Ниже приведены режимы, которые используются при применении точечной TIG сварки.

Сварочные режимы для точечной TIG сварки

Что такое контактная шовная сварка?

На примере точечного либо рельефного видов, контактная сварка знакома многим сварочным специалистам.

Эти две технологии получили широкое распространение, в отличие от шовного типа.

Далее будет рассказано:

- что называют контактной шовной сваркой;

- ее отличия от роликового вида контактной сварки;

- достоинства и недостатки шовного сваривания металлов;

А также дана более подробная информация о процессе и технологических видах работы.

Общая информация

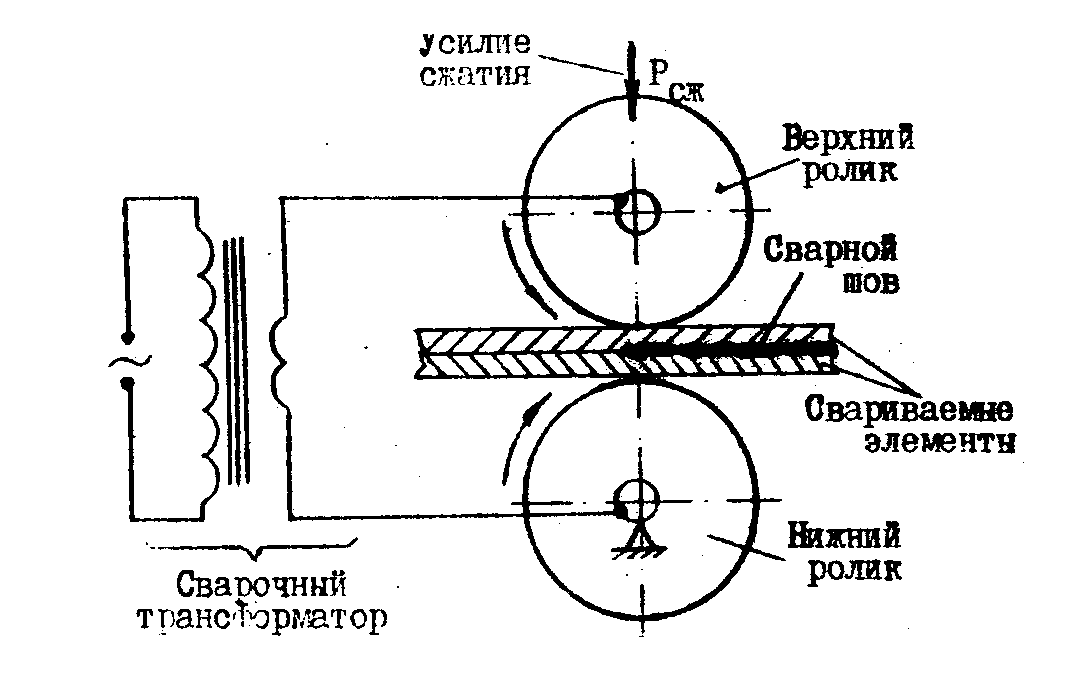

Контактной шовной сваркой называется тип сваривания, при котором используются два вращающихся электродных ролика.

Эти электроды создают большое количество сварных точек, способных отчасти перекрывать воздействие друг друга.

Создается неразъемное соединение, которое отвечает за повышенную герметичность шва.

Сварщики, которые только осваивают профессию, часто спрашивают, в чем разница между шовным типом и роликовым.

Разгадка здесь проста – это единая техника обработки металла, имеющая два разных названия.

Ее можно называть и роликовой, и шовной, оба варианта будут верны. Ведь варианты названия не изменяют сущность процесса.

Типом шовной обработки считается также конденсаторное (импульсное) контактное сваривание.

При шовном методе действующим механизмом сваривания являются электроды-ролики. Однако весь рабочий аппарат – это более сложная система механизмов.

Его принято называть «Станок для роликовой сварки».

Такая техника обработки металла довольно проста. Необходимые детали помещаются между двумя роликами, которые сжимают и с силой прокатываются по поверхности металла.

Процесс соединения происходит благодаря проходящему в роликах току, который нагревает поверхность детали.

Правда, такая методика оптимальна только для тонких металлических листов до трех миллиметров толщиной.

Применяемые для шовной технологии сваривания ролики, кроме сжимания деталей, функционируют как электроды, а потому требуют точного выбора.

В ассортименте встречаются образцы разного диаметра. Рекомендуется использовать варианты от 150 до 20 см в диаметре.

Ролики более маленьких диаметров быстро изнашиваются, требуют частой замены. Важная роль также у материала, из которого была произведена деталь.

В этом вопросе подходящими будут медь, либо бронза всех ее типов.

Содержание

Точечная и шовная (роликовая) контактная сварка являются наиболее востребованными и распространёнными способами контактной сварки. Примерно, 90% всех сварных соединений, созданных при помощи контактной сварки, приходятся на долю точечной и шовной (роликовой) сварки, потому что в этих способах соединения деталей преимущества контактной сварки, приведённые на этой странице, проявляются наиболее полным образом. Далее рассмотрим суть, технологию каждого из этих видов сварки и необходимое для этого оборудование.

Область применения

Благодаря тому, что сварочный роликовый шов обладает повышенной прочностью и герметичностью, область применения его довольно обширная. Основная сфера использования — ёмкости из листового материала, тонкостенные цельносварные трубы, герметичные отсеки и так далее.

Чаще всего подобный вид сварки используется для создания изделий из тонких листовых материалов. Толщина листов не должна превышать 3 мм. Широкое применение имеет контактная сварка в автомобильной промышленности. Так же часто производятся герметичные оболочки, обшивки и другие металлические изделия. Такой метод имеет высокую производительность. За один час можно сварить до тысячи метров материала.

Технология

Шовная сварка является разновидностью контактной сварки, поэтому в основу её технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей.

Существует три способа выполнения шовной сварки: непрерывная, прерывистая и шаговая.

Непрерывная шовная сварка осуществляется при непрерывном движении деталей и непрерывном протекании сварочного тока. Толщина свариваемых листов, как правило, не превышает 1 мм. Применяется редко из-за перегрева сварочных роликов и свариваемых деталей, невысокого качества сварки и относительно низкой стойкости электродов. Используется для сварки неответственных изделий из малоуглеродистых сталей.

Циклограмма прерывистой шовной сварки

Прерывистая шовная сварка осуществляется при непрерывном движении деталей и прерываемом включении сварочного тока. Герметичность швов, обеспечиваемая перекрытием литых ядер сварных точек, достигается сбалансированным соотношением скорости вращения роликов и частоты импульсов тока. Толщина свариваемых листов — до 3 мм. Способ прерывистой шовной сварки получил наибольшее распространение благодаря меньшему перегреву роликов и заготовок. Шаговая шовная сварка осуществляется в ходе прерывистого движения деталей (на шаг), с помощью больших величин сварочного тока, включаемого в момент остановки роликов. Характеризуется наименьшим перегревом роликов и заготовок. Толщина свариваемых листов — до 3 мм. Применяется для сварки алюминиевых сплавов и плакированных металлов.

Желательный диаметр электродов 150—200 мм, так как при меньшем диаметре увеличивается их износ. При сварке металлов толщиной менее 0,5 мм применяют электроды диаметром 40—50 мм. Для изготовления электродов для точечной и роликовой сварки используется медь марки М1, кадмиевая, хромистая, бериллиевая бронзы и другие сплавы.

Технология шовной сварки

Листовые заготовки укладываются внахлест. При подаче тока на роликовые электроды в месте контакта с металлом образуется диффузное пятно. Цепочка сварных пятен образует шов, он зависит от сочетания скорости подачи заготовок с импульсами. По типу движения заготовок и способам подачи рабочего тока выделяют три вида роликовой сварки.

Схема шовной роликовой сварки

Шаговая

Необходима для соединения алюминиевых деталей. Заготовки находятся между роликами. Они неподвижны в момент образования диффузной точки расплава, перемещаются рывками только во временные промежутки между импульсной подачей тока. Не происходит перегрева металла, детали прочно скрепляются между собой.

Непрерывная

Такая шовная сварка образует герметичный шов, но применяется редко для тонкостенных заготовок до 1 мм толщиной. Из-за непрерывно подаваемого тока дисковые электроды перегреваются, их приходится часто менять. Металл прокатывается с усилием в непрерывном режиме. Заготовки от теплового воздействия коробятся, процент брака увеличивается.

Прерывистая

Самый распространенный способ, свариваемые детали прокатываются с установленной скоростью. Подача тока регулируется так, чтобы пятна укладывались в непрерывный шов за счет перекрытия диффузных зон. Ролики прижимают металл с постоянным усилием, во время соединения листов пятно вытягивается до овала за счет взаимного движения заготовок и электродов, образуется герметичное соединение. В местах пропусков образуется литая зона, точки перекрываются на 22–35%.

Оборудование для контактной шовной сварки

Производители предлагают сварочные станки и аппараты различных модификаций. Наиболее востребованными остаются стационарные машины. К неподвижной станине крепятся основные узлы:

- источник электрического тока с блоком регулятора (малогабаритный инвертор с импульсной схемой прерывания тока и двойным преобразователем напряжения, сглаживающим скачки);

- держатель неподвижного роликового электрода – сужающегося к кромке диска из бронзового сплава;

- кронштейн подвижного диска, он крепится на подшипнике, стандартный вылет кронштейна 400 или 700 мм;

- прижимной механизм, он бывает нескольких типов: ножная педаль, пневматический привод, гидравлика, комбинированный;

- устройство подачи заготовок.

При перпендикулярном соединении заготовок ведущим считается верхний нажимной диск, при продольном – опорный.

Машины шовной сварки выпускаются различных модификаций

Сварочные машины различаются роликовыми электродами, их может быть два или в устройстве устанавливают сразу несколько роликовых пар. Диаметр диска колеблется от 35 до 45 см, ширина обода от 0,4 до 1 см. Процесс сваривания листов бывает односторонним и двухсторонним.

Машины различают по мощности:

- маломощные потребляют от 25 до 40 кВт, работают от стандартной сети 220 В;

- среднемощностные – от 40 до 100 кВт, подключаются к трехфазному току 380 В;

- большой мощности – от 100 до 300 кВт, у них прижимное усилие достигает 5 тонн, ампераж 22 кА.

Роликовый сварочный стенд снабжен вращателем, с помощью которого привариваются круглые детали, соединяют сопряженные цилиндры. Заготовки вращаются на специальном стенде с разнонаправленными регулируемыми опорами, широким вылетом кронштейнов. Электродные диски вращаются червячной передачей. Образуются герметичные ровные швы по всей окружности.

Шовные клещи выпускают двух видов:

- подвесные, неподвижно закрепляется один из электродов, другой регулируется;

- переносные, прижимное устройство и диски крепятся на подвижных рычагах.

В рабочее положение клещи устанавливаются шарнирным пневмоприводом. Аппарат предназначен для сварки изделий сложной конфигурации, когда заготовки нельзя поместить в машину или установить на стенд.

Вместо заключения

Контактную шовную сварку смело можно назвать достаточно быстрым и простым способом обработки тонкостенных элементов.

Наличие разновидностей технологий позволяет использовать ее для разных металлов: как низколегированной стали, так и алюминиевых сплавов.

Качественное выполнение такой работы не требует высококвалифицированной специализации. Для нее хватит и короткого обучения с долей практики.

Промышленное применение точечной и шовной сварки

Из-за высокой производительности и качества сварных соединений, эти способы сварки являются одними из наиболее перспективных, в первую очередь, в условиях массового производства. Среди механизированных способов сварки контактная уверенно занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении. Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона с рамой.

Другими областями массового применения являются производство комбайнов и тракторов, бытовых приборов, электроники, спортинвентаря и в строительстве при изготовлении строительных панелей, каркасов. Отдельное место точечная и шовная сварка занимает при изготовлении металлоконструкций ответственного назначения, например, при производстве современных авиалайнеров.

В приборостроении при помощи этого вида сварки изготавливают чувствительные элементы, корпуса приборов, реле. В электронике при изготовлении выводов интегральных схем, проводников, электронно-оптических систем.

Рельефную сварку используют при изготовлении арматуры железобетона, сеток, решёток, соединений крепёжных деталей и штуцеров, шипов с листами, тормозных колодок автомобилей, сепараторов шарикоподшипников и т.д.

При помощи шовной контактной сварки можно получить прочные соединения, работающие при высоком давлении и в условиях глубокого вакуума, к примеру, топливные баки автомобилей и сельхозтехники, барабаны стиральных машин, корпуса холодильников и различных ёмкостей (огнетушителей, бидонов, сифонов и др.). При этом, скорость сварки герметичных швов достигает 10-15 м/мин.

Контроль качества сварных соединений

Контроль качества сварки при шовной и точечной контактной сварке имеет особо важное значение, поскольку процесс протекает очень быстро и характер формирования соединения скрыт от внешнего наблюдения. К образованию таких дефектов в сварном шве, как непровары, могут приводить различные факторы. Это и состояние поверхностей деталей и электродов, качество сборки, непостоянство режимов сварки. Кроме непроваров, при сварке могут возникать горячие трещины, выплески металла и раковины.

Наибольшую опасность представляют непровары, они существенно снижают эксплуатационные характеристики соединения, такие как прочность и герметичность. Наружные и внутренние выплески металла ухудшают внешний вид изделия и могут засорять магистрали. Трещины и раковины могут влиять, в основном, на герметичность и, в меньшей степени на прочность, поскольку находятся вне зоны наибольших рабочих напряжений.

При контактной сварке обычно применяют комплексный контроль соединений, начиная с контроля оборудования, приспособлений, состояния поверхностей деталей и электродов, проверки качества сборки и заканчивая контролем самого сварного соединения.

Контроль готового сварного соединения достаточно сложная задача при контактной сварке. Для этого применяется радиографический метод контроля рентгеновскими лучами. С помощью этого метода неразрушающего контроля хорошо выявляются трещины, раковины, выплески.

Видео: Точечная контактная сварка

Видео: Шовная контактная сварка

Дополнительные материалы по теме:

Кол-во блоков: 17 | Общее кол-во символов: 15216

Количество использованных доноров: 5

Информация по каждому донору:

Читайте также: