Толщина подкладного кольца при сварке

Обновлено: 20.09.2024

6.5.1. Сварку стыков труб рекомендуется начинать сразу после прихватки. Промежуток времени между окончанием выполнения прихваток и началом сварки стыков труб из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно-ферритного классов должен быть не более 4 ч. Непосредственно перед сваркой необходимо проверить состояние поверхности стыка и в случае необходимости зачистить его в соответствии с указаниями п.6.2.4.

6.5.2. Стыки труб (деталей) из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно-ферритного классов следует сваривать без перерыва.

При вынужденных перерывах в работе (авария, отключение тока) необходимо обеспечить медленное и равномерное охлаждение стыка любыми доступными средствами (например, обкладкой листовым асбестом), а при возобновлении сварки следует подогреть стык (если это требуется) до температуры, указанной в табл.6.3. Эту температуру нужно поддерживать до окончания сварки.

Не допускается никаких силовых воздействий на стык до завершения его сварки и проведения термообработки, если таковая необходима.

Примечание. Сварное соединение трубопроводов из теплоустойчивых сталей, выполненное с перерывом, должно быть обязательно проконтролировано УЗД по всему периметру шва.

6.5.3. Во всех случаях многослойной сварки разбивать шов на участки необходимо с таким расчетом, чтобы стыки участков ("замки" швов) в соседних слоях не совпадали, а были смещены один относительно другого, и каждый последующий участок перекрывал предыдущий. Размер смещения и перекрытия "а" (рис.6.8) при автоматической сварке под флюсом должен быть не менее 50 мм, при всех других способах сварки - 12-18 мм.

6.5.4. Ручную дуговую сварку следует выполнять возможно короткой дугой, особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. В процессе сварки необходимо как можно реже обрывать дугу. Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15-20 мм на только что наложенный шов. Последующее зажигание дуги производится на кромке трубы или на металле шва на расстоянии 20-25 мм от кратера.

6.5.5. При ручной дуговой сварке во избежание зашлаковки металла шва около кромок труб следует наплавлять возможно более плоский валик.

6.5.6. В процессе сварки должны быть обеспечены полный провар корня шва и заделка кратера. По окончании наплавки каждого валика необходимо полностью удалить шлак после его охлаждения (потемнения). При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.п.) дефектное место следует удалить механическим способом до "здорового" металла и при необходимости заварить вновь.

6.5.7. Для придания сварному соединению надлежащего внешнего вида верхние слои шва следует выполнять по специальной технологии, изложенной в приложении 12.

Независимо от технологии наложения облицовочного слоя, выполненного ручной дуговой сваркой, он должен отвечать следующим требованиям:

выпуклость (усиление) шва следует выдерживать в пределах, указанных в приложении 12; для труб с толщиной стенки более 20 мм максимальный размер выпуклости может составлять 5 мм;

В стыковых швах, выполненных автоматической сваркой, при толщине стенки до 8 мм допускается выполнять шов без выпуклости (шов накладывается заподлицо с трубой).

6.5.8. Во время сварки элементов из подкаливающихся сталей (труб из сталей марок 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12X11В2МФ и литья аналогичного состава) следует заглушать концы труб или закрывать задвижки на трубопроводе.

6.5.9. При температуре окружающего воздуха ниже 0°С сваривать и прихватывать стыки трубопроводов и труб котлов необходимо с соблюдением следующих требований:

а) минимальная температура окружающего воздуха, при которой может выполняться прихватка и сварка элементов котлов и трубопроводов в зависимости от марки стали, приведена в табл.6.4;

б) стыки труб, которые при положительной температуре полагается сваривать с подогревом и термообрабатывать (см. табл.6.3 и 17.1), при отрицательной температуре должны быть подвергнуты термообработке непосредственно после сварки; перерыв между сваркой и термообработкой допускается при условии поддержания в это время в стыке температуры сопутствующего подогрева;

Требования к температуре окружающего воздуха при сварке и прихватке элементов котлов и трубопроводов

Примечание. При сварке деталей из сталей разных марок требования по допустимой температуре окружающего воздуха принимаются по стали, для которой допустимой температурой окружающего воздуха является более высокая температура.

г) металл в зоне сварного соединения перед прихваткой и сваркой должен быть просушен и прогрет с доведением его температуры до положительной. В случае сварки на трассе трубопроводов из углеродистых и низколегированных конструкционных сталей стык может не прогреваться, если не требуется подогрева стыка согласно табл.6.3;

д) подогрев стыков при прихватке и сварке производится в тех же случаях, что и при положительной температуре окружающего воздуха, но температура подогрева должна быть на 50°С выше указанной в табл.6.3;

е) во время всех термических операций (прихватки, сварки, термообработки и т.д.) стыки труб должны быть защищены от воздействия осадков, ветра, сквозняков до полного их остывания.

Примечание. При сварке в местных укрытиях типа будок, кабин, палаток температурой окружающего воздуха считается температура внутри укрытия на расстоянии 0,5-0,8 м от стыка по горизонтали.

6.5.10. При сварке трубопроводов и других массивных металлоконструкций из ферромагнитных сталей довольно частым явлением бывает так называемое "магнитное дутье", которое значительно затрудняет ведение процесса сварки и приводит к образованию дефектов в сварном шве. Сущность этого явления состоит в том, что магнитное поле, созданное посторонними источниками тока, которые обычно присутствуют вблизи места сварки, взаимодействует с магнитным полем самой сварочной дуги и нарушает ее стабильное горение. Действие постороннего магнитного поля может быть настолько сильным, что отклонение сварочной дуги не позволяет сварщику наложить сварной шов.

Для устранения или уменьшения магнитного дутья могут быть применены следующие мероприятия: выполнять сварку, когда это возможно, на переменном токе; крепить обратный провод возможно ближе к месту сварки; надежно заземлять свариваемое изделие; ограждать место сварки металлическими экранами для защиты от посторонних магнитных полей.

Если эти меры не приводят к устранению магнитного дутья, то следует использовать более радикальные способы борьбы с этим явлением, один из которых сводится к следующему.

На трубу, подлежащую сварке, или на обе трубы, подготовленные к стыковке либо уже состыкованные, наматывают провод (индуктор) (6-8 витков), подключают к источнику постоянного тока (сварочному преобразователю, выпрямителю) и пропускают через индуктор ток 200-300 А в течение 2-3 мин. Если после этого магнитное поле вокруг труб исчезнет, что проверяется стальной проволокой диаметром 1-1,6 мм и длиной примерно 0,5 м, то проволока не должна притягиваться к трубе. Если проволока притягивается, то надо пропустить через индуктор ток в обратном направлении, т.е. присоединить токоподводящие провода к противоположным выводам индуктора.

6.5.11. Сваренный и зачищенный стык труб с толщиной стенки 6 мм и более сварщик должен заклеймить присвоенным ему клеймом. Клеймо ставят на самом сварном шве вблизи верхнего "замка" (на площадке размером около 20x20 мм, зачищенной абразивным камнем или напильником) или на трубе на расстоянии 30-40 мм от шва.

Если стык сваривают несколько сварщиков, каждый ставит свое клеймо в верхнем конце того участка, который он выполнял. Если стык сваривают по технологии, при которой каждый сварщик должен накладывать швы (слои) в разных местах или по всему периметру стыка (например, при сварке поворотных стыков труб большого диаметра), клеймо ставят все сварщики, выполнявшие этот стык, в одном месте, желательно на его верхнем участке.

При зачистке стыка для ультразвукового контроля место расположения клейма не зачищается; если клеймо было сошлифовано, то его необходимо восстановить.

Для стыков труб из углеродистых сталей диаметром 200 мм и более с рабочим давлением до 2,2 МПа (22 ) клеймо может наплавляться сваркой. Клеймение стыков трубопроводов диаметром более 100 мм из перлитных сталей можно производить также с помощью металлической пластины размером 40x30x2 мм, на которой выбивается клеймо сварщика (сварщиков); пластина прихватывается около верхнего "замка" шва вертикального стыка или в любом месте по периметру горизонтального стыка непосредственно к сварному шву или к трубе на расстоянии не более 200 мм от шва. Пластина должна быть изготовлена из малоуглеродистой стали (марок 10, 20, Ст2, Ст3).

7. Ручная дуговая сварка труб из углеродистых и низколегированных сталей

7.1. Сварка трубопроводов пара и горячей воды, на которые распространяются правила Госгортехнадзора России

7.1.1. Конструкция сварного соединения должна отвечать требованиям п.6.2.1. Могут быть применены конструкции сварного соединения в соответствии с рис.7.1. Такие конструкции получаются, если в соединении Тр-6 стачивается нижний пояс на одной (рис.7.1, а) или на обеих трубах (рис.7.1, б).

Толщина подкладного кольца при сварке

ОТРАСЛЕВЫЕ СТАНДАРТЫ

ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ ИЗ УГЛЕРОДИСТЫХ

И КРЕМНЕМАРГАНЦОВИСТЫХ СТАЛЕЙ

ДЛЯ ТРУБОПРОВОДОВ ПАРА И ГОРЯЧЕЙ ВОДЫ

С ДАВЛЕНИЕМ p у ≥ 4,0 МПа ( P У ≥ 40 кгс/см 2 )

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

ТИПЫ, КОНСТРУКЦИЯ, РАЗМЕРЫ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ОСТ 108.520.02-82

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 04.06.82 № ВВ-002/4628

ИСПОЛНИТЕЛИ: НПО ЦКТИ и БЗЭМ

СОГЛАСОВАН с Главным управлением по проектированию и научно-исследовательским работам Министерства энергетики и электрификации СССР

ОТРАСЛЕВОЙ СТАНДАРТ

КОЛЬЦА ПОДКЛАДНЫЕ

ДЛЯ ТРУБОПРОВОДОВ ТЭС

КОНСТРУКЦИЯ И РАЗМЕРЫ

Взамен

ОСТ 24.520.04; ОСТ 24.520.12

ОСТ 24.520.16; НО 1079-66

Указанием Министерства энергетического машиностроения от 04.06.82 № ВВ-002/4628 срок действия установлен

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт распространяется на кольца подкладные для сварных тройниковых соединений трубопроводов пара и горячей воды тепловых электростанций.

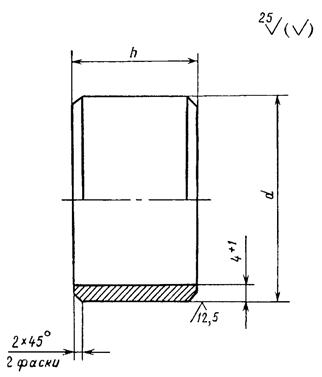

2. Размеры колец должны соответствовать указанным на чертеже и в таблице.

3. Материал - сталь марки 20 по ГОСТ 1050 или другая углеродистая сталь спокойной или полуспокойной выплавки с содержанием углерода не более 0,24 %.

Допускается изготавливать кольца из труб сталей марок 12Х1МФ и 15Х1М1Ф для сварки деталей из хромомолибденованадиевых сталей и из труб стали марки 15ГС (16ГС) для сварки деталей из углеродистых и кремнемарганцовистых сталей.

4. При изготовлении колец из труб, внутренний диаметр которых равен диаметру кольца, обработка по внутреннему диаметру не требуется.

5. Разрешается изготавливать кольца из полосы с последующей заваркой зазора и зачисткой шва заподлицо.

6. Для исполнения 08 толщину стенки кольца допускается выполнять размером 3 +1 вместо 4 +1 .

7. Пример условного обозначения кольца подкладного d = 100 мм исполнения 11:

КОЛЬЦО 100 11 ОСТ 108.520.02.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 04.06.82 № ВВ-002/4628

2. ИСПОЛНИТЕЛИ

П.М. Христюк, канд. техн. наук; Д.Д. Дорофеев, канд. техн. наук (руководитель темы); Г.Н. Смирнов (руководитель темы); Л.Н. Жылюк; В.Н. Шанский; Н.В. Москаленко; Д.Ф. Фомина; Г.А. Мисирьянц; В.Ф. Логвиненко; Ф.А. Гловач; А.З. Гармаш; Н.Г. Мазин; А.С. Шестернин

4. ВЗАМЕН ОСТ 24.520.04, ОСТ 24.520.12, ОСТ 24.520.16

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта, перечисления, приложения

6. ПЕРЕИЗДАНИЕ (1992 г.) с Изменениями № 1, 2, 3.

Срок действия продлен до 1996 г. Изменением № 3, утвержденным письмом Минтяжмаша СССР от 27.12.90 № ВА-002-1-12060

Подкладное кольцо при сварке труб

При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке - не более 3 мм.

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение - не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

Конструкция стыков трубных элементов по РД 153-34.1-003-01

Подготовленные кромки свариваемых деталей

Наружный диаметр, мм

Разделка без скоса кромок и без подкладного кольца

V-образная разделка без подкладного кольца

V-образная разделка с подкладным кольцом

Двухскосная разделка без подкладного кольца

Зазор a без скобок - при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках - с присадочной

Углы скоса кромок α в скобках - предельно допустимые

Чашеобразная разделка без подкладного кольца

РД - ручная дуговая сварка РАД - ручная аргонодуговая сварка ААД - автоматическая аргонодуговая Г - ручная газовая ацетиленокислородная МП - полуавтоматическая в углекислом газе АФ - автоматическая дуговая сварка под флюсом

КСС - комбинированная: корень шва выполняется РАД, а остальные слои - РД или МП

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.1-003-01

Каталог статей

Сборка стыков труб

| При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смещение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод. Подготовленные кромки и прилегающие к ним участки должны быть зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны. При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам. Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая её в трёх-четырёх местах по окружности стыка. В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм. а в сваренном, стыке - не более 3 мм. При сборке труб и других элементов, имеющих продольные и спиральные швы, последние должны быть смещены один относительно другого. Смещение - не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм. |

Последовательность сборки стыка с подкладным кольцом

- устанавливают кольцо в одну из груб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ниточным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанавливают зазор 4-5 мм между ниточным швом и стыкуемой трубой:

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3.0 мм. Размеры подкладного кольца: ширина 20-25 мм. толщина 3-4 мм. Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПa или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450 °С и выше необходимо убедиться в наличии заводского номера плавки, номера грубы.

Конструкции стыков трубных элементов по РД 153-34.1-003-01

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.1-003-01

Прихватки располагают равномерно по периметру стыка

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

трубы, сварка труб, сварка

Режимы и порядок сварки труб

Сварка стыков труб из перлитных сталей в зависимости от толщины стенки труб и диаметров выполняется аргонодуговым, электродуговым и комбинированным способами. Применяемые марки электродов и сварочной проволоки указаны в табл. 6 и 7. Для аргонодуговой сварки в качестве присадочного материала используют сварочную проволоку диаметром 1,6—2,0 мм, для дуговой — электроды диаметром 2,5; 3,0; 4,0 и 5,0 мм, причем последние применяются для сварки поворотных стыков, а также участков неповоротных стыков в нижнем и полувертикальном положениях.

Ориентировочные режимы аргонодуговой и электродуговой сварки неповоротных труб приведены в табл. 14 и 15.

Сварку стыков труб диаметром 219 мм и более должны выполнять одновременно два сварщика. Порядок сварки показан на рис. 18. Швы выполняют на диаметрально противоположных участках стыка, что способствует уменьшению в нем напряжений и деформаций. Кроме того, при этом более равномерно распределяется теплота. Производить в таких случаях сопутствующий подогрев, как правило, не нужно.

Стыки труб из перлитных сталей в зависимости от диаметра, условий работы и характера среды сваривают с остающимися подкладными кольцами или без них.

В зависимости от способа сварки, диаметра и толщины стенок труб применяются разделки, представленные в табл. 12. При выборе конструкции разделки учитывается также способ сварки корня шва.

Наибольшую сложность представляет сварка стыков труб без подкладных колец. При сварке таких стыков требуются повышенная точность сборки и высокая квалификация сварщиков.

Сварка стыков трубопроводов с У-образной разделкой кромок производится по следующим вариантам: с остающимся подкладным кольцом, без кольца с подваркой изнутри трубы, а также без кольца и без подварочного шва. Лучшее проплавление корневой части стыка достигается при сварке на остающемся подкладном кольце или при подварке корня шва изнутри трубы. Получить высококачественное соединение с хорошим формированием обратного валика при сварке неповоротных стыков в У - образную разделку без кольца и без подварки, как правило, не представляется возможным даже при аргонодуговом способе. Поэтому V-образная разделка более принята для стыков труб ТЭС, к качеству которых предъявляются менее жесткие требования, чем к качеству стыков труб АЭС.

Сварочные работы на остающемся подкладном кольце производятся в такой последовательности. В одну из стыкуемых труб вставляют подкладное кольцо, тщательно очищенное от ржавчины, масла и других загрязнений. Кольцо подгоняют к трубе, прихватывают с наружной стороны в двух местах и приваривают ниточным швом.

Прихватку и приварку кольца можно выполнять покрытыми электродами или аргонодуговой сваркой. В последнем случае не требуется зачистка шва абразивным инструментом. Затем на выступающую часть подкладного кольца надвигают вторую трубу и устанавливают необходимый для обеспечения провара корня шва зазор. После проверки правильности сборки выполняют сварку стыка покрытыми электродами.

Подкладные кольца из перлитных сталей могут изготавливаться из спокойной низкоуглеродистой стали (независимо от марки свариваемой стали).

Сварка стыков труб с У-образной разделкой и подваркой изнутри трубы производится следующим образом. Вначале производят заполнение всего сечения разделки снаружи трубы, а затем изнутри трубы выполняют подварочный шов, предварительно зачистив корень шва.

Сварку стыков труб без подкладных колец и без подварки выполняют аргонодуговым или комбинированным способом. Комбинированный способ (рис. 19, б) применяют при толщине стенки труб более 6—8 мм. Аргонодуговую сварку корневых слоев производят с присадочной проволокой.

Ступенчатую разделку применяют для наиболее ответственных трубопроводов АЭС, например питательных трубопроводов и паропроводов. Ее выполняют комбинированным способом: корневые швы (один— три прохода) — аргонодуговой сваркой, заполнение — покрытыми электродами. Аргонодуговую сварку корневого шва производят только с присадочной проволокой.

Сварка стыков тонкостенных труб диаметром менее 100 мм

Стыки труб поверхностей нагрева котлов и тонкостенных трубопроводов (дренажные линии, маслопроводы, байпасы и др.) сваривают комбинированным способом при толщине стенки более 4 мм либо аргонодуговым при меньшей толщине. Не рекомендуется аргонодуговая сварка всего сечения труб с толщиной свыше 4 мм из-за низкой производительности и нестабильного качества металла шва.

Основным дефектом при сварке труб малых диаметров из перлитных сталей является повышенная пористость. Чтобы уменьшить образование пор (через) при электродуговой следует исключить обрывы дуги в процессе плавления одного электрода. Техника сварки труб без обрывов дуги несколько сложнее, однако при достаточной тренировке сварщики ее осваивают. Важно также не допускать перегрева свариваемых стыков труб, что может вызвать образование пор. Необходимо тщательно заделывать кратеры, являющиеся наиболее вероятным участком образования дефектов.

Текущая страница: Режимы и порядок сварки труб

Большая Энциклопедия Нефти и Газа

Подкладные кольца поставляются комплектно с клапанами. [1]

Подкладные кольца должны быть такого диаметра, чтобы они плотно прилегали ко всей окружности трубы. [2]

Подкладные кольца обычно изготовляются из металлов, жесткой однородной резины, кожи, фенольной пластмассы и тканево-резиновых материалов. Каждый из этих материалов имеет свои достоинства и ограничения. Нажимное кольцо противостоит полному осевому усилию уплотнения и, следовательно, является более ответственной деталью, чем упорное. [3]

Подкладные кольца облегчают сборку труб под сварку, но обусловливают снижение надежности работы трубопроводов в эксплуатации, так как выточка внутри трубы под кольцо ( в целях уменьшения сопротивления движению рабочей жидкости) создает подрез трубы в зоне сварного соединения и концентрацию напряжений. [4]

Подкладные кольца изготовляются из полосовой стали толщиной 3 - 4 мм в виде узких разрезных колец шириной 35 - 40 мм. При сборке газопровода такое кольцо закрепляют сварочными прихватками на одном конце трубы и надвигают на вторую его половину конец второй трубы. [6]

Подкладные кольца изготавливают из стали марки 20 для стыков, работающих при температуре до 500 С, и из стали 12Х1МФ - при температуре выше 500 С. Кольца, изготавливаются шириной 20 и толщиной 4 мм цельноточенными или из соответствующей полосы. При наличии на кольце поперечного стыка он должен быть заварен и зачищен заподлицо. [8]

Подкладные кольца изготовляются из полосовой стали толщиной 3 - 4 мм в / виде узких разрезных колец шириной 35 - 40 мм. При сборке газопровода такое кольцо закрепляют сварочными прихватками на одном конце трубы и надвигают на вторую его половину конец второй трубы. [10]

Подкладные кольца и замковые соединения для сталей, например ЗОХГСНА, не применяют, так как они снижают надежность изделия в эксплуатации. Вместо подкладных колец первые слои целесообразно выполнять аргонодуговой сваркой. [12]

Подкладные кольца изготовляют, как правило, из того же материала, что и свариваемые трубы. Допускается изготовление их из стали 12Х18Н10Т для трубопроводов из аустенитных сталей ( 12Х18Н10Т, 10Х17Н13М2Т, 20Х23Н18Т, 08Х22Н6Т), из стали 10 - для трубопроводов из углеродистых, низко - и сред-нелегированных сталей при сварке их перлитными электродами. [13]

Подкладные кольца устраняют только монтажные перекосы на вертикальных валах, но не страхуют от динамических перекосов. [14]

Подкладные кольца изготовляются из стальных полос толщиной 3 - 4 и шириной 40 - 50 мм. Материал подкладного кольца выбирается обычно той же марки, что и свариваемая труба. При установке подкладного кольца в трубе необходимо плотное его прилегание к внутренней поверхности трубы. Если зазор между трубой и кольцом превышает 1 мм, расплавленный металл будет протекать внутрь стыка и нормальный процесс сварки нарушится. Трубы на остающихся подкладных кольцах собирают с зазором 1 - 1 5 мм. [15]

6.2.9. При сборке стыков трубопроводов с подкладным кольцом его прихватку и приварку должен выполнять сварщик, который в дальнейшем будет сваривать этот стык, или сварщик, имеющий удостоверение на право сварки подобных стыков. В собранном стыке не должно быть перекоса подкладного кольца.

устанавливают подкладное кольцо в одну из труб с зазором между кольцом и внутренней поверхностью трубы не более 1 мм;

производят прихватку кольца с наружной стороны трубы в двух местах и затем приварку его к трубе ниточным швом катетом не более 4 мм (рис. 6.6 "а") . Прихватку и приварку кольца к трубе из низколегированной стали следует выполнять с предварительным подогревом конца трубы и подкладного кольца в соответствии с требованиями подраздела 6.4;

приваривают подкладное кольцо ко второй трубе (рис. 6.6 "б"), предварительно подогрев стык согласно требованиям подраздела 6.4.

При приварке кольца к первой трубе ручной аргонодуговой сваркой следует руководствоваться указаниями, приведенными в подразделе 8.3.

Примечание. Трубы с приваренным подкладным кольцом в процессе сборки не должны подвергаться ударам по кромкам и кольцу.

6.2.10. Подкладные кольца для стыков труб из углеродистых и низколегированных сталей должны изготавливаться из стали 20 или другой малоуглеродистой стали спокойной или полуспокойной выплавки с содержанием углерода не более 0,24%; для стыков труб из низколегированных теплоустойчивых сталей можно применять подкладные кольца из сталей 12МХ, 15ХМ и 12Х1МФ. Размеры подкладного кольца: ширина 20 - 25 мм, толщина 3 - 4 мм. Если кольцо изготавливается из полосовой стали, его стыковой шов должен быть зачищен заподлицо с внутренней и наружной сторон.

6.2.11. Сборку замыкающего стыка при холодном натяге (независимо от способа сварки стыка) следует производить после окончания сварки, термообработки и контроля качества остальных стыков по всей длине участка трубопровода, на котором необходимо выполнить холодный натяг. В процессе сварки и термообработки замыкающего стыка необходимо укрепить трубопровод в таком положении, чтобы стык не испытывал усилий от холодного натяга.

Рекомендуется следующий порядок технологических операций сборки, сварки и термообработки стыка с холодным натягом (рис. 6.7):

при сборке стыка установить временную вставку 3 в виде кольца из трубы; длина вставки должна быть равна размеру холодного натяга lхн;

после сварки и термообработки всех других стыков на этой нитке трубопровод освободить от связей на неподвижной опоре 2;

из стыка удалить временную вставку, с помощью троса левый участок трубопровода подтянуть на длину lхн и закрепить в таком положении с помощью троса;

6.2.12. За качество сборки стыков отвечает производитель сборочных работ (мастер, бригадир, звеньевой).

Качество сборки стыков трубопроводов давлением выше 2,2 МПа (22 кгс/кв. см), а также трубопроводов диаметром более 600 мм независимо от рабочего давления должен проверять мастер (бригадир, звеньевой) или контролер.

При контроле качества сборки стыков паропроводов с рабочей температурой 450 град. C и выше необходимо проверить наличие заводских номеров (номер плавки и номер трубы) в маркировке труб.

Примечание. На заводах порядок приемки собранных стыков устанавливают в соответствии с технологическим процессом и указывают в карте операционного контроля.

6.3. Выполнение прихваток

6.3.1. Собранные стыки труб и других элементов необходимо прихватывать в нескольких местах. Прихватки на месте пересечения швов не допускаются.

6.3.2. Прихваточные швы рекомендуется выполнять тем же способом сварки, что и корневой. Если корневой слой шва накладывается автоматическим или механизированным способом, прихватки следует выполнять ручным дуговым или ручным аргонодуговым способом. При прихватке должен применяться тот же присадочный материал, который будет использоваться (или может быть использован) для сварки корневого слоя. Прихватку должен производить сварщик, допущенный к сварке стыков труб соответствующей марки стали, по возможности тот, который будет сваривать данный стык.

6.3.3. Прихватки необходимо выполнять с полным проваром и по возможности переваривать при наложении основного шва.

6.3.4. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, следует удалять механическим способом.

6.3.5. Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Читайте также: