Требования предъявляемые к остыванию сварного соединения после сварки нагретым инструментом встык

Обновлено: 27.04.2024

Инструкция разработана авторами настоящей монографии, принимая во внимание следующие документы:

- - Инструкция 2. «Визуально-измерительный контроль качества соединений полиэтиленовых труб, полученных сваркой нагретым инструментом встык»;

- - расчетно-аналитические и экспериментальные данные составителей.

Инструкция обсуждалась и одобрена Ассоциацией сварщиков полимерных материалов России для применения в качестве рабочей, при выполнении сварки труб и фитингов из ПНД нагретым инструментом встык при строительстве трубопроводов.

Разработка настоящей Инструкции была осуществлена в целях помощи в формирования образовательных программ в области сварки полиэтиленовых труб встык нагретым инструментом и их испытаний. Инструкция может быть использована при составлении спецификаций технических требований и проектов производства работ по строительству полиэтиленовых трубопроводов. Инструкция может применяться при составлении технологических карт и регламентов производства сварных и укрупненных фитингов (узлов трубопроводов).

Путем обозначения определенных границ применимости в Инструкции 3 учитываются актуальные тенденции развития марочного ассортимента экструзионных марок ПЭ, международные (ИСО), авторитетные национальные (германские DVS) принципы регламентирования технологии сварки и российская практика испытаний соединений полученных сваркой контактной нагретым инструментом встык.

7.1 Область применения

Данная Инструкция относится к системе контроля технологического процесса сварки встык нагретым инструментом труб из композиций полиэтилена и является неотъемлемым компонентом системы контроля. Инструкция применяется совместно с визуально-измерительным контролем сварных соединений и другими механическими испытаниями.

Инструкция устанавливает общие принципы оценки качества сварки соединений пластмассовых труб методом испытания на растяжение (ИР).

Указания по испытаниям сварных соединений необходимы переработчику полуфабрикатов и заготовок из полиэтилена и потребителю изделий. Процедуры сварки должны соответствовать международным, национальным правилам или отраслевым

Инструкция рекомендована к применению при сооружении трубопроводов, предназначенных для транспорта газов, жидкостей и твердых материалов из ПЭ с минимальной длительной прочностью MRS 6,3 МПа, (ПЭ 63), MRS 8 МПа (ПЭ 80) и MRS 10 МПа (ПЭ 100). При организации ИР сварных соединений согласно настоящей Инструкции следует принимать во внимание следующие

регламентируемые границы применимости.

7.1.1 Технология сварки

Сварка труб должна выполняться согласно Инструкции 1 и другой документации, утвержденной в установленном порядке.

7.1.2 Свойства полиэтилена низкого давления

Настоящая инструкция распространяется на ИР сварных соединений труб из ПЭ, характеризующегося нижеследующими показателями.

Показатель текучести расплава в группе ПТР 190/5 от 0,3 до

1.2 г/10 мин (при плотности не менее 940 кг/м 3 ) является приемлемым для первой группы ПНД (ПЭ 63).

1.2 г/10 мин (при плотности не менее 930 кг/м 3 ) является приемлемым для второй группы ПНД (ПЭ 80).

Показатель текучести расплава в группе ПТР 190/5 от 0,2 до 0,7 г/10 мин (при плотности не менее 945 кг/м 3 ) является приемлемым для третьей группы ПНД (ПЭ 100, кроме слабостекающих марок и PE-RC).

ИР соединений заготовок из материалов разных групп не следует проводить, руководствуясь только настоящей инструкцией.

7.1.3 Присоединительные размеры

Настоящая инструкция распространяется на испытания сварных соединений труб и фитингов с номинальным наружным диаметром dn от 63 до 630 мм и номинальной толщиной стенки еп от

3,6 до 70 мм (если размеры не ограничиваются дополнительно).

Если размеры свариваемых заготовок и испытуемых образцов выходят за рамки настоящего стандарта, то требования к сварным соединениям следует определять путем специальных исследований.

При сварке за пределами указанных областей применения следует пользоваться специальными инструкциями (указаниями) производителей труб и/или разработчиков специальной технологии.

7.1.4 Результаты испытаний

Результаты испытаний зависят от условий изготовления испытуемых образцов и от условий испытания. Поэтому результаты испытаний переносятся на свойства изделия и используются в расчетах конструкции только в том случае, когда возникающие на практике нагрузки соответствуют условиям изготовления и испытаний образцов.

В противном случае реальные нагрузки и форма изделий должны быть приняты во внимание. Эти соображения относятся, в частности, к воздействию длительных нагрузок.

«Buried polyethylene (PE) pipes for the supply of gaseous fuels - Metric, series - Specifications» (MOD))

- 6. ГОСТ P 52134-2003. «Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия».

- 7. ГОСТ Р 53652.3-2009 (ИСО 6259-3:1997). «Трубы из термопластов. Метод определения свойств при растяжении. Часть 3. Трубы из полиолефинов» (ISO 6259-3:1997 «Thermoplastics pipes - Determination of tensile properties - Part 3: Polyolefin pipes» (MOD)).

- 8. Инструкция 1. «Сварка термопластов. Сварка труб и фитингов трубопроводов из пнд нагретым инструментом встык».

- 9. Инструкция 2. «Визуально-измерительный контроль качества соединений полиэтиленовых труб, полученных сваркой нагретым инструментом встык».

- 7.3 Испытания на растяжение в системе контроля

Для контроля сварных соединений применяются визуальноизмерительный контроль и различные методики механических испытаний. При выборе методик принимают во внимание установленные требования, желаемые результаты и имеющиеся возможности.

В дополнение к кратковременным испытаниям на растяжение на практике применяют испытание на изгиб (например, DVS 2203-5), а в исследовательских целях проводят длительные испытания на растяжение (например, DVS 2203-4).

Испытание на одноосное растяжение (ИР) может использоваться для оценки качества сварного соединения соединений из термопластичных материалов в сочетании с испытаниями основного материала. Образцы сварных соединений должны испытываться при той же скорости растяжения, что и образцы основного материала.

Коэффициент кратковременной прочности сварного шва дает информацию о способности сварного соединения к пластической деформации и, таким образом, о качестве сварки, но не является браковочным.

Результаты кратковременных испытаний на растяжение не распространяются на долговременные свойства сварной конструкции.

- 7.4 Основные требования

- 7.4.1 Заготовки

7.4.2 Отбор и количество контрольных образцов, вид и

Испытываются образцы со сварным соединением и эталонные образцы из того же изделия без сварного соединения. Испытания проводят не ранее, чем через 24 ч после проведения сварки. Каждый контрольный образец следует маркировать таким образом, чтобы при испытаниях можно было определить его первоначальное положение в изделии.

Исследуемые образцы не должны подвергаться ни тепловому, ни механическому воздействию.

Следует отобрать не менее шести образцов сварных соединений и шесть эталонных образцов из исходного изделия. По возможности образцы должны быть отобраны соответственно размерам свариваемых изделий.

В практике испытаний сварных соединений используются несколько вариантов (процедур) испытаний на растяжения. Выбор процедуры производится заказчиком трубопровода и исполнителем работ, согласуется с поставщиком труб, фитингов, сварочного оборудования, после чего письменно фиксируется в спецификации (проекте производства работ).

Ниже приводятся 3 варианта организации испытаний.

7.4.2.1 Вариант 1

В случае, если образцы формы 1 (рис. 7.1) разрушаются или растягиваются в зоне крепления, необходимо использовать образцы формы 2 (рис. 7.2) или формы 3 (рис. 7.3). Размеры для образцов приведены в табл. 9, 10.

Рис. 7.1. Контрольный образец, форма 1

Рис. 7.2. Контрольный образец, форма 2

Рис. 7.3. Контрольный образец, форма 3

Таблица 9. Размеры контрольных образцов формы 1 и формы 2 для труб____

Сварка встык нагретым инструментом

Нагрев свариваемых поверхностей производится металлическим нагретым инструментом. Из-за прямого контакта с нагретым инструментом теплоперенос гораздо более интенсивный, чем в случае сварки горячим воздухом; распределение тепла в массе свариваемого материала в этом случае также более благоприятно, никакие зоны материала не получают большего термического стресса, чем необходимо для сварки. Получаемые в результате сварные швы не имеют зон термически поврежденного материала. Прочность соединения труб при таком способе сварки не ниже, чем прочность исходной трубы.

1. Принципиальные положения

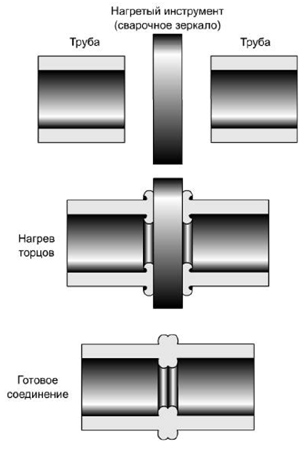

Сварка встык заключается, в принципе, в нагреве торцов свариваемых труб до расплавления материала и в последующем сжатии нагретых торцов для остывания.

Однако, реализация этой простой идеи требует аккуратного выполнения целого ряда условий для получения качественного сварного соединения.

Современные автоматизированные аппараты для стыковой сварки существенно снижают влияние человеческого фактора на качество стыкового сварного соединения, но полностью его не устраняют.

2. Состав оборудования

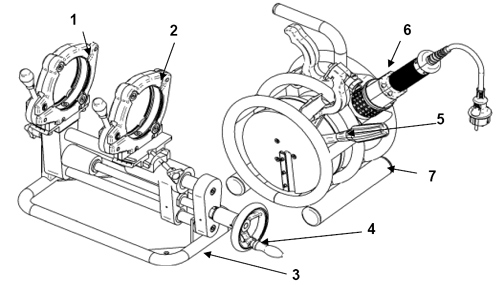

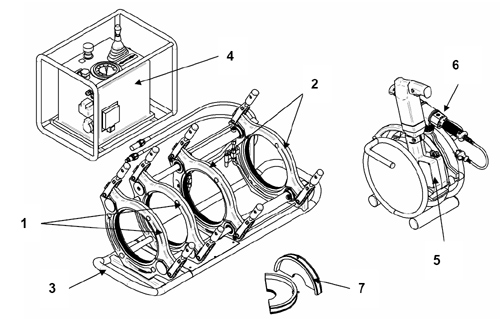

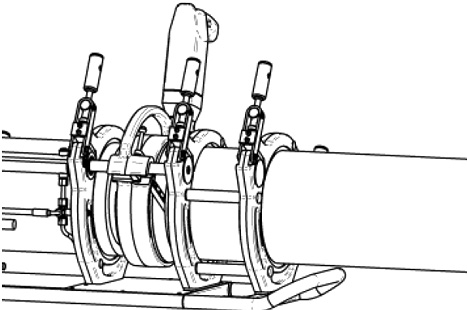

Минимальный состав оборудования показан на рис. 2 и 3 и зависит от типа привода аппарата.

Рисунок №2 «Состав оборудования с механическим приводом для стыковой сварки»

Рисунок №3 «Состав оборудования с гидравлическим приводом для стыковой сварки»

- центратор с одним или двумя неподвижными зажимами для трубы (1) и одним или двумя подвижными зажимами (2).

- Центратор располагается на раме (3).

- Подвижные хомуты приводятся в движение с помощью давления масла в гидросистеме, производимого гидравлическим агрегатом, или с помощью ручки механического привода (4).

- Для очистки и выравнивания торцов свариваемых труб перед нагревом служит торцеватель (5), который может быть электрическим или механическим.

- Для нагрева свариваемых торцов предназначено сварочное зеркало (6).

- Торцеватель и зеркало могут быть закреплены на раме центратора, а могут храниться на подставке (7).

- Для фиксации труб различных диаметров служат сменные вкладыши (7) для подвижного и неподвижного зажимов центратора

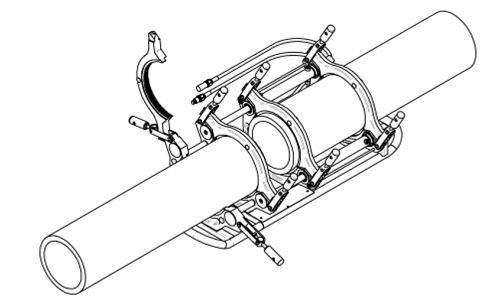

Свариваемые части трубопровода должны быть зафиксированы в центраторе (см. рис. 4) сварочного аппарата. Как правило, центратор жестко крепит одну трубу и обеспечивает осевое перемещение второй трубы. Для устранения трения подвижной трубы о землю целесообразно пользоваться, например, роликовыми упорами.

Кроме коаксиальной фиксации труб, фиксатор обеспечивает перемещение подвижной трубы в направлении неподвижной трубы с контролируемым усилием. Наиболее распространенные способы создания усилия – механический (вращение ручки привода) и гидравлический.

Рисунок №4 «Фиксация труб в центраторе»

Для предотвращения прилипания трубы к нагретому инструменту и для облегчения удаления нагретого инструмента из зоны сварки после нагрева, поверхность инструмента, как правило, покрыта тефлоном. Тефлоновые покрытия также облегчают очистку инструмента.

После фиксации труб их торцы выравниваются и торцевателем (см. рис. 5), который представляет собой дисковый рубанок. Свариваемые поверхности необходимо прижать к рабочим поверхностям торцевателя и обработать до достижения ровной плоской поверхности. Для максимального приближения формы готовой поверхности к идеальной плоскости глубина торцевания за один проход ножа торцевателя не должна превышать 0,2 мм. Торцеватель обеспечивает последующее плотное прилегание свариваемых торцов труб к поверхности нагретого инструмента, а также удаляет возможные загрязнения и оксидный слой.

Момент окончания торцевания легко определить визуально по появлению сплошной кольцевой стружки с обеих сторон торцевателя.

Не останавливая торцеватель, ослабьте усилие прижима и отведите подвижную трубу от торцевателя. Это позволит плавно и без задиров закончить торцевание.

Рисунок №5 «Установка торцевателя между свариваемыми торцами труб»

После торцевания необходимо чистым инструментом удалить стружку из зоны сварки, особенно – изнутри трубы. Не касайтесь свариваемой поверхности руками!

После удаления стружки сведите трубы и проверьте плотность прилегания свариваемых поверхностей. Остаточный зазор не должен превышать значения, указанного в табл. 1. Кроме того, несовпадение стенок свариваемых труб должно быть не более 10% толщины трубы. Некоторые конструкции центраторов позволяют в случае необходимости уменьшить несовпадение специальными регулировками соосности. Отторцованные трубы должны выступать из фиксирующих зажимов центратора на расстояние не менее толщины стенки этих труб (см. п.5).

Таблица №1 «Максимально допустимая величина зазора между торцами труб»

При небольшом увеличении видно, что гладкая на вид поверхность сварочного зеркала на самом деле имеет неровности. Поверхность торца трубы, обработанная торцевателем, тоже всё-таки отличается от идеальной плоскости. Поэтому для достижения равномерного контролируемого нагрева свариваемых торцов необходимо в первый момент эти торцы прижать к нагретому сварочному зеркалу с существенным усилием. Через короткое время материал свариваемых поверхностей оплавляется и плотно прижимается к поверхности сварочного зеркала, увеличивая площадь теплопереноса до 100% площади торца трубы.

- Создаваемое давление должно быть как можно больше, чтобы 100%-ный тепловой контакт между торцом трубы и сварочным зеркалом был достигнут как можно быстрее;

- Создаваемое давление должно быть не очень большим, чтобы выдавливаемый материал был вполне расплавленным и текучим.

В результате нагрева под давлением по внешнему и внутреннему периметру торца трубы выступает валик пластифицированного материала, который называется гратом (см. рис. 1). Отрицательной особенностью грата является некоторое уменьшение условного прохода трубы после завершения сварки; поэтому, в частности, детали безнапорной канализации не рекомендуется соединять с помощью сварки.

Однако, грат увеличивает толщину стенки трубы в месте сварного шва. Если учесть, что любой полимер при нагреве до пластического состояния в большей или меньшей степени подвергается термическому шоку, то увеличение толщины стенки в зоне сварного шва – это единственный способ достичь здесь прочности не ниже прочности исходной трубы. Поэтому нагрев с приложением усилия продолжают и после того, как достигнут 100% тепловой контакт между сварочным зеркалом и торцом трубы – пока грат не достигнет рекомендуемой величины. Очевидная закономерность: необходимая высота грата тем больше, чем больше толщина стенки свариваемых труб (или толщина свариваемых листов). Оптимальная высота грата к моменту окончания предварительного нагрева определена для каждой толщины свариваемых изделий и для различных термопластов, она указывается в сварочных таблицах (см. табл. 2).

Замечание: Занижение давления прижима при создании грата ведет лишь к отсрочке момента 100%-ного контакта между торцом трубы и поверхностью зеркала. Дополнительное время, которое в этом случае требуется на создание грата, нельзя считать потерянным, т.к. большая его часть – это уже, фактически, начало основного нагрева (см. п.5).

- это давление должно быть ничтожно мало, чтобы не вызывать дальнейшего увеличения грата, однако

- это давление должно быть достаточным, чтобы гарантировать контакт торцов трубы со сварочным зеркалом.

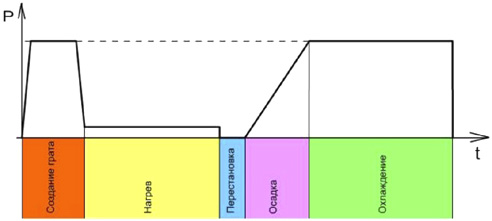

Рисунок №6 «Изменение давления прижима в ходе сварочного процесса»

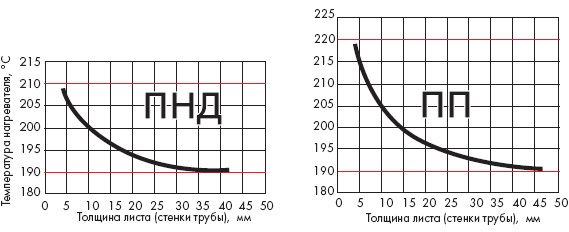

Отличительной особенностью стыковой сварки является медленный глубокий нагрев поверхностей сварочным зеркалом, нагретым до сравнительно невысокой температуры (около 200-210°С).

Теоретически, для сварки более толстостенных изделий рекомендуется применять более низкую температуру зеркала в течение более длительного времени (см. рис. 7 и 8), чтобы прогреть толстостенное изделие (трубу) на большую глубину. С другой стороны, погрешности оборудования и окружающая среда вносят отклонения температурного режима больше, чем рекомендуемые изменения настроек температуры в зависимости от толщины стенки трубы. Поэтому на практике температура зеркала не зависит от толщины стенки трубы.

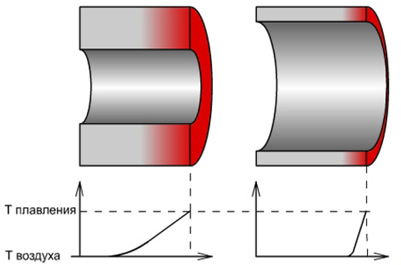

Замечание: Рекомендуемые и общепринятые режимы нагрева труб и листов (температура и время) подобраны таким образом, что обеспечивают плавный прогрев материала на глубину, приблизительно равную толщине стенки трубы или толщине листа (см. рис. 9). Это обстоятельство рекомендуется учитывать при фиксации труб и торцевании. Отторцованная труба должна выступать из зажимов центратора на длину не менее толщины стенки трубы.

Рисунок №7-8 «Температура сварочного зеркала для ПНД и ПП»

При температуре сварочного зеркала около 200°С и при температуре окружающей среды около комнатной скорость прогрева материала в глубину поддается точному расчету (для ПНД условно считается приблизительно равной 1мм за 10 сек). Эта скорость определяет рекомендуемое время нагрева в зависимости от толщины стенки трубы (см. табл. 2).

Рисунок №9 «График распределения температуры в трубах с разной толщиной стенки»

6. Перестановка

После нагрева поверхностей решающее значение имеет быстрое удаление нагретого инструмента и совмещение нагретых свариваемых поверхностей. При этом необходимо не смять, не запачкать и не повредить другим способом нагретые поверхности! Максимально допустимое время на отведение подвижной трубы, удаление сварочного зеркала и сведение торцов труб называется временем перестановки и указывается в сварочных таблицах. Превышение этого времени ведет к остыванию оплавленных торцов и, как следствие, к плохому качеству шва. Очевидно, что для более толстостенных изделий допустимое время перестановки выше (см. табл. 2).

Замечание: Во время перестановки нагретый материал, контактируя с воздухом, быстро окисляется. Кроме того, тонкий слой нагретой поверхности успевает немного остыть. Поэтому следует стремиться к уменьшению времени перестановки.

Скорость сведения труб в момент их контакта должна быть как можно ближе к нулю. Приложение значительного давления в первый момент контакта приведет к выдавливанию расплавленного материала из зоны шва и, к тому же, сильно увеличит высоту грата.

7. Осадка

От момента контакта свариваемых поверхностей, по мере остывания материала, давление прижима поверхностей необходимо медленно и плавно увеличивать до рекомендуемого давления охлаждения. При увеличении давления расплавленный материал частично выдавливается из зоны шва и течет в направлении наружного и внутреннего грата, при этом тонкий слой материала, окислившийся и остывший во время перестановки, смешивается с более глубокими слоями и не оказывает отрицательного влияния на качество шва.

Экспериментально определенное оптимальное время, в течение которого должно быть плавно достигнуто давление охлаждения, известно как время осадки и указывается в сварочных таблицах (см. табл. 2). Во время осадки и на первом этапе последующего охлаждения происходит окончательное формирование грата.

8. Охлаждение

При охлаждении окончательно формируется зона сварного соединения. Основная идея этого процесса состоит в том, чтобы толщина стенки трубы в зонах, прилегающих к сварному шву, увеличилась. Причем это увеличение должно быть тем больше, чем больше был нагрет (подвергся термической деградации) материал в данной точке. Рекомендуемые режимы нагрева и осадки подобраны таким образом, что оптимальным для охлаждения является усилие прижима, равное усилию при предварительном нагреве.

После осадки давление прижима деталей сохраняется постоянным до полного охлаждения при комнатной температуре. Время охлаждения зависит от материала и толщины стенки свариваемых труб (или толщины листов) и указывается в сварочных таблицах (см. табл. 2).

Не следует пробовать ускорить остывание (применение холодной воды или пр.) – это приведет к созданию внутренних напряжений в материале и, как результат, к снижению прочности шва.

После остывания сваренные части можно вынуть из аппарата.

Замечание: Перед раскрытием зажимов, фиксирующих трубы в фиксаторе, не забудьте сбросить усилие прижима до нуля!

Требования предъявляемые к остыванию сварного соединения после сварки нагретым инструментом встык

ГОСТ Р 55276-2012

(ИСО 21307:2011)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ И ФИТИНГИ ПЛАСТМАССОВЫЕ

Процедуры сварки нагретым инструментом встык полиэтиленовых (ПЭ) труб и фитингов, используемых для строительства газо- и водопроводных распределительных систем

Plastics pipes and fittings. Butt fusion jointing procedures for polyethylene (PE) pipes and fittings used in the construction of gas and water distribution systems

Дата введения 2014-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным автономным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГАУ "НУЦСК" при МГТУ им.Н.Э.Баумана), Национальным агентством контроля сварки (НАКС) и ООО "ТЭП" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

4 Настоящий стандарт является модифицированным и включает в себя идентичные основные нормативные положения международного стандарта ИСО 21307:2011* "Трубы и фитинги пластмассовые. Процедуры сварки нагретым инструментом встык полиэтиленовых (ПЭ) труб и фитингов, используемых для строительства газо- и водопроводных распределительных систем" [ISO 21307:2011 "Plastics pipes and fittings - Butt fusion jointing procedures for polyethylene (PE) pipes and fittings used in the construction of gas and water distribution systems", MOD]. При этом дополнительные положения, учитывающие потребности национальной экономики Российской Федерации и современный российский опыт, приведены в приложении ДА.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им стандарты, сведения о которых приведены в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Ноябрь 2019 г.

Введение

Многие композиции бимодальных полиэтиленов (ПЭ), таких как ПЭ-80 и ПЭ-100, сопровождаются специальными указаниями производителей по сварке труб из них.

Указания по сварке часто различаются для материалов одних и тех же градаций. Целью стандартизации является стимулирование использования одинаковых процедур для одинаковых материалов. Существует необходимость рассмотреть общемировую практику и создать наилучшие процедуры стыковой сварки ПЭ, обеспечивающие самое высокое качество сооружения надежных и эффективных трубопроводов.

1 Область применения

Настоящий стандарт устанавливает общие принципы, касающиеся процедур сварки, используемых в строительстве, а также подходы к оценке качества сварки соединений нагретым инструментом встык, включая сварку фитингов (ИСО 8085-2) и труб, используемых в строительстве газопроводных (ИСО 4437) и водопроводных (ИСО 4427) распределительных систем, сваренных на оборудовании, которое соответствует ИСО 12176-1. Процедуры сварки должны соответствовать ИСО/ТС 10839, национальным правилам или отраслевым руководящим документам. В частности, этот стандарт устанавливает ряд проверенных процедур сварки для труб и фитингов с толщиной стенки до 70 мм включительно. Стандарт принимает во внимание используемые материалы и компоненты, процедуры сварки, оборудование и оценки качества сварного соединения. Его можно применять в сочетании с соответствующими национальными нормами и стандартами.

Примечание - При проведении сварки нагретым инструментом встык труб и фитингов с толщиной стенки более 70 мм необходимо проконсультироваться с производителями труб, фитингов и сварочного оборудования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты. Последующие поправки или изменения действительны для датированных ссылок настоящего стандарта только после введения поправок и изменений к нему. Для недатированных ссылок применяется последнее издание ссылочного документа (включая изменения к нему).

ИСО 1167-1 Термопластичные трубы, фитинги и узлы для транспортировки жидкостей. Определение стойкости к внутреннему давлению. Часть 1. Общий метод (ISO 1167-1, Thermoplastics pipes, fittings and assemblies for the conveyance of fluids - Determination of the resistance to internal pressure - Part 1: General method)

ИСО 1167-3 Термопластичные трубы, фитинги и узлы для транспортировки жидкостей. Определение стойкости к внутреннему давлению. Часть 3. Подготовка образцов (ISO 1167-3, Thermoplastics pipes, fittings and assemblies for the conveyance of fluids - Determination of the resistance to internal pressure - Part 3: Preparation of components)

ИСО 1167-4 Термопластичные трубы, фитинги и узлы для транспортировки жидкостей. Определение стойкости к внутреннему давлению. Часть 4. Подготовка узлов (ISO 1167-4, Thermoplastics pipes, fittings and assemblies for the conveyance of fluids - Determination of the resistance to internal pressure - Part 4: Preparation of assemblies)

ИСО 4065 Трубы из термопластов. Таблица универсальных толщин стенок (ISO 4065, Thermoplastics pipes - Universal wall thickness table)

ИСO 4427 (все части) Системы пластмассовых трубопроводов. Полиэтиленовые (РЕ) трубы и фитинги для водоснабжения [ISO 4427 (all parts), Plastics piping systems - Polyethylene (PE) pipes and fittings for water supply]

ИСО 4437 Полиэтиленовые (ПЭ) трубы для подземной подачи газообразного топлива. Метрическая серия. Технические характеристики [ISO 4437, Buried polyethylene (РЕ) pipes for the supply of gaseous fuels - Metric series - Specifications]

ИСО 8085-2 Полиэтиленовые фитинги для сварки с полиэтиленовыми трубами используемых для подачи газообразного топлива. Метрическая Серия. Технические характеристики. Часть 2: Удлиненные фитинги для сварки встык, для муфтовой сварки с использованием нагретого инструмента и для использования с электросварными фитингами (ISO 8085-2, Polyethylene fittings for use with polyethylene pipes for the supply of gaseous fuels - Metric series - Specifications - Part 2: Spigot fittings for butt fusion, for socket fusion using heated tools and for use with electrofusion fittings)

ИСО/ТС 10839 Полиэтиленовые трубы и фитинги для транспортировки газообразного топлива - Свод практических правил по проектированию, применению и монтажу (ISO/TS 10839, Polyethylene pipes and fittings for the supply of gaseous fuels - Code of practice for design, handling and installation)

ИСО 12176-1 Пластмассовые трубы и фитинги - Оборудование для сварки полиэтиленовых систем - Часть 1: Сварка нагретым инструментом встык (ISO 12176-1, Plastics pipes and fittings - Equipment for fusion jointing polyethylene systems - Part 1: Butt fusion)

ИСО 13953 Полиэтиленовые (РЕ) трубы и фитинги - Определение прочности на разрыв и характера разрушения образца из сварного соединения встык (ISO 13953 Polyethylene (РЕ) pipes and fittings - Determination of the tensile strength and failure mode of test pieces from a butt-fused joint)

АСТМ Ф 2634 Стандартные методы лабораторных испытаний полиэтиленовых (ПЭ) сварных соединений встык с использованием метода ударного растяжения (ASTM F 2634, Standard test method for laboratory testing of polyethylene (PE) butt fusion joints using tensileimpact method)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 пониженное давление при охлаждении: Пониженное давление, которое используется после соединения оплавленных торцов заготовок при охлаждении в процедуре двойного низкого давления.

3.2 время охлаждения в машине под давлением: Период времени, в течение которого закрепленное в машине соединение остается под давлением.

3.3 время охлаждения в машине без давления или вне машины: Дополнительный период охлаждения, который может потребоваться после охлаждения под давлением до перемещения или монтажа. Используется для обеспечения оптимальной прочности соединения, особенно когда сварка проводится при высоких температурах окружающей среды.

3.4 давление перемещения: Давление в системе привода сварочной машины, необходимое для перемещения подвижного зажима с зафиксированной в нем заготовкой. Давление перемещения определяется экспериментально, зависит от силы трения в машине и трения заготовки о поверхность земли или трения в опорах, на которые уложена заготовка.

3.5 сварочное давление: Фактическое давление в плоскости сварки трубы или фитинга во время соединения.

3.6 измеряемое давление: Фактическое давление, считанное с измерительного прибора сварочной машины.

3.7 технологическая пауза: Время, затраченное на отделение трубы от нагретого инструмента (нагревателя), извлечение нагревателя и сведение оплавленных концов труб или фитинга до образования физического контакта.

3.8 температура нагревателя: Температура поверхности нагревателя, измеренная в области контакта со свариваемой трубой или фитингом.

3.9 давление прогрева: Давление, необходимое для обеспечения полного постоянного физического контакта свариваемых поверхностей трубы или фитинга с нагревателем на всем протяжении времени прогрева.

3.10 время прогрева: Время, на протяжении которого нагреватель контактирует с трубой под давлением прогрева на второй стадии оплавления.

3.11 минимальный размер первичного валика: Минимальная величина размера первичного валика, которая должна быть достигнута после стадии выравнивания.

3.12 давление на стадии выравнивания: Давление, которое оказывают концы трубы или фитинга на нагреватель в период образования первичного валика на первой стадии оплавления. Включает давление перемещения.

3.13 время образования первичного валика (время выравнивания): Время первой стадии оплавления, затраченное на образование непрерывного валика определенного размера, по окружности концов труб и фитингов.

3.14 размер первичного валика: Размер валика формируемого на концах труб или фитингов на стадии выравнивания.

Примечание - Размер первичного валика измеряется в миллиметрах.

3.15 время сварки соединения: Период, выделенный для образования вторичного валика от смыкания оплавленных торцов до охлаждения при пониженном давлении (процедура двойного низкого давления).

3.16 номинальная толщина стенки , мм: Толщина стенки, установленная в ГОСТ ИСО 4065 и соответствующая минимальной допустимой толщине стенки в любой точке .

3.17 оператор: Лицо, наделенное полномочиями сооружать полиэтиленовые (ПЭ) трубопроводы из труб и фитингов на основе письменного соглашения с оператором трубопровода.

3.18 оператор трубопровода: Частная или общественная организация, уполномоченная проектировать, конструировать, эксплуатировать, а также обслуживать трубопроводные системы.

4 Процесс сварки нагретым инструментом встык

4.1 Основные положения

Полиэтиленовые (ПЭ) трубы для сварки в соответствии с этим стандартом должны отвечать требованиям ИСО 4437 (либо ИСО 4427) и Российским нормам. Фитинги должны соответствовать ИСО 8085-2 и Российским нормам.

Сварка соединений в соответствии с этим стандартом должна производиться на оборудовании, отвечающем требованиям ИСО 12176-1 и Российским нормам.

Сварка должна выполняться квалифицированными операторами на машинах, обеспечивающих точную центровку заготовок. Подготовка и уровень квалификации оператора должны соответствовать требованиям сварочной процедуры. Технология сварки должна быть оформлена письменно в виде технологической инструкции (спецификации или проекта производства работ), утверждена организацией по строительству трубопроводов до начала строительства. Технологическая инструкция должна включать технические требования к методу сварки, параметрам сварки, оборудованию для сварки, условиям сварки, квалификации оператора и методам контроля качества, которые должны использоваться.

Указания по контролю качества приведены в разделе 6.

4.2 Принцип сварки

Сварка нагретым инструментом встык заключается в следующем: при помощи нагревателя разогреть концы двух труб или фитинга (заготовок) до заданной температуры, соединить их под давлением и охладить соединение под давлением в течение определенного времени.

Процесс сварки включает следующие основные элементы:

a) очистка концов труб, фитингов, поверхностей торцевателя и нагревателя;

b) крепление соединяемых заготовок;

c) торцовка концов труб или фитингов;

d) контроль качества сборки заготовок под сварку;

e) измерение давления перемещения;

f) оплавление концов трубы или фитинга;

g) соединение концов труб или фитинга;

h) выдержка концов трубы или фитинга под давлением в течение всего времени охлаждения в машине;

i) охлаждение в машине без давления или вне машины, если это предусмотрено инструкцией.

Содержание основных элементов объясняется более подробно в разделах 4.3-4.10.

4.3 Очистка концов труб, фитингов, поверхностей торцевателя и нагревателя

Прежде чем закрепить свариваемые заготовки в машине, следует очистить их внутри и снаружи, протереть совмещаемые поверхности чистой тканью без ворса. Из зоны сварки должны быть удалены все загрязнения.

ГОСТ Р 54793-2011

СВАРКА ТРУБ, УЗЛОВ ТРУБОПРОВОДОВ И ЛИСТОВ ИЗ PVDF (ПВДФ) НАГРЕТЫМ ИНСТРУМЕНТОМ

Welding of thermoplastics - Heated tool welding of pipes, pipeline components and sheets out of PVDF

Дата введения 2013-01-01

1 ПОДГОТОВЛЕН Федеральным государственным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГУ "НУЦСК" при МГТУ им.Н.Э.Баумана), Национальным агентством контроля и сварки (НАКС), ЗАО "Полимергаз", ООО "ТЭП" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

4 Настоящий стандарт является модифицированным по отношению к стандарту Немецкого союза по сварке и смежным технологиям ДВС 2207-15:1996* "Сварка термопластов. Сварка труб, узлов трубопроводов и листов из PVDF нагретым инструментом" (DVS 2207-15 "Welding of thermoplastics. Heated tool welding of pipes, pipeline components and sheets out of PVDF", MOD) путем внесения изменений, объяснение которых приведено во введении к настоящему стандарту

6 ПЕРЕИЗДАНИЕ. Июнь 2020 г.

Разработка национального стандарта осуществлена для создания современной отечественной нормативной базы в области сварки. Его введение позволит повысить конкурентоспособность отечественного оборудования, совместимость и взаимозаменяемость продукции, процессов и услуг, а также уровень гармонизации отечественной нормативной базы с международными и региональными стандартами.

Проект национального стандарта разработан на основе аутентичного перевода на русский язык стандарта Немецкого союза по сварке и смежным технологиям DVS 2207-15.

Из текста стандарта исключены ссылки на стандарт Немецкого союза по сварке и смежным технологиям и раздел "Пояснения", содержащий рекомендации по возможности изменения настоящего стандарта с учетом тенденций совершенствования процессов сварки нагретым инструментом.

Настоящий стандарт распространяется на сварку нагретым инструментом встык листов, а также труб и фитингов из PVDF (ПВДФ), предназначенных для транспортирования газов, жидкостей и твердых материалов, и применяется для термопластов группы ПТР 230/5 с показателем текучести расплава от 1,0 до 25 г/10 мин (при плотности от 1,70 до 1,80 г/см).

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Основные требования

Качество сварных соединений зависит от квалификации сварщиков, пригодности применяемого оборудования и приборов, а также от выполнения требований стандартов по сварке. Сварное соединение может быть испытано с помощью неразрушающих и/или разрушающих методов контроля.

Сварочные работы должны контролироваться, а методы и объем контроля согласовываться между сторонами договора. Рекомендуется записывать условия и параметры сварки в протоколы (см. приложение В).

Для обеспечения качества рекомендуется испытывать образцы соединений до начала и в процессе сварочных работ.

Каждый сварщик должен быть обучен и иметь действующее аттестационное удостоверение с соответствующей областью аттестации. Оборудование и приборы, применяемые для сварки, должны соответствовать требованиям норм, утвержденных в установленном порядке.

4 Меры, принимаемые до сварки

Зона сварочных работ должна быть защищена от влияния погодных условий (например, от влаги и температур ниже 5°С). Если с помощью принятых мер (например, предварительный нагрев, укрытие, отопление) будет поддерживаться необходимая и достаточная для сварочного процесса температура заготовок, то работы допускается проводить при любой наружной температуре. При необходимости выполняется дополнительная проверка образцов методами, изложенными в разделе 7.

Для защиты от воздействия солнечного излучения, приводящего к неравномерному нагреву заготовок, следует использовать укрытия. Охлаждение потоками воздуха во время сварочного процесса не допускается; концы труб должны быть заглушены.

Соединяемые поверхности деталей, подлежащих сварке, не должны иметь повреждений и должны быть очищены от загрязнений (например, грязи, масла и стружки).

5 Сварка нагретым инструментом встык труб, трубопроводных узлов, фитингов и листов

5.1 Описание

При сварке встык поверхности свариваемых деталей выравниваются на нагревателе под давлением, нагреваются до температуры сварки при уменьшенном давлении и после удаления нагревателя соединяются под давлением. На рисунке 1 показан принцип этой процедуры.

Рисунок 1 - Принцип сварки встык трубы нагретым инструментом

Сварка должна выполняться с помощью оборудования, отвечающего требованиям норм, утвержденных в установленном порядке.

Давление сжатия должно быть точно настроено и воспроизводимо (см. 5.3.4).

5.2 Подготовка к сварке

Перед началом сварки с помощью прибора для измерения температуры поверхности необходимо проконтролировать температуру нагревателя в области соприкосновения с заготовкой. Сварку не следует начинать ранее чем через 10 мин после достижения требуемой температуры нагревателя.

Для обеспечения качественного сварного соединения нагреватель необходимо очистить с помощью салфетки без ворса перед каждой сварочной операцией. Антиадгезионное покрытие инструмента в рабочей зоне не должно иметь повреждений.

Усилия (или давления) сжатия заготовок должны быть определены для используемой машины на основании представленных производителем рассчитанных или измеренных данных. Во время сварки труб дополнительно экспериментальным методом определяется величина усилия перемещения подвижного зажима сварочной машины с закрепленной заготовкой. Это усилие устанавливают по показаниям индикатора сварочного оборудования при медленном перемещении заготовки, подлежащей сварке, и добавляют к ранее определенным усилиям смыкания.

Номинальные толщины стенок свариваемых частей в области их соединения должны соответствовать друг другу.

Трубы и фитинги выравнивают в осевом направлении (отцентровывают) в сварочном оборудовании до их зажима. Легкое осевое перемещение частей, подлежащих сварке, должно быть обеспечено, например, с помощью роликоопор.

Соединяемые поверхности должны подвергаться механической обработке чистым, незамасленным инструментом непосредственно перед сваркой и быть параллельными в зажатом положении.

Максимальный зазор между поверхностями после торцевания представлен в таблице 1.

Читайте также: