Сварка проволоки контактной сваркой

Обновлено: 25.04.2024

Контактная (или электроконтактная) сварка – один из распространенных типов сварки, чаще всего применяемый для скрепления тонких металлических листов или небольших однотипных деталей. При этом способе происходит кратковременный нагрев соединяемых поверхностей током высокого напряжения, и одновременное придавливание их друг к другу в зоне контакта, в результате чего образуется сварной шов. Благодаря своей простоте, высокой производительности и малым затратам на расходные материалы такой метод часто используется на производстве.

Принцип работы аппаратов контактной сварки

Сущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном аппарате два:

1. Механический, включающий в себя:

- сами электроды (в машинах точечной сварки они выполняются в виде зажимных клещей, в машинах шовной сварки – в виде роликов);

- привод сжатия;

- привод вращения (для роликовых электродов);

- привод зажатия и осадки (для стыковой сварки).

2. Электрический. Данный блок состоит из:

- сварочного силового трансформатора;

- регулятора выходного напряжения, который переключает число витков в первичной обмотке трансформатора;

- вторичного контура, через который ток подводится к деталям;

- прерывателя первичной цепи для включения и выключения тока;

- регулятора цикла – устройства, задающего последовательность сварочных операций, их длительность, и регулирующего другие необходимые параметры.

- Пневмогидравлический – содержит фильтры, устройства для смазки движущихся частей, систему, подводящую воздух к приводу сжатия (штуцера, воздушные клапаны, вентили) и систему регулировки давления;

- Блок водяного охлаждения аппарата.

Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

- быстрота – обработка одного точечного или стыкового соединения занимает доли секунды;

- экономичность – не требуется кислород, защитный газ, присадка, почти не расходуются вода и воздух, медленно изнашиваются электроды;

- простота – возможность получить прочный и надежный шов при малом числе контролируемых параметров, что под силу даже неопытным сварщикам;

- безопасность – воздух не загрязняется вредным дымом, риск возгорания сведен к минимуму;

- возможность легко автоматизировать процесс и поставить его на поток.

К недостаткам способа относят:

- дорогостоящее оборудование;

- необходимость применения тока большой силы (свыше 1000 А);

- сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

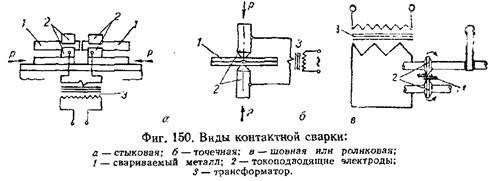

Виды контактной сварки

Существует несколько видов контактной сварки – точечная, рельефная, шовная и стыковая, каждый из которых имеет свою область применения.

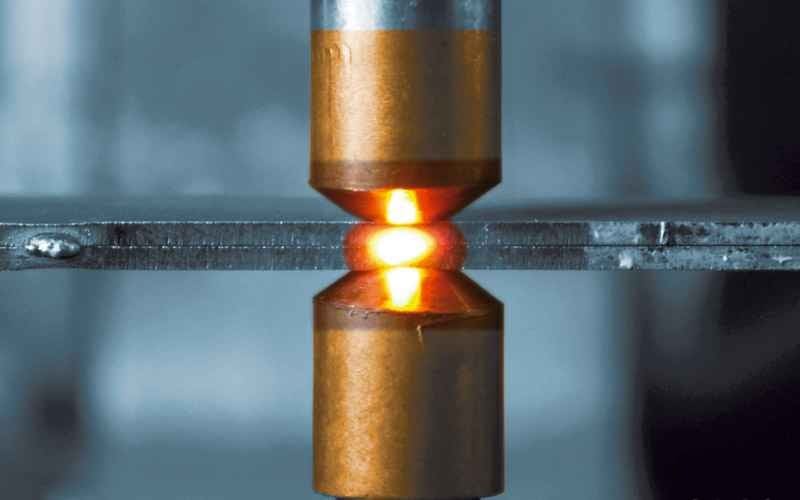

Точечная сварка

Точечная контактная сварка – наиболее популярный метод, который применяется как на производстве, так и в домашних условиях, для соединения небольших деталей или металлических листов толщиной менее 4-5 мм. При этом методе скрепляемые поверхности располагают немного внахлест, зажав их между двумя конусообразными медными электродами. Металл размягчается лишь непосредственно в месте соприкосновения с электродами, образуя сварную точку, диаметр которой составляет несколько миллиметров.

Точечная сварка бывает одно- и двусторонней, причем прочность соединения у одностороннего способа ниже, однако он дает возможность создавать сразу несколько сварных точек. По такому принципу работают многоточечные аппараты.

Есть два режима для обработки металла таким способом: мягкий и жесткий. Мягкий режим удобен для соединения изделий из закаленной стали. При нем через обрабатываемые детали пропускается электрический импульс относительно малой силы тока и большой продолжительности (от 0,5 секунды до нескольких секунд). Нагрев при этом более плавный, а мощность – ниже. Такой аппарат удобно использовать на дому.

При обработке в жестком режиме сила тока, как и сила сжатия сварочных клещей – больше, чем в предыдущем случае, длительность импульса составляет десятые или сотые доли секунд (в зависимости от толщины соединяемых поверхностей). Подобный режим чаще применяется на производстве, ввиду высокой производительности (затраты времени на обработку одной сварочной точки очень малы). С его помощью соединяют заготовки из сплавов с цветными металлами (медью, алюминием), из высоколегированной стали, а также металлические листы разной толщины.

Рельефная сварка

Рельефной контактной сваркой называют разновидность точечного метода, при которой на соединяемых деталях предварительно штампуют выступы, или рельефы. Форма рельефов может быть различной, и от нее зависит как размер, так и прочность сварочной точки.

Способ заключается в том, что детали зажимают между двумя плоскими электродами, на которые затем подают ток. Металл нагревается только в местах соприкосновения заготовок, а именно – на выступах. Так как рельефы можно подготовить заранее, это обеспечит высокую производительность: за короткое время будет обработано большое количество сварных точек.

Другое достоинство метода – долгий срок службы электродов, которые медленно изнашиваются благодаря своей форме, имеющей большую контактную поверхность. Основной недостаток – то, что для рельефной контактной сварки требуются аппараты большой мощности.

Шовная сварка

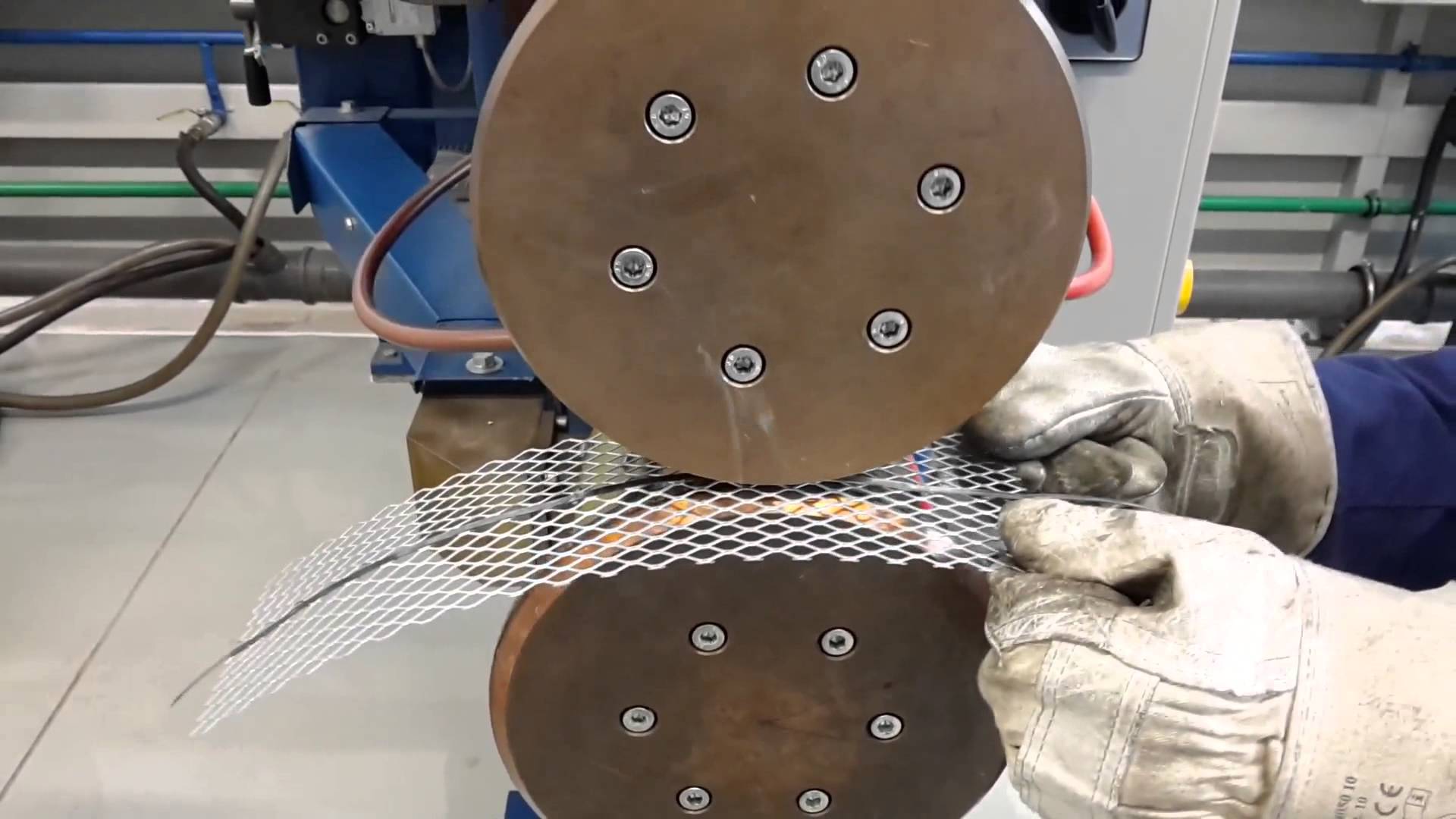

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска. В результате образуется шов, состоящий из множества отдельных сварных точек. Такой шов может быть как непрерывным, так и прерывистым. Все зависит от того, как именно подается ток на электроды – постоянно или короткими импульсами.

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска

При непрерывной шовной сварке ролики быстро изнашиваются, так как подача тока на них идет без перерыва. Заготовки могут перегреваться в месте соединения. Если поверхности плохо зачищены, имеют неодинаковую толщину или изготовлены из разных сплавов, шов получится непрочным. Такой метод сварки используется только для изделий из малоуглеродистой стали, толщиной до миллиметра.

Отличие прерывистой шовной сварки от предыдущего способа в том, что на ролики подаются электрические импульсы, создающие отдельные сварные точки. Как и при непрерывной сварке, заготовки прокатываются плавно, давление в области шва – постоянно, что обеспечивает меньший износ электродов.

Для сплавов с алюминием применяют третий способ – пошаговую шовную сварку, которая сочетает импульсную подачу тока с прерывистым перемещением заготовок. Ток на электроды подается только тогда, когда они останавливаются.

Среди всех способов соединения заготовок именно роликовая сварка дает наиболее герметичный шов. Ввиду этого ее применяют для изготовления различных труб, резервуаров или баков.

Стыковая сварка

В отличие от точечной, стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами. Существуют две разновидности этого способа – сварка сопротивлением и сварка оплавлением.

Стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами

При сварке сопротивлением детали сначала плотно прижимают друг к другу, а затем через место их контакта пропускают ток. Когда область шва нагревается до размягчения, ток выключают и продолжают сжимать заготовки, осуществляя таким образом их осадку. Обработка прекращается тогда, когда шов затвердеет. Свариваемые поверхности должны быть идеально подогнаны и зачищены, не иметь неровностей, зазоров – это сделает шов непрочным, и трудно будет обеспечить его высокое качество. Сварку сопротивлением применяют для изделий из медных и алюминиевых сплавов, а также из низкоуглеродистой стали.

При сварке оплавлением область стыковки деталей разогревают электрическим током, после чего медленно сближают заготовки до полного их соединения и производят осадку. Такой метод хорош, если необходима сварка металлических листов из разных сплавов. Его плюс – быстрота и высокая производительность, минус – потери металла, который может частично разбрызгиваться или сгорать, будучи расплавленным.

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

- Назначение: узкоспециальные машины, рассчитанные на работу с большими партиями однотипных деталей, или универсальные, которые обрабатывают малое количество заготовок, но легко поддаются перенастройке;

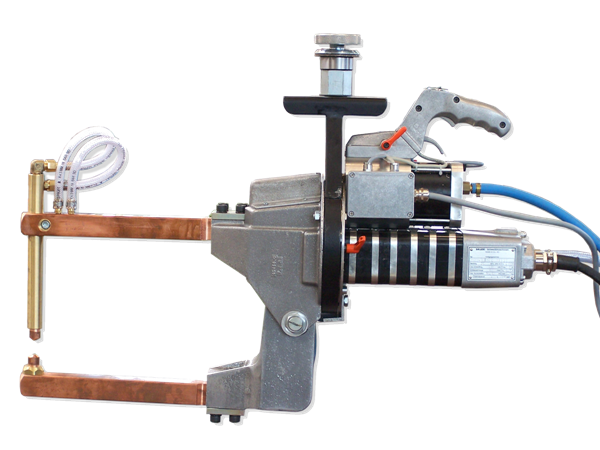

- Тип механического блока, осуществляющего сжатие и усадку деталей. По этому признаку аппараты делятся на гидравлические, пневматические, пневмогидравлические, механические и другие;

- По мобильности – передвижные, переносные, стационарные;

- По способу сварки;

- По типу блока питания: машины с выпрямителем или машины, работающие от переменного тока (однофазного, трехфазного).

Конкретный вид машины выбирается в зависимости от выполняемой задачи.

Расходные материалы

Наибольшему износу в сварочных аппаратах подвергаются электроды, которые постоянно испытывают механические и термические нагрузки. Изготавливаются они из чистой меди, либо из медных сплавов с алюминием, цинком, кадмием и другими металлами, повышающими прочность и упругость изделия. Подобные сплавы делятся на несколько типов:

- Для работы при высокой температуре (около 500 градусов по Цельсию) и непрерывной подаче тока – такие электроды изготавливают из бронзы с добавлением никеля, кремния, циркония или хрома;

- Для работы при температуре до 300 градусов, сварки цветных сплавов, низколегированных сталей применяются сплавы МС (легированные серебром) и МК;

- Для работы при малых (до 200 градусов по Цельсию) температурах подходят сплавы бронзы с хромом и кадмием.

Быстрее всего изнашиваются электроды конической и цилиндрической формы, медленнее всего – плоские и широкие, применяемые в машинах для рельефной сварки.

Технология контактной сварки

Технология контактной сварки включает в себя нагрев стыковочной кромки деталей в сочетании с механическим давлением. Для нагрева на электроды подается ток – непрерывно или импульсами.

Меры предосторожности

При работе с контактными сварочными аппаратами опасность представляет как раскаленный металл в области шва, так и движущиеся части, соприкосновение с которыми – прямая дорога к травмам. Опасно и напряжение, подаваемое на первичную обмотку трансформатора – оно составляет 220 или 380 В. Поэтому нельзя работать на машинах, у которых не заземлен корпус, плохо изолированы провода, или неисправна система жидкостного охлаждения. Категорически запрещено переключать ступени первичной обмотки, если аппарат не отключен от сети.

Все сварочные работы необходимо производить в защитных очках, во избежание попадания в глаза капель раскаленного металла. Для защиты от ожогов нужно носить спецодежду, брезентовые рукавицы и головной убор.

При контактной сварке обрабатываемая поверхность выделяет ядовитые пары – особенно, если детали имеют свинцовое или иное антикоррозионное покрытие. Требования техники безопасности предписывают, чтобы рабочее место было оборудовано вытяжкой – это предотвратит попадание паров металла, масел, угарного газа в дыхательные пути.

Подготовка поверхностей

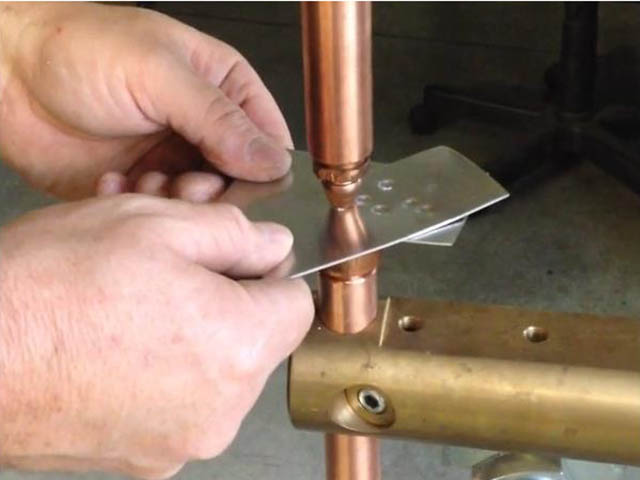

Перед сваркой необходимо подготовить соединяемые поверхности. Подготовка заключается прежде всего в их зачистке от коррозии, грязи, машинного масла и других нежелательных наслоений. Для этого подойдет напильник, или насадка на дрель в виде щетки. Если места сваривания имеют неровности, их нужно выровнять и подогнать друг к другу. Особенно это важно для стыковой контактной сварки, где любой зазор может испортить шов, сделав его непрочным. При подгонке отрезков трубы для их выравнивания применяется фреза.

Дефекты сварки и контроль качества

Дефекты, возникающие в процессе контактной сварки, бывают двух типов:

- Бракованные сварные узлы. Причин тому может быть несколько: чрезмерный нагрев стыковочной области, избыточное механическое давление, сбои в работе самого аппарата. Размеры сварной точки контролируют с помощью специальных шаблонов и измерительных приборов;

- Брак сварного шва. Такое случается, если область стыковки деталей слишком узкая, или наоборот – широкая, если она содержит неровности, заусенцы, зазоры. Подобные дефекты можно определить путем визуального осмотра – невооруженным глазом, через лупу, с помощью проверки щупом или пробником. В случае необходимости шов просвечивают рентгеном.

Профилактика брака – грамотная работа не только во время сварки, но и перед ней, что включает выравнивание и зачистку контактной кромки.

Обозначение контактной сварки на чертеже

Обозначение на чертеже видимого сварного шва, вне зависимости от способа сварки, выполняется сплошной основной линией, невидимого – штриховой линией. Видимая сварная точка отмечается знаком «+», выполненным сплошными основными линиями, невидимая – не отмечается никак. От изображения шва или точки, если они видимы, проводят выносную линию, которая заканчивается односторонней стрелкой.

Технология контактной стыковой сварки и актуальное оборудование

Виды сварки

Контактной сваркой называют метод соединения металлических изделий, крепко прижатых друг к другу, путем нагрева места их контакта электрическим током большой величины.

Технология реализуется с помощью сварочного аппарата и активно используется на предприятиях массового производства однотипных изделий, в микроэлектронике, машиностроение и т. п.

Наличие большого числа достоинств позволило контактному методу сваривания металлоконструкций найти широкое применение в промышленности и быту.

Применение технологии на практике

Электрическая точечная сварка позволяет создать образование неразъемного соединения кромок металлических деталей при помощи высокой температуры от проходящего электрического тока из инвертора и пластической деформации зоны их контакта при сжатии.

Она предоставляет сварщику уникальную возможность работать с широким диапазоном свариваемых толщин: от 1-2 микрометров до 30 миллиметров.

Технология контактной сварки.

Достоинства применения точечной технологии сваривания очень широки.

Опишем наиболее значимые из них:

- на выполнение соединений металлических деталей требуется крайне малый промежуток времени;

- технология позволяет проводить операции с потреблением большой мощности;

- сварной процесс может быть автоматизирован, что позволяет интегрировать сварочные агрегаты для контактной сварки в производственные линии на крупных предприятиях;

- сварные швы, созданные таким методом, отличаются высокими эксплуатационными параметрами, вне зависимости от уровня квалификации мастера;

- при работе не требуются специальные материалы, особенные комплектующие: присадочная сварочная проволока, флюс, защитный газ и т.п.;

- электроды для точечной технологии доступны по стоимости и встречаются во многих специализированных магазинах.

Помимо точечной, большим перечнем достоинств характеризуются иные виды разновидности контактной сварки: стыковая, шовная и пр. Но именно точечная сварка наиболее распространена сегодня.

Она актуальна при изготовлении крупногабаритных строительных конструкций, космических агрегатов, миниатюрных полупроводниковых устройств, микросхем. Такое положение дел объясняется универсальностью контактного метода сваривания деталей из металла.

Практически все известные человечеству конструкционные материалы могут соединяться с помощью данной технологии в единое изделие: разнообразные виды низкоуглеродистой, легированной стали, жаропрочные, коррозионно-устойчивые сплавы, сплавы алюминия с иными металлами, магния и титана, т.п.

Также точечная сварка своими руками актуальная для выполнения ремонтных операций в небольших мастерских, СТО и т.п. С ее помощью собирают автомобили, железнодорожные вагоны, самолеты, возводят железобетонные конструкции, создают радиоэлектронные агрегаты.

Технология контактной сварки подразумевает нагрев металлических поверхностей до температуры плавления металла за счет тепла, образующегося в процессе прохождении мощного электрического тока от одной детали к другой сквозь точку их контакта.

В то же время, соединяемые детали сжимаются друг с другом, что приводит к взаимному проникновению и сплавлению нагретых участков металла. В итоге, создается ядро сварной точки в форме чечевицы, имеющие диаметр 4-12 мм.

Особенности точечной контактной сварки инвертором заключаются в:

- незначительной продолжительности сваривания: 0,1-2 секунды;

- мощном сварном токе: более 1000А;

- низком напряжении в сварочной цепи: 1-10В, обычно 2-3В;

- значительном усилии сжимающего места соединения: 20-200 кг;

- небольшой зоне расплавления.

На заметку! Изделия из низкоуглеродистой стали могут свариваться без расплавления ядра, но такие соединения не будут надежными, поэтому данный вид сварочных работ применяется крайне редко.

Согласно общей классификации, технологию контактной сварки относят к классу термомеханических процессов.

Разновидности контактной сварки.

Все операции в процессе работы можно разделить на несколько последовательных этапов:

- детали из металла совмещают в нужном положении, размещают между парой электродов и крепко сжимают друг к другу;

- детали нагревают с помощью электрического тока, приводящего их в состояние актуальной пластичности, деформируют, добиваясь плотного соединения металлических кромок.

В условиях промышленного предприятия частота сваривания достигает сварных 600 точек в минуту, самодельная сварка точечным методом в домашних условиях осуществляется медленнее.

При осуществлении точечной сварки своими силами в домашней мастерской важно придерживаться постоянства следующих параметров:

- скорости перемещения сварочных электродов;

- уровня величины давления на детали до достижения полной контактности свариваемых деталей.

Не менее важно соблюдать технику безопасности при выполнении сварочных работ точечным методом:

- все электрические и соединительные провода должны быть надежно изолированы;

- сварщик обязательно должен носить специальные защитные рукавицы, предохраняющие руки от возможных ожогов;

- лицо мастера должно быть защищено от попадания искр или брызг металла при помощи маски;

- сварные работы должны проводиться на площади без легковоспламеняющихся либо огнеопасных предметов, материалов, расположенных поблизости;

- если в помещении присутствуют деревянные полы, их стоит защитить от риска возгорания при помощи изоляционного материала в рулонах;

- стоит подготовить средства для тушения возгораний перед началом сварки своими силами, дабы при возгорании максимально быстро устранить проблему;

- комнату, где проводится работа, потребуется хорошенько проветривать время от времени во избежание отравления мастера вредными газами, выделяемыми в процессе проведения операции.

Особенности сварного процесса

При точечном сваривании к месту соединения металлических деталей применяется кратковременный импульс электрического тока, длительность которого меняется в пределах 0,01-0,1 секунды.

При этом в зоне наложения электродов кромки изделий расплавляются, приобретают общее ядро. После подачи тока детали остывают под давлением для кристаллизации этого ядра, а также его полного остывания.

Технические данные машин контактной сварки.

Основные способы контактной сварки:

- точечный метод;

- шовный или роликовый способ;

- стыковая контактная сварка.

Особенности такого вида сварки заключаются в том, что он не требует повышенных мер безопасности. Прижатие деталей друг к другу приводит к образованию уплотняющего пояска между ними без выплеска расплавленного металла.

Но давление с деталей стоит снимать с некоторой отсрочкой, чтобы обеспечить им лучшую кристаллизацию, проковывание и добиться устранения неоднородностей.

Достоинства точечной сварки ‒ экономичность, высокая механическая прочность швов, возможность автоматизировать рабочие процессы. Недостатки контактной сварки заключаются в отсутствии герметичности созданных сварочных швов.

Обеспечить сварные швы высоким качеством позволит предварительная подготовка. Детали очищаются от всех видов загрязнений при помощи специальных щеточек, методом опескоструивания, травления в кислотах, а также иными способами.

Сборку перед сваркой важно выполнить таким образом, чтобы она обеспечила точное и плотное прилегание металлических изделий друг к другу.

В противном случае, зазор между деталями уменьшит и поглотит часть давления на них, осадочное давление снизится, появится разброс прочности сварных точек. В целом, это снизит прочностные характеристики сварного шва, сделает его уязвимым для негативных факторов извне.

Режимы осуществления технологии

В зависимости от особенностей изготавливаемой металлоконструкции, подбирается актуальный способ контактной сварки.

Каждый конкретный случай необходимо рассматривать отдельно:

- для соединения двух деталей в одно изделие по всей площади поверхности подойдет стыковая сварка сопротивлением;

- для сваривания металлических изделий в отдельных точках применяется точечный способ;

- для соединения деталей из металла по заранее имеющемуся рельефу шва подойдет шовный способ.

Также важное задание для сварщика ‒ контроль сварочного оборудования при работе с металлоконструкциями. Крайне важно анализировать соответствие выбранных параметров агрегата требованиям к выполнению данной операции.

Контактная шовная сварка.

Важно подобрать правильный режим сварки:

- Мягкий режим.

Применяется при умеренной силе тока и плотности на электрод до 100 а/мм2. Характеризуется более продолжительным сварным процессом, плавным нагревом металлических поверхностей, низкой мощностью. Но при этом сварщик может уменьшить мощность сварного агрегата, потребляемую от электросети, что позволит в целом снизить нагрузку на сеть. - Жесткий режим.

Используется для сталей высокой прочности при большом давлении при плотности до 300 а/мм2 и отличается повышенным уровнем мощности, высокой загрузкой электросети, повышенной стоимостью. К достоинствам жесткого режима относят незначительную продолжительность сварочных работ и высокую производительность труда.

Мягкий режим актуален для сталей с высоким содержанием углерода, а также легированных сталей.

Важно! При выполнении контактной точечной сварки необходимо соблюдать технологию, выбранный режим и обеспечить мастера актуальными условиями, иначе сварные швы могут получиться низкокачественными. Могут возникнуть различные дефекты, наиболее опасный из которых ‒ непровар точки с полным отсутствием литого ядра или крохотными его размерами.

Важно не только знать, как сделать точечную сварку, но и понимать, как повысить прочностные характеристики изготовленной конструкции после окончания работы. Для этого требуется осуществить термообработку металлического изделия.

Нагрев металла при контактном методе соединения деталей из металла с применением высокого опуска или пропускания электротока непосредственно после окончания работы позволит устранить внутреннее напряжение, образующееся в процессе работы.

Также качественно выполненная термообработка созданного сварного шва поможет улучшить структуру соединения и уничтожить опасный мартенсит, что в целом увеличит срок службы металлоконструкции в несколько раз.

Оборудование для контактной сварки

Все агрегаты для сварки контактным методом условно классифицируются по следующим признакам:

- назначение;

- источник питания;

- расположение электродов;

- способ перемещения;

- способ автоматизации.

По назначению сварное оборудование делят на модели общего назначения и специализированные агрегаты, применяемые для конкретных работ.

Прецизионное оборудование для точечной сварки широкого назначения подойдет для сваривания разного рода микроэлектронных устройств, металлических изделий, в зависимости от особенностей их конструкции и актуальных требований.

Сварочный аппарат для точечной сварки.

Но в случае большинства металлических изделий и сплавов нужно применить специализированные агрегаты для контактной точечной сварки:

- установки, функционирующие по принципу одностороннего контактного сваривания;

- агрегаты для сварки проводников в изоляционном материале.

В оборудовании для контактной стыковой сварки на производстве применяются разные виды источников питания

- конденсаторы, в т. ч. с поддержанием напряжения и регулированием режима работы в процессе сварки автоматически;

- источники питания с переменным током, в т. ч. повышенной частоты с возможностью автоматического регулирования тока или напряжения.

Схема стыковой сварки оплавлением должна описывать вид применяемого оборудования, что упростит сварщику задачу и позволит добиться максимально высокого качества сварных соединений.

Электроды для контактной сварки могут располагаться по-разному:

В первом варианте электроды одновременно сжимают детали с двух сторон. Во втором – сварная проволока опирается на детали с одной стороны.

Контактная стыковая сварка оплавлением подразумевает использование разных видов сварочных головок:

- для двустороннего точечного сваривания;

- для сварки и пайки разрезными и V-образными электродами;

- головки для односторонней сварки и пайки с возможностью раздельного регулирования усилия на каждом электроде.

По способу передвижения сварочные агрегаты для контактного метода соединения металлических изделий в единую конструкцию могут быть:

- стационарными;

- подвесными;

- мобильными.

В первом случае сварные детали перемещают под конкретный агрегат, а во втором и третьем ‒ осуществляется монтаж аппарата в положение сваривания.

По способу автоматизации сварочные агрегаты бывают:

Ручные агрегаты более доступны по стоимости, однако, требуют большего мастерства со стороны сварщика: абсолютно все операции должны осуществляться вручную под четким контролем человека.

Автоматизированное оборудование для точечной сварки лишает мастера необходимости осуществлять ряд процессов, поэтому облегчает работу для малоопытного сварщика.

Основные параметры при выборе сварной машины ‒ сила сварочного тока, а также длина рычагов со сварными электродами. Они определят возможную толщину деталей для сваривания, вид металла и габариты конструкций, с которыми можно работать.

Зачастую производители указывают их в паспорте конкретной модели аппарата. Простой сварочный аппарат своими руками для точеной технологии можно изготовить своими руками.

Итоги

Применение контактной сварки из инвертора своими руками позволяет соединять металлы и сплавы разных марок с помощью высокой температуры электрического тока, провоцирующей пластическую деформацию зоны контакта деталей при их сжатии.

Технология контактной сварки имеет широкую область применения: активно применяется в быту и промышленных масштабах при изготовлении больших партий однотипных изделий из металла.

Важно соблюдать технологию, нанести на схему обозначение контактной сварки, применить рекомендуемые производителем электроды, правильно выбрать режимы работы агрегата, тогда сварные швы приобретут высокое качество и долговечность.

Как сварить медные провода в домашних условиях

Медные провода практичнее алюминиевых, их часто используют для проводки в частных домах, прокладывают при ремонте квартир. Допускается несколько способов оформления стыков кабеля: их крепят клеммами, пайкой. Разрешается опрессовка или сжим скрутки, но самое надежное соединение образуется при расплаве меди. Для сварки медных проводов на линии или в распределительной коробке используют точечную технологию. Необходимо расплавить скрутку до однородной структуры, чтобы не повышалось сопротивление в цепи. Делается это для пожаробезопасности.

Особенности сварки медных проводов

Медь хорошо плавится и быстро насыщается водородом, окисляется в расплавленном состоянии. Температура плавления медных сплавов не более 1000°С. Для защиты металла при сварке медных деталей используют аргон или углекислый газ, но провода варить в защитной атмосфере экономически нецелесообразно. Для сварки медного кабеля используют обычные аппараты, генерирующие постоянный или высокочастотный переменный ток и напряжение от 15 до 30 В.

Желательно, чтобы рабочий ток регулировался, для скрутки одной жилы сечением 1,5 мм 2 нужен ток 70 А, для соединения трех проводов потребуется увеличить ампераж до 90–100 А. Для монтажа медной проводки в доме с подключением мощного электрооборудования необходимо выбирать сварочные аппараты до 120 А. Если нет оптимального тока, дуга будет прерываться, электрод начнет залипать.

Пайка или сварка медных проводов – что лучше?

Самый простой и эффективный способ пайки – погрузить место контакта в расплав припоя. Для небольших схем такой метод годится. Но при монтаже линий из медных проводов не подходит. Пайка оловянными припоями на весу требует навыков, новички с такой работой не справятся, велик риск травмирования. Соединение проводов своими руками контактной сваркой намного безопаснее.

Еще одно преимущество сварки – не изменяется химический состав проводов, в сплав не попадают частички припоя. Электропроводность медного кабеля в месте скрутки не меняется. Сварка проводится быстрее пайки, не нужно предварительно лудить контакты, подбирать паяльник по мощности под размер кабеля. Есть многожильные шнуры, которые пропаять невозможно.

У сварки есть единственный недостаток: если нет навыков, можно повредить целостность изоляции медного провода.

Аппарат для сварки

Для сварки для медных проводов используют любой генератор тока: трансформатор, выпрямитель, инвертор. Клещи для контактной сварки подключают к автомобильным аккумуляторам, соединяют два последовательно, выводят контакты к электродам. Мощности хватает для соединения кабеля с жилой 5 мм. Большой объем с аккумуляторами не сделаешь, необходим сварочный аппарат.

Инвертор

Преимущества современных инверторных аппаратов очевидны:

- ими можно сварить провода любого сечения;

- они не боятся «провисания» напряжения в сети, снижают риск залипания электрода, пережога медных скруток;

- есть облегченные модели, выдающие ток до 150–200 А;

- работают от стандартной сети, не нужно подключаться к трехфазному току.

Работать с инвертором проще, чем с трансформатором. Для сварки постоянным током прямой полярности плюс подключают к держателю электрода, минус – к свариваемому медному проводу.

Трансформатор

Громоздкие аппараты старого типа сложно перетаскивать с места на место, зато трансформаторы способны генерировать ток в пределах 400 А. Трансформатор подходит для работы с постоянным током прямой или обратной полярности. Им проводят сварку медных шин в распределительных щитках, соединение скрученных проводников большого сечения. Подключают трансформатор также, как инвертор: «+» на электрод, «-» на скрутку. У трансформантов хорошая производительность, но в процессе работы они сильно гудят, греются, их периодически отключают, дают остыть. При включении они «просаживают» сеть, но затем напряжение стабилизируется. При работе с трансформатором следует это учитывать.

На базе понижающего трансформатора мощностью до 150 А напряжением от 12 до 38 В из бытовой техники можно сделать сварочный аппарат самостоятельно: намотать на него необходимо число витков кабеля. Рассчитать их количество можно по таблицам. Если включить в электросхему диодный мост, он будет стабилизировать дугу. Держатель приобретают в магазине или используют вместо него зажим троллейбусного контактора. Зажимные токопроводящие клещи делают из пассатижей – к одной ручке прикручивают контактную клемму. Обязательно делают заземление самодельного аппарата.

Технология сварки скруток медных проводов

Соединение заключается в расплавлении свариваемых проводников дугой при пропускании тока, зажимное устройство уплотняет структуру диффузного слоя. Стоит рассмотреть процесс сварки скруток медных проводников подробнее. Пошаговая инструкция:

- Концы соединяемого кабеля зачищают, снимают изоляцию на расстоянии до 7 см, чтобы проводка не пострадала в процессе работы.

- Жилы или нити складывают параллельно, их необходимо плотно скрутить между собой, тип скрутки значения не имеет, но при осевой стыковке по направлению проводников друг к другу сваривать скрутку сложнее.

- Длина скрутки должна достигать 5 см, излишки волокон обрезают. Провода помещают между контактами или в самодельное прижимное устройство на расстоянии 2–3 см от края.

- После касания проводников электродом возникает электродуга, ее удерживают не более 2–3 секунд в зависимости от толщины проводников.

- Медь расплавляется в зажимном устройстве, образуется прочное соединение.

- Остывшие соединенные проводники обматывают изоляционной лентой или надевают на нее термоусадочную пленку.

Рекомендованные режимы тока:

- для соединения проводников сечением 1,5 мм 2 :

— скрутка из двух проводов – 70 А;

— скрутка из трех проводов – от 90 до 100 А;

— из 4-х – от 100 до 120 А;

- для соединения 5 мм сердечников максимальный ток – не более 150 А.

Перед монтажными работами желательно потренироваться на обрезках кабеля. Понять, что медь расплавилась, можно по рыжему валику на конце проводника.

Выбор электродов

Дугу разжигают угольным стержнем или графитовым электродом с омеднением, его еще называют «графитовый карандаш». Дуга у черного угольного стержня выше, чем у серого «графитового карандаша», расход электродов небольшой.

Если нет угольных электродов, мастера используют графитовые сердечники пальчиковых батареек.

При сварке стыков кабеля необходимо позаботиться об индивидуальной защите от поражения током, не стоит пренебрегать заземлением. Огнетушитель лучше держать под рукой.

Точечная контактная сварка

Более полторы сотни лет точечная контактная сварка служит верой и правдой строителям для сборки сложных конструкций из арматуры, сборщикам автомобилей для соединения тонкого корпусного металла и приваривания массивных деталей. Можно долго перечислять все сферы применения этого метода соединения металлических листов, но главным достоинством останется простота применения и возможность автоматизации процесса. Эти возможности логически вытекают из его физических принципов действия, с которыми мы и хотим вас познакомить.

Принцип работы

Физика процесса элементарна и известна даже школьнику. Все мы знаем, что при протекании электрического тока по проводнику происходит нагрев проводника. Чем больше ток – тем больше нагрев. При точечной контактной сварке в качестве проводников выступают свариваемые детали. Их накладывают друг на друга, зажимают специальными электродами и подают напряжение.

Поскольку сопротивление этого участка ничтожно мало, то даже при напряжении в несколько вольт протекают токи в сотни и тысячи ампер (в зависимости от возможностей источника питания). Токи такой величины доводят металл деталей до сильного нагрева и размягчения, что при большом давлении со стороны электродов создает условия для взаимной диффузии.

Задача сварочного аппарата сводится к созданию достаточного усилия сжатия деталей электродами и подачи больших токов в момент сваривания деталей. Так же нужно обеспечить эффективное охлаждение электродов, в противном случае они просто расплавятся, ведь по ним протекает такой же ток, как и через соединяемые детали.

Точечная контактная сварка

Технология

Она объединяет в себе сумму знаний и опыта об описываемом процессе и предлагает методы и способы для наилучшего решения вопроса. Технология описывает оснастку машин, приспособления, которые применяются для сборки деталей в узлы и агрегаты. Целью нашего текста является ознакомление с той частью технологии, которая описывает порядок сваривания деталей и все многообразие режимов работы сварочной машины.

Сваривание изделий должно проводиться в строго определенном порядке. Первыми варятся углы изделия и те участки, которые прилегают к ребрам жесткости. Таким образом создается каркас жесткости, внутри которого варятся участки, склонные к деформации. Соединение длинных листов должно проводиться в направлении от середины к краям. Большой проблемой при сваривании длинных листов металла может стать образование гофр между точками сваривания. Чтобы избежать этого явления, необходимо варить их подряд без пропусков, обеспечивая достаточное прижимное усилие.

Этапы

Основная схема проведения работ точечной сваркой предусматривает четыре этапа. На первом этапе происходит сжатие соединяемых деталей электродами сварочной машины. На втором этапе включается ток разогрева и выдерживается до расплавления точки сваривания и формирования литого ядра.

Третий этап подразумевает увеличение силы сдавливания электродами при продолжающемся прохождении сварочного тока. На четвертом этапе выключается подача напряжения, снижается давление электродов и они отводятся от места сваривания.

Режимы

Режимы сваривания зависят от множества факторов. При выборе режима необходимо учесть особенности различных материалов, толщин и конфигурации деталей. Режимы разрабатываются и описываются технологами. В технологии обязательно необходимо определить:

площадь контактной поверхности электрода;

время пропускания тока;

Технологический процесс включает в себя требования к частоте и способу запиливания электродов. Это гарантирует соблюдение описанных выше технологических параметров, таких как площадь контакта, величина тока. Технология предусматривает частоту смены наконечников электродов во избежание критического износа.

Отдельными пунктами определяется порядок окончательной зачистки изделия. Например, стальные изделия обрабатываются личным напильником, а для алюминия достаточно наждачной бумаги.

Преимущества и недостатки контактной сварки

Основным преимуществом можно считать возможность полной автоматизации процесса. Это обстоятельство способствовало внедрению такого способа на машиностроительных конвейерах. Высочайшей производительности труда позволяет добиться точечная сварка в сочетании с промышленными роботами. Кроме того, повышения производительности добиваются внедрением многоточечных машин. Такой вид сваривания позволяет:

обходиться без сварщиков высокой квалификации;

идеально соединять тонкие листовые материалы;

вести работы без использования защитных газов;

оказывает ничтожное воздействие на металл изделия;

Одно из достоинств этого способа - отсутствие выделения вредных газов. Последним аргументом можно считать высокую степень пожарной безопасности по сравнению с ручной дуговой сваркой.

Недостатки этого вида соединения деталей начинают проявляться при сваривании изделий сложной формы. Если с листами металла проблем никаких, то сложные изделия требуют особых форм электродов, что не всегда возможно. Осложнения нарастают при попытках создать многоточечную оснастку. Не всегда удается применить эту сварку при сваривании нескольких разнородных металлов и сплавов. В данном случае такое преимущество, как отсутствие защитных газов, работает против производства.

Значительную опасность для обслуживающего персонала создаёт вероятность выплеска металла в момент подачи сильного тока на электроды. Этим особенно грешат машины старых образцов. Современные сварочные аппараты обеспечивают плавную подачу сварочного тока. Ещё большая безопасность достигается при использовании постоянного тока в сочетании с программным управлением силой сжатия.

Сферы применения точечной сварки

Сферы применения точечной контактной сварки определяются её возможностями и особенностями. Поскольку этот вид соединения деталей не требует высокой квалификации рабочих и легко поддаётся механизации и автоматизации, то ему была открыта широкая дорога к производству разнообразных изделий широкого потребления. Крупносерийное производство позволяет проектировать автоматические линии, на которых режимами работ управляют компьютеры, а место рабочих занимают роботы – сварщики.

На подобных производствах изготавливают технику, облегчающую домашний труд: пылесосы, стиральные машины. Похожий процесс производства имеет сельскохозяйственная техника и устройства для ведения приусадебного хозяйства: газонокосилки, сепараторы молока. Естественно, что они тоже применяют точечную сварку для соединения элементов корпусов и приваривания отдельных деталей.

Наибольшее количество аппаратов точечной сварки работает в машиностроении. Это очень разветвленная отрасль, и во всех её направлениях работают аппараты точечной сварки. Именно с её помощью свариваются корпуса большинства многочисленных изделий, выпускаемых этой отраслью.

Автомобили, трактора, комбайны, железнодорожные вагоны – вот обширный, но далеко не полный перечень производств, применяющих этот вид сварки. Несколько особняком стоит такая отрасль, как микроэлектроника, и это понятно. Ведь здесь совершенно другие измерения, и, соответственно, сварочные аппараты и способы ведения работ. В большинстве операций, по причине сверхмелких размеров деталей, человеку не находится места, и работы ведутся на роботизированных линиях под управлением компьютеров.

Во всех вышеупомянутых случаях используются разносторонние возможности точечной сварки, такие как:

возможность сваривания цветных и черных металлов;

возможность сваривания нержавеющих металлов;

возможность сваривания разнородных металлов;

возможность сваривания деталей разной толщины.

Аппарат точечной сварки

Физические принципы, лежащие в основе работы аппаратов точечной сварки, определяют его конструкцию и основные элементы. Ток большой силы предполагает наличие мощного силового трансформатора. Этот трансформатор отличается от большинства своих собратьев наличием вторичной обмотки с малым числом витков, намотанных очень толстым проводом. Это связано с прохождением по нему токов в десятки тысяч ампер.

С силового трансформатора ток поступает на электроды различной конструкции, чаще всего выполненных в форме клещей. Наконечники клещей выполняются из меди, что обеспечивает им малое электрическое сопротивление, в сравнении с сопротивлением свариваемых металлов. Благодаря этой разнице, львиная доля падения напряжения приходится на детали, что и обеспечивает их разогрев. Однако часть тепла выделяется и на электродах, поэтому аппараты точечной варки обязательно имеют систему принудительного охлаждения. Чаще – водяного, реже – воздушного. Качество охлаждающей воды определяется по ГОСТ 297 – 80Е.

Несущий корпус должен имеет достаточную жесткость, чтобы при сжатии электродов не допустить их смещения, превышающего норму. В корпусе расположена и система управления, состоящая из электрических, электронных, пневмо и гидроустройств. Система обеспечивает алгоритм управления всеми частями машины.

И последнее, о чем стоит упомянуть, - это механизм сжатия сварочных электродов. Эти механизмы бывают очень разных конструкций и сложности: от элементарных ручных клещей до мощных узлов, управляемых электроникой, снабженных пневмо- или гидроприводом.

Виды оборудования для точечной сварки

Существующие аппараты для контактной точечной сварки разделяются на виды в зависимости от используемого тока и формы его импульсов:

аппараты переменного тока;

аппараты низкочастотной сварки;

аппараты постоянного тока;

аппараты конденсаторного типа.

Самое широкое распространение имеют аппараты, работающие на переменном токе. Это обусловлено сравнительной простотой их устройства. Остальные виды являются более специализированными и применяются каждый по своему назначению.

Техника безопасности

Точечная контактная сварка является сравнительно безопасным видом работ и не требует принятия особых мер безопасности. Вместе с тем не стоит забывать о том, что аппараты, предназначенные для этого вида сварки, подключаются к высоковольтной сети и требуют соблюдения всех правил работы в таких сетях.

Специфическую, характерную для этого вида работ, опасность представляет выплеск расплавленного металла, что может стать следствием сваривания на неправильном режиме или плохой очистке поверхности соединяемых деталей. Для защиты от этого явления необходимо иметь маску сварщика. При сваривании оцинкованных металлов, выделяющих вредные газы, необходимо обеспечить место проведения работ эффективной вытяжной вентиляцией.

Дефекты и их исправление

Неверно составленная технологическая карта или неточное выполнение предписанного процесса могут вызвать дефекты сварного соединения. Наиболее часто встречающийся дефект – полный или частичный непровар. Изделие с таким дефектом ведёт себя как склеенное, при небольших и статических нагрузках сохраняет целостность, но рвётся при малейшем усилении разрушающих факторов.

Недостаточное сжатие деталей, слишком большой ток или грязная поверхность способствуют возникновению наружных трещин. Серьезные дефекты получаются при сваривании в непосредственной близости от кромки детали или чрезмерном давлении электродов. В первом случае, это разрыв кромки, во втором – вмятины в местах сваривания.

Исправляются все дефекты, в основном, вырезанием такого места с последующей повторной сваркой. Наружные выплески металла исправляются зачисткой, а деформации – проковкой или точечным нагревом газовыми горелками.

Как сделать точечную контактную сварку своими руками

Первые самодельные устройства точечной контактной сварки делали из микроволновой печи. Модное некогда течение - готовить и разогревать пищу в микроволновой печи - постепенно пошло на спад и в результате образовалось некоторое количество таких печей, с которых можно было снять силовой трансформатор. Мощность этого трансформатора позволяет сделать из него точечную контактную сварку своими руками.

Схема такой сварки довольно проста, изготовление не представляет особых сложностей, но один существенный недостаток не позволяет заинтересовать таким устройством широкие массы домашних умельцев. Этот недостаток – ограниченные возможности этого устройства. Толщина металла, который можно сварить этим устройством, не превышает одного мм. Намного надежнее и качественнее, с большими возможностями, получается самодельное устройство из сварочного инвертора.

На базе сварочного инвертора можно собрать реальную точечную сварку. Не эти бесконечные игрушки, которыми невозможно надежно сварить даже лист толщиной до 1 мм., а машину, легко соединяющую лист и уголки до 3 мм. толщиной. И это при дополнительном трансформаторе мощностью всего один кВт.

В сети можно найти большое количество конкретных схем и видео по их воплощению в жизнь, но нигде нет четкого изложения идеи, заложенной в эти конструкции. В результате при отсутствии какой-либо детали от конкретного устройства, реализация его становится невозможной.

И наоборот, понимая назначение комплектующих деталей и принцип действия аппарата, можно создать его из того, что есть под руками. В нашем варианте вы получаете то, что в рекламных роликах любят называть «два в одном».

Приобретая недорогой сварочный аппарат на сайте производителя КЕДР, вы становитесь обладателем экономной, легкой и безотказной ручной дуговой сварки и, после незначительной переделки, получаете устройство точечной контактной сварки: к существующему инвертору подключается блок конденсаторов суммарной ёмкостью от 1 тысячи и до 15 тысяч микрофарад (чем больше ёмкость, тем круче будет сварочный импульс и качественнее сварка). Выход блока конденсаторов через мощный контактор подключается к первичной обмотке выходного трансформатора мощностью 1 кВт.

Что такое точечная сварка. Принцип работы и особенности

Уже более 150 лет людям известен способ соединения металлов, называемый точечной сваркой. Этот способ позволил автоматизировать и сделать массовым производство автомобилей, сельскохозяйственной техники, самолетов и тысяч наименований бытовой продукции. Благодаря относительно простому принципу действия, точечная сварка приходит и в быт обычных мастеров-любителей, автослесарей, жестянщиков.

Принцип действия точечной сварки

Технология контактной сварки работает довольно просто — детали плотно сжимаются и через кратчайшее расстояние подается мощный электрический импульс. Металл разогревается, в точке соприкосновения образуется расплавленное ядро. Так как детали сжаты, происходит диффузия металлов. Ток выключается, точка остывает, металл кристаллизуется. Сварная точка получается прочной, при попытке разорвать соединение лопается материал рядом с точкой. Принцип работы аппаратов сварки — генерирование этого импульса и плотное сжатие деталей.

Чтобы импульс тока хорошо разогрел металл, он должен быть с большой силой и низким напряжением. Промышленные аппараты имеют характеристики: напряжение на контактах всего 1 — 3 Вольта, способны давать силу тока в 10 — 15 килоАмпер.

Устройство аппарата точечной сварки

Любой аппарат точечной сварки состоит из двух блоков:

Чтобы получить мощный разряд при небольшом напряжении, потребуется трансформатор индукционного типа. Соотношение первичной и вторичной обмоток позволяет получить электрический импульс, достаточный для расплавления металла.

Зажимные клещи состоят из двух медных или графитовых контактов, расположенных на разных рычагах, и прижимного механизма. Прижимы бывают с разным приводом:

- Механические. Состоят из мощной пружины и рычага, сжатие металлов происходит за счет мускульной силы. Применяются в самодельных или бытовых аппаратах, не дают должного контроля за степенью сжатия, обладают малой производительностью.

- Пневматические. Наиболее популярны для переносных ручных аппаратов, легко регулируются при помощи изменения давления в воздушной магистрали. Недостаток — сравнительно медленные, не дают возможности изменения давления в процессе сваривания.

- Гидравлические. Не так популярны, гидравлический привод также медленный, но обладает большей широтой настроек, благодаря применению перепускных регулируемых клапанов.

- Электромагнитные. Самые «молниеносные», применяются как на ручных аппаратах, так и на больших стационарных. Позволяют регулировать сжатие металлов в процессе сварки, что позволяет добиться провара и отсутствия «выплесков» металла.

Усложнение конструкции возможно при использовании контуров жидкостного охлаждения на нагруженных аппаратах, применении различных систем управления током и прижимом, роботизации перемещения электродов.

Где применяется

Точечную сварку применяют для соединения различных конструкционных металлов и сплавов. Особенности технологии — экологичность, скорость, надежность, легкость автоматизации — позволяют широко применять ее в:

- автомобилестроении для сборки кузовов;

- ювелирном деле для соединения деталей;

- микроэлектронике для спайки микросхем;

- производстве сварных арматурных каркасов для монолитных плит;

- производстве корпусов, деталей товаров народного потребления.

Преимущества и недостатки

Среди основных преимуществ точечной сварки особо выделяются:

- прочность соединения;

- технологичность;

- экономичность;

- возможность соединения как толстых, так и ультратонких деталей;

- возможность автоматизации и роботизации сварочного процесса;

- высокая культура производства и экологичность;

- универсальность в материалах и возможность масштабирования.

Среди недостатков можно выделить:

- сложность диагностики сварного соединения;

- требования к чистоте металлов при сварке;

- сложность настройки аппаратуры.

Оборудование и материалы для точечной сварки

Чтобы варить точками необходимы:

- аппарат для точечной сварки;

- свариваемые зачищенные детали;

- для защиты деталей от коррозии можно применять токопроводящий грунт или мастику.

Техника безопасности при точечной сварке

Главное при использовании аппаратов точечной сварки — соблюдение правил электробезопасности. При эксплуатации техники не должно быть оголенных контактов, нарушений изоляции кабелей. Все контакты при подключении аппарата к сети должны соответствовать номинальным параметрам, обязательно применение дифавтоматов и заземления.

При удерживании металлов используйте диэлектрические перчатки, рукоять клещей должна быть надежно заизолирована.

Средства защиты

Стандартный набор сварщика вполне подойдет для работы с точечной сваркой. Плотная роба, хлопчатобумажные или спилковые перчатки, прозрачный щиток или очки, респиратор или вытяжка — вот весь набор средств защиты.

Меры безопасности

Всегда проверяйте оборудование перед началом работ! Детали корпуса должны быть надежно заземлены, ручки и держаки — заизолированы.

Обслуживание и перенастройка аппарата производится в выключенном состоянии.

Педаль или кнопка управления должна находиться в удобном месте.

Сварщик должен прочно держать заготовку или инструмент, твердо и устойчиво стоять.

Технология и процесс точечной сварки

В зависимости от толщины металлов, их вида, условий технология сварки может отличаться деталями. Но в целом порядок работ одинаков.

Точечная варка происходит в несколько этапов:

- Подготовка поверхностей. Они должны быть очищены от непроводящих ток лакокрасочных материалов и окислов, а также без напряжения плотно присоединяться.

- Сжимание деталей. Для этого привод клещей прочно сжимает поверхности, они частично деформируются. Это нужно для возникновения участков проведения тока именно между контактами клещей.

- Нагрев деталей электрическим импульсом. Чем толще детали, тем дольше приходится держать нагрев. Импульс может быть как постоянный, так и с регулируемой силой тока, переменный.

- В автоматических станках есть этап ослабления давления на детали — это нужно для предотвращения выдавливания металла из расплавленного ядра. В ручных механических клещах этот этап пропускается.

- Ток выключается. На глаз момент выключения тока можно определить по нагреву области между электродами — как только металл начинает краснеть, ток отпускается.

- Прижим или проковка во время остывания металла. Нужны для формирования прочной кристаллической структуры сварной точки.

- Деталь готова.

В зависимости от вида металлов применяются различные настройки. Качество соединения зависит от технологии сварки, типа импульса, режимов сжатия деталей.

Дефекты и причины их возникновения при точечной сварке

Несмотря на технологичность, точечная сварка требует точных настроек и постоянного контроля за качеством на производстве. Среди дефектов можно выделить:

- Прожог. Он выглядит как отверстие в обеих деталях, сплавленные края легко отрываются.При слишком высокой силе тока, большой длительности импульса или избыточной силе сжатия металл перегревается и стекает. Для снижения риска прожога стоит снизить силу тока или прижима.

- Выплески. При сильном сжатии или долговременном слабом импульсе металл выходит из расплавленного ядра, на его месте образуется пустота. При работе выплески выглядят как искры, вылетающие из точек. До известного предела выплеск не вредит, так как компенсируется сжатием деталей, но точка будет менее надежной — толщина вокруг точки неизбежно уменьшается.

- Непровар. Слабый импульс, недостаточная сила сжатия, ослабление клещей при сваривании приводят к непрогреву ядра. Такая точка будет «склеена», но при нагрузке оторвется. Непровар может возникнуть, если сварные точки расположены рядом — соседняя точка выступает шунтом, через который проходит часть электрической энергии. Соответственно, она не будет затрачена на расплав металла.

- Уменьшение диаметра сварки. Если импульс будет коротким или детали не будут прилегать плотно, образуется недостаточная площадь расплава. В этом случае в одной точке может быть один или несколько микрорасплавов, которые в сумме значительно слабее монолитной точки.

Трещины и разрушение основного металла. Возникают в случае отсутствия сжатия, близости точки к краю нахлесточной полосы, грязном металле. Визуально при помощи увеличительного стекла этот дефект обнаружить легко.

Исправление дефектов сварки

Диагностика точечной сварки довольно сложная процедура. Привычные ультразвуковые методы исследования не дают точной картины, поэтому на производствах с автоматизацией проводят тесты с разрушением контрольных образцов.

Выявленные дефекты исправляются следующими методами:

- повторным провариванием точкой;

- высверливание и последующая сварка полуавтоматом;

- наружные выплески поддаются зачистке;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Обозначения точечной сварки на чертежах по ГОСТ

Порядок в производстве обеспечивается правильной технической документацией. Точечная сварка имеет свое обозначение на чертеже, которое дополняется специальным буквенным кодом. На лицевой плоскости обозначаются контуры свариваемой области, и крестами места точек. На боковом разрезе точка сварки выглядит как состыкованные заштрихованные плоскости.

Покупать или сделать своими руками?

Несмотря на распространенность технологии, стоимость профессионального оборудования довольно высока. Поэтому среди домашних мастеров ходят схемы самостоятельного изготовления устройства для точечной сварки из простейшего трансформатора и механических клещей. Сделать своими руками можно как мощный аппарат для соединения 4-5 мм металла, так и ювелирный прибор, способный помочь радиомеханику. Ручная работа в гараже не требует дорогого оборудования.

Такой аппарат вполне способен варить неответственные стыки. Если же от прочности сварки зависит жизнь человека (например, кузовной ремонт), лучше приобрести заводское устройство машинной точечной сварки с пневматическим приводом клещей и настраиваемым контроллером или применить другие виды сварки.

Качество изготовления заводских аппаратов выше, они рассчитаны под конкретные задачи, прочность соединений выше, присутствует техника безопасности. Эти аппараты позволяют варить много, и настроены на работу на производствах.

Читайте также:

- Какой размер перекрытия в замках шва должен быть при многослойной сварке труб за исключением

- При изготовлении трубопроводной арматуры автоматической сваркой под флюсом сваривается сталь

- Сварочный бензиновый генератор huter dy6500lxw

- Клещи для термитной сварки проводов

- Сварочные аппараты в казахстане ресанта