Трудности при сварке теплоустойчивых сталей

Обновлено: 19.05.2024

Режим сварки должен обеспечивать оптимальную скорость охлаждения соединения, исключающую образование неблагоприятных структур. Эта скорость охлаждения Vox лежит в пределах от 1,5 до 20 °С/с. Оптимальную Vox удобно задавать путем регламентирования погонной энергии сварки q/v.

Режим сварки определяется по формуле:

где q/v – рекомендуемая погонная энергия, кДж/см;

к – коэффициент полезного действия (для АДС к = 0,9. 0,95; для РДС – к = 0,7. 0,8);

Uд – напряжение на дуге, В;

Iсв – сила сварочного тока, А;

Vсв – скорость сварки, см/с.

Сварку осуществляют предельно короткой дугой на постоянном токе обратной полярности узкими валиками без поперечных колебаний с тщательной заваркой кратера.

Для сварки Сг-Мо сталей 12ХМ, 15ХМ и 20ХМЛ используют электроды типа Э-09Х1М марок ЦУ-2ХМ диаметром 3 мм и более и электроды ЦЛ-38 диаметром 2,5 мм.

Для сварки Сг-Мо-V сталей 12Х1МФ, 15Х1М1Ф, 20ХМФЛ и 15Х1М1ФЛ – электроды типа Э-09Х1МФ марок ЦЛ-20, ЦЛ-45 диаметром 3 мм и более, электроды ЦЛ-39 диаметром 2,5 мм.

Аргонодуговую сварку под слоем флюса применяют для сварки изделий толщиной более 20 мм. Для уменьшения разупрочнения в около шовной зоне рекомендуют использовать режимы с малой погонной энергией, указанные в табл. 10.

Сварку выполняют на постоянном токе обратной полярности.

Для сварки применяют малоактивные низко кремнистые низкомарганцовистые оксидные флюсы ФЦ-11, ФЦ-16, ФЦ-22, обеспечивающие малое содержание дисперсных оксидных включений.

Таблица 10 - Режимы аргонодуговой сварки теплоустойчивых сталей

| Диаметр проволоки, мм | Сила сварочного тока, А | Напряжение на дуге, В | Скорость сварки, м/ч |

| 3,0 | 350. 400 | 30. 32 | 40. 50 |

| 4,0 | 520. 600 | 30. 32 | 50. 60 |

| 5,0 | 620. 650 | 32. 34 | 60. 70 |

Содержание кислорода в металле швов составляет не более 0,04. 0,05 %, серы и фосфора – не более 0,025 % каждого. Проволоки Св-08МХ и Св-08ХМ используют для сварки Сг-Мо сталей, а Св-08ХМФА – для сварки Сг-Мо-V сталей.

Сварку в CО2 применяют для выполнения однопроходных швов (есть опасность шлаковых включений между слоями) и заварки дефектов литья. При сварке Сг–Мо сталей применяется проволока Св-08ХГСМА, при сварке Сг–Мо–V проволока Св-08ХГСМФА.

Сварку выполняют на постоянном токе обратной полярности проволоками диаметром 1,6 мм (Iсв = 140. 200 А, Uд = 20. 22 В) и диаметром 2,0 мм (Iсв = 280. 340 А, Uд = 26. 28 В).

Аргонодуговую сварку применяют для выполнения корневого шва при многопроходной сварке труб, поверхностей котлов нагрева и паропроводов. При этом используются проволоки Св-08ХМ, Св-08ХМФА и Св-08ХГСМФА.

При нормальной температуре свойства сварных соединений находятся на уровне соответствующих свойств свариваемых сталей.

При температуре 450. 570°С свойства сварных соединений несколько уступают свариваемым сталям. Это обусловлено разупрочнением сталей в около шовной зоне под действием термического цикла сварки в результате дополнительного отпуска и неполной перекристаллизации.

Нормализация с последующим отпуском позволяет ликвидировать разупрочнения и обеспечивать высокую эксплуатационную надежность сварных соединений. Но это требует использования сварочных материалов, имеющих более высокую термическую обработку швов.

Кроме этого, при нормализации необходимо применять термообработку всей конструкции, так как местный высокотемпературный нагрев под нормализацию вызывает разупрочнение металла в зонах, расположенных вблизи источника нагрева, что снижает сопротивление ползучести и длительной прочности. Термическую обработку осуществляют сразу после сварки, но не позднее, чем через 72 часа.

В тех случаях, когда не представляется возможным осуществить термообработку сразу после сварки или сваривают металлы большой толщины, рекомендуют производить низкотемпературную термообработку сварных соединений – отдых.

Отдых – это продолжение нагрева после окончания сварки (без охлаждения до комнатной температуры). В процессе отдыха не происходит фазовых превращений, а проходят лишь диффузионные и релаксационные процессы. При этом наблюдается эвакуация диффузионного водорода из металла шва и зоны термического влияния. Наблюдается также релаксация сварных напряжений.

Контрольные вопросы к главе 3.

1. Какие стали называют теплоустойчивыми?

2. Назовите основные трудности при сварке теплоустойчивых сталей.

3. Какие требования предъявляются к сварочным материалам?

4. Какие меры применяют для уменьшения содержания водорода в металле шва?

5. Что такое "отдых" сварных соединений, когда и с какой целью его применяют?

6. Назовите проблемы, которые возникают во время сварки с цинковым покрытием.

7. В каких сталях возникает разупрочнение в зоне термического влияния?

8. Причины, приводящие к развитию диффузионной неоднородности в сварных соединениях.

9. Какой элемент в низколегированных швах наиболее эффективно повышает их хладностойкость?

10. Какие дефекты швов являются характерными при сварке оцинкованных сталей?

11. При сварке разупрочнению в около шовной зоне подвержены теплоустойчивые стали с предварительной термической обработкой.

12. Для чего используется предварительный и сопутствующий подогрев при сварке теплоустойчивых сталей?

13. При каком режиме дуговой сварки разупрочнение теплоустойчивых сталей в около шовной зоне будет минимальным?

14. Какой из элементов, обладающих большой диффузионной подвижностью, может мигрировать при высоких температурах эксплуатации через линию сплавления из основного металла в металл шва или наоборот?

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

ЛЕКЦИЯ 4. СВАРКА ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

Что такое теплоустойчивая сталь? Основные марки теплоустойчивых сталей и их свариваемость. Основные методы сварки и сварочные материалы для сварки реакторных сталей 15Х2МФА и 15Х2НМФА. Трудности при сварке и чем они вызваны. Холодные трещины. Требования к сварочным материалам и металлу швов реакторных сталей. Радиационное охрупчивание швов и методы его снижения на стадии изготовления сварных узлов и при эксплуатации оборудования.

С начала создания атомных электростанций в США и других странах для корпусов реакторов с водой под давлением применялись простые по составу стали, которые широко использовались в теплоэнергетике. Все эти стали имели сравнительно низкую прочность и радиационную стойкость, но обладали достаточной технологичностью и хорошей свариваемостью[2, 3]. В середине 50-х прошлого века для корпусов реакторов в США использовалась листовая сталь марки SА212В легированная небольшим содержанием Mn и Si и содержанием углерода 0,30-0,35% (см. таблицу). Невысокая прочность и ударная вязкость привели к быстрой замене ее на сталь SA302В более легированную марганцем и дополнительно молибденом. Эта марка стали была более прочной и с начала 60-х годов стала основным конструкционным материалом при производстве реакторов за рубежом. Однако содержание примесных элементов в ней сохранялось высоким, как и в стали SА212В. Для поковок С и Mn были заменены Ni и Mo. Так, появилась сталь SA336 с добавкой небольшого количества Cr. В дальнейшем эта сталь (с 1989 г.) стала обозначаться SA508. В связи с увеличением толщины полуфабрикатов сталь SA302В была модифицирована никелем. Этот материал впоследствии получил обозначение SA533 и нашел широкое применение для корпусов реакторов под давлением. В Германии наибольшее распространение получила сталь 22NiMoCr37, близкая по составу SA508, а во Франции - SA508. Листы из этих марок стали с различным уровнем прочности поставляются после нормализации и отпуска в улучшенном состоянии. Это относится и для металла поковок, предназначенных для изготовления обечаек. Для этих сталей по всему сечению полуфабриката имеет место более оптимальная структура отпущенного бейнита по сравнению с ферритно-перлитной структурой стали SA212В. Радиационная стойкость этих сталей достаточно подробно представлена в обзоре [4].

Таблица. Химический состав реакторных сталей

| Марка | Годы прим | С | Mn | Cr | Mo | Ni | Др. эл. | P | S | Cu |

| Зарубежные стали | ||||||||||

| SA212B | 1 950 | £0,31 | 0,85-1,20 | - | - | 0,15-0,30Si | £0,035 | £0,040 | ||

| SA302B | £0,25 | 1,15-1,50 | £0,35 | 0,45-0,60 | - | - | £0,035 | £0,035 | - | |

| SA336 | 0,19-0.25 | 1,10-1,30 | 0,25-0.45 | 0,50-0,60 | 0,40-0,50 | - | £0,025 | £0,025 | - | |

| SA533 | £0,27 | 1,15-1,55 | - | 0,45-0,60 | 0,40-0,70 | - | £0,035 | £0,040 | £0,10 | |

| SA508 | £0,25 | 1,20-1,50 | £0,25 | 0,55-0,70 | 0,40-1,00 | - | £0,015 | £0,015 | 0,10-0,15 | |

| Российские стали | ||||||||||

| 15X2МФА | 0,13-0,18 | 0,30-0,60 | 2,50-3,00 | 0,60-0,80 | £0,40 | 0,10-0,12V- | £0,020 | £0,020 | £0,30 | |

| 15Х2НМФА | 0,12-0,20 | 0,40-0,90 | 1,6-2,7 | 0,40-0,75 | 1,0-1,5 | 0,25-0,35V | £0,025 | £0,020 | £0,20 | |

| 15Х2В2ФА | 0,13-0,18 | 0,30-0,60 | 2,5-3,5 | £0,025 | £0,04 | 1,2-1,6 | £0,006 | £0,006 | £0,06 |

В нашей стране работы по созданию энергетических атомных реакторов для первых энергоблоков АЭС были начаты в 1956 году. Разработка концепции создания первых крупных атомных энергоблоков осуществлялось Институтом атомной энергии под руководством академика А.П. Александрова. В рамках этой большой общей проблемы на наш институт была возложена задача создания корпусов реакторов диаметром 3,5-4,2 м, высотой 11-12 м [5]. Поскольку изготовление таких габаритов корпусов без применения сварки было невозможно, то для решения поставленной задачи потребовалась разработка свариваемой теплоустойчивой стали. По существу необходимо было разработать не только сталь, но и технологию всего ее металлургического передела – выплавки, ковки из отливок большой массы и термической обработки основных заготовок.

Основной научно-технической задачей, которая решалась при выполнении этого большого комплекса работ, было обеспечение высокой стойкости основного металла и металла сварных швов против теплового и радиационного охрупчивания. Для обеспечения транспортировки изготовленных на заводе реакторов по железной дороге было необходимо ограничить диаметр корпуса, что приводило к более высоким интегральным потокам нейтронов на стенку корпуса реактора по сравнению с зарубежными аналогами. Кроме того, были выдвинуты более высокие требования к материалу по уровню прочности. Работы по созданию стали осуществлялось коллективом института в период с 1956 по 1960 года под руководством И.В. Горынина. Была разработана сталь Cr-Mo-V композиции как для цилиндрической части корпуса реактора, где на металл воздействует максимальный поток нейтронов, так и для более толстостенных элементов реактора - крышки и фланца. Созданная композиция более чем на 20 лет опередила мировые разработки. За рубежом стали такого типа под названием «суперхролой» стали появляться лишь в 80-е годы. В настоящее время предпринимаются попытки использовать сталь такой композиции и для новых европейских реакторов мощностью свыше 1000 МВт.

Сталь марки 15Х2МФА постоянно совершенствовалась и в настоящее время является лучшим конструкционным материалом по радиационной стойкости. Эволюция химического состава сталей для корпусов атомных реакторов детально описана в работе [6] и представлена на рис.1.

Сварка теплоустойчивых сталей

Теплоустойчивыми называют стали, длительно работающие при температуре до 600 °С. К ним относятся перлитные низколегированные хромомолибденовые стали 12МХ, 12ХМ, 15ХМ, 20ХМЛ, работающие при температуре 450. 550 °С и хромомолибденованадиевые стали 12Х1МФ, 15Х1М1Ф, 20МФЛ, работающие при температуре 550. 600 °С в течение 100 000 ч (10 лет). Они дешевы и технологичны, из них делают отливки, прокат, поковки для изготовления сварных конструкций: турбин, паропроводов, котлов и т.п.

Теплоустойчивость сварных соединений оценивают отношением длительной прочности металла соединения и основного металла - коэффициентом теплоустойчивости.

Чтобы работать при высоких температурах, стали должны обладать жаростойкостью, длительной прочностью, стабильностью свойств во времени и сопротивлением ползучести: их пластическая деформация при постоянной нагрузке с течением времени должна возрастать незначительно. Все это достигается введением в состав сталей 0,5. 2,0% хрома, 0,2. 1,0 % молибдена, 0,1 . 0,3 % ванадия и — иногда — небольших добавок редкоземельных элементов. Хорошее сочетание механических свойств изделий из теплоустойчивых сталей достигается термообработкой: нормализацией или закалкой с последующим высокотемпературным отпуском. Это обеспечивает мелкозернистую структуру, состоящую из дисперсной ферритокарбидной смеси. После 100000 ч работы обработанная таким образом сталь 15ХМ имеет прочность 260 МПа (26,5 кгс/мм2) при температуре 450 °С и 62 МПа (6,3 кгс/мм2) при температуре 550 °С, а сталь 12X1МФ - 154 МПа (15,7 кгс/мм2) при температуре 500 °С и 58 МПа (5,9 кгс/мм2) при температуре 580 °С.

Физическая свариваемость теплоустойчивых сталей, определяемая отношением металла к плавлению, металлургической обработке и к последующей кристаллизации шва не вызывает затруднений. Современные сварочные материалы и технология сварки обеспечивают требуемые свойства и стойкость металла шва против горячих трещин. Однако сварные соединения склонны к холодным трещинам и к разупрочнению металла в ЗТВ - зоне термического влияния. Поэтому нужно применять сопутствующий сварке местный или предварительный общий подогрев изделия. Это уменьшает разницу температур в

зоне сварки и на периферийных участках, что снижает напряжения в металле. Уменьшается скорость охлаждения металла после сварки больше аустенита превращается в мартенсит при высокой температуре, когда металл пластичен. Напряжения, возникающие из-за разницы объемов этих фаз, будут меньше, вероятность образования холодных трещин снизится. Применяя подогрев, нужно учитывать, что излишне высокая температура приводит к образованию грубой ферритно-перлитной структуры, не обеспечивающей необходимую длительную прочность и ударную вязкость сварных соединений. Уменьшить опасность возникновения холодных трещин можно, производя отпуск деталей, выдерживая их при температуре 150. 200 °С сразу после сварки в течение нескольких часов. За это время завершится превращение остаточного аустенита в мартенсит и удалится из металла большая часть растворенного в нем водорода.

Разупрочнение теплоустойчивых сталей в ЗТВ зависит также от параметров режима сварки. Повышение погонной энергии сварки увеличивает мягкую разупрочняющую прослойку в ЗТВ, которая может быть причиной разрушения жестких сварных соединений при эксплуатации, особенно при изгибающих нагрузках. Основные способы сварки конструкций из теплоустойчивых сталей - это дуговая и контактная стыковая. Последнюю используют для сварки стыковых соединений труб нагревательных котлов в условиях завода.

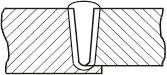

Дуговую сварку производят электродами с покрытием, в защитных газах и под флюсом. Подготовку кромок деталей при всех способах дуговой сварки производят механической обработкой. Допускается применение кислородной или плазменной резки с последующим удалением слоя поврежденного металла толщиной не менее 2 мм.

Дуговую сварку производят при температуре окружающего воздуха не ниже 0 °С с предварительным и сопутствующим сварке местным или общим подогревом. Температура подогрева зависит от марки стали и толщины свариваемых кромок. Хромомолибденовые стали при толщине кромок до 10 мм, а хромомолибденованадиевые - до 6 мм можно сваривать без подогрева. Сталь 15ХМ, например, толщиной 10. 30 мм надо подогревать до температуры 150. 200 °С, а больше 30 мм - до температуры 200. 250 °С. До 250. 300 °С подогревают сталь 12Х1МФ толщиной 6. 30 мм, а свыше 30 мм требуется ее подогрев до температуры 300. 350 °С. При многопроходной автоматической сварке под флюсом минимальную температуру подогрева можно снижать на 50 °С. Аргонодуговую сварку корневого шва стыков труб выполняют без подогрева.

После сварки производят местный отпуск сварных соединений или общий отпуск всей сварной конструкции. Хромомолибденовые стали нагревают при отпуске до температуры 670. 700 °С с выдержкой при этой температуре 1 . 3 ч в зависимости от толщины сваренных кромок,

хромомолибденованадиевые - до температуры 740. 760 °С с выдержкой 2. 10 ч. Чем больше в стали хрома, молибдена, ванадия, тем больше должны быть температура и время отпуска. Отпуск стабилизирует структуру и механические свойства соединений, снижает остаточные напряжения, однако он не позволяет полностью выровнять структуру и устранить разупрочненную прослойку в ЗТВ.

Теплоустойчивые стали сваривают дуговой сваркой плавящимся электродом в углекислом газе и вольфрамовым электродом в аргоне. Сварку в С02 из-за опасности шлаковых включений между слоями используют обычно для однопроходных швов и для заварки дефектов литья. Сварку ведут на постоянном токе обратной полярности с присадочной проволокой (ГОСТ 2246-70) Св 08ХГСМА для хромомолибденовых сталей или Св 08ХГСМФА для хромомолибденованадиевых сталей. Для проволоки диаметром 1,6 мм сила сварочного тока 140. 200 А при напряжении дуги 20. 22 В, а диаметром 2 мм 280. 340 А при 26. 28 В.

Трудности при сварке теплоустойчивых сталей

ТЕХНОЛОГИЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

СВАРКА ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

Ручную дуговую сварку теплоустойчивых сталей ведут электродами из малоуглеродистой сварочной проволоки с основным (фтористо-кальциевым) покрытием, через которое вводят в шов легирующие элементы. Этот тип покрытия хорошо раскисляет металл шва, обеспечивает малое содержание в нем водорода и неметаллических включений, надежно защищает от азота воздуха. Это позволяет получать высокую прочность и пластичность шва. Однако для электродов с таким покрытием характерна повышенная склонность к образованию пор при удлинении дуги, наличии ржавчины на поверхности свариваемых кромок и при небольшом увлажнении покрытия. Поэтому нужно сваривать предельно короткой дугой, тщательно очищать кромки и сушить электроды перед их применением при температуре 80. 100 °С. Хромомолибденовые стали сваривают электродами типа Э-09Х1М (ГОСТ 9467-75) марки ЦУ-2ХМ диаметром 3 мм и более, а также ЦЛ-38 диаметром 2,5 мм, хромомолибденованадиевые - электродами типа Э-09Х1МФ марок ЦЛ-39 диаметром 2,5 мм, ЦЛ-20, ЦЛ-45 диаметром 3 мм и более. Сварку ведут на постоянном токе обратной полярности узкими валиками без поперечных колебаний электрода с тщательной заваркой кратера перед обрывом дуги. Когда подогрев свариваемых изделий и их термообработка после сварки невозможны или если необходимо сваривать перлитные теплоустойчивые стали с аустенитными, допускается использование электродов на никелевой основе марки ЦТ 36 или проволоки Св 08Н60Г8М7Т при аргонодуговой сварке.

Ручная аргонодуговая сварка используется для выполнения корневого шва при многопроходной сварке стыков труб. Автоматической сваркой в аргоне сваривают неповоротные стыки паропроводов в условиях монтажа. При аргонодуговой сварке хромомолибденовых сталей.

Автоматическую дуговую сварку под флюсом используют на поворотных стыках трубопроводов, коллекторов котлов, корпусов аппаратов химической промышленности и других изделиях с толщиной стенки 20 мм и более. Применяют низкоактивные по кремнию и марганцу флюсы ФУ-11, ФУ-16, ФУ-22. Этим достигается стабильность содержания Si и Мп в многослойных швах и низкое содержание в них оксидных включений - продуктов процесса восстановления марганца. Сварку под флюсом ведут со скоростью 40. 50 м/ч на постоянном токе обратной полярности силой 350. 400 А при напряжении дуги 30. 32 В. Высокая скорость сварки уменьшает погонную энергию, что снижает разупрочнение хромомолибденованадиевых сталей в околошовной зоне. Применяют проволоку диаметром 3 мм Св 08МХ и Св 08ХМ для хромомолибденовых сталей и Св 08ХМФА для хромомолибденованадиевых сталей. Можно применять проволоку диаметром 4 и 5 мм, увеличив соответственно силу тока до 520. 600 А и 620. 650 А при напряжении дуги 30. 34 В.

Сварка теплоустойчивых сталей - 2 часа

По сложившейся терминологии жаропрочные стали, работающие до температуры 500 - 580 о С называют теплоустойчивыми.

По степени легирования к теплоустойчивым сталям относят:

1. Низко и среднелегированные стали типа 12МХ, 15MX, 20XMA, 15X5M с перлитно-ферритной структурой (поставка обычно после нормализации).

2. Среднелегированные стали (хромомолибденванадиевые) типа 12Х2МФ, 15Х2МФ, c мартенситной и мартенситно-ферритной структурой.

Теплоустойчивые стали свариваются в диапазоне толщин от 2 до 200 мм, ручной дуговой сваркой, сваркой под флюсом, сваркой в углекислом газе, аргонодуговой сваркой неплавящимся электродом, контактной стыковой сваркой плавлением.

Теплоустойчивые стали используют в сварных конструкциях нефтехимических установок и устройств в энергетическом машиностроении. В связи с особенностями данных конструкций сварные соединения имеют концентраторы напряжений.

| ||

| Сварные соединения труб с трубными досками | Соединение “на ус” | Соединение патрубка с корпусом |

В связи с большой толщиной изделий сварка выполняется с сопутствующим подогревом и, как правило, непрерывно. Например, сварка шва корпуса реактора, может продолжаться непрерывно в течении 6 суток (3 смены).

При сварке возникают большие пластические деформации, но основной технологической трудностью сварки является образование холодных трещин.

К основным причинам появления холодных трещин при сварке теплоустойчивых сталей относят:

1. Повышение порога хладноломкости в ЗТВ выше комнатной температуры под действием легирования молибденом и ванадием и при наличии очагов концентрации напряжений.

2. Насыщение металла шва при сварке водородом.

Водород присутствует: в сварочных материалах, как примесь в защитном газе и получается при разложении в сварочной дуге водяного пара.

Для определения концентрации водорода в шве используют прибор – эвдиометр.

| Устройство эвдиометра: 1 – спирт; 2 – мерная трубка; 3 – карандашная проба |

Процесс выделения водорода из карандашной пробы в эвдиометре происходит от 1 до 3 суток, при этом водород вытесняет спирт. Концентрацию водорода определяют в см 3 / 100 г.

Содержание водорода в металле шва при сварке теплоустойчивых сталей составляет:

- при сварке под флюсом 2 - 14 см 3 / 100 г.

- при сварке покрытыми электродами 1 - 10 см 3 / 100 г.

- при аргонодуговой СПЭ и СНЭ 1 - 2,5 см 3 / 100 г.

Диффузионный водород в стали находится преимущественно в атомарном состоянии. Атомы водорода постоянно диффундируют, например, в пору 2). В результате давление молекулярного водорода в поре растет. Для стали 12Х2МФБ при содержании диффузного водорода 5 см 3 / 100 г при нормальной температуре давление молекулярного водорода в порах 10 5 - 10 6 МПа, а при температуре 200 о С давление на три порядка ниже.

2. Влияние легирующих элементов на свойства металла шва

Молибден - добавка 0,5 - 1% резко повышает сопротивление ползучести. При выборе сварочных материалов необходимо ориентироваться на нижнюю границу т.к. молибден способствует увеличению количества растворенного водорода.

Хром - легирование от 0,5 % и более предотвращает графитизацию стали и металла шва, которая наблюдается при эксплуатации изделий при температуре 400 о С и выше (® распад цементита с выделением углерода). С целью уменьшения содержания водорода нежелательно в металле сварного шва иметь концентрацию хрома более 5 %.

С точки зрения обеспечения минимального содержания растворенного водорода в сварном шве желательно обеспечить минимально возможное содержание углерода и кремния, а марганца – меньше 0, 75 %.

Никель - при содержании в теплоустойчивых сталях в пределах от 1 до 3 % увеличивается работа распространения трещины, т.е. растет сопротивляемость хрупким разрушениям.

3. Выбор рациональной технологии сварки

Для обеспечения рациональной технологии сварки необходимо предусмотреть ряд мероприятий по снижению концентрации водорода в шве. Для этого используют:

1. Сварочные материалы, дающие кислые шлаки на основе рутила (TiO2,) и плавикового шпата (CaF2) (например, керамический флюс КФ-16) и сварочную проволоку после вакуумно-дугового переплава (при этом переплаве минимальное содержание водорода).

2. Использование предварительного подогрева до 125 - 350 о С.

3. Сварку с погонной энергией, обеспечивающей скорость охлаждения в зоне термического влияния от 1 до 25 о С (погонная энергия 9,3 - 65,4 кДж / см).

4. Термическую обработку. В качестве термической обработки применяют:

- отпуск 650-760 о С, проводимый не позднее 1-3 суток после сварки. Для большинства теплоустойчивых сталей отпуск необходимо производить сразу после сварки, а выдержка до 3 суток перед отпуском возможна, если после сварки проведена термическая операция “отдых”.

Лекция № 7

Читайте также: