Тсп 2 сварочный аппарат

Обновлено: 20.09.2024

Трансформаторы типа ТС и ТСК представляют собой передвижные понижающие трансформаторы стержневого типа с повышенной индуктивностью рассеяния. Они предназначены для ручной дуговой сварки и наплавки, могут применяться для сварки под флюсом тонкими проволоками. В трансформаторах типа ТСК параллельно первичной обмотке подключен конденсатор для повышения коэффициента мощности.

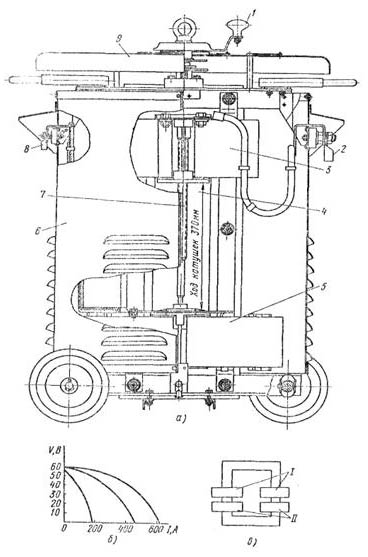

Трансформаторы типа ТС, ТСК не имеют подвижных сердечников, склонных к вибрации, поэтому они работают почти бесшумно. Регулирование сварочного тока осуществляется изменением расстояния между подвижной I и неподвижной II катушками (рис. 1, в). При удалении подвижной катушки от неподвижной увеличиваются магнитные потоки рассеяния и индуктивное сопротивление обмоток. Каждому положению подвижной катушки соответствует своя внешняя характеристика. Чем дальше находятся друг от друга катушки, тем большее число магнитных силовых линии будет замыкаться через воздушные пространства, не захватывая второй обмотки, и тем круче будет внешняя характеристика. Напряжение холостого хода в трансформаторах этого типа при сдвинутых катушках на 1,5-2 В больше номинального значения (60 – 65 В)

Конструкция трансформатора ТС-500 и внешние вольт-амперные характеристики показаны на рисунках. Технические данные трансформаторов ТС и ТСК приведены в табл. 1.

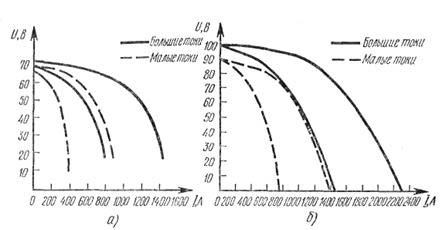

Для автоматической сварки нашли применение сварочные трансформаторы типа ТДФ-1001 и ТДФ-1601, предназначенные для питания дуги при сварке под флюсом однофазным переменным током частотой 50 Гц. Трансформаторы рассчитаны для работы в закрытых помещениях, с повышенной индуктивностью рассеяния. Они обеспечивают создание необходимых крутопадающих внешних характеристик и плавное регулирование сварочного тока в требуемых пределах, а также его частичную стабилизацию при колебаниях напряжения в сети в пределах от 5 до 10% от номинального значения. Технические данные трансформатора типа ТДФ приведены в табл. 2.

Технические характеристики трансформаторов СТШ-250 и ТСП-2

| Параметры | ТДФ-1001 | ТДФ-1601 |

| Номинальный сварочный ток, А | 1000 | 1600 |

| Пределы регулирования сварочного тока, А: - на ступени «малых» токов - на ступени «больших» токов | 400-700 700-1200 | 600-1100 1100-1800 |

| Номинальное первичное напряжение, В | 220 или 380 | 380 |

| Частота, Гц | 50 | 50 |

| Первичный ток, А: - при исполнения на 220 В - при исполнении на 380 В | 360 220 | - 480 |

| Вторичное напряжение холостого хода, В: - при минимальном сварочном токе - при максимальном сварочном токе | 68 71 | 95 105 |

| Условное номинальное рабочее напряжение, В | 44 | 60 |

| Вторичное напряжение в зависимости от величин сварочного тока (Iсв), В | Uн=20+0,04 Iсв | Uн=50+0,00625 Iсв |

| Отношение продолжительности рабочего периода к продолжительности цикла (ПВ), % | 100 | 100 |

| Коэффициент полезного действия, % | 87 | 88 |

| Потребляемая мощность, кВт | 82 | 182 |

| Масса, кг | 740 | 1000 |

Внешние характеристики трансформатора ТДФ-1001 и ТДФ-1601 показаны на рис. 2, а и б.

Трансформаторы типа ТДФ-1001 и ТДФ-1601 - стационарные установки в однокорпусном исполнении с принудительной вентиляцией. Установка состоит из трансформатора, сетевого контактора, вентилятора и блок-схемы управления.

Рис. 3. Электрическая схема трансформатора СТШ-500: 1 — магнитопровод; 2 — катушка первичной обмотки; 3 — катушка вторичной обмотки; 4 — магнитные шунты

Рис. 4. Электрическая схема трансформатора ТМ-300-П

Трансформаторы с магнитными шунтами типа СТАН, ОСТА и СТШ (в настоящее время не выпускаются).

Трансформатор СТШ стержневого типа, однофазный, выполнен в однокорпусном исполнении и предназначен для питания электрической сварочной дуги переменным током частотой 50 Гц при ручной дуговой сварке, резке и наплавке металлов. На рис. 3 показана схема трансформатора СТШ-500.

Магнитопровод (сердечник трансформатора) изготовляется из электротехнической стали Э42 толщиной 0,5 мм. Стальные листы соединяют изолированными шпильками.

Катушки первичной обмотки трансформатора выполнены из изолированного алюминиевого провода прямоугольного сечения, а вторичной — из голой алюминиевой шины, между витками которой прокладывают асбестовые прокладки, предназначенные для изоляции витков от короткого замыкания.

Регулятор тока состоит из двух подвижных магнитных шунтов, расположенных в окне магнитопровода. Вращением винта по часовой стрелке шунты раздвигаются, а против часовой — сдвигаются, происходит плавное регулирование сварочного тока. Чем меньше расстояние между шунтами, тем меньше сварочный ток, и наоборот. Шунты изготовляют из той же электротехнической стали, что и магнитопровод.

Для снижения помех, возникающих при сварке, применяют емкостный фильтр из двух конденсаторов типа КБГ-И. Конденсаторы смонтированы на стороне высокого напряжения.

Промышленностью создан ряд новых переносных источников питания сварочной дуги переменным током — малогабаритные трансформаторы. Примерами таких трансформаторов являются, например, монтажные трансформаторы ТМ-300-П, ТСП-1 и ТСП-2.

Монтажный трансформатор ТМ-300-П предназначен для питания сварочной дуги при однопостовой дуговой сварке на монтажных, строительных и ремонтных работах. Трансформатор обеспечивает крутопадающую внешнюю характеристику (с отношением тока короткого замыкания к току номинального рабочего режима 1,2—1,3) и ступенчатое регулирование сварочного тока, что позволяет выполнять сварку электродами диаметром 3,4 и 5 мм. Он однокорпусный, имеет малую массу и удобен для транспортирования. Трансформатор ТМ-300-П имеет разделенные обмотки, что позволяет получать значительное индуктивное сопротивление для создания падающих внешних характеристик. Магнитопровод стержневого типа набирается из холоднокатаной текстурированной стали Э310, Э320, Э330 толщиной 0,35-0,5 мм. Электрическая схема трансформатора приведена на рис. 4.

Первичная обмотка состоит из двух катушек одинакового размера, полностью размещенных на одном стержне магнитопровода. Вторичная обмотка также состоит из двух катушек, из которых одна — основная — размещается на стержне магнитопровода вместе с первичной обмоткой, а вторая — реактивная — имеет три отпайки и размещается на другом стержне магнитопровода.

Реактивная вторичная обмотка значительно удалена от первичной обмотки и имеет большие потоки рассеяния, определяющие повышенное индуктивное ее сопротивление. Величина сварочного тока регулируется переключением числа витков реактивной обмотки. Такое регулирование тока позволяет увеличить напряжение холостого хода при малых токах, обеспечивая условия для устойчивого горения сварочной дуги.

Первичную обмотку выполняют из медного провода с изоляцией, а вторичную обмотку наматывают шинкой. Обмотки пропитывают кремнийорганическим лаком ФГ-9, что позволяет повышать температуру их нагрева до 200° С. Магнитопровод с обмотками размещается на тележке с двумя колесами. Для сварки в монтажных условиях электродами диаметром 3 и 4 мм применяют облегченный трансформатор ТСП-1. Трансформатор рассчитан на кратковременную работу при коэффициенте загрузки поста менее 0,5 и электродах диаметром до 4 мм. Электрическая схема и внешние характеристики такого трансформатора показаны на рис. 5. Вследствие большого расстояния между первичной обмоткой А и вторичной обмоткой Б образуются значительные потоки магнитного рассеяния.

Падение напряжения за счет индуктивного сопротивления обмоток обеспечивает крутопадающие внешние характеристики.

Регулирование сварочного тока ступенчатое, как и у сварочного трансформатора ТМ-300-П.

Для уменьшения массы конструкция трансформатора выполнена из высококачественных материалов — магнитопровод — из холоднокатаной стали, а обмотки - из алюминиевых проводов с теплостойкой стеклянной изоляцией.

Технические данные трансформатора ТСП-1 приведены в таблице 1.

Для сварки в монтажных условиях выпускаются также малогабаритные облегченные сварочные трансформаторы СТШ-250 с плавным регулированием сварочного тока, разработанные Институтом электросварки имени Е. О. Патона, и ТСП-2, разработанные Всесоюзным научно-исследовательским институтом электросварочного оборудования.

Для выполнения сварочных работ на различной высоте в монтажных условиях создан специальный сварочный трансформатор ТД-304 на салазках, оборудованный дистанционным регулированием сварочного тока непосредственно с рабочего места электросварщика.

Малогабаритные сварочные трансформаторы

Промышленностью создан ряд новых переносных источников питания сварочной дуги переменным током - малогабаритные трансформаторы . Примерами таких трансформаторов являются, например, монтажные трансформаторы ТМ-ЗОО-П, ТСП-1 и ТСП-2.

Монтажный трансформатор ТМ-З00-П предназначен для питания сварочной дуги при однопостовой дуговой сварке на монтажных, строительных и ремонтных работах. Трансформатор обеспечивает крутопадающую внешнюю характеристику (с отношением тока короткого замыкания к току номинального рабочего режима 1,2—1,3) и ступенчатое регулирование сварочного тока, что позволяет выполнять сварку электродами диаметром 3,4 и 5 мм. Он однокорпусный, имеет малую массу и удобен для транспортирования. Трансформатор ТМ-З00-П имеет разделенные обмотки, что позволяет получать значительное индуктивное сопротивление для создания падающих внешних характеристик. Магнитопровод стрежневого типа набирается из холоднокатаной текстурированной стали Э310, Э320, ЭЗЗО толщиной 0,35—0,5 мм. Электрическая схема трансформатора приведена на рис. 64 .

Рис. 64. Электрическая схема трансформатора ТМ-300-П

Первичная обмотка состоит из двух катушек одинакового размера, полностью размещенных на одном стержне магнитопровода. Вторичная обмотка также состоит из двух катушек, из которых одна — основная — размещается на стержне магнитопровода вместе с первичной обмоткой, а вторая —реактивная —имеет три отпайки и размещается на другом стержне магнитопровода.

Первичную обмотку выполняют из медного провода с изоляцией, а вторичную обмотку наматывают шинкой. Обмотки пропитывают кремнийорганическим лаком ФГ-9, что позволяет повышать температуру их нагрева до 200° С. Магнитопровод с обмотками размешается на тележке с двумя колесами. Для сварки в монтажных условиях электродами диаметром 3 и 4 мм применяют облегченный сварочный трансформатор ТСП-1. Трансформатор рассчитан на кратковременную работу при коэффициенте загрузки поста менее 0,5 и электродах диаметром до 4 мм. Электрическая схема и внешние характеристики такого трансформатора показаны на рис. 65 . Вследствие большого расстояния между первичной обмоткой А и вторичной обмоткой Б образуются значительные потоки магнитного рассеяния. Падение напряжения за счет индуктивного сопротивления обмоток обеспечивает крутопадающие внешние характеристики.

Рис. 65 . Электрическая схема трансформатора ТСП-1 (а) и его внешние характеристики (б): I, II, III, IV — схемы преключения на различную величину тока; 1, 2, 3, 4, 5, 6, 7 — порядковые номера зажимов

Регулирование сварочного тока ступенчатое, как и у сварочного трансформатора ТМ-З00-П.

Для уменьшения массы конструкция трансформатора выполнена из высококачественных материалов — магнитопровод—из холоднокатаной стали, а обмотки — из алюминиевых проводов с теплостойкой стеклянной изоляцией.

Технические данные трансформатора ТСП-1 приведены в табл. 12.

Для сварки в монтажных условиях выпускаются также малогабаритные облегченные сварочные трансформаторы СТШ-250 с плавным регулированием сварочного тока и ТСП-2. Основные технические данные этих трансформаторов приведены в табл. 14.

Сварочное оборудование.

Как отмечалось ранее, сварка в СО2 может выполняться полуавтоматами и автоматами. Устройство автоматов в принципе аналогично автоматам для сварки под флюсом (см. рис. 3.24), за исключением бункера для флюса. Автомат для сварки в защитных газах плавящимся электродом изображен па рис. 3.42. Устройство полуавтомата (рис. 3.43) рассмотрим подробнее. Он состоит из источника питания с блоком управления 2, механизма подачи проволоки 5, сварочной горелки 6, катушки со сварочной проволокой 4, пульта управления 3. При необходимости снабжается блоком жидкостного охлаждения горелки 1. Расположение блоков может быть и другим.

В качестве источника питания используется инверторный или тиристорный выпрямитель. Сварка в СО2 выполняется при жесткой

Рис. 3.42. Автомат для сварки плавящимся электродом в защитных газах (MIG/MAG)

Рис. 3.43. Полуавтомат для сварки в защитных газах плавящимся электродом (MIG/MAG)

или возрастающей характеристике источника питания, которые обеспечивают быстрое восстановление длины дуги при ее случайных колебаниях.

Рассмотрим, что происходит при механизированной сварке при случайном увеличении или уменьшении длины дуги. На рис. 3.44 изображена возрастающая характеристика дуги при различной ее длине /д, /л 1, /д2 (см. рис. 2.3), а также жесткая характеристика источника питания (Ж). При увеличении длины дуги (/д1), а значит и напряжения, рабочая точка О перемещается в О) и сила тока уменьшается (П). После уменьшения силы тока снижается количество теплоты, выделяемой в дуге, и скорость плавления проволоки уменьшается. В этот момент скорость подачи проволоки становится больше скорости плавления, vnn > vnn. Конец проволоки приближается к изделию и длина дуги самостоятельно восстанавливается. Этот процесс называется саморегулированием длины дуги.

Процесс сварки будет стабильным, если изменение скорости плавления проволоки после изменения длины дуги будет происходить быстро. В этом случае говорят, что процесс саморегулирования проходит активно. Наиболее активен он при жесткой или возрастающей характеристике источника питания. Поэтому па универсальных выпрямителях при переходе от одного способа сварки к другому характеристика должна переключаться.

Рис. 3.44. Зависимость изменения тока от колебания длины дуги (Ж — жесткая характеристика источника питания)

Во всех полуавтоматах для сварки стали используются механизмы подачи проволоки толкающего типа (подающие ролики установлены перед шлангом и проталкивают проволоку в канал горелки). Существуют также механизмы тянущего типа, когда ролики установлены па горелке. Они используются при сварке алюминия в среде аргона, так как мягкая алюминиевая проволока плохо проталкивается по шлангу.

В механизмах толкающего типа может быть два или четыре подающих ролика. Более предпочтительны полуавтоматы, имеющие четыре подающих ролика (рис. 3.45). Это позволяет снизить усилие сжатия проволоки, что обеспечивает лучшее сохранение ее омедненного покрытия, а также минимально травмирует порошковую проволоку. Чрезмерное сжатие порошковой проволоки может привести к высыпанию порошка.

Привод па ролики идет от электродвигателя переменного или постоянного тока. Двигатели переменного тока более мощные, однако они не позволяют осуществлять плавное изменение количества оборотов, а значит, и скорости подачи проволоки. Скорость подачи в этом случае регулируется ступенчато с помощью коробки передач или сменных шестерен. Это существенный недостаток таких приводов, так как изменение скорости подачи проволоки используется для регулировки силы сварочного тока. Поэтому двигателями

Рис. 3.45. Механизм подачи проволоки, имеющий четыре ролика

переменного тока оснащаются только некоторые полуавтоматы, рассчитанные на большой диаметр проволоки (1,6. 2 мм).

Болес распространены подающие механизмы с двигателем постоянного тока, которые позволяют достаточно просто электрическим путем плавно изменять число оборотов двигателя, а следовательно и скорость подачи проволоки.

Горелка со шлангами (рис. 3.46) выполняет следующие функции: направляет электродную проволоку в зону сварки, осуществляет токоподвод к сварочной проволоке, обеспечивает подачу в зону сварки защитного газа, при необходимости обеспечивает подачу охлаждающей жидкости. Горелка состоит из пластмассовой рукоятки 3 с кнопкой для включения полуавтомата, медной трубки 2, закапчивающейся соплом 1, через которое подается защитный газ. Внутри сопла находится медный токосъемник, который служит скользящим контактом для подвода напряжения к проволоке. К горелке подсоединяется шланг 4, внутри которого имеется канал для подачи сварочной проволоки. Канал съемный, он может заменяться по мере износа. Канал может быть металлическим (в виде пружины) или тефлоновым. Тефлоновые каналы обладают меньшим коэффициентом трения, поэтому проволока по ним подается легче. Это важно, например, для алюминиевой проволоки или проволоки из высоколегированной стали. На противоположной стороне шланга имеется разъем 5, которым он подсоединяется к полуавтомату Длина шланга 5 м. Горелка выбирается в зависимости от силы сварочного тока. При токах более 300 А обычно предусматривается жидкостное охлаждение.

Рис. 3.46. Сварочная горелка для полуавтомата

Рис. 3.47. Катушки для электродной проволоки с пластмассовым (а) и с проволочным (б) каркасом

Размещение проволоки осуществляется на катушках, которые могут быть различной вместимости (1, 5, 14, 18 кг). Катушки изготавливаются из пластмассы или имеют каркас из проволоки (рис. 3.47). На катушках предусмотрена порядная аккуратная намотка проволоки, которая облегчает работу механизма подачи. Намотка «внавал», которая иногда происходит при перемотке проволоки с одной катушки на другую, недопустима.

В настоящее время существует большое количество сварочных полуавтоматов, которые можно разделить на четыре поколения (по источнику питания и функции блока управления):

- 1) тиристорный источник питания, управление только циклом сварки;

- 2) инверторный источник питания, управление только циклом сварки;

- 3) инверторный источник питания, синергетическое управление режимами сварки;

- 4) инверторный источник питания, управление режимами и переносом электродного металла.

Полуавтоматы первого поколения длительное время были основным оборудованием для сварки в СО2. В качестве источника питания используется обычно выпрямитель с тиристорным регулированием силы тока. Роль блока управления сводится к обеспечению выполнения трех операций после нажатия кнопки на горелке:

подачи напряжения на дугу; включения двигателя подачи сварочной проволоки; открытия клапана, подающего защитный газ.

Схема блока управления обычно электромеханическая с использованием реле и контакторов, которые обеспечивают требуемую последовательность исполнения операций при начале и окончании сварки.

Полуавтоматы первого поколения просты и достаточно надежны, поэтому продолжают применяться на различных предприятиях. Наибольшее распространение получили в случаях, когда свариваются однотипные изделия, не требующие перестройки режимов сварки, но при этом необходимо обеспечить длительную продолжительность включения (ПВ).

Технические характеристики некоторых полуавтоматов с тиристорными источниками питания приведены в табл. 3.10. Внешний вид полуавтомата с тиристорным источником питания приведен на рис. 3.48.

Таблица 3.10

Технические характеристики полуавтоматов с тиристорным источником питания

Типы сварки и сварочное оборудование

Сварка плавлением может быть газовой, электродуго вой с помощью металлических электродов со специальным покрытием; элект-родуговой в среде защитных газов; электродуговой под флюсом; электродуговой с помощью порошковой проволоки.

Сварка давлением может быть контактной стыковой с нагревом до оплавления и в пластическом состоянии; дуговой во вращающемся магнитном поле; сваркой трения и взрыва; магнитноимпульсной и высокочастотной.

Суть газовой сварки заключается в нагреве (до оплавления) кромок труб металла и присадочного металла ацетиленокислородным пламенем, которое имеет температуру до 3200 °С, что позволяет расплавлять металл и одновременно удерживать сварочную ванну расплавленного металла в любых пространственных положениях (рис. 10.1).

Газовую сварку применяют для соединения труб относительно небольшого диаметра.

Электродуговая сварка предусматривает использование специальных средств против окисления металла в процессе формирования шва с помощью электрической дуги (рис. 10.2). С этой целью используют ручную дуговую сварку с применением металлических электродов с покрытием специальной обмазки, дуговую сварку в защитных газах и под флюсом.

Дуговая ручная сварка с помощью электродов со специальным покрытием используется для того, чтобы расплавляющееся покрытие (обмазка) электрода образовывала вокруг дуги и над поверхностью сварочной ванны газовую оболочку, которая оттесняет воздух от зоны сварки и препятствует взаимодействию его с расплавленным металлом (рис. 10.3).

Кристаллизация металла сварочной ванны по мере удаления дуги приводит к образованию шва, соединяющего свариваемые детали (рис. 10.3).

Ручная дуговая сварка электродами с покрытиями имеет существенный недостаток: малая производительность процесса и зависимость качества сварного шва от практических навыков сварщика.

Рис. 10.1 Газовая сварка:

- 1 - шов; 2 - присадочная проволока; 3 - горелка; 4 - ядро пламени;

- 5 - восстановительная зона;

- 6 - факел пламени;

- 7 - расплавленный металл;

- 8 - основной металл

Рис. 10.2. Схема ручной дуговой сварки: 1 - рабочий стол; 2 - свариваемое изделие; 3 - электрод;

Рис. 10.3. Дуговая сварка электродом с покрытием:

- 1 - шов; 2 - шлак; 3 - сварочная ванна; 4 - капли металла; 5 - электрод;

- 6 - защитное покрытие;

- 7 - основной металл

Рис. 10.4. Дуговая сварка под слоем флюса:

- 1 - свариваемые металлы;

- 2 - электрод; 3 - слой флюса;

- 4 - корка расплавленного флюса;

- 5 - сварочная ванна; 6 - капли металла

Дуговая сварка под флюсом (рис. 10.4) состоит в следующем. Между трубной заготовкой 1 и проволочными электродами 2 возникает электрическая дуга, расплавляющая проволоку и оплавляющая свариваемые кромки трубной заготовки. Расплавленный металл запол-

няет стык. Чтобы предохранить металл шва от вредного воздействия воздуха, дуговую сварку ведут под слоем флюса 3, который в процессе сварки образует шлаковую корку 4 на шве 5. Установки для дуговой сварки под флюсом оборудуются специальными приспособлениями отсосом неспекшегося флюса, бункером подачи флюса.

Дуговая сварка под флюсом широко применяется при сварке трубопроводов в автоматическом режиме и имеет следующие основные преимущества перед ручной сваркой: высокая производительность при экономии электроэнергии, электродного металла и очень хорошее качество шва.

К недостаткам этого способа относятся ограниченная маневренность автоматов и возможность сварки только в нижнем положении вероятного оттекания расплавленного флюса и металла при отклонении плоскости шва от горизонтали более чем на 10—16°.

Дуговую сварку в защитных газах можно классифицировать по следующим признакам: типу электрода — неплавящийся и плавящийся; механизации — ручная, механизированная, автоматическая; типу защитного газа — инертный, активный; характеру горения дуги — стационарное, импульсное; способу защиты — в контролируемой атмосфере, струйная.

При сварке непяавящимся электродом источником тепла является дуга, горящая между вольфрамовым или угольным электродами и изделием. Конец электрода, дуга и ванна расплавленного металла защищены газом (рис. 10.5, а).

При сварке плавящимся электродом источником тепла является дуга, возбуждаемая между свариваемым изделием и электродной проволокой, непрерывно подаваемой в зону дуги. Сварной шов об-

Рис. 10.5. Схемы дуговой сварки в защитном газе: а - с неплавящимея электродом; б, а - с плавящимся электродом;

1 - присадочная проволока; 2 - сопло; 3 - электрод; 4 - защитный газ; 5 - капли металла; 6 - шов; 7присадочный электрод; 8 - ролики подачи

разуется за счет расплавления основного металла расплавления электродной проволоки (рис. 10.5, а).

Импульсно-дуговая сварка — это дуговая сварка, при которой дугу дополнительно питают импульсами тока по заданной программе.

Импульсная дуга позволяет концентрировать во времени тепловое и силовое воздействие на основной и электродный металл. Сплошной шов получается путем расплавления отдельных точек с определенным перекрытием. Этот способ сварки имеет существенные технологические преимущества по сравнению со сваркой непла-вящимися и плавящимися электродами в защитных газах: управляемый перенос металла, малые потери металла на угар и разбрызгивание; улучшение качества сварного шва благодаря оптимальным условиям кристаллизации, уменьшение сварочной деформации, упрощение техники сварки; улучшение санитарно-гигиенических условий труда.

Контактная сварка током высокой частоты с контактным (рис. 10.6) и индукционным (рис. 10.7) подводом тока — наиболее перспективный способ соединения кромок труб. Свариваемые кромки трубной заготовки 1 разогревают до пластического состояния с помощью специальных контактов 2 или с помощью индукционной катушки 5. Сварка кромок стыкового соединения происходит за счет обжатия трубной заготовки сварочными валками.

Рис. 10.6. Схемы сварки трубных заготовок током высокой частоты

с контактным подводом тока: а - сварка продольного шва; 6 - сварка труб встык;

- 1 - трубная заготовка; 2 - токопроводящие контакты; 3 - точка схождения кромок;

- 4 - сварные валки; 5 - индукционная катушка

Равномерное распределение тока, высокая степень концентрации мощности обеспечивают возможность ведения процесса с оплавлением тонкого слоя на поверхности свариваемых кромок и получения прочного качественного сварного соединения. Нагретые кромки изделия обжимаются с помощью валков и свариваются. Процессы при

Рис. 10.7. Схема сварки трубных заготовок индукционным подводом электротока:

- 1 - трубная заготовка;

- 2 - индукционная катушка;

- 3 - точка схождения кромок; 4 - сварные валки

высокочастотной сварке характеризуются высокой степенью локализации энергии и возможностью в широких пределах изменять параметры ее режима, что неосуществимо при других методах сварки. Кроме того, энергоемкость процесса высокочастотной сварки значительно ниже, чем при контактной и электродуговой сварке. Нет принципиальных ограничений скорости сварки. Но при высокочастотном способе трудно сваривать изделия конечной длины, так как неизбежны непроваренные участки в начале и конце сварного шва.

Применение высокочастотной сварки наиболее эффективно при непрерывных процессах изготовления изделий достаточно простой конфигурации, выпускаемых массовыми сериями. Поэтому этот способ нашел наибольшее распространение в производстве прямо- и спиральношовных.

При точечной сварке соединение деталей происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия. При точечной сварке (рис. 10.8) листы 1 или детали накладывают один на другой и зажимают между электродами 2, к которым подводят сварочный ток. Металл нагревается при замыкании сварочной цепи, при этом в зоне свариваемых листов металл расплавляется. После выключения тока жидкий металл ванны остывает (кристаллизуется) и образуется сварная точка.

При шовной сварке (рис. 10.9) листы металла соединяются внахлестку в виде непрерывного или прерывистого шва, выполняемого вращающимися дисковыми электродами, к которым подведен ток и приложено усилие для сжатия деталей или листов.

Контактно-стыковая сварка оплавлением. При этом способе свариваемые детали сближают при очень малом усилии при включенном сварочном трансформаторе. Оплавление деталей происходит в результате непрерывного образования и разрушения контактов-перемычек между их торцами. В результате оплавления на торце образуется преимущественно сплошной слой жидкого металла, КОТО-

Рис. 10.8. Схема контактной точечной сварки:

Рис. 10.9. Схема контактной шовной сварки:

- 1 - свариваемые листы;

- 2 - электроды диековые; 3 - шов

рый при осадке вместе с загрязнениями (окисными пленками) выдавливается на стыке.

Для более равномерного нагрева деталей применяют предварительный подогрев током, непосредственно подводимым к деталям.

Контактно-стыковую сварку оплавлением наиболее широко применяют при сооружении магистральных трубопроводов, так как она имеет следующие преимущества перед дуговой сваркой: отсутствие необходимости в операциях подготовки кромок и термообработки; высокая производительность (в 5—7 раз выше по сравнению с элек-тродуговой сваркой); полная автоматизация процессов сборки и сварки поворотных и неповоротных стыков; отсутствие необходимости в сварочных материалах и в квалифицированных сварщиках; стабильное качество сварки; низкий уровень остаточных сварочных напряжений, физической и химической неоднородности металла после сварки.

К недостаткам этого способа сварки относятся высокая стоимость оборудования (стоимость машино-смены в 1,7—2,2 раза выше, чем при ручной электросварке); узкая специализация контактных машин (машины рассчитаны на сварку стыков определенного типа труб; повышенная мощность электростанции для питания установок; более жесткие, чем при дуговой сварке, допуски на диаметр и толщину стенки стыкуемых труб.

Электродуговая сварка может выполняться в ручном и автоматическом режимах.

Для ручной электродуговой сварки характерными являются мобильность выбора мест сварки, относительная простота организации процесса сварки, однако качество свариваемых швов в значительной мере обусловлено квалификацией сварщика.

Ручная электродуговая сварка широко применяется в строительстве, и в частности при сварке санитарно-технических и технологических трубопроводов.

Автоматизированная электродуговая сварка нашла широкое применение при централизованном изготовлении типизированных узлов санитарно-технических систем и магистральных трубопроводов в централизованных мастерских и полустационарных трубосварочных базах, используя специализированные станки и приспособления.

Сколько меди в сварочном аппарате?

Когда сварочный аппарат выходит из строя, или зачастую просто лежит, без надобности, порой возникает желание просто сдать его на металлолом. Важно понимать, что привлекательность такого оборудования в плане приемки на лом заключается как раз в наличии внушительного количества цветного металла, в частности меди и алюминия. Но, чтобы принять решение о том, стоит сдавать агрегат на лом или нет, предлагается узнать, сколько меди в каждом сварочном аппарате, который может быть как выгодным для владельца, так и нет.

Сколько меди в советском сварочном аппарате?

Почему актуальными являются именно старые трансформаторы производства СССР? Суть в том, что в каждом сварочном аппарате советского производства, катушки изготавливались из меди. Особенностью подобного оборудования является то, что на дорогостоящие материалы в то время просто не скупились. Правда, бытует мнение, что процентное содержание меди рассчитывается из соотношения 60-70% от общей массы, в зависимости от модели, но, это неверное заключение. Но не стоит заниматься весом аппарата, нужно обратить внимание непосредственно по паспортные показатели, а также конструктивные особенности оборудования. Стоит учесть, что в зависимости от временного периода, в котором производился аппарат, соотношение меди и алюминия может варьироваться. Рассмотрим некоторые основные параметры, которые имеет трансформатор, что и позволит без проблем определить вес данного металла, включенного в состав оборудования.

Модель ТДМ-317

Достаточно старая модель, которая к 2000 году уже давно как устарела морально. От него зачастую избавляются по причине того, что он потребляет энергии в 10 раз больше, чем современный инвертор. Плюс его общая масса составляет порядка 124 кг. Обмотки выполняются из дорогого материала, состав которой при разборе составляет порядка 20 кг. Данная цифра не может быть точной, если учитывать, что обмотка отмечается временами как поврежденная, сильно загрязнена, деформирована.

Модель ВД-306М УЗ

Агрегат тяжелый — 130 килограмм. Используется для питания одного элемента. В настоящее время морально устарел, к тому же, достаточно тяжелый. Количество меди составляет в пределах 14 кг.

Модель ТД500

Несмотря на свой внушительный вес, агрегат состоит в основной массе из черного металла, среди цветмета принято включать алюминий. Итак, алюминия в составе конструкции находится порядка 18 кг, а нужного нам всего 3 килограмма. Сравнительно невысокое значение, если учитывать, что общая масса черного металла сварочной конструкции составляет 150 кг.

Особенностью агрегатов внушительных габаритов и массы является то, что для них использовалось сравнительно небольшое количество дорогих материалов, основной акцент делается на алюминий. В частности, меди до 7 кг, в то же время, как более дешевого аналога порядка до 30 кг.

Особенностью советского сварочного оборудования является то, что на дорогостоящие материалы в то время просто не скупились.

Чего ждать от современных аппаратов?

Современные агрегаты выполняются с катушками в больше степени изготовленными из алюминия. К тому же, они сравнительно небольшие по весу и габаритам, масса составляет в пределах до 10 килограмм. В данном ключе, учитывая, что основной акцент так же делается непосредственно на алюминий как цветной материал для сварочного узла, общий вес цветмета зачастую не превышает 1 килограмма, а в среднем – по 0,5 килограмма, что так же определяется паспортными данными конкретного оборудования.

Читайте также: