Укажите наиболее полный состав устройств поста для сварки в защитных газах

Обновлено: 04.10.2024

При дуговой сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа. В качестве защитных газов применяют инертные газы (аргон, гелий) и активные газы (углекислый газ, азот, водород и др.), иногда смеси двух газов и более.

Лргонодуговую сварку осуществляют тремя способами:

- 1) ручной сваркой неплавящимся (вольфрамовым) электродом;

- 2) полуавтоматической и автоматической сваркой неплавящимся электродом;

- 3) полуавтоматической и автоматической сваркой плавящимся электродом.

Сварку неплавящимся электродом применяют, как правило, при соединении металла толщиной 0,1—6 мм, плавящимся электродом — от 2 мм и более. При сварке неплавящимся электродом (рис. 5.5, а, б) электрическая дуга горит между вольфрамовым (или угольным) электродом 5 и свариваемым изделием. В зону пламени дуги подается присадочный пруток /, изготовленный из материала, близкого по составу к основному металлу. Металлический пруток и основной металл образуют ванну 9 расплавленного металла. Сварка осуществляется специальной горелкой, в которой укреплен вольфрамовый электрод 5. По каналу горелки в зону дуги подается аргон 7.

Рис. 5.5. Виды сварки в защитных газах:

- 1 — присадочный пруток или проволока; 2 — сопло; 3 — токоподводящий мундштук;

- 4 — корпус горелки; 5 — неплавящийся вольфрамовый электрод; В — рукоять горелки;

- 7 — атмосфера защитного газа; 8 — сварочная дуга; 9 — ванна расплавленного металла; 10 — кассета с проволокой; 11 — механизм подачи; 12 — плавящийся металлический электрод (сварочная проволока)

Сварка плавящимся электродом осуществляется проволокой диаметром 0,6—3,0 мм. Химический состав электродной проволоки выбирают в зависимости от свариваемого металла, требуемой прочности шва и т.д. При этом способе сварки сварочная проволока /2автоматически подается в наконечник горелки 1 (рис. 5.5, в, г). Защитный газ через специальный канал наконечника горелки попадает в пламя дуги 8.

Ручную аргонодуговую сварку широко применяют при изготовлении изделий любой конфигурации. Этот способ позволяет выполнять сплошные и прерывистые швы во всех пространственных положениях, в том числе в труднодоступных местах. Ручная аргонодуговая сварка малопроизводительна и может выполняться только сварщиком высокой квалификации.

При полуавтоматической аргонодуговой сварке подача электродной проволоки и аргона в зону действия сварочной дуги осуществляется автоматически, а перемещение сварочной горелки с электродом вдоль кромок заготовок — вручную. Этот способ сварки позволяет применять более высокие плотности сварочного тока, чем при ручной сварке. В отличие от ручной сварки полуавтоматический способ позволяет успешно выполнять также сварку плавящимся электродом с применением высокой плотности тока (150 А/мм 2 и более) и большой скорости подачи электродной проволоки в зону дуги, что обеспечивает получение более качественных швов. Полуавтоматическую аргонодуговую сварку применяют при выполнении криволинейных и прямолинейных, непрерывных и прерывистых швов небольшой протяженности на ответственных изделиях в мелкосерийном производстве.

При автоматической сварке применяют более высокие плотности сварочного тока, чем при полуавтоматической. Автоматическую аргонодуговую сварку применяют для выполнения на ответственных изделиях в серийном и крупносерийном производстве прямолинейных и круговых легкодоступных непрерывных швов большой протяженности.

Область применения аргонодуговой сварки. Этим способом сваривают заготовки, изделия из цветных металлов и сплавов (алюминиевых типа АМц, АМг, Д20, АЛ-5; магниевых МА-8, МА-2-1; медных Ml, М2, БрБ2; никелевых СН1, нихром и др.), специальных низколегированных, среднелегированных, высоколегированных сталей и сплавов, тугоплавких из химически активных металлов и сплавов: ниобия, тантала, титана, молибдена и др.

Аргонодуговая сварка неплавящимся электродом является одним из лучших способов сварки тонколистовых (от 0,1 до 1,5—2 мм) заготовок. Она обеспечивает минимальную деформацию свариваемых изделий и высокое качество шва. Заготовки толщиной свыше 2—3 мм сваривают с присадочным прутком d = 0,5—3 мм. Заготовки толщиной от 4 мм и более выгодно сваривать плавящимся электродом в два и более прохода.

Сварку в атмосфере углекислого газа (С02) выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности. Сварка в атмосфере С02 значительно дешевле, чем аргонодуговая сварка.

При сварке в атмосфере С02 необходимо учитывать некоторые металлургические особенности процесса, связанные с окислительным действием С02 по отношению к расплавленному металлу. При высоких температурах сварочной дуги С02 диссоциирует на окись углерода СО и кислород О, который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов.

Окислительное действие С02 нейтрализуется введением в сварочную проволоку избыточного количества раскислителей — марганца и кремния. Поэтому для сварки в С02 конструкционных углеродистых и низколегированных сталей применяют специальные марки сварочной проволоки с повышенным содержанием этих элементов (Св-08Г2С, Св-10Г2 и т.д.).

Применение высоких плотностей тока и необходимость обеспечения в связи с этим большой скорости подачи электродной проволоки в зону дуги, а также усиленное разбрызгивание расплавленного металла существенно затрудняют выполнение данного процесса сварки вручную. Поэтому в атмосфере С02 применяется главным образом полуавтоматическая и автоматическая сварка.

При полуавтоматической и автоматической сварке в С02 на качество швов существенно влияет техника сварки. От расстояния, угла наклона и характера движения горелки относительно сварочной ванны зависит надежность газовой защиты зоны сварки, скорость охлаждения металла, форма шва и т.д.

При любом способе сварки в среде С02 необходимо поддерживать температуру окружающей атмосферы воздуха не менее 7 °С. При более низкой температуре газ С02 сгущается (подмерзает), вследствие чего резко снижается скорость подачи его в сварочную ванну.

Область применения сварки в углекислом газе. Сварка в углекислом газе намного дешевле и значительно производительнее аргонодуговой сварки и предназначена в основном для сварки обычных конструкционных углеродистых (Ст.1, Ст.2, Ст.З и др.) и низколегированных (19Г, 14Г2 и др.) сталей.

Наиболее широко применяют полуавтоматическую сварку в единичном и мелкосерийном производстве при выполнении на любых изделиях прямолинейных и криволинейных сплошных и прерывистых швов небольшой протяженности.

Оборудование для дуговой сварки в среде защитных газов может быть универсальным и специализированным. Сварка осуществляется на сварочном посту (установке). Пост включает:

- 1) газоэлектрическую горелку;

- 2) баллон с аргоном или С02;

- 3) газовый редуктор (для снижения давления газа);

- 4) защитный щиток с кнопкой включения;

- 5) шланг, по которому подается в горелку аргон или С02;

- 6) источник сварочного тока.

Важнейшим узлом сварочного аппарата является горелка. С помощью горелки возбуждается дуга, осуществляется формирование и направление струи защитного газа, а также сварного шва. Горелки делятся на два класса: для ручной и автоматической сварки — и различаются конструкциями в зависимости от типа электрода.

Для полуавтоматической сварки широко применяют шланговые полуавтоматы. Они могут быть переносные, ранцевые, передвижные и стационарные (ПШП-10, ПДГ-303).

Переносные шланговые полуавтоматы применяют для сварки проволокой диаметром 0,8—2 мм; передвижные и стационарные — для сварки проволокой диаметром 1,8—3,5 мм.

Большое промышленное применение получили самоходные сварочные аппараты. В зависимости от конструкции перемещающегося устройства они бывают тракторного, кареточного, консольного и портального типов.

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ

КЛАССИФИКАЦИЯ ИСТОЧНИКОВ ПИТАНИЯ ДЛЯ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ

Для реализации процессов сварки в защитных газах применяется оборудование, включающее:

- ? источник питания;

- ? подающий механизм (полуавтомат или автомат, в зависимости от

уровня механизации технологического процесса);

? газовую аппаратуру (редукторы, баллоны, шланги, расходомеры

Источник питания является одним из основных элементов сварочного поста, поскольку он обеспечивает не только питание дуги для поддержания ее устойчивости, но и в значительной мере определенную программу изменения мгновенной мощности на этапах плавления и переноса электродного металла в сварочную ванну.

В зависимости от характера среды, в которой происходит дуговой разряд, существуют следующие виды сварочной дуги:

- 1) открытая дуга, горящая на воздухе с примесью паров материалов электрода и свариваемого металла, а также веществ — компонентов самозащитной порошковой проволоки;

- 2) защитная дута, горящая в защитных газах (аргон, гелий, углекислый газ и различные смеси), защищающих расплавленный металл от непосредственного воздействия воздуха.

По роду тока различают дуги переменного и постоянного тока. В зависимости от материала и физического состояния электрода бывают дуги с плавящимся металлическим и неплавящимся (угольный, вольфрамовый, керамический и др.) электродами.

По характеру воздействия дуги как источника теплоты на свариваемый металл различают дуги прямого и косвенного действия.

При сварке дугой прямого действия, иногда называемой зависимой дугой, последняя горит между электродом и свариваемым изделием, которое включено в электрическую сварочную цепь.

При сварке дугой косвенного действия (независимой дугой) изделие не включено в сварочную цепь, а дуга горит между двумя чаще всего неплавящимися электродами.

В соответствии с указанными выше разновидностями электрической дуги можно выделить следующие основные виды дуговой электрической сварки в защитных газах:

- 1) дуговая электрическая сварка открытой дугой порошковой проволокой;

- 2) дуговая электрическая сварка плавящимся электродом в среде- защитных газов (инертных и активных).

Классификация источников питания.

Источники питания можно классифицировать по различным признакам в зависимости от поставленных задач:

породу тока — источники постоянного и переменного тока;

по виду внешних характеристик — имеющие падающие, пологопадающие, жесткие и пологовозрастающие характеристики;

по способу получения энергии — зависимые и независимые источники (или зависимые и автономные), т.е. получающие энергию от стационарной электрической сети или от двигателя внутреннего сгорания;

по количеству обслуживаемых постов — однопостовые и многопостовые источники;

Технологические особенности сварки в среде защитных газов и их смесях

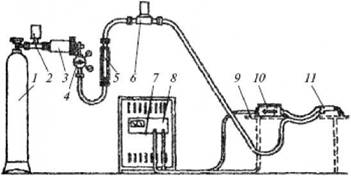

Применение дуговой сварки в среде защитных газов благодаря ее технологическим и экономическим преимуществам все больше возрастает. Технологическими преимуществами являются относительная простота процесса сварки и возможность применения механизированной сварки в различных пространственных положениях. Незначительный объем шлаков позволяет получить высокое качество сварных швов. Сварка в среде защитных газов применяется для соединения как различных сталей, так и цветных металлов. Для сварки в защитных газах кроме источника питания дуги требуются специальные приборы и оснастка (приспособления). Сварочный пост для сварки в среде защитного газа представлен на рис. 82.

Рис. 82. Пост для сварки в среде защитного газа: 1 - баллон с газом; 2 - подогреватель; 3 - осушитель; 4 - редуктор; 5 - расходомер (ротаметр); 6 - газоэлектрический клапан; 7 - источник питания; 8 - пульт управления; 9- рабочий стол; 10 - подающий механизм; 11 - горелка

Сварка в защитных газах - это общее название разновидностей дуговой сварки, при которых через сопло горелки в зону горения дуги вдувается струя защитного газа. В качестве защитных газов применяют: аргон, гелий (инертные газы); углекислый газ, кислород, азот, водород (активные газы); смеси газов (Ar + CO2 + O2; Ar + O2; Ar + CO2 и др.). Смеси защитных газов должны удовлетворять требованиям ТУ.

Аргонокислородную смесь (Ar + 1—5 % О2) применяют при сварке малоуглеродистых и легированных сталей. В процессе сварки капельный перенос металла переходит в струйный, что позволяет увеличить производительность сварки и уменьшить разбрызгивание металла.

Смесь аргона с углекислым газом (Ar + 10—20 % СО2) также применяют при сварке малоуглеродистых и низколегированных сталей. При использовании этой смеси защитных газов устраняется пористость в сварных швах, повышается стабильность горения дуги и улучшается формирование шва.

Тройная смесь (75 % Ar + 20 % СО2 + 5 % О2) при сварке сталей плавящимся электродом обеспечивает высокую стабильность горения дуги, минимальное разбрызгивание металла, хорошее формирование шва, отсутствие пористости.

На практике используются либо баллоны с готовой смесью газов, либо баллоны с каждым газом отдельно. В последнем случае расход каждого газа регулируется отдельным редуктором и измеряется ротаметром типа РС-3.

При сварке в среде защитных газов различают следующие основные способы: сварка постоянной дугой, импульсной дугой;

плавящимся электродом и неплавящимся электродом.

Наиболее широко применяется сварка в среде защитных газов плавящимся и неплавящимся электродами.

Сварка неплавящимся электродом в защитных газах - это процесс, в котором в качестве источника теплоты применяется дуга, возбуждаемая _1 1 Т^Омежду вольфрамовым или угольным

(графитовым) электродом и изделием.

Сварка постоянным током прямой полярности позволяет получать максимальное проплавление свариваемого металла.

При сварке на постоянном токе применяются источники питания с крутопадающей ввольт-амперной характеристикой:

ВДУ-305, ВДУ-504, ВДУ-505, ВДУ-601, ВСВУ-300.

В комплект сварочной аппаратуры при сварке на постоянном токе входят сварочные горелки, устройства для первоначального возбуждения сварочной дуги, аппаратура управления сварочным циклом и газовой защиты Техническая характеристика некоторых сварочных горелок для ручной сварки вольфрамовым электродом приведена в табл. 40:

Оборудование сварочного поста для ручной дуговой сварки

Рабочее место сварщика - это сварочный пост (рис. 20), который оснащен необходимым инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой производственной площадке (строительно-монтажные условия работы). В зависимости от условий работы сварочные посты могут быть стационарными или передвижными. Сварочные посты необходимо размещать в специальных сварочных кабинах. В кабинах в качестве источников питания размещаются наиболее распространенные однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе, или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе. Применяются также и многопостовые источники питания на несколько независимых постов.

Рис. 20. Сварочный пост для ручной сварки: 1 - сеть

электрического питания; 2 - рубильник или магнитный пускатель; 3 - источник питания; 4 - сварочные провода; 5 - электрододержатель; 6 - зонд местной вытяжки воздуха

Кабина сварочного поста должна иметь размеры: 2(1,5) или 2(2) м и высоту не менее 2 м. В кабине устанавливается металлический стол, к верхней части кабины подводится зонд местной вытяжки воздуха от вентиляционной системы. В столе предусматриваются выдвижные ящики для хранения необходимого инструмента и приспособлений. Сварочный пост комплектуется источником питания, электрододержателем, сварочными проводами, зажимами для токонепроводящего провода,

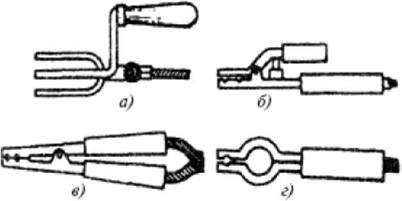

сварочным щитком с защитными светофильтрами, различными

зачистными и мерительными инструментами. Сварщики обеспечиваются средствами личной защиты, спецодеждой. Электрододержатель - приспособление для закрепления электрода и подвода к нему тока (рис. 21). Среди всего многообразия применяемых электрододержателей наиболее безопасными являются пружинные, изготовляемые в

соответствии с существующими стандартами: I типа - для тока до 125 А; II типа - для тока 125—315 A; III типа - для тока 315- 500 А. Эти электрододержатели выдерживают без ремонта 8 000—10 000 зажимов. Время замены электрода не превышает 3—4 с. По конструкции различаются винтовые, пластинчатые, вилочные и пружинные

Рис. 21. Типы электрододержателей: а - вилочный; б - 111игатовый; в - завода «Электрик»; г - с пружинящим кольцом

Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов. Масса щитка не должна превышать 0,50 кг. Защитные светофильтры (затемненные стекла), предназначенные для защиты глаз от излучения дуги, брызг металла и шлака, изготавливаются 13 классов или номеров. Номер светофильтра

подбирается в первую очередь в зависимости от индивидуальных особенностей зрения сварщика. Однако следует учитывать некоторые объективные факторы: величину сварочного тока, состав свариваемого металла, вид дуговой сварки, защиту сварочной ванны от воздействия газов воздуха. Размер светофильтра 52x102 мм. При сварке покрытыми электродами следует ориентироваться на применение светофильтров различных номеров в зависимости от величины сварочного тока: 100 А - №С5; 200 А-№С6; 300 А-№С7; 400 А-№С8; 500 А -№С9 ит. д. При сварке плавящимся электродом тяжелых металлов в инертном газе следует пользоваться светофильтром на номер меньше, а легких металлов - на номер больше по сравнению со светофильтром при сварке покрытыми электродами. При сварке в среде С02 применяют следующие светофильтры: до 100 А-№С1; 100-150 А-№С2; 150-250 А - № СЗ; 250—300 А -№С4; 300—400 А-№С5 ит. д. Светофильтры вставляются в рамку щитка, а снаружи светофильтр защищают обычным стеклом от брызг металла и шлака. Прозрачное стекло периодически заменяют. Кабели и сварочные провода необходимы для подвода тока от источника питания к электрододержателю и изделию. Кабели изготавливают многожильными (гибкими) по установленным нормативам для электротехнических установок согласно ПУЭ (Правила устройства и эксплуатации электроустановок) из расчета плотности тока до 5 А/мм2 при токах до 300 А. Электрододержатели присоединяются к гибкому (многожильному) медному кабелю марки ПРГД или ПРГДО. Кабель сплетен из большого числа отожженных медных проволочек диаметром 0,18— 0,20 мм. Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи. Рекомендуемые сечения сварочных проводов для подвода тока от сварочной машины или источника питания к электрододержателю и свариваемому изделию приведены в (табл. 2).

Оборудование рабочего места для ручной дуговой сварки в защитном газе

Специально оборудованное рабочее место для сварки называется сварочным постом. На рис. 8.1 показаны схемы устройства простейших стационарных сварочных постов для аргонодуговой сварки переменным и постоянным токами. Посты эти укомплектованы сварочным оборудованием общего назначения, в состав которого входят: источник питания (трансформатор, генератор, выпрямитель); осциллятор или возбудитель; балластный реостат (для постоянного тока вольтметр); амперметр; вольтметр, сварочная горелка, ротаметр, редуктор-расходомер, баллон с газом. На посту может быть также шкаф управления.

Посты для сварки вольфрамовым электродом постоянным током прямой полярности применяют при сварке практически всех металлов, за исключением легкоплавких — алюминия, магния, бериллия и их сплавов. При прямой полярности обеспечиваются лучшая стабильность дуги, незначительный расход вольфрамового электрода и возможность сварки на большом токе. При обратной полярности ухудшается устойчивость дуги и резко повышается расход вольфрама. Если при прямой полярности для электрода диаметром 3 мм можно допустить ток до 200—250 4, то при обратной не более 20—40 А. Эти недостатки ограничили применение обратной полярности при аргонодуговой сварке вольфрамовым электродом. Однако дуга обратной полярности имеет и положительные свойства, так как хорошо очищает поверхность свариваемого металла от оксидов и загрязнений вследствие того, что образующиеся под действием электрического поля дуги положительные тяжелые ионы аргона, двигаясь с большой скоростью от плюса к минусу (от электрода к изделию), бомбардируют поверхность металла, разрушают и удаляют оксидную пленку и загрязнения. Это явление называют катодным распылением.

Рис. 8.1. Простейшие стационарные посты для аргонодуговой сварки вольфрамовым электродом постоянным током (а) и переменным током (б)

I — источник питания; 2 — осциллятор; 3 — балластный реостат; 4 — амперметр; 5 — вольтметр; 6 — сварочная горелка; 7 — ротаметр; 8 — редуктор расходомер; 9 — баллон с газом

Посты для сварки переменным током в основном предназначены для сварки легкоплавких металлов — алюминия, магния, бериллия и их сплавов. При переменном токе достигается удаление оксидной пленки, активно образующейся на поверхности этих металлов и имеющей температуру плавления значительно выше температуры плавления металла. Процесс катодного распыления — разрушение и удаление оксидной пленки — происходит в моменты, когда изделие становится катодом. Вследствие мгновенных изменений полярности тока вольфрамовый электрод не перегревается, его расход практически не увеличивается. Сварка возможна токами значительной величины, что обеспечивает эффективность применения переменного тока для сварки легкоплавких металлов.

Источники питания для сварки неплавящимся электродом подбирают с крутопадающей характеристикой, которая обеспечивает наибольшую стабильность процесса сварки. Кроме того, у источника должно быть достаточно высокое напряжение холостого хода, превышающее напряжение дуги в 4—6 раз. В посту для сварки переменным током применяют в качестве источника питания сварочные трансформаторы. Для получения более высокого напряжения холостого хода иногда соединяют последовательно два трансформатора их вторичными обмотками, однако при этом должны быть приняты дополнительные меры электро-безопасности (установка ограничителя напряжения холостого хода и др.). Ранее выпускались специализированные установки, укомплектованные оборудованием общего типа УДАР-300 и УДАР-500 на токи 300 и 500 А. Они комплектовались серийно выпускаемыми трансформаторами, дросселями, шкафами управления, горелками с водяным охлаждением и газовыми баллонами с редукторами.

Трансформатор имел две ступени регулирования сварочного тока; плавное регулирование в пределах каждой ступени достигалось реостатом. Дуга возбуждалась с помощью осциллятора; включение и выключение газа осуществлялось автоматически с помощью газового клапана. Осциллятор включался за 2—3 с до возбуждения дуги и выключался через 6—10 с после ее зажигания, которое производилось без касания электродом изделия. Для подавления постоянной составляющей тока в этих установках были применены батареи конденсаторов. Постоянная составляющая возникает в связи с большим различием величины напряжения и времени горения дуги на прямой и обратной полярности переменного тока. Когда катодом является электрод, вследствие его разогрева увеличивается эмиссия электронов, сопротивление дуги уменьшается и ток растет. Когда катодом становится изделие из легкоплавкого металла, свойства которого резко отличаются от металла электрода, эмиссия электронов уменьшается, сопротивление дуги растет и ток уменьшается. Это явление выпрямления переменного тока графически представлено на рис. 8.2.

Рис. 8.2. Диаграмма, характеризующая причину появления постоянной составляющей тока

Как видно из графика, ток в полупериоды при минусе на электроде растет, что при промышленной частоте 50 Гц практически происходит мгновенно, и разница между величиной тока прямой и обратной полярности становится постоянной составляющей тока, которая нарушает стабильность процесса сварки, увеличивает разбрызгивание и вредно влияет на магнитную систему сварочного трансформатора. Применение конденсаторов сглаживает разницу амплитуд прямой и обратной полярности, однако батареи конденсаторов громоздки (масса 15 кг на 100 А тока), поэтому в новых установках они не применяются. В сборных установках для этой цели используют балластные реостаты, которые принимают на себя значительную часть постоянной составляющей. Однако балластные реостаты не полностью компенсируют постоянную составляющую тока, ухудшают стабильность дуги, приводят к бесполезной потере энергии и требуют подстройки при регулировании тока. Эти недостатки ограничили применение балластных реостатов только в сборных установках.

В качестве источников постоянного тока используются преобразователи и выпрямители с крутопадающей внешней характеристикой ПСУ-502-2, ВДУ-305, ВДУ-505 и др. Кроме того, используют многопостовые источники — выпрямители типа ВДМ, ВДУМ-4Х401 с балластными реостатами, обеспечивающими падающую внешнюю характеристику на каждом посту. При этом балластные реостаты следует ставить по 2 шт. на пост, соединяя последовательно. Это вызвано тем, что реостат РБ-300 рассчитан на падение напряжения в 30 В, а при сварке неплавящимся электродом из-за низкого напряжения дуги (12— 16 В) напряжение на балластном реостате значительно превышает это значение.

Читайте также: