Укажите требования к зазору при сборке независимо от способа сварки продольных соединений плавников

Обновлено: 04.10.2024

Перед сборкой путем внешнего осмотра проверяют качество заготовок, а по сертификатам и маркировке на листах проверяют соответствие металла требованиям проката. Во время сборки конструкций одновременно с проверкой соответствия собираемых элементов конструкций проектным размерам и геометрической форме проверяется правильность подготовки кромок под сварку.

Сборка конструкций может производиться только из выправленных деталей и элементов, очищенных от заусенцев, грязи, масла, ржавчины и влаги.

При сборке не допускается изменение формы конструкций и деталей, не предусмотренное технологическим процессом, а при кантовке и транспортировке — остаточное деформирование их. Перенос и кантовка краном тяжелых и крупногабаритных конструкций и их элементов, собранных только на прихватках, без применения приспособлений, обеспечивающих неизменяемость их формы, не допускается.

Сборку деталей под стыковое сварное соединение рекомендуется производить с использованием сборочных приспособлений (стяжных планок, скоб и т. п.), при этом качество сварных соединений для крепления сборочных приспособлений должно быть не ниже качества основных соединений конструкций.

При сборке стыковых соединений колонн и балок на полках необходимо устанавливать выводные планки размером не менее 100x50 мм и толщиной, равной толщине стыкуемых элементов.

Прихватки, предназначенные для соединения собираемых деталей, должны размещаться в местах расположения сварных швов, за исключением мест их пересечения. Длина прихваток в конструкциях, выполненных из стали классов до С52/40 включительно, должна быть не менее 50 мм и расстояние между прихватками не более 500 мм. Катет прихватки 3—4 мм, а в конструкциях из стали класса С60/45 — соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения.

Сборочные прихватки конструкций, подведомственных Госгортехнадзору, должны быть выполнены рабочими, имеющими удостоверения на право производства сварочных работ, выданное им в соответствии с правилами аттестации сварщиков, утвержденным Госгортехнадзором СССР. Прихватки выполняют теми же сварочными материалами и такого же качества, что и основные швы сварных соединений.

В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняют электродами, обеспечивающими заданную прочность с соблюдением требований к сварке данного материала. Прихватки сборочных приспособлений, удаляемых после сварки, должны производиться с выполнением требований, предъявляемых к выполнению сварных швов (требования сварки конструкций при отрицательных температурах, к качеству не ниже качества основных швов, к очистке прихваточных швов от шлака, а околошовной зоны от брызг и натеков металла).

Сборочные приспособления надлежит удалять без применения ударных воздействий и повреждений основного металла, а места их приварки следует зачищать до основного металла с удалением всех дефектов.

Форма кромок и размеры зазоров при сборке сварных соединений, а также выводных планок должны соответствовать величинам, указанным в стандартах на швы сварных соединений, а в конструкциях из стали класса С60/45 и выше — в соответствии со специальными указаниями в чертежах КМ. Смещение свариваемых кромок относительно друг друга в собранном стыке должно не превышать 10 % толщины стыкуемых элементов и быть не более 3 мм.

Каждый первый и в последующем каждый десятый экземпляр однотипных конструкций, изготовляемых по кондукторам, должен проходить контрольную сборку, в процессе которой производится проверка соответствия изготовленных конструкций чертежам.

В объем контрольной сборки однотипных конструкций должны входить все элементы и детали, изготовленные с применением всего комплекта кондукторов.

Сборка деталей под сварку производится согласно технологическому процессу, разработанному на основании рабочих чертежей.

Технологический процесс на сборку конструкций выпускается как самостоятельный документ, так и совместно с технологическим процессом на сварку.

В технологическом процессе на сборку должны быть указаны: порядок сборки, способ крепления деталей, методы контроля сборки и другие технологические операции.

Все детали при сборке под сварку должны быть очищены в местах наложения швов по внешней и внутренней поверхности листов или труб на ширину не менее 20 мм. Технология очистки кромок указывается в технологическом процессе на сборку деталей.

Список вопросов базы знаний

На каком токе процесс дуговой сварки (наплавки) покрытыми электродами будет наиболее производительным?

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.04.КО-I-МП,2.01.1.16.КО-I-РДН,2.02.1.04.КО-I-МП,2.02.1.16.КО-I-РДН,2.03.1.01.КО-I-РД,2.03.1.04.КО-I-МП,2.03.1.16.КО-I-РДН,2.04.1.01.КО-I-РД,2.04.1.04.КО-I-МП,2.04.1.16.КО-I-РДН,2.05.1.01.КО-I-РД,2.05.1.04.КО-I-МП

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.01.2.01.КО-II,2.02.1.01.КО-I-РД ,2.02.1.02.КО-I-РАД,2.02.1.04.КО-I-МП,2.02.2.01.КО-II,2.03.1.01.КО-I-РД,2.03.1.02.КО-I-РАД,2.03.1.04.КО-I-МП,2.03.2.01.КО-II,2.04.1.01.КО-I-РД,2.04.1.02.КО-I-РАД,2.04.1.04.КО-I-МП,2.04.2.01.КО-II,2.05.1.01.КО-I-РД,2.05.1.04.КО-I-МП,2.05.2.01.КО-II

Укажите рекомендуемую величину зазора при сварке встык труб с толщиной стенки 2 мм без подкладного кольца.

Укажите требуемую температуру подогрева перед сваркой продольного шва газоплотной панели котла по плавникам из стали 12Х2М1 при положительной температуре окружающего воздуха.

Укажите, следует ли выполнять с подогревом ручную электродуговую сварку детали из стали 20 с деталью из стали 15ГС при номинальной толщине 40 мм.

Укажите, требуется ли перед началом сварочных работ выполнять сварку контрольного сварного соединения.

В каких случаях можно не утонять кромки толстого элемента при стыковой сварке с более тонким элементом?

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.02.1.04.КО-I-МП,2.03.1.01.КО-I-РД,2.03.1.02.КО-I-РАД,2.03.1.04.КО-I-МП,2.04.1.01.КО-I-РД,2.04.1.02.КО-I-РАД,2.04.1.04.КО-I-МП,2.05.1.01.КО-I-РД,2.05.1.04.КО-I-МП

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.16.КО-I-РДН,2.02.1.16.КО-I-РДН,2.03.1.01.КО-I-РД,2.03.1.16.КО-I-РДН,2.04.1.01.КО-I-РД,2.04.1.16.КО-I-РДН,2.05.1.01.КО-I-РД

Укажите, в каких случаях следует перед допуском к сварке труб котлов, трубопроводов пара и горячей воды проверять квалификацию сварщика на сварке пробных стыков.

?) Если сварщик, имеющий соответствующее удостоверение впервые в данной организации приступает к указанным работам.

Каковы рекомендации для ручной дуговой сварки штучными электродами продольных швов плавников газоплотных панелей из стали марки 12Х1МФ.

Укажите, следует ли выполнять ручную электродуговую сварку с подогревом детали из стали 12Х1МФ с номинальной толщиной 6 мм с деталью из стали 12Х1МФ с номинальной толщиной 8 мм.

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.2.01.КО-II,2.02.1.01.КО-I-РД ,2.02.2.01.КО-II,2.03.1.01.КО-I-РД,2.03.2.01.КО-II,2.04.1.01.КО-I-РД,2.04.2.01.КО-II,2.05.1.01.КО-I-РД,2.05.2.01.КО-II

При свободном падении с какой высоты плашмя на стальную плиту не должно разрушаться покрытие электрода диаметром 4 мм и более?

Каким должно быть расстояние между соседними сварными швами по внутренней стороне колена при изготовлении сварных секторных колен трубопроводов котла?

?) Расстояние должно обеспечивать возможность контроля этих швов с обеих сторон по наружной поверхности.

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.01.1.16.КО-I-РДН,2.01.1.17.КО-I-РАДН,2.02.1.04.КО-I-МП,2.02.1.16.КО-I-РДН,2.02.1.17.КО-I-РАДН,2.03.1.01.КО-I-РД,2.03.1.02.КО-I-РАД,2.03.1.04.КО-I-МП,2.03.1.16.КО-I-РДН,2.03.1.17.КО-I-РАДН,2.04.1.01.КО-I-РД,2.04.1.02.КО-I-РАД,2.04.1.04.КО-I-МП,2.04.1.16.КО-I-РДН,2.04.1.17.КО-I-РАДН,2.05.1.01.КО-I-РД,2.05.1.04.КО-I-МП

Укажите, требуется ли при многослойной сварке наплавке) разбивать шов таким образом, чтобы стыкуемые участки ("замки") наплавляемого слоя не совпадали с "замками" соседних слоев.

Укажите величину допустимого отклонения перпендикулярности торца трубы диаметром 51 мм., относительно ее образующей.

Укажите диаметры электродов, которые рекомендуется применять для сварки корневых слоев стыков труб на остающемся подкладном кольце.

Укажите, какие электроды нужно использовать для сварки продольного швов по плавникам газоплотной панели котла из стали 12Х2М1.

Укажите, следует ли проводить подогрев при сварке деталей из хромоникелевых сталей аустенитного класса с деталями из сталей перлитного класса.

?) Кислородная и воздушно-дуговая строжка с последующим удалением механическим способом металла на глубину не менее 2 мм.

Допускаются ли частичные откалывания покрытия электрода при проверке его после падения на стальную плиту?

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.01.1.15.КО-I-Г,2.01.2.01.КО-II,2.02.2.01.КО-II

Укажите, с какой стороны рекомендуется выполнять прихватки при сборке конструкций, свариваемых дуговой сваркой с двух сторон.

Укажите величину допустимого отклонения перпендикулярности торца трубы диаметром 89 мм., относительно ее образующей.

Допускается ли дуговая сварка в местах пересечения стержней хомутов с продольной (рабочей) арматурой?

Допускается ли резка концов стержней электрической дугой при сборке конструкций или разделке кромок стержней?

В каком положении выполняется ручная дуговая сварка многослойными швами на стальной скобе подкладке стыковых соединений?

?) Пункты 1 и 2 плюс дополнительные методы контроля в случаях, особо предусмотренных технической документацией

Для выполнения ручной или механизированной сварки при отрицательной температуре окружающего воздуха до минус 30 °С необходимо:

?) снижать скорость охлаждения выполненных ванными способами сварки соединений стержней посредством обмотки их асбестом;

?) производить предварительный подогрев газовым пламенем стержней арматуры до 200 250 °С на длину 90 150 мм от стыка;

Укажите допустимое число отдельных пор диаметром до 2 мм в соединениях, выполненных дуговой сваркой протяженными швами на длине шва 100 мм при диаметре свариваемых стержней 32-40 мм.

В каком положении выполняется ручная дуговая сварка многослойными швами без стальной скобы подкладки стыковых соединений?

Каково предельное отклонение при длине выпуска стержня от 500 до 1000 мм в монолитных железобетонных конструкциях

При выполнении каких условий следует выполнять удаление дефектов в сварных соединениях стержней с накладками или внахлестку и с элементами закладных изделий, сваренных при отрицательных температурах?

Каково минимальное число стыковых соединений выпусков арматуры сборных и арматуры монолитных ЖБК, отбираемых из партии для визуального осмотра и измерений?

Каким должно быть усиление сварного шва при ванно-шовной одноэлектродной сварке на стальных скобах накладках горизонтальных стыковых соединений арматуры?

В каком положении выполняется ручная дуговая сварка без дополнительных технологических элементов стыковых соединений?

Как удаляется шлак при ручной дуговой сварке многослойными швами соединений вертикальных стержней на стальных скобах-накладках (тип соединения С19-Рм)?

?) Прерыванием процесса сварки, удалением шлака с поверхности предыдущих слоев и последующим наплавлением новых слоев.

Какие способы сварки можно применять для выполнения крестообразных, стыковых, тавровых и нахлесточных соединений арматурных стержней класса А-I (А240) марок Ст3кп, Ст3пс, Ст3сп?

Какое количество цепочек пор диаметром до 2 мм и длинной до 50 мм допускается в соединениях, выполненных дуговой сваркой протяженными швами при диаметре свариваемых стержней 32-40 мм?

Сварные стыковые соединения арматуры, не удовлетворяющие требованиям ГОСТ 10922 75 или ГОСТ 23858 79, необходимо вырезать. Какой длиной на место вырезанного стыка следует вварить промежуточную вставку с последующим ультразвуковым контролем двух выполненных сварных соединений?

Укажите допустимое число цепочек пор диаметром до 2 мм в соединениях, выполненных дуговой сваркой протяженными швами при диаметре свариваемых стержней 32-40 мм.

Каким количеством прихваток следует скреплять при сборке под сварку стыкуемые стержни с круглыми накладками (тип соединений С21-Рн и С22-Ру)?

Какие способы сварки можно применять для выполнения крестообразных, стыковых, тавровых и нахлесточных соединений арматурных стержней класса А-II (А240) марок Ст4сп, Ст5пс?

Какое количество цепочек пор диаметром до 2 мм и длинной до 50 мм допускается в соединениях, выполненных любыми способами сварки, кроме дуговой сварки протяженными швами при диаметре свариваемых стержней 10-28 мм?

Укажите предельное отклонение соосности стержней в стыковых соединениях, выполненных ванной сваркой в инвентарных формах, ванно-шовной и дуговой на стальной скобе-накладке, а также дуговой сваркой многослойными швами, при номинальном диаметре стержней 45-60 мм.

?) Для стыковых однорядных соединений стержней диаметром от 20 до 40 мм из арматурной стали классов A-II и A-III по ГОСТ 5781-75, выполненных ванными и многослойными способами сварки в инвентарных формах, на стальных скобах-накладках и подкладках или без формующих и вспомогательных элементов.

?) Для тавровых соединений арматурных стержней диаметром от 8 до 40 мм с пластинами (плоскими элементами закладных деталей) толщиною от 6 до 30 мм, выполненных сваркой под флюсом.

Какие способы сварки можно применять для выполнения крестообразных соединений арматурных стержней класса А-II (А300) марки 18Г2С?

Какое количество цепочек пор диаметром до 2 мм и длинной до 50 мм допускается в соединениях, выполненных любыми способами сварки, кроме дуговой сварки протяженными швами при диаметре свариваемых стержней 32-40 мм?

?) Внутренние дефекты (трещины, непровары, поры и шлаковые включения) в сварных соединениях без расшифровки их характера и координат.

Каким количеством прихваток следует скреплять при сборке под сварку стержни, соединяемые непосредственно друг с другом внахлестку (тип соединения С23-Рэ)?

Какие способы сварки можно применять для выполнения тавровых соединений арматурных стержней класса А-II (А300) марки 18Г2С?

?) Под флюсом, в среде углекислого газа, стыковую контактную оплавлением и сопротивлением, ручную дуговую покрытыми электродами.

Какие рекомендуемые типы электродов для ванной, ванношовной и дуговой сварки многослойными швами стыковых соединений арматуры класса А-I?

Что надлежит делать с забракованными по результатам ультразвукового контроля стыковыми соединениями стержней?

?) Соединения могут быть вырезаны или усилены. Вырезанное соединение следует заменить вставкой и заварить вновь.

Что проводят в случае выявления при визуальном осмотре и измерении хотя бы одного арматурного и закладного изделия, а также сварного соединения их элементов не соответствующего требованиям ГОСТ 10922-90?

?) Производят поштучную приемку соединений. Соединения с дефектами должны быть исправлены или усилены по согласованию с проектной организацией.

На какую длину необходимо зачистить стержни в месте, где будут выполняться протяженные швы, при подготовке узлов примыканий к сварке (РДС протяженными швами в узлах примыкания ЖБК)?

Какие способы сварки можно применять для выполнения крестообразных, стыковых, тавровых и нахлесточных соединений арматурных стержней класса А-III (А400) марки 25Г2С?

?) Только под флюсом, в среде углекислого газа, стыковую контактную оплавлением и сопротивлением, ручную дуговую покрытыми электродами.

Какие рекомендуемые типы электродов для ванной, ванношовной и дуговой сварки многослойными швами стыковых соединений арматуры класса А-II?

«Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования (РТМ-1С). Руководящий документ. РД 153-34.1-003-01»

Руководящий документ определяет технологию сборочно-сварочных работ, термической обработки сварных стыков труб, а также объем и порядок контроля и нормы оценки качества сварных соединений; он охватывает все виды сварки, применяющиеся при монтаже и ремонте энергетического оборудования и трубных систем котлов и трубопроводов.

Настоящий РД предназначен для персонала, занимающегося монтажом и ремонтом оборудования и трубопроводов электростанций и отопительных котельных, а также изготовлением трубопроводов (с рабочим давлением до 2,2 МПа и температурой не более 425 град. C) и отдельных элементов котлов.

1.1. Настоящий Руководящий документ (РД) предназначен для организаций, осуществляющих монтаж и ремонт трубопроводов и трубных систем паровых и водогрейных котлов независимо от параметров рабочей среды, а также изготовление трубопроводов с рабочим давлением до 2,2 МПа (22 кгс/кв. см) и температурой не более 425 град. C и отдельных элементов котлов (водяных экономайзеров, пароперегревателей и др.) с использованием сварочных технологий на предприятиях Российской Федерации независимо от форм собственности.

1.2. Технологические рекомендации настоящего РД, касающиеся требований к монтажным сварным соединениям, должны учитывать заводы - изготовители котлов и трубопроводов.

1.3. При ремонте оборудования ТЭС и отопительных котельных допускается изготавливать на заводах и ремонтных базах отдельные элементы котлов и трубопроводов независимо от параметров рабочей среды при условии наличия лицензии (разрешения) Госгортехнадзора России на этот вид деятельности и соблюдении требований настоящего РД или технологических указаний основного завода - изготовителя этих элементов.

1.4. Требования РД распространяются на следующие изделия:

- трубы поверхностей нагрева котлов, которые подпадают под действие Правил устройства и безопасной эксплуатации паровых и водогрейных котлов Госгортехнадзора России;

- паровые котлы с давлением пара не более 0,07 МПа (0,7 кгс/кв. см), водогрейные котлы и водоподогреватели с температурой нагрева воды не выше 388 К (115 град. C);

- коллекторы (камеры) котла;

- трубопроводы пара и горячей воды всех категорий, на которые распространяются правила Госгортехнадзора России (см. Приложение 1), в том числе трубопроводы в пределах котла и турбины, трубопроводы тепловых сетей;

- барабаны котлов давлением до 4 МПа (40 кгс/кв. см) включительно (ремонт с помощью сварки);

- трубопроводы пара и горячей воды, на которые не распространяются правила Госгортехнадзора России, в том числе трубопроводы тепловых сетей, дренажные, сливные, контрольно-измерительных приборов и средств автоматизации, воздушники;

- трубопроводы фосфатирования, отбора проб и кислотных промывок;

- мазутопроводы и маслопроводы;

- газопроводы (трубопроводы горючего газа), находящиеся на территории монтируемого объекта (от газорегуляторного пункта до горелок котла), транспортирующие газ давлением не более 1,2 МПа (12 кгс/кв. см);

- трубопроводы наружных сетей водоснабжения и канализации.

Указанные элементы котлов и трубопроводы изготавливаются из углеродистых сталей, низколегированных теплоустойчивых и конструкционных сталей перлитного класса, высоколегированных сталей мартенситного, мартенситно-ферритного и аустенитного классов, характеристики которых приведены в Приложениях 2 и 3 ; материалы для изготовления фасонных деталей трубопроводов из листовой стали приведены в Приложении 4.

Деление марок сталей, применяющихся в теплоэнергетике, на типы и классы приведено в табл. П28.1 Приложения 28, а обозначения групп сталей, принятые при аттестации сварщиков и при аттестации технологии сварки, в табл. П28.2 Приложения 28.

Требования настоящего РД распространяются также на другие производства (помимо электростанций и отопительных котельных), в технологических циклах которых задействованы котлы, трубопроводы пара и горячей воды и другие трубопроводы, указанные в данном пункте РД.

1.5. Настоящий РД определяет технологию сборки, сварки и термообработки сварных стыков труб при монтаже и ремонте изделий, перечисленных в п. 1.4, а также объем, порядок контроля и нормы оценки качества сварных соединений.

1.6. Настоящий РД регламентирует все виды сварки, применяющиеся при монтаже и ремонте изделий, указанных в п. 1.4, а также при изготовлении трубопроводов с рабочим давлением до 2,2 МПа (22 кгс/кв. см): ручную дуговую покрытыми электродами, ручную и автоматическую аргонодуговую неплавящимся электродом, газовую ацетилено-кислородную, автоматическую под флюсом, механизированную в среде углекислого газа плавящимся электродом, механизированную порошковой проволокой.

1.7. Отступления от требований настоящего РД должны быть согласованы для объектов Минэнерго России с одной из организаций, указанной в Приложении 31; для прочих объектов согласование может производиться с любой специализированной научно-исследовательской организацией данного профиля, указанной в приложениях к соответствующим правилам Госгортехнадзора России.

Разделы сайта, связанные с этим документом:

Связи документа

В видах работ

В новостях

В комментариях/вопросах

Оглавление

Термины

Термины

включение, минимальное расстояние от края которого до края любого другого соседнего включения не менее трехкратной максимальной ширины каждого из двух рассматриваемых включений, но не менее трехкратного максимального размера включения с меньшим значением этого показателя (из двух рассматриваемых)

см. страницу термина

(при радиографическом контроле) включения, максимальный размер которых превышает допустимый максимальный размер одиночных включений, а допустимость устанавливается только в зависимости от размеров и количества без учета их площади при подсчете суммарной приведенной площади и без включения их количества в общее количество одиночных включений и скоплений

см. страницу термина

контур, ограниченный внешними краями включений, входящих в скопление, и касательными линиями, соединяющими указанные края

см. страницу термина

два или несколько включений, минимальное расстояние между краями которых менее максимальной ширины хотя бы одного из двух рассматриваемых соседних включений. Внешний контур группы включений ограничивается внешними краями включений, входящих в рассматриваемую группу, и касательными линиями, соединяющими указанные края. При оценке качества сварных соединений группа включений рассматривается как одно сплошное включение

см. страницу термина

(при капиллярном контроле) окрашенный пенетрантом участок (пятно) поверхности сварного соединения или наплавленного металла в зоне расположения несплошности

см. страницу термина

(при капиллярном контроле) индикаторный след, минимальное расстояние от края которого до края любого другого соседнего индикаторного следа не менее максимальной ширины каждого из двух рассматриваемых индикаторных следов, но не менее максимального размера индикаторного следа с меньшим значением этого показателя (из двух рассматриваемых)

см. страницу термина

(при капиллярном контроле) индикаторный след с отношением его максимального размера к максимальной ширине не более трех

см. страницу термина

(при капиллярном контроле) индикаторный след с отношением его максимального размера к максимальной ширине более трех

см. страницу термина

наибольшее расстояние между двумя точками внешнего контура включения, измеренное в направлении, перпендикулярном максимальному размеру включения

см. страницу термина

наибольшее расстояние между двумя точками внешнего контура скопления, измеренное в направлении, перпендикулярном максимальному размеру скопления

см. страницу термина

обобщенное наименование всех нарушений сплошности и формы сварного соединения (трещина, непровар, несплавление, включение, вогнутость и др.)

см. страницу термина

указанная в чертеже (без учета допусков) толщина основного металла деталей в зоне, примыкающей к сварному шву

см. страницу термина

(при радиографическом контроле) произведение максимального размера включения (скопления) на его максимальную ширину (учитывается для одиночных включений и одиночных скоплений)

см. страницу термина

К . относятся:

2.1. Ручная дуговая сварка покрытыми электродами.

2.2. Дуговая сварка самозащитной порошковой проволокой (без защитного газа).

2.3. Дуговая сварка под флюсом.

2.4. Дуговая сварка в углекислом газе плавящимся электродом сплошного сечения.

2.5. Аргонодуговая сварка вольфрамовым электродом с присадкой или без присадки.

2.6. Комбинированная дуговая сварка (выполнение одного сварного соединения с последовательным применением двух или нескольких способов дуговой сварки).

2.7. Ацетилено-кислородная (газовая) сварка.

2.8. Контактная стыковая сварка оплавлением.

Примечания. 1. Сварку в смеси аргона с гелием (в любых пропорциях) следует рассматривать как аргонодуговую сварку.

см. страницу термина

по ГОСТ 2601 (расчетная высота двустороннего углового шва определяется как сумма расчетных высот двух его частей, выполненных с разных сторон)

см. страницу термина

два или несколько включений, минимальное расстояние между краями которых менее установленных для одиночных включений, но не менее максимальной ширины каждого из любых двух рассматриваемых соседних включений

см. страницу термина

скопление, расстояние от внешнего контура которого до внешнего контура любого другого соседнего скопления или включения не менее трехкратной максимальной ширины каждого из двух рассматриваемых скоплений (или скопления и включения), но не менее трехкратного максимального размера скопления (включения) с меньшим значением этого показателя (из двух рассматриваемых)

см. страницу термина

(при радиографическом контроле) сумма приведенных площадей отдельных одиночных включений и скоплений

см. страницу термина

Важно

Данный сборник НТД предназначен исключительно для ознакомления, без целей коммерческого использования. Собранные здесь тексты документов могут устареть, оказаться замененными новыми или быть отменены.

За официальными документами обращайтесь на официальные сайты соответствующих организаций или в официальные издания. Наша организация и администрация сайта не несут ответственности за возможный вред и/или убытки, возникшие или полученные в связи с использованием документации.

Сборка под сварку

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

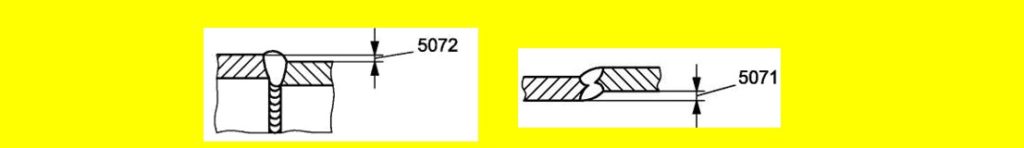

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Читайте также: