Ультразвуковая сварка своими руками

Обновлено: 20.09.2024

Ультразвуковое пайки (англ. Ultrasonic soldering) — низкотемпературное пайки погружением заготовок в расплавленный припой, во время которого для удаления оксидных пленок из соединяемых поверхностей и улучшения их смачивания припоем используют ультразвуковые колебания.

Ультразвуковое пайки чаще всего применяют при образовании соединений деталей из алюминия и его сплавов. Применение энергии ультразвуковых волн для удаления оксидов с поверхностей пайки является альтернативой использования химической активности флюса.

Способ пайки деталей ультразвуковым паяльником

Способ может быть использован при восстановлении деталей пайкой с использованием ультразвука. Припой подают в виде прутка по отверстию внутри медного паяльного стержня. Расплавляют припой за счет нагрева паяльного стержня электронагревательной спиралью. Верхнюю часть торца паяльного стержня выполняют сферической формы для выглаживания полученного слоя припоя. Способ позволяет расширить технологические возможности при улучшении качества обработки поверхностей деталей. 1 ил.

Изобретение относится к восстановлению деталей пайкой, а именно в нашем случае пайки с использованием ультразвукового паяльника.

Известны многие способы восстановления, изготовления деталей пайкой, при которых применяют ультразвуковые паяльники. По литературному источнику известен способ паяния ультразвуковым паяльником УП-21, который работает на частоте 20-26 кГц от ультразвукового генератора. Недостатки способа заключаются в следующем: припой подается на обрабатываемый шов (поверхность), индивидуально накладываясь на обрабатываемый шов (поверхность) в виде прутка, что значительно затрудняет проведение паяльных работ при увеличении времени на проведение работы и ухудшение качества выполненной работы (пайки).

Наиболее близким аналогом заявленного изобретения является способ пайки деталей ультразвуковым паяльником (SU 831447, МПК 7 B 23 K 1/06, 30.05.1961), согласно которому припой подают через отверстие внутри паяльного стержня, а расплавляют его с помощью электронагревательной спирали.

Задачей изобретения является расширение технологических возможностей пайки швов (поверхностей) при сокращении времени на проведение работы и улучшения качества обработки, а также обеспечение более удобной работы исполнителю.

Указанный технический результат обеспечивается тем, что в корпус паяльника (в ультразвуковой вибратор) вставляется припой в виде прутка, который при нагреве электронагревательной спирали расплавляется и попадает в обрабатываемый шов (поверхность), уплотняя и вкрапляя элементы припоя в шов (поверхность) с помощью ультразвуковых колебаний, которые разрушают окисную пленку на обрабатываемой поверхности, а верхняя часть торца стержня, выполненного в сферической форме, производит выглаживание и вкрапление (под его давлением) наложенного слоя припоя, что обеспечивает выполнение заданной задачи.

На чертеже представлена схема устройства (ультразвукового паяльника), обеспечивающего выполнение предлагаемого способа.

Способ осуществляется следующим образом. На станке на специальной установке или на автоматической линии по проведению пайки деталей или в ручную устанавливаются детали для проведения пайки, предварительно подготовленные для проведения паяния согласно технологии. Пайка ультразвуковым паяльником производиться низкотемпературным припоем, имея некоторые особенности при паянии деталей из алюминия, которые объясняются образованием на поверхности деталей прочной и тугоплавкой окисной пленки, препятствующей соединению деталей. При пайке этим паяльником в расплавленном припое возникают ультразвуковые колебания, которые разрушают окисную пленку на деталях. Очищенные от окислов поверхности деталей хорошо соединяются с припоем и обеспечивают прочное паяние.

Пример. Проводится пайка деталей ультразвуковым паяльником, показанным на чертеже. Пайка низкотемпературными припоями производиться с предварительной подготовкой деталей к пайке, пайки и обработки деталей после пайки. Подготовка деталей к пайке включает в себя очистку кромок деталей от загрязнения и окислов, подогрев деталей до температуры пайки, флюсование (при необходимости) и лужение соединяемых поверхностей. Далее производится сборка изделия с обеспечением зазора между ними 0,05-0,20 мм. Затем наконечник 8 ультразвукового вибратора 3, паяльника (медного стержня 6) подводят на стык соединяемых деталей 1, где ультразвуковой вибратор 3, работая на частоте 20-26 кГц, с помощью спирали 4 ультразвукового генератора в расплавленный припой подает ультразвуковые колебания, которые, разрушая окисную пленку на деталях, соединяются с припоем 2, который подается в виде стержня 7 в отверстие вибратора (который сделан по его оси), расплавляется от нагрева медного стержня 6 с помощью электронагревательной спирали 5, производя выглаживание наложенного слоя припоя с помощью наконечника 8, заканчивая процесс пайки.

Низкотемпературная пайка получила широкое распространение при ремонте автомобилей, а именно при ремонте водяных и масляных радиаторов, деталей электрооборудования топливных баков и других деталей. Качество пайки обычно контролируют методом опрессовки деталей сжатым воздухом или водой.

Способ пайки деталей ультразвуковым паяльником, включающий подачу припоя по отверстию внутри паяльного стержня и расплавление его за счет нагрева паяльного стержня с помощью электронагревательной спирали, отличающийся тем, что подают припой в виде прутка, а верхнюю часть торца паяльного стержня выполняют сферической формы для выглаживания полученного слоя припоя, при этом используют паяльный стержень из меди.

Чайник

Если вам кажется, что этот электрический чайник выглядит слишком хорошо, чтобы быть сделанным каким-то китайским ноу-нейм брендом, то вы правы. Эту модель производит Mijia — один из крупных дочерних брендов Xiaomi. Основа из нержавеющей стали, мощность 1700 Вт. За один раз можно вскипятить до 1.7 литра воды, на что уходит 4 — 5 минут. Температура воды в чайнике всегда отображается на термометре снаружи чайника.

Скидки на электронику с AliExpress

Друзья, актуальные промокоды и купоны для AliExpress вы всегда сможете найти на моем канале в мессенджере. Подписывайтесь, там собрана вся информация о текущих акциях.

Импульсный паяльник: устройство прибора

Импульсный паяльник необходим для монтажа (демонтажа) элементов электротехнических и электронных изделий. Нагревательным элементом является жало, которое изготовлено из медной проволоки (диаметр 1−3 мм) с покрытием иными металлами. Разогрев жала происходит за счет пропускания через него тока низкого напряжения. Паяльник потребляет немного электроэнергии, т. к. ток через жало проходит исключительно во время пайки. Устройство имеет преобразователь сетевого напряжения с частотой 18−40 кГц. Вторичная (силовая) обмотка соединяется с токосъемниками жала.

Основное отличие импульсного от обычного паяльника — то, что его не нужно всегда держать включенным для поддержания температуры. Нагревание жала осуществляется в течение нескольких секунд. Вот именно из-за этого устройство большую часть времени не расходует электричество.

Разновидности паяльников:

- Индукционный;

- Керамический;

- Импульсный;

- Аккумуляторный.

Датчик открытия двери

Датчик открытия/закрытия двери синхронизируется с системами умного дома и представляет из себя систему сигнализации «в базовой комплектации». В мобильном приложении можно не только увидеть, открыта или закрыта дверь в данный момент, но и увидеть историю срабатывания. Получается своего рода «журнал посещений». Датчик работает от батарейки, тянуть провода к нему не требуется, установка предельно простая.

Паяльник своими руками: простые схемы сборки

Перед изготовлением паяльника своими руками следует определить, для чего конкретно он будет применяться и какие материалы имеются дома.

«Момент» из лампы-экономки

Составные части устройства:

- Преобразователь от энергосберегающей лампы (мощность 40 Вт);

- Трансформатор;

- Медная проволока;

- Корпус.

Характеристики преобразователя подходят для паяльника средней мощности. Безопасность устройства усиливается за счет штатного предохранителя и контроля перегрева на терморезисторе. Схема выходит очень компактной, и ее можно размещать в любом корпусе.

Трансформатор делается самостоятельно. Можно использовать ферритовое кольцо от сломанного электро-трансформатора. Первичную обмотку необходимо мотать из провода 0,5 мм, количество витков равно 100−120. А силовую делать из проволоки сечением от 3 до 3,5 кв. мм. Сделать нужно один виток. К ней крепим жало из нихромовой или медной проволки (1,5 — 2 мм). Толщина последней обмотки должна быть больше толщины жала. Далее, нужно придумать корпус устройству, сделать выключатель, и прибор готов.

Из китайского трансформатора

Для изготовления нужен либо исправный блок питания на двенадцать вольт, либо с перегоревшей вторичной обмоткой. Вполне подойдет любое китайское устройство.

Необходимо извлечь из корпуса схему, проверить исправность деталей. Преобразователь не трогаем, т. к. потребуется лишь изменить внешний вид трансформатора. Далее, удаляем вторичную обмотку, изготавливаем новую из медной проволоки (сечение должно быть 1,5−3 кв. мм). При маленьком сечении проволоку складываем вдвое. Важно общее сечение, которое будет не меньше трех квадратов. Обмотка равна одному неполному витку. Затем, осторожно продеваем ее в корпус трансформатора, первым делом согнув, как шпильку для волос. Трансформатор припаивается к плате управления, а силовую обмотку необходимо зафиксировать диэлектрическим клеем (к примеру, холодной сваркой). Далее, схему вставляем в корпус.

В качестве ручки может подойти деревянная, от обычного паяльника. Возможны другие варианты, учитывая компактность устройства в целом. В ручку вставляем не фиксируемый выключатель. Работа импульсного прибора основана на коротком замыкании вторичной обмотки, вследствие чего длительный нагрев способен привести к разрушению трансформатора и пожару. В связи с этим недопустим фиксированный пускатель. Далее, нужно собрать устройство полностью и установить зажимы для жала (например, вставки из контактной коробки для проводки). Такой прибор выходит очень компактным и удобным в использовании мелких работ при пайке. Благодаря сменному жалу можно изменять его внешний вид.

Эти варианты являются лишь небольшой долей среди разнообразия схем изготовления импульсных устройств.

Акустическая система

Недорогая, но симпатичная акустическая система 2.1, которая может быть неплохой альтернативой обычной паре компьютерных колонок. Предлагается в черном и белом цветах. У RGB-подсветки есть тумблер, так что если надоест, всегда можно отключить. Благодаря встроенному микрофону подсветка меняет цвет в такт воспроизводимой музыке. К источнику звука можно подключить как по AUX, так и по Bluetooth.

Ультразвуковая пайка

Ультразвуковая пайка – это технология бесфлюсовой пайки, не требующая никаких химических веществ и использующая энергию ультразвука для спаивания таких материалов, как стекло, керамика, композиционные материалы, а также металлы, с трудом поддающиеся или совсем не поддающиеся пайке с помощью традиционных средств.

Данная технология находит всё большее применение при спаивании между собой металлических и керамических деталей, входящих в конструкцию фотоэлементов солнечных батарей, а также деталей из медицинских сплавов с памятью формы, используемых в специализированных электронных модулях и блоках датчиков.

Ультразвуковая пайка упоминается с 1955 года как метод пайки алюминия и других металлов без использования флюса.

Эта технология существенно отличается от ультразвуковой сварки. В последней энергия ультразвука используется для соединения деталей без добавления каких бы то ни было наполнителей, в то время как в традиционной (и ультразвуковой) пайке для формирования соединения применяется внешний нагрев с целью расплавления металлических наполнителей, то есть припоев. При этом ультразвуковая пайка может выполняться с помощью либо специального паяльника, либо специальной паяльной ванны.

Этот процесс может осуществляться либо автоматически при серийном производстве либо вручную при изготовлении прототипов или проведении ремонтных работ.

Изначально ультразвуковая пайка была предназначена для соединения алюминия и других металлов, однако в наши дни с появлением активных припоев можно спаивать более широкий спектр металлов, керамики и стекла.

В данной технологии применяются либо ультразвуковые паяльники с наконечником диаметром 0,5-10 мм, либо ультразвуковые паяльные ванны. В этих устройствах используются пьезоэлектрические кристаллы для генерирования звуковых волн высокой частоты (20-60 кГц) в слоях расплавленного припоя или в ванне с расплавленным припоем с целью механического разрушения оксидных плёнок, образующихся на поверхностях расплава. При этом наконечники ультразвуковых паяльников одновременно соединены с нагревательным элементом, в то время как пьезоэлектрический кристалл термически изолирован во избежание его разрушения.

Наконечники ультразвуковых паяльников способны нагреваться до 450 °C при механических колебаниях с частотой 20-60 кГц. Такой наконечник способен расплавлять металлические наполнители припоя при возбуждении звуковых колебаний в расплаве припоя. При этом вибрация и кавитация (порообразование) в полученном расплаве позволяют припоям смачивать поверхности многих металлов и сцепляться с ними.

Энергия звуковых волн, вырабатываемая наконечником ультразвукового паяльника или ультразвуковой паяльной ванной, вызывает в расплавленном припое кавитацию, которая механически разрушает оксидные плёнки, расположенные поверх слоёв самого припоя и на соединяемых металлических поверхностях.

Кавитация в ванне расплавленного припоя способна очень эффективно разрушать оксидные плёнки на поверхностях многих металлов, однако она неэффективна при пайке к керамике и стеклу, поскольку последние сами являются оксидами, а также к другим неметаллическим композиционным материалам, которые не могут быть разрушены, так как представляют собой вещество основы. В случае припаивания непосредственно к стеклу и керамике, металлические наполнители для ультразвуковой пайки должны быть легированы активными элементами, такими как индий (In), титан (Ti), гафний (Hf), цирконий (Zr), и редкоземельными элементами (церий/Ce, лантан/La и лютеций/Lu). Припои, легированные этими химическими элементами, называются «активными припоями», поскольку они напрямую воздействуют на стеклянные или керамические поверхности для создания сцепления с ними.

Технология ультразвуковой пайки находит всё большее применение, благодаря её чистоте, отсутствию флюса и сочетаемости с активными припоями, и предназначена для соединения деталей, не допускающих использования агрессивного флюса или состоящих из разнородных материалов (металлов, керамики или стекла).

Для эффективной адгезии к поверхностям должна быть разрушена собственная оксидная плёнка на активном припое, образующаяся при его плавлении, и ультразвуковая вибрация хорошо подходит для этой цели.

Наконечники для USS-9210

Все эти стандартные наконечники имеют плоский срез под углом 30 градусов. Наконечники выполнены из специальной стали в соответствие с требованиями ультразвуковой пайки.

Ультразвуковая сварка своими руками

Часовой пояс: UTC + 3 часа

Ультразвуковая сварка

по первой ссылке написано что сваивает полимеры. оно вам надо?

пластмасу толщиной 15 мм я и без сварки клеить умею.

_________________

А каму сейчас легко?

Ну да, насчет первой-это пластмасса, но вторая-то ссылка по сварке железа, причем железо не перегревается, а соединяется за счет неровностей поверхности, я так понимаю. А рабочий узел напоминает магнетрон микроволновки, только большей длины волны.

Сборка печатных плат от $30 + БЕСПЛАТНАЯ доставка по всему миру + трафарет

Там даже не сказано какой материал выбран в качестве вибратора. Скорее всего это пластины из никеля. А может быть есть даже что-то боле магнитострикционное. но судя по старым рисункам, вряд ли.

Кстати, а где их можно доступно заиметь? (никилевые пластины)

_________________

Искусство общения было до нас.

Компэл стал дистрибьютором компании POWER FLASH, производящей широкий спектр популярных батареек. POWER FLASH производит солевые и щелочные (алкалиновые) цилиндрические батарейки, а также серию литий-диоксидмарганцевых батареек. POWER FLASH выступает OEM-производителем для крупных японских и европейских производителей батареек. Батарейки POWER FLASH предназначены для самого широкого спектра применений – от бытового до промышленного.

MIF на рисунке изображёт, точно никелеый излучатель, есть у меня такой на работе. Приобрести в настоящее время такой маловероятно, если только по случаю. Из строя они не выходят, металл всётаки. В настоящее врема проще достать пьезокерамику, и менно она и применяется для сварки в первой ссылке. Кстати "керамикой" можно сваривать и металлы, только потребуется большая мощность.

p911, ну это вы так напрасно, попробуйте приклеить фторопласт чем-нибуть к чему-нибуть, а вот ультразвуковой сваркой нет проблем.

_________________

Желаю счастья в личной жизни ПУХ!

Высокое качество при конкурентной стоимости позволяет DC/DC-преобразователям MORNSUN конкурировать с аналогами ведущих мировых производителей. Продукция данного бренда, такая как семейство UWTH1D, может с успехом применяться в железнодорожных приложениях. Для телекоммуникационного оборудования подходят DC/DC-преобразователи семейств VCB и VCF, для систем распределенного электропитания – малогабаритные импульсные PoL-стабилизаторы напряжения семейства K78, а для автоматизированных системах производства и робототехники, незаменима серия KUB. Есть и уникальные решения, например, миниатюрный DC/DC-конвертер B0505ST16-W5 в корпусе микросхемы, предназначенный для медицинских приборов.

Приобрести в настоящее время такой маловероятно, если только по случаю. Из строя они не выходят, металл всётаки. В настоящее врема проще достать пьезокерамику, и менно она и применяется для сварки в первой ссылке. Кстати "керамикой" можно сваривать и металлы, только потребуется большая мощность.

Никель можно приобрести в двух местах.

1. Базы-магазины занимающиеся продажей цветного металла.

2. Никилевые стержни можно купить у гальваников.

Есть и вариант заказа по заграничным каталогам у торговцев металлами, но это совсем будет дорого.

Мне было интересно откуда можно выковырять никилевые стержни, пластины, можно не большие, просто для попробовать.

Про пьезокерамику. Да, видел я крупные шайбы из пьезокерамики, их обычно рекламируют на сайтах российских производителей пезо-дел.. Однако, цены не понятны и доступность так же..

Хотя. тема интересная, надо брать и пробовать..

Где об этом можно прочитать? Возможность была бы стоящая, но что-то сомнения берут - фторопласт же не термопласт.

_______________

Впрочем, я уже и сам нашел - и сварке поддается, и клеится . А я его все винтами соединял.

А если никель или пьезокерамику заменить ферритом? Как в инете везде встречается руководство по изготовлению ультразвуковых излучателей (катушка, внутри феррит, на конце пара постоянных магнитов, с другого края лезвие и т.п.)как будет такая конструкция работать в данном способе?

И еще один вариант: в пьезосиренах есть ведь излучатель повышенной мощности, что если его использовать?

MIF, для магнитострикционного излучателя необходим не просто никель, а:

1. холоднокатанный листовой.

2. лист, для излучателя должен быть нарезан по 45( могу немного ошибаться, но что-то около этого) градусов к направлению линии проката.

3. иметь форму прямоугольной буквы "О"( на рисунке по ссылке хорошо видно эту форму), со строго выдержанными пропорциями ширины и высоты, и внутреннего отвестия.

4. наборным, как седечник трансформатора.

Если этого не соблюсти, то амплитуда колебаний т.е. кпд будут очень низкими, а монолитный, а не листовой будет к тому же ещё и греться, за счёт токов Фуко, и ещё понижать и амплитуду колебаний и кпд, и возникнут доплнительные проблемы с отводои тепла, хотя надо признать и наборный тоже греется.

Yellow Tiger, где прочитать в интернете, не знаю. Делал это во время учёбы в институте, когда необходимо было сделать уплотнитель для вакуумной камеры, обладающий высокими электроизоляционными свойствами, высокой термостойкостью и низкой агдезией к металлам. Конечно, по большому счёту слово сварка нужно в данном случае поставить в кавычки, потому что нет переноса материала, "свариваемого" объекта, при нагревании, а можно говорить только о диффузии. Но тогда меня эти теоретическии изыски мало интересовали, начитался трудов академика Патона, а у него везде слово сварка, и с ним я спорить не стал, посчитал что это было бы словоблудием. И тогда фторопласт очень даже хорошо "продифундировал" и "дежал вакуум" и за все время экспериментов не было необходимости постоянной откачки испорченной газовой среды. Т.е. можно говорить, что воздушной прослойки между фторопластом и металлом вакуумной камеры не было, и можно было гворить, что состоялась "сварка" соединённых деталей. А я получил зачёт за курсовую работу.

PS тоже нашёл клей, в интернете, так что прошу прощения не знал, наверное потому что не искал, давно с этим материалом не работал.

Lonleystranger, ферритовый излучатель изготовить конечно можно. Феррит обладает преимуществом перед остальными материалами, тем, что он относительно дёшев, не нагревается, как никель, простота изготовления излучателя. Но он обладает пониженной излучаемой мощностью ВТ/см^2 и при превышении некоей критической величины терпит "излом", а попросту разлетается на куски, что само по себе не безопасно. А для керамики необходима специальная "хитрая" оправка, в которую вставляется излучатель, без токарно-фрезерных работ, на "коленке" сложновато будет сделать эффективный излучатель. Поэтому феррит остаётся заманчивым материалом. И где-то я видел в интернете объявление о продаже керамических излучателей, надо только поискать, и ломать сирену будет не надо, и дешевле получится, если остановите свой выбор на керамике. Если же Ваш выбор падёт на феррит, то могу предложить некоторые свои наработки по этому материалу, но необходимо провести дополнительные НИИР и ОКР, но только так и рождаются великие конструции и идеи, и как знать может по прошествии какого-то времени на просторах данного форума появится статья "Ультразвуковая сварка на ферритовом сердечнике" под Вашим именем. Ну так как?

Про 45 градусов я слышал, а остального просто не знал! Спасибо!

Что касается "словоблудия", не знаю как остальные, а я за то. что бы называть вещи своими именами. Если диффузия, то о ней бы и надо поговорить.

А, варить или плавить, рыхлить или что иное,- это уже, как говорится, второй вопрос.

Вообще, было бы интересно услышать вкратце о том, что происходит с пластмассой и другими материалами, под воздействием ультразвука, на что именно воздействуют ультразвуковые волны. Насколько это сфокусированный ультразвук и какие частоты там задействованы.

. Если же Ваш выбор падёт на феррит, то могу предложить некоторые свои наработки по этому материалу, но необходимо провести дополнительные НИИР и ОКР, но только так и рождаются великие конструции и идеи, .

Думаю, если опишите-будет заманчиво. Это все равно некоммерческий проект, т сказать для души и варить пушкой размером метров в 15 листовой металл в 15 мм я не собираюсь

Поэтому думаю, что если сделать на феррите небольшой излучатель-для экспериментов в самый раз

В пособиях по физике были чертежи, реально ферритовая антенна стержневая с намотанной обмоткой через фоторопластовую ленту к выходу звуковика повышенной мощности. Типа Г3-109. На торце вскипает капля воды. При бОльшей мощности он просто трескается и всё. Осколков не будет, как только треснет, амплитуда резко упадёт и всё ..

Для уз сварки нужны сотни и тысячи ватт, с ферритовым стержнем кроме вскипания капли чего-то большего не будет. У нас в лаборатории валяются десятки ПМСов от 1 до 10 Квт, у всех трескается место сплава никеля-магнитостриктора и самого волноводного выхода (титан) и всё . Любой излучатель требует рассчитанного волнового трансформатора-концентратора (обычно из титана ВТ-6) для работы на нагрузку. Он тоже из-за знакопеременных нагрузок быстро лопается и всё.

_________________

Ничто так не укрепляет взаимное доверие, как 100% предоплата! Дмитрий, ex-RK3AOR.

В пособиях по физике были чертежи, реально ферритовая антенна стержневая с намотанной обмоткой через фоторопластовую ленту к выходу звуковика повышенной мощности. Типа Г3-109. На торце вскипает капля воды. При бОльшей мощности он просто трескается и всё. Осколков не будет, как только треснет, амплитуда резко упадёт и всё .

Для уз сварки нужны сотни и тысячи ватт, с ферритовым стержнем кроме вскипания капли чего-то большего не будет. У нас в лаборатории валяются десятки ПМСов от 1 до 10 Квт.

Спасибо за полезную информацию, но возникает пару вопросов:

1. Вначале статьи говорилось о УЗ пистолете 300Вт, при такой мощности феррит не треснет?

2. Почему именно никель, у него частота резонанса на ультразвуковом диапазоне?

Феррит бытовой треснет при ваттах уже. Никель (точнее сплав пермендюр (кажется так)) имеет максимальный коэффициент магнитострикции при других полезных параметрах (физико-механических). Откройте учебник, прочитайте о явлении магнитострикции, не ленитесь .

Там есть немного теории и много практики, в том числе и несколько ферритовых излучателей на разные частоты. Лет 10 назад я делал по описанию из этой книги ферритовый излучатель на основе стержня от магнитной антенны приемника. Работало, но приличной мощности от феррита не добиться - хрупок очень.

дам наводку где достать и посмотреть/изучить концетраторы УЗ - установки разварки полупроводниковых кристалов . кстати они именно сваривают , а не за счёт дифузии работают (хотя . может и то и другое О_0 ) .

_________________

есть вопросы ? чего-то не знаешь ? прежде всего смотри это

Проще(на мой взгляд) сделать из магнитострикторов . для раскачки требуется ток. для пьезокерамики-напряжение (сотни ,тысячи вольт). Чтобы керамика не лопалась-ее стягивают стальным болтом по центру (есть для этих целей отверстие). Чем толще пластина -тем ниже резонансная частота ( приблизительно для ЦТБС-19 1см-200кГц).

Проще(на мой взгляд) сделать из магнитострикторов . для раскачки требуется ток. Чем толще пластина -тем ниже резонансная частота ( приблизительно для ЦТБС-19 1см-200кГц).

Принцып простой; от воздействия магнитного поля (магнитостриктор) или электрического (пьезокерамика)-происходит линейное расширение -сжимание материала в такт с частотой возбуждения поля.

Накопал в сети немного полезных сведений, и уже успел попылить водяными каплями и порвать пару стержней М400НН на 20 кГц. Генератором пользуюсь готовым, ламповым, старинным ГЗ-33. Вообще в итоге я хочу попробовать сделать что-то вроде кавитационного диспергатора - устройства для получения сверхтонких порошков. Есть и другие идеи применения ультразвуковых технологий в домашней лаборатории. Приглашаю к обсуждению всех заинтересованных очумельцев!

Кто сейчас на форуме

Powered by phpBB © 2000, 2002, 2005, 2007 phpBB Group

Русская поддержка phpBB

Extended by Karma MOD © 2007—2012 m157y

Extended by Topic Tags MOD © 2012 m157y

Процесс ультразвуковой пайки и лужения

Для того, чтобы соединять конструкции из полимерных материалов (например, полипропиленовые), используется ультразвуковая сварка пластмасс.

Этот метод уменьшает расходы, увеличивает эффективность и улучшает качество готового изделия, поэтому так обширно применяется в промышленности.

Эта статья написана в помощь тем, кто решил узнать о сварке ультразвуком пластмасс и ряде моментов, связанных с ней (оборудование, достоинства, недостатки).

- Как это работает?

- Как образуется шов?

- Характеристики оборудования

- Категории сварки

- + и —

- Сварочные аппараты

- Постскриптум

Детализация метода

Сварка ультразвуком возможна благодаря техническим устройствам, которые преобразуют электрические колебания напряжения в механические. Последние достигают высокой частоты до уровня ультразвука. Его параметры могут варьировать от 18 до 180 кГц. Он воздействует на свариваемые поверхности, прижатые друг к другу без зазора.

Первое действие — это вызывание трения мельчайших частиц от высокочастотных колебаний. Так, удаляются оксидные пленки и другие примеси с поверхности соединения. Этот процесс называется сухим трением, предшествующим основному. Вторая стадия — повышение температуры в зоне трения и образование перемешивания молекул до создания однородной структуры. Это достигается за счет чистого трения в зоне сварки. Происходит стирание границ между материалами в области воздействия ультразвука. Третий этап — это физическое прижимания свариваемых элементов для более плотного контакта сторон и образования большей зоны соприкосновения.

Если предстоит сваривать толстые детали, то чтобы уменьшить время воздействия и амплитуду колебаний, используют предварительный подогрев изделий. Для этого заготовки подсоединяют к аппарату индукционного нагрева и доводят до определенной температуры. После чего выполняется сваривание ультразвуком.

Рабочим инструментом является сварочный наконечник на аппарате или в руках сварщика. Технологическая схема может варьировать в зависимости от типа колебания. Он может быть продольным, крутильным или изгибным.

Преимущества сварочного способа

Ультразвуковая сварка выделяется несколькими преимуществами, благодаря чему широко применяется в промышленности. А именно:

- высокая скорость выполнения работ, оптимизирующая производственный процесс;

- отсутствие вредных испарений для дыхательной системы человека;

- нет необходимости в использовании инертных газов для защиты места соединения;

- экономичность метода ввиду отсутствия расходных материалов (электродов, присадочной проволоки);

- самостоятельная предварительная очистка поверхности от мусора и оксидных пленок благодаря воздействию высокочастотных колебаний;

- метод позволяет аккуратно выполнять швы, оставляя малозаметные следы прижима сварочного стержня;

- отсутствие деформаций конструкции благодаря точечному и кратковременному влиянию механических колебаний;

- возможность выполнять разнообразные швы во всех пространственных положениях;

- сварочному методу поддается большинство видом металлов и полипропилена;

- простота обучения;

- отсутствие электрического напряжения на свариваемой детали.

Применение ультразвука

Сваривание материалов высокочастотными колебаниями нашло широкое применение в областях промышленности с использованием пластичного сырья. Ультразвуковая сварка пластмасс позволяет создать любое соединение, по форме и сложности, не требующее классического плавления материала. Точечный или продольный шов будет надежно удерживать стороны вместе. Это активно используется в производстве игрушек и плотных упаковок из полипропилена. Сварка пластмасс ультразвуком нашла отображение и в изготовлении тонких оправ для очков.

Метод соединения успешно воздействует на сваривание: меди, алюминия, золота, никеля, серебра, вольфрама, циркония, молибдена, ниобия. Это нашло отображение в ювелирном деле и радиоэлектронике. Ультразвук можно задействовать в креплении микросхем и создании мелкой механики. Благодаря регулируемым настройкам, высокочастотными колебаниями возможно соединять даже проволоку и фольгу.

Ультразвуковой метод позволяет связывать однородные материалы не только друг с другом, но и с разными видами. Например, стальную пластину можно соединить со стеклом, керамикой, или полупроводниками. В некоторых случаях требуется алюминиевая прослойка, когда соединение напрямую будет менее прочным. Но чем выше твердость используемого материала, тем ниже качество сваривания.

При необходимости выполнить короткое или узкое паяное соединение может быть очень эффективна ультразвуковая пайка с использованием паяльных наконечников диаметром 1-10 мм, так как объём расплавленного металла невелик и может быть эффективно приведён в колебание с их помощью. При большей площади паяного соединения применяются широкие нагреваемые ультразвуковые наконечники для распространения активных припоев по большей поверхности алюминия (а также других металлов, керамики и стекла) и её лучшего увлажнения этими припоями.

Другие материалы по слесарному делу

- Соединение деталей заклепками (клепание)

- Мягкие припои

- Лужение

- Магнитно-импульсная сварка

- Заварка дефектов алюминиевой головки цилиндров двигателя автомобиля

Оборудование для сварки

Оборудование для ультразвуковой сварки имеет различные формы, но его общие черты следующие:

- кронштейн для крепления корпуса сверху;

- подставочная часть где выполняются рабочие манипуляции;

- источник питания;

- преобразовательная колебательная система;

- привод для увеличения давления;

- управляющая часть.

Источником тока может быть генератор колебаний с рабочей частотой от 18 кГц. Преобразователь изменяет электрические колебания в механические с продольным действием. Сварочный наконечник может крепиться стационарно на аппарат, и изделие необходимо подносить между ним и платформой, либо рабочий может манипулировать ручкой с наконечником перемещая его по изделию. Последний прикладывается к свариваемой поверхности всегда под прямым углом. Некоторые установки способны сваривать детали только с одной стороны, другие осуществляют двухстороннее воздействие.

Сварка может выполняться точечно, благодаря продольным колебаниям и небольшому прижиму. Второй вариант — это шовное соединение, которое выполняется на продолжительном режиме работы аппарата и изделии, перемещаемом под сварочным наконечником на роликах.

Регулируемые параметры

Для получения качественного соединения существуют различные параметры, которые устанавливаются индивидуально, в зависимости от вида материала, его толщины, и будущей возможной нагрузке. Подбор настроек для каждого нового вида соединения осуществляется в лабораторных условиях, путем экспериментов и проверок качества шва при давлении на разрыв и смещение. Оптимальные данные по настройке передаются на производство и запускаются в процесс.

Среди регулирующихся значений выделяются следующие:

- амплитуда колебаний сварочного наконечника от которой зависит время сваривания и степень прочности соединения;

- механическое давление, которым прижимается головка сварочного наконечника к материалу (при использовании пресса выставляется точно, а при ручном нажиме рассчитывается приблизительно);

- частота электрических колебаний;

- статическое давление, образовываемое во время сварки благодаря установленной амплитуде;

- продолжительность импульса в течении которого ультразвук будет воздействовать на место стыковки материалов (от этого параметра зависит скорость сварки);

- второстепенные настройки: установка температуры предварительного подогрева в случае толстых деталей, настройка высоты сварочного наконечника исходя из размеров изделия и т. д.

Сферы использования ультразвуковой сварки

Области применения ультразвука для создания сварных соединений определяются исходя из характерных особенностей технологии:

- соединяемые материалы должны быть пластичными;

- их размеры ограничены, прежде всего — толщина;

- температура нагрева намного ниже, чем при использовании «горячих» сварочных технологий.

Технология проучила широкое распространение в следующих областях:

- приборостроение;

- электроника;

- производство пластиковых оболочек;

- выпуск пластмассовых изделий.

Применяется метод и в других отраслях для присоединения малогабаритных деталей к крупным.

Технологический процесс

Сварка ультразвуком различных материалов производится в простой последовательности. А именно:

- Включается аппарат для начала выработки тока нужной частоты и преобразования в механические колебания.

- На подставку агрегата выставляется нижняя сторона свариваемого изделия.

- Сверху накладывается ответная часть. Важно соблюсти точное расположение деталей, чтобы сохранить симметрию и правильность сборки.

- Стороны зажимаются прессом и фиксируются.

- В случае работы с твердыми материалами запускается предварительный подогрев индукцией.

- На конце пресса установлена сварочная головка, которая начинает излучать импульс заданной временной длины.

- По окончанию воздействия ультразвука пресс отводится вверх, а изделие проверяется на качество соединения.

- Для выполнения не точечного, а продольного соединения, используется аналогичная последовательность, но с применением включения роликового механизма, по которому перемешаются свариваемые детали.

При аналогичной работе на ручном аппарате, где сварочная головка находится на специальной рукоятке или пистолете, процесс выполняется похожим образом. Поскольку в этом виде нет прижимного пресса, рабочему важно использовать твердую подложку для установки на нее участка под сварку. Производится фиксация материалов нажимом пистолета, и только после этого включается подача импульса.

Как образуется шов?

Работа с металлом не похожа на сварку ультразвуком. Для второй не понадобятся привычные по работе с металлом расходные материалы (проволока, стержни электродов и пр.) и высокое температурное воздействие.

Зато потребуются механическое влияние на место формирования шва и энергия ультразвуковых колебаний.

Образование колебаний начинается с подсоединения генератора к ультразвуковому сварочному аппарату для пластмассы. Преобразователь трансформирует колебания одного вида в другие (ультразвуковые в механические).

Следом происходит подключение колеблющегося параллельно будущем шву волновода.

Он позволяет локально сфокусировать энергию в конкретной точке и создаёт два типа давлений: статическое и динамическое. Они приложены к детали под углом в 90°, и у каждого из них своя роль.

Первое отвечает за получение прочного шва, а второе — за достижение уровня температуры, оптимальной для работы с разными типами пластика и пластмасс.

Технически, возможности этого метода позволяют скреплять пластмассу с деталями различного состава, главное условие — чтобы материал выдерживал воздействие ультразвука.

В теории возможно соединение пластмассы с металлом, несмотря на разницу их температур плавления.

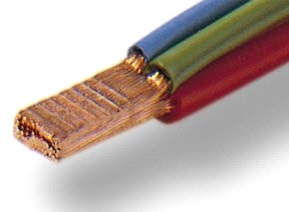

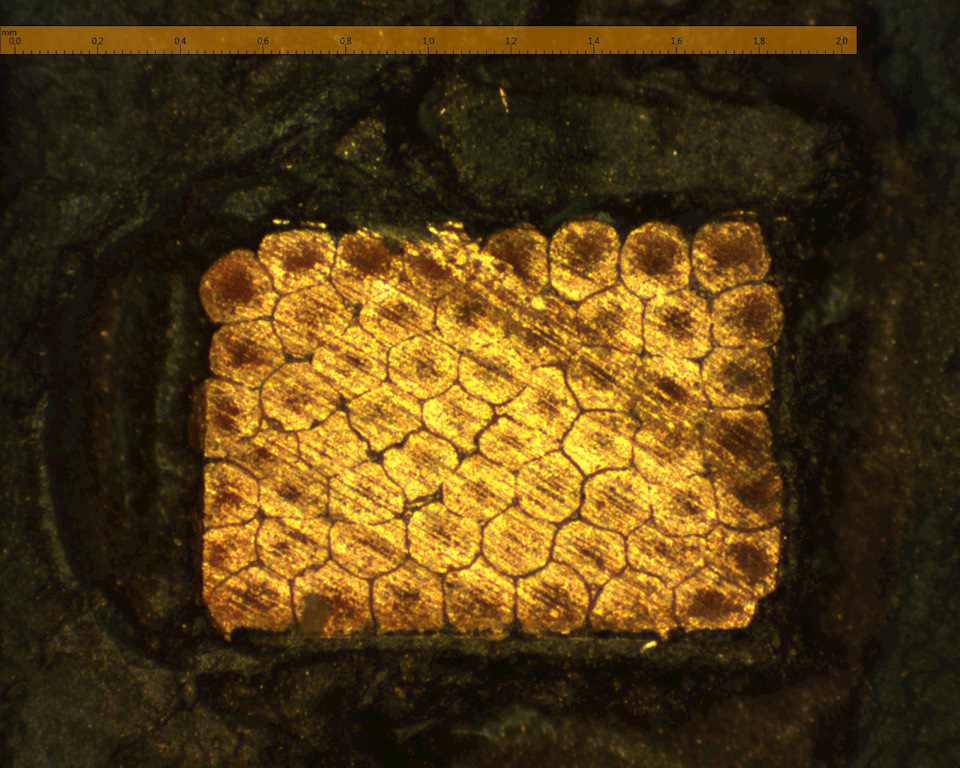

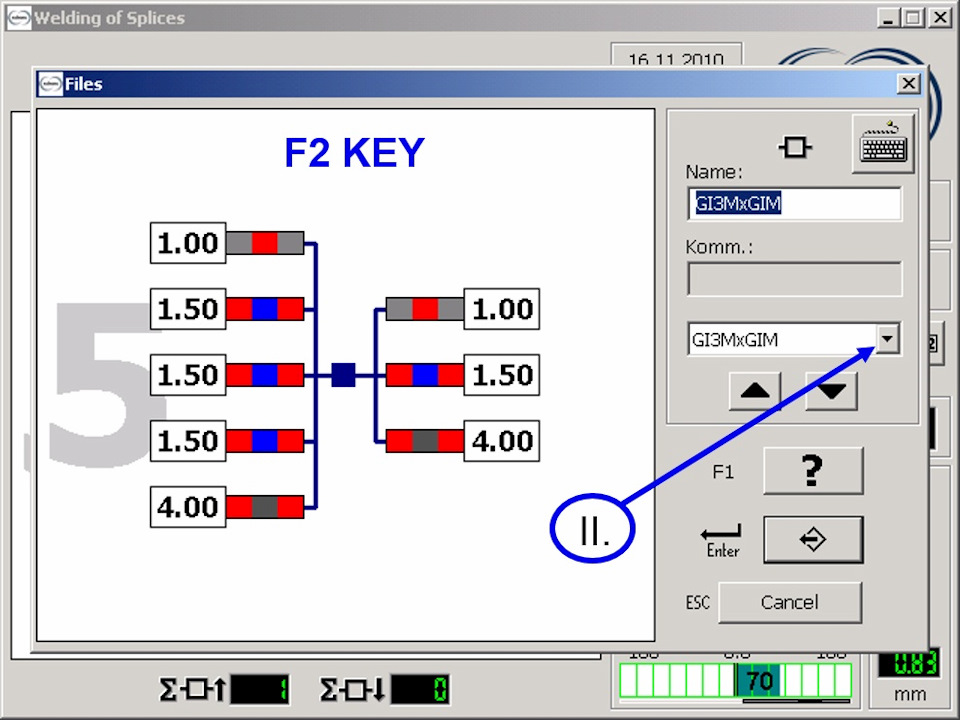

Жгуты проводов. Часть 3. Ультразвуковая сварка.

Раз в год я стреляю записями на тему моей работы — изготовление автомобильных жгутов продов. Я пишу, вы читаете, радуетесь и задаете свои вопросы, на которые я по мере сил и возможностей отвечаю.

Итак, сегодня мы поговорим об ультразвуковой сварке.

Зачастую в автомобильном жгуте в одну цепь требуется соединить несколько проводов. Например, информации с нескольких датчиков собирается к одному блоку управления. Или от нажатия на кнопку одновременно должно загореться несколько лампочек (знакомо, не правда ли?).

Для этой цели используется объединение проводов в один. В мерседесах и, как ни странно, автовазах используется сбивка скобой (провода зачищаются и прессуются в один при помощи скобы).

В остальных автомобилях используется ультразвуковая сварка.

–Ультразвуковая энергия – это механическая энергия /энергия колебаний в форме звука, действующего на частотах, находящихся за пределами слышимого диапазона (18.000 Гц/сек. и более). Используя данную вибрацию, силу и время, ультразвуковая сварочная установка образует сварное соединение путем сжатия деталей, притирая их плотно друг к другу.

–Чистые основы металлических поверхностей свариваются плотно друг с другом, создавая соединение путем диффузионного взаимопроникновения (атомов смежных кристаллических зерен) без достижения температуры плавления металлов, свариваемых друг с другом.

Уйдем за пределы скучных научных рассуждений.

Что же такое ультразвуковая сварка (далее — УЗС)?

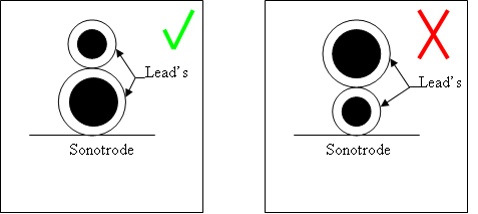

Берутся провода, зачищаются от изоляции, медью прикладываются друг к другу в специальном приборе и под действием ультразвука десятки жил диффузируют в единое целое.

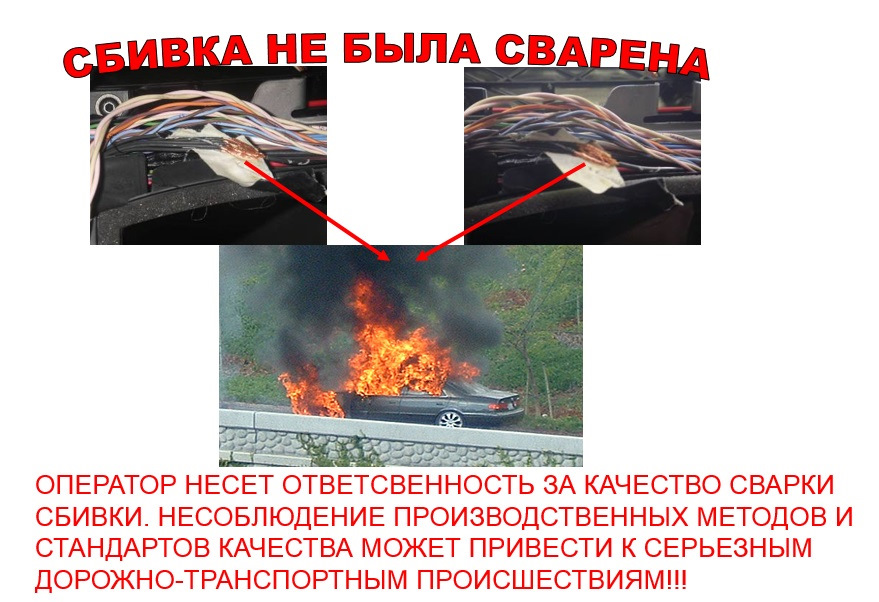

Данный процесс крайне важен и сложен. Подумайте сами — не доварив провода мы получим сбивку, которая в процессе эксплуатации развалится, в связи с чем может пропасть электрическая цепь. Ладно, если потухнет лампочка, но цепь может идти на любой потребитель тока. Любой.

От подушки безопасности до стартера.

Из важных и интересных моментов:

1. Оператор обязан работать в перчатках. В случае, если нарушить данную норму, жир с пальцев (как бы часто вы не мыли руки, что бы вы не говорили) при попадании на медь делает её непригодной к сварке. Усилия разрыва и отрыва заметно уменьшаются — оператор изготавливает бракованную партию.

2. Операторы, проработавшие несколько лет на УЗС имеют изменения в тембре голоса из-за воздействия ультразвука. Голос становится немного дрожащим и с хрипотцой.

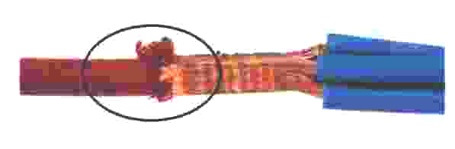

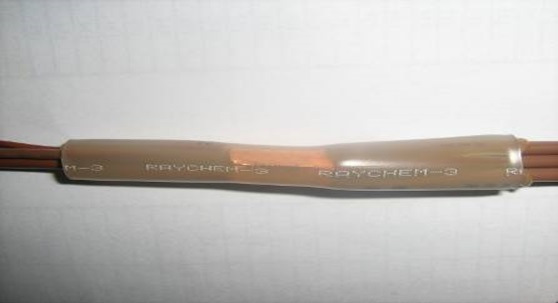

Для изолирования сварок в "сухой" (салонной) части автомобиля используется простая изолента.

Для изолирования сварок в "мокрой" (двигательной) части автомобиля используется отдельный процесс — термическая усадка герметичной трубки.

Для термоусадки используется специальная трубочка с клеевым слоем внутри. Она устанавливается поверх сварки, после чего помещается в нагревательное оборудование (300-500 градусов цельсия), где в течение краткого времени происходит уплотнение. Клеевой слой выходит наружу, закупоривая таким образом, доступ воды и воздуха к жилам в сварке. Это защита от попадания влаги и воздуха — гарантия отсутствия короткого замыкания и коррозии.

На сим свою краткую лекцию заканчиваю. Ждите следующей главы. Надеюсь, в этот раз меньше года.

Готов ответить на любые ваши вопросы.

Всем ультразвук и термоусадка, пацаны.

Audi A4 2013, двигатель бензиновый 1.8 л., 220 л. с., передний привод, вариатор — электроника

Машины в продаже

Audi A4, 2012

Audi A4, 2010

Audi A4, 2013

Комментарии 19

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Привет, я также работаю с таким апаратом, интересует инструкция по експлуатации, если есть- дай знать

Какой фирмы аппарат УЗС? Shunk или Telsonic?

У меня на Schunk minic II была инструкция на русском, постараюсь найти.

Они обычно без проблем предоставляют подобную документацию.

Если автобус, то влезет в салон))

voobshe eto krupniy stend podklyuchenniy k kompressoru I electrichestwu. s perenosnimi ya ne rabotal.

no nado testirovat. ne garantiuyu resultata

Теперь я знаю как это называется)) Сначала думал это обжатие такое хитрое

хорошо, но мало!

Почему Мерседесы не переходят на сварку, а идут на поводу у Ваза?

Тут нет однозначного ответа, это выбор производителя. Я просто расскажу о скобе в сравнении с УЗС:

1. Скоба дороже, т.к. для исполнения каждого соединения нужны затраты материала.

2. Оборудование опрессовки скобой может работать около 1.000.000 циклов без ремонта. УЗС межремонтный интервал несколько десятков тысяч (до 100.000)

3. Воспроизводимость процесса опрессовки скобой гораздо выше. Брака заметно меньше.

При УЗС процент брака выше, воспроизводимость хуже.

Я не видел хороших и масштабных исследований, что выходит дороже для автопроизводителя — скоба или узс, но общепринятым считается, что ультразвук — дешевле, несмотря на брак и малый межремонтный интервал. Просто за счет доп затрат на материал скобы.

Нужно понимать, что в автомобиль все равно попадут одинаково годные компоненты, будь то УЗС или скоба, так что конечному потребителю разницы никакой нет.

Также исполнение скобы. У Мерседеса и Автоваза, к сожалению, скобы разные и по материалу, и по конструкции, и по нормам обжатия.

Сейчас, в связи с объединением автоваза в рено-ниссан-автоваз, на новых вазах также скоба исчезает и используется ультразвук. Скобы остались, насколько мне известно, только на приорах и калинах. Но я не могу гарантировать, что еще не прошло инженерное изменение на переход к УЗС. В вестах уже УЗС.

Подытоживая: переход к УЗС обусловлен удешевлением закупочной цены компонентов и общим удешевлением автомобилей.

Скоба же это верность традициям.

Полуавтоматическая ультразвуковая машина для запайки туб МЗ-400ЗТ

Ультразвуковая сварка полимеров. Ультразвуковое сварочное оборудование

Простыми словами – для получения сварочного шва применяют давление на соединяемые заготовки и действие ультразвуковых колебаний специального оборудования. При этом происходит нагрев заготовок в контактной зоне, диффузия и образование молекулярных связей между поверхностями, кристаллизация и в результате прочное соединение.

Выделение тепла

При проведении ультразвуковой сварки выделяется тепло в точке воздействия аппарата. Это происходит за счет образования трения между поверхностями контактируемых материалов, а так же за счет пластических деформаций, без которых любая сварка не обходится.

На повышение температуры в месте сварки влияет твердость материала, его тепловая емкость и тепловая проводимость. Особое влияние на нагрев оказывает режим сварки.

Стоит отметить, что рост температуры при ультразвуковой сварке сильно не сказывается на качестве соединения. Практические исследования показали, что наивысший уровень прочности достигается раньше, чем максимальная температура при этом процессе.

Если предварительно прогреть изделие, то это позволит уменьшить время пропускания ультразвуковых колебаний и приведет к повышению прочности получаемого при сварке соединения.

Принцип действия ультразвуковой сварки

Итак, что из себя представляет ультразвуковой метод сварки? Говоря простыми словами, ультразвуковое оборудование генерирует механические колебания, которые затем преобразовывает в тепловую энергию, которая как раз и используется для выполнения соединений. Этот процесс также называется «использование энергии преобразования», в нашем случае преобразования механической энергии в тепловую.

Сам процесс условно состоит из двух этапов. На первом этапе тепловая энергия, полученная в результате преобразования механических колебаний, и точечно направленная на место сварки увеличивает диффузию молекул у пластмассовых деталей. После этого границы свариваемых деталей начинают плавиться и скрепляться между собой. На втором этапе границы свариваемых деталей остывают и образуют прочный шов. Это примерное описание принципа действия ультразвуковой сварки. Далее мы более подробно разберем, как получаются такие соединения.

Постскриптум

После прочтения этой статьи не вызывает сомнений тот факт, что сварка ультразвуком пластмасс представляет собой высокотехнологичный процесс скрепления полимерных материалов.

Эффективность её (особенно при использовании механического управления процессом) обуславливает высокое качество шва, которое не стоит рядом с другими способами соединения деталей.

Никто не отменяет того факта, что для выполнения соединений идеального качества необходимо много тренироваться.

Представляется возможным интуитивное выполнение работ, когда практикующий мастер на основании опыта осознает, где и каким образом необходимо совершить то или иное действие.

Однако даже длительно работающим сварщикам иногда приходится совершать ошибки в этом деле, после которых их работа приобретает действительно профессиональный характер.

Всем начинающим мастерам рекомендуется хотя бы попробовать выполнить соединения посредством ультразвуковой сварки.

Считается, что этот метод обладает огромными возможностями. Здесь, в комментариях, профессионалы могут подсказать начинающим мастерам какие-либо аспекты ультразвуковой сварки.

Желаем удачи в обучении этому методу соединения конструкций!

Ультразвуковое сварочное оборудование. Ультразвуковое оборудование для сварки пластмасс

Ультразвуковой сварочный пресс УЗПК-12

Пресс УЗПК-12 позволяет без дополнительной оснастки сваривать детали пластмасс периметром до 400 мм. Конфигурация свариваемых деталей определяет тип и размеры соответствующего инструмента — волновода (сонотрода) и сварочной опоры для фиксации детали на сварочном столе.

Установка позволяет также выполнять другие технологические операции — закладывание металлических деталей в пластмассовую основу, клепку и резку полимерных материалов.

Главное отличие новой модели — возможность изменения параметров сварки (время/энергия, давление сварки) на протяжении сварочного импульса.

Необходимость в этом может возникнуть при выборе технологических режимов в зависимости от материалов, которые соединяются и конструкции изделия. Имеет конструктивные усовершенствования для облегчения работы оператора-сварщика:

- установлено локальное освещение рабочей зоны сварки

- упрощена процедура настройки и перенастройки режимов работы пресса

- сведено к минимуму количество ручек регулирования и кнопок управления

- значительно уменьшена ширина корпуса активатора пресса.

Модуль для сварки УЗПК-12 А (активатор)

Модуль для сварки УЗПК-12 А (активатор)

– автономная часть пресса УЗПК-12. Это самостоятельный модуль для сварки полимеров, который может быть встроен в автоматическую линию, агрегат, и тому подобное. Активатор имеет фланец для крепления и ориентирования (юстирования) в плоскости крепления.

Ультразвуковые прессы типа USP

К классу USP принадлежат прессы легкого ( USP-400) , среднего ( USP-750, USP-2000*) и тяжелого типа ( USP-3000) .

Отличительная особенность группы прессов USP:

- 5 режимов ультразвуковой сварки

- Модульная структура

- Программируемый интерфейс

- Высокая жесткость конструкции

- Выбор дополнительных аксессуаров

Ручной инструмент для сварки HandyStar

— универсальный инструмент для ультразвуковой сварки, прихватки, клепки пластмасс, а также интенсификации процесса полимеризации термореактивных клеев при креплении разнообразных деталей к несущим конструкциям. Сварочный аппарат адаптируется к технологиям Заказчика.

Примеры рабочей поверхности инструментов-волноводов:

Установка для сварки непрерывным швом МШК-05

Установка МШК-05

предназначена для сварки термопластичных тканей (искусственных кож), полиэтилентерефталатных, полиамидных, полипропиленовых, поликарбонатных пленок непрерывным швом произвольной конфигурации.

Как происходит ультразвуковая сварка пластмасс?

Ультразвуковой генератор вырабатывает электрические колебания ультразвуковой частоты (20 — 50кГц), преобразуемые пьезокерамическим конвертером в механические колебания сварочного инструмента (волновода или сонотрода). Под действием пневмоцилиндра волновод прижимает свариваемые детали друг к другу и передаёт колебания в зону ультразвуковой сварки. В результате свариваемые полимеры деформируются и диффузируют между собой: аморфные материалы переходят в вязкотекучее состояние, а кристаллические нагреваются до температуры плавления кристаллов. Ультразвук отключается, а детали ещё некоторое время выдерживаются под давлением «холодного» волновода для равномерного распределения расплавленного материала в сварочном шве и его застывания. Затем волновод поднимается в исходное положение, а готовое изделие извлекается из опоры. Как правило, детали соединяются «внахлёст». При этом принято различать точечную ультразвуковую сварку, шовную сварку и сварку по периметру изделия.

Основными отличительными чертами УЗС пластмасс является:

- возможность УЗС, в т.ч. автоматизированной, по поверхностям, загрязненным различными продуктами;

- локальное выделение теплоты в зоне сварки, что исключает перегрев пластмассы, как это имеет место при сварке нагретым инструментом, нагретыми газами и т.д.;

- возможность получения неразъемного соединения при сварке жестких пластмасс на большом удалении от точки ввода УЗ энергии;

- возможность выполнения соединений в труднодоступных местах;

- при УЗС нагрев материала до температуры сварки осуществляется быстро; время нагрева исчисляется долями секунды.

Техническим производятся и поставляются комплекты оборудования для следующих технологических операций:

- ультразвуковой сварки пластмасс (полистирола, АБС-пластика, полиэтилена, лавсана, капрона и т.п.), применяемых в пищевой, химической, авиационной, автомобильной, и других отраслях промышленности;

- производства дорожной георешетки;

- ультразвуковой резки термопластичных материалов-полимеров различных марок, бумаги, пленок, продуктов питания и др.;

- армирования пластмасс металлами, развальцовки заклепок из полимера, нарезания резьбы в пластмассе, соединение пластмасс с металлами;

- изготовление изделий из нетканых материалов на основе полипропилена, капрона, лавсана и др.

Преимущества

Перед тем как перейти к подробностям, стоит упомянуть о положительных сторонах, которыми обладает ультразвуковая сварка, к ним относят:

- Отсутствует потребность в защитной атмосфере;

- Нет особых требований к зачистке места стыковки;

- Сваривать можно заготовки любых форм;

- Есть возможность полностью автоматизировать работу и с легкостью интегрировать сварку с остальными производственными процессами;

- Способ является экологически чистым, при его использовании не применяются химикаты, а выделяемые пары образуются в очень небольшом количестве;

- Ультразвуковая сварка не предполагает использование сверхвысоких температур, поэтому работать можно с металлами, которые чувствительны к теплу, а также с другими материалами различными по составу;

- Расходные материалы, такие как электрод, проволока или припой не используются при ультразвуке;

- Чтобы добиться соединения достаточно четверти секунды;

- Экономичность со стороны энергозатрат;

- Соединение всегда имеет эстетичный вид и высокую надёжность.

Применение УЗ

Ультразвук широко используется в научной сфере. С его помощью ученые исследуют ряд физических свойств веществ и явлений. В промышленности ультразвук применяется для обезжиривания и очистки изделий, работы с труднообрабатываемыми материалами. Кроме этого, колебания благоприятно воздействуют на кристаллизующиеся расплавы. Ультразвук обеспечивает в них дегазацию и измельчение зерна, повышение механических свойств литых материалов. Колебания способствуют снятию остаточных напряжений. Они также широко применяются для увеличения скорости медленно протекающих химических реакций. Сварка ультразвуковая может использоваться в разных целях. Колебания могут стать источником энергии для образования шовных и точечных соединений. При воздействии ультразвука на сварочную ванную при кристаллизации улучшаются механические свойства соединения за счет измельчения структуры шва и интенсивному удалению газов. За счет того, что колебания активно удаляют загрязнения, искусственные и естественные пленки, соединять можно детали, с окисленной, лакированной и пр. поверхностью. Ультразвук способствует уменьшению или устранению собственных напряжений, появляющихся при сварке. За счет колебаний можно стабилизировать составляющие структуру соединения. Это, в свою очередь, позволяет предотвратить вероятность самопроизвольной деформации конструкций впоследствии. Ультразвуковая сварка находит в последнее время все более широкое применение. Это обусловлено несомненными преимуществами этого способа соединения в сравнении с холодным и контактным методами. Особенно часто используются УЗ колебания в микроэлектронике.

Перспективным направлением считается ультразвуковая сварка полимерных материалов. Некоторые из них невозможно соединить никаким иным методом. На промышленных предприятиях в настоящее время осуществляется ультразвуковая сварка тонкостенных алюминиевых профилей, фольги, проволоки. Особенно эффективен этот метод для соединения изделий из разнородного сырья. Ультразвуковая сварка алюминия используется в производстве бытовых приборов. Этот метод эффективен при сращивании листового сырья (никеля, меди, сплавов). Ультразвуковая сварка пластмасс нашла применение в производстве приборов оптики и тонкой механики. В настоящее время созданы и внедрены в производство машины для соединения разнообразных элементов микросхем. Приспособления оснащаются автоматическими устройствами, за счет которых существенно повышается производительность.

Работа с металлическими деталями

Благодаря легкости применения, ультразвуковая сварка металлов в последнее время начинает применяться все чаще. Есть у нее и ряд ряду преимуществ над контактной и холодной сваркой. Она является чрезвычайно полезной и при работе с микроэлектроникой.

Данная технология имеет некоторые схожие особенности с холодной сваркой сдвигом. Неразъемная связь металлов возникает за счет одновременного воздействия механических колебаний повышенной частоты и небольшого уровня сдавливающих усилий.

Ультразвуковую сварку металлов можно производить при более низком уровне температур, что дает возможность без ущерба соединять термочувствительные элементы.

Она позволяет сваривать между собой детали разной толщины и разнородности (например, сварить медь и алюминий, алюминий и никель и т.п.). Прочность, получаемая таким способом, достигает порядка 70% от прочности самого материала.

Металлические изделия можно также сваривать с композиционными, керамическими, стеклянными материалами, полупроводниками. Не менее успешно свариваются тугоплавкие металлы.

Ультразвуковая сварка пластмасс и металлов: суть процесса

Процесс ультразвуковой сварки основан на совмещении тангенциальных колебаний и вертикальной нагрузки в зоне контакта двух деталей.

В результате такого воздействия истираются микронеровности, покрывающие контактные поверхности, и разрушается оксидная пленка.

Кроме того, возникает эффект перетекания кинетической энергии возвратно-поступательных колебаний в тепловое излучение, расплавляющее поверхностные слои деталей. И в этих условиях, даже относительно небольшая вертикальная нагрузка приводит к образованию межкристаллических (у металла) или межмолекулярных (у полимера) связей, скрепляющих соединяемые детали.

Таким образом, все установки ультразвуковой сварки функционируют на основе термомеханической технологии получения неразъемного соединения. Причем такие аппараты не нуждаются во внешнем нагреве. Выделяемой при трении деталей энергии вполне достаточно для образования новых межатомных или межмолекулярных связей.

Используемое оборудование

Перед проведением этого сварочного процесса стоит рассмотреть важные особенности ультразвукового сварочного аппарата, который применяется при сваривании разных деталей из металла и полипропилена. Оборудование разделяется на аппараты, при помощи которых можно выполнять точечную контурную прессовую, шовную и шовно-шаговую сварку.

Показатель мощности аппаратов колеблется в диапазоне от 100 до 1500 Вт. Работают в основном на частоте 20000-22000 Гц.

В качестве главного элемента конструкции выступает электромеханическая колебательная система. Ее основное назначение состоит в преобразовании задаваемых генератором электрических колебаний в механические при неизменной частоте.

Кроме этого при проведении ультразвукового сварочного процесса стоит использовать другие необходимые элементы:

- акустический узел с волноводом;

- прессовый механизм;

- привод для увеличения давления;

- ультразвуковой излучатель для сварки;

- аппаратура для контролирования процесса.

Часто применяется ультразвуковая швейная машина для сварки полимеров, при помощи которой можно производить сваривание, резку, обработку пластикового материала. Чтобы процесс был удобным, элемент фиксируется на рабочем столе. К положительным особенностям данного оборудования относится высокая скорость, отличное качество шва.

Совместное проектирование

Как и в случае с другими сварочными процессами, проектирование соединения является важным шагом в разработке продукта. При проектировании соединения следует учитывать множество факторов, таких как свариваемые материалы, толщина деталей, условия эксплуатации конечного продукта, эстетика и другие. Узкая зона контакта между соединяемыми частями — важный атрибут дизайна. Это позволяет снизить потребление энергии для образования поверхностного слоя расплавленного пластика. Подгонка деталей должна обеспечивать необходимое выравнивание без нарушения характеристик их поверхности.

Читайте также: