Усиление шва при сварке это

Обновлено: 09.05.2024

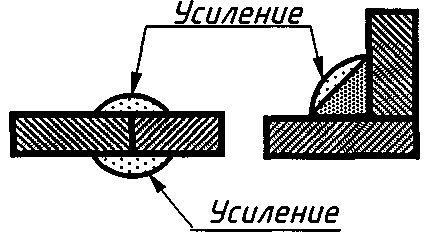

3.1.23 усиление сварного шва: Выпуклость шва, определяемая расстоянием между основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

3.2 В настоящем стандарте применены следующие сокращения:

ЗРА - запорная и регулирующая арматура;

ЗТВ - зона термического влияния;

КСС - контрольное сварное соединение; НАКС - Национальная Ассоциация Контроля и Сварки;

РТФ - разовая тигель-форма;

САСв - система аттестации сварочного производства;

СДТ - соединительные детали трубопровода;

ТУ - технические условия;

УШС - универсальный шаблон сварщика.

3.3 В настоящем стандарте применены следующие обозначения способов сварки:

ААДП - автоматическая сварка плавящимся электродом в среде инертных газов и смесях;

АПГ - автоматическая сварка плавящимся электродом в среде активных газов и смесях;

АПИ - автоматическая сварка порошковой проволокой в среде инертных газов и смесях;

АФ - автоматическая сварка под флюсом;

МП - механизированная сварка плавящимся электродом в среде активных газов и смесях;

МПС - механизированная сварка самозащитной порошковой проволокой;

РД - ручная дуговая сварка покрытыми электродами.

3.1.61 усиление сварного шва: Выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Полезное

Смотреть что такое "усиление сварного шва" в других словарях:

усиление — 3.18 усиление: Комплекс мероприятий, обеспечивающий повышение несущей способности и эксплуатационных свойств строительной конструкции или здания и сооружения в целом, включая грунты основания, по сравнению с фактическим состоянием или проектными… … Словарь-справочник терминов нормативно-технической документации

Поверхностное усиление — Face reinforcement Поверхностное усиление. Усиление сварного шва на стороне, с которой была произведена сварка. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

СТО Газпром 2-2.2-136-2007: Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I — Терминология СТО Газпром 2 2.2 136 2007: Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I: 3.1.1 автоматическая сварка: Дуговая сварка, при которой возбуждение дуги, подача сварочной… … Словарь-справочник терминов нормативно-технической документации

СТО Газпром 2-2.2-115-2007: Инструкция по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа включительно — Терминология СТО Газпром 2 2.2 115 2007: Инструкция по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа включительно: 3.1.1 автоматическая сварка: Сварочный процесс, при котором подача сварочной проволоки и перемещение сварочной… … Словарь-справочник терминов нормативно-технической документации

зона зарождения и продвижения усталостной трещины — Зона, образованная со стороны поверхностного концентратора напряжения, имеет более гладкий и светлый микрорельеф, чем зона механического дорыва. Примечание Усиление сварного шва, риска, царапины, вмятины, закаты. [РД 01.120.00 КТН 228 06]… … Справочник технического переводчика

РД 08.00-60.30.00-КТН-046-1-05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов — Терминология РД 08.00 60.30.00 КТН 046 1 05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов: 1.4.15 Бригада сварщиков группа аттестованных в установленном порядке сварщиков, назначенных… … Словарь-справочник терминов нормативно-технической документации

контроль — 2.7 контроль (control): Примечание В контексте безопасности информационно телекоммуникационных технологий термин «контроль» может считаться синонимом «защитной меры» (см. 2.24). Источник … Словарь-справочник терминов нормативно-технической документации

ГОСТ 25225-82: Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод — Терминология ГОСТ 25225 82: Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод оригинал документа: Дефект По ГОСТ 14782 76 Определения термина из разных документов: Дефект Импульсная индикация По ГОСТ 24450 80 … Словарь-справочник терминов нормативно-технической документации

РД 19.100.00-КТН-545-06: Ультразвуковой контроль стенки и сварных соединений при эксплуатации и ремонте вертикальных стальных резервуаров — Терминология РД 19.100.00 КТН 545 06: Ультразвуковой контроль стенки и сварных соединений при эксплуатации и ремонте вертикальных стальных резервуаров: Дефект : здесь: несплошность в металле стенки резервуара, в сварном соединении, отклонение… … Словарь-справочник терминов нормативно-технической документации

Что такое усиление сварного шва?

Сварка — надежный метод соединения, но иногда сварочным швам нужно дополнительно усиление, чтобы сделать их прочнее и устойчивее. А метод укрепления будет зависеть от того, какого типа наплав сделан, поэтому при наработке навыка сварки важно одновременно учиться усиливать его, где бы он ни находился и какой величины ни был. Подробнее о том, что такое усиление сварного шва, а также о том, как его правильно реализовать, рассказывается далее.

Особенности усиления сварных швов

Сделать укрепление обычной сварки не так трудно, но когда дело касается угловых соединений, им потребуется особый подход.

Задача будет осложнена тем, что нередко при усилении шва с помощью увеличения его длины приходится использовать дополнительные наплавы, ребра, накладки и другие конструкции. А подбираются они индивидуально под размер области варки, ее расположения, материала, который сваривали, характеристик катета и т. д.

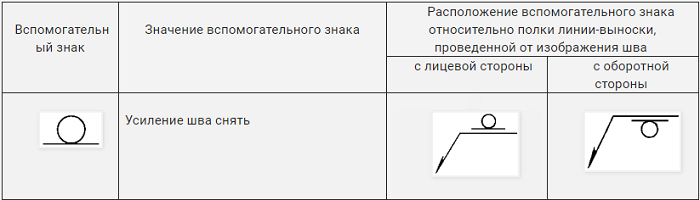

Термин усиление шва снять что значит?

По названию сложно сразу понять, что это значит — «усиление шва». Так, в специальной литературе этот термин расшифровывается, как часть наплавленного металла, образующая выпуклость.

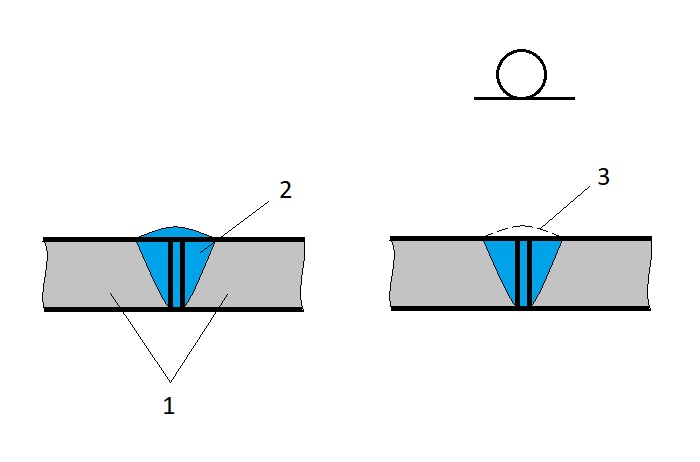

А вот обозначение на чертеже «усиление шва снять» (незакрашенный круг на горизонтальной линии, ГОСТ 2.312-72 ЕСКД) предполагает, что этот самый бугорок нужно устранить. Чаще всего он зачищается болгаркой. Но стоит не забывать, что усиления на угловых и стыковых сварных областях нужно снимать не одним и тем же способом. На угловых, к примеру, должен остаться катет, хотя на стыковых наплавах предполагается снятие всего, что выступает над поверхностью соединяемых материалов.

Снятие усиления сварного соединения может маркироваться также маленькими буквами английского алфавита, где:

- a — это увеличение длины, предполагающее лобовое наложение части.

- b — обозначает увеличение рабочей длины (или высоты) у катета, при котором располагается угловой шов.

- с — это внутреннее угловое наплавление, измеряющееся по высоте с учетом наличия дополнительных технологических элементов, наплавки или особых параметров лобовых частей.

Система обозначений позволяет лучше понять не только особенности варки, но также материалов, а также конструкций из них, с которыми предстоит работать.

Технология усиления сварного шва

Сам принцип усиления варки понять не трудно, производиться он будет постепенной и послойной наплавкой, где каждый слой будет составлять примерно 2 мм в высоту. Обработка начинается с самых сложных мест, то есть в тех зонах, где есть какие-либо дефекты — кратеры, подрезы, наплывы.

Для электродов, которые будут использоваться в процессе, есть стандарт ГОСТ, предполагающий диаметр в 4 мм.

Каждый слой обрабатывается только после того, как предыдущий остывает до 100 °C. Постепенно сварочный след удлиняется, потом немного расширяется, благодаря этому как раз получается усиливающий эффект.

Важно помнить о превышениях рабочих высот катетов, которых нужно избегать, а также не проводить усиление поперечных компонентов под нагрузкой.

Это может привести к порче всего сварного соединения, а значит всей конструкции, где он использовался.

Говоря о катетах соединений, то здесь после наплавления усиливающего слоя высота самого катета должна быть меньше, чем толщина полки со стороны пера, а также меньше толщины полки профиля, если смотреть со стороны обушка. Во втором случае, высота катета должна быть не просто меньше толщины, а меньше полутора толщин.

Обработка уголкового профиля осуществляется только в том направлении, которое было выбрано изначально. Менять его не рекомендуется, так как можно создать излишнее напряжение в месте соединения.

Усиление стыковых швов

Усиление стыковой сварки осложнено тем, что чаще всего его усиление может привести к порче места соединения. К примеру, если стыковой шов сделан во всю длину или высоту металлических компонентов, то никакого укрепления и вовсе делать нельзя. Наплавка создаст излишнюю концентрацию в месте плавления, из-за чего наплав может не только испортиться, но также вовсе разрушиться. Все дело в том, что высота таких сварных швов определяется только по стыкуемым элементам и при учете строения валика самого соединения. Этот валик и есть выступ.

Если же стыковую варку все же нужно обработать, то предварительно нужно снять напряжение абразивными инструментами. После этого рассчитывается площадь накладок, с помощью которых предстоит усилить шов.

Усиление угловых швов

Здесь усиление сварных соединений будет осуществляться путем увеличения длины или толщины сварных наплавов. Первый вариант применяется чаще, так как лучше увеличивать площадь и распределять напряжение по ней, а не концентрировать его.

Длина и толщина созданных сварных швов, а также толщина самого усиливающего слоя рассчитывается математически. Так, определить их можно по разности между расчетным усилием в сварном соединении и несущей способностью этого наплава. Здесь важно учесть, что на расчетное усилие всегда будет действовать его смещение относительно центра тяжести сечения элемента.

Все формулы, обозначения к ним и таблицы с подходящими значениями есть в ГОСТах, потому в большинстве случаев можно рассчитать все с максимальной точностью. А точность расчетов позволит сделать точнее усиление сварных швов.

Иногда усиление сварных угловых соединений происходит с введением дополнительных деталей, но это не обязательно. Такой метод будет оправдан только в том случае, если есть место для наложения новых слоев. В основном же используется стандартное сварочное оборудование с верно подобранными по диаметру электродами.

Если увеличивать соединения путем увеличения их длины, то здесь нагрузка на сварные крепления не должна превышать расчетного сопротивления. Так прочность наплавов увеличится пропорционально увеличению длины и толщины соединения.

Этот способ подойдет для любых угловых швов, кроме поперечных.

Также для того, чтобы сделать сварную область длиннее, можно применять фасонки, что привариваются к основным элементам с помощью стыковых сварных соединений.

Важно быть внимательными с формированием обратной стороны шва, так как если подача тепла будет неравномерной, появятся непровары, которые негативно скажутся на характеристиках детали.

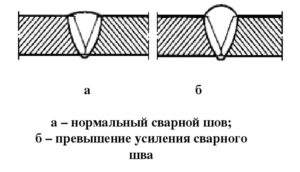

Но основной дефект, появляющийся в таких ситуациях, называется «превышение выпуклости», то есть избыток наплавленного металла на лицевой стороне материалов. Это превышение выпуклости возникает чаще всего из-за несоблюдения техники самой варки и большой скорости подачи присадочной проволоки. Он исправляется зашлифовкой или прокаткой роликами.

Сделать сварной шов безупречным — задача невозможная, но стремиться к этому можно всегда. Поэтому нужно не просто обладать хорошими навыками работы со сваркой, но и понимать небольшие, но важные нюансы сварочного процесса. Как раз таким будет способность сделать качественное усиление уже сделанного соединения.

Типы сварных швов

Различные типы сварных швов используются в определенных условиях для специфического соединения деталей. Пренебрежение к выбору наиболее подходящего варианта влечет за собой неизбежную потерю качества соединения вплоть до его полной отбраковки. Чтобы этого не произошло, нужно понимать отличия между сварными швами.

Не менее важным будет знание о том, чем отличается сварной шов от сварного соединения. В нашей статье мы расскажем об этом, приведем типологию соединений и швов и обозначим требования к качеству, которые обеспечиваются нормативными актами.

Требования к сварным швам

Сварка сегодня признается как самый популярный метод для производства различных металлических конструкций. Ее популярность объясняется в первую очередь надежностью и прочностью итогового соединения. Вполне очевидно, что сварка широко применяется в производстве таких металлических изделий, которые будут нести серьезную нагрузку.

Но стоит отметить, что не все типы сварных швов обладают долговечностью, обещанную стойкость могут гарантировать лишь соединения, при изготовлении которых были соблюдены все требования, указанные в ГОСТе.

- СП 105-34-96 – сводные правила, которые прописывают критерии качества для сварных швов, а также диктуют алгоритм проведения сварочных мероприятий;

- ВСН 006-89, ВБН А.3.1.-36-3-96 – инструкции по технологии проведения сварочных работ;

- ВСН 012-88 – инструкция, в содержании которой последовательно указаны все мероприятия по контролю качества выполненных работ.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Вышеперечисленные нормативные документы относятся к различным способам сварки и к различным типам швов сварных соединений.

Отличия сварных швов от соединений

Сварной шов и сварное соединение – понятия разные, но новички в сварке обычно путают эти термины. Шов – это место, где происходит стык заготовок, которые заблаговременно плавятся, а затем охлаждаются. Сварное соединение – это три участка, которые были подвержены воздействию высокой температуры. К последним принято относить:

- Швы, которые появляются в результате плавления основного материала. Также в ходе работы может добавляться присадочный металл.

- Зону сплавления. Территориально она располагается между сварным швом и материалом, из которого выполнены детали. Зона сплавления не подвержена нагреванию до высокой температуры. Здесь важно отметить, что она имеет свойство насыщаться элементами, которые участвуют в процессе присоединения, электродами или флюсом. По этой причине в составе будут присутствовать отличия от основного металла.

- Зону термического воздействия. Это полоса, которая соединяется с зоной сплавления. В месте соединения под воздействием высокой температуры происходит изменение первоначальных свойств.

Типы сварных соединений

Сварные соединения имеют некоторые различия, поэтому они классифицируются на следующие виды:

- Стыковые. Особенностью соединения является расположение деталей в одной плоскости.

- Угловые. Элементы, которые необходимо соединить, располагают под определенным углом. Чаще всего этот угол равен 90°.

- Тавровые. При таком соединении торец одного из элементов располагается под углом не более 90°.

- Нахлесточные. Элементы располагаются параллельно по отношению друг к другу.

- Торцевые. В этом случае два торца свариваются в один целый элемент.

Остановимся немного подробнее на этих типах швов сварных соединений.

Стыковой шов получил свое распространение в сварке таких конструкций, как трубопроводы, металлические листы и трубы различного назначения. В данном случае свариванию подвергаются поверхности торцов. Перед тем как начать сварку, необходимо выполнить подготовительные действия: подогнать поверхности друг к другу. Чтобы добиться максимальной точности, можно предварительно использовать подварочный шов.

Среди достоинств этого вида следует отметить, что необходимость использования дополнительных материалов является минимальной. Также важно, что все элементы не должны иметь одинаковую толщину.

Важно: во время сварки электроды нужно направлять к той детали, толщина которой больше. Таким образом, нагрев будет более значительным, а детали с наименьшей толщиной будут защищены от прожогов.

Угловые швы применяются для соединения составляющих разнообразных емкостей, а также резервуаров. Чтобы угловое соединение имело наиболее высокое качество, детали следует устанавливать «лодочкой».

Тавровый вид получил свое широкое распространение в сварке несущих конструкций. Отметим, что к тавровой сварке необходимо основательно подготовиться. Основные преимущества таврового вида: высокая прочная и возможность применения в трудных местах – там, где сварку другими способами применить крайне сложно.

Нахлесточный метод используют для сварки металлических листов. Применение этого способа возможно, если толщина листов не будет превышать 1,2 см и между поверхностями элементов будут отсутствовать зазоры. Преимуществом способа является его простота. Чтобы выполнить работу, сварщику необязательно иметь высокий уровень квалификации.

Также среди достоинств следует отметить, что швы находятся на расстоянии друг от друга, за счет чего значительно повышается прочность соединения.

Торцевые соединения, как это понятно из названия, служат для соединения торцов. Преимуществом метода является возможность качественной сварки элементов независимо от их толщины. Также здесь следует отметить, что деформация деталей при использовании этого способа является минимальной.

Основные типы сварных швов

Типы сварных швов имеют несколько классификаций:

По положению в пространстве

Здесь принята следующая классификация:

- Нижние сварные швы располагаются внизу по отношению к специалисту. В этом случае расплавленный материал не может вытечь из сварочной ванны. При этом подъем шлаков и газов происходит без препятствий. При нижней сварке проведение электрода или пламени происходит вдоль стыка, сварщик выполняет поперечные движения.

- Горизонтальные швы производятся в том случае, если сварке подлежат вертикальные элементы. Сварка выполняется по горизонтальной траектории: справа налево и слева направо. Для того чтобы расплавленный металл не стекал, необходимо обеспечить смещение горизонтальной заготовки на уровень 1 мм. На скорость сварки необходимо обратить особенное внимание. Если сварка происходит в медленном темпе, есть риск появления потеков, если в быстром – могут появиться непровары.

- Вертикальные сварные швы. Для этого типа характерно соединение элементов сверху вниз и снизу вверх. Чтобы минимизировать потеки, необходимо использовать малый ток и выполнять сварку прерывисто.

- Потолочные сварные швы применяются, когда стык находится над головой сварщика. Для удержания расплавленного материала применяется поверхностное натяжение.

По конфигурации

Типы сварных швов по конфигурации классифицируются как прямолинейные, криволинейные и кольцевые. Последние также именуются спиральными. Отметим, что конфигурация швов не имеет взаимосвязи с положением элементов в пространстве.

По степени выпуклости

По степени выпуклости швы бывают:

- Выпуклыми (усиленными). Они часто применяются, чтобы собрать узлы, которые будут нести высокую статическую нагрузку.

- Вогнутыми (ослабленными). Применяются для сварки металла, имеющего минимальную толщину.

- Нормальными (плоскими). Преимуществом нормальных швов является противостояние воздействиям, которые могут нести разрушительную силу.

- Специальными. Эти типы сварных швов имеют форму неравнобедренных треугольников. Чаще всего они используются в угловых и тавровых типах соединений.

По протяженности

В этом случае сварные швы классифицируются как сплошные и прерывистые. Последние типы выполняются отрезками, длина которых колеблется от 10 до 30 см. При расчете длины отрезка учитывается общая протяженность сварного соединения.

Сварные швы по протяженности бывают:

- Цепными. Они имеют одну или две стороны. Разрывы при таком соединении должны быть расположены равномерно.

- Шахматными. В данном случае отрезки с разных сторон сдвигают аналогично шахматному порядку.

- Точечными. Эти швы применяются при контактной сварке.

Сварные швы классифицируют и по их длине:

- короткие – до 25 см;

- средние – от 25 до 100 см;

- длинные – длина превышает 1 м.

По количеству проходов

Все типы сварных швов выполняются одним или несколькими проходами. Количество проходов рассчитывается в зависимости от толщины материала и характеристики необходимой прочности. Для любого прохода характерно наплавление одного валика. При одноуровневом расположении происходит образование слоя шва.

Если металл имеет толщину до 5 мм, соединение происходит с использованием одного прохода. Также один проход используется, если создаются угловые соединения, два прохода – для создания стыковых швов.

По направлению действующего усилия и вектору действия внешних сил

Тут сварные швы классифицируются как:

- продольные (фланговые) – усилие делается параллельно стыку;

- поперечные (лобовые) – направление вектора происходит под прямым углом;

- комбинированные – используются оба вышеперечисленных способа;

- косые – усилие имеет острый угол.

По виду сварки

Вид сварки имеет прямую взаимосвязь с использованием сварочного аппарата. Вот основные типы сварных швов по категории сварки:

- ручная;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Контроль качества сварных швов

Государственный стандарт регламентирует механические свойства сварного соединения, его отдельно взятых участков, а также получившегося в итоге материала. Для того чтобы определить, насколько качественным является изделие, необходимо произвести его испытания.

ГОСТ прописывает следующие способы определения качества:

- Статический. В рамках этого метода происходит плавное увеличение нагрузки. На определение качества требуется длительное время, так как необходимо создать постоянное продолжительное напряжение.

- Динамический. В этом случае используются маятниковые копры. Здесь нет необходимости в длительном наблюдении. В короткий промежуток времени создается нагрузка максимальной силы.

- Усталостный. Нагрузка создается многократно. Ее сила имеет разное значение, количество циклов может достигать нескольких миллионов.

Рекомендуем статьи

Для определения твердости участков шва используются методы Роквелла, Бриннеля, Веклера.

Чтобы определить качество при приемке без разрушительной силы, используются следующие способы:

- Визуально-измерительный контроль. Для оценки качества производится внешний осмотр.

- Ультразвуковой метод. Оценка качества происходит с использованием ультразвуковых волн. Если в материале есть дефекты, участки с недостатками не будут отражать волну.

- Капиллярный метод. В данном случае используются жидкости с красящим пигментом. Если материал имеет микротрещины, жидкость проникнет в них и покажет наличие дефекта посредством окрашивания.

- Пневматический метод. Наличие дефектов определяется путем подачи воздуха под давлением и мыльного раствора. Низкое качество будет доказано образованием пузырей.

- Гидравлический метод имеет сходство с капиллярным. Здесь также заливается жидкость, затем выжидается время. Если в материале есть микротрещины, они будут заполнены. Затем специалисты будут обстукивать поверхность молотком. Если металл даст течь, значит, материал имеет дефекты.

- Магнитный метод применяется для контроля качества элементов из стали. В ходе проверки происходит намагничивание материала, а затем распыляется металлический порошок. При отсутствии дефектов порошок ляжет по рисунку магнитных полей.

- неоднородностей;

- трещин;

- раковин;

- свищей;

- сколов;

- непроваров;

- складок.

Знание основных типов и соединений сварных швов, а также способов и принципов их применения дает возможность максимально грамотно выбирать необходимый способ сварки.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Усиление сварного шва

Зачем нужно? Даже идеально выполненное сварщиком соединение может быть недостаточно прочным, если на него воздействуют слишком большие силы. В этом случае требуется усиление сварного шва, то есть увеличение его размеров.

Как выполняется? Можно аккуратно наплавить металл в местах, подверженных наиболее высокой нагрузке. Особое внимание уделяется тем участкам, где есть какие-либо дефекты сварного шва.

Особенности усиления швов

При сборке или монтаже различных конструкций часто возникает необходимость усилить соединения, придав им дополнительную прочность. Под усилением в данном случае подразумевается увеличение длины и/или ширины и сечения валика сварного шва.

Когда речь идет о соединении деталей встык, часто при сварке образуются участки внутреннего напряжения, приводящие к формированию различных изъянов. Дефекты сварных швов требуют особого внимания, так как они могут не только ухудшать эксплуатационные характеристики изделий, но и провоцировать быстрое разрушение ответственных конструкций.

Проводя усиление сварных швов, важно особо тщательно прорабатывать их в местах угловых соединений. Усилить стык можно увеличивая либо длину, либо толщину сварного наплава. Чаще всего прибегают к первому варианту, поскольку предпочтительно распределить напряжение по увеличенной площади, чем допустить его концентрацию в отдельных зонах.

Длина конструкционных соединений становится больше, когда производят усиление сварного шва накладками. В то время как на прочность стыкового соединения главным образом влияет ширина валика, для угловых важной характеристикой служит высота катета сварного шва.

От катета зависят показатели:

- Прочности. Увеличение катетов ведет к возрастанию сечения и площади прилегания наплавок к поверхности соединяемых деталей, что в свою очередь повышает надежность сварных швов.

- Качества шва. Длина обоих катетов шва должна быть одинакова. Если не выполняется это требование, что обычно происходит при отклонении дуги, одна из частей будет удерживаться слабее, и это отрицательно скажется на прочности конструкции в целом.

То, какой должна быть длина катетов в каждом отдельном случае, определяют в соответствии с требованиями к прочности соединений и нормативами, содержащимися в различных справочниках и другой специализированной литературе. В случае усиления сварных швов конструкций, эксплуатация которых не связана с большими нагрузками, высота катета после усиления должна примерно равняться толщине соединяемых деталей.

Следует отметить, что превышение рабочей высоты катетов шва с усиливающей наплавкой ведет не только к удорожанию работы за счет использования большего количества расходников, но и часто ослабляет конструкцию из-за перегрева металла и образования участков напряженности.

При усилении угловых сварных соединений следует проводить обработку в одном направлении, так как в противном случае это также ведет к формированию зон внутреннего напряжения.

Важно: усиление сварных швов в угловых соединениях нельзя производить под нагрузкой!

Единые стандарты по усилению сварных швов

Усиление сварных швов должно производиться путем постепенной послойной наплавки. Толщина каждого последующего слоя в среднем должна быть около 2 мм. Начинать работу следует с обработки дефектных зон. Принятые нормативы предполагают использование для таких операций стержней толщиной 4 мм.

Наплавка следующего слоя производится после остывания до +100 °С предыдущего. Катеты шва не должны превышать по высоте толщину полки уголка со стороны пера и полторы толщины полки со стороны обушка.

Для стыковых сварных швов, выполненных по всей длине или высоте металлических элементов конструкции, какое-либо усиление невозможно по определению, так как в местах наплавления за счет повышенного объема расплавленного металла происходит перегрев, ведущий в свою очередь к формированию зон внутреннего напряжения. Если требуется избавиться от таких напряженных участков, необходимо снять наплавленный металл заподлицо с помощью шлифовального круга.

Приведем формулу, по которой рассчитываются параметры для угловых сварочных соединений:

N – известная величина несущей способности наплава;

N = AHRwyc, где AH, это известная расчетная площадь накладки;

AH – фактическая площадь существующего стыкового узла;

Rwy – расчетное сопротивление стыкового компонента.

Усиление угловых стыковочных швов

В основе операций по усилению сварного шва лежит увеличение длины и/или сечения валика. Для того чтобы правильно усилить швы, важно располагать рассчитанным значением нагрузки на конкретный узел, например, фасонку. Как уже говорилось, желательно усиливать соединение за счет увеличения длины шва, а не его толщины, так как избыточный объем расплавленного металла в сварочной ванне ведет к перегреванию.

Для определения длины и толщины соединительного шва следует брать за основу расчетные усилия в нем и нагрузку на узел в целом. Проводя расчеты, следует учитывать, что наплавка ведет к смещению центра тяжести.

Помимо наложения дополнительных слоев, также допустимо усиливать соединение, вводя в конструкцию специальные детали. Для выбора режима и настроек сварки следует исходить из диаметра стержней.

Внимание! При проведении таких операций нужно опираться на нормы ГОСТ версии 2.301 (в отдельных случаях – 2.601 от 1984 года).

Главная трудность при усилении швов заключается в формировании их обратной поверхности. В ряде случаев усиление рекомендуется производить с зачисткой стыка заподлицо.

Если при формировании наплавов металл прогревается ниже необходимой температуры, это ведет к возникновению несплавлений, которые ослабляют соединение и всю конструкцию.

Снятие усиления сварного шва

Что означает, когда на рабочем чертеже мы видим обозначение в виде горизонтальной линии под незакрашенным кружком или надпись «усиление сварного шва снять»? Дело в том, что избыточное наплавление металла на стыковом сварном соединении ведет к превышению усиления.

Наличие такого обозначения говорит о необходимости снятия избытков наплава, которое чаще всего производится при помощи ручного шлифовального инструмента с абразивным кругом.

Важно помнить, что для снятия усиления шва на угловом и стыковом сварном соединении пользуются различными методиками. Например, при снятии излишков с углового шва необходимо оставлять катеты, высота которых рассчитывается отдельно, а на стыках металл снимают заподлицо. Усиление сварного шва целесообразно изменять с помощью специального инструмента.

Превышение усиления сварного шва – избыток наплавленного металла на лицевой стороне (сторонах) стыкового шва.

Превышенная выпуклость – выражается в избытке металла в наплаве с лицевой стороны угловых швов.

Дефект образуется из-за:

- несоблюдения технологии при сварке;

- превышения скорости подачи присадочного материала.

Формируясь на угловых соединениях, такие дефекты ведут к концентрации напряжений. Помимо зашлифовки, от них часто избавляются, прокатывая соединение специальными роликами.

Местным превышением проплава или избыточным проплавом принято называть повышенную выпуклость на внутренней поверхности односторонних швов.

Параметры усиления сварных соединений в ряде случаев маркируют с помощью строчных букв латинского алфавита:

- a – этой буквой обозначают увеличение длины шва;

- b – используется для обозначения увеличенной длины/высоты катетов угловых швов;

- с – говорит о внутреннем угловом наплавлении, изменяющемся по высоте при введении дополнительного технологического элемента, наплавки или измененных параметрах лобового шва.

Принятые обозначения дают возможность, помимо особенностей самого сварного соединения, определить также характеристики металла, с которым будет осуществляться работа и параметры будущей конструкции.

Для того чтобы определить параметры изменения размеров при усилении сварных швов, важно иметь в виду, что и для угловых, и для стыковых соединений характерно неравномерное снятие материала. При этом на первых оставляются катеты, а на вторых снятие происходит до ровной поверхности, то есть удаляется весь выступающий над нею металл.

Методы контроля качества сварных соединений

Различают методы первичного и вторичного контроля. Целью проверки на первом этапе является предотвращение формирования дефектов путем грамотного подбора стержней, флюса, прочих расходников и соблюдения необходимых параметров при настройке оборудования. Затем проводится окончательный контроль уже готовых сварных соединений.

На первом месте стоят физические способы проверки, включающие:

- Радиационный метод контроля. Он заключается в проведении гаммо- и рентгенографических исследований. В основе последних лежит способность рентгеновского излучения проникать сквозь металл. На полученных таким образом снимках пустоты можно увидеть как пятна или полосы. Гамма-методы основаны на схожих принципах, но обладают более низкой чувствительностью. Если при проверке в материале обнаруживаются пористость или шлак в виде цепочек или единичных включений, шов бракуется.

- Ультразвуковой метод. При воздействии ультразвуком на металлические детали и их соединения волны проникают в толщу материала, отражаясь при этом от различных пустот и уплотнений, что позволяет обнаруживать изъяны и отбраковывать некачественные швы или находить участки, требующие усиления.

- Магнитный метод. В его основе свойство намагниченных частиц железа из специального состава на основе масла концентрироваться под воздействием магнитного поля вокруг дефектных зон.

- Гидравлический метод дефектоскопии. Применяют для испытания сварных соединений в котлах и деталях трубопроводов высокого давления. При испытании швы подвергают воздействию воды или пара, чтобы проверить их на прочность и герметичность.

- Пневматические испытания. Метод схож с предыдущим, только соединительные швы проходят проверку с использованием сжатого газа.

Режимы исследований определяются специальными техническими условиями и другими документами, регламентирующими параметры для объектов конкретного типа и назначения.

К вакуумным методам прибегают, если по тем или иным причинам нет возможности воспользоваться другими вариантами. Данным способом проверяют герметичность и надежность соединений в таких изделиях, как:

- днища различных резервуаров;

- газгольдеры;

- емкости вроде цистерн и бочек.

Вакуум здесь создают в специальных камерах, которые располагают на той стороне изделия, где есть максимальный доступ к обследуемому отрезку сварного шва. За счет перепада давления мыльный раствор, которым заранее обрабатывают исследуемые швы, образует пузыри и позволяет обнаружить даже самые мелкие изъяны в сварных соединениях.

Совокупность методов, с помощью которых контролируют сварные швы на современных производствах, может быть разной и подбирается, исходя из того, какие изделия выпускает завод. Это могут быть как дорогостоящие, так и самые простые методики. Главным здесь является их соответствие задачам по контролю качества конкретных изделий.

Не существует технологий, позволяющих достичь абсолютно идеального исполнения сварных соединений, поэтому так востребованы методики, позволяющие с должным качеством усилить сварные швы. Нередко на отработку таких технологий затрачивается много времени и ресурсов, однако получаемые в результате близкие к идеалу характеристики изделий окупают все усилия с лихвой.

Итогом усиления становится значительное улучшение безопасности и эксплуатационных качеств готовых изделий и конструкций и обеспечение их безотказной работы в течение долгих лет. Для определения параметров усиления сварного шва следует обращаться к соответствующим разделам ГОСТ и специальной литературе.

Деформация металла при сварке

Деформация металла при сварке – это явление, которое приводит к нарушению геометрии изделий и, следовательно, к браку продукции. Подобное может наблюдаться даже в работе опытных сварщиков. Соблюдение ряда правил позволяет снизить вероятность появления деформации и получить качественное и надежное соединение.

Существует множество причин возникновения деформации металла при сварке. О том, с чем они связаны, какие меры принимают для профилактики этого явления и что делают для исправления, читайте в нашем материале.

Причины деформации металла при сварке

Если на металлический предмет оказывается механическое воздействие, то в нем возникают напряжение и искажение. Первое характеризуется силой давления, оказываемой на единицу площади. Второе – нарушением габаритов и формы изделия из-за силового воздействия.

Напряжения появляются в деталях под влиянием практически любого усилия. Это может быть растягивание, изгиб, сжимание или резка. В ходе сварки следует внимательно следить за показателями как деформации, так и напряжения. Если превысить допустимые значения, то конструкция (частично или полностью) может разрушиться.

Рекомендуем статьи по металлообработке

Сварочные деформации возникают под влиянием различного рода напряжений, появляющихся внутри изделия. Основные причины их появления специалисты объединяют в две большие группы: основные, которые считаются неизбежными и постоянно появляются в ходе сварки, а также сопутствующие, устранение которых вполне возможно.

К основным причинам возникновения деформации и напряжения в ходе сварочных работ относят следующие:

- Структурные видоизменения, которые, влияя на металл, вызывают напряжения (растягивающие и сжимающие). Происходит это в ходе охлаждения деталей из легированных или высокоуглеродистых стальных сплавов. При этом размеры изделия, а также зернистая структура материала нарушаются. В итоге изначальный объем изменяется, что приводит к увеличению напряжения внутри детали.

- Неравномерный прогрев. Первичному нагреву в ходе сварочных работ подлежит только рабочая зона изделия. По мере увеличения температуры материал расширяется, воздействуя на мало прогретые слои металла. При прерывистом прогреве концентрация напряжений сварного шва достигает высоких значений. Ее показатель зависит от рабочей температуры, теплопроводности материала и уровня линейного расширения.

- Литейная усадка. Она происходит в ходе кристаллизации материала, характеризуется уменьшением объема металла, возникает из-за сварочного напряжения (продольного и поперечного), которое появляется в процессе усадки расплава.

Сварочное напряжение могут вызвать не только механические воздействия. Сплавам различных металлов вообще свойственны свои деформации и напряжения. Они делятся на временные и на остаточные. Пластичная деформация металла при сварке вызывает остаточные, не исчезающие и после остывания материала. Временные же возникают при сварке прочно закрепленной детали.

К побочным или сопутствующим деформациям при проведении сварочных работ можно отнести:

- любые отклонения от нормативов в технологическом процессе – примером может быть плохая подготовка детали к сварке, неправильный выбор электрода, нарушение режима сварочного процесса и пр.;

- несоответствия и ошибки, допущенные в конструировании изделия, – это могут быть неверно выбранный тип шва, часто расположенные соединения, малый зазор между сварными швами и пр.;

- низкий профессионализм и небольшой опыт мастера.

Концентрацию напряжений в сварном шве может вызвать практически любая ошибка. Из-за них возникают технологические дефекты соединения: непровары, трещины, пузыри и прочий брак.

Виды деформаций металла после сварки

Существует несколько видов напряжений. Они отличаются временным интервалом (периодом действия), характером появления и прочими факторами.

Ниже представлена таблица возможных напряжений (какие встречаются и из-за чего появляются в сварном шве).

По причинам возникновения

Неравномерность прогрева, возникающая из-за перепада температуры при сварке

В случае нагрева металла выше максимально установленной температуры происходят изменения в структуре материала

По времени существования

Возникает в ходе фазовых видоизменений, но в процессе остывания уходит

Остается в деталях и после устранения причин возникновения

По задействованной площади

Имеющееся во всей конструкции

Проявляющееся исключительно в зернах структуры металла

Присутствующее в кристаллической решетке материала

По направленности воздействия

Появляется по линии шва

Размещается поперек оси соединения

По состоянию напряжения

Происходит только в одном направлении

Распространяется на два различных направления

Воздействие происходит по трем осям

В ходе сварочного процесса происходят следующие виды деформации:

- Местные и общие. При местных деформациях изменениям подвержены только части конструкции. Общие же деформируют изделие полностью и сразу, меняя его размеры и искривляя геометрическую ось.

- Временные и конечные. Остаточные (конечные) деформации остаются в изделии даже после его охлаждения, а временные появляются в отдельные моменты времени.

- Упругие и пластичные. При восстановлении формы и габаритов изделия по окончании сварки деформация считается упругой. При наличии постоянных дефектов – пластичной.

Материал может быть деформирован вне плоскости сварного изделия или внутри него.

Разнонаправленность сил, действующих относительно сечения материала, приводит к возникновению различных напряжений: сжатия либо изгиба, растяжения, кручения, среза.

Тестирование сварных швов и расчет деформаций металла при сварке

Швы обязательно проходят тестирование на надежность и прочность соединений. В ходе проверки проверяется также наличие дефектов. Это позволяет быстро обнаружить и устранить возникший в процессе сварки брак.

Существует несколько типов контроля, позволяющих найти изъяны:

- разрушающий – процесс, который часто используется на промышленных предприятиях, дает возможность провести проверку физических свойств шва;

- неразрушающий – включает внешний осмотр шва, ультразвуковую или магнитную дефектоскопию, капиллярный метод, проверку проницаемости и прочие методы.

Важным в изготовлении сварных конструкций является определение вероятных напряжений и деформаций в ходе работ. Причина заключается в том, что они изменяют форму и размер изделия, снижают его прочность, что приводит к изменениям в эксплуатационных качествах конструкции далеко не в лучшую сторону.

Необходимо проводить тщательный расчет деформаций и напряжений при различных процессах сварки, правильно запланировать последовательность операций для того, чтобы в результате на конструкцию воздействовало минимум напряжений, а количество дефектов стремилось к нулю.

Способы устранения деформации металла при сварке

Убрать деформацию материала, возникшую в ходе сварки, можно с помощью правки. Она бывает холодной механической, термомеханической и термической, включающей как местный, так и общий нагрев. Перед проведением последнего изделие жестко фиксируют в устройстве, оказывающем давление на изменяемые части конструкции. Затем оно размещается в разогревающей печи.

Суть термического метода заключается в сжимании металла при его охлаждении. Происходит процесс разогрева растянутого участка горелкой или дугой. При этом окружающий место разогрева материал должен оставаться холодным, что не дает значительно расшириться горячему участку. Далее при остывании изделия происходит постепенное выпрямление конструкции. Больше всего данный метод подходит для устранения деформаций балок, полос листового материала и пр.

Принцип холодной правки заключается в постоянном воздействии на изделие нагрузок. Для этого используют различные прессы и валки, существующие для прокатки по ним длинных конструкций. Для исправления деформаций растянутых конструкций применяют термическую правку. Сначала происходит сбор лишнего металла, а затем – разогрев проблемного места.

Сложно сказать, какой из методов является предпочтительным. Для каждого вида, места (снаружи или изнутри), особенностей деформации и напряжения, а также габаритов и формы изделия существуют свои способы их устранения. Важным являются трудозатраты и эффективность метода.

Способы избежать деформации металла при сварке

Устранение проблем значительно сложнее их предупреждения. Эта аксиома в равной степени относится и к сварке. Брак всегда приводит к дополнительным финансовым вложениям. Для его предотвращения необходимо сосредоточиться на мерах, помогающих бороться с деформациями и напряжениями.

Отвечая на вопрос о том, как избежать деформации при сварке листового металла или свести ее к минимуму, следует запомнить связь между причинами появления и мерами предупреждения. Следовательно, перед началом работ необходимо все тщательно рассчитать и подготовиться. Только после окончания данного этапа можно будет проводить сварку металлических конструкций.

Сила, приложенная к конструкции, прямо пропорциональна степени ее деформации. Значит, чем большая сила воздействует на изделие, тем значительнее его деформация.

- Сопроводительный и предварительный подогрев.

Данные виды разогрева способствуют улучшению качественных характеристик как самого сварного соединения, так и участков, расположенных в непосредственной близости от него. Кроме того, уменьшаются пластические деформации и остаточное напряжение. Этот метод чаще всего используют для сплавов, которые имеют склонность к закалке и появлению кристаллизационных трещин.

При протяженности более 1 000 мм шов разбивается на части длиной от 100 до 150 мм. Новое соединение создается в противоположную от основной сварки сторону. При этом металл разогревается более равномерно, что снижает деформацию. Данный способ не является методом последовательного наложения.

Проковке подлежит и нагретый, и холодный материал. Удар как бы разжимает металл в стороны. Тем самым снижается напряжение растягивания. Данный метод не используется на конструкциях, сделанных из металла, склонного к возникновению в нем закалочных структур.

Суть метода заключается в том, чтобы подобрать порядок, в котором нужно будет делать швы. Новый шов должен обязательно создать деформацию, которая будет противодействовать предыдущему. Этот способ часто применяется при сварке двусторонних соединений.

Сварка предваряется прочным и жестким креплением изделия в кондукторах. После завершения процесса конструкция полностью охлаждается, после чего вынимается из крепежа. Существенным недостатком метода является вероятность возникновения внутреннего напряжения изделия.

Сварка без деформации металла может быть проведена с помощью термической обработки. При этом существенно улучшаются характеристики соединения и окружающего его металла, снижается напряжение внутри изделия и выравнивается структура шва. Отпуск, отжиг (состоящий из низкотемпературного или полного) и нормализация – это операции, составляющие термическую обработку металла.

Нормализация считается оптимальным способом обработки швов изделий, выполненных из низкоуглеродистых сталей.

Читайте также: