Усилие сжатия в контактной сварке

Обновлено: 19.05.2024

Режимом сварки называется совокупность электрических, механических и временных параметров, обеспечиваемых сварочным оборудованием и необходимых для получения качественного сварного соединения.

Существенное влияние на режим сварки оказывают многие физико-химические, теплофизические и механические свойства металлов, тип и параметры кристаллической решетки, величина интервала кристаллизации и температурного интервала хрупкости, свойства оксидных пленок и др.

Удельное электросопротивление р^во многом определяет сварочный ток. Чем меньше р0, тем больше должен быть 1св. Например, при сварке алюминиевых сплавов требуются токи значительно большие, чем при сварке сталей.

Коэффициент теплопроводности X и связанный с ним коэффициент температуропроводности а определяют потери (рассеяние) теплоты в околошов- ную зону и основной металл. Теплофизические свойства влияют на протяженность околошовной зоны и температуру в контактах. С увеличением X уменьшают tce, используют более жесткие режимы.

Температура плавления сплава (Тпл) обусловливает затраты теплоты на образование соединения, следовательно, определяет значение уровень температуры контакта электрод—деталь, тем самым влияя на интенсивность мас- сопереноса в этом контакте.

С увеличением коэффициента линейного расширения а и условного сопротивления пластической деформации стд металла повышается склонность к внутренним выплескам, возрастает уровень остаточных напряжений. При сварке металлов с большими значениями ол приходится значительно увеличивать F„, применять более мягкий режим.

Интервал кристаллизации и температурный интервал хрупкости (ТИХ) определяют склонность к образованию горячих трещин. Чем шире ТИХ, тем выше склонность к горячим трещинам.

Тип и параметр кристаллической решетки, температура плавления определяют сродство при сварке разнородных сплавов, конечную структуру и свойства металла ядра.

Металлы с ростом температуры в большей или меньшей степени изменяют свои свойства (р0, X, а), поэтому нередко вводят предварительный подогрев дополнительным импульсом тока (для повышения р0, уменьшения X и а). Это позволяет снизить сварочный ток и облегчить формирование соединений. Электрические и физико-механические свойства поверхностных пленок влияют на тепловыделение в контактах и процессы массопереноса в контактах электрод-деталь.

Исходными данными для выбора режима служат свойства и толщина металла, подготовка его поверхности, возможности сварочного оборудования и требования к качеству. Параметры режима выбирают по таблицам, номограммам, рассчитывают или устанавливают опытным путем. Выбранные или расчетные режимы проверяют и уточняют для конкретных условий.

Основные параметры режимов точечной, рельефной и шовной сварки:

- • сила сварочного тока /св;

- • усилие сжатия Fce;

- • время импульса Асв.

Для точечной и шовной сварки:

Дтя шовной сварки к основным параметрам относят также:

- • время паузы 1„

- • скорость сварки

- • шаг точек /ш.

Для каждого из этих способов есть еще ряд дополнительных параметров, обусловленных особенностями применяемых циклов.

Для точечной сварки время протекания тока /сп (с) при сварке низкоуглеродистой стали принимается (0,01-0,02).? на жестком режиме и (0,2—0,4).? — на мягком.

Ориентировочно необходимую величину сварочного тока можно оценить по следующей зависимости:где j — плотность тока; при сварке низкоуглеродистой стали обычно принимают 200—400 А/мм 2 для жестких режимов и 80—160 А/мм 2 — для мягких;

F3 — площадь контактной поверхности электрода.

При сварке стали рабочая часть электрода обычно выполняется в виде усеченного конуса с плоским контактом, реже — в виде цилиндра со сферической контактной поверхностью. При плоском контакте его диаметр рекомендуется выбирать по следующим формулам:

Сферическая контактная поверхность электродов при сварке стали обычно имеет радиус 50—100 мм.

При нормальной эксплуатации увеличение диаметра контактной поверхности электрода в результате его износа не должно превышать 15—20 %.

Усилие сжатия электродов зависит от толщины свариваемых деталей и от длительности нагрева. Ориентировочно при сварке горячекатаной низкоуглеродистой стали оно может быть определено по следующим формулам:

При сварке холоднокатаной стали усилие повышается на 20—30%.

Усилие сжатия электродов может быть определено по величине удельного давления р

При сварке горячекатаной низкоуглеродистой стали на жестком режиме р = 50—120 МПа, на мягком — р = 30-60 МПа.

Скорость шовной сварки (м/мин) выбирают с учетом требуемого перекрытия и шага гш:где /св и /п — соответственно длительность импульса тока и паузы (с).

При сварке легких сплавов минимальный шаг увеличивается на 15%, а при сварке аустенитной стали и жаропрочных сплавов шаг может быть увеличен также на 15%.

Для шовной сварки величину сварочного тока увеличивают на 15—20% по сравнению с точечной.

Иногда на шовных машинах выполняют шовно-точечную сварку с большим шагом без перекрытия литых ядер. При этом способе ролики машины плотно прижимают металл в течение всей продолжительности импульса. Шаг между точками выдерживается постоянным, точки располагаются на одной линии, что улучшает внешний вид соединения.

При стыковой сварке сопротивлением для образования качественного соединения основное внимание уделяют получению равномерного нагрева торцов деталей и деформации металла, в наибольшей степени обеспечивающей разрушение и удаление оксидов.

Основные параметры режима: сварочный ток /св или плотность тока у, время протекания тока /св, начальное усилие сжатия FH и усилие осадки (соответственно начальное давление рн и давление осадки рж), осадка, т. е. укорочение деталей при сварке Дсв, установочная длина /0.

Для большинства изделий плотность тока назначается от 10 до 250 А/мм 2 , меньшая плотность — для больших сечений. Но при этом необходимо обеспечить правильное соотношение междуj и tcn, используя эмпирическую зависимостьгде к — коэффициент, равный 8—10 для сталей, 20 — для алюминия, 27 — для меди.

Наиболее часто нагрев при стыковой сварке сопротивлением контролируется укорочением заготовок, реже — длительностью. Сварочный ток в первом случае отключается после укорочения заготовок на определенную величину, причем если заданное укорочение велико, то может произойти перегрев и даже расплавление металла с появлением большого количества высаженного металла. При малом укорочении в стыке останутся непроварен- ные участки с оксидами. Оптимальная величина укорочения увеличивается с увеличением площади свариваемого сечения и наличием на ней загрязнений. Она составляет для малоуглеродистых сталей при сечении 25—100 мм 2 0,8—1 мм, при сечении 250 мм 2 — 1,5—1,8 мм и при сечении 500—1000 мм 2 — 2—2,5 мм. При сварке закаливающихся сталей эти значения увеличиваются на 15—25 %. Величина осадки без тока примерно такая же. Осадочное давление изменяется от 10 до 50 МПа. Для низкоуглеродистой стали рекомендуется 10—20 МПа. Если нагрев производится при одном давлении, а осадка — при другом, то давление при сварке некоторых легированных сталей в защитной среде может достигать 10— 15 М Па и более, т. е. оно будет таким же, как при сварке оплавлением. В этом случае при широкой зоне нагрева необходимое удельное давление можно определить приближенно по формуле

где а — коэффициент объемно-напряженного состояния, для круглого сечения равный 1,3, для квадрата — 2, для прямоугольника — 2,3, для сечения сложной формы — 2,5; F— площадь сечения; Дн — ширина зоны нагрева одной детали выше 900°; S — периметр; ат — предел текучести при температуре, средней между температурой сварки и 900 °С.

Малое давление облегчает нагрев металла, однако его чрезмерное уменьшение вызывает перегрев, выплески, пористость в околостыковой зоне и не обеспечивает закрытия стыка без окислов. При очень большом давлении не достигается сварочная температура в стыке и растет количество высаженного металла.

Установочная длина /0, определяющая ширину зоны нагретого металла и устойчивость свариваемых концов, принимается минимально возможной, но исключающей заметный теплоотвод в электроды и интенсивное охлаждение стыка. Установочная длина /^обычно назначается в соответствии со следующим неравенством: /0 > /)адг. Значения установочной длины в целях уменьшения потерь теплоты в электроды часто при сварке низкоуглеродистой стали увеличивают на 20—40 %, а при сварке легированных закаливающихся сталей — на 10%. При сварке разнородных сталей более теплопроводный металл сваривается с большей установочной длиной. Правильность выбора установочной длины в этом случае оценивается по равномерности нагрева с обеих сторон от стыка.

При стыковой сварке оплавлением параметры режима при этом способе зависят от теплопроводности и температуры плавления металла и определяются в основном скоростью оплавления. Скорость задается с учетом активности металла к взаимодействию с газами, процессов испарения легирующих элементов, а также сечения свариваемых деталей. Усилие осадки и скорость осадки определяются соответственно теплопроводностью металла и его активностью к окислению.

В соответствии с протекающими процессами, описанными выше, при формировании соединения сваркой оплавлением стремятся обеспечить:

- 1) нагрев деталей для оплавления торцов и пластического деформирования в целях удаления оксидов, а также для предупреждения образования неблагоприятных структур в околошовной зоне;

- 2) локальную интенсивность оплавления перед осадкой для формирования равномерно оплавленного слоя металла, предупреждения окисления и получения благоприятного рельефа поверхности торцов;

- 3) деформацию деталей с достаточно большой скоростью, предупреждающей преждевременное остывание металла торцов и застревание оксидов в стыке; величина деформации должна обеспечивать определенное растекание металла в плоскости стыка и выравнивание рельефа поверхности, необходимое для выдавливания расплавленного металла и оксидов.

Основные параметры режима: скорость оплавления Копл, плотность тока при оплавленииуопл, припуск на оплавление Допл, время оплавления /опл, величина осадки Дос и ее скорость длительность осадки под током /ост, величина осадки под током Д^ т, усилие осадки Foc или давление осадки р

установочная длина детали /„. Задают также напряжение холостого хода машины U2x и программу его изменения. При сварке импульсным оплавлением указывают также частоту/к и амплитуду колебаний Ак подвижной плиты машины. При сварке оплавлением с подогревом задают температуру подогрева Тп0д, длительность подогрева /пол, число импульсов подогрева и их длительность /имп, припуск на подогрев Дпод.

Скорость оплавления К0Ш1 выбирают из условий получения определенного распределения температур в деталях. Она зависит от плотности тока, степени подогрева и марки стали. При сварке непрерывным оплавлением она постепенно возрастает от 0 до 6—8 мм/с. Средняя скорость для заготовок из низкоуглеродистой стали составляет 0,5— 1,5 мм/с, а заготовок из легированной стали — 2,5—3,5 мм/с. При сварке с подогревом она зависит от интенсивности нагрева или его длительности. Средняя скорость в этом случае для низкоуглеродистой стали составляет 1,5—2,5 мм/с, а для легированной — 3,5—4,5 мм/с. Длительность непрерывного оплавления составляет около 1 с на 30 мм 2 свариваемого компактного или 3-4 с на 1 мм толщины развернутого сечения (листы, трубы).

Оплавление с малой скоростью используется при сварке толстостенных изделий, когда необходимо получить наиболее широкую зону нагрева торцов. Например, чем больше активность металла к образованию оксидов и взаимодействию с газами атмосферы, тем больше должна быть скорость оплавления.

Так, при увеличении площади сечения свариваемых деталей должна увеличиваться величина осадки Дос, что связано с ростом рельефа торцевых поверхностей. При сварке с подогревом сопротивление пластической деформации значительно снижается на большей протяженности от торцов деталей, поэтому Дос необходимо увеличивать.

Величина усилия осадки Рос зависит от площади сечения свариваемых деталей, прочности металлов при высоких температурах и скорости осадки. При непрерывном оплавлении Рос в 1,5-2 раза больше, чем при сварке с подогревом. Часть осадки (примерно О^Д^.) осуществляют при включенном токе, что облегчает пластическую деформацию и уменьшает Рос.

Чем выше скорость осадки и,*., тем меньше время Д/, на полное удаление окислов из стыка при постоянной скорости охлаждения, тем меньше вероятность их частичной фиксации в стыке. Очень высокая скорость осадки о,*, может ухудшить качество сварки вследствие слишком высокого темпа нарастания деформаций.

Припуск на оплавление Дом , обеспечивает равномерный нагрев по сечению, оптимальное распределение температуры вдоль деталей, образование слоя расплавленного метала на торцах. Обычно Допл составляет 0,7—0,8 общего припуска на сварку. При сварке с подогревом и импульсным оплавлением ДОШ| сокращается в 2-3 раза.

Плотность тока/опл принимается такой, чтобы обеспечить процесс устойчивого оплавления. Она увеличивается с увеличением теплопроводности металла и Копл, снижается при сварке с подогревом, а также при сварке деталей большого сечения. Плотность токауопл для изделий сечением 250—1000 мм 2 из сталей составляет 20—30 А/мм 2 , а при сварке крупных изделий — 5 А/мм 2 . При сварке с подогревом плотность тока не превышает 20 А/мм 2 .

Припуск на осадку выбирают из условия удаления нагретого металла и оксидов из стыка. Обычно он составляет 0,3—0,2 от общего припуска. Припуск на осадку под током Дос т связан со скоростью осадки У^ и обычно составляет (0,5—0,8) Дос.

Кратковременные процессы оплавления, а также процессы, построенные на использовании больших мощностей, всегда требуют соответствующего увеличения Дос. С увеличением Допл и получением равномерно нагретых торцов, покрытых ровным слоем расплавленного металла, Дос при достаточной Уос может существенно сокращаться. Применение защитных сред также позволяет существенно сократить Допл и Дос.

Удельное давление осадки рос зависит от природы свариваемого металла и степени нагрева деталей. Непосредственно с удельным давлением связан припуск на осадку Дос, который увеличивается с ростом площади свариваемого сечения и ширины зоны разогрева. Величина осадки и удельное давление определяются шириной зоны нагрева, прочностью металла при температуре сварки и схемой объемно-напряженного состояния. Его конкретные значения указываются при сварке каждого изделия.

Скорость осадки Уос существенно влияет на степень очистки стыка от оксидных включений и пластичность соединений. Она не должна быть менее 10 мм/с при сварке высокоуглеродистой стали и чугуна, 15— 30 мм/с — низкоуглеродистой стали, 30—50 мм/с — легированных сталей и 200 мм/с — меди, алюминиевых и других сплавов с легкоокисляющи- мися элементами.

Усилие зажатия выбирают из условия предупреждения проскальзывания деталей в губках при осадке:коэффициент к0 обычно колеблется от 1,5 до 4 и зависит от свойств свариваемого металла, конструкции зажимов, наличия упоров, конфигурации деталей.

Напряжение холостого хода ^выбирают минимальным, обеспечивающим устойчивое оплавление,

Установочная длина деталей:

где Дк — конечное расстояние между зажимами. Обычно при сварке стальных круглых стержней и толстостенных труб /0 = (0,7— 1,0) d, где d — диаметр свариваемых деталей; для медных /0 = 2d для полос /0 = (4—5) s, где s — толщина полосы.

При малой /0 наблюдается большой отвод теплоты в электроды, а зона интенсивного нагрева сужается, что требует увеличения Рж. С увеличением /0 увеличивается требуемая электрическая мощность и уменьшается жесткость деталей.

При стыковой сварке оплавлением в случае необходимости обеспечения требуемого термодеформационного цикла (Гцп — цикл сварки оплавлением с подогревом) применяют предварительный подогрев деталей в течение времени /,кн за счет кратковременного, периодически повторяющегося, короткого замыкания цепи, реализованного посредством возвратно-поступательного перемещения подвижной плиты машины. Нагрев отдельными импульсами гимп (время импульса) тока /под (ток подогрева) обеспечивает более равномерный нагрев торцов.

При сварке оплавлением с подогревом температуру подогрева Тпт выбирают в зависимости от сечения свариваемых деталей и их металла. При сварке конструкционных сталей температура подогрева обычно составляет 800-1000 °С и возрастает до 1000-1200 °С при сварке деталей сечением 10000- 20000 мм 2 . Температура подогрева деталей из труднодеформируемых аустенитных сталей на 100-150 °С выше. Время подогрева /под возрастает с увеличением площади сечения деталей от нескольких секунд при сварке деталей сечением 500—1000 мм 2 до нескольких минут при сварке деталей сечением 15000—20000 мм 2 . Длительность импульсов подогрева Гим обычно составляет 1-8 с, а припуск на подогрев Дпод изменяется в пределах 1-12 мм в зависимости от сечения деталей и свойств свариваемого металла.

Применяемые режимы условно разделяют на несколько групп по их жесткости. В основе такого деления лежит плотность тока на контактной поверхности и продолжительность импульса. Большое значение плотности тока и меньшая продолжительность импульса соответствуют более жестким режимам. Такое условное определение жесткости режима по принятым значениям плотности тока возможно для деталей, изготовленных из одного материала и одной толщины.

Режимы контактной точечной сварки нахлесточных соединений

Рис.20.Схема двухимпульсного режима точечной сварки без предварительной зачистки элементов: а—изменения напряжения на электродах; б—изменения сварочного тока; в—изменения усилия сжатия электродами.

Точечную сварку нахлесточных соединений арматурных стержней класса A-I с плоскими элементами листового или профильного проката с предварительной зачисткой поверхности этих элементов следует выполнять с соблюдением режимов, приведенных в табл. 9.

Таблица 9. Ориентировочные режимы контактной точечной сварки нахлесточных соединений стержней с плоскими элементами проката (&=6 мм) с предварительной зачисткой поверхности элементов (продолжительность проковки 1,5 сек).

Характеристика стержней 1

Сварочный ток Iсв в а

Соответствующие ступени трансформаторов машин.

Усилие сжатия Р э электродами 2 в кг.

Выдержки tсв под током 2 в сек.

1 Режимы сварки стержней иного класса и большего диаметра с плоскими элементами различной толщины должны быть определены опытным путем.

2 Режимы сварки приведены в настоящей таблице, в основном применительно к условиям работы на машине МТП-200, которая обеспечивает достижение требуемых токов и усилий сжатия. Однако сварку стержней и пластин, приведенных в таблице, можно осуществить и на машинах меньшей мощности, например МТП-75, которая обеспечивает получение требуемых токов, но усилия сжатия ограничиваются величиной 720 кг. При этих усилиях сжатия электродами потребуется корректировка выдержек под током, которую следует производить путем сварки пробных образцов.

Точечную сварку арматурных стержней с плоскими элементами проката без предварительной зачистки поверхности этих элементов следует выполнять при двух- импульсном режиме и параметрах режима, приведенных в табл. 10, и по схеме, представленной на рис. 20.

При наличии точечных машин, развивающих усилия сжатия электродами более высокие, чем указаны в табл. 9 и 10, следует повышать сварочный ток, т. е. применять более жесткие режимы, нежели приведенные в табл. 9 и 10. При этом величину тока при импульсе подогрева следует оставлять неизменной, а сварочный ток tсв и продолжительность его протекания Iсв уточнять путем сварки пробных образцов.

Приведенные режимы сварки действительны при напряжении в сети 400—365 в для малогабаритных закладных деталей, ферромагнитная масса которых, вводимая в контур сварочной машины, не приводит к большим потерям мощности и к понижению сварочного тока. При большем напряжении в сети следует уменьшить выдержку под током или ступень трансформатора; при напряжении в сети ниже 365 в сварка не допускается.

Для осуществления сварки при программированном двухимпульсном режиме необходимо выполнить следующие операции:

а) установить переключатели ступеней трансформаторов «сварка» и «термообработка» в соответствующие позиции;

б) установить потенциометрами требуемую продолжительность каждого этапа «сжатие», «термообработка», «сварка», «проковка», «пауза»; включить рубильник (ЯСБ) дополнительной схемы управления машиной;

в) нажать и отпустить кнопку «термообработка»;

г) установить между электродами детали, подлежащие сварке, и затем нажать педаль машины;

д) в период между циклами или в течение времени «пауза», «проковка», «сжатие», не отпуская педали, нажать и отпустить кнопку «сварка»;

е) по окончании полного цикла сварки нужно снять ногу с педали, повторный переход на схему «термообработка» требует нажатия кнопки «термообработка»;

ж) при необходимости автоматического повторения этапов «сварка» и этапов «сжатие», «сварка», «проковка» и «пауза» оператор не должен снимать ногу с педали;

з) выключение схемы при перерывах или прекращении работы следует осуществлять нажатием кнопки «стоп».

Таблица 10. Ориентировочные режимы контактной точечной сварки нахлесточных соединений стержней с плоскими элементами проката (6=6 мм) без предварительной зачистки поверхности элементов (продолжительность проковки > 1,5 сек.

Режимы сварки крестовых соединений гладких стержней

I—VIII — ступени сварочного трансформатора. Заштрихована зона оптимальных режимов сварки стержней диаметрами 6—22 мм.

Примечание к Указаниям по настройке регуляторов времени и системы сжатия машин приведены в заводских инструкциях, прилагаемых к машинам.

Рис.12.Режимы сварки крестовых соединений стержней периодического профиля классов А-II и А-III на машине типа МТПГ-75.

VII—XVI - ступени сварочного трансформатора. Заштрихована зона оптимальных режимов сварки стержней диаметрами 10—14 мм.

Ориентировочные режимы сварки: ступени сварочных трансформаторов и выдержки под током tсв стержней периодического профиля классов А-II—А-III следует определять по графикам рис. 10 и 12, а стержней гладкого профиля класса A-I — по графикам рис. 11 и 13 для наиболее распространенных машин типов МТП-75 (рис. 10 и 11) и МТПГ-75 (рис. 12 и 13).

Примечания: 1. При назначении режима сварки стержней с различным сочетанием диаметров его следует определять по стержню с наименьшим диаметром, а диаметр контактной поверхности электрода D — по диаметру наружного стержня.

2. При сварке двух стержней, один из которых гладкий, а другой — периодического профиля, режим сварки выбирают для стержня периодического профиля.

3. Ориентировочные величины параметров режима точечной сварки стержней других диаметров на машинах иных типов рекомендуется определять расчетом и уточнять опытным путем.

4. В случаях, если определенное по кривым рис. 10—13 время выдержки под током выше 6,75 сек и стандартный регулятор времени РВЭ-7-1А в машинах МТП не модернизирован, можно каждую точку сваривать при двух и большем числе циклов включения тока, чтобы в сумме получить требуемую выдержку. В этих случаях рукоятки, регулирующие «сжатие», «проковку» и «паузу», должны быть установлены в положение 0, а допустимый темп работы должен быть установлен расчетом .

Рис.13.Режимы сварки крестовых соединений гладких стержней класса A-I на машине типа МТПГ-75.

I—XVI — ступени сварочного трансформатора. Заштрихована зона оптимальных режимов сварки стержней диаметрами 3—14 мм.

Усилие сжатия электродами Рэ для сварки пересекающихся стержней арматуры следует принимать по графику рис. 14.

Если привод сжатия в имеющейся машине обеспечивает получение усилий сжатия менее рекомендуемого, то допускается ограничиться наибольшим, усилием сжатия, развиваемым машиной.

Расчет режима точечной сварки

Исходными данными для расчёта точечной сварки являются:

-толщина свариваемого металла S;

-марка свариваемого металла.

Основными расчётными параметрами режима точечной сварки являются:

-величина сварочного тока Iсв;

-усилие на электродах Fсв;

-время сварки (протекания сварочного тока) tсв;

-диаметр контактной поверхности электрода dэ.

Дополнительными расчётными параметрами являются:

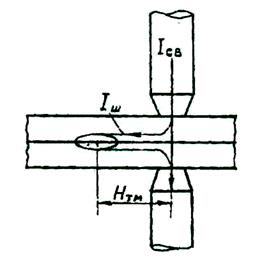

-минимальная величина нахлёстки деталей bн;

-минимальный шаг точек Hтм;

-величина тока шунтирования Iш;

-время предварительного сжатия деталей tсж;

-время проковки сварной точки tпр;

-время цикла сварки tц;

-режим работы машины ПВ.

Расчёты начинают с определения диаметра контактной поверхности электрода dэ, который зависит от толщины свариваемого металла S(мм):

dэ=2·S+3 при S 3 (2.1)

dэ=1,5·S+5 при S>3 (2.1.1)

Диаметр ядра точки dя(мм):

Остальные размеры электродов рекомендуется определить по таблице 3.3. источника [1].

Время сварки определяется в зависимости от жёсткости режима. Для алюминиевых и медных сплавов требуются жёсткие режимы, а низкоуглеродистые стали можно сваривать на мягких и жёстких режимах. Жёсткость режима учитывается с помощью коэффициента сварки Кt, зависящего от материала и толщины (таблица 2.1).

Тогда время сварки:

Для толщин 0,5–1,5 мм величину Кt следует выбирать по верхним пределам, а для толщин 2-5 мм – по нижним.

Усилие сжатия электродов зависит от типа материала, его толщины, жесткости режима сварки и определяется по формуле:

Таблица 2.1 – Значение коэффициента времени сварки

| Материал | Kt, c |

| Низкоуглеродистые стали | 80-300 |

| Нержавеющие стали | 80-160 |

| Жаропрочные стали | 150-300 |

| Алюминий и его сплавы | 70-100 |

| Титан и его сплавы | 100-160 |

| Латуни | 80-160 |

Коэффициент Кр зависит от материала и жёсткости режима и выбирается по таблице 2.2. Большие значения – для жёстких режимов.

Таблица 2.2 – Значение коэффициента давления

| Материал | Кр, Н/м |

| Низкоуглеродистые стали | (1,2…2,5)10 |

| Нержавеющие стали | (3,5…4,0)10 |

| Сплав АМг6 | (2,5…2,5)10 |

| Титан и его сплавы | (1,2…2,5)10 |

| Латуни | (1,2…2,5)10 |

Величину сварочного тока можно определить на основании уравнения теплового баланса смотреть (рисунок 2.1):

где Qээ- выделяющаяся в зоне сварки энергия;

q1- теплота, расходуемая на нагрев и плавление металла;

q2- теплота, расходуемая на нагрев металла, окружающего ядро;

q3- теплота, идущая на нагрев электродов.

Рисунок 2.1 – Распределение тепла при точечной сварке

Сварочный ток рассчитывается по Закону Джоуля-Ленца:

где mr– коэффициент, учитывающий изменение общего сопротивления деталей между электродами rээ:

mr =1 для низкоуглеродистых сталей;

mr =1,15 для Al и Mg сплавов;

mr =1,2 для нержавеющих сталей;

mr=1,4 для Ti – cплавов.

rd.k– cопротивление деталей к концу процесса сварки, определяемое по таблице 1.2 источника [1].

Энергия q1, затрачиваемая на нагрев до Тпл столбика металла высотой 2 S и диаметром dэ:

где с – объёмная теплоёмкость металла.

Теплота х2 расходуется на нагрев металла в виде кольца шириной х2, окружающего ядро. Значение х2 определяется временем сварки tсв и температуропроводностью материала:

Для сталей и сплавов х2=1,2 ;х2=3,1 и меди. Если площадь кольца ·х2 (dэ+х2) и высота его 2∙S, средняя температура нагрева , тогда:

где k1 – коэффициент, равный 0,8.

Потери теплоты в электроды qв учитываются нагревом условного цилиндра в электродах высотой х3 до средней температуры Тэ=Тпл/8.

Коэффициент k2 = 1 для цилиндрического электрода; k2= 1,5 для электрода с конической рабочей частью и плоской рабочей поверхностью;

k2 =2 для электрода со сферической рабочей поверхностью.

где Сэ – теплоёмкость плотности металла электрода кДж/(кг∙°С);

- плотность кг/м 3 [1].

Зная все составляющие формулы 2.6, вычисляют действующее значение сварочного тока.

Силу сварочного тока можно определить по формуле, предложенной К. А. Кочергиным [1]:

где dт-диаметр ядра, см;

ρт-удельное электрическое сопротивление, Ом∙см.

Затем определяются остальные параметры режима точечной сварки.

Минимальная величина нахлёстки:

Минимальный шаг точек:

Нтм=14+S 2 , мм . (2.14)

При постановке ряда точек часть токов протекает через ранее сваренные токи, т. е. Возникает шунтирование тока (рисунок 2.2).

Рисунок 2.2 – Схема шунтирования тока

Значение тока шунтирования Iш вычисляется через соотношение электрических сопротивлений зоны сварки rээ и щунта rш:

где bпр – приведённая с учётом растекания тока ширина шунта, равная:

Сопротивление rээ вычисляется по формуле:

где h =0,5·S – средняя величина проплавления детали;

а – коэффициент температуропроводности металла.

После вычисления тока шунтирования определяют суммарный ток I2:

В заключении проводятся расчёты времени предварительного сжатия tсж, времени проковки tпр и времени цикла tц:

Время паузы зависит от веса, габаритов деталей и выбирается по (таблице 2.3) или экспериментально.

Время цикла определяется как сумма:

Режим работы машины характеризуется соотношением ПВ в %:

Таблица 2.3 – Время паузы при точечной сварке

| Кантов-ка (мм) | Масса узла (кг) | ||||||||

| 0,5 | |||||||||

| Время паузы tп (с) | 0,03 | 0,042 | 0,054 | 0,066 | 0,078 | 0,09 | 0,096 | 0,102 | 0,114 |

| 0,042 | 0,054 | 0,072 | 0,084 | 0,096 | 0,108 | 0,114 | 0,12 | 0,132 | |

| 0,072 | 0,084 | 0,096 | 0,108 | 0,12 | 0,132 | 0,138 | 0,15 | 0,168 | |

| 0,108 | 0,120 | 0,144 | 0,102 | 0,18 | 0,198 | 0,21 | 0,222 | 0,246 | |

| 0,144 | 0,168 | 0,192 | 0,216 | 0,24 | 0,284 | 0,296 | 0,302 | 0,324 |

Все полученные значения расчётных параметров сводятся в таблицу 2.4 и строится циклограмма сварки

Контактная сварка. Сущность и основные виды

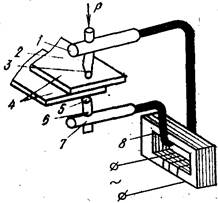

Для ручной плазменной резки применяется плазмотрон РДМ-2-66 (рис. 90). Плазмотрон состоит из головки 4, мундштука с формирующим соплом 3 и рукоятки 5. Головка резака 4 имеет водоохлаждаемый корпус, вода к которому подводится и отводится через рукава 8 Мундштук изолируется от токоведущего корпуса резиновой прокладкой. Клапанно-венгильный блок, смонтированный на рукоятке, состоит из вентиля для подачи аргона 10 с штуцером 9, рычажного клапана 6, позволяющего осуществлять резку в смеси аргона с водородом или азотом и штуцера 7. Резак имеет опорный ролик 2 и щиток 1. В кабельно-шланговый пакет входят два газовых рукава – для аргона и водорода или азота и два рукава водяного охлаждения. В одном из рукавов охлаждения проходит кабель рабочего тока сечением 10 мм 2 , который соединяется с минусом источника питания.

Плазмотрон РДМ-2-66 предназначен для ручной разделительной резки алюминия и его сплавов толщиной до 25 мм и нержавеющих сталей толщиной до 20 мм. Резка выполняется в аргоно-водородной или аргон-азотной смеси на постоянном токе прямой полярности.

Вопросы:

2. Сущность, применение и технология стыковой сварки сопротивлением и оплавлением, точечной одно- и двухсторонней сварки, шовной сварки с непрерывным и прерывистым включением тока.

3. Оборудование для контактной сварки; основные части и принцип работы контактных машин.

1. Согласно ГОСТ 2601–84 контактной называют сварку с применением давления, при которой нагрев проводится теплом, выделяемым при прохождении электрического тока через находящиеся в контакте соединяемые части. В месте соприкосновения частей ток испытывает большое сопротивление, отчего выделяется значительное количество теплоты, нагревающего металл настолько, что он приходит в пластичное состояние или оплавляется. При этом свариваемые части заготовок сильно прижимают одну к другой.

Металлы с малым электросопротивлением, например медь и алюминий, труднее поддаются контактной сварке, чем сталь, которая обладает более высоким электрическим сопротивлением.

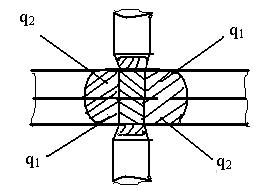

Рис. 91 Контактная сварка:

а – стыковая; б – точечная; в – шовная; 1 и 2 – свариваемые детали; 3 – медные электроды; 4 – сварной шов; 5 – сварочный трансформатор

Контактную сварку подразделяют на стыковую оплавлением, стыковую сопротивлением, точечную, шовную, рельефную и др.

При стыковой контактной сварке(рис. 91, а)соединение свариваемых частей происходит по поверхности стыкуемых торцов. Этим способом сваривают трубы, рельсы, цепи, сверле рабочая часть которых изготовляется из быстрорежущей стали, а хвостовик – из углеродистой и др.

При точечной контактной сварке(рис. 91, б) соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия. Электроды изготовляются полыми из сплавов меди с хромом, алюминием и другими элементами. Во время сварки они охлаждаются циркулирующей в полости водой. Точечную сварку применяют при изготовлении из тонколистового проката кабин, кузовов и емкостей для зерна, деталей обшивки и других изделий в автотракторном и сельскохозяйственном машиностроении.

При шовной контактной сварке(рис. 91, в)элементы соединяют внахлестку вращающимися дисковыми электродами. Шов может быть сплошной или прерывистый. Шовной контактной сваркой с непрерывными швами изготовляют, например, топливные баки. Контактная сварка высокопроизводительна, она получила широкое применение во многих отраслях промышленности в серийном и массовом производстве.

2. Стыковую сваркуразделяют на сварку оплавлением и сварку сопротивлением.

При сварке оплавлением торцы заготовок доводятся до оплавления, а при сварке сопротивлением торцы заготовок разогреваются до пластического состояния и производится последующая осадка.

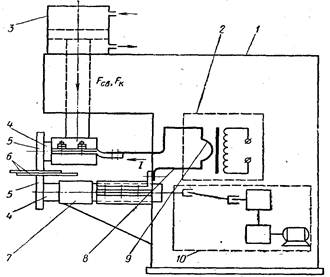

Свариваемые детали 3 и 7 (рис. 92) помещают между зажимами 4 и 6,подключенными к вторичной обмотке трансформатора 8. Одну из плит 2 неподвижно закрепляют на станине 1 и изолируют от нее, а другую плиту 5 можно перемещать по направляющим станины. Перемещение плиты вместе с закрепленной деталью осуществляется в машинах при помощи рычага, штурвала, пружины, а при сварке деталей значительных размеров – при помощи механических, гидравлических или пневматических устройств.

При сварке сопротивлением заготовки, зажатые в машине, сжимаются небольшим усилием, обеспечивающим контакт свариваемых поверхностей. Затем включается ток, металл разогревается до пластического состояния, производится осадка и сварка. Место сварки имеет усиление (высадку) металла. Перед сваркой Рис. 92

заготовки зачищают и подгоняют одну к другой. Сварка сопротивлением применяется главным образом для заготовок малого сечения (диаметр до 20 мм), так как при сварке стержней больших сечений нагрев по сечению будет неравномерным. Сечения соединяемых заготовок должны быть одинаковыми по форме с мало развитым периметром (круг, квадрат, прямоугольник с малым отношением сторон). Заготовки более сложного сечения (лист, тонкостенная труба, двутавр, угольник), а также заготовки из разнородных металлов мим методом не спаривают.

Метод оплавления имеет ряд преимуществ перед сваркой сопротивлением, основные из которых следующее: поверхность стыка не требует особой подготовки; можно сваривать заготовки с сечением сложной формы и сильно развитым периметром, а также заготовки с различными сечениями; свариваются разнородные металлы (быстрорежущая и углеродистая сталь, медь иалюминий и т. п.). Недостатком сварки оплавлением является то, что увеличивается расход материала. Это особенно ощущается при использовании дорогих металлов.

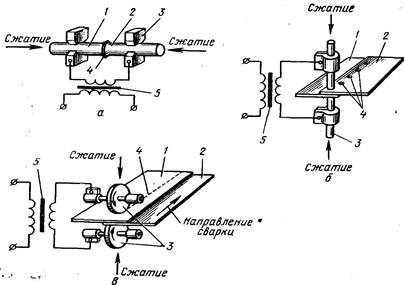

При точечной сварке заготовки из тонкого листового металла (толщиной 0,2…8 мм) соединяют внахлестку.

Метод точечной сварки состоит в нагреве свариваемых деталей при прохождении тока от одного электрода через детали к другому. Происходит быстрый нагрев и расплавление металла в зоне соединения с образованием «ядра» сварочной точки, имеющей чичевицеобразную форму размером обычно 2…12 мм. Давление Р, приложенное к электродам, уплотняет металл в сварочной точке и обеспечивает прочное соединение.

На рис. 93 показана схема точечной сварки. Свариваемые листы 4 зажимают между верхним 3 и нижним 5 электродами сварочной машины, к которым через электрододержатели 2 и 6 и хоботы 1 и 7 подведен ток от трансформатора 8. Нижний опорный хобот делается неподвижным, а верхний подвижным; при сварке верхний хобот создает давление на свариваемые листы. Соприкасающиеся с медным электродом поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжают до пластического состояния или частично до расплавления внутренних слоев детали, затем выключают ток и снижают давление. В результате образуется литая сварная точка.

Точечная сварка в зависимости oт расположения электродов по отношению к свариваемым деталям может быть двусторонней и односторонней. Рис. 93

Односторонней точечной сваркой можно соединять заготовки одновременно двумя точками. По принципу односторонней точечной сварки работают многоточечные машины, которые могут иметь до 50 пар электродов.

Для получения соединения хорошего качества необходимо строго выдерживать заданные параметры режима: усилие сжатия от 2до 10 кгс/мм 2 , время протекания тока 0,01…1,5 с. Предварительно свариваемые поверхности очищают наждачным кругом, пескоструйной обработкой или травлением.

Точечная сварка может производиться и на жестких режимах. Мягкие режимы характеризуются большей продолжительностью времени сварки, плавным нагревом, уменьшенной мощностью. Эти режимы применяются для сварки углеродистых, конструкционных, низколегированных сталей и сталей, склонных к закалке. Значения основных параметров мягких режимов могут изменяться в следующих диапазонах: плотность тока – от 80 до 160 А/мм 2 ; усилие на электродах – от 1,5 до 4 кгс/мм 2 и время протекания тока – от 0,5 до 2…3 с.

Жесткие режимы характеризуются повышенной производительностью в связи с уменьшением времени сварки, увеличением усилия сжатия и концентрированным нагревом. Эти режимы применяются: а) для сварки нержавеющих сталей, так как при сварке на мягких режимах возможно выпадение карбидов в околошовной зоне, приводящие к потере коррозионной стойкости; б) для сварки алюминия, меда и медных сплавов, так как они обладают высокой теплопроводностью и для них недопустим перегрев околошовной зоны; в) для сварки ультратонкого металла толщиной до 0,1 мм.

Пределы толщин свариваемых металлов составляют в среднем 0,5…5 мм. Точечная сварка широко используется для изготовления штампосварных соединений, когда отдельные штампованные детали соединяются сварными точками. В этом случае упрощается технология изготовления сварных узлов и повышается производительность.

Признаком шовной сварки является наличие хотя бы одного электрода в виде ролика, катящегося по шву. Роликовая сварка разновидность точечной сварки, при которой точки ядра перекрывают одна другую и создают сплошной шов, между свариваемыми заготовками образуется прочноплотное соединение. При шовной сварке (рис. 94) свариваемые детали 1 также соединяют внахлестку и помещают между двумя вращающимися медными роликами (электродами) 2,через которые поступает ток от трансформатора 3 для нагрева и расплавления металла. Этими же роликами производится осадка (сжатие) нагретого металла при движении вдоль шва. Толщина свариваемых листов должна быть в среднем 0,3…3 мм. Шовную сварку так же, как и точечную, можно выполнять при одностороннем и двустороннем расположении Рис. 94

Существует два цикла шовной сварки: с непрерывным и прерывным протеканием тока.

Первый цикл применяется для сварки коротких швов из малоуглеродистых и низколегированных сталей толщиной до 1 мм, при сварке длинных швов ролики могут перегреться. Кроме того, при незначительных изменениях чистоты поверхности металла возникают прожоги или непровары. При непрерывном пропускании тока образуется большая зона термического влияния, что может привести к короблению деталей.

Второй цикл обеспечивает стабильность процесса и высокое качество Сварного соединения при малой зоне термического влияния; он применяется

для сварки длинных швов на заготовках из нержавеющих сталей, алюминиевых и медных сплавов.

Шовная сварка применяется в массовом производстве при изготовлении различных сосудов. Короткие швы сваривают от одного конца к другому, а длинные – от середины к концам. Роликовая сварка осуществляется на переменном токе силой 2000…5000 А. Диаметр роликов равен 40…350 мм; усилие сжатия свариваемых деталей роликами достигает 0,6 т; скорость сварки равна 0,5…3,5 м/мин.

Имеются разнообразные конструкции шовных машин, различающихся расположением роликов. В машинах для продольной сварки ролики вращаются вдоль консолей машины, а в машинах для поперечной сварки ролики вращаются в плоскости, перпендикулярной оси консолей.

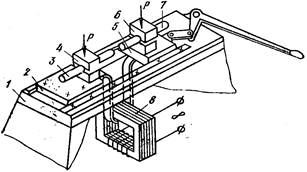

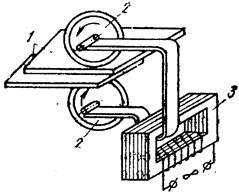

3.Изготовление изделий методом стыковой сварки сопротивлением выполняют на универсальных или специализированных стыковых машинах.

Стыковая машина имеет следующие основные узлы и элементы (рис.95): станину 2, неподвижную плиту 4, подвижную плиту 8, которая перемещается по направляющим 10 приводом подачи 9, зажимные устройства и 7, трансформатор 1, токоподводы 3, губки 5 и аппаратуру управления П.

Рис.95 Конструктивная схема стыковой машины

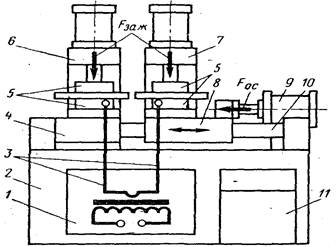

Для изготовления изделий методом контактной точечной сварки применяют машину для точечной сварки МТП-200-7 (рис.96), которая должна обеспечивать сжатие деталей определенным усилием и подвод к ним сварочного тока.

Рис.11 Схема точечной машины МТП-200-7:

1 – корпус; 2 – сварочный трансформатор; 3 – привод сжатия; 4 – консоли; 5 – электрододержатели; 6 – электроды; 7 – детали; 8 – подкос; 9 – кронштейн (держатель); 10 – гибкие шины; 11 – вторичный виток трансформатора

Она имеет соответственно привод сжатия 3 (рис.96) и источник тока 2. Конструктивные элементы машин: консоли 4, электрододержатели, электроды, корпус, кронштейны, подкосы. Они воспринимают значительные усилия от привода сжатия и теплового расширения металла в зоне сварки. Некоторые из них, входящие во вторичный контур машины, служат одновременно токоподводящими элементами.

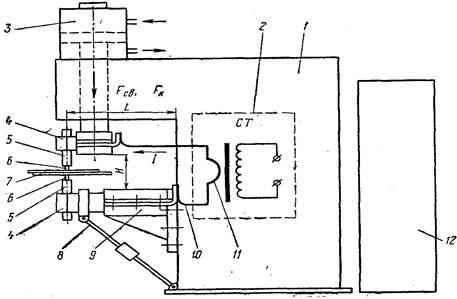

Для изготовления изделий методом шовной (роликовой) сварки при крупносерийном производстве используют машину для шовной сваркиМШПР-300-1200 (рис.97).

Рис.97 Схема шовной машины МШПР-300-1200:

1 – корпус; 2 – сварочный трансформатор; 3 – привод сжатия; 4 – консоли; 5 – ролики; 6 – детали; 7 – кронштейн (держатель); 8 – гибкие шины; 9 – вторичный виток трансформатора; 10 – привод вращения ролика

Данная машина должна обеспечивать сжатие деталей определенным усилием и подвод к ним сварочного тока. Машины для шовной сварки обычно перемещают детали на шаг точек. Поэтому они имеют привод вращения роликов (рис.9).Конструктивные элементы машины – консоли 4, привод сжатия, ролики, корпус, кронштейны, гибкие шины. Они воспринимают значительные усилия от привода сжатия и теплового расширения металла в зоне сварки. Некоторые из них входящие во вторичный контур машины, служат одновременно токопроводящими элементами.

Источники тока. Контактные машины работают на переменном токе (от тысяч до ста тысяч ампер). Электрическая схема источников тока всех типов контактных машин состоит из трех элементов: трансформатора, прерывателя и переключателя ступеней мощности. Первичная обмотка трансформатора подключается к сети напряжением от 220 до 380 В; её изготовляют секционированной для изменения числа рабочих витков при переключении ступеней мощности. Вторичная обмотка трансформатора состоит из одного или двух витков (вторичное напряжение от 1 до 12 В).

Прерыватели тока. Для включения и выключения сварочного тока применяется несколько типов прерывателей: простые механические контакторы, электромагнитные (синхронные и асинхронные), электронные приборы (тиратронные и игнитронные).

Механические контакторы применяют главным образом на стыковых точечных машинах неавтоматического действия небольшой мощности. Электромагнитные контакторы применяют для cтыковой, точечной и шовной сварки на машинах малой и cpедней мощности. Электронные прерыватели обеспечивают синхронное включение и выключение тока со строго определенной длительностью импульсов тока и пауз и применяются для всех типов контактных машин автоматического действия.

Механизмы давления могут быть рычажно-педальными, моторно-кулачковыми, с пневматическими или гидравлическими приводами давления. Механизм давления служит для сжатия заготовок.

Читайте также: