Установка для сварки арматурных каркасов

Обновлено: 28.09.2024

Арматуру из вязанных сеток и каркасов или отдельных стержней следует устанавливать с соблюдением основных правил действующих технических условий:

- сварные стыки стержней арматуры из стали с холодной обработкой располагают так, чтобы площадь стержней, стыкуемых в одном сечении, не превышала 25% общей площади рабочей арматуры;

- стержни арматуры в местах пересечения сваривают или скрепляют проволокой;

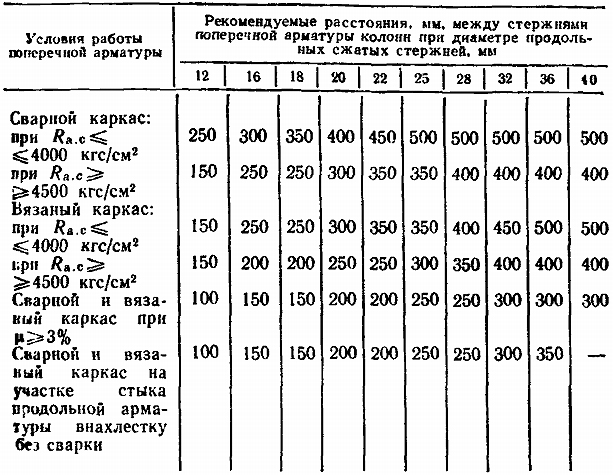

- хомуты каркасов колонн и балок располагают перпендикулярно рабочей арматуре;

- пересечения стержней с углами хомутов сваривают или связывают полностью, пересечения с прямыми участками – полностью или в шахматном порядке;

- крюки угловых стержней при стыковании продольной арматуры колон внахлестку устанавливают под углом 45о к опалубке, крюки промежуточных стержней – под углом 90о;

- концы хомутов каркаса колонн должны быть загнуты внутрь колонн; длина крюков не менее 60 мм для стали диаметром до 8 мм и не менее 80 мм для стали диаметром более 8 мм;

- стыки (замки) хомутов колонн располагают вразбежку;

- расстояния в свету между стержнями рабочей арматуры горизонтальных и наклонных элементов должны быть не меньше диаметра стержней, но больше 25 мм для нижней арматуры и 30 мм – для верхней.

Стыковка арматуры сваркой

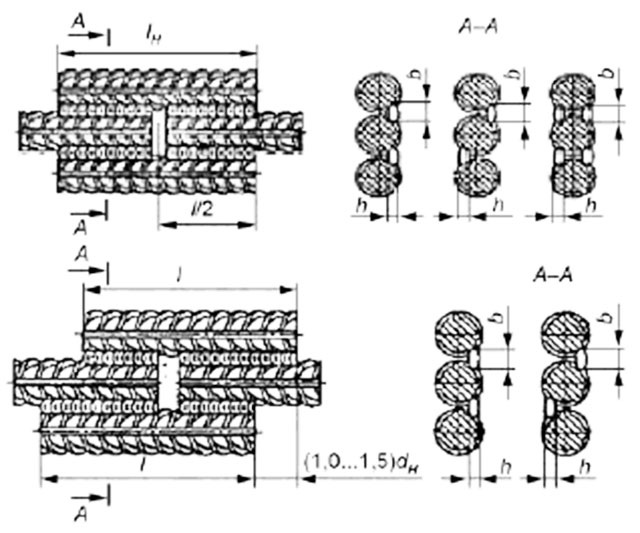

Стыкование сваркой рабочих стержней из горячекатаной стали гладкого и периодического профиля производят встык (реже), внахлестку или с накладками (рис. 1).

Рис. 1. Стыковка арматурных стержней с помощью сварки: а, б, г, д — с накладками; в — внахлестку; 1 — стыкуемые стержни; 2 — на-кладки из арматурных стержней того же диаметра; 3 — накладки из уголка; 4 — сварной шов

На стыковании сварных сеток из гладких стержней на длине стыка должно быть расположено не менее 3-х стержней распределительной арматуры. При стыковании сеток из стержней периодического профиля в рабочем направлении (в растянутой зоне) приварка стержней в пределах стыка не обязательна, но требует увеличения длины нахлестки на 5 диаметров.

Стыки сварных сеток в нерабочем направлении выполняют внахлестку, причем расстояние между осями крайних рабочих стержней должно быть не менее 50 мм, при диаметре распределительной арматуры до 4 мм, и не менее 100 мм – при больших диаметрах.

Сетки, оканчивающиеся на свободном поле, должны иметь хотя бы один поперечный стержень, расположенный за гранью поля.

Примеры стыковки арматурных сеток внахлестку без сварки представлены на рис. 2.

Рис. 2. Стыковка арматурных сеток внахлестку без сварки: а) из сеток гладких стержней; б) сеток из стержней периодического профиля; в в нерабочем направлении перепуском; г) в рабочем направлении с дополнительной сеткой

Вязка стержней арматуры осуществляется внахлестку в 3-х местах отожженной вязальной проволокой диаметром 1,6-1,8 мм или с помощью пластмассовых фиксаторов. Для ручной вязки арматуры применяют различные приспособления: кусачки, специальные крючки и т.п. (рис. 3).

Рис. 3. Приспособления для вязки арматуры: крючок, кусачки и пистолет для вязки

В современном строительстве в дополнение к широко применяемым методам соединений арматуры (электросваркой и/или вязкой проволокой) добавился метод с использованием механических соединений арматурных стержней. Механические соединения арматурных стержней подразделяются на два основных вида:

- Соединения с применением обжимных муфт (рис. 4);

- С применением резьбовых муфт (рис. 5):

- с цилиндрической резьбой;

- с конической резьбой.

Резьбовые муфт для соединения арматуры дают возможность обеспечения дополнительной прочности конструкции, а также экономия материала (до 20%). Технология также повышает сейсмостойкость и долговечность ЖБИ, одновременно уменьшая нагрузку на фундамент. Качественные соединительные муфты для арматуры позволяют сократить время монтажа, заметно снизив общие сроки строительства.

![63. Стыковка арматуры с помощью муфт]()

Рис. 5. Стыковка арматуры с помощью муфт:

а — внешний вид резьбового муфтового соединения; б -муфта соединительная для арматуры с параллельной резьбой; в — муфта для соединения арматуры мс конической резьбой; г — безрезьбовые механические муфтыПри армировании и в процессе бетонирования конструкций необходимо строго соблюдать толщину защитного слоя, которая, прежде всего, зависит от вида конструкции. Для обеспечения защитного слоя между арматурой и опалубкой устанавливают прокладки из бетона, пластмассы и других материалов (рис. 6). Крепление арматуры к опалубке показано на рисунке 7.

Рис. 6. Виды фиксаторов для обеспечения защитного слоя бетона: I — пластмассовые фиксаторы; II — закладные элементы стеклофибробетонные Рис. 7. Схема установки фиксаторов защитного слоя арматуры к опалубке колонн (а): 1 — контур устанавливаемой опалубки; 2 — пластмассовый фиксатор защитного слоя арматуры;3 — арматурный каркас; 4 — арматурный фиксаторограничитель;

к опалубке стен (б): 1 — опалубочный щит, 2— струбцина, 3 — фиксаторы, установленные в шахматном порядке для создания защитного слоя бетона, 4 — струбцина для устранения осевого смещения свариваемых стержнейТолщину защитного слоя бетона для арматуры при отсутствии указаний в проекте следует принимать по данным табл. 1.

![1. Толщина защитного слоя бетона]()

Таблица 1. Толщина защитного слоя бетона

Доставку арматурных элементов и заготовок на строительные объекты осуществляют специализированным автотранспортом с соблюдением мер против деформации и порчи арматуры. Если длина заготовок на 1.5 – 2 м превышают длину кузова автомобиля, то применяют специализированные прицепы.

Хранение арматуры

Арматурную сталь следует хранить в закрытых складах по профилям, классам, диаметрам на стеллажах (рис. 8), кассетах, бункерах, штабелях со свободными проходами Допускается хранение под навесом и не допускается хранение на земляном полу или вблизи агрессивных химических веществ.

![66. Хранение арматуры]()

Рис. 8. Хранение арматуры

Укрупнительную сборку и монтаж арматуры производят специализированные звенья арматурщиков или реже рабочие комплексных бригад, имеющих смежные профессии (например, арматурщик – бетонщик, арматурщик – слесарь строительный).

Целью укрупнительной сборки является уменьшение затрат труда, в том числе и за счет сборки пространственных каркасов из плоских, на нулевой отметке. Работы в этом случае проводятся в зоне действия монтажного крана.Строповку арматурных элементов во избежание деформации производят в строго определенных точках (рис. 9).

![67. Схема строповки арматурных заготовок]()

Рис. 9. Схема строповки арматуры:

а — арматурная сетка стены; б — вертикальный каркас; в сетка в рулонах; г — сетка плиты; д горизонтальные каркасы; е — стержневой арматуры; ж — строповка обвязкой «на удав»; обвязкой стропами СКК;

1 — сетка стены; 2 — двухконцевая траверса; 3 — армокаркас колонны; 4 — двухветвевой строп; 5 — сетка плиты; 6 — четырехконцевая траверса; 7 — горизонтальный армокаркас.Крупноразмерные каркасы столбчатых фундаментов и подколонников монтируют с помощью кранов самобалансирующимися стропами, которые переводят армокаркас из горизонтального положения в вертикальное без деформаций (рис. 10).

![68. Технологическая схема установки тяжелых каркасов фундаментов]()

Рис. 10. Технологическая схема установки тяжелых каркасов фундаментов:

а — схема монтажа, б — схема строповки; 1 — каркас, 2 — блок вспомогательного крюка, 3 — самобалансирующаяся траверса, 4 — монтажный кран, 5 — расчалкиАрмокаркасы колонн (рис. 11) монтируют, как правило, до установки опалубки (возможен монтаж нежестких каркасов в некоторых случаях и после установки опалубки). Нижнюю часть рабочих стержней сваривают или связывают со стержнями, выпущенными над фундаментом или нижестоящей колонной. Вязка арматурного каркаса непосредственно на проектной отметке выполняется также до установки опалубки.

![69. Технологическая схема монтажа арматурных каркасов колонн]()

Рис. 11. Монтаж арматурного каркаса. Технологическая схема для колонн:

а — установка каркаса в проектное положение с выверкой раскосами, б — то же, в опалубку из двух щитов; в — то же, в опалубку из трех щитов, г — при полностью смонтированной опалубке; 1 — арматурный каркас, 2 — раскосы для выверки и временного крепления, 3 — щиты опалубки, 4 — выпуски арматуры, 5 — съемный щит для устройства стыков арматуры, 6 — строповочное устройствоЕсли арматурные сетки для стен жесткие, то их устанавливают до опалубочных работ, если недостаточная жесткость, то сетки можно устанавливать после монтажа опалубки, по крайней мере, с одной стороны стены.

Плиты железобетонных перекрытий армируют, как правило, сварными сетками, которые укладывают по опалубке в направлении, указанном в проекте. На опорах сетку укладывают на верхнюю арматуру балок в пролете на опалубку.

При армировании ребристых перекрытий в первую очередь устанавливают армокаркасы балок и ригелей, а затем сетки плит.

При возведении монолитных многоэтажных зданий сначала армируют стены в пределах этажа, а потом перекрытие. Связь арматуры по этажам осуществляется выпусками вертикальных стержней длиной 20 – 30 см.

При изготовлении предварительно напряженных конструкций производят натяжение арматуры с целью исключения в бетоне растягивающих напряжений.

Механический способ (рис.12, 13) предполагает применение гидравлических домкратов, лебедок и т.п. механизмов. Электротермическое натяжение основано на удлинении арматурных элементов при их нагревании за счет пропуска электрического тока. Электротермомеханический способ – комбинированный, в котором часть натяжения арматуры создается механически, а другая часть – электротермически.

![70. Стандартная система для натяжения арматуры]()

Рис. 12. Стандартная система для натяжения арматуры:

а — последовательность действий б — инструменты: электронасос и домкратНатяжение арматуры осуществляют ступенями по 3– 5 МПа. При достижении в арматуре напряжения на 10 % больше проектного, ее выдерживают в течении 5 мин, а затем напряжение снижают до проектного значения и закрепляют напряженную арматуру.

Для натяжения применяют стержневую арматуру периодического профиля, высокопрочную проволоку в виде прядей, канатов и пучков.

Натяжение арматуры «на бетон» осуществляют, как правило, механическим способом с помощью гидравлических домкратов. Натяжение передается на бетон концевыми групповыми или индивидуальными анкерами. Этот метод используют в основным при изготовлении индивидуальных конструкций большого пролета. При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно. Для создания монолитной конструкции и защиты арматуры от коррозии ее помещают в каналы, устраиваемые при бетонировании конструкций, напрягают и с помощью растворонасоса или пневмонагнетателя нагнетают высокопрочный цементный раствор (инъецируют каналы). Для образования каналов в подготовленную для бетонирования конструкцию устанавливают каналообразователи (стальные трубы, резиновые рукава, стальные тонкостенные гофрированные трубки и т.п.), диаметр которых на 10-15 мм больше диаметра напрягаемой арматуры. Во избежание сцепления с бетоном их проворачивают вокруг оси через каждые 10-15 мин, а через 2-3 часа после окончания бетонирования извлекают из конструкции.

Инъецирование каналов осуществляют высокопрочным раствором не ниже М300 на цементе М400-М500 и чистом песке. Нагнетание ведут непрерывно с начальным давлением около 0,1 МПа и последующим повышением до 0,4 МПа. Прекращают инъецирование, когда раствор начнет вытекать с другой стороны канала.

Натяжение арматуры «на упоры» выполняют до бетонирования конструкции. Упоры располагают вне конструкции. После достижения бетоном необходимой прочности на него передается усилие предварительного напряжения за счет сцепления арматуры с бетоном.

При этом способе возможно использование всех трех вышеназванных способов натяжения, но наиболее предпочтителен электротермический, который заключается в нагревании арматуры электрическим током.

![71. Оборудование для производства напряженного железобетона]()

Рис. 13. Оборудование для производства напряженного железобетона

Контроль качества при производстве арматурных работ

Приемочный контроль арматурных элементов включает проверку их установки, величины защитного слоя и допускаемых отклонений.

Установленные арматурные элементы должны соответствовать нормативным параметрам (табл. 2).![2. Допускаемые отклонения при устройстве арматурных элементов]()

Таблица 2. Допускаемые отклонения при устройстве арматурных элементов

Стыковые соединения стержней, выполненных ванной или ванно – шовной сваркой, а также тавровые соединения закладных деталей частично или полностью проверяют с помощью ультразвуковой дефектоскопии с возможным последующим просвечиванием сомнительных участков рентгеновскими или гамма–лучами.

В сварных швах допускаются следующие дефекты:

- в соединениях, доступных для сварки с двух сторон непровары глубиной до 5% толщины металла, но не более 2 мм;

- в соединениях, доступных для сварки с одной стороны без применения подкладок – непровары глубиной до 16% толщины металла, но не более 3 мм;

- шлаковые включения или одиночные и групповые поры размером не более 10% толщины металла и не более 3 мм;

- цепочка шлаковых включений при суммарной длине не более 200 мм на 1 м шва;

- шлаковые включения или одиночные и групповые поры не более 5 шт. на 1 см2 шва.

Арматурные работы относятся к числу скрытых, поэтому их приемка оформляется актами на скрытые работы.

Техника безопасности при производстве арматурных работ

Заготовка и обработка арматуры должна выполняться в специально оборудованных местах.

При заготовке арматуры необходимо:

- ограждать места, предназначенные для разматывания бухт и выпрямления арматуры;

- складывать заготовленную арматуру в специально отведенных местах;

- закрывать щитами торцевые части арматурных элементов в местах проходов шириной до 1 м;

- при резке арматуры на отрезки длиной до 0,3 м применять приспособления, предупреждающие их разлет;

- ограждать рабочее место при обработке стержней, выступающих за габариты верстака, а если верстак двусторонний, то разделять его посередине продольной металлической сеткой высотой не менее 1 м.

При установке арматуры вертикальных конструкций (колонны, стены и др.) необходимо через каждый 2 м по высоте устраивать подмости с ограждением высотой не менее 0,8 м.

Передвижение по горизонтально уложенным сеткам разрешается только по специальным ходовым доскам, установленным на козелки.

При выполнении работ по натяжению арматуры необходимо:

- устанавливать в местах прохода рабочих защитные ограждения высотой не менее 1,8 м;

- оборудовать устройства для натяжения арматуры сигнализацией;

- не допускать нахождения людей на расстоянии ближе 1 м от арматурных стержней, нагреваемых электрическим током.

При производстве арматурных работ запрещается:

- находиться на незакрепленных окончательно арматурных конструкциях;

- производить какие-либо работы, стоя на арматурных хомутах или стержнях конструкции и перемещаться по ним.

По материалам: Разработка технологической карты на монолитные работы : учеб.-метод. пособие / А. Н. Василенко, Д.А. Казаков, И.Е. Спивак, А.Н. Ткаченко; Воронеж. гос. техн. ун-т. Воронеж, 2017

Оборудование для производства сварной арматурной сетки

В продаже машина контактной точечной сварки МТ-1928 в Чебоксарах Компактная, быстродействующая и простая в эксплуатации машина универсального назначения.

Доставка из г. Новосибирск В наличии Новое

Полуавтоматическая линия сварки заборных секций WLF-SA предназначена для изготовления заборных ограждений 3D, пергонов и габионов. Линия обладает надёжной

Доставка из г. Москва В наличии Новое

Гидравлический станок TJK MB3000/MB6000 предназначен для сгибания арматурной сетки до 6000 мм и диаметрами арматуры от 5 до 12 мм. Расстояние между продольными прутами 50 мм,

Доставка из г. Москва В наличии

Станок в наличии. Допонительно предлагаем к станку правильно-отрезной станок TJK GT 3-7 и Гибочный пресс для формирования ребра жесткасти на сетки. В наличие

Доставка из г. Екатеринбург В наличии Новое

Проектируем и производим многоэлектродные полуавтоматические и автоматические линии для производства сеток из арматуры любого

Комплект кондукторов и программного обеспечения расчитан для сварки одного типоразмера сетки. По желанию Заказчика возможна поставка дополнительных комплектов

Комплектность линии: машина контаткная многоточечная МТМ-1600/16, полуавтоматическая пакетировщик. Можно без него, тогда разгрузка будет

Комплектность линии: машина контаткная многоточечная МТМ-1600/16, автоматическая гильотина бухторазматыватели, 16шт пакетировщик. Можно без него, тогда разгрузка

Доставка из г. Санкт-Петербург В наличии Новое

Машина точечной контактной сварки МТ-2103 предназначена для контактной точечной сварки неответственных соединений из низкоуглеродистых и нержавеющих сталей,

Машина точечной контактной сварки (аппарат контактной сварки) МТ-1928 с вылетом электродов 800мм является одной из самой распростарненной машиной точечной

Машина точечной контактной сварки (аппарат контактной сварки) МТ-1928 с вылетом электродов 500мм является одной из самой распростарненной машиной точечной

Оборудование предназначено для производства кладочной или арматурной сетки с диаметром продольных и поперечных прутков от 4 до 12 мм. - Механизм подачи продольных

Оборудование предназначено для производства кладочной или арматурной сетки с диаметром продольных и поперечных прутков от 4 до 12 мм. Особенности: - Механизм

Регулятор контактной сварки РКC-903М (микропроцессорный) предназначен для управлением циклом сварки, стабилизации сварочного тока машин

Контакторы тиристорные типа КТ-12 (аналог КТ-12-1, КТ-04) предназначены для комплектации точечных, шовных и рельефных контактных сварочных машин и служат для

Компактная AL Optimum предназначена для сварки лёгкой сетки с бухт, диаметром проволоки 2,5-5 мм. Линии обладают высокой скоростью (до 65 свар/мин), стабильностью в

Доставка из г. Москва Под заказ Новое

Серия автоматических сварочных машин STARWELD PO компании PRATTO для производства средних и тяжелых арматурных сеток с подачей проволоки из бухт. Основные

Станки для сварки каркасов

Машина предназначена для автоматического формирования и сварки арматурных каркасов железобетонных дренажных труб, колодезных колец различного диаметра и длины.

Доставка из г. Чебоксары В наличии Новое

Машина сваенавивочная МСН-1 предназначена для автоматической сварки пространственных каркасов забивных железобетонных свай трапецеидального сечения с

Предлагаемая производственная линия предназначена для автоматической сварки треугольных каркасов ( тригон , терива ) из арматурной холоднокатаной и

Машина СМ-400-12-Н -это современный комплекс, состоящий из проверенных и надежных комплектующих российских и зарубежных производителей с применением новых

Машина МСС-02 -это современный комплекс, состоящий из проверенных и надежных комплектующих российских и зарубежных производителей с применением новых разработок,

Комплекс КПК-1500/2 предназначен для сварки тяжелых арматурных

Представляет собой полуавтоматическую линию, для сварки тяжелых плоских арматурных каркасов из арматуры класса А1, А2, А3(А500С, 25Г2С,35ГС), состоящую из: -

более 80% при температуре 35 градусов Цельсия. Окружающий воздух не должен содержать вредных газов, разрушающих металлы, лакокрасочные покрытия и изоляцию. Так

Сваенавивочный станок для изготовления каркасов колонн буронабивных свай с функцией автоматической сварки. Автоматическая линия с ЧПУ для навивки и сварки

Автоматическая, профессиональная линия для сварки арматурного каркаса с ЧПУ и механическим разворотом. Конструкция линии позволяет осуществить с максимальной

Полуавтоматическая, профессиональная линия для сварки арматурного каркаса с ЧПУ и механическим разворотом. Конструкция линии позволяет осуществить с

Высокая производственная эффективность оборудования обусловлена снижением количества отходов и экономией рабочей силы. Станок полностью отвечает требованиям

Скорости движения и выпрямления арматуры контролируются. Диаметр каркаса 1000-2200 мм. Диаметр навивочной арматуры 5-14 мм. Максимальная длина каркаса 12

Эта машина подходит для изготовления треугольных поддерживающих каркасов (тригонов), применяемых в сварных сетках армирования полов, монолитных плит перекрытий,

3.1 Основные рабочие узлы приводятся в движение при помощи сжатого воздуха и сервомоторов; 3.2 Управление линией осуществляется с помощью пульта управления с

Станок SM 1500 M предназначен для производства объемных каркасов буронабивных свай, он позволяет формировать из продольной и навиваемой арматурной стали в

![Установка для сварки арматурных каркасов СМЖ-56, СМЖ-56]()

Доставка из г. Челябинск В наличии Новое

Состоит из нескольких подвесных сварочных машин марки МТП-1110 с помощью клещей которых удается сваривать объемные арматурные каркасы для

![Установка для изготовления буронабивных свай,]()

Доставка из г. Алушта В наличии Новое

Состав оборудования: Двуглавый механичкский разматыватель: Вес катушки до 3.0т. внутренний диаметр:Ф450-Ф500mm Основная формовочная машина Система для

Как правильно сваривать арматуру между собой

При строительстве железобетонных конструкций, для увеличения прочности бетона, всегда требуется сборка армирующего каркаса из арматуры. Для ее соединения может применяться сварка арматуры, при которой получается надёжное и долговечное соединение, не уступающее по характеристикам цельному металлическому прутку аналогичного диаметра, если сварное соединение арматуры выполнено по технологии.

![сварка арматуры]()

Какую арматуру использовать для сварки каркасов?

Для сварки при изготовлении армокаркасов используют горячекатаные прутки марки Ап600С, А800С, Ат1000С, А600С, А500С, А400С и А240, а также холоднодеформированная арматура класса В500С и Вр-1. Сварку проводят электродуговым способом с формированием ванны или внахлест, так как соединения имеют оптимальное соотношение прочности и пластичности, а при нагрузках не деформируются и не лопаются, при условии что сварочные работы выполнены по технологии.

![арматура периодического и гладкого профиля]()

Подходящие по диаметру прутки для дуговой сварки – 10 до 40 мм, подбираются под каждый проект индивидуально в зависимости от требований к прочности конструкции и другим механическим характеристикам. Контактную сварку можно применять для стержней диаметром от 3 до 40 мм, в зависимости от класса используемой арматуры.

При создании арматурных каркасов используют поперечные и продольные элементы. Подбирают их так, чтобы сечение поперечных прутков было меньше, чем у продольных.

Способы соединения арматуры сваркой

Арматура для создания каркасов при бетонировании может быть соединена следующими способами:

- внахлёст;

- встык;

- крестообразным способом.

Внахлёст

![сварка арматуры внахлест]()

Соединение арматуры внахлёст допустимо на тех участках, на которых не предполагаются высокие нагрузки. Способ подходит для соединения прутков одинакового диаметра. Стержни должны быть горизонтально расположенными.

На схеме ниже показано как правильно варить арматуру, также прилагается таблица размеров сварочного шва в зависимости от используемого класса арматуры.

![схема стыковки арматурных стержней сваркой внахлест]()

![tablica-razmerov-stykovki-armaturnyh-sterzhnej-svarkoj-vnahlest]()

Также соединение внахлест методом сварки, может быть выполнено с помощью парных накладок из арматуры диаметр которой равен свариваемой, со смещением и без. Смотрим схему и таблицу размеров нахлеста арматуры ниже.

![схема стыковки арматурных стержней сваркой внахлест со смещением]()

![таблица размеров стыковки арматурных стержней сваркой внахлест со смещением]()

Минимальный диаметр арматуры для сварки дуговым ручным способом нахлесточным соединением, равен 10 мм, а при контактно рельефной 6 мм.

Встык

Арматура соединяется встык в том случае, когда её диаметр составляет от 10 до 40 мм. Перед соединением прутки кладутся так, чтобы между ними был небольшой зазор. В районе стыка устанавливаются накладки или U-образная скоба. Это требуется для того, чтобы формировалась ванна металла с заданными характеристиками и в расплав не попадал из воздуха углерод. После завершения сварочных работ накладки снимают. Такой метод называют ванная сварка арматуры, может выполняться непосредственно на строительном объекте, чаще всего применяется при армировании колонн, для стыковки вертикальных стержней.

Данный способ является одним из самых надёжных и позволяющих работать под любым углом. Недостатком считается повышенный расход электродов. Также данные работы требуют от сварщика определённых знаний и мастерства.

В настоящее время чаще всего используют U – образные ванночки, в которых сваривается арматура, смотрим фото ниже.

![сварка арматуры ванно-шовным способом на стальной скобе-накладке]()

Крестообразная точечная сварка

Для крестообразного метода используют контактно точечный способ сварки и дуговым фланговыми швами (прихватками), реализуют в вертикальной или горизонтальной позиции.

![крестообразная сварка арматуры дуговым ручным способом прихватками]()

Контактный тип сварки преимущественно используется в заводских условиях для создания арматурной сетки. Для его реализации необходимы сварочные автоматы. Точечная сварка относится к высокопроизводительным методам, однако для этого требуется использование габаритного оборудования, а также возникнут значительные затраты на электроэнергию.

![контактная сварка арматуры]()

Для сваривания стальных прутков выполняют зачистку их поверхности, затем зажимают специальными клещами и подают краткий электроимпульс. Точек сварки делают несколько для надёжной фиксации соединяемых деталей.

Как выбрать электроды?

При проведении сварочных работ часто используют следующие типы электродов:

- УОНИ-13/55У. Подходят для сварки с формированием ванны расплавленного металла. Электроды обеспечивают высокое качество сварного шва.

- АНО-21. Используется с инверторами для сварки арматуры прямо по ржавчине без зачистки. Позволяет располагать электрод под любыми углами к свариваемой поверхности.

- ТМУ-21У. Применяют для дуговой сварки ответственных конструкций. Специальная обмазка гарантирует отсутствие разбрызгивания расплавленного металла, а также стабильное горение дуги. Шлак отделяется без проблем.

- УОНИ-13/45. Используются исключительно для арматурных прутков, выполненных из низколегированной или углеродистой стали. Шов обладает оптимальным соотношением прочности и пластичности, поэтому под нагрузкой не лопается и не растрескивается.

- ОЗС-12. Самый лучший выбор, если требуется создать сварочный шов с равномерной структурой без пор, шлаков и окислений.

Опытные сварщики 5 разряда могут самостоятельно выбрать оптимальный электрод для создания шва, который полностью будет соответствовать требованиям по эксплуатации конструкции. Но чаще всего в проекте есть предписания с требованиями к сварному шву и виду используемого электрода.

Диаметр прутков выбирается так:

По маркировке осуществлять подбор можно так:

- «Н» – для наплавки металла;

- «У» – для сплавов с низким содержанием углерода;

- «Т» – для легированных сталей с повышенной термостойкостью;

- «Э» – универсальные электроды, предназначенные для создания пластичных швов.

Технология сварки

Сварка арматуры выполняется в такой последовательности:

- Прутки срезают болгаркой или на гильотине до требуемой длины.

- С поверхности удаляют грязь, концы на расстояние примерно 30-40 мм зачищают наждачной бумагой или специальной насадкой-щёткой по металлу для болгарки.

- Арматуру устанавливают в её основное положение, которое определено по проекту. Максимальное отклонение от расчётов не должно превышать 5%. Зазор между торцами должен быть от 1,5 до 2-х диаметров сечения прутков.

- На прутки в месте стыка надеваются накладки или скобы. Они предназначены для исключения случаев расплёскивания расплавленного металла. Обычно это графитовые или керамические многоразовые накладки. Фиксация выполняется на струбцину или при помощи обвязочной проволоки.

- В случае использования металлических накладок их предварительно прихватывают к арматуре.

- Электродом чиркают по одному из арматурных прутков, немного подплавляя. Затем проводят быстро между двумя соединяемыми стержнями до тех пор, пока не образуется расплавленная ванна. Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток.

- Ожидают, пока шов охладится до температуры окружающей среды.

После завершения сварочных работ в обязательном порядке требуется проверка качества шва. Для этого проводят внешний осмотр и выявляют визуально дефекты: трещины, раковины, сколы, подрезы, непровары и т. д. После этого аккуратным простукиванием молотком по шву проверяют его на прочность. Для ответственных конструкций используется гамма-дефектоскопия – самый эффективный и точный метод обнаружения недостатков сварных соединений.

Какие меры предосторожности предпринять?

При проведении сварочных работ в обязательном порядке требуется использовать средства индивидуальной защиты: краги, маску, специальную одежду. При использовании электросварки нужно оборудование надёжно заземлять, особенно, если сварка проводится при повышенной влажности воздуха.

![сварщик сваривает каркас из арматуры]()

При сваривании арматуры на высоте рекомендуется следовать ряду правил техники безопасности:

- Для удобства доступа к конструкции использовать леса, подмости, люльки, лестницы, ограждённые площадки с настилом из негорючих материалов.

- Если установка перечисленных конструкций невозможна, то в таком случае можно использовать закреплённые элементы в качестве опоры, но со страховкой, если высота более 1,5 от поверхности земли.

- При сваривании ярусных объектов, нужно, чтобы были ограждения: щиты и настилы.

- Оснастка должна защищать от разбрызгивания металла.

- Работы на высоте должны быть прекращены при сильном ветре более 6 баллов и в случае образования наледи, а также, если температура воздуха опустится ниже -30°С.

Кроме того, сварщик должен иметь допуск к высотным работам, подтверждённый соответствующим сертификатом.

Сварка арматуры позволяет создавать надёжные и долговечные каркасы для армирования бетона, которые способны выдерживать необходимые нагрузки. Реализация осуществляется на основе выбора подходящего метода, соответствующего предъявляемым требованиям. По прочности армирующего каркаса сварка превосходит вязку арматуры, однако такая технология требует привлечения сертифицированного специалиста и инструмента.

Арматурные хомуты для армирования каркасов: виды, размеры, как и из чего изготавливают

При возведении фундаменты и другие железобетонные конструкции усиливают арматурными каркасами. Они повышают устойчивость, надежность и прочность всей конструкции. Для сохранения компактности и основных параметров стержневого «скелета» используются хомуты для арматурных каркасов, размещаемые с наружной стороны прутков и препятствующие их выпиранию под воздействием нагрузок. С помощью этих изделий можно создать пространственную конструкцию требуемых размеров и параметров.

Что такое хомуты и зачем они нужны

Хомуты из арматуры представляют собой скобо-гибочное изделие, изготовленное из рифленых либо гладких стальных стержней различного диаметра. Это стягивающие поперечные элементы арматурного каркаса, устанавливаемые в стержневых конструкциях. В плитах в качестве поперечной стяжки используются другие изделия – стальные сетки.

![хомуты для арматурных каркасов]()

Арматурные хомуты одновременно выполняют несколько важных функций:

- предотвращение образования диагональных трещин;

- противодействие кручению и прогибу арматуры;

- недопущение деформирования и смещения стержней при заливке бетона;

- образование опоры при монтаже каркаса для рабочей арматуры.

Цель установки хомутов в металлических конструкциях – достижение оптимального соединения элементов армирующего каркаса, а также равномерное распределение нагрузок, благодаря чему исключается появление слабых зон.

Область применения

Сфера применения арматурных хомутов широка:

- гражданское и промышленное монолитное строительство;

- производство металлоконструкций – ограждений, каркасов, клетей, сеток; ;

- частное строительство – заливка фундаментов, обустройство бетонных и каменных ограждений, возведение стен жилых домов.

![применение хомутов при армировании фундамента]()

Пример арматурного каркаса с хомутами из рифленой арматуры, при армировании ростверка свайного фундамента.

Из какой арматуры изготавливаются

Хомуты изготавливаются из гладких (реже – рифленых) арматурных стержней классов А1 (А240) и арматуры периодического профиля А3 (А400), А500С диаметром 6-40 мм. Используются при продольном и вертикальном армировании бетона, при возведении следующих конструкций и изделий – подколонников, колонн, балок, ленточных и монолитных фундаментов, монолитных поясов.

![арматура для армирования А240 и А500С]()

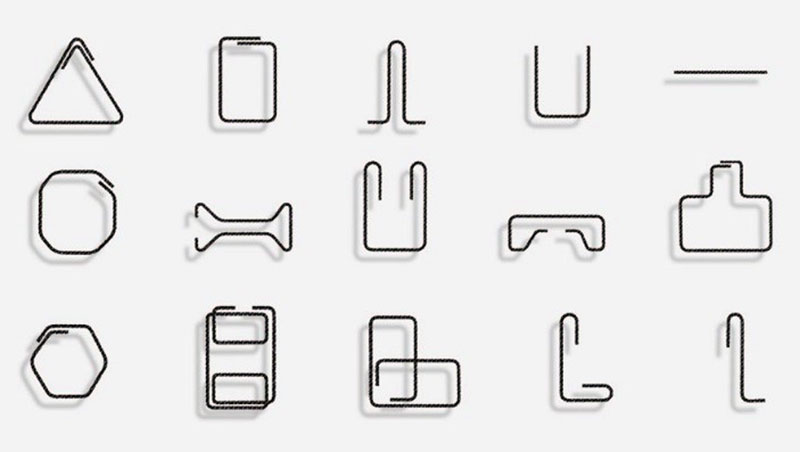

Изделия производятся размерами от 100х100 до 1000х1000 мм, в ассортименте присутствует порядка 50 различных вариантов геометрических форм. При необходимости возможно изготовление изделий любой нестандартной формы как в производственных условиях, так и своими руками.

Какой формы бывают

По форме изделия повторяют контур изготавливаемого железобетонного изделия в поперечном разрезе. Периметр рамки несколько уменьшен для того, чтобы вокруг металла при заливке образовался защитный слой бетона, защищающий арматуру от коррозии.

![форма хомутов для арматуры]()

В зависимости от воспринимаемой нагрузки, хомуты производятся трех типов:

- открытого («П-эшки»);

- закрытого (рамки);

- усиленного (работающие на кручение).

Хомуты открытого типа устанавливаются в срединных балках, в которых преобладающей является нагрузка на изгиб. Изделия также применяются для усиления наиболее нагруженных участков плит, фундаментов, перекрытий, для дополнительного армирования углов, в местах установки окон и дверей.

Рамки – наиболее распространенный тип изделий, выдерживающий приложенные в различных направлениях поперечные нагрузки. Они устанавливаются подколонниках, колоннах, балках.

![армирования колонны хомутами из гладкой арматуры]()

Усиленные хомуты рассчитаны на крутящие нагрузки, появляющиеся в крайних балках, а также фундаментах при опирания двух перекрытий различных типов. Преимущество таких изделий – обеспечение сейсмоустойчивости. Концы их удлинены на 30 диаметров стержня, благодаря чему создается замкнутый контур.

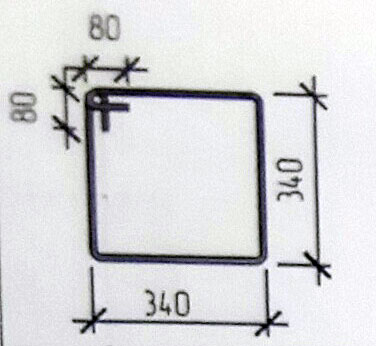

Определение размера и шага установки

Диаметр стержней, используемых для изготовления хомутов всех типов, определяется по специальным формулам, приведенным в пособиях по расчету железобетонных конструкций.

Допустимый размер изделий ограничивается минимальным диаметром арматуры (6 мм), а также длиной стороны 150 мм – с учетом покрытия слоем бетона и минимальным размером изделия 200 мм. В бетонных изделиях размером стороны менее 200 мм рамки не устанавливаются – в них предусматривается плоское переплетение прутков малого диаметра.

![размер хомута для колонны 400 на 400 мм]()

Шаг разбежки назначается в соответствии с нормами в зависимости от мест установки в конкретной конструкции. В общих случаях он должен быть не более 500 мм, при этом необходимо учесть, что их равномерное расположение приветствуется не всегда. К примеру, в расчетах нижней части колонны к весу перекрытия добавляется вес тела самой колонны – здесь поперечное армирование устанавливается чаще.

![Таблица шага поперечных элементов колонны]()

Способы крепления

Крепление хомутов к продольной арматуры производится с помощью отожженной стальной вязальной проволоки сечением 1,2-1,4 мм. Отрезки длиной более 150 мм складываются вдвое и скручиваются крючком для вязки арматуры. Для ускорения вязки арматуры и повышения ее качества также может применяться специальный пистолет.

![узел связки арматуры проволокой]()

Фиксация с помощью сварки не всегда желательна, так как при нагреве металл становится мягче и более подвержен воздействию коррозии. К тому же, сварка допускается только для рифленой арматуры с индексом “С” – свариваемая. Возможность сваривания обычно устанавливается паспортом на производство работ.

Продольные стержни арматуры допускается располагать только внутри хомута, загибающиеся концы изделия прячутся внутри изготавливаемой конструкции. В ней они предназначены для создания дополнительного усиления. Концы должны создавать замок – прочность конструкции зависит от качества сцепления. Потому хомуты плотно огибаются вокруг арматуры либо увязываются проволокой диаметром 1,2-2,0 мм, пластиковыми фиксаторами или стяжками. При вязке замки примыкающих друг к другу хомутов разворачиваются на 90 или 180 градусов, чтобы ослабленные места располагались по длине конструкции в шахматном порядке, как на фото ниже.

![армирование балконной балки хомутами из гладкой арматуры]()

Преимущества

Использование арматурных хомутов дает несколько преимуществ:

- Сокращение сметы строительства. Изготовление не занимает много времени, установка значительно удешевляет конечную стоимость конструкции по сравнению с использованием дополнительной арматуры, увеличивает срок эксплуатации изделия.

- Простота и скорость монтажа. Посредством арматурных хомутов возможно создание любых пространственных каркасов с требуемыми параметрами.

- Возможность применения хомутов любой конфигурации и размеров.

- Отсутствие отходов при монтаже изделий.

Как изготовить и согнуть хомуты

Арматурные хомуты можно приобрести в любом строительном гипермаркете или рынке. Размеры изделий унифицированы, что позволяет без труда подобрать их в соответствии с размерами изготавливаемой конструкции. Для строительных работ на собственном участке эти изделия можно изготовить своими силами.

![изготовление хомутов своими руками, на самодельном арматурогибе]()

- сэкономить средства на приобретение готовых элементов;

- дополнительно изготовить еще одну партию при недостаточном количестве или при конструктивных изменениях бетонной конструкции, вносимых в процессе ее создания;

- точно подогнать размеры и форму, изгибы под нестандартные условия.

К недостаткам «домашнего» изготовления элементов следует отнести дополнительные затраты времени, увеличивающие сроки строительства. Кроме того, полученные изделия, скорее всего, не будут соответствовать принятым нормам и стандартам.

Для изготовления хомутов требуется:

- Пара неподвижных фиксаторов (штырей) фиксируются друг от друга на расстоянии, равном или немного превышающем диаметр сгибаемого стержня. Например, если требуется согнуть арматуру 10 мм, между упорами должно быть 10-12 мм.

- Для работы со стержнями различных диаметров упорам следует обеспечить возможность регулирования.

- Для снижения физических усилий при сгибе рекомендуется использовать рычаг – стальной уголок, закрепляемый как поворотное плечо либо металлическую трубку, надеваемую на стержень.

Для соблюдения радиуса загиба арматуры требуется, чтобы точка давления рычага на арматурный пруток находилась как можно ближе к линии изгиба.

Можно приобрести специальное приспособление для гибки металлических стержней – ручной станок для гибки арматуры. Покупка оправдает себя, если такую работу приходится выполнять регулярно.

Использование хомутов позволяет повысить прочность арматурного каркаса, сократить сроки и ужать смету строительства. Кроме того, при применении в частном строительстве изделия можно изготовить своими руками, используя подручный инструмент и приспособления. Но лучше воспользоваться стандартными хомутами, соответствующими стандартам и нормам.

Читайте также: