Оконцовка оптического кабеля без сварки

Обновлено: 05.05.2024

При всех достоинствах сварочного метода соединения оптоволокна, ему присущи также свои недостатки. В частности, он требует высокого уровня квалификации персонала, наличия специального оборудования и отнимает значительное время. К тому же, малейшая неточность параметров полученного соединения приводит к ломке волокна и необходимости начинать процедуру заново.

Существует 2 метода соединения без сварки:

- клеевый;

- с помощью механических соединителей.

Рассмотрим их подробно.

Механическое соединение оптоволоконных линий

Основными достоинствами метода механического сращивания являются дешевизна и оперативность. Обычно такой метод применяется там, где сложно использовать сварочное оборудование. Например, внутри малого пространства.

Выполняется сращивание при помощи специальных соединителей, оборудованных каналами для световодов и камерой для стабилизирующего геля, обеспечивающего также защиту от пыли и влаги. Чтобы гарантировать потери на стыке, показатель преломления геля должен быть максимально близок к аналогичным показателям сердцевины оптоволокна.

При таком соединении подготовленные волокна с тщательно зашлифованными и обезжиренными торцевыми поверхностями пропускают в соединитель через направляющие отверстия, после чего проводится юстировка. Затем волокна соединяют и надежно фиксируют специальными защелками.

Минусом такого метода сращивания считается высокий показатель затухания сигнала (от 0,1 дБ). И лишь действительно квалифицированные специалисты могут добиться, чтобы этот показатель находился в пределах допустимой нормы – до 0,3 дБ.

Последовательность механического соединения оптоволокон:

- разделка оптического кабеля;

- удаление слоев покрытий;

- скалывание оптоволоконного торца;

- оценка качества сколов;

- введение волокон в направляющие отверстия;

- регулировка соединения сердцевин;

- фиксация волокон;

- тестирование качества соединения.

Клеевое соединение оптоволокна

В случае использования клеевого метода также применяются специальные фиксаторы в виде трубок – капилляры, пластины с V-образной прорезью или направляющие стержни. При таком способе соединения достигается его значительная прочность, точность, отсутствие деформации волокон, высокая защита от негативных факторов среды и от осевых нагрузок. Кроме того, клеевой метод довольно прост, оперативен, легко проводится в труднодоступных местах и не требует значительных затрат на приобретение дорогостоящего оборудования. Для его осуществления понадобится лишь специальный, заранее укомплектованный набор.

Минусами клеевого сращивания считаются чувствительность к температурным колебаниям и влажности.

Порядок клеевого соединения оптических волокон:

- зачистка кабеля;

- подготовка торцов;

- введение волокон в капилляр;

- заливка в капилляр стабилизирующей жидкости или геля;

- регулировка соединения сердцевин;

- заполнение капилляра клеем;

- цементирование клея УФ-облучением;

- восстановление кабельных оболочек, монтаж в сплайс-пластину или кассету.

Следует помнить, что выбор способа соединения оптоволокна сваркой или без сварки следует в любом случае согласовывать со специалистами, так как каждая методика обладает своими ограничениями и спецификой использования в разных внешних средах.

Оптические технологии

В этой статье мы рассмотрим технологию оконцовки оптического кабеля при помощи Fast-коннекторов SC OPTECH-KSC300. Перед тем как начать, я хотел бы остановиться на том, для чего это нужно.

Дело в том что большинство работ с оптическим кабелем требует наличия специального оборудования, которое даже сейчас, когда на рынке присутствует множество видов приборов китайского производства, достаточно дорого. Однако, не стоит расстраиваться. Далеко не во всех случаях нам необходимы дорогостоящие сварочные аппараты для оптоволокна. Например при изготовлении соединительных или переходных оптических шнуров или же просто при оконцовке оптического кабеля, мы можем обойтись и без сварочных аппаратов. Нам потребуется минимальный набор инструментов и специальные коннекторы, которые, благодаря их назначению, называются Fast-коннекторами.

Так все-таки инструменты нам нужны, скажете Вы и будете абсолютно правы. Инструменты нужны. Но стоимость их намного меньше, чем полный набор оптического оборудования. Итак что же нам нужно:

- оптический скалыватель

- стриппер

- изопропиловый спирт

- безворсовые салфетки

Вот и весь список. Самая дорогая составляющая из этого списка - скалыватель. Цены на скалыватели начинаются от 150$ (к примеру Fujikura CT-02, так называемый скалыватель прищепка), для наших целей более дорогой скалыватель не нужен, но если есть желание и финансовая возможность то можно позволить себе более дорогие и удобные модели (например Fujikura CT-30A или Sumitomo FC-6S). Далее идет стриппер - цены начинаются от 1200 рублей за полноценный и качественный стриппер например Clauss CFS-2. Изопропиловый спирт и салфетки - все вместе обойдется в 800 рублей. Итого набор инструментов необходимых для работы с Fast-коннекторами стоит всего - 6500 рублей. Эта сумма сопоставима с одним выездом сварщика к Вам на объект для сварки минимального количества волокон. Купив его 1 раз, Вам больше не понадобится пользоваться услугами сторонних организаций по сварке оптики.

Итак, все что нужно для работы у нас есть - пора приступать непосредственно к технологии работы с Fast-коннекторами. А технология достаточно проста, и после небольшой тренировки и приобретения необходимой сноровки, процесс не занимает больше 1 минуты для одного волокна.

Процесс состоит из нескольких простых действий:

1. Полностью разобрать коннектор:

- снять корпус коннектора (синий) с основной части

- снять винтовой хвостовик

- поднять хвостовой прижим

- отодвинуть фиксатор волокна на основной части коннектора (в сторону хвоста коннектора)

Теперь когда коннектор готов к подключению волокна его необходимо отложить и заняться подготовкой волокна. Структуру коннектора Вы можете увидеть на рисунке ниже.

2. Подготовить волокно:

- снять внешнюю оболочку 2-х или 3-х миллиметрового оптического кабеля

- отрезать упрочняющие арамидные нити

- зачистить волокно на необходимое расстояние

- протереть зачищенное волокно безворсовой салфеткой смоченной в изопропиловом спирте

- сколоть волокно

Схему подготовки оптического кабеля с требуемыми размерами Вы можете увидеть на рисунке ниже.

3. Вставить подготовленное волокно в разъем, зафиксировать и собрать его:

- одеть на волокно винтовой хвостовик

- аккуратно вставить до упора волокно в отверстие внутри коннектора

- защелкнуть фиксатор волокна (подвинуть в сторону ферула коннектора)

- опустить хвостовой прижим и при необходимости придавить его до полного смыкания с нижней частью

- надеть винтовой хвостовик на коннектор и закрутить до конца

- одеть корпус коннектора на основную часть

Вот и все. Процесс завершен, для наглядности мы продемонстрируем этот процесс в небольшом видео ролике.

Отдельно хотелось бы остановиться на отличном качестве Fast-коннекторов OPTECH. Благодаря высокоточной технологии производства и постоянному многоуровневому контролю качества Fast-коннекторы обеспечивают минимальные значения вносимых потерь, которые сопоставимы с заводским производством оптических шнуров. Так средние вносимые потери на Fast-коннекторе OPTECH составляют всего 0.25 дБ. Еще один плюс Fast-коннекторов – все они предназначены для многоразового использования, каждый коннектор при правильной эксплуатации позволяет выполнить до 500 циклов сборки.

Выбираем технологию оконцовки оптического кабеля для сети доступа!

В этой статье мы рассмотрим, какую технологию оконцевания оптических кабелей оптимально использовать, чтобы повысить надежность и удобство обслуживания оптической сети доступа!

Волоконно-оптическая техника массово используется в современных сетях связи самого разнообразного назначения: от трансконтинентальных до локальных. Фактически монопольное положение линий связи этой разновидности определяется тем, что она не имеет конкурентов в тех областях, где необходима высокоскоростная передача на большое расстояние. Иные хотя бы соизмеримые по быстродействию варианты решения этой технической задачи, в основу которых положены

- радиорелейные линии;

- техника WiFi последних поколений;

- линии на кабеле из витых пар внутриобъектовых информационных систем

при всей их значимости представляют собой фактически нишевые решения, применяемые в тех ситуациях, когда обращение к ВОЛС физически невозможно или нецелесообразно. Де-факто их наличие лишь подчеркивает то значение, которая приобрела волоконно-оптическая связь в современном мире.

Сеть доступа как одна из главных составных частей современных телекоммуникаций может быть построена по-разному, причем разновидность используемой структуры определяет объем использования электропроводной техники. Выбранный вариант реализации линии однозначно указывается аббревиатурой FTTx, где символ «x» отмечает степень приближения точки перехода от оптики к витой паре или даже отсутствие таковой (линия со структурой FTTD - волокно до рабочего места). Тем не менее, даже несмотря на заметно большие по сравнению с магистральными линиями, объемы электропроводной техники сеть является преимущественно «волоконной», что отдельно отмечается обязательным символом «F» (fiber).

В процессе создания линейной части физического уровня любого варианта сети FTTx из соображений унификации задействуется преимущественно та технология, которая в своей сегодняшней форме была отработана на магистральных сетях масштаба города и выше. Фактически единственной серьезной особенностью становится необходимость полевой установки большого количества разъемных соединителей.

Такое положение дел объективно и вызвано:

- необходимостью предоставления информационно-коммуникационных услуг многочисленным конечным потребителям, что определяет невозможность применения мультиплексирования для уменьшения физического количестве цепей передачи;

- большими протяженностями трасс, их сложным характером, что исключает сколь-нибудь массовое использование претерминированных сборок заводского изготовления;

- высокой топологической динамичностью сети из-за подключения новых абонентов и отказа от продления договора некоторых старых, что сопровождается постоянным изменением ее конфигурации;

- массовым введением разъемов в промежуточные муфты вместо неразъемных сростков, что позволяет гибко реагировать на запросы службы эксплуатации оператора связи в части изменения конфигурации физического уровня сети.

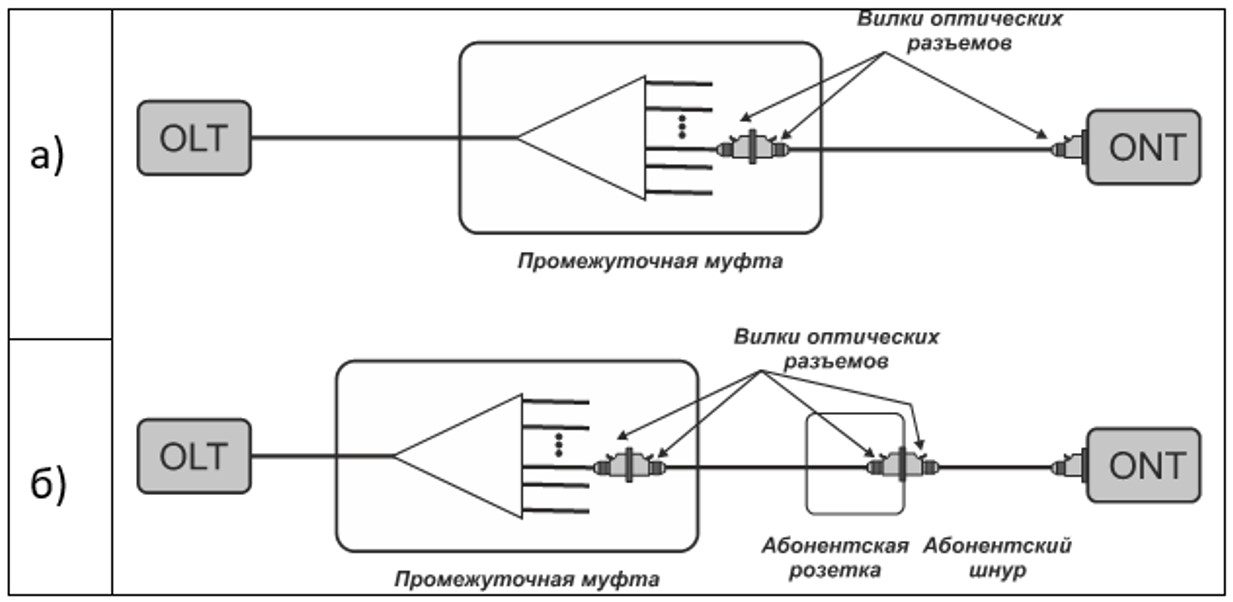

Рис. 1. Точки применения оптических разъемов на нижнем уровне сети доступа (на примере сети PON): а) обычное подключение; б) премиум-подключение

Массовый характер применения разъемных оптических соединителей на концевом участке сети доступа и места их установки на примере популярной технологии PON в схематической форме демонстрирует Рис. 1. Наиболее часто реализуется прямое подключение по схеме Рис. 1а, при котором требуется установка трех вилок. В определенных ситуациях неплохо востребовано также т.н. премиум-подключение с пятью вилками, Рис. 1б, которое предполагает наличие дополнительной розетки, монтируемой максимально близко к входу в помещение. Уже от нее к терминалу ONT прокладывается дополнительный шнур. Премиум-подключение несколько усложняет и удорожает линию, но заметно увеличивает ее эксплуатационную надежность: в наибольшей степени подверженный повреждению концевой участок линии легко меняется при необходимости из-за небольшой длины и наличию разъема на абонентской розетке.

Отдельно укажем на то, что разъемный соединитель в промежуточной муфте может располагаться как внутри корпуса, так и устанавливаться с выводом розетки на внешнюю поверхность ее корпуса. В первом случае используются вилки с обычным дизайном, во втором – когда муфта часто устанавливается на открытом воздухе, например, на столбе, элементы разъема имеют промышленное исполнение с уровнем защиты обычно не ниже IP65.

Требования к разъемам волоконно-оптической сети доступа и пути их

выполнения

Рис. 2. Основные технологии оконцевания оптического кабеля и их главные разновидности

К разъемному соединителю, который эксплуатируется в составе волоконно-оптической части сети доступа, предъявляется следующий комплекс основных требований:

- разъем должен давать минимальные потери и обратные отражения;

- сам соединитель должен быть недорогим и удобным в работе;

- монтаж элементов разъема на волокно должен занимать минимальное время;

- процесс установки соединителя не должен требовать применения уникального технологического оборудования;

- технология оконцовки оптического кабеля должна быть адаптирована к типовым условиям монтажа непосредственно на объекте фокусной области применения.

Основное направление достижения малых потерь и обратных отражений – обеспечение требуемых характеристик качества обработки торца волокна и угла наклона его плоскости. Гарантировано, такой уровень качества достигается исключительно в заводских условиях без применения доводки на месте монтажа.

Стоимостные характеристики улучшаются типовыми для этой области техники приемами. Таковыми являются наращивание объема изготавливаемой партии, минимизация ручного труда, широкое использование пластика, применение соответствующих технологических приспособлений для снижения брака при установке и т.д. Некоторые разновидности техники допускают многократную (до пяти – десяти раз) переустановку вилок, что также способствует снижению затрат.

Минимизация времени установки обеспечивается поставкой полностью готовых для монтажа изделий и применением средств визуального контроля правильности выполнения технологических процессов оконцовки.

Краткая характеристика вариантов оконцевания оптического кабеля

В дальнейшем сосредоточим свое внимание на оконцеванию волокон. За более чем сорок лет активного использования волоконной оптики в широкой инженерной практике построения телекоммуникационных сетей различного масштаба было разработано по крайней мере несколько десятков способов полевой установки оптических разъемов. Их можно разделить на следующие основные группы

- клеевые;

- механические;

- сварные.

Каждая из групп дополнительно делится на довольно многочисленные варианты, основные из которых представлены на Рис. 2.

Способы клеевой группы отличаются друг от друга преимущественно составом используемого клея. Они основаны на нагнетании в центрирующий наконечник (феррулу) коннектора клея и последующим вводом в нее волокна. А после затвердевания клея - скалыванием с завершающей шлифовкой и полировкой. Необходимое качество оптически активной поверхности достигается применением нескольких разновидностей шкурок с разной зернистостью (двух для многомодовых изделий и трех для одномодовых). Одномодовые вилки (коннекторы) часто шлифуют на шкурке с субмикронным зерном с дополнительной заливкой дистиллированной водой.

Эпоксидный клей неудобен в работе из-за быстрого затвердевания, для устранения этого недостатка при приготовлении клея снижают содержание отвердителя, а готовый коннектор помещают в печку. Анаэробные составы выгодно отличаются от эпоксидных тем, что остаются в жидком состоянии до тех пор, пока к клею не добавляется ускоритель-праймер. Одновременно они не нуждаются в нагреве. Hot-Melt-технология оконцовки оптического кабеля основана на заводском заполнении канала наконечника клеем-расплавом, который переходит в жидкое состояние при температуре порядка 50°С.

Клеевая технология оконцевания была достаточно распространена в середине-конце 90-х прошлого – в начале нулевых годов текущего столетия при построении оптической части внутриобъектовых информационных систем. В настоящее время из-за очевидных недостатков, в первую очередь длительности процесса монтажа и высоких требований к квалификации монтажников встречается при монтаже сетей доступа крайне редко. Но тем не менее активно применяется на заводах при изготовлении пигтейлов, патчкордов и Splice-On коннекторов.

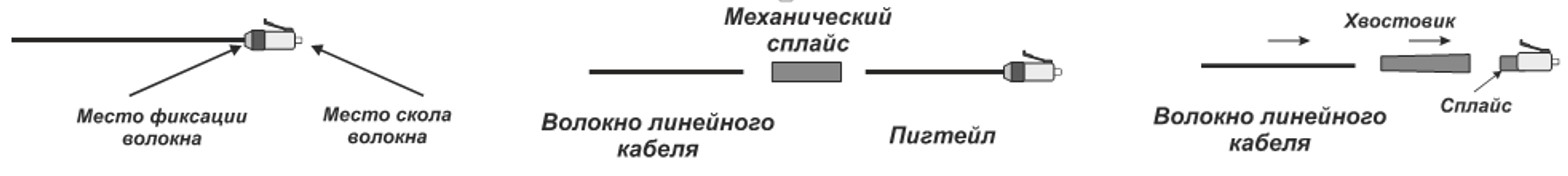

Рис. 3. Варианты реализации способа механического оконцевания

Общая характерная черта механических способов оконцовки – не требуется применение сварочного аппарата для установки. Способы этой группы отличаются друг от друга механизмами фиксации волокна в рабочем положении. В зависимости от варианта:

- волокно может вводиться в направляющий канал ферулы и после фиксации клеем или зажимом в задней части корпуса коннектора скалываться под обрез торцевой поверхности;

- в т.н. механическом сплайсе (например, FibrLock) сращиваются волокна линейного кабеля и монтажного щнура-пигтейла;

- механический коннектор (известен также как fast-коннектор), который де-факто представляет собой комбинацию механического сплайса и пигтейла, содержит установленный в наконечнике в заводских условиях отрезок волокна, монтируется непосредственно на волокно линейного кабеля.

В схематической форме эти варианты показаны на Рис. 3. Первый из этих способов реализует точечную фиксацию. Из-за сложности и длительности процесса монтажа, данный метод практически не применяется на сети доступа. Два других способа основаны на механическим сплайсе, который выполняют в виде самостоятельного компонента или одного из узлов коннектора (т.н. fast-коннекторы). Заданные параметры стыка в части потерь и отражений обеспечиваются иммерсионным гелем. Их общий недостаток – нестабильность оптических параметров соединения во времени. Причина такого положения дел - прямое следствие применения иммерсионного геля, который улучшает параметры стыка изначально, но приводит к повышению затухания и обратных отражений на стыке после высыхания. Недостаточный уровень эксплуатационной надежности fast-коннекторов наглядно продемонстрирован опытом его применения на сетях доступа таких стран как Южная Корея, Таиланд, Китай и Филиппины.

Полностью устранить указанный недостаток не получается даже в наиболее современных конструкциях, в которых волокно удерживается в трех точках: за оболочку, за первичное и вторичное (при наличии) защитное покрытие, а также за кевларовые (твароновые) нити упрочняющей оплетки. Отметим, что относительно невысокая стабильность механических коннекторов не компенсирует возможность их безопасной установки во взрывоопасной среде, которая указывается как один из главных преимуществ этой технологии.

Сварная технология оконцевания оптического кабеля предполагает соединение световодов слиянием после их расплавления в электрической дуге. Дуга формируется специализированным сварочным аппаратом, он же выполняет предварительную юстировку по сердцевине или оболочке, сведение волокон во время сварочного процесса и последующий контроль качества сростка обычным или усиленным тестом на растягивание. В основу технологии оконцовки положен поверхностный эффект, в результате которого вместе со слиянием происходит также принудительное дополнительное выравнивание соединяемых световодов по сердцевине и оболочке.

По комплексу основных потребительских параметров сварная технология оконцовки оказывается заметно в более выигрышном положении по сравнению со своими конкурентами и в настоящее время занимает доминирующее положение. Единственный ее недостаток: необходимость применения специализированного сварочного аппарата, относящегося к механически прецизионным устройствам, - после радикального, исчисляемого разами падения цен на технику этой разновидности, произошедшего в последние десять-пятнадцать лет, уже рассматривается не более как ограничительный.

Для блокировки эффектов так называемой водородной коррозии место стыка дополнительно защищают гильзой КДЗС, которая восстанавливает первичное защитное покрытие, препятствует попаданию на оболочку световода водяного пара из воздуха и воздействию изгибов на область стыка.

Краткая сводка основных характеристик способов оконцевания приведены в таблице 1. Сварная технология представлена в ней в двух вариантах. Второй вариант, предполагающий использование сварных коннекторов, рассматривается далее.

Таблица 1. Основные свойства технологий оконцевания волоконных световодов вилками оптических разъемов

Как соединить оптоволокно без сварочного аппарата

Использование оптического волокна является лучшим методом обеспечения интернет-связи. При прокладке волоконно-оптического кабеля практически всегда возникает необходимость соединения его отдельных сегментов в единую линию.

Сегодня наряду со сварным методом соединения оптоволокна существуют и другие способы. Самыми популярными из них являются механическое соединение и клеевое. Рассмотрим эти способы подробнее.

Механическое соединение оптоволокна: особенности процедуры и порядок действий

Механический метод соединения оптоволоконного кабеля не получил столь большой популярности. Связано это с тем, что гель с течением времени высыхает, из-за чего его свойства ухудшаются. Поэтому механическое соединение используют преимущественно для временного восстановления оптоволоконных линий.

Как соединить оптоволоконные кабели механическим способом

Особенностью данного метода является использование соединителя, внутри которого имеется гель. Последний нужен не только для обеспечения преломления, но и для защиты сердцевины кабеля от пыли и влаги.

Итак, весь процесс соединения выглядит следующим образом:

- Мастер выполняет разделку кабеля — удаление наружного изоляционного слоя.

- Осуществляется очистка концов кабелей от остатков клея.

- Специалист снимает буферные покрытия с кабелей. Тут важно учесть указания от производителя соединителя. Длина зачищенной части должна соответствовать с указанным в инструкции значением.

- Затем мастер проводит скалывание концов кабелей. Этот шаг нужен для того, чтобы торцы стали ровными.

- Специалист вводит подготовленные кабели в отверстия соединителя по специальным направляющим.

- Нужно тщательно позиционировать кабели в соединителе.

- Специалист фиксирует положение кабелей в соединителе с помощью штатных зажимов.

На этом процесс соединения завершается. Остается только провести тестовые замеры — они покажут значение преломления.

Клеевое соединение оптоволокна: особенности процесса и порядок действий

Клеевой метод соединения оптического волокна появился одновременно со сварным. В этом случае также применяются специальные соединители, внутреннее пространство которых заполняется специальным клеящим составом. Внутрь этого соединителя и вставляется волокно.

Раньше (на начальных этапах развития метода) клей наносился на очищенные волокна палочкой, затем кабель вставлялся в коннектор. Затем в продаже появились двухкомпонентные клеи. Их пользователь готовил самостоятельно, смешивая компоненты. Состав затем вводился в коннектор с помощью шприца. Для застывания такого клея применяют специальные температурные печки.

Чуть позже появились так называемые «быстрые» клеи. Они продаются в готовом виде в шприцах, но застывают довольно медленно. Также есть клеящие составы, которые застывают при воздействии ультрафиолетовыми лучами.

Как производится клеевое соединение оптоволокна? Независимо от вида используемого клея сращивание кабеля клеевым методом выполняется так:

- Мастер с помощью специального инструмента производит зачистку волокон. При этом важно не повредить сами волокна.

- С помощью безворсовых салфеток и спирта специалист удаляет остатки клея и загрязнения с поверхности волокон.

- С применением шприца мастер вводит клей в коннектор. Нужно вводить до тех пор, пока на противоположном конце не появится капелька клея. Как только появилась, нужно прекратить выдавливание.

- Внутрь коннектора мастер вставляет зачищенный от буферного слоя конец оптического кабеля. Положение волокон необходимо тщательно зафиксировать.

- В зависимости от типа используемого клея ему нужно дать остыть. Делается это в температурных печах или же при воздействии ультрафиолетовым светом.

- Как только клей полностью застыл, нужно провести скол лишней части и шлифовать торец. Необходимо сначала отрезать выступающую часть.

- Мастер проводит выступающим торцом кабеля по заранее подготовленной абразивной пленке. Это нужно сделать примерно 15 раз круговыми движениями. Это предварительная шлифовка.

- Теперь мастер проводит основную шлифовку. Для этого коннектор с выступающим торцом посещает в специальный диск-плашку. Придерживая за диск и слегка надавливая на него, проводит круговыми движениями по заранее подготовленной шлифовальной поверхности.

На этом процесс сращивания заканчивается. Можно еще провести визуальный контроль качества поверхности. Для этого торец можно рассмотреть в микроскоп с увеличением в 200-400 крат.

На поверхности не должны быть царапины, сколы (даже мелкие), грязь и другие дефекты. В противном случае придется удалять коннектор и начать процедуру сращивания заново.

Если по результатам проверки выяснилось, что качество нормальное, то уже можно вставлять кассету снаружи коннектора. На этом процесс сращивания можно считать завершенным.

Преимущества клеевого метода — оперативность и относительная простота. При этом, с помощью этого способа можно создать надежное соединение, которое будет держаться длительное время.

Практика оконечивания оптического кабеля

Техника и технология монтажа волоконно-оптических линий связи хорошо отработана и изучена. Не смотря на это, специалисты зачастую упускаются некоторые моменты, чрезвычайно важные для обеспечения беспрепятственной передачи сигнала по оптоволокну. В этой статье описываются места на волоконных линиях, в которых наиболее часто возникают неисправности, также способы предотвращения неисправностей, возникающих в процессе оконечивания оптического кабеля.

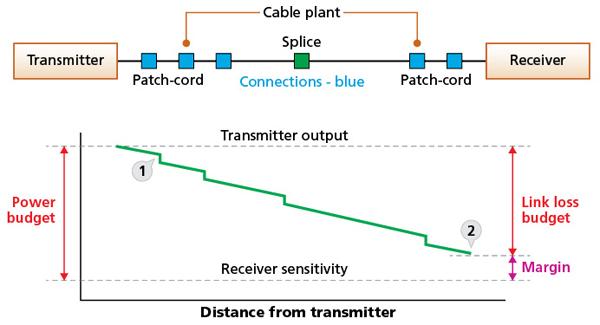

Ограниченный бюджет мощности

По мере развития волоконно-оптических технологий более жестким становится и бюджет (энергетический баланс) линии связи. При передаче данных из точки А в точку В на сигнал отрицательно влияют различные факторы. Некоторые из них можно прогнозировать. Это касается, например, потерь в кабеле или потерь в местах сварки, изгибов, установленных соединителей, а также потерь из-за старения источников излучения в передатчиках. Другие же факторы абсолютно непредсказуемы, например, когда речь идет о неправильном обращении с кабелем. В проведенном компанией Fluke Networks опросе достаточно хорошо отражены некоторые источники возникновения незапланированных отказов. Список составлен в последовательности от наиболее распространенных к наименее распространенным причинам возникновения неисправностей. Список состоит из следующего перечня:

- загрязнение торцевой поверхности волокон,

- плохая полировка,

- сломанные соединители,

- неправильная маркировка,

- трещины и сколы на торцевой поверхности,

- низкое качество сварки,

- чрезмерный изгиб волокна.

Кроме бюджета потерь ужесточаются требования к предельным потерям в линии связи. В новом стандарте 568.3-D для увеличения максимально допустимого расстояния между передатчиком и приемником Ассоциация телекоммуникационной промышленности (TIA) снизила максимально допустимое затухание сигнала в оптоволоконном кабеле с 3,5 дБ/км до 3,0 дБ/км.

На некоторых оптоволоконных системах может присутствовать несколько подобных точек, каждая из которых вносит свои собственные потери.

Эта иллюстрация Ассоциации волоконно-оптической связи (Fiber Optic Association) разъясняет структуру бюджета мощности и потерь в оптической линии связи.

Места подсоединений – синий

Выходная мощность передатчика

Энергетический запас линии связи

Distance from transmitter

Расстояние от передатчика

Чистота оптических коннекторов

Как утверждает Б. Вудворду в своем руководстве по медным и оптоволоконным сетям (Bill Woodward, «Cabling: The Complete Guide to Copper and Fiber-Optic Networking»), до 85 процентов потерь на затухание приходится на грязную торцевую поверхность оптического волокна. Загрязнение происходит в различных формах, включая частицы пыли, притягиваемые к поверхности наконечника оптического коннектора в результате проникновения влаги (например, при использовании насыщенного влагой изопропилового спирта), частицы пыли, притягиваемые к поверхности статическим электричеством, втирание частиц пыли, приводящее к появлению царапин, а также жирные следы от прикосновения пальцев.

Если во время тестирования проводится несколько измерений, зачастую причиной получения противоречивых результатов являются загрязненные торцевые поверхности. Кроме того, к получению ошибочных результатов измерений или необычно высоким потерям могут привести грязные патчкорды. Грязь не только может попасть в разъем, но и существует риск проталкивания загрязнение внутрь розетки ответного разъема (порт). А это уже может привести к появлению на поверхности царапин и сколов, которые часто просто невозможно устранить. Крошечную сердцевину волокна очень легко перекрыть частицами грязи, следами от пальцев и другими загрязнениями, являющимися результатом неправильного обращения. Загрязнения способны заблокировать источник света (или приемник), а также создать зазор между двумя торцевыми поверхностями, что приведет к рассеиванию излучения и, в конечном счете, к прерыванию связи и возникновению неисправности сети. Таким образом, перед тестированием кабеля очень важно очищать оба разъема в каждом соединении, причем, независимо от того, были ли на них надеты пылезащитные колпачки.

Микроскопы и специальные средства для очистки

Чаще всего для визуального контроля торцов соединителей технические специалисты используют микроскопы с увеличением не менее 100x. Такого увеличения хватает для визуального обнаружения частиц пыли. Однако, для проверки торцевой поверхности после полировки или для обнаружения мельчайших царапин, способных ухудшить рабочие характеристики соединения, этого может быть недостаточно. Имеющие диаметр порядка десятков микрон дефекты лучше видны при увеличении до 250х; в частности, это верно для крошечных размеров одномодовых волокон. В приложениях высокой мощности (примером могут быть кабельное телевидение или некоторые телефонные сети) важно использовать микроскоп с фильтром, блокирующим любое лазерное излучение. Не смотря на то, что чаще источником света является светодиод, а не лазер, прямое попадание излучения в глаза приведет к необратимому повреждению сетчатки.

Простые наборы для очистки оптических разъемов обычно включают в себя растворитель для удаления масляных загрязнений и не оставляющую ворса салфетку. Обычно используется изопропиловый спирт и салфетки. Как уже упоминалось выше, одним из моментов, связанных с использованием изопропилового спирта, является то, что со временем спирт начнет накапливать влагу. Поэтому использующий его техник может заметить, что поверхность волокна дольше высыхает, оставаясь восприимчивой к грязи. Поэтому, лучше использовать одноразовые пропитанные спиртом салфетки или расходуемые ленты. Отличные результаты дает применение чистящего карандаша. Подробнее об этих материалах и приспособлениях см. в этом разделе. В частности, палочки с безворсовыми наконечниками и чистящие карандаши позволяют удалять грязь в розетках адаптеров, например, типов SC, LC, MU, MPO.

Jonard FCC-120 - очиститель оптических коннекторов и портов MPO, безворсовая лента, 500+ очисток

Неправильно установленные соединители

Правильная процедура оконечивания оптического кабеля различна для разных материалов, конструкции коннекторов и размеров оптоволоконного кабеля. Существует несколько вариантов установки соединителей. Некоторые предполагают использование эпоксидного клея и полировки, в то время как другие поставляются предварительно отполированными, но требуют точного скалывания. Как правило, основным местом возникновения неисправности в концевой заделке оптического волокна является неправильно отполированный торец волокна. Скорее всего, это связано с тем, что полировка разъема требует определенного умения, и, следовательно, напрямую связана с уровнем подготовки специалиста. Процесс полировки преследует две основные цели: придание наконечнику требуемой формы и получение гладкой поверхности для обеспечения минимального преломления света.

Используется обычное плоское полирование, полировка PC (физический контакт, вариант плоской полировки), UPC (более качественный вариант плоской полировки) и APC (полировка под углом).

1) PC, Обратное отражение Специалист может отполировать соединитель вручную , при этом качество полировки в большой степени зависит от используемых материалов и приспособлений .

Предотвращение неправильной установки оптических коннекторов

Радикальное средство от ошибок при оконечивании - это применение оптических коннекторов не требующих вклейки волокна и полировки разъема. Как правило, разъемы без эпоксидного клея или без полировки (NoEpoxy/NoPolish, NENP) исключают вероятность возникновения неисправности из-за плохой полировки и обеспечивают очень быструю концевую заделку. Для монтажа таких соединителей необходим специфический набор инструментов, отличающийся особым скалывателем волокна. Например, скалыватель Jonard FC-220 позволяет не только обеспечить ровный и строго перпендикулярный скол, но и задать с большой точностью расстояние скола от среза буферного слоя. Из всех операций установки подобных коннекторов наиболее сложной задачей является чистое скалывание волокна. Для остальных манипуляций достаточно небольшого специализированного набора инструментов, например, Jonard TK-350.

Набор инструмента Jonard TK-350 для снятия внешней оболочки кабеля, обрезки кевларовых армирующих нитей и удаления буферного слоя.

Опытному специалисту, скорее всего, потребуется практически одинаковое время для установки нескольких соединителей EP (с вклейкой волокна и полировкой) и нескольких соединителей NENP. Кроме того, соединитель NENP, как правило, значительно дороже соединителя EP. Те мне менее, этот тип разъемов гораздо менее подвержен ошибкам монтажа и не требует никаких расходных материалов, чего нельзя сказать о расходниках для разъемов EP (клей, салфетки, тех. жидкости, полировочные пленки и пр.), запас которых требует постоянного пополнения.

Проверка и осмотр оптического волокна

После оконечивания оптоволоконного кабеля оценить качество соединения можно двумя способами: визуальный осмотр и измерение отражательной способности. При измерении отражательной способности (или обратного отражения) соединителя определяется количество света, отраженного обратно к источнику из-за недостаточно качественной полировки поверхности. При плохой полировке большая часть сигнала будет отражаться назад, что приведет к повышению потерь в соединителе и, в конечном итоге, во всей системе. Тщательный визуальный осмотр разъема, вероятно, позволит установить причину низкого качества монтажа. Однако специалисты с недостаточным опытом скорее всего будут не в состоянии на глаз определить качество оптического соединения. Поэтому дополнительная проверка не будет лишней. Таким образом, для снижения уровня брака при обучении новых монтажников измерители мощности, визуальные дефектоскопы и тестеры целостности полезно использовать не только в больших установках, но и при проведении любых монтажных работ.

Ниже в табл. 1 приведены приборы, инструменты и материалы, используемые для определения состояния оптических разъемов и их чистки.

Таблица 1. Микроскопы для определения состояния оптических разъемов и средства для чистки коннекторов

Инструменты для очистки торцевой поверхности

Увеличение не ниже 100х

Иногда такой уровень увеличения не позволяет обнаружить царапины.

Встроенный инфракрасный фильтр защищает глаза от любых сигналов, передаваемых по активному волокну.

99-процентный изопропиловый спирт (IPA)

Бутылки с изопропиловым спиртом будут со временем поглощать влагу, которая способна оставлять потеки на торцевой поверхности волокна, собирающие на себя грязь.

Некоторые растворители отрицательно воздействуют на эпоксидный клей.

Другие растворители могут оставлять следы, собирающие грязь.

Салфетки, не оставляющие ворса

Нетканые салфетки, не оставляющие ворса, снижают вероятность появления царапин на поверхности соединителя от удаляемой грязи.

Баллончик со сжатым воздухом

Может оставлять следы, если не удерживается ровно и не распыляется в течение трех и более секунд, что позволяет удалить попавшую на поверхность влагу.

Только они реально защищают поверхность соединителя, но обычно сами загрязнены пылью.

Важно! Безопасность при оконечивании оптических кабелей

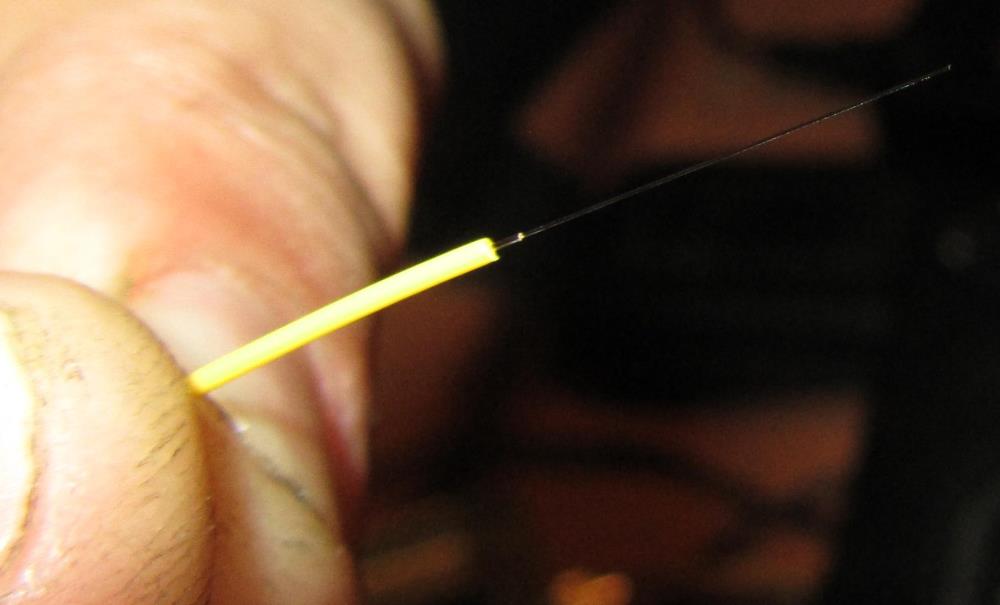

При работе с волоконно-оптическими кабелями необходимо соблюдать меры предосторожности. В процессе монтажа соединителей при скалывании или случайном разломе волокна образуются мелкие и мельчайшие осколки. Эти осколки опасны и неправильное обращение с ними чревато серьезными последствиями. Такие осколки зачастую очень трудно увидеть. Попадание осколков на поверхность кожи или внутрь организма человека способно вызвать серьезные раздражения и даже внутренние кровотечения.

При выполнении концевой заделки кабеля установщику необходимо надевать защитные очки и защитную одежду, например, фартук. Кроме того, после или в процессе работы, прежде чем прикасаться к лицу (протереть глаза или почесать за ухом) или пище, обязательно нужно вымыть руки. Обнаружить осколки волокна помогут черные рулонные маты, которые удерживают на месте полирующие пластины. Осколки нужно с помощью пинцета собрать и сложить в специальный контейнер и утилизировать. Поскольку осколки трудно обнаружить, лучше сразу предполагать, что они неизбежно появятся в процессе работы и заранее предпринять необходимые меры!

Подготовлено по материалам Cabling Installation & Maintenance

Paul Hospodar, L-Com Global Connectivity.

Читайте также: