Установка микроплазменной сварки мпу 4

Обновлено: 20.09.2024

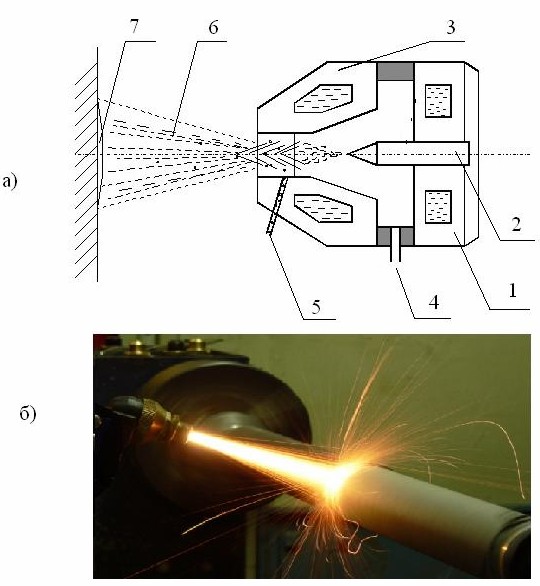

Наиболее перспективным методом нанесения защитных покрытий является плазменное напыление, при котором нагрев, плавление, диспергирование и перенос напыляемого материала осуществляются плазменной струей, полученной нагревом потока газа в электрическом дуговом разряде. Сжатие дуги в плазмотроне обеспечивает повышение температуры плазменной струи до 10000…15000 К. Нагрев и расширение газа позволяют получить скорость плазменной струи, приближающуюся к скорости звука, а в некоторых случаях превышающую ее. Высокие температура и скорость струи позволяют напылять покрытия из любых материалов: металлов и сплавов, керамических материалов, таких как оксиды, карбиды, бориды, нитриды, и композиционных материалов. В качестве плазмообразующих газов используют аргон, азот и их смеси с водородом и гелием. Энергетические параметры плазменной струи можно регулировать в широких пределах подбором газов, параметров дугового разряда, расходом газов, геометрией сопел и катодов (рис. 1).

Рис. 1. Схема (а) и реальный процесс (б) плазменно-порошкового напыления поверхностей деталей: 1 – корпус плазмотрона; 2 – вольфрамовый электрод; 3 – охлаждаемый анод; 4 – канал подачи газа; 5 – канал подачи порошка; 6 – плазменная струя; 7 – напыляемая поверхность

Физическое взаимодействие напыляемой частицы с основой происходит на атомарном, ионном и молекулярном уровнях. При сближении атомов напыляемого материала и основы на расстояние примерно до 10–9 м возникают силы молекулярного взаимодействия Ван дер Ваальса. Если сблизить атомы на расстояние 10–10 м, то образуется химическая связь. В условиях плазменного напыления, когда скорость частицы в полете составляет 100…150 м/с, при соударении в течение 10–8…10–9 секунды возникает импульсное давление до 1500 Па, в результате чего происходит растекание жидкой компоненты частицы и активизация процесса взаимодействия ее с основой. Вследствие этого метод плазменного напыления обеспечивает высокую адгезионную прочность покрытий из тугоплавких керамических материалов.

Высокая температура плазменной струи и возможность менять ее в широком диапазоне подбором диаметра сопла и режимов работы позволяют производить напыление самых различных материалов: от легкоплавких металлов до тугоплавких керамических материалов. При этом поверхность изделия нагревается не выше 100…200 °С, что исключает ее деформацию. Покрытия, полученные плазменным напылением, имеют высокую плотность и хорошее сцепление с поверхностью детали.

По сравнению с аналогами – газопламенным, электродуговым и детонационным напылением, процессами наплавки и осаждения

- процесс плазменного напыления имеет следующие преимущества:

- эффективное управление энергетическими характеристиками напыляемых частиц и условиями формирования покрытия за счет гибкости регулирования параметров и режимов работы плазмотрона;

- высокие коэффициент использования порошка (до 85 %), прочность сцепления покрытия с основой (до 60 МПа), низкая пористость;

- высокая производительность процесса;

- универсальность за счет получения покрытий из большинства материалов без ограничения их температур плавления;

- нанесение покрытия на изделия, изготовленные практически из любого материала;

- отсутствие ограничений по размерам напыляемых изделий;

- низкое термическое воздействие на напыляемую основу, что позволяет избежать деформаций, изменений размеров изделий, а также исключить нежелательные структурные превращения основного металла;

- нанесение покрытия на локальные поверхности;

- получение регламентированной однородной пористости покрытия для использования в условиях работы со смазкой поверхностей скольжения;

- нанесение покрытия с минимальными припусками для последующей механической обработки;

- возможность использования для формообразования деталей (плазменное напыление производят на поверхность формы-оправки, которая после окончания процесса удаляется, остается оболочка из напыленного материала);

- надежность и стабильность оборудования, высокий ресурс элементов плазмотрона за счет оптимизации условий охлаждения и обеспечения плавного нарастания и спада тока;

- низкий расход аргона;

- маневренность и возможность автоматизации процесса.

Плазменное напыление достаточно широко применяется для восстановления и упрочнения поверхностей деталей во многих отраслях промышленности. В автомобилестроении с помощью плазменного напыления обрабатывают коленчатые валы, поворотные цапфы, втулки-шестерни коробки передач, оси коромысел, посадочные отверстия картера КПП, кулачки распределительных валов, ступицы маховиков двигателя, валы водяных насосов и вентиляторов, головки цилиндров, поршневые кольца, диски сцепления, выхлопные клапаны, рычаги управления, вилки переключения коробки передач, тормозные барабаны, шаровые пальцы рулевого управления, глушители, крылья и т. п.

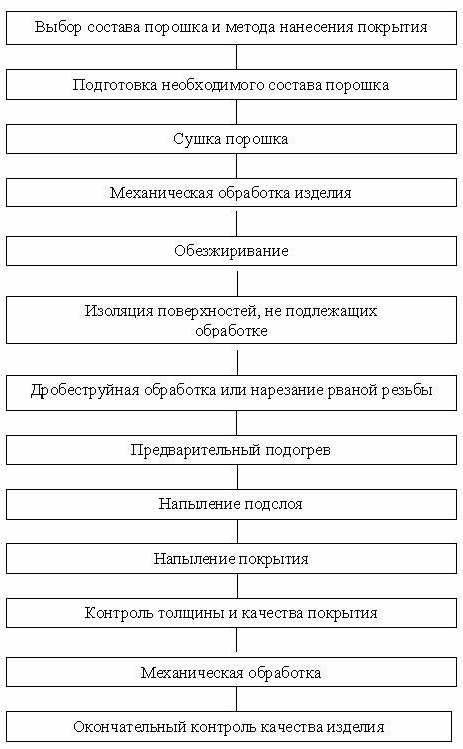

Технологический процесс плазменного напыления (рис. 2) представляет собой последовательность операций, начиная от подготовки напыляемого материала и заканчивая контролем качества напыленного покрытия по толщине слоя, степени адгезии с основой и плотности покрытия.

В качестве плазмообразующих газов при напылении материалов используют аргон, гелий, азот, водород и их смеси. Плазмообразующие газы не содержат кислорода, поэтому не окисляют материал и напыляемую поверхность. Водород в чистом виде практически не применяется по экономическим соображениям, а также вследствие разрушающего действия на электрод.

Азот и аргон используются чаще, однако наилучшими показателями обладают газовые смеси, например Ar + N и Аr + Н2. Вид плазмообразующего газа выбирают исходя из требуемой температуры,

теплосодержания и скорости потока, его степени инертности к распыляемому материалу и восстанавливаемой поверхности. Следует учитывать, что плазма двухи многоатомарных газов по сравнению с одноатомарными содержит больше тепла при одинаковой температуре, потому что ее энтальпия определяется тепловым движением атомов, ионизацией и энергией диссоциации.

Рис. 2. Технологическая схема нанесения покрытия

При напылении порошковых или шнуровых материалов электрическое напряжение прилагают к электродам плазменной горелки. При напылении проволочных материалов напряжение подводят к электродам горелки, дополнительно оно может быть приложено к напыляемому материалу, т. е. проволока может быть токоведущей или нет. Напыляемую деталь в цепь нагрузки не включают.

Оборудование для плазменного напыления состоит обычно из одного или двух серийных сварочных источников питания, плазмотрона и порошкового дозатора. В качестве источника питания используются установки плазменной сварки и наплавки типа УПНС-304, плазменной обработки УПУ-3Д, УПО-302, УПВ-301 и сварочные выпрямители ВД-201, ВД-306, ВДУ-506 и др. Плазмотрон (мощностью до 25 кВт) и порошковый дозатор обычно изготавливаются по оригинальным конструкторским разработкам.

Комплекс плазменного напыления УПУ-3Д

Комплекс предназначен для нанесения износостойких, фрикционных, изоляционных и других специальных покрытий на поверхности деталей методом плазменного напыления порошковых материалов. В качестве плазмообразующих газов используются аргон и смесь аргона с водородом.

В комплекс для напыления входят следующие агрегаты:

- установка плазменного напыления УПУ-3Д, включающая шкаф управления и источник питания ИПН 160/600 (рис. 3);

Рис. 3. Установка для плазменного напыления УПУ-3Д

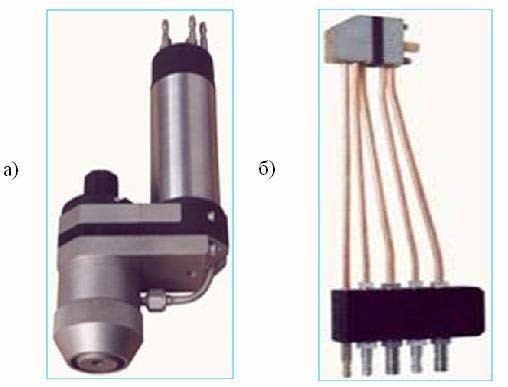

— плазмотрон ПП-25 (ПП-6-01; ПП-21) (рис. 4);

- дозатор порошковых материалов;

- баллоны с газом «Аргон» и «Водород»;

- автономная система охлаждения плазмотрона и источника питания;

- прибор для измерения температуры охлаждающей жидкости;

- стойка для баллонов;

- редукторы, шланги соединительные;

- платформа для размещения и транспортировки агрегатов комплекса.

Рис. 4. Плазмотроны для плазменно-порошкового напыления: а – высокопроизводительный плазмотрон ПП-6-01; б – для напыления в труднодоступных местах ПП-21

Установки и аппараты для микроплазменной сварки

Основное оборудование для данного вида сварки - аппараты и установки микроплазменной сварки с источниками питания и плазмотронами. В зависимости от степени механизации и условий эксплуатации в комплект оборудования могут входить: механизм подачи присадочной проволоки, вращатель, механизм продольного перемещения плазмотрона либо изделия, технологическая оснастка для сварки различных типов соединений, автономная система охлаждения и др.

Все источники питания для микроплазменной сварки состоят из следующих основных узлов: силовой блок постоянного или переменного тока, блок дежурной дуги и устройство ее поджига. В источнике размещены элементы коммуникаций по воде и газам, элементы автоматики: гидравлические реле, электрогазоклапаны, ротаметры, контакторы и др.

Таблица 1 Технические характеристики аппаратов и установок для микроплазменной сварки.

(* Взаимозаменяемость плазмотронов к различным типам аппаратов и установок ограничена только несоответствием предельных сил тока сварки).

Установка МПУ-4 предназначена для сварки черных, цветных, легких и тугоплавких металлов и сплавов малых толщин (0,15. 1,5 мм) в зависимости от физико-химических свойств свариваемых металлов и типа шва на постоянном и импульсном токах прямой и обратной полярности. Ступенчатая регулировка силы сварочного тока осуществляется переключением катушек трехфазного сварочного трансформатора, плавная — их перемещением.

Рисунок 1. Плазмотрон установки (аппарата) микроплазменной сварки

Аппарат Н-146 предназначен для сварки черных и цветных металлов, в том числе алюминия и его сплавов, толщиной менее 2,5 мм на постоянном и переменном токе. Аппарат снабжен встроенной системой охлаждения и может быть использован как в стационарных, так и в полевых условиях. Регулировка сварочного тока осуществляется перемещением подвижных катушек однофазного сварочного трансформатора.

Аппарат Н-155 предназначен для сварки переменным асимметричным током алюминия, магния и их сплавов при толщине 0,4. .2,5 мм. Безынерционное регулирование сварочного тока производится путем изменения угла открытия силовых тиристоров, раздельно включенных в цепи электрода и плазмообразующего сопла. Аппарат обеспечивает плавное нарастание и снижение силы сварочного тока, высокую устойчивость сварочной дуги вследствие ускоренного перехода сварочного тока через нулевое значение и инжектирования при этом в дуговой промежуток стабилизирующих импульсов напряжения.

Аппарат И-167 предназначен для сварки черных и цветных металлов (кроме алюминия, магния и их сплавов) толщиной 0,5. 3 мм в непрерывном и импульсном режимах тока прямой полярности. Принцип работы аппарата основан на формировании крутопадающей (близкой к "штыковой") внешней вольт-амперной характеристики сварочного трансформатора в результате подмагничивания постоянным током магнитного шунта, расположенного между первичными и вторичными обмотками трехфазного сварочного трансформатора. Аппарат характеризуется пониженными пульсациями сварочного тока и высокими нагрузочными параметрами (ПН-100%), что позволяет его применять в составе автоматических линий и механизированных участков при высоких скоростях сварки. В аппарате обеспечивается снятие напряжения с плазмотрона при преднамеренном или случайном обрыве дежурной дуги, а также плавное гашение дуги (заварка "кратера") в конце процесса сварки.

Установка УМПС-0301 предназначена для сварки черных и цветных металлов (кроме алюминия, магния и их сплавов) толщиной 0,1. 1,5 мм в непрерывном и импульсном режимах горения дуги. Принцип безынерционного плавного регулирования сварочного тока в установке основан на изменении индуктивного сопротивления одного из двух трехфазных дросселей переменного тока, включенных последовательно со вторичными обмотками трехфазного сварочного трансформатора, имеющего жесткую вольт-амперную характеристику. В установке предусмотрено обеспечение плавного гашения сварочной дуги (заварка "кратера") в конце процесса сварки, а также снятие напряжения с плазмотрона при преднамеренном или случайном обрыве дежурной дуги. Установка снабжена выносным пультом дистанционного управления.

Требования, предъявляемые к конструкции плазмотрона, достаточно высоки. Он должен обеспечивать: стабильное горение дежурной и основной дуги в рабочем диапазоне токов; диэлектрическую прочность при высокочастотном поджиге дежурной дуги; надежную защиту металла сварочной ванны от воздействия атмосферы; безотказную работу наиболее теплонагруженных элементов — электрода и плазмообразующего сопла, а в случае необходимости простоту их замены; возможность точной центровки электрода относительно канала плазмообразующего сопла и регулировки его продольного перемещения; удобство и маневренность при сварке.

Типовая схема плазмотрона представлена на рис.1. Основой конструкции являются катодный К и анодный А узлы, разделенные между собой изолирующей шайбой Ш. В катодный узел входят: электрод 2, цанга б, вкладыш 3 регулировки вылета электрода, верхний корпус 4 с коммуникациями подвода тока и плазмообразующего газа—аргона. Анодный узел включает: плазмообразующее 9 и защитное 8 сопла; нижний корпус 7 с камерой охлаждения и коммуникациями подвода тока, защитного газа и охлаждающей воды. Для изоляции цанги 6 крепления электрода и нижнего корпуса 7, находящихся под разными потенциалами, между ними установлена изолирующая втулка 5. Сверху катодный узел закрыт крышкой 1.

Таблица 2.Технические характеристики серийно выпускаемых плазмотронов для микроплазменной сварки.

Установки для плазменной сварки

Рассмотрим две распространенные установки для плазменных процессов.

Установки для плазменной сварки выпускают двух типов :

- для ручной сварки УПС-301;

- для механизированной сварки УПС-503.

Техническая характеристика установок представлена в таблице ниже:

| Параметры | УПС-301 | УПС-503 |

| Номинальная сила рабочего тока, А | 315 при ПВ-60% | 500 при ПВ-100% |

| Сила тока, А | 50. 315 | 100. 500 |

| Напряжение, В: | ||

| холостого хода | 80 | 80 |

| рабочее | 20. 40 | 20. 40 |

| Потребляемая мощность, кВ А | 25 | 50 |

| Расход газа (аргона), л/ч: | ||

| плазмообразующего | 70. 120 | 100. 250 |

| защитного | 500. 1000 | 600. 1500 |

| Расход охлаждающей воды при давлении на входе | ||

| 0,25 МПа, л/ч | 75 | 240 |

| Скорость движения самоходной головки, м/ч | — | 5. 100 |

| Диаметр присадочной проволоки, мм: | ||

| стальной | — | 1. 3 |

| алюминиевой, медной | — | 2. 3 |

| Габаритные размеры, мм: | ||

| источника питания | 870x680x1050 | (700х670х880)х2 |

| колонный с направляющей | — | 3450x2000x2800 |

| пульта управления | 340x380x520 | — |

| шкафа управления | — | 460x630x2600 |

| Масса, кг, не более | 325 | 2900 |

Рис.1. Установка для плазменной сварки УПС-301

УПС-301 - установка для плазменной сварки на постоянном токе прямой полярности меди и ее сплавов толщиной 0,5-3мм; коррозионно-стойкой стали толщиной 0,5-5 мм и на постоянном токе обратной полярности алюминия и его сплавов толщиной 1-8мм; может быть использована для ручной аргоно-дуговой сварки.

Наличие переносного пульта позволяет приблизить его к сварщику, облегчает зажигание дуги, настройку расхода газа и силы сварочного тока. Установка обеспечивает работу в трех режимах: непрерывном, импульсном, точечном. Длительность импульса и паузы регулируется в пределах 0,1-1с.

УПС-503 - установка для плазменной сварки в среде инертных газов на постоянном токе прямой полярности меди и ее сплавов, коррозионно-стойкой стали толщиной 3-6 мм и на постоянном токе обратной полярности алюминия и его сплавов толщиной 5-16 мм.

В качестве примера специализированной установки для плазменной сварки можно привести трубосварочный стан ЛДГ-43, созданный для производства сварных прямошовных особо тонкостенных труб из коррозионностойкой стали. Техническая характеристика стана приведена ниже.

Свариваемые толщины, мм: 0,17-0,25

Диаметр свариваемых труб, мм: 4-10

Скорость сварки, м/ч: 420-720

Сила сварочного тока, А: 20-100

Расход плазмообразующего газа (аргона), л/мин: 4-7

Расход защитного газа (аргона), л/мин: 2-4

Потребляемая мощность, кВт: 8

Габаритные размеры, мм: 5240 х 2630 х 1630

Масса, кг.: 2500

Основа стана — трубосварочный автомат, состоящий из формирующего устройства, сварочной камеры с размещенной в ней плазменной горелкой и тянущего устройства. В состав стана также входят бухторазматыватель ленты и бухтонаматыватель сваренной трубы.

Установка плазменного напыления

Установка плазменного напыления - комплект, в который входят пульт управления, плазмотрон, порошковый дозатор, источник тока, система газоснабжения с баллонами газа или сетевого снабжения, система водоохлаждения замкнутого цикла с резервуаром для воды, водяным насосом и другими сопутствующими устройствами.

Большинство промышленных отечественных плазменных установок предназначено для ведения процесса напыления в атмосфере воздуха. Процесс напыления производят в специальных камерах, имеющих локальную автономную вытяжную вентиляцию.

В табл. 1 приведены технические характеристики отечественных плазменных установок.

Пульт управления является оперативным блоком плазменной установки и предназначен для ее включения/отключения в режимах "настройка" и "работа", а также управления рабочими параметрами процесса напыления покрытия, в том числе регулирования тока, напряжения, расходов газа. Он содержит блокировочные схемы, отключающие работу плазменной установки при аварийных режимах (снижение давлений воды, газа и др.).

Широко применяют в технологии плазменного напыления покрытий на детали универсальную плазменную установку УПУ, что обусловлено высокой надежностью и простотой конструкции ее пульта управления. УПУ выпускаются с 1963 г.

Плазмотрон является рабочим инструментом любой плазменной установки. Для напыления покрытий при упрочнении и восстановлении рабочей поверхности деталей применяют электродуговые плазмотроны (рис. 1).

Конструкция электродугового плазмотрона содержит следующие основные элементы:

- анодный блок (сопло-анод), изготовленный из бескислородной меди;

- катодный блок (катод изготовлен из термостойкого материала, например лантанированного вольфрама);

- электрический изолятор между анодным и катодным блоками.

Через изолятор в рабочую разрядную камеру подается рабочий плазмообразующий газ (аргон, азот, их смесь или др.).

Анодный и катодный блоки интенсивно охлаждаются проточной водой.

Конструкция сопла-анода плазмотрона определяет длину электрической дуги, ее стабильность горения и скорость истечения плазменной струи и в значительной мере тепловой кпд и эффективный кпд процессa нагрева распыляемого порошкового материала.

В табл. 2 приведены характеристики плазмотронов к отечественным плазменным установкам.

В электродуговых плазмотронах с самоустанавливающейся длиной электрической дуги канал сопла гладкий и имеет длину в диапазоне 10—30 мм. Для некоторой фиксации длины электрической дуги разрядный канал сопла выполняют с уступом. Для жесткой фиксации положения электрической дуги в специальных плазмотронах применяют секционные сопла с межэлектродными вставками (МЭВ). Наличие секций (5—10 шт.) позволяет сначала растянуть дугу, а затем фиксировать ее активное пятно на выходе из канала — это увеличивает эффективность работы электродугового плазмотрона.

Подача распыляемого порошкового материала осуществляется либо на срез сопла, либо в различные участки плазменной струи. Эффективность нагрева порошкового материала в плазмотроне и равномерность его распределения по пятну напыления зависят от схемы ввода порошка в плазменную струю (рис. 3, 4). К узкоспециализированным плазмотронам относят конструкции, позволяющие применять в качестве рабочих газов воздух, углеводороды, их смеси и другие среды.

К основным параметрам электродуговых плазмотронов относятся его конструктивные параметры:

- диаметр сопла dc = 3÷8 мм;

- длина канала сопла lс = (2÷3)dc — для плазмотронов с самоустанавливающейся длиной дуги;

- длина канала сопла lс = (5÷10)dc — для плазмотронов с фиксированной растянутой длиной дуги;

- заглубление электрода (катода) в сопло lз;

- профилирование канала сопла для получения ламинарных и сверхзвуковых плазменных струй (см. рис. 2, 3);

- диаметр катода dк;

- угол заточки катода αк;

- диаметр притупления катода dпр.

Соотношения указанных размерных параметров плазмотрона определяются опытным путeм.

Таблица 1. Технические характеристики отечественных плазменных установок .

| Характеристика | Установка плазменного напыления | |||

| УПУ-3Д | УПУ-8Д | УМП-7 | Киев-7 | |

| Мощность плазмотрона, кВт | 25 | 40 | 39 | ≤100 |

| Рабочее напряжение, В | 30—100 | 25—100 | 160—180 | 140—260 |

| Ток, А | 100-500 | 100-700 | 170—200 | 100—315 |

| Количество порошковых дозаторов | 1 | 2 | 2 | 2 |

| Объем дозатора, дм 3 | - | 4,5 | 5 | 5 |

| Максимальная производительность пo порошку Al2O3, кг / чаc | 4 | 5 | 5 | 10 |

| Расхoд газа, м 3 /ч: | ||||

| плазмообразующего | 0,9—6,0 | от 2 до 4 | 5,0 | 3,9—12 (вoздуx) |

| транспортирующeгo | 0,2—1,0 | 0,5—1,5 | 2,0 | - |

| Масca плазмотрона, кг | 0,50 | 1,1 | 1,9 | 2,0 |

| Массa установки, кг | - | 2100 | 0,5—1,5 | 1150 |

Таблица 2. Технические характеристики плазмотронов к отечественным плазменным установкам .

| Характеристика плазматрона | Установка плазменного напыления | |||

| УПУ-3Д | УПУ-8Д | УМП-7 | Киев-7 | |

| Мощность, кВт | 25 | 40 | 39 | ≤100 |

| Максимальный ток, А | 400 | 700 | 250 | - |

| Рабочий плазмообразующий газ | Аргон, азот | Аргон, азот | Азот | Воздух, природный газ |

| Давление охлаждающей воды, МПа | 0,4 | 0,35 | 0,35 | - |

| Раcхoд вoды, м 3 /ч | 0,6 | 1,5 | 0,2 | - |

| Маcca, кг | 0,50 | 1,1 | 1,9 | 2,0 |

| Ресурс сопла, ч | 4 | - | - | - |

Pис. 3. Схемы ввода порошка в плазменную струю .

Источник тока плазменной установки .

Для возбуждения электрической дуги в электродуговом плазмотроне служит источник электроэнергии постоянного, переменного или импульсного режима действия. Применяемые в плазменных установках источники постоянного тока различных электрических схем и конструктивных оформлений могут иметь жесткую или крутопадающую внешнюю ВАХ, которая должна быть согласована с ВАХ плазмотрона.

Экономически целесообразно применять для питания электродугового плазмотрона источник тока с крутопадающей ВАХ.

В комплексе технологического оборудования для плазменных покрытий широко используется источник тока ИПН 160/600 с магнитоуправляемы ми трансформаторами, позволяющий плавно регулировать рабочий ток в широком диапазоне.

К основным достоинствам ИПН 160/600 относятся простота конструкции, надежность в работе, долговечность (высокий ресурс), невысокая стоимость, легкость в настройке и несложный ремонт.

К недостаткам следует отнести отсутствие системы автоматического регулирования.

ИПН 160/600 относится к первому поколению специализированных источников тока для плазменного напыления покрытий. Он преимущественно используется в комплекте плазменной установки типа УПУ.

Для питания током плазменной установки УМП-6 применяют три сварочных преобразователя ПД-502, соединенных последовательно.

Независимо от особенностей конструкции все источники тока, применяемые для плазменного напыления покрытий, должны удовлетворять следующим основным требованиям]:

- устойчивость работы при токовых перегрузках;

- высокая надежность и безопасность работы;

- регулируемость напряжения холостого хода в пределах 90—380 В;

- низкий уровень генерируемых радио- и электропомех;

- простота и удобство в обслуживании и ремонте;

- невысокая стоимость.

С 1988 г. отечественная промышленность начала серийный выпуск установок нового поколения типа УПУ-8М и др. В них в качестве источника тока используется ВПН-630 с тиристорным выпрямителем. Принципиальная схема ВПН-630, а также сравнительные ВАХ приведены на рисунке 4.

Рисунок 4. Принципиальная электрическая схема источника тока ВПН-630 (а) и сравнительные ВАХ источников тока ИПН 160/600 (б), ИПН-301 (в) и ВПН-630 (г) (штриховые линии — ВАХ дуги при максимальном напряжении ее горения): 1—3 — Uд равно 130, 120 и 70 В соответственно .

Параметры источников тока для плазменных установок приведены в таблице 3.

Таблица 3. Параметры источников тока для установок плазменного напыления .

| Параметры | Источник тока | ||

| ИПН 160/600 | ВПН-630 | ИПН-301 | |

| Номинальный ток, А | 600 | 630 (I); 315 (II) | 315 |

| Напряжение холостого хода, В | 80-160 | 140 (I); 280(II) | ≤180 |

| Пределы рабочего напряжения, В | 40-70 | 30—70 (I), 50—120 (II) | 50-130 |

| Пределы рабочего тока, А | 200-600 | 50—700 (I), 50—350 (II) | 200-300 |

| Потребляемая мощность, кВ•А | 45 | 120 | 70 |

| Кпд, не менее | 0,73 | 0,70 | 0,75 |

| Масса, кг | 915 | 1100 | 295 |

Функционирование плазменной установки невозможно без принудительного охлаждения проточной водой плазмотрона и источника электрического тока. Эффективность охлаждения плазмотрона и источника тока определяет ресурс плазменной установки. Вода, применяемая для охлаждения, должна быть очищена от примесей. Преимущественно используют дистиллированную воду. Целесообразно для охлаждения плазменной установки применять автономную систему замкнутого цикла.

Расход воды через плазмотрон и источник тока составляет 15—30 дм 3 /мин. Отбор теплоты от возвратной воды можно осуществлять фреоновым хладагрегатом или радиаторным теплообменником, омываемым проточной водой из магистральной системы водоснабжения.

Рис. 5. Структурная схема водяного охлаждения плазменной установки УПУ: 1 — водяной насос; 2 — плазмотрон; 3 — источник электрического тока ИПН 160/600; 4 — резервуар с водой; 5 — холодильный агрегат УВ-10 .

Промышленность выпускает специальный холодильный агрегат УВ-10.

Структурная схема системы водяного охлаждения плазменной установки приведена на рис. 12.

Применение данного оборудования для охлаждения плазменной установки обеспечивает снижение температуры охлаждающей воды в емкости холодильного агрегата до 2 °C.

Установка плазменного напыления может также охлаждаться холодильный агрегат МХУ-8С.

Параметры водяного охлаждения плазменной установки .

К основным параметрам системы водяного охлаждения плазменной установки относятся:

- производительность по расходу воды 15—30 дм 3 /мин;

- мгновенное срабатывание системы защиты электропитания плазменной установки в случаях отказов в системе водоснабжения путем релейной защиты;

- стабильность и регулируемость рабочего давления воды в системе водоснабжения при наличии контрольных манометров;

- невысокая стоимость комплектующих;

- несложный и недорогой ремонт в случаях отказа в работе системы водоснабжения.

Система газопитания плазменной установки .

Газопитание плазменной установки осуществляется как от единичных баллонов, так и баллонных рамп. В качестве рабочих газов (плазмообразующих, транспортирующих) применяют аргон, азот, водород и др.

При небольших объемах плазменного напыления применяют сжатые газы в баллонах объемом 40 л под избыточным давлением 15 МПа.

При больших объемах работ плазменного напыления применяют централизованное питание установок жидким аргоном и азотом. Жидкий аргон/азот испаряют газофикатором из емкости, предназначенной для транспортировки этих газов. Образующийся газ по магистральному газопроводу поступает в компрессор и далее в разделительный газопровод. В табл. 6 приведены характеристики рабочих газов для плазменных установок.

В процессе плазменного напыления покрытия используются комбинации указанных плазмообразующих газов в различных пропорциях.

5.3.3. Устройство и принцип работы источника питания для микроплазменной сварки мпу-4

Установка для микроплазменной сварки МПУ-4 (рис. 5.26.) предназначена для соединения различных металлов толщиной от 0, 1 до 1, 5 мм.

Рис.5.26. Схема установки МПУ-4

Она состоит из следующих частей: сетевого контактора К5, силового трансформатора Т, источника дуги прямой полярности A1, источника дуги обратной полярности А2, источника дежурной дуги A3, тиристорного коммутатора А4, импульсного стабилизаторе А5, возбудителя А6, и системы управления.

Источник A1 с падающей характеристикой питает основную дугу прямой полярности между электродом и деталью. В его состав входят три вторичные обмотки T.1 трансформатора, выпрямительный блок VD1 и сглаживающий дроссель L1. Для ступенчатого регулирования тока меняют соединение обмоток контакторами K1 и К4, для плавного - перемещают обмотки Т.1. Источник А2 c падающей характеристикой питает дугу током обратной полярности между соплом и деталью Он состоит из подвижных вторичных обмоток Т.2 и выпрямительного блока VD2. Источник A3 питает дежурную дугу между соплом и электродом. В его состав входят неподвижные вторичные обмотки Т.3, контактор К3, выпрямительный блок VD3 и балластный реостат R3. Коммутатор А4 подключает источники А1 и А2 к нагрузке в необходимой последовательности, он переключается по сигналам системы управления с двумя времязадающими ячейками. Его основными частями является тиристоры VS1,VS2, коммутирующие конденсаторы C1, С2 и разделительные диоды VD4, VD5. Стабилизатор дуги А5 подает пиковые импульсы в начале полупериода обратной полярности тока, с этой целью его заранее заряженный конденсатор СЗ разряжается на дугу при открывании тиристора VS3. Импульсный возбудитель последовательного включения А6 зажигает дежурную дугу "электрод - сопло" высоковольтным разрядом. Источник МПУ-4 может работать в одном из четырех режимов (A, B, C, D).

В режиме «А» (сварка постоянным током прямой полярности) при горящей дежурной дуге система управления открывает тиристор VS1. При этом замыкается цепь источника A1 питания током прямой полярности VD1-L1-дуга-VD4-VS1-VD1.

В режиме «В» (сварка импульсным током прямой полярности) сначала открывается тиристор VS1, в результате чего начинается импульс тока. По истечении времени импульса, настроенного одной из времязадающих ячеек, открывается тиристор VS2. При этом заранее заряженный конденсатор C1 коммутатора разрядится по цепи C1-VS1-K6.1-VS2-C1, благодаря ему тиристор VS1 закроется и ток в дуге прекратится - идет пауза. По истечении времени паузы, настроенного дугой время задающей ячейкой, снова откроется тиристор VS1 и импульс повторяется.

В режиме «С» (сварка разнополярными импульсами) включают контактор К6, при этом его контакт K6.1 разъединяет аноды тиристоров VS1 и VS2, а контакты К6.2 и К6.3 подключают источник А2. При включении тиристора VS1 идет импульс тока прямой полярности от источника A1. При включении тиристоре VS2 разрядом конденсатора C1 закрывается тиристор VS1, а также начинается импульс тока обратной полярности от источника А2 по цепи VD2-К6.З-сопло-деталь-К6.2-VD3-VS2-VD2. Как видно, вольфрамовый электрод в импульсе обратной полярности не нагружен, что повышает его стойкость. Одновременно с VS2 включается и тиристорVS3, и конденсатор СЗ разряжается на дугу, способствует ее повторному зажиганию. Для прекращения импульса обратной полярности снова включается тиристор VS1, в результате чего тиристор VS2 выключается разрядом ранее заряженного конденсатора С2 по цепи C2-VS1-C1-VS2-C2. При этом снова начинается импульс тока прямой полярности - и далее цикл повторяется.

В режиме «D» (cварка постоянным током обратной полярности) включен пускатель К6, поэтому при открывании тиристора VS2 источник A2 непрерывно питает дугу "сопло-деталь", например, при сварке сверхтонкого алюминия. Для плазменной сварки непрерывной и пульсирующей дугой разработан инверторный источник MПA-160, он имеет широкий диапазон регулирования параметров, малую массу и габариты. Аппарат H-I36 применяется для плазменной сварки алюминия на переменном асимметричном токе, но может вырабатывать и постоянный ток.

Читайте также: