Установки для диффузионной сварки

Обновлено: 08.05.2024

Сварочные диффузионные установки имеют следующие основные узлы: сварочную камеру, вакуумную систему, механизм давления, приводимый в действие гидравлическим насосом, пульт управления электрической и вакуумной системами. Величину давления контролируют манометром. Для уменьшения нагрева стенок сварочной камеры на ней имеется водяная рубашка и охлаждаемый промежуточный шток. В качестве источника нагрева в установках обычно используют генератор т. в. ч.

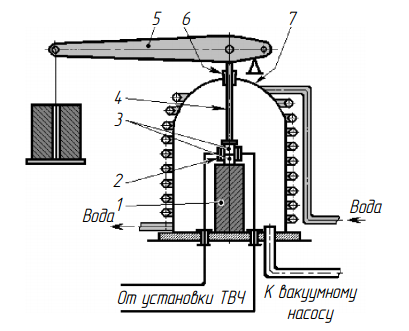

На рис. 41 представлена вакуумная система установки СДВУ-6М, которая состоит из сварочной камеры 1 с вентилем 2 для пуска воздуха. К камере через высоковакуумный затвор 3 присоединен паромасляный насос 4.

Предварительное разрежение в системе создается двумя механическими вакуумными насосами 6, которые могут работать как последовательно, так и параллельно, что обеспечивается переключением вентиля 9 и других вакуумных вентилей 10. Механические насосы подключают к вакуумпроводам 8 через сильфонные компенсаторы 7. Разрежение в сварочной камере и в патрубке паромасляного насоса замеряется вакуумметрическими датчиками 5.

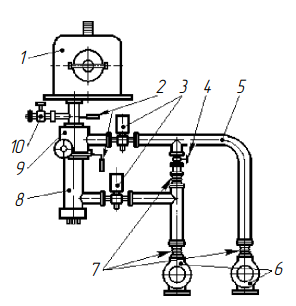

Для сварки деталей и узлов электровакуумных приборов используют установку А306-04, позволяющую сваривать в вакууме и контролируемой атмосфере при нагреве деталей с помощью т. в. ч. с одновременным прижатием соприкасающихся поверхностей свариваемых деталей. Рабочая камера имеет диаметр 350 мм и высоту 440 мм.

Рис.41. Принципиальная вакуумная схема диффузионной установки

Рис.42. Установка типа А306-06 для диффузионной сварки в вакууме и контролируемой газовой среде

На установке можно сваривать изделия диаметром до 120 мм, высотой до 180 мм. Усилие сжатия свариваемых деталей достигает 10 тс (198 кН). Максимальная температура нагрева свариваемых деталей 1300° С (1573 К). Продолжительность сварки регулируют ступенчато в пределах 22—25 мин. Остаточное давление воздуха в камере 2-lO -4 мм рт. ст. (266,6 lO -4 Н/м 2 ). Воздух из рабочей камеры откачивается вакуумными насосами ВН-2 и Н5С,

На рис. 42 показана двухпозиционная установка А306-06, которая предназначена для диффузионной сварки металлических и металлокерамических узлов электровакуумных приборов в вакууме. Установка состоит из двух блоков, работающих независимо друг от друга. В каждый блок входит вакуумная камера, система откачки, механизм перемещения дна камеры, гидравлическая система, система охлаждения и электроаппаратура, управляющая работой всех узлов.

Механизм сжатия свариваемых деталей — гидравлический с широким диапазоном изменения силы сжатия. Электрическая схема установки обеспечивает дистанционное управление откачкой вакуумных камер, механизмами перемещения дна камер, системой охлаждения. Система откачки вакуумных камер снабжения электромагнитными вакуумными кранами. Температура нагрева свариваемых деталей поддерживается электронным терморегулятором. Продолжительность сварки задается электронным реле времени.

В отличие от установки типа А306-04 установка А306-06 имеет две рабочие камеры. Это позволяет повысить коэффициент использования высокочастотного генератора и производительность установки.

Основные технические данные установки типа А306-06 аналогичны данным установки А306-04.

Полуавтоматическая сварочная диффузионная вакуумная установка СДВУ-12 (рис. 43) предназначена для диффузионной сварки в вакууме при давлении 1 кгс/мм 2 (9,8 МН/м 2 ) деталей с площадью сечения не более 18 см 2 из разнородных металлов: сталь—чугун, сталь—медь, сталь—никель и др.

Рис.43. Схема полуавтоматической установки СДВУ-12

Техническая характеристика установки СДВУ-12

Температура нагревва, 0 С (К)

Потребляемая мощность (с генератором ЛГЗ-10А), кВА

Расход охлаждающей воды (с генератором ЛГЗ-10А), м 3 /ч

Габаритные размеры, мм

Потребляемая мощность генератора ЛГЗ-10А 17,5 кВА, частота 380—400 кГц, размеры 1130x1100x2120 мм, масса 750 кг.

Установка СДВУ-12 (рис. 43) состоит из корпуса 2, в котором смонтированы гидроцилиндр 3, вакуумная камера 4, гидравлическая система 5 с масляным баком 1 и вакуумная система 6. На лицевой панели установки размещены переключатели реле времени, кнопки размещены переключатели реле времени, кнопки управления «Пуск» и «Стоп», сигнальная лампа, световые табло, манометр, амперметр и два потенциометра СПР-1. Один из них регулирует и записывает заданный тепловой режим сварки, а другой контролирует и записывает разрежение в вакуумной камере. Для высокочастотного нагрева свариваемых деталей установка СДВУ-12 подключена к генератору т. в. ч. ЛГЗ-10А или ЛЗ-37. Разрежение в вакуумной камере измеряется при помощи манометрической лампы ЛТ2 или ЛМ2, замер температуры нагрева деталей контролируется посредством платинородий-платиновой термопары, присоединенной к потенциометру.

Вакуумная камера, смонтированная на опорной плите, имеет патрубок для откачки воздуха, два штока для передачи давления от гидроцилиндра на свариваемые детали, ввод для термопары и индуктор для высокочастотного нагрева деталей. Детали загружают и выгружают через дверцу, уплотняемую эксцентриковыми прижимами. Для наблюдения за процессом сварки в дверце вставлено стекло. Опорная плита и вакуумная камера имеют рубашки водяного охлаждения.

Гидроцилиндр с двумя штоками, установленный на двух стойках, предназначен для создания давления на свариваемые детали.

Опыт показывает, что диффузионная сварка в вакууме в ряде случаев имеет определенные преимущества. При сварке этим способом металл не доводится до расплавления, что в некоторых случаях дает возможность получить более прочные соединения. Изделия, выполненные диффузионной сваркой, обладают высокой точностью размеров.

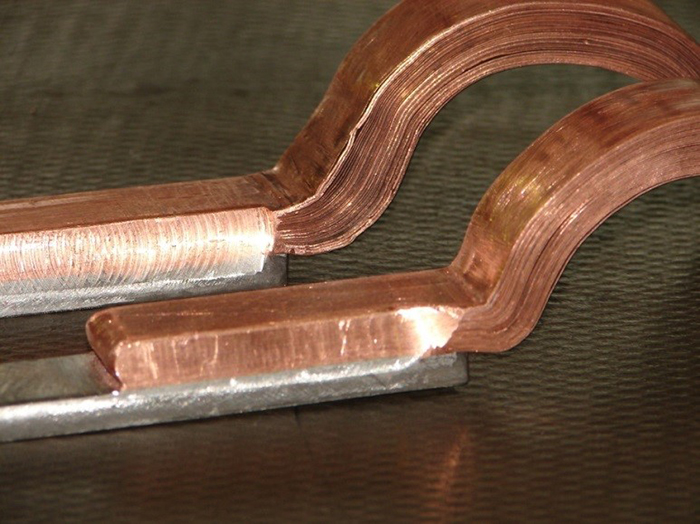

Преимущества этого способа состоят также и в том, что он позволяет сваривать разнообразные материалы: например сталь с алюминием, вольфрамом, титаном, металлокерамикой, молибденом; медь с алюминием и титаном; титан с платиной и т. п. Этот способ нашел применение на ряде промышленных предприятий радиоэлектротехники, электронной техники, приборостроения.

Детали и узлы вакуумных приборов сваривают в специальных многопозиционных приспособлениях или оправках из стали 12Х18Н9Т. Приспособления и оправки после их изготовления отжигают во влажном водороде при температуре 900—1000° С (1173—1273 К), чтобы получить на поверхности термостойкие пленки окиси хрома. Такая пленка исключает возможность сварки детали с приспособлением или оправкой. С этой же целью в некоторых случаях в качестве прокладки между оправкой и деталью используют обезвоженную слюду и керамику.

На рис. 44 показаны катод и его детали. Диффузионной сваркой соединены основания катода 1 с рубашкой 3 и диском 4. За один цикл сваривали восемь катодов.

Рис.44. Катод и его детали:1—основание катода; 2 — подогреватель; 3 — рубашка; 4 — диск; 5 — катод после сварки

Диффузионная сварка позволяет сваривать заготовки для получения биметаллических листов, состоящих из двух медных дисков, между которыми расположен диск из константана. На установке за одну загрузку сваривают 10—15 дисков. Чтобы избежать приварки биметаллических дисков к прижимным оправкам и между собой, их разделяли прокладками из обезвоженной слюды. После диффузионной сварки из дисков прокаткой изготовляли фольгу, из которой штамповали мембраны для механизмов настройки приборов.

Диффузионная сварка может быть использована для соединения неметаллических материалов. Изготовлены сварные высокотемпературные нагреватели из дисилицид-молибдена для электропечей сопротивления, работающих в окислительной атмосфере при температуре до 1650° С (1923 К).

Диффузионная сварка в вакууме найдет применение в первую очередь для деталей относительно небольших размеров, предназначенных для работы в сложных условиях, при необходимости получения высокоточных размеров деталей, для изделий из материалов, трудно соединяемых методами сварки плавлением.

Диффузионная сварка

Диффузионная сварка – это разновидность сварки давлением, осуществляемая путем взаимной диффузии атомов контактирующих изделий при длительном нагреве и незначительной деформации. Процесс может осуществляться с использованием индукционного нагрева, нагрева в расплаве солей или нагрева тлеющим разрядом. Наиболее часто применяется индукционный нагрев. Как правило, диффузионную сварку проводят в вакууме. Однако принципиально возможно осуществление сварки в атмосфере защитных или восстановительных газов.

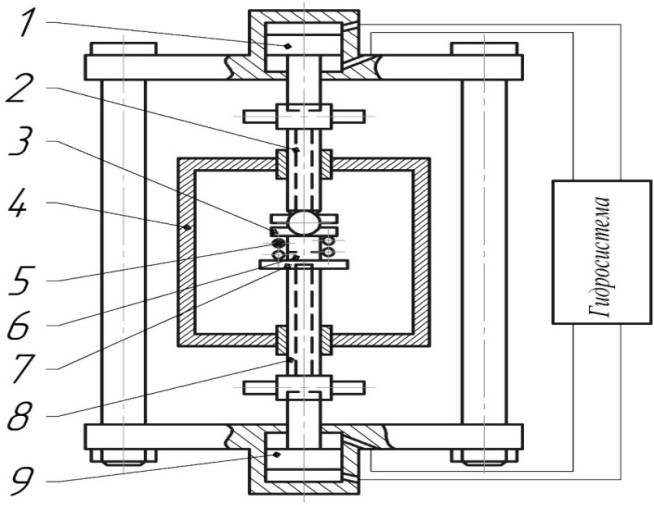

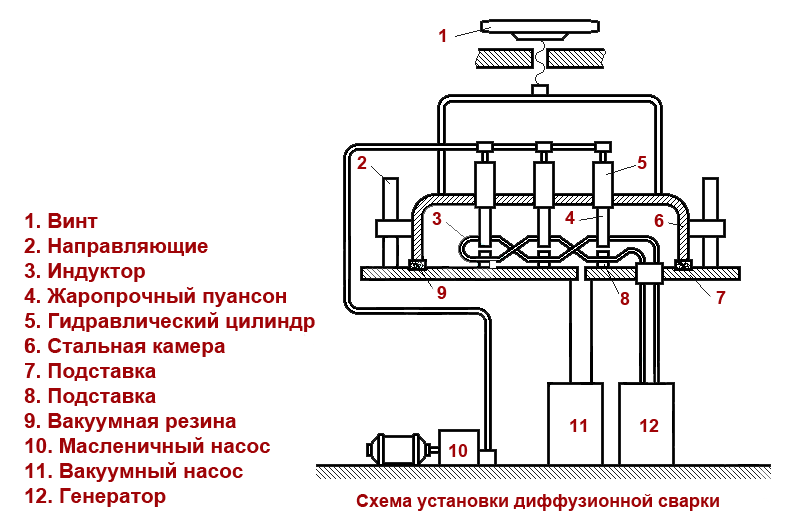

На рисунке 1 представлена принципиальная схема установки для диффузионной сварки.

Рисунок 1 — Схема установки для диффузионной сварки

Установка включает верхний 1 и нижний 9 силовые цилиндры, промежуточные штоки 2, 8, шаровую опору 3, вакуумную камеру 4, индуктор 5, водоохлаждаемый стол 7. Свариваемые изделия 6 устанавливаются на стол 7, расположенный в вакуумной камере 4 и сжимаются гидроцилиндрами. При необходимости свариваемые изделия могут перемещаться вверх или вниз относительно индуктора. Источником нагрева служит высокочастотный генератор. Сжимающее усилие обеспечивается гидросистемой. После сварки изделия охлаждаются в вакуумной камере до комнатной температуры. Технологическими параметрами являются температура, давление и время выдержки.

Температура сварки должна обеспечить большую скорость пластического деформирования и развитие диффузионных процессов, она составляет 0,5-0,7 от температуры плавления. Для жаропрочных сплавов и тугоплавких металлов температура сварки может быть несколько выше. Такая температура необходима для ускорения взаимной диффузии атомов материалов через поверхность стыка и для обеспечения некоторого размягчения металла, которое способствует смятию неровностей поверхности.

Давление призвано обеспечить полноту контакта поверхностей, исключить пустоты в области стыка, разрушить и удалить поверхностные окисленные слои. Оно должно быть достаточным, чтобы осуществить деформацию микронеровностей и обеспечить максимальную фактическую площадь контакта. Оптимальное значение давления примерно равно пределу текучести свариваемых материалов при температуре сварки.

Время выдержки при заданных температуре и давлении должно быть минимальным, что обосновано как физико-механическими, так и экономическими критериями. Для получения прочного соединения время выдержки определяется установлением плотного контакта между соединяемыми поверхностями и минимальной диффузией атомов через поверхность соединения. Значительная диффузия может привести к образованию пустот в зоне соединения, а при сварке разнородных металлов и сплавов к образованию интерметаллических связей.

В зависимости от свойств свариваемых материалов степень разрежения в вакуумной камере выбирают в диапазоне 1,3 · 10 -2 — 1,3 · 10 -4 Па. При сварке малоуглеродистых сталей, меди, никеля требования к остаточному давлению менее жесткие. Присутствие в сплавах хрома, алюминия, титана, вольфрама и других активных элементов приводит к необходимости снижения остаточного давления.

В качестве контролируемых атмосфер применяют осушенные аргон, гелий, очищенные водород, азот или смесь азота с 6–8 % водорода.

На воздухе сваривают малоуглеродистые и некоторые инструментальные стали. При этом контактные поверхности заготовок после механической обработки защищают от окисления консервирующим покрытием: эпоксидной смолой или глицерином. При нагреве зоны стыка в процессе сварки покрытие выгорает без остатка, а образующиеся газы защищают зону сварки от окисления.

Состав соляных ванн для диффузионной сварки определяется необходимой температурой, например, 850–870 0 С при использовании расплава NaCl, 1000–1150 0 С – при BaCl2.

Предварительная обработка поверхности должна обеспечить максимальную фактическую площадь контакта свариваемых поверхностей, шероховатость которых должна быть не более Ra 1,25 мкм. Предпочтительно применение механической обработки.

При сварке материалов, образующих в контакте интерметаллидные фазы, необходимо применение барьерных прослоек. Для этого могут быть использованы гальванические покрытия или фольговые прокладки, изготавливаемые по форме площади контактирования. Основное требование при выборе покрытий или прокладок – совместимость с каждым из свариваемых сплавов.

Особое место в технологии диффузионной сварки занимают расплавляющиеся прослойки. Жидкая фаза в зоне соединения образуется за счет применения прослоек, имеющих температуру плавления ниже температуры плавления свариваемых материалов. Наличие жидкой фазы в зоне контакта позволяет ограничить деформирующую нагрузку, снизить температуру сварки, активизировать процесс формирования контакта, что важно при соединении трудно деформируемых жаропрочных сплавов, керамик, сложнолегированных сплавов и других материалов.

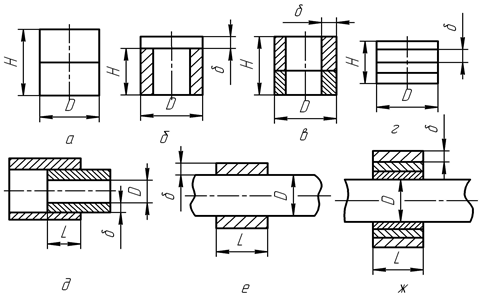

Диффузионной сваркой получают все типы соединений, известные в практике сварки (рис. 2). Технологические возможности диффузионной сварки позволяют широко использовать этот процесс в приборостроении, при создании металлокерамических узлов, катодных узлов, полупроводниковых систем.

Диффузионная сварка находит применение для изготовления крупногабаритных заготовок сложной формы, получение которых механической обработкой, методами обработки давлением или литьем невозможно или неэкологично.

Путем соединения простых по форме элементов, изготовленных из стандартных полуфабрикатов, можно существенно повысить коэффициент использования металла, а в ряде случаев, получить сложные заготовки из разнородных металлов, которые практически невозможно изготовить другими методами сварки. Особенно эффективно применение диффузионной сварки в опытном и мелкосерийном производстве. При этом используются открытые прессы в сочетании с герметизированными камерами. Диффузионная сварка позволяет создавать прочные соединения не только однородных, но и разнородных металлов и сплавов. Это надежный способ соединения твердых сплавов между собой и со сталями, пористых неметаллических, малопластичных, тугоплавких, нерастворимых друг в друге материалов. Диффузионной сваркой производится соединение сложных и точных конструкций для химической промышленности (высота 3 м, диаметр 1,8 м), металлокерамических герметичных вводов, высокостойких штампов, упругих элементов датчиков, вольфрамовых сопел, лопаток и дисков турбин, пористых труб и т. п.

Установки диффузионной сварки

Одним из передовых и высокотехнологичных видов сварки является диффузионная сварка - сварка за счёт взаимной диффузии на атомарном уровне свариваемых поверхностей металлических деталей. ДС производится под воздействием давления и нагревом свариваемых поверхностей изделия в защитной среде.

В качестве источников нагрева применяют индукционный, радиационный, электронно-лучевой нагрев, нагрев проходящим током, тлеющим разрядом или в расплаве солей. Весь процесс может протекать при давлении в камере – 10−2 мм. рт. ст. или в среде инертного газа (иногда водорода). Вакуум или защитная атмосфера предохраняет свариваемые поверхности от загрязнения. Для диффундирования металлов необходимо сдавливать свариваемые поверхности до 1 – 4 кгс/мм2. Данное давление способствует разрушению и удалению окисных пленок и загрязнений на поверхности металла, сближению свариваемых поверхностей до физического контакта и эффективного атомного взаимодействия, что обеспечивает активацию поверхности для лучшего протекания диффузии и рекристаллизации. Существует высокоинтенсивная сварка с силовым воздействием (свыше 20 МПа) и низкоинтенсивная сварка с силовым воздействием (до 2 МПа).

Преимущества технологии диффузионной сварки

- диффузионная сварка не требует сварочных припоев, электродов;

- не нужна дополнительная механическая обработка свариваемых поверхностей;

- высокое качество сварного соединения; малый расход затрачиваемой энергии;

- широкий диапазон толщин свариваемых деталей – от долей мкм, до нескольких метров.

Недостаток заключается в стоимости установок, так как для качественного шва необходима дорогостоящая вакуумная система и тщательная предобработка поверхностей.

Применение диффузионной сварки

К преимуществам данной технологии относят возможность диффузионной сварки разнородных материалов с получением равнопрочного шва без существенных изменений в физико-химических характеристиках, высокий уровень защиты и отсутствие необходимости в присадочном металле. Такая сварка позволяет создание прочных конструкций как из однородных металлов со сплавами, так материалов разного рода, в том числе резко отличающихся своими характеристиками, например пористых составов со слоистыми. Это не растворимые друг в друге, тугоплавкие или малопластичные металлы и сплавы, соединение которых довольно затруднительно. А применение диффузионного способа позволяет получать сварные конструкции даже из таких пар металлов и сплавов, которые практически невозможно соединить с помощью других видов сварки. Примером этого может служить диффузионная сварка титана со сталью, стойкой к коррозии, молибдена с медью или ниобия с вольфрамом, силикатов (кварц, стекло) с металлами, жестких углеводородов (графит и сапфир) со сплавами, стекла с ферритами и металлами.

Диффузионная сварка в вакууме нашла свое широкое применение в различных областях науки и техники.

Тяжелое, среднее и лёгкое машиностроение, где к разрабатываемым продукциям предъявляются требования особого качества и прочности шва. Соединение цветных металлов, при сварке которых необходимы были припои и флюсы. Получение композитов с разными слоями материалов также заслуга диффузионной сварки. Применение таких композитов довольно широко, как а производственных цехах, так и на строительных площадках. Это и электроника, так как при данном процессе можно сваривать едва видные детали и микросхемы.

Компания ООО «ЭРСТВАК» готова для Вас разработать установку диффузионной сварки любой сложности в самые краткие сроки с учетом всех Ваших желаний и требований.

Оборудование диффузионной сварки

Осуществляется при твердом состоянии металла и повышенных температурах с приложением сдавливающего усилия к месту сварки. В начальной стадии процесса на линии раздела двух деталей для возникновения металлических связей необходимо обеспечить тесный контакт свариваемых поверхностей и создать условия для удаления поверхностных пленок оксидов, жидкостей, газов и различного рода загрязнений Использование повышенных температур приводит к уменьшению сопротивления металла пластическим деформациям, и имеющиеся в зоне действительного контакта выступы на металле деформируются при значительно меньших нагрузках, что облегчает сближение атомов металла на всей площади свариваемой поверхности.

Удаление поверхностных пленок и предупреждение возможности образования их в процессе сварки достигается использованием вакуумной защиты и тщательной предварительной зачисткой свариваемых поверхностей. На второй стадии процесса диффузионной сварки происходит взаимная диффузия атомов свариваемых металлов. Это приводит к образованию промежуточных слоев, увеличивающих прочность сварного соединения.

Рис. 1. Схема установки для диффузионной сварки в вакууме

Схема процесса диффузионной сварки в вакууме представлена на рис. 1. В вакуумной охлаждаемой камере 7 на столе 1 размещают свариваемое изделие 3 и нагреватель 2. Для сдавливания деталей в процессе сварки используют механизм сжатия, состоящий из штока 4 и механизма нагружения 5. Шток проходит через вакуумное уплотнение 6 или сильфон. Сварка происходит в вакууме 133 • 10 —3 . . .133 • 10 —5 Н/м 2 .

После откачки из камеры воздуха изделие нагревают — обычно токами высокой частоты — до температуры сварки. Для однородных металлов она, как правило, должна составлять от 0,5 до 0,7 температуры плавления металла или сплава Для получения качественного соединения необходимо обеспечить равномерный нагрев свариваемого изделия по всему сечению.

Усилие сжатия прикладывают после выравнивания температуры и поддерживают в течение всего процесса Давление изменяется от 2,9 до 98 МН/м 2 . Продолжительность выдержки под нагрузкой зависит от многих факторов и может достигать десятков минут Сжимающее усилие снимают при остывании деталей до температуры 100. . .400 °С.

Сварочные установки

Сварочные диффузионные установки имеют следующие основные узлы: сварочную камеру, вакуумную систему, механизм давления, приводимый в действие гидравлическим насосом, пульт управления электрической и вакуумной системами. Давление контролируют манометром. Для уменьшения нагрева стенок сварочной камеры на ней имеется водяная рубашка и охлаждаемый промежуточный шток. В качестве источника нагрева в установках обычно используют генератор ТВЧ.

На рис. 2 представлена типовая вакуумная система, оборудованная на сварочной установке СДВУ-6М. Она состоит из сварочной камеры 1 с вентилем 10 для пуска воздуха. К камере через высоковакуумный затвор 9 присоединен паромасляный насос 8. Предварительное разрежение в системе создается двумя механическими вакуумными насосами 6, которые могут работать как последовательно, так и параллельно, что обеспечивается переключением вентилей 3 и 4. Механические насосы подключают к вакуумпроводам 5 через сильфонные компенсаторы 7. Разрежение в сварочной камере и в патрубке паромасляного насоса замеряется вакуумметрическими датчиками 2.

Рис. 2. Принципиальная вакуумная схема диффузионной установки

Рис. 3. Установка типа А306-06 для диффузионной сварки в вакууме и контролируемой газовой среде

На рис. 3 показана двухпозиционная установка А306-06 для диффузионной сварки металлических и металлокерамических узлов электровакуумных приборов. Установка состоит из двух блоков, работающих независимо друг от друга. В каждый из блоков входят вакуумная камера, система откачки, механизм перемещения дна камеры, гидравлическая система, система охлаждения и электроаппаратура, управляющая работой всех узлов. Рабочая камера имеет диаметр 350 мм и высоту 440 мм. На установке можно сваривать изделия диаметром до 120 мм, высотой до 180 мм. Усилие сжатия свариваемых деталей достигает 198 кН. Максимальная температура нагрева свариваемых деталей 1300 °С. Продолжительность сварки регулируют ступенчато в пределах 22. . .25 мин. Остаточное давление воздуха в камере 266,6 • 10 -4 Н/м 2 . Воздух из рабочей камеры откачивается вакуумными насосами ВН-2 и Н5С.

Механизм сжатия свариваемых деталей — гидравлический. Электрическая схема установки обеспечивает дистанционное управление откачкой вакуумных камер, механизмами перемещения дна камер, системой охлаждения. Температура нагрева свариваемых деталей поддерживается электронным терморегулятором Продолжительность сварки задается электронным реле времени. Детали нагреваются с помощью ТВЧ.

Технология диффузионной сварки металлов

Физическое явление диффузии известно из школьной программы. Эффект взаимного молекулярного перемешивания двух сред с образованием единой однородной структуры использовал Казаков при изобретении уникального способа соединения металлов. Диффузионная сварка позволяет сваривать элементы разнородной структуры, например, сплавы с различными физико-химическими свойствами, металлы и неметаллы. Процесс соединения предполагает создание условий, ускоряющих процесс диффузии.

Технология диффузионной сварки

При использовании вакуума металлы и неметаллы размягчаются при температуре ниже точки плавления, понижающий коэффициент – 0,5–0,7. В результате соединения получаются композитные материалы с набором специфических свойств. На основе сочетания вакуумирования и давления была создана уникальная технология сварки методом принудительной диффузии. Термический процесс взаимодействия происходит в разреженной среде (до 10 -5 мм.рт. столба).

Диффузионной сваркой металлов детали соединяют так же, как при других способах сваривания:

- внахлест;

- шовным методом;

- встык.

Соединения получаются ровными, прочными, без грубого шва. Разделения сред не видно. Изотермический процесс протекает в замкнутом пространстве. Параметры создаваемых для диффузии условий зависят от свойств соединяемых материалов, они поддаются корректировке. Сроки сварки зависят от размера деталей, их физических характеристик. Для соединения иногда требуются секунды, в других случаях – часы. Габариты свариваемых деталей ограничены размером вакуумной камеры (сварочной установки).

Основные технологические схемы:

- С постоянным характером прикладывания нагрузки, которая ниже пределов текучести. Процесс диффузии схож с эффектом ползучести. Этот метод получил наибольшее распространение за счет простоты технологии.

- С динамичной нагрузкой, изменяющейся по направлению давления на соединяемые детали. Создается эффект пластической деформации в месте стыка за счет создания напряжения, превышающего предел текучести. Этот метод получил название диффузионной сварки с принудительной деформацией.

Для диффузного скрепления используются дополнительные подслои, они:

- снижают барьерную границу основных слоев, увеличивают объем взаимодиффузии;

- увеличивают прочность соединений;

- снижают остаточные напряжения при структурной деформации соединяемых деталей;

- позволяют снизить температуру в рабочей зоне и давление сжатия.

Обычная величина подслоя – от 2 до 7 микромикрон. Для некоторых соединений применяется фольга:

- медная;

- золотая;

- никелевая;

- серебряная.

Подслой выбирается по параметрам коэффициента диффузии основных деталей. У подслоя они ниже. При соединении металлов и неметаллов металлы предварительно окисляют или сульфидируют для ускорения процесса взаимодиффузии соединяемых элементов. Оксидный или сульфидный слой выполняет функцию подслоя.

Область применения

Метод диффузионной сварки в вакууме применяют для соединения:

- металлических разнородных деталей, например, стального сплава с бронзовым, алюминия и тугоплавкого ванадия;

- композитных соединений с танталом, ниобием, танталом, вольфрамом;

- полимеров, имеющих разные температуры плавления;

- пористых составов со слоистыми, получаются элементы сложной текстуры;

- однородных и многокомпонентных полупроводников;

- силикатов (кварц, стекло) с металлами;

- жестких углеводородов (графит и сапфир) со сплавами;

- стекла с ферритами и металлами;

- графита со сталью.

Метод диффузионной сварки применяется:

- при сваривании деталей, крепеж которых другими стандартными способами исключен, например, тугоплавкие сплавы традиционными методами сваривания соединить невозможно;

- в электронике, где требуются высокоточные соединения (с помощью вакуумных установок создают полупроводниковые элементы с различными пропускными характеристиками, чувствительные датчики);

- для сварки гильз цилиндров двигателей внутреннего сгорания и дизелей;

- при изготовлении металлокерамических деталей, зубных протезов;

- для получения сложных композитных материалов на основе изомеров графита, оксида кремния, сапфиров, элементов повышенной твердости;

- при производстве тормозных дисков и колодок с высокими эксплуатационными характеристиками.

Области применения диффузионной сварки обширны: от тяжелого машиностроения до космонавтики и кибернетики.

Оборудование

По сути, любая установка – это сварочный стенд с гидравлическим усилителем, расположенный в вакуумной камере. Основные элементы сварочного оборудования (диффузной установки):

- рабочая камера для создания вакуума, она создается из прочных упругих металлов, выдерживающих большое давление;

- вакуумный насос;

- мягкий уплотнитель, упирающийся в подставку, изолирующий разряженное пространство;

- подставки для соединяемых элементов (станины);

- подвижный крепеж камеры, дающий свободу перемещения камеры по поверхности подставки;

- сжимающее устройство, обеспечивающее сжатие соединяемых деталей;

- генератор вкупе с индуктором, создающий необходимый температурный режим в зоне сварки;

- система активного охлаждения для равномерного охлаждения деталей.

Неразъемное сцепление, получаемое в такой установке, отличается долговечностью, прочностью, аккуратностью.

Достоинства

Высокотехнологичный метод соединения разнородных материалов обладает рядом преимуществ перед традиционными видами сварки:

- нет видимого шва, соединение получается однородным, с неразличимо границей разнородных сред;

- высокая точность стыка элементов (до микрон);

- возможность получения разнородных деталей любой геометрии с заданными свойствами;

- соединение элементов, не поддающихся традиционному скреплению;

- низкие энергозатраты;

- простота сварки – не используются припои, флюсы, присадки;

- отсутствие вредных выбросов в атмосферу;

- высокая прочность молекулярного сцепления.

Недостатки

Возможности диффузного метода создания композитных деталей ограничены размерами сварочной установки, вернее, вакуумной камеры. Сложность элементов оборудования, большая масса снижают мобильность установки. Затраты на эксплуатацию, высокая базовая стоимость, расходы на обслуживание установки несопоставимы с накладными расходами традиционной сварки – низкая рентабельность препятствую массовому распространению прогрессивного метода.

Сложное оборудование, исключающее вакуумную камеру, насосы, гидравлический усилитель, многое другое нельзя сделать своими руками. Технические сложности производства установок вкупе с затратами ограничивают область применения метода диффузионной сварки высокотехнологичными отраслями промышленности. Метод диффузной сварки применяется только там, где ему нет аналогичной замены: в робототехнике, приборостроении, где требуются металлокерамические детали, композитные элементы, катодные узлы, сложные полупроводниковые переходы.

Читайте также: