Устройство сварочного аппарата для ручной дуговой сварки

Обновлено: 20.09.2024

Устройство и принцип работы сварочного аппарата хотя бы в общих чертах необходимо представлять абсолютно любому современному человеку. Тем более значимы эти знания для тех, кто собирается заниматься сваркой хотя бы просто на любительском уровне. В этой статье даны общие сведения о том, как конкретно устроен и работает сварочный инструмент.

Устройство

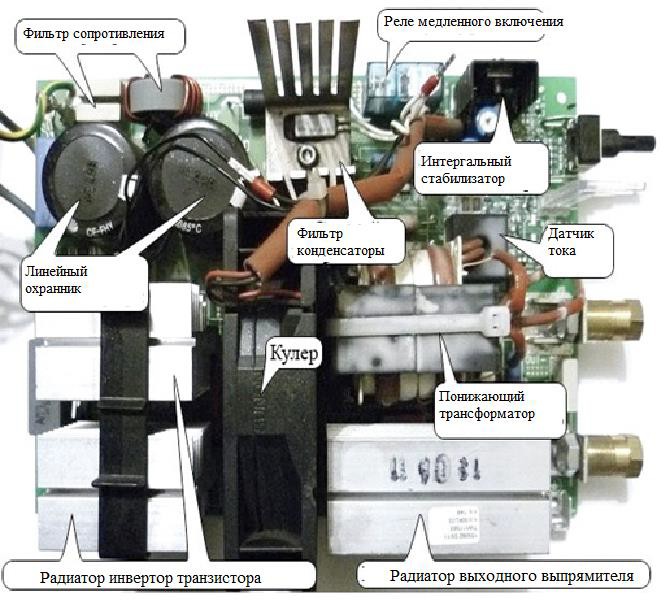

Когда говорят про сварочные машины и аппараты, все чаще подразумевают инверторные системы. В недавнем прошлом они считались образцами простоты. Но за последние годы резко выросла насыщенность электроникой. Существенно выросли их характеристики, работать инвертором стало эффективнее.

Расширилась и функциональность такой техники, несмотря на относительно стабильную и даже снизившуюся отчасти цену.

Сварочный инвертор по электрической схеме достаточно близок к блокам питания, используемым в компьютерах и ноутбуках. Причина проста: они решают сходные задачи. Прежде ключевой частью выступал трансформатор высокой мощности. Он отвечал за понижение напряжения на входе и за снятие со вторичных обмоток сильных (порядка сотен ампер) токов. Этих характеристик хватает для решения типовых сварочных задач. Однако масса традиционных инверторов очень велика, и сварщики с радостью восприняли появление облегченных их вариантов.

Ключевой составной частью оказываются транзисторы, подсоединенные к понижающим трансформаторам. Сокращение размеров трансформирующего узла достигнуто очень простым способом, а именно – введено переключение с высокой частотой, доходящей до 80000 Гц. На мощности такое нововведение не отражается.

Важно: напряжение все равно должно поддерживаться с использованием выпрямителя; в его состав входят диодный мост и блок конденсаторов.

Но бывает и другое устройство — сварочный полуавтоматический агрегат. В работе с ним не нужно применять электроды. Зато нужна проволока, расплавляемая в газовой среде. В состав самого полуавтомата включают:

- устройство, снабжающее током (уже упомянутый инвертор либо выпрямитель);

- блок, подтягивающий проволоку;

- горелочный модуль;

- управляющая система;

- электрические кабели;

- специальные шланги;

- резервуары со сварочным газом;

- катушки с проволокой.

Как работает?

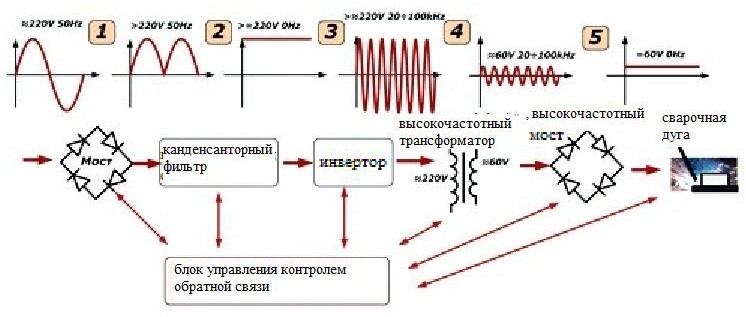

Общее описание принципа действия инверторного аппарата крайне просто. Внутри него ток, имеющий высокую частоту, преобразуется до определенной величины.

Общий процесс вкратце выглядит так:

- перевод переменного тока в постоянный;

- снижение напряжения;

- придание току высокой частоты (да, тут он снова становится переменным);

- сокращение частоты, позволяющее существенно нарастить силу;

- новое преобразование в постоянную разновидность электричества;

- тонкая регулировка силы тока до определенной особенностями задачи величины.

Можно подключать инвертор даже к обычной домашней электросети — он обеспечит необходимые параметры.

Что касается действия сварочного полуавтомата, то оно организуется так:

- к участку работы подводится проволока;

- поверхности нагреваются;

- этот нагрев обуславливает их деформацию;

- газовая среда поддерживает достаточную степень защиты поверхностей от вредных факторов;

- на аноде и на металле наблюдается различная поляризация — что, согласно законам физики, приводит к появлению электрического разряда;

- сварщики самостоятельно следят, чтобы поступало необходимое количество проволоки и достигался оптимальный результат.

Режимы работы

Сварочные аппараты профессионального и полупрофессионального классов часто работают в продолжительном режиме. Так называют их эксплуатацию при стабильной нагрузке в течение времени, которое позволяет достичь установившейся температуры. Важно: при этом температура окружающего воздуха не должна меняться. На продолжительный запуск рассчитывают преимущественно автоматизированную технику.

Существует также и повторяющийся кратковременный режим. Тут тоже предусматривается загрузка на неизменном уровне, но уже на время меньшее, чем нужно для выхода на установившуюся температуру. Это достигается за счет периодических отключений. Важно: в процессе таких отключений аппарат не должен остывать до той же температуры, что и внешняя среда. На время остановок устройство обычно обесточивают.

Повторно-кратковременные программы типичны для сварочных полуавтоматов. Так же могут работать и отдельные автоматы. Чаще всего исходят из того, что сварщик «варит» 60% времени, а остальной промежуток отводится на вспомогательные манипуляции. Именно тогда техника и «отдыхает». Но есть и другие тонкости, определяющие вид сварочного режима.

На него влияют также:

- количество делаемых проходов (это очень важно!);

- темп исполнения сварочных работ;

- напряжение в дуге;

- сила электричества;

- поляризация (в варианте с постоянным током);

- толщина используемой проволоки (или наружное сечение электродов);

- химический состав этой проволоки либо электродов;

- геометрическое строение кромок;

- вид обмазки электродного инструмента;

- исполнение сварочного шва.

Длину дуги надо удерживать на одном уровне вдоль всей поверхности стыка. Укорачивание этой дуги провоцирует прожиг металла. В тяжелых случаях может прилипать электрод. Если дуга чрезмерно растянута, то она может гаснуть, а при сохранении видимой стабильности — плохо проваривает металл. Для контроля этого показателя опытные сварщики прислушиваются к раздающимся звукам.

Дуговая электрическая сварка. Виды, устройство, схема дуговой сварки.

Под электрической дуговой сваркой понимают процесс получения неразъемных соединений металлических деталей за счет их сплавления с помощью электрической дуги. Это один из основных технологических процессов соединения деталей в машиностроении и строительной индустрии.

В процессе дуговой сварки тепловая энергия, необходимая для плавления металла, получается в результате горения дуги, возникающей между свариваемым металлом и электродом. Расплавляясь под действием дуги, кромки свариваемых деталей и торец плавящегося электрода образуют сварочную ванну, которая короткое время находится в расплавленном состоянии. При кристаллизации металла образуется сварное соединение.

Дуговая сварка представляет собой комплекс металлургических и физико-химических процессов, протекающих в металле при высоких концентрированных температурах.

При ручной сварке вместе с металлом плавится электродное покрытие (обмазка), при дуговой сварке под флюсом в автоматическом или полуавтоматическом режимах вместе с металлом плавится флюс - материал сложного состава, под слоем которого ведется сварка.

При расплавлении металл электрода переходит в сварочную ванну в виде капель. Размер капель и их количество зависят от силы тока, химического состава электрода и покрытия (флюса). При одновременном переходе капель жидкого электродного металла и шлака через дуговой промежуток между компонентами, окружающими дугу, протекают химические реакции. Во время процесса сварочная ванна перемещается вдоль шва с определенной скоростью.

Шлаки, окружающие капли металла, состоят из оксидов SiO2, TiO2, P2O5, CaO, MnO, FeO, BaO, MgO, NiO и т. п. и солей различных веществ: CaS, MnS, CaF2 и др. Шлак, окружающий частицы металла при переходе их через дуговой промежуток, и шлаковый покров на сварочной ванне улучшают физические свойства наплавляемого металла. Имеющиеся в шлаке ионизирующиеся элементы повышают устойчивость горения дуги, что особенно важно на переменном токе.

Вещества, входящие в состав флюса, - газообразующие элементы (крахмал, декстрин, целлюлоза, древесная мука, мел, мрамор, соединения, богатые кислородом, например Fe203, MnO, плавиковый шпат) при попадании в дугу образуют газ, защищающий сварочную ванну от воздуха.

При дуговой сварке в газовой среде защита обеспечивается наличием аргона, аргон-гелия, азота, углекислого газа, паров воды.

Возникающий при сварке капельный перенос обеспечивает доставку в сварочную ванну до 95 % всего металла плавящегося электрода. Остальные 5 % теряются в виде брызг. Процесс переноса капли металла включает в себя следующие стадии: оплавление торца электрода, отекание металла, образование капли грушевидной формы. У самого основания капли образуется тонкая шейка, имеющая высокое электрическое сопротивление. В ней плотность тока резко возрастает, перегревая шейку и удлиняя каплю, которая тут же обрывается, на мгновение замыкая накоротко цепь тока. При этом шейка взрывается, образуя большое количество пара и газов, отбрасывающих каплю в направлении сварочной ванны. Далее процесс повторяется.

При ручной сварке электрод длиной 450 мм расплавляется за 1,52 мин. Расстояние межэлектродного промежутка l при сварке должно быть больше длины капли металла, отрывающегося от электрода, и равно 4-7 мм.

В больших сварочных токах ВАХ становится жесткой. Скорость плавления электрода и свариваемого металла определяется главным образом мощностью, выделяющейся на электродах, а столб дуги выполняет технологические, а не энергетические функции. Основным показателем установок дуговой сварки является сварочный ток. Напряжение же холостого хода источника питания является условием, обеспечивающим устойчивое горение сварочной дуги.

Заметим, что напряжение зажигания дуги при переходе тока через нуль зависит от ряда факторов, но в первую очередь от силы тока. С повышением тока напряжение зажигания дуги уменьшается. Соотношение между напряжением зажигания и напряжением горения дуги для сварки открытой дугой Uз = (1,3-2,5)Uд. При сварке же на больших токах под флюсом напряжения зажигания дуги и ее горения будут одинаковыми.

Виды сварки по степени механизации.

Сварку подразделяют на ручную, полуавтоматическую и автоматическую. Отнесение процесса сварки к тому или иному виду зависит от того, каким образом выполняются зажигание и поддержание нужной длины дуги, манипуляции электродом, перемещение электрода по линии наложения шва и завершение процесса сварки. При этом технологические действия для образования шва производятся сварщиком вручную.

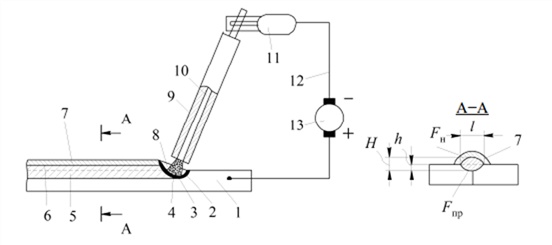

Ручная сварка выполняется плавящимся электродом с покрытием (рис. 1.1) или неплавящимся электродом с газовой защитой.

При полуавтоматической сварке плавящимся электродом механизирована часть операций, например подача электродной проволоки или флюса в сварочную зону, перемещение горелки по свариваемой детали и др. Остальные операции сварки выполняются сварщиком вручную.

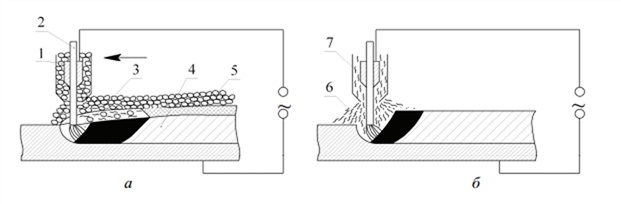

При автоматической сварке под флюсом (рис. 1.2, а) автоматизировано большинство сварочных операций. Так, сварочная проволока 2 и гранулированный флюс 1 подаются в зону дуги, горящей в полости 3, заполненной парами металла и материалов флюса.

Рис. 1.1. Схема ручной дуговой сварки: 1 — основной металл; 2 — сварочная ванна; 3 — кратер; 4 — сварочная дуга; 5 — проплавленный металл Fпp; 6 — наплавленный металл Fн; 7 — шлаковая корка; 8 — жидкий шлак; 9 — покрытие электрода; 10 — стержень электрода; 11 — электрододержатель; 12 — сварочная цепь; 13 — источник питания; H — высота сварочного шва; h — глубина проплавленного металла заготовок; l — ширина сварочного шва

Рис. 1.2. Схема сварки под флюсом (а) и в среде защитных газов (б)

По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны и образует легко отделяющуюся от шва шлаковую корку 5, металл же сварочной ванны кристаллизуется в виде сварного шва 4. Шлак защищает металл от воздействия кислорода и азота воздуха, легирует и замедляет охлаждение металла шва, что улучшает качество наплавленного металла при высокой производительности процесса.

При автоматической сварке в защитном газе (рис. 1.2, б) возникающая между электродом и металлом дуга окружена газом 6, подаваемым под небольшим давлением из сопла 1. Газовая защита применяется при сварке плавящимися и неплавящимися электродами. Назначение газа сводится к физической защите сварочной ванны от воздействия воздуха.

Способы сварки.

Кратко рассмотрим наиболее распространенные способы сварки.

Сварка в камерах с контролируемой атмосферой применяется для соединения легкоокисляющихся металлов и их сплавов. В камере можно создать атмосферу из инертных газов - это обеспечит высокое качество сварного соединения.

Сварка трехфазной дугой применяется при ручной и механизированной сварке. Суть этого способа заключается в том, что к двум электродам, закрепленным в специальном держателе, и к свариваемому изделию подводится переменный ток от трехфазного источника питания. После возбуждения горит не одна дуга, как обычно, а одновременно три дуги: между обоими электродами и между каждым из электродов и изделием. Эта тройная дуга по отношению к свариваемому изделию является независимой и делает расплавление электродов непрерывным процессом, обеспечивая высокое качество сварного шва.

При сварке ненлавящимся электродом дуга горит между вольфрамовым электродом и изделием. При этом электрод проходит через насадку, по которой в зону сварки подается аргон. Поэтому такая сварка называется аргоновой. Диаметр вольфрамового электрода может быть 1-4 мм. Аргоновая сварка деталей толщиной 3 мм и более эффективно выполняется невольфрамовым плавящимся электродом на автоматах и полуавтоматах. Этот способ сварки более производительный, чем сварка вольфрамовым электродом, и может применяться для сварки практически всех металлов: легированных сталей, меди, никеля и их сплавов, титана, алюминия, алюминиевых и магниевых сплавов, которые свариваются даже без применения флюсов. Главным преимуществом такой сварки является то, что в процессе работы сварщик может видеть место сварки и регулировать процесс.

Сварка в углекислом газе может выполняться как неплавящимся, так и плавящимся электродом на автоматах и полуавтоматах.

1.2. Источники питания дуговой сварки

Главной особенностью сварочных источников тока является то, что они способны выдерживать во время работы многократные короткие замыкания во вторичной цепи. Это происходит при зажигании дуги касанием электродов и во время сварки, когда скорость подачи плавящегося электрода опережает скорость его плавления.

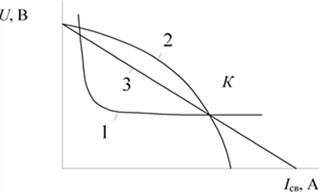

Рис. 1.3. Внешние характеристики источника питания при слабо- и крутопадающей статической характеристике дуги

Более того, из-за нелинейности ВАХ дуги, имеющей падающий, жесткий и восходящий участки, ВАХ источника питания должна иметь соответствующий вид.

При сварке в автоматическом режиме под флюсом с саморегулированием дуги, имеющей жесткую характеристику, ВАХ ИП должна быть пологопадающей для повышения саморегулирования дуги. При сварке же в среде защитных газов и при большой плотности постоянного тока в электроде ВАХ дуги возрастающая. Таким образом, внешняя характеристика ИП для еще большей активности саморегулирования должна быть жесткой или возрастающей. Источники питания должны обеспечивать возможность настройки различных режимов сварки - установление заданных значений тока и напряжения, обеспечивающих сварочный ток.

Оценкой динамических характеристик ИП служит скорость нарастания напряжения на его зажимах при переходе от режима короткого замыкания к режиму холостого хода. При этом важным является время нарастания напряжения от нуля до возбуждения дуги и время восстановления напряжения: каждый из этих параметров не должен превышать 0,03 с.

Источники питания сварочной дуги переменного тока – это сварочные трансформаторы, которые бывают одно- и трехфазными, а по количеству питаемых сварочных постов - одно- и многопостовыми.

По возможности получения падающих внешних характеристик и регулирования тока источники питания бывают двух типов: трансформаторы с нормальным магнитным рассеянием, состоящие из двух раздельных аппаратов (трансформатор и дроссель), и трансформаторы с развитым магнитным рассеянием (с подвижными катушками, с магнитными шунтами, со ступенчатым регулятором).

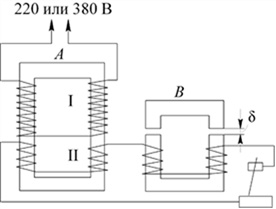

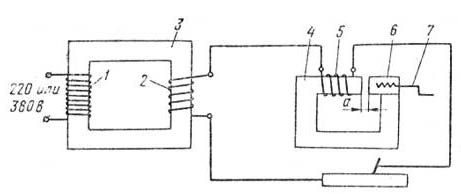

Трансформаторы с отдельным дроссельным регулятором (рис. 1.4), сопротивление которого можно изменять в широких пределах, состоит из сердечника А с двумя обмотками: первичной I и вторичной II, создающей напряжение холостого хода 60-65 В. Первичную обмотку подключают к сети переменного тока напряжением 220 или 380 В.

Регулятор тока - дроссель В состоит из магнитопровода (ярмо) и обмотки, расположенной на неподвижной части магнитопровода (якорь). Между ярмом и якорем делают воздушный зазор 5, изменяя который с помощью винта можно осуществлять плавное регулирование сварочного тока. При увеличении зазора 5 электрическое сопротивление (индуктивное) дросселя уменьшается, а ток в сварочной цепи увеличивается. При уменьшении же зазора 5 электрическое сопротивление дросселя увеличивается, а сварочный ток уменьшается.

Дроссельная катушка в цепи создает падающую внешнюю характеристику, благодаря этому напряжение на дуге изменяется в соответствии с колебаниями и изменениями ее длины.

Рис. 1.4. Схема сварочного аппарата с отдельным регулятором: А - трансформатор; В - дроссель; I - первичная обмотка; II - вторичная обмотка; 8 - воздушный зазор

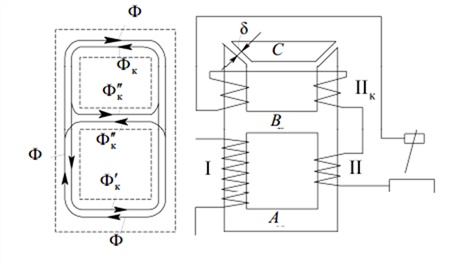

Рис. 1.5. Схема трансформатора СТН со встроенным регулятором: А - магнитопровод трансформатора; В - магнитопровод регулятора; С - ярмо; Ф - основной магнитный поток; Фк - магнитный поток регулируемого контура; Ф'к - магнитный поток первичного контура; Ф''к - магнитный поток вторичного контура

Сварочный трансформатор типа СТН со встроенным регулятором (рис. 1.5) имеет на общем магнитопроводе три обмотки: первичную I и вторичную II обмотки трансформатора и обмотку регулятора (дроссельную катушку) IIK, включенную последовательно со вторичной обмоткой.

Регулирование сварочного тока обеспечивается изменением воздушного зазора 5 между магнитопроводом и якорем С.

Главным преимуществом трансформаторов этой серии является компактность, меньший расход меди и трансформаторной стали; при изменении тока с большого значения до минимального напряжение холостого хода несколько увеличивается, что обеспечивает высокую устойчивость горения сварочной дуги.

Трансформаторы с повышенным магнитным рассеянием имеют наибольшее распространение при ручной дуговой сварке, в них регулирование сварочного тока осуществляется изменением расстояния между обмотками или подвижным магнитным шунтом. Этим способом изменяют сопротивление потока рассеяния и соответственно индуктивность трансформатора: при увеличении сопротивления шунтирующей цепи индуктивность рассеяния трансформатора снижается и соответственно сварочный ток увеличивается.

Источники питания сварочной дуги постоянного тока подразделяют на две группы: сварочные преобразователи и сварочные выпрямители. Технические характеристики некоторых сварочных источников питания приведены в табл. 1.1.

Сварочный преобразователь состоит из генератора постоянного тока и двигателя (электродвигателя или двигателя внутреннего сгорания).

Однопостовые сварочные генераторы делятся на три основные группы, в зависимости от схемы формирования падающей внешней характеристики:

1) генераторы с расщепленными полюсами и с поперечным полем, падающая внешняя характеристика которых обеспечивается путем размагничивания основного поля генератора магнитным полем реакции якоря;

2) генераторы с независимым возбуждением, падающая внешняя характеристика которых обеспечивается уменьшением основного магнитного потока генератора потоком последовательной обмотки. Питание независимой обмотки возбуждения осуществляется от генератора - возбудителя или выпрямителя;

3) генераторы с намагничивающей параллельной и размагничивающей последовательной обмотками, падающая внешняя характеристика которых обеспечивается размагничивающим действием потоков последовательной обмотки и реакции якоря генератора.

В генераторах сварочного тока с расщепленными полюсами предусмотрен двойной способ регулировки сварочного тока: сдвигом щеток и реостатом в цепи регулируемой обмотки, что позволяет увеличить пределы изменения тока без радикального изменения напряжения холостого хода генератора. Сдвиг щеток против направления вращения якоря генератора уменьшает размагничивание потока реакции якоря и увеличивает ток короткого замыкания (сварочный ток). Сдвиг же щеток по направлению вращения якоря уменьшает ток короткого замыкания.

Централизованная схема питания сварочных постов (СП) с применением многопостовых сварочных генераторов обладает рядом преимуществ перед однопостовым вариантом: сокращаются затраты на приобретение, ремонт и обслуживание СП; уменьшается потребность в площадях; увеличивается коэффициент использования оборудования и др.

Для создания нормальной работы СП при их питании от многопостового генератора, последний должен иметь жесткую внешнюю характеристику, т. е. напряжение генератора при изменении тока не должно изменяться более чем на 5 % от номинального значения.

Оборудование для дуговой сварки

Ручная дуговая сварка, источником теплоты которой служит электрическая дуга, занимает одно из ведущих мест среди различных видов сварки плавлением. Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение. Все операции по зажиганию дуги, поддержанию ее длины и перемещению вдоль линии шва выполняются сварщиком вручную без применения механизмов. Дуговая сварка выполняется как плавящимся, так и неплавящимся электродом.

Оборудование для дуговой сварки:

В качестве оборудования, создающего устойчивую сварочную дугу, применяют различные трансформаторы, выпрямители и генераторы. В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

- иметь на зажимах источника тока напряжение холостого тока при разомкнутой сварочной цепи, достаточное для возбуждения и устойчивого горения сварочной дуги. При этом напряжение холостого тока должно быть безопасным, то есть не более 80 — 90В;

- обеспечить ток короткого замыкания, не превышающий установленных значений, выдерживая продолжительные короткие замыкания без перегрева и повреждения возбуждающей обмотки;

- иметь устройства для плавного регулирования силы сварочного тока;

- обладать хорошими динамическими свойствами, обеспечивая быстрое восстановление напряжения после коротких замыканий;

- обладать хорошей внешней характеристикой.

Для бытового потребления современная промышленность выпускает сварочные аппараты, отличающиеся двумя характеристиками. Первая из них — это максимальный сварочный ток, а вторая — время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 10 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Характеристики сварочного оборудования

Внешняя характеристика сварочного тока выражает зависимость между напряжением на зажимах выходных клемм и током в сварочной цепи (рис.1). Различают четыре вида внешних характеристик (крутопадающая I, пологопадающая 2, жесткая 3 и возрастающая 4) выбор которых зависит от вольт-амперной характеристики сварочной дуги. Под вольт-амперной характеристикой (ВАХ) (рис.2) понимают зависимость напряжения дуги от силы сварочного тока.

| Рис. 1. Внешние характеристики источников питания для дуговой сварки | Рис. 2. Вольт-амперная характеристика дуги — А; зависимость напряжения дуги ( Uд ) от длины (Ld ) — Б |

Вольт-амперная характеристика сварочного аппарата отличается от вольт-амперной характеристики любого другого источника питания своей нелинейной зависимостью. Это объясняется тем, что количество заряженных частиц в дуговом разряде не является величиной постоянной и зависит от степени ионизации, то есгь от силы тока, и говорит о том, что электрическая дуга в газах не подчиняется закону Ома. Из приведенного рисунка видно, что при малых токах (до 100 А) количество заряженных частиц в дуге интенсивно растет, а ее сопротивление при этом падает (падающая зона ВАХ I). Это объясняется ростом эмиссии катода при его разогреве. При возрастании силы тока дуга начинает сжиматься, рост заряженных частиц прекращается, а объем газа, участвующий в переносе заряженных частиц, сжимается (жесткая зона ВАХ II). Дальнейший рост вольт-амперной характеристики возможен только при увеличении расходуемой внутри дуги энергии (возрастающая зона ВАХ III).

Сварочные аппараты ручной дуговой сварки плавящимися электродами с защитным покрытием обычно эксплуатируются на ниспадающем и жестком участках ВАХ (зоны I и II). Для питания такой дуги применяют источники питания с крутопадающей и пологопадающей внешней характеристикой, так как отклонения тока при изменении дуги у этих аппаратов обычно незначительны. Это особенно важно при сварке в труднодоступных местах, когда сварщику приходится подбирать длину дуги.

Механизация процессов при сварке под флюсом или плавящимся электродом в защитных газах позволяет выполнять саморегулирование дуги при ее случайных отклонениях. Это достигается изменением скорости плавления электрода, то есть при уменьшении дуги автоматически повышается ток, и скорость плавления электрода увеличивается. Для такой сварки предпочтительнее источники питания с возрастающей ВАХ и возрастающей или жесткой внешней характеристикой.

Сварочные трансформаторы

Сварочные трансформаторы предназначены для создания устойчивой электрической дуги, поэтому они должны иметь требуемую внешнюю характеристику. Как правило, это падающая характеристика, так как сварочные трансформаторы используются для ручной дуговой сварки и сварки под флюсом.

Промышленный переменный ток на территории России имеет частоту 50 периодов в секунду (50 Гц). Сварочные трансформаторы служат для преобразования высокого напряжения электрической сети (220 или 380 В) в низкое напряжение вторичной электрической цепи до требуемого для сварки уровня, определяемого условиями для возбуждения и стабильного горения сварочной дуги. Вторичное напряжение сварочного трансформатора при холостом ходе (без нагрузки в сварочной цепи) составляет 60—75 В. При сварке на малых токах (60—100 А) для устойчивого горения дуги желательно иметь напряжение холостого хода 70 — 80 В.

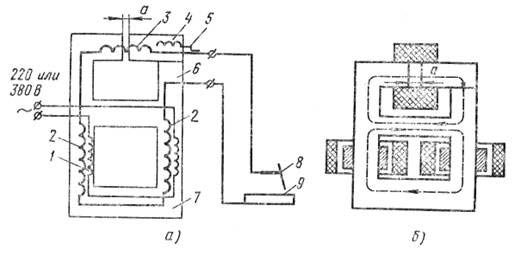

Трансформаторы с нормальным магнитным рассеянием. На рис. 1 приводится принципиальная схема трансформатора с отдельным дросселем. Комплект источников питания состоит из понижающего трансформатора и дросселя (регулятора реактивной катушки).

Рис. 1. Принципиальная схема трансформатора с отдельным дросселем (сварочный ток регулируется изменением воздушного зазора)

Понижающий трансформатор, основой которого является магнитопровод 3 (сердечник), изготовлен из большого количества тонких пластин (толщиной 0,5 мм) трансформаторной стали, стянутых между собой шпильками. На магнитопроводе 3 имеются первичная 1 и вторичная 2 (понижающая) обмотки из медного или алюминиевого провода.

Дроссель состоит из магнитопровода 4, набранного из листов трансформаторной стали, на котором расположены витки медного или алюминиевого провода 5, рассчитанного на прохождение сварочного тока максимальной величины. На магнитопроводе 4 имеется подвижная часть б, которую можно перемещать с помощью винта, вращаемого рукояткой 7.

Первичная обмотка 1 трансформатора подключается в сеть переменного тока напряжением 220 или 380 В. Переменный ток высокого напряжения, проходя по обмотке 1, создаст действующее вдоль магнитопровода переменное магнитное поле, под действием которого во вторичной обмотке 2 индуктируется переменный ток низкого напряжения. Обмотку дросселя 5 включают в сварочную цепь последовательно со вторичной обмоткой трансформатора.

Величину сварочного тока регулируют путем изменения воздушного зазора а между подвижной и неподвижной частями магнитопровода 4 (рис. 1). При увеличении воздушного зазора а магнитное сопротивление магнитопровода увеличивается, магнитный поток соответственно уменьшается, а следовательно, уменьшается индуктивное сопротивление катушки и увеличивается сварочный ток. При полном отсутствии воздушного зазора а дроссель можно рассматривать как катушку на железном сердечнике; в этом случае величина тока будет минимальной. Следовательно, для получения большей величины тока воздушный зазор нужно увеличить (рукоятку на дросселе вращать по часовой стрелке), а для получения меньшей величины тока — зазор уменьшить (рукоятку вращать против часовой стрелки). Регулирование сварочного тока рассмотренным способом позволяет настраивать режим сварки плавно и с достаточной точностью.

Современные сварочные трансформаторы типа ТД, ТС, ТСК, СТШ и другие выпускаются в однокорпусном исполнении.

Рис. 2. Принципиальная электрическая и конструктивная схема трансформатора типа СТН в однокорпусном исполнении (а) и его магнитная схема (б). 1 — первичная обмотка; 2 — вторичная обмотка; 3 — реактивная обмотка; 4 — подвижной пакет магнитопровода; 5 — винтовой механизм с рукояткой; 6 — магнитопровод регулятора; 7 — магнитопровод трансформатора; 8 — электродержатель; 9 — свариваемое изделие

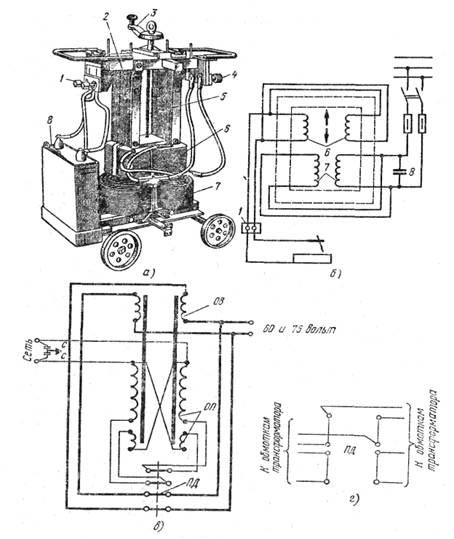

В 1924 г. академиком В. П. Никитиным была предложена система сварочных трансформаторов типа СТН, состоящих из трансформатора и встроенного дросселя. Принципиальная электрическая и конструктивная схема трансформаторов типа СТН в однокорпусном исполнении, а также магнитная система показаны на рис. 2. Сердечник такого трансформатора, изготовленный из тонколистовой трансформаторной стали, состоит из двух, связанных общим ярмом сердечников,— основного и вспомогательного. Обмотки трансформатора изготовлены в виде двух катушек, каждая из которых состоит из двух слоев первичной обмотки 1, выполненных из изолированного провода, и двух наружных слоев вторичной обмотки 2, выполненных из неизолированной шинной меди. Катушки дросселя пропитаны теплостойким лаком и имеют асбестовые прокладки.

Обмотки трансформаторов типа СТН изготовляют из медного или алюминиевого проводов с выводами, армированными медью. Величину сварочного тока регулируют с помощью подвижного пакета магнитопровода 4, путем изменения воздушного зазора а винтовым механизмом с рукояткой 5. Увеличение воздушного зазора при вращении рукоятки 5 по часовой стрелке вызывает, как и в трансформаторах типа СТЭ с отдельным дросселем, уменьшение магнитного потока в магнитопроводе 6 и увеличение сварочного тока. При уменьшении воздушного зазора повышается индуктивное сопротивление реактивной обмотки дросселя, а величина сварочного тока уменьшается.

ВНИИЭСО разработаны трансформаторы этой системы СТН-500-П и СТН-700-И с алюминиевыми обмотками. Кроме того, на базе этих трансформаторов разработаны трансформаторы ТСОК-500 и ТСОК-700 со встроенными конденсаторами, подключенными к первичной обмотке трансформатора. Конденсаторы компенсируют реактивную мощность и обеспечивают повышение коэффициента мощности сварочного трансформатора до 0,87.

Однокорпусные трансформаторы СТН более компактны, масса их меньше, чем у трансформаторов типа СТЭ с отдельным дросселем, а мощность одинакова.

Трансформаторы с подвижными обмотками с увеличенным магнитным рассеянием. Трансформаторы с подвижными обмотками (к ним относятся сварочные трансформаторы типа ТС, ТСК и ТД) получили в настоящее время широкое применение при ручной дуговой сварке. Они имеют повышенную индуктивность рассеяния и выполняются однофазными, стержневого типа, в однокорпусном исполнении.

Катушки первичной обмотки такого трансформатора неподвижные и закреплены у нижнего ярма, катушки вторичной обмотки подвижные. Величину сварочного тока регулируют изменением расстояния между первичной и вторичной обмотками. Наибольшая величина сварочного тока достигается при сближении катушек, наименьшая — при удалении. С ходовым винтом 5 связан указатель примерной величины сварочного тока. Точность показаний шкалы составляет 7,5 % от значения максимального тока. Отклонения величины тока зависят от подводимого напряжения и длины сварочной дуги. Для более точного замера сварочного тока должен применяться амперметр.

| |

| Рис. 3. Сварочные трансформаторы: а — конструктивная схема трансформатора ТСК-500; б — электрическая схема трансформатора ТСК-500: 1 — сетевые зажимы для проводов; 2 — сердечник (магнитопровод); 3 — рукоятка регулирования тока; 4 — зажимы для подсоединения сварочных проводов; 5 — ходовой винт; 6 — катушка вторичной обмотки; 7 — катушка первичной обмотки; 8 — компенсирующий конденсатор; в — параллельное; г — последовательное соединение обмоток трансформатора ТД-500; ОП — первичная обмотка; ОВ — вторичная обмотка; ПД — переключатель диапазона токов; С — защитный фильтр от радиопомех. | Рис.4 Портативный сварочный аппарат |

На рис. 3-а,б показаны принципиальная электрическая и конструктивная схемы трансформатора ТСК-500. При повороте рукоятки 3 трансформатора по часовой стрелке катушки обмоток 6 и 7 сближаются, вследствие чего магнитное рассеяние и вызываемое им индуктивное сопротивление обмоток уменьшаются, а величина сварочного тока увеличивается. При повороте рукоятки против часовой стрелки катушки вторичной обмотки удаляются от катушек первичной обмотки, магнитное рассеяние увеличивается и величина сварочного тока уменьшается.

Трансформаторы снабжены емкостными фильтрами, предназначенными для снижения помех радиоприему, создаваемых при сварке. Трансформаторы типа ТСК отличаются от ТС наличием компенсирующих конденсаторов 8, обеспечивающих повышение коэффициента мощности (соs φ). На рис. 3, в показана принципиальная электрическая схема трансформатора ТД-500.

ТД-500 представляет собой понижающий трансформатор с повышенной индуктивностью рассеяния. Сварочный ток регулируют изменением расстояния между первичной и вторичной обмотками. Обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Трансформатор работает на двух диапазонах: попарное параллельное соединение катушек обмоток дает диапазон больших токов, а последовательное — диапазон малых токов.

Последовательное соединение обмоток за счет отключения части витков первичной обмотки позволяет повысить напряжение холостого хода, что благоприятно отражается на горении дуги при сварке на малых токах.

При сближении обмоток уменьшается индуктивность рассеяния, что приводит к увеличению сварочного тока; при . увеличении расстояния между обмотками увеличивается индуктивность рассеяния, а ток соответственно уменьшается. Трансформатор ТД-500 имеет однокорпусное исполнение с естественной вентиляцией, дает падающие внешние характеристики и изготавливается только на одно напряжение сети — 220 или 380 В.

Трансформатор ТД-500 ~ однофазный стержневого типа состоит из следующих основных узлов: магнитопровода — сердечника, обмоток (первичной и вторичной), регулятора тока, переключателя диапазонов токов, токоуказательного механизма и кожуха.

Алюминиевые обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Катушки первичной обмотки неподвижно закреплены у нижнего ярма, а вторичной обмотки — подвижные. Переключение диапазонов тока производят переключателем барабанного типа, рукоятка которого выведена на крышку трансформатора. Величину отсчета тока производят по шкале, отградуированной соответственно на два диапазона токов при номинальном напряжении питающей сети.

Емкостной фильтр, состоящий из двух конденсаторов, служит для снижения помех радиоприемным устройствам.

Правила техники безопасности при эксплуатации сварочных трансформаторов. В процессе работы электросварщик постоянно обращается с электрическим током, поэтому все токоведущие части сварочной цепи должны быть надежно изолированы. Ток величиной 0,1 А и выше опасен для жизни и может привести к трагическому исходу. Опасность поражения электрическим током зависит от многих факторов и в первую очередь от сопротивления цепи, состояния организма человека, влажности и температуры окружающей атмосферы, напряжения между точками соприкосновения и от материала пола, на котором стоит человек.

Сварщик должен помнить, что первичная обмотка трансформатора соединена с силовой сетью высокого напряжения, поэтому в случае пробоя изоляции это напряжение может быть и во вторичной цепи трансформатора, т. е. на электрододержателе.

Напряжение считается безопасным: в сухих помещениях до 36 В и в сырых до 12 В.

При сварке в закрытых сосудах, где повышается опасность поражения электрическим током, необходимо применять ограничители холостого хода трансформатора, специальную обувь, резиновые подстилки; сварка в таких случаях ведется под непрерывным контролем специального дежурного. Для снижения напряжения холостого хода существуют различные специальные устройства — ограничители холостого хода.

Сварочные трансформаторы промышленного использования, как правило, подключают к трехфазной сети 380 В, что в бытовых условиях не всегда удобно. Как правило, подключение индивидуального участка к трехфазной сети хлопотно и дорого, и без особой нужды это не делают. Для таких потребителей промышленность выпускает сварочные трансформаторы, рассчитанные на работу от однофазной сети с напряжением 220 — 240 В. Пример такого портативного сварочного аппарата приведен на рис.4. Этот аппарат, обеспечивающий разогрев дуги до 4000°С, уменьшает обычное сетевое напряжение, одновременно повышая сварочный ток. Ток в установленном диапазоне регулируется с помощью ручки, смонтированной на передней панели аппарата. В комплект аппарата входит сетевой кабель и два сварочных провода, один из которых соединен с электрододержателем, а второй - с заземляющим зажимом.

Обычно для домашних работ вполне подходят аппараты, вырабатывающие сварочный ток в 140 ампер при 20-процентном рабочем цикле. При выборе аппарата следует обращать внимание на то, чтобы регулировка сварочного тока была плавной.

Сварочные аппараты. Виды, типы и работа сварочных аппаратов

Сварочный аппарат представляет собой электрическое устройство, с помощью которого осуществляется сварка. Этот процесс обеспечивает прочное и надежное крепление металлических деталей. Благодаря сварке выполняется множество работ в различных областях, от микроэлектроники до создания многотонных конструкций.

Среди основных преимуществ электросварки надежное и быстрое соединение материалов отличается минимальными затратами. При необходимости с помощью этого устройства можно даже резать металл. В последние десятилетия они создаются с использованием электронных компонентов. Благодаря этому их масса и габариты значительно снизились, что позволило расширить применение.

Сварочное оборудование характеризуется широким разнообразием, связанным с постоянным развитием сварочного производства, разработкой новых методов и приемов сварки. Исходя из конструктивных особенностей, в том числе принципа работы, можно выделить следующие виды аппаратов:

Сварочный выпрямитель.

Полупроводник снабжен блоком диодов, в результате чего ток переходит от переменного тока к постоянному. Основные преимущества- минимальное напыление, качественная сварка швов. Используется для сварки черных и цветных металлов, чугуна, алюминия, стали.

Сварочный трансформатор.

Работает благодаря переменному току. Существует несколько видов- увеличенное и стандартное магнитное рассеяние. Из-за большого веса с ним процесс сварки занимает очень много времени.

1. Принцип работы сварочного трансформатора

Сварочные аппараты этого типа работают с переменным током, сила которого регулируется изменением напряжения с помощью понижающего трансформатора. В результате обеспечивается надежная мощность сварочной дуги, температура которой может составлять несколько тысяч градусов.

Во многих конструкциях снижение напряжения до уровня, требуемого для поддержания стабильности сварочной дуги, достигается перемещением одной из обмоток вдоль магнитопровода–сердечника. Полученное рабочее напряжение, как правило, не превышает 80В при начальных уровнях 220– 380В. Индуктивное сопротивление обмоток изменяется, и таким образом регулируется величина сварочного тока.

Кроме того, используются также конструкции с подвижным магнитным шунтом или тиристором.

2. Принцип работы сварочного инвертора

Сварочный инвертор преобразует напряжение и обычный переменный ток (частота 50 Гц, напряжение сети 220 В) В значения, необходимые для формирования и поддержания сварочного электрода.

Схематично это происходит так:

Сначала переменный ток преобразуется в постоянный ток с помощью первичного выпрямителя. Для снижения напряжения с 220В до необходимого уровня служит инверторный блок, в котором постоянный ток снова переменный, но высокочастотный, как и напряжение.

Полученное в трансформаторе высокочастотное напряжение понижается до оптимального значения. В результате этих преобразований ток значительно увеличивается. После оптимизации напряжения высокочастотный переменный ток преобразуется во второй раз в постоянный. Далее его сила регулируется до необходимых величин.

Таким образом, в сварочном инверторе четко контролируется ток и напряжение. Это позволяет равномерно регулировать их уровни и выполнять широкий спектр сварочных работ для соединения деталей, даже огнеупорных металлов и сплавов.

Частично принцип работы сварочного автомата.

Колодки здесь не нужны. Потому что в сварочном полуавтомате используется специальная сварочная проволока, которая растворяется в газовой среде.

Чтобы было легче понять, что такое сварочный полуавтомат, достаточно знать, что это агрегат, в состав которого входит:

- источник питания, который может быть сварочным инвертором или сварочным выпрямителем;

- сварочная горелка;

- система управления;

- соединительные кабели и шланги.

Сварочная проволока поступает через специальное устройство в плоскую и правильную сварочную горелку. В место сварки также подается чистый углекислый газ или его аргоновая смесь.

Так, к вышеперечисленным компонентам агрегата логично подключить специальные емкости с газом, а также катушки с намотанной сварочной проволокой.

Надеемся, что информация о том, на чем основан принцип работы сварочного аппарата в зависимости от его типа, поможет лучше понять потребительские характеристики этого оборудования, которые необходимы в повседневной жизни, и сделать лучший выбор.

Сварочный аппарат.

Аппарат для аргонодуговой сварки.

Сварочное оборудование для плавки основного металла может выполнять следующие операции:

- Плавкая сварка

- Дуговая сварка и прокладка

- Газовая сварка.

- Электрошлаковая сварка и плавка.

- Электронно-лучевая сварка.

- Облицовка и резка.

- Специальные виды сварки.

По степени механизации сварочные аппараты могут быть:

- вручную

- полуавтоматические

- автоматическое.

Следующая классификация сварочных аппаратов следующая:

- Бытовые. Они отличаются меньшей производительностью, не приспособлены к длительной эксплуатации. Однако сфера их применения достаточно широка, такие агрегаты используются для сварки арок, котлов, труб и т.д.;

- Профессиональные. Они отличаются большим весом и габаритами, работают от сети 220 или 380 Вт. Большинство из этих моделей оснащены специальными колесами для облегчения движения. Они используются во многих отраслях строительства, в мастерских, при монтаже газопроводов, на заводах и т.д.

3. Сварочный аппарат устройство

Устройство каждой инверторной модели может иметь ряд особенностей,но большинство технических узлов дублируются. Панель приборов в основном включает в себя следующие элементы:

Каждый сварочный аппарат является преобразователем энергии. Устройство получает электрический ток от сети, а затем уменьшает его напряжение, увеличивая силу тока до необходимого значения. В этом случае частота тока изменяется, или постоянный ток возникает из переменного тока. Исключение составляют устройства, электрическая дуга которых генерируется энергией генераторов или батарей с двигателем внутреннего сгорания.

Сварочный полуавтомат имеет следующее устройство:

- Газовый баллон (аргон или углекислый газ)

- Шланг подачи газа

- Проводная кассета

- Механизм подачи проволоки

- Проволочная подающая труба

- Источник тока

- Нагреватель газа

- Газовая аппаратура

- Блок управления

- Схема управления.

Рассмотрим сварочный инвертор. Вся суть инверторной технологии заключается в корректировке переменного тока сети на постоянный сварочный ток с изменением промежуточной частоты.

Выпрямитель-это простой диодный мост. Этот блок получает переменный ток с промышленной частотой 50 Гц.

Фильтр выполнен из конденсатора и дроссельной заслонки. Выпрямленный ток подается в фильтр, где он сглаживается. В результате возникает постоянный ток, инвертор преобразует его в переменную с частотой 20-50кГц. В настоящее время существуют технологии получения тока частотой 100 кГц.

Силовой трансформатор обеспечивает снижение высокочастотного переменного напряжения до 25–40В. Кроме того, этот элемент увеличивает значение тока на ток, необходимый для сварки. Преобразуя высокочастотные токи, сварочный ток достигает необходимой силы. Благодаря многоступенчатому преобразованию тока можно использовать малогабаритный трансформатор. Так, для получения тока 160А в сварочном агрегате необходимо поставить медный трансформатор массой 18кг. В инвертор достаточно поставить трансформатор весом 0,25 кг.

Высокочастотный выпрямитель обеспечивает выравнивание переменного тока. Затем он передается на высокочастотный фильтр, что позволяет получить постоянный сварочный ток.

Указанные процессы преобразования энергии контролируются микропроцессорным блоком управления. Эта часть сварочных аппаратов является самым дорогим элементом.

Инверторные сварочные устройства сегодня выпускаются по двум различным полупроводниковым технологиям:

Основное их отличие-в транзисторах, которые отличаются током коммутации. Транзисторы MOSFET, если сравнивать с IGBT, отличаются большими размерами и весом, но имеют низкую стоимость. Кроме того, им понадобится больше, чтобы обеспечить одинаковую производительность.

Сварочный аппарат полуавтоматическим методом работает следующим образом:

- Защитный газ направляется в область электрической дуги, что позволяет защитить металл от окисления воздуха и азота. В этом случае защитный газ может быть инертным в виде углекислого газа или гелия и аргона. Работа с металлом в среде инертного газа называется MIG. Работа с металлом в активной газовой среде называется MAG.

- Через электродвигатель, редуктор, а также подающие ролики в зону сварки подается сварочная проволока.

- Неразъемное соединение получают плавлением электродного провода, поступающего в горелку под действием электрической дуги в газовой среде. Необходимые поверхности склеиваются с помощью расплавленного металла, созданного тепловой энергией. В результате получается прочный, долговечный шов.

Так называемый полуавтоматический способ сварки, так как проволока подается автоматически, а контроль подачи, а также процесс сварки выполняется сварщиком вручную. Наконечник действует как сварочный контакт, на который подается питание от основного блока. Ток подбирается в соответствии с характеристиками обрабатываемого материала. Скорость передачи устанавливается через редуктор или коробку передач.

4. Преимущества и недостатки сварочных аппаратов

Широко используется сварочный аппарат. Его часто используют в быту, а также в профессиональной деятельности. Без такого аппарата невозможно обойтись во многих отраслях производства, отраслях и специализированных мастерских, например, по ремонту автомобилей. Эти устройства используются для надежной сварки металлических каркасов и других важных конструкций в строительстве. Без применения профессионального сварочного оборудования установка нефтепроводов и газопроводов невозможна.

РДС: дуга и все, что ее окружает

Виды сварки

Знаменитая РДС – ручная дуговая сварка, народная любимица и самая популярная сварочная технология в течение долгого времени. Такое достижение дорогого стоит. Метод основан на использовании специальных электродов.

Все действия в РДС выполняются сварщиком вручную. Несмотря на популярность и, казалось бы, изученность этого способа, нам с вами невредно будет повторить основные факты и проверить, как на сегодняшний день поживает милая сердцу РДС.

Главное – дуга

Суть или технология ручной дуговой сварки – это формирование правильной и устойчивой дуги между концом электрода и сварочной ванной. Поджечь дугу быстрым касанием, чтобы она сразу загорелась и стабильно горела в дальнейшем – одно дело.

Правильно держать и вести электрод, соблюдая стандарты высоты расходника над поверхностью, скорости ведения электрода вдоль шва и много чего еще – дело другое. Знать нужно немало, уметь – тоже. Ну так современная сварка – тоже не погулять выйти, это поле с профессиональными игроками и высокой конкуренцией.

Здесь на художественной самодеятельности никто больше не проедет. Так что давайте повторять и разбираться в деталях и нюансах современной РДС.

Основные действия с помощью электродержателей:

Итак, мы подожгли дугу касанием и отвели электрод на небольшое расстояние от свариваемой поверхности. Стержень электрода начинает плавиться от действия высокой температуры. Именно их этого плавящегося стержня формируется тот самый сварочный шов, ради которого затеяна вся суета вокруг.

Вместе с металлическим стержнем электрода плавится его специальное покрытие, хитрый состав которого образует защиту шва шлаком и газом от окисления. Сразу же после того, как погаснет дуга, шлак удаляется с поверхности рабочего участка.

Сварочный шов какой угодны для не получается из-за ограниченной длины электрода: как только стержень оплавится до конца, процесс нужно останавливать, чтобы его поменять. А такого рода перерывы неважно сказываются на качестве шва: из-за них в шве попросту образуются дефекты.

С этой бедой можно бороться, и прежде всего с помощью выполнения правил технологий. В технических характеристиках электродов, к примеру, всегда указываются параметры подходящего электрического тока к типу покрытия, диаметру стрежня и положению во время сварки.

Все это необходимо для оптимизации горения дуги и протяженности непрерывного шва – «не больше и не меньше, а в самый раз» — вот главное правило, которое, пожалуй, требует технология дуговой сварки.

Что варим с помощью РДС

Да практически все. Если говорить о сталях, то это и легированные, и нелегированные марки. Правда, есть ограничения в толщине, он должна быть не больше до 5-ти см. Слишком тонкие листы металла тоже не пойдут: если заготовка тоньше 1,5 мм, металл при РДС мгновенно прогорит.

Больше всего РДС подходит для работы с заготовками толщиной от 3,0 до 20,0 мм.

Конечно, в зависимости от состава металла меняется прочность шва. Она, например, снижается с повышением доли углерода в стальных сплавах. Иными словами, высокоуглеродистые стали варить методов РДС можно, но качество шва с точки зрения будет ниже.

Где ручная дуговая только не применяется, вот только некоторые из примеров:

- производство труб самого разного вила и назначения;

- машиностроение;

- судостроение;

- все ремонтные работы на многочисленных СТО;

- все виды коммунальных работ, где необходимо соединение металлов.

Поговорим об электродах

О современных электродах можно написать «Войну и мир», не меньше. Уж каких только сплавов и составов покрытий сейчас не делают — на любой вкус.

А если серьезно, то классификация сегодняшних электродов обширнейшая, новые технологии требуют соответствия химического состава всех без исключения частей расходников металлам свариваемых деталей. Эти материалы содержат вещества для стабилизации горения дуги, образования защитного шлака и т.д.

Схема ручной дуговой сварки покрытыми электродами.

Функции у современных покрытий электродов вполне конкретные и ясные:

- Образование шлаков для защиты металла от кислородного окисления в воздухе и действия влаги.

- Образование газа для той же защиты. Он образуется в результате горения органических веществ, входящих в состав покрытия электрода.

- Так называемое раскисление шва – удаление из него окислов кислорода.

- Легирование основного металла за счет добавок в покрытии.

Для РДС выпускаются специальные электроды. Все они соответствуют свойствам наплавленного металла и снабжены в названии буквой «Э».

Число после буквы обозначает уровень временного сопротивления в килограммах на квадратный миллиметр. Если рядом стоит буква «А», состав электрода очень пластичен и имеет высокую ударную вязкость.

Снег, дождь и ветер

Варить можно хоть на потолке, то есть в любом положении. Но если есть возможность выбирать, удобнее работать все-таки в нижнем положении. Здесь можно и электрод взять побольше, и ток пустить посильнее, чтобы варилось мощно и быстро.

Если же вам приходится варить на потолке или располагаясь вертикально, бодрой и быстрой сварки у вас не получится: сварочная ванна будет маленькой, диаметр у электрода будет очень скромным, скорость работы снизится на порядок.

Ручная дуговая сварка позволяет работать в самых разных условиях внешней среды: хоть внутри помещений, хоть в открытом пространстве. Для этого метода не нужна подача газа или воды, что значительно упрощает рабочий процесс.

Единственное, что понадобится в обязательном порядке – это электропитание с его источником и кабелем. Длина кабеля – вопрос серьезнейший. Источник электричества может быть удален как угодно, но все дело в том, что чем кабель длиннее, тем больше он греется и, соответственно, повышаются тепловые потери.

Иногда используют генераторы на бензине или дизельном топливе. Ну а если вокруг вас снег, дождь, ветер и прочие природные напасти, защищайте рабочую зону, ведь вам нужно прежде всего ровное стабильное пламя дуги.

Теперь ток

РДС в этом плане универсальна – варить можно хоть на постоянном, хоть на переменном токе. Электроды могут быть специализированными, но есть и универсальные, которые подходят и для того, и для другого.

Если есть возможность выбирать, то это ток постоянный. С ним и дуга стабильнее, шов крепче и работать комфортнее.

Сила сварочного тока в зависимости от диаметра электрода и толщины металла.

Если вы работаете с постоянным током, у вас может быть два варианта полярности – прямая и обратная. При прямой полярности минусовый полюс подводится к электроду, а плюсовой – к металлической заготовке. При обратной полярности все наоборот: к электроду идут плюсы, к деатялм – минусы.

Абзац про дефекты

Дефекты, возможные по ходу работы РДС, делятся на два вида:

- Отклонения от нормы и стандартов вследствие кристаллизации или остывания металла.

Они могут возникнуть в виде пор, трещин, снижения качества шва и т.д. - Дефекты в результате нарушений правил или технологии.

В этом случае появляются прожоги, непровары, подрезы и т.д.

Пара слов о швах и их кромках

Пара слов о кромках. Если вы хотите, чтобы у вас получился проваренный и ровный шов высокого качества по всем параметрам, на металлических заготовках нужно сделать кромки.

Подробное описание разделки краев в зависимости от типа шва отлично прописаны в ГОСТе 5264-80, полностью посвященному РДС. Кромки бывают трех видов, которые различаются лишь по форме: V, R, X.

После сварки кромку нужно удалить. Это можно сделать просто – зубилом. Но в этом случае о качестве и эстетике шва придется забыть. Ровное и аккуратное удаление получится с помощью фрезерного или токарного станка.

Если применение станка невозможно из-за трудного доступа, кромки убираются кислородной резкой. Чистка кромок металлической щеткой от грязи, коррозии и окалины также относится к обязательным действиям.

Также сварные соединения подразделяются исходя из положения в пространстве:

- нижний тип – самый распространенный, при котором свариваемые заготовки находятся под электродом;

- горизонтальный тип: заготовку фиксируют под углом, а электрод и процесс сварки – в горизонтальном положении;

- вертикальный тип шва, которые формируется снизу наверх. Это непростой вид из-за стекания расплавленного металла вниз;

- потолочный тип, когда шов находится сверху по отношению к электроду;

При сложных положениях в пространстве используется пониженный ток, а сама сварка производится короткими движениями.

Оборудование для РДС

Конечно же это аппараты ручной дуговой сварки. Метод дает широкие возможности для их выбора. Это может быть и традиционный трансформатор – ветеран сварочного движения, трансформатор в комбинации с выпрямителем и, наконец, герой нашего времени – аппарат для дуговой сварки под названием инвертор.

Последний вариант- самый популярный в силу дополнительных функций для облегчения работы сварщика: форсированной дуги и антизалипания. На инверторе могут работать даже юные дебютанты, швы в любом случае получаются ровными и крепкими.

Есть, конечно, нюанс – относительно высокая стоимость инвертора. Но овчинка выделки стоит благодаря высокой надежности в святом деле качества шва. Сварочное оборудование ручной дуговой сварки предлагается в самых широких продуктовых линейках – на любой цвет и вкус.

Варим трубы

Одно из технологических преимуществ РДС перед другими методами – это сварка труб ручной дуговой сваркой.

К данному виду работ всегда имеются особые требования. И прежде всего это идеальная герметичность швов и устойчивость к значительному и длительному давлению. Именно поэтому швы на трубе варят в нижнем положении, где это только возможно.

Трубы варят стыковыми швами, других вариантов практически нет. Предварительная подготовка – формирование прихваток, без них сделать что-либо будет трудно. Если труба большая, и ее диаметр превышает 30 см, участки сварки будут в длину будут составлять не больше 20-ти см.

Плюсы РДС

Схема сварки металла электродом.

Преимущества ручной дуговой сварки внятные, серьезные и весьма весомые:

- универсальность технологии в отношении применяемых материалов благодаря широчайшему выбору электродов на рынке;

- благодаря ручной подаче и ведению электродов сварку можно производить в любом положении, включая самые труднодоступные места;

- возможность быстро смены расходных и свариваемых материалов;

- удобная транспортировка оборудования;

- отличный способ варить трубы;

- метод по силам даже новичкам, если работать на инверторе.

Минусы РДС

Недостатки есть у всех методов, куда ж без них

У ручной дуговой минусы скромные:

- относительно низкая производительность, как и у всех ручных способов сварки;

- качество сварного шва в значительной степени зависит от квалификации сварщика, если работа идет не на инверторе. Инвертор нивелирует опыт работы;

- действие на организм вредных факторов сварки.

Следует заметить, что недостатки метода вполне можно считать его особенностями, которые обусловлены сутью физико-химического процесса.

Читайте также: