Увеличение силы тока при сварке

Обновлено: 10.05.2024

Внешняя характеристика сварочной установки называется падающей потому, что при увеличении силы сварочного тока напряжение резко уменьшается, причем снижение напряжения будет тем значительнее, чем больше увеличивается сила тока. Например, при замыкании электрода на изделие сила сварочного тока увеличивается, но не более чем на 20 - 50 %, так как напряжение в сварочной цепи приближается к нулю. [16]

Продолжительность взаимодействия капли с окружающей средой и относительная масса шлака уменьшаются при увеличении силы сварочного тока , кроме того, относительная масса шлака уменьшается при увеличении скорости наплавки. [17]

С увеличением сечения оболочки проволоки и напряжения дуги удельное тепловложение возрастает, а с увеличением силы сварочного тока и величины вылета проволоки - уменьшается. [18]

Уменьшение глубины проплавления при сварке на одних и тех же режимах в случае применения прямой полярности по сравнению с обратной полярностью позволяет форсировать режим сварки за счет увеличения силы сварочного тока и, следовательно, повысить производительность расплавления электродной проволоки. [20]

Приемы повышения производительности ручной дуговой сварки основаны на увеличении коэффициента наплавки и на повышении силы сварочного тока. Увеличение силы сварочного тока , как известно, ограничивается для каждого диаметра электрода температурой его нагрева, а также ростом разбрызгивания и угара электродов. [22]

Величина напряжения зажигания зависит от целого ряда факторов, в первую очередь от величины силы тока дуги. С увеличением силы сварочного тока напряжение зажигания дуги снижается. [24]

При сварке под слоем флюса обычно применяют силу тока до 1000 - 1200 А, что при открытой дуге невозможно. При увеличении силы сварочного тока происходит сильное разбрызгивание металла и нарушение правильного формирования шва. [25]

При сварке под слоем флюса обычно применяют силу тока до 1000 - 1200 а, что при открытой дуге невозможно. При увеличении силы сварочного тока происходит сильное разбрызгивание металла и нарушение правильного формирования шва. [27]

Если жидкий металл плохо смачивает металл детали и плохо сплавляется с ним, значит ванна имеет низкую температуру. Температура ванны повышается путем увеличения силы сварочного тока или более интенсивным внешним нагревом свариваемой детали. Если чугун ремонтируемой детали плавится быстро, то температура сварочной ванны высока и ее снижают уменьшением силы сварочного тока или добавлением в ванну холодного металла в виде присадки чугуна. Деталь после наплавки охлаждают медленно в песке, золе или шлаке. [28]

Таким образом, сила сварочного тока и напряжение дуги оказывают противоположное действие на форму шва. Поэтому для получения шва оптимальной формы увеличение силы сварочного тока при увеличении толщины свариваемого изделия должно обязательно сопровождаться соответствующим повышением напряжения дуги. С увеличением скорости сварки столб дуги отклоняется в сторону, противоположную направлению сварки, из-под дуги вытесняется больше жидкого металла и толщина его слоя уменьшается. Жидкий металл под дугой имеет высокое термическое сопротивление и препятствует поступлению теплоты от дуги к нерасплавленному металлу. Поэтому при возрастании скорости сварки вначале наблюдается увеличение глубины проплавления, затем при дальнейшем увеличении скорости сварки влияние уменьшения погонной энергии ( количество энергии на единицу длины шва) становится преобладающим, в результате глубина провара и площадь сечения шва уменьшаются. Уменьшается также расстояние / от электрода до фронта плавления. [30]

Выбор параметров режима

Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1,4-1,6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Диаметр электродной проволоки

Выбирают в пределах 0,5-3,0 мм в зависимости от толщины свариваемого материала и положения шва в пространстве. Чем меньше диаметр проволоки, тем устойчивее горение дуги, больше глубина проплавления и коэффициент наплавки, меньше разбрызгивание.

Больший диаметр проволоки требует увеличения сварочного тока.

Сварочный ток

Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Ток регулируют скоростью подачи сварочной проволоки.

Напряжение на дуге

С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики, изменяя напряжение холостого хода источника питания.

Скорость подачи электродной проволоки

Связана со сварочным током. Устанавливают с таким расчетом, чтобы процесс сварки происходил стабильно, без коротких замыканий и обрывов дуги

Скорость сварки

Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле шва.

При чрезмерной скорости сварки могут окислиться конец проволоки и металл шва.

Расход защитного газа

Определяют в зависимости от диаметра проволоки и силы сварочног о тока. Для улучшения газовой защиты увеличивают расход газа, снижают скорость сварки, приближают сопло к поверхности металла или используют защитные экраны.

Вылет электрода

Расстояние от точки токоподвода до горна сварочной проволоки. С увеличением вылета ухудшаются устойчивость горения дуги и формирование шва, интенсивнее разбрызгивается металл. Малый вылет затрудняет процесс сварки, вызывает подгорани газового сопла и токоподводяшего наконечника.

Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

Диаметр проволоки, мм

Вылет электрода, мм

Выпуск электрода, мм

Расход газа, л/мин

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 - при зажигании дуги и установлении рабочего режима сварки;

2 - в широком диапазоне рабочих режимов;

3 - в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 - Vп2, которая приводит к перемещению рабочей точки в новое положение - А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

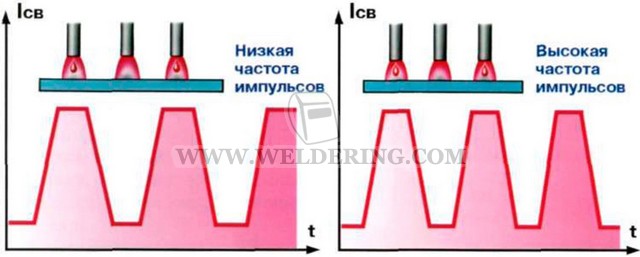

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги - "длинной дугой";

- с короткими замыканиями дугового промежутка - "короткой дугой"

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке "длинной дугой" возможны две разновидности переноса:

- один импульс - одна капля;

- один импульс - несколько капель.

Перенос "короткой дугой" характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования фирмы "Кемппи" запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

Влияние параметров режима на форму и размеры шва при сварке под флюсом

Форма и размеры шва зависят от многих параметров режима сварки под флюсом: величины сварочного тока, напряжения дуги, диаметра электродной проволоки, скорости сварки и др. Такие параметры, как наклон электрода или изделия, величина вылета электрода, грануляция флюса, род тока и полярность и т. п. оказывают меньшее влияние на форму и размеры шва.

Влияние параметров режима на форму и размеры шва обычно рассматривают при изменении одного из них и сохранении остальных постоянными. Приводимые ниже закономерности относятся к случаю наплавки на пластину, когда глубина проплавления не превышает 0,7 ее толщины (при большей глубине проплавления ухудшение теплоотвода от нижней части сварочной ванны резко увеличивает глубину проплавления и изменяет форму и размеры шва).

С увеличением силы сварочного тока глубина проплавления возрастает почти линейно до некоторой величины. Это объясняется ростом давления дуги на поверхность сварочной ванны, которым оттесняется расплавленный металл из-под дуги (улучшаются условия теплопередачи от дуги к основному металлу), и увеличением погонной энергии. Ввиду того, что повышается количество расплавляемого электродного металла, увеличивается и высота усиления шва. Ширина шва возрастает незначительно, так как дуга заглубляется в основной металл (находится ниже плоскости основного металла).

Увеличение плотности сварочного тока (уменьшение диаметра электрода при постоянном токе) позволяет резко увеличить глубину проплавления. Это объясняется уменьшением подвижности дуги. Ширина шва при этом уменьшается. Путем уменьшения диаметра электродной проволоки можно получить шов с требуемой глубиной проплавления в случае, если величина максимального сварочного тока, обеспечиваемая источником питания дуги, ограничена. Однако при этом уменьшается коэффициент формы провара шва.

Род и полярность тока оказывают значительное влияние на форму и размеры шва, что объясняется различным количеством теплоты, выделяющимся на катоде и аноде дуги. При сварке на постоянном токе прямой полярности глубина проплавления на 40 - 50%, а на переменном - на 15 - 20% меньше, чем при сварке на постоянном токе обратной полярности. Поэтому швы, в которых требуется небольшое количество электродного металла и большая глубина проплавления (стыковые и угловые без разделки кромок), целесообразно выполнять на постоянном токе обратной полярности.

При увеличении напряжения дуги (длины дуги) увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемая на расплавление флюса (количество расплавленного флюса). При этом растет ширина шва, а глубина его проплавления остается практически постоянной. Этот параметр режима широко используют в практике для регулирования ширины шва.

Увеличение скорости сварки уменьшает погонную энергию и изменяет толщину прослойки расплавленного металла под дугой. В результате этого основные размеры шва уменьшаются. Однако в некоторых случаях (сварка тонкими проволоками на повышенной плотности сварочного тока) увеличение скорости сварки до некоторой величины, уменьшая прослойку расплавленного металла под дугой и теплопередачу от нее к основному металлу, может привести к росту глубины проплавления. При чрезмерно больших скоростях сварки и силе сварочного тока в швах могут образовываться подрезы.

С увеличением вылета электрода возрастает интенсивность его подогрева, а значит, и скорость его плавления. В результате толщина прослойки расплавленного металла под дугой увеличивается и, как следствие этого, уменьшается глубина проплавления. Этот эффект иногда используют при сварке под флюсом электродными проволоками диаметром 1-3 мм для увеличения количества расплавляемого электродного металла при сварке швов, образуемых в основном за счет добавочного металла (способ сварки с увеличенным вылетом электрода). В некоторых случаях, особенно при автоматической наплавке под флюсом, электроду сообщают колебания поперек направления шва с различной амплитудой и частотой, что позволяет в широких пределах изменять форму и размеры шва. При сварке с поперечными колебаниями электрода глубина проплавления и высота усиления уменьшаются, а ширина шва увеличивается и обычно несколько больше амплитуды колебаний.

Состав и строение частиц флюса оказывают заметное влияние на форму и размеры шва. При уменьшении насыпной массы флюса (пемзовидные флюсы) повышается газопроницаемость сдоя флюса над сварочной ванной и, как результат этого, уменьшается давление в газовом пузыре дуги. Это приводит к увеличению толщины прослойки расплавленного металла под дугой, а значит, и к уменьшению глубины проплавления. Флюсы с низкими стабилизирующими свойствами, как правило, способствуют более глубокому проплавлению.

Пространственное положение электрода и изделия при сварке под флюсом оказывает такое же влияние на форму и размеры шва, как и при ручной сварке покрытыми электродами (MMA, SMAW). Для предупреждения отекания расплавленного флюса, ввиду его высокой жидкотекучести, сварка этим способом возможна только в нижнем положении при наклоне изделия на угол не более 10-15°.

Перед началом автоматической сварки под флюсом следует проверить чистоту кромок и правильность их сборки и направления электрода по оси шва. Металл повышенной толщины сваривают многопроходными швами с необходимым смещением электрода с оси шва. Перед наложением последующего шва поверхность предыдущего тщательно зачищают от шлака и осматривают с целью выявления наличия в нем наружных дефектов.

При автоматической сварке под слоем флюса (SAW) стыковых соединений на весу практически сложно получить шов с проваром по всей длине стыка из-за вытекания в зазор между кромками расплавленного металла и флюса и, как результат, - образования прожогов. Для предупреждения этого применяют различные приемы, способствующие формированию корня шва (сварка на флюсовую подушку, на керамическую подкладку или сварка на остающуюся стальную подкладку).

Большая Энциклопедия Нефти и Газа

Увеличение силы сварочного тока при неизменной скорости сварки влечет за собой увеличение объема сварочной ванны. При этом наблюдается укрупнение зерен металла шва, что повышает склонность к меж-кристаллитной коррозии и образованию горячих трещин, особенно в литых аустенитных сталях. [1]

С увеличением силы сварочного тока ( рис. 28, а) глубина проплавления возрастает почти линейно до некоторой величины. Это объясняется ростом давления дуги на поверхность сварочной ванны, которым оттесняется расплавленный металл из-под дуги ( улучшаются условия теплопередачи от дуги к основному металлу), и увеличением погонной энергии. Ввиду того, что повышается количество расплавляемого электродного металла, увеличивается и высота усиления шва. [3]

С увеличением силы сварочного тока при сварке электродной1 проволокой одного диаметра увеличиваются производительность сварки и глубина проплавления основного металла. Рост производительности сварки объясняется увеличением скорости плавления электродной проволоки и уменьшением разбрызгивания электродного металла. Разбрызгивание уменьшается благодаря тому, что с увеличением значения 1св и, следовательно плотности тока изменяется характер переноса электродного металла - металл переносится в виде более мелких капель. При большом сварочном токе дуга погружается в основной металл, и поэтому большее количество капель удерживается внутри глубокой сварочной ванны. [4]

С увеличением силы сварочного тока возрастает эффективная мощность дуги, вследствие чего увеличивается количество расплавленного основного и электродного металла, значительно возрастает глубина провара, выпуклость валика, незначительно возрастает. [5]

При увеличении силы сварочного тока при сварке листов равной толщины обычно увеличивается диаметр заклепки. Если нижний лист имеет большую толщину, растет и глубина проплавления. То же наблюдается и при увеличении времени горения дуги. [7]

При увеличении силы сварочного тока при сварке листов равной толщины обычно увеличивается диаметр заклепки. Если нижний лист имеет большую толщину, растет и глубина проплавления. То же наблюдается и при увеличении времени горения дуги. Для предупреждения образования подрезов, трещин и пор в заклепке, вызванных высокой скоростью кристаллизации металла, применяют повторное кратковременное возбуждение дуги или плавное уменьшение сварочного тока. При применении плавящегося электрода шов образуется за счет проплавления основного металла и расплавления электродной проволоки диаметром до 2 мм. [9]

При увеличении силы сварочного тока повышается температура капель электродного металла, а также снижается время нагрева проволоки в вылете. Это способствует повышению концентрации паров воды в зоне дуги и, как следствие, росту содержания водорода в расплавленном металле. [10]

Так, при увеличении силы сварочного тока увеличивается интенсивность плавления электрода, размер капель практически не изменяется, но время их взаимодействия со шлаком уменьшается, что приводит к меньшему воздействию шлака на металл. Поверхность металлической ванны, контактирующая со шлаком, при этом не изменяется и поэтому не может влиять на характер взаимодействия шлака с металлом. [12]

А / мм2, Увеличение силы сварочного тока приводит к увеличению эффективной тепловой мощности дуги Q3 ( J), вследствие чего увеличиваются глубина проплавления, выпуклость, ширина валика и скорость плавления электрода, В результате этого доля основного металла в металле шва повышается. [13]

Размер капель уменьшается с увеличением силы сварочного тока , повышением содержания углерода, уменьшением диаметра электродной проволоки и поверхностного натяжения в металле капли. В этом плане весьма эффективно добавление к аргону СО2 или кислорода, поскольку окисление поверхности капли снижает поверхностное натяжение. [14]

При сварке самозащитной порошковой проволокой увеличение силы сварочного тока приводит к уменьшению содержания азота в металле шва. Влияние силы сварочного тока объясняется тем, что по мере ее увеличения возрастает количество проволоки, расплавляемой в единицу времени, и как следствие, количество выделяющихся газов, приводящих к снижению парциального давле ния азота в зоне плавления. [15]

Структурное состояние износостойкого наплавленного металла определяется его составом. Увеличение погонной энергии при наплавке, увеличение силы сварочного тока , уменьшение скорости перемещения наплавочного электрода ( источника теплоты) приводит к увеличению длительности существования ванночки жидкого металла и уменьшению скорости охлаждения наплавленного металла. То же достигается при предварительном подогреве наплавляемого металла. В связи с этим условия ведения процесса наплавки должны быть жестко регламентированы во избежание ухудшения свойств наплавленного металла. [31]

При достаточно высоких плотностях постоянного по величине ( без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении силы сварочного тока до критического для данного диаметра электрода. [32]

Уменьшение глубины проплавления при сварке на одних и тех же режимах в случае применения прямой полярности по сравнению с обратной полярностью позволяет форсировать режим сварки за счет увеличения силы сварочного тока и, следовательно, повысить производительность расплавления электродной проволоки. [34]

Сила сварочного тока не должна иметь беспорядочных колебаний и оставаться одинаковой для каждой точки. При этом необходимо учитывать, что шунтирование тока через ранее поставленные точки при сварке каждой новой точки может достигнуть значительной величины; это влияние следует учитывать и компенсировать соответственным увеличением силы сварочного тока . [35]

Так же, как и при сварке проволоками сплошного сечения, при одинаковом токе интенсивнее плавится проволока меньшего диаметра. Для сохранения производительности плавления 02 5 г / с при переходе от проволоки D2 мм к проволоке D2 3 мм и от проволоки D2 3 мм к проволоке D2 6 мм требуется увеличение силы сварочного тока примерно на 60 А. Следует отметить, что производительность плавления проволоки марки ПП-АН24 выше, чем производительность плавления проволоки марки ПП-АН19 во всем диапазоне применяющихся для сварки трубопроводов токов. [36]

С увеличением силы сварочного тока возрастает давление дуги, вследствие чего жидкий металл сварочной ванны более интенсивно вытесняется из-под электрода и дуга погружается в глубь основного металла. Глубина проплавления основного металла при этом увеличивается, дуга укорачивается и становится менее подвижной. Вследствие этого ширина шва при увеличении силы тока остается неизменной, несмотря на увеличение объема сварочной ванны. Величина усиления такого шва велика, так как растет количество электродного металла, расплавленного в единицу времени. Такие швы менее стойки к образованию трещин и плохо работают при вибрационных нагрузках. Следует отметить, что с ростом силы тока при неизменных остальных условиях уменьшается количество расплавляемого флюса. [37]

Интенсивность перехода кремния и марганца в шов возрастает с увеличением содержания их в сварочной, проволоке и флюсе, а также с увеличением напряжения на дуге и уменьшением силы тока. При повышении напряжения на дуге количество расплавленного флюса по отношению к расплавленному металлу возрастает, в результате наблюдается увеличение в шве марганца, кремния и фосфора и уменьшение содержания серы. С увеличением силы сварочного тока уменьшается количество расплавленного флюса, вследствие чего наблюдается уменьшение фосфора и увеличение серы в сварном шве. [38]

Наиболее существенное влияние на форму шва оказывает величина силы сварочного тока. При увеличении силы сварочного тока возрастает расход тепла на плавление основного и электродного металла, что вызывает увеличение объема жидкой сварочной ванны. С увеличением силы сварочного тока возрастает давление сварочной дуги на поверхность жидкой ванны. Вследствие этого расплавленный металл ванны более интенсивно оттесняется из-под электрода и сварочная дуга углубляется в основной металл. [39]

Наиболее существенное влияние на форму шва оказывает величина силы сварочного тока. При увеличении силы сварочного тока возрастает расход тепла на плавление основного и электродного металла, что вызывает увеличение объема жидкой сварочной ванны. С увеличением силы сварочного тока возрастает давление сварочной дуги на поверхность жидкой ванны. Вследствие этого расплавленный металл ванны более интенсивно оттесняется - из-под электрода и сварочная дуга углубляется в основной металл. [40]

Изменение напряжения дуги практически не оказывает влияния на содержание водорода в металле шва. Выполнение процесса сварки на повышенных режимах требует снижения содержания водорода в проволоке и создания условий для связывания его в нерастворимые в жидком металле соединения. У проволок с повышенной влажностью сердечника увеличение силы сварочного тока приводит к более интенсивному росту содержания водорода в металле шва и появлению пористости. Снижение содержания водорода в металле шва достигается введением в сердечник проволоки фторидов. Кремнефтористый натрий разлагается при температуре ниже 500 С с образованием тетрафторида кремния, который вступает в реакцию с парами воды и водородом с образованием фтористого водорода, не растворимого в жидком металле. [41]

При достаточно высоких плотностях постоянного по величине ( без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться мелкокапельный перенос электродного металла, называемый струйным переносом. Изменение характера переноса электродного металла с крупнокапельного на струйный происходит при увеличении силы сварочного тока до критической для данного диаметра электрода. [42]

Наиболее существенное влияние на форму шва оказывает величина силы сварочного тока. При увеличении силы сварочного тока возрастает расход тепла на плавление основного и электродного металла, что вызывает увеличение объема жидкой сварочной ванны. С увеличением силы сварочного тока возрастает давление сварочной дуги на поверхность жидкой ванны. Вследствие этого расплавленный металл ванны более интенсивно оттесняется из-под электрода и сварочная дуга углубляется в основной металл. [43]

Наиболее существенное влияние на форму шва оказывает величина силы сварочного тока. При увеличении силы сварочного тока возрастает расход тепла на плавление основного и электродного металла, что вызывает увеличение объема жидкой сварочной ванны. С увеличением силы сварочного тока возрастает давление сварочной дуги на поверхность жидкой ванны. Вследствие этого расплавленный металл ванны более интенсивно оттесняется - из-под электрода и сварочная дуга углубляется в основной металл. [44]

Однако допустимая величина сварочного тока имеет свой предел. При сварке на токе выше указанных значений для сварочной проволоки определенного диаметра плавление ее становится неравномерным. Ухудшается и внешний вид сварного шва: на нем образуются вмятины, неровности, исчезает чешуйча-тость шва, характерная для сварки на нормальных токах. Кроме того, каждая горелка, если ее конструкцией даже и предусмотрено водяное охлаждение, рассчитана на сварку током не выше определенного значения. Возможность увеличения силы сварочного тока ограничивается также характеристикой источника сварочного тока и применяемого полуавтомата. [45]

Читайте также: