В зависимости от характера вводимой энергии сварочные процессы делят на следующие классы

Обновлено: 19.05.2024

При термических методах сварки с помощью внешнего источника нагрева кромки расплавляются, образуя так называемую сварочную ванну.

После прекращения поступления теплоты к сварочной ванне (удаление источника теплоты или его отключение) происходит быстрое охлаждение и последующая кристаллизация расплавленного металла при максимальном теплоотводе в стенки ванны. Процесс кристаллизации заканчивается образованием монолитного шва, который связывает свариваемые детали в единое целое.

При механических методах сварки необходимо приложить давление, под влиянием которого в месте сварки возникают значительные упругопластические деформации, вызывающие разрушение оксидной пленки, смятие микронеровностей, обеспечение физического контакта и образование между атомами прочных связей, соответствующих связям при расстоянии между ними, равном параметру кристаллической решетки.

При термомеханических методах сварки металл в месте соединения деталей нагревается от внешних источников теплоты до температуры плавления или пластического состояния. Нагревание позволяет снизить удельное давление, уменьшить величину минимальной относительной деформации, необходимой для сварки.

В соответствии с термодинамическим определением процессов сварки основными признаками для их классификации должны служить: форма вводимой энергии, наличие давления и вид инструмента — носителя энергии, на основании чего классифицируются виды сварки (см. таблицу).

Классификация видов сварки

Кроме того, сварку классифицируют и по другим признакам:

а) способу защиты металла в зоне сварки (сварка на воздухе, в вакууме, в защитном газе, под флюсом и т. п.);

б) непрерывности сварки (непрерывные и прерывистые, т. е. импульсные процессы);

в) степени механизации (ручная, механизированная, автоматическая);

г) технологическим (вид электрода или дуги, род сварочного тока, полярность, тип и количество электрических дуг и т. п.).

В настоящее время около 70% всех сварочных работ выполняются методами плавления. Для плавления применяют следующие источники теплоты: дуговые, плазменно-дуговые, электронно- и ионно-лучевые, световые, индукционные, электрошлаковые и др.

Пайка – процесс получения неразъемного соединения заготовок без их расплавления путем смачивания поверхностей жидким припоем с последующей его кристаллизацией. Расплавленный припой затекает в специально создаваемые зазоры между деталями и диффундирует в металл этих деталей. Протекает процесс взаимного растворения металла деталей и припоя, в результате чего образуется сплав, более прочный, чем припой.

Образование соединения без расплавления основного металла обеспечивает возможность распая соединения.

Качество паяных соединений (прочность, герметичность, надежность и др.) зависят от правильного выбора основного металла, припоя, флюса, способа нагрева, типа соединения.

Припой должен хорошо растворять основной металл, обладать смачивающей способностью, быть дешевым и недефицитным. Припои представляют собой сплавы цветных металлов сложного состава с различными температурами плавления.

Припои изготавливают в виде прутков, листов, проволок, полос, спиралей, дисков, колец, зерен, которые укладывают в место соединения.

При пайке применяются флюсы для защиты места спая от окисления при нагреве сборочной единицы, обеспечения лучшей смачиваемости места спая расплавленным металлом и растворения металлических окислов. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы могут быть твердые, пастообразные и жидкие. Для пайки наиболее применимы флюсы: бура, плавиковый шпат, борная кислота, канифоль, хлористый цинк, фтористый калий.

Пайку точных соединений производят без флюсов в защитной атмосфере или в вакууме.

В зависимости от способа нагрева различают пайку газовую, погружением (в металлическую или соляную ванну), электрическую (дуговая, индукционная, контактная), ультразвуковую.

В единичном и мелкосерийном производстве применяют пайку с местным нагревом посредством паяльника или газовой горелки.

В крупносерийном и массовом производстве применяют нагрев в ваннах и газовых печах, электронагрев, импульсные паяльники, индукционный нагрев, нагрев токами высокой частоты.

Процесс пайки включает: подготовку сопрягаемых поверхностей деталей под пайку, сборку, нанесение флюса и припоя, нагрев места спая, промывку и зачистку шва.

Детали для пайки тщательно подготавливаются: их зачищают, промывают, обезжиривают.

При возможности предусматриваются средства механизации – полуавтоматы и автоматы для газовой, электрической пайки.

Основы размерной обработки заготовок деталей машин.

В теме рассматриваются современные и прогрессивные технологические методы формообразования поверхностей деталей машин точением, сверлением, фрезерованием, протягиванием, шлифованием, отделочными, электрофизическими и другими методами обработки. Методы обработки определяют точность изготовления, шероховатость поверхности и физико-механические свойства поверхностного слоя деталей, которые имеют большое значение для достижения высоких эксплуатационных показателей изделий, определяющих надежность машин. Одной из задач машиностроения является развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин.

Ознакомьтесь с условной классификацией технологических методов обработки заготовок деталей машин, которые наиболее широко применяют в промышленности.

Основы механической обработки резанием. Изучите кинематику процесса резания, т.е. движения, необходимые для формообразования поверхностей заготовок в процессе обработки.

Для осуществления процесса резания режущему инструменту и заготовке необходимо сообщить относительные движения. Движения, обеспечивающие срезание с заготовки слоя металла или вызывающие изменение состояния обработанной поверхности заготовки, называют основными. К ним относят главное движение и движение подачи. Движение, определяющее скорость деформирования и отделения стружки, называют главным движением. Движения, обеспечивающие врезание режущей кромки инструмента в материал заготовки, называют движением подачи. Скорость главного движения обозначают V, подачу s.

Графическим изображением процесса формообразования поверхности служит схема обработки, на которой условно изображают обрабатываемую заготовку, ее установку и закрепление на станке с указанием положения инструмента относительно заготовки и основных движений.

Основные движения являются формообразующими - они воспроизводят производящие линии (образующую и направляющую) при обработке поверхностей в процессе резания. Обработка заготовок деталей машин реализует три основных кинематических метода формообразования поверхностей: копирование, следов, обкатки (огибания). Изучите сущность этих методов формообразования поверхностей. При методе копирования образующей обрабатываемой поверхности служит форма режущей кромки инструмента. При методах следов и обкатки как образующая, так и направляющая обрабатываемой поверхности воспроизводятся кинематически согласованными движениями заготовки и инструмента.

Изучите составляющие режима резания: скорость резания, подачу и глубину резания, обозначения и единицы измерения.

На примере токарного резца рассмотрите элементы и геометрию режущего инструмента. Для определения углов резца необходимо знать поверхности на обрабатываемой заготовке и координатные плоскости.

Обратите внимание на влияние углов резца на процесс резания и качество обработанной поверхности.

Ознакомьтесь с физической сущностью процесса резания как процесса упругопластического деформирования материала заготовки, сопровождающегося ее разрушением и образованием стружки.

Рассмотрите физические явления, сопровождающие процесс упругопластического деформирования срезаемого слоя материала при формообразовании поверхностей резанием: наростообразование, трение, тепловыделение, износ инструмента. Особое внимание обратите на влияние этих явлений на качество обработки.

Применение различных смазочно-охлаждающих сред оказывает благоприятное влияние на процесс резания и качество обработки.

Ознакомьтесь с понятием точность и качество обработанной поверхности. Чем выше требования, предъявляемые к точности и качеству поверхностей, тем длительнее процесс обработки заготовки и сложнее технологический процесс изготовления. Качество обработанных поверхностей определяет надежность и долговечность деталей и машин в целом.

Металлорежущие станки. В основу классификации станков положен технологический метод обработки. По принятой классификации станки разделены на десять групп, а каждая группа на десять типов. Особое место в станкостроении занимают станки с программным управлением и многооперационные (обрабатывающие центры).

Понятие о размерных рядах, типоразмерах и дополнительной классификации. Понятие о кинематике станков. Изучите рекомендации по назначению и областям применения различных типов станков.

Основы физико-химических методов размерной обработки.

Ознакомьтесь с физической сущностью электрофизических и электрохимических методов обработки, которые применяют для обработки высокопрочных, весьма вязких, токопроводящих материалов, неметаллов и других труднообрабатываемых материалов.

Электроэрозионные методы обработки: электроискровая, электроимпульсная, анодно-механическая, электроконтактная - основаны на явлении электрической эрозии - разрушении материалов под действием непрерывных электрических разрядов. Обратите внимание на электроды, которые изготовляют по форме обрабатываемых поверхностей.

Электрохимические методы обработки (электрохимическое полирование, электрохимическая размерная обработка, электроабразивная и электроалмазная) основаны на явлении анодного растворения металла заготовки при электролизе.

Анодно-механическая обработка основана на сочетании электротермических и электрохимических процессов и занимает промежуточное место между электроэрозионными и электрохимическими методами.

Изучая формообразование поверхностей светолучевыми методами, отметьте, что обработка электронным лучом основана на местном нагреве поверхности металла за счет бомбардировки обрабатываемой поверхности потоком электронов, сфокусированных электромагнитными линзами.

Светолучевая (лазерная) обработка основана на использовании оптических квантовых генераторов света и заключается в местном нагреве поверхности металла фотонами, сфокусированными оптическими линзами.

Обработка плазменной струёй основана на использовании высокой температуры плазмы, получаемой в плазмотронах и направленной на обрабатываемую поверхность.

III. Классификация сварки по технологическим признакам.

1. В зависимости от агрегатного состояния вещества в зоне сваркиразличают:

1.1. Сварка плавлением - сварка, осуществляемая оплавлением сопрягаемых поверхностей без приложения внешней силы, при которой обычно, но не обязательно, добавляется расплавленный присадочный металл. Выполняется при температурах равных, или выше температуры плавления свариваемого металла. Сопровождается расплавлением свариваемых поверхностей.

1.2. Сварка давлением - сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла. Выполняется без нагрева или с нагревом до температур ниже температуры плавления свариваемого металла.

Без нагрева свариваются высокопластичные металлы (например: Cu; Al; Pb). Материалы, имеющие пониженную пластичность (например, сталь) нагреваются, с целью повышения пластичности, до температур термопластичного состояния (1000-1200° С).

2. В зависимости от формы дополнительной энергииопределяетсякласссварки.

В зависимости от формы вводимой дополнительной энергии (энергии активации), используемой для образования сварного соединения, сварочные процессы делятся на 3 класса:

2.1. Термический класс - дополнительная энергия вводится в виде теплоты.

К этому классу относится сварка плавлением.

2.2. Термомеханический класс - дополнительная энергия вводится в виде теплоты и упруго-пластической деформации.

2.3. Механический класс - дополнительная энергия вводится только в виде упруго-пластических деформаций.

К термомеханическому и механическому классам относится сварка давлением.

3. В зависимости от энергоносителяопределяетсявид сварки.

Энергоноситель -физическое явление, при котором образуется необходимая для сварки энергия в результате передачи или в результате превращения внутри детали(ей).

В зависимости от используемого при сварке энергоносителя различают следующие виды сварки: 3.1. Энергоноситель - электрическая дуга.

Дуговая сварка - сварка плавлением, при которой нагрев осуществляется электрической дугой.

К этим видам сварки относятся: ручная дуговая сварка плавящимся покрытым электродом, дуговая сварка под флюсом, дуговая сварка в защитном газе плавящимся и неплавящимся электродом, дуговая сварка самозащитной порошковой проволокой, плазменная сварка.

Энергоноситель – газ

Газовая сварка - сварка плавлением, при которой для нагрева используется теплота горения горючего газа или смеси горючих газов и кислорода.

К этим видам сварки относится, например, ацетиленокислородная сварка, газопрессовая сварка.

Энергоноситель – излучение

К этим видам сварки относятся: лазерная сварка, электронно-лучевая сварка.

Энергоноситель - электрический ток

Электрошлаковая сварка - сварка плавлением, при которой используют теплоту, выделяющуюся в вылете плавящегося электрода или электродов и в токопроводящей шлаковой ванне при прохождении тока. При этом металлическая ванна и шлаковая ванна удерживаются охлаждаемыми ползунами, перемещающимися вверх по мере выполнения шва

Контактная сварка - сварка давлением, при которой нагрев, необходимый для сварки, создается электрическим током, проходящим через зону сварки.

Зона сварки - зона детали или деталей, где сварка выполняется или выполнена.

К этим видам сварки относятся: точечная контактная сварка, стыковая контактная сварка, шовная контактная сварка, конденсаторная сварка, высокочастотная контактная сварка, индукционная сварка.

Энергоноситель - движение массы

К этим видам сварки относятся: холодная сварка, ударная сварка(сварка взрывом),сварка трением, ультразвуковая сварка.

Прочие источники энергии

К этим видам сварки относятся: диффузионная сварка, сварка прокаткой

II. Классификация сварки по техническим признакам.

1. В зависимости от способа защиты зоны сварки сварного соединения или всего изделия от влияния атмосферыразличают:

1.1. Без защиты (например: лазерная сварка в воздухе)

1.2. С газошлаковой защитой (например: ручная дуговая сварка плавящимся покрытым электродом, дуговая сварка под флюсом)

1.3. Со шлаковой защитой (например: электрошлаковая сварка)

1.4. С газовой защитой (например: сварка в защитных газах)

1.5. С вакуумной защитой (например: электронно-лучевая сварка)

2. В зависимости от непрерывности процесса сваркиразличают:

Сварка в непрерывном режиме

Сварка в импульсном режиме

Сварка в импульсно-периодическом режиме

3. В зависимости от степени механизации различают:

3.1. Ручная сварка - сварка, при которой электрододержатель, ручной сварочный пистолет или горелка управляются вручную.

3.2. Частично механизированная сварка - ручная сварка, при которой подача проволоки механизирована

3.3. Полностью механизированная сварка - сварка, при которой все главные операции (исключая погрузку-разгрузку деталей) механизированы

Автоматическая сварка - сварка, при которой все операции механизированы

III. Классификация сварки по технологическим признакам.

Технологические признаки классификации устанавливаются для каждого вида сварки отдельно. Например, вид дуговой сварки может быть классифицирован по следующим признакам:

род тока; полярность сварочного тока; вид сварочной дуги; вид электрода; степень механизации.

Таблица 1.1.3.1 − Технические и технологические признаки определяют способ сварки.

| Технические и технологические признаки сварки | Признаки способа сварки |

| Род тока | Постоянный (рис. 1С) Переменный (рис. 1С) |

| Полярность постоянного сварочного тока | Прямая (рис. 2С) Обратная (рис. 3С) |

| Вид сварочной дуги | Дуга прямого действия (рис. 5С, а;б). Дуга косвенного действия (рис. 5С, в). Трехфазная дуга (рис. 5С, г). |

| Вид электрода | Плавящийся электрод (рис. 5С, а) Неплавящийся электрод с использованием присадочного материала (с присадкой) (рис. 5С, б) и без него (без присадки) Покрытый электрод - плавящийся электрод для дуговой сварки, имеющий на поверхности покрытие, адгезионно связанное с металлом электрода . Электродная проволока - сварочная проволока для использования в качестве плавящегося электрода. |

| Степень механизации | Ручная сварка - сварка, выполняемая вручную Механизированная сварка - сварка, при которой подача плавящегося электрода или присадочного металла, или относительное перемещение дуги и изделия выполняются с помощью механизмов. Автоматическая сварка - сварка, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляются механизмами без непосредственного участия человека, в том числе и по заданной программе |

Сварка на переменном токе и постоянном токе прямой и обратной полярности.

В зависимости от рода токаразличают сварку на переменном токе и сварку на постоянном токе

При сварке на постоянном токе различают сварку на прямой и обратной полярности

Влияние рода тока и полярности на глубину проплавления основного металла (рис. 4С)

При сварке на постоянном токе прямой полярности глубина проплавления hминимальна.

При сварке на постоянном токе обратной полярности глубина проплавления h на 40- 50% больше, чем на постоянном токе прямой полярности. При сварке на переменном токе глубина проплавления h на 15 - 20% меньше, чем при сварке на постоянном токе обратной полярности.

Сварка плавящимся и неплавящимся электродом.

Сварка дугой прямого и косвенного действия, сварка трехфазной дугой.

Рис. 5С Виды сварочной дуги и схемы сварки плавящимся и неплавящимся электродом:

а –дуга прямого действия (сварка плавящимся электродом); б –дуга косвенного действия; в –трехфазная дуга; г – дуга прямого действия (сварка неплавящимся электродом с присадкой); 1 – электрод; 2 – дуга прямого действия; 3 – основной (свариваемый) металл; 4 – дуга косвенного действия; 5 – трехфазная дуга; 6 – присадочный материал (присадка).

Применение сварки в промышленности, строительстве и ремонтном деле

1. Сваркой называют процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном (общем) нагреве или пластическом деформировании, а также при совместном действии того и другого.

Физическая сущность процесса сварки заключается в сближении соединяемых поверхностей на расстояние, в пределах которого начинают действовать силы межатомного сцепления. Для необходимого сближения соединяемых поверхностей производят тепловое или механическое воздействие на металл в зоне соединения.

Сварочный процесс, как и пайка, направлен на получение монолитного соединения, которое возникает в случае установления связей между атомами свариваемых деталей на границе их раздела, аналогично связям, действующим в твердом теле.

В зависимости от основных признаков, которые в данном определении превалируют, понятия сварки могут быть различные. Например, сварка определяется как процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. В данном определении указывается и на физическую сущность процесса, и на технологические принципы его реализации.

Наиболее общим определением процесса сварки является ссылка на его термодинамическую сущность: сварка – это процесс получения монолитного соединения материалов за счет термодинамически необратимого превращения тепловой и механической энергии и вещества в стыке.

Процесс сварки включает две стадии: образование физического контакта между соединяемыми деталями и возникновение электронного взаимодействия между их поверхностями. Далее происходит развитие диффузионных процессов.

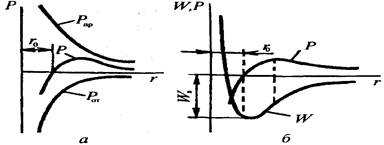

В идеальном случае сварка должна происходить после того, как соединяемые поверхности сблизились на межатомные расстояния. На рис. 60 показано, каким образом изменяются межатомные силы взаимодействия (притяжения и отталкивания), а также потенциальная энергия по мере сближения атомов.

Рис. 60. Характер изменения сил взаимодействия (а) и потенциальной энергии (б) при сближении атомов

Как видно, на первой стадии сближения силы притяжения Рпр больше сил отталкивания Рот(рис. 60, а).Затем начинается процесс взаимного перекрытия электронных оболочек атомов и наблюдается резкое возрастание сил отталкивания. При r = r0силы притяжения и отталкивания сравняются. В дальнейшем сближение атомов будет сопровождаться интенсивным возрастанием сил отталкивания. В идеальном случае атомы после некоторых колебательных движений должны самопроизвольно установиться на расстояние r = r0, когда Рпр – Рот = 0.

В этот момент величина потенциальной энергии системы W будет минимальна, что характерно для устойчивого равновесия (рис. 60, б).Стремление системы к минимуму свободной энергии соответствует второму закону термодинамики, а минимум потенциальной энергии Wв – энергии ван-дерваальсовой связи. Если энергию поверхности монокристалла принять за Wп, то после соединения монокристаллов между ними устанавливается одна поверхность раздела с энергией Wв. Эта энергия меньше суммарной энергии двух поверхностей, т. е. Wв 2Wп.

Рассмотренная схема образования монолитного соединения при сварке, не отиворечащая второму закону термодинамики, возможна, однако, при наличии некоторой энергии активации, а не только в результате сближения соединяемых оверхностей. Поэтому в любом случае для сварки обязательно потребуется затратить энергию активации Wп,например, в виде теплоты (термическая активация) или упругопластической деформации (механическая активация). Образование монолитного соединения в реальных условиях затруднено из-за наличия на поверхностях деталей микронеровностей, оксидных пленок, дсорбированных газов, различного рода загрязнений.

В зависимости от характера вводимой энергии все сварочные процессы (сварку, пайку, резку) можно отнести к термическим (Т), термомеханическим (ТМ) и механическим (М) методам.

При термических методах сварки с помощью внешнего источника нагрева кромки расплавляются, образуя так называемую сварочную ванну, расплавление металла способствует его объединению в единое целое.

После прекращения поступления теплоты к сварочной ванне (удаление источника теплоты или его отключение) происходит быстрое охлаждение и последующая кристаллизация расплавленного металла при максимальном теплоотводе в стенки ванны. Процесс кристаллизации заканчивается образованием монолитного шва, который связывает свариваемые детали в единое целое. Аналогично при пайке вследствие кристаллизации припоя, заполняющего зазор между деталями и смачивающего нагретые поверхности, образуется паяное соединение.

При механических методах сварки необходимо приложить давление, под влиянием которого в месте сварки возникают значительные упруго-пластические деформации, вызывающие разрушение оксидной пленки, смятие микронеровностей, обеспечение физического контакта и образование между атомами прочных связей, соответствующих связям при расстоянии между ними, равном параметру кристаллической решетки.

2. Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, но степени механизации процесса сварки, по виду свариваемого металла и т. п. Вполне совершенной классификации, охватывающей все способы сварки, с учетом физических процессов в зоне соединения, не существует. Принято все существующие способы сварки делить на две большие группы: 1) сварка плавлением (сварка без давления); 2) сварка давлением (сварка без оплавления).

Первая группа характеризуется объединением частей металла при его жидком состоянии без приложения давления. К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл.

Классификация процессов сварки

При классификации процессов сварки целесообразно выделить три основных физических признака: наличие давления, вид вводимой энергии и вид инструмента — носителя энергии. Остальные признаки можно условно отнести к техническим или технологическим (табл. 1.1). Признак классификации по наличию давления применим только к сварке и пайке. По виду вводимой в изделие энергии все сварочные процессы, включая сварку, пайку, резку и др., могут быть разделены на термические, термомеханические и прессово-механические способы.

Термические процессы идут без давления (сварка плавлением), остальные — обычно с давлением (сварка давлением).

Термины «класс», «метод», «вид», «способ» условны, но будут использованы в классификации, они позволяют в дальнейшем

Ступени классификации и порядок расположения процессов

Наличие давления при сварке

Вид энергии, вводимой при сварке

Вид нагрева или механического воздействия (вид инструмента)

Устанавливаются для каждого метода отдельно

Удельная энергия, необходимая для соединения, удельные затраты и т. п.

Устанавливается порядок в расположении методов сварки от механических к термическим процессам по увеличению е

ввести четкую систему типизации процессов сварки. Термин «процесс» используют как независимый от классификационных групп.

Классификация методов сварки по физическим признакам приведена в табл. 1.2. Физические признаки—общие для всех методов сварки. Технические признаки могут быть определены только для отдельных методов сварки.

Энергетический анализ показывает, что все известные в настоящее время процессы сварки металлов осуществляются введением только двух видов энергии — термической и механической или их сочетания. Поэтому в группу особых процессов пока могут быть включены только нейтронная сварка пластмасс и (условно) склеивание, которое практически происходит без введения энергии. Сварка вакуумным схватыванием (не в отдельных точках, а по всему стыку) возможна только при наличии сдавливания, поэтому она также отнесена к механическим процессам, хотя при сварке здесь энергия может даже выделяться, а не вводиться извне.

Сложившийся годами термин «сварка давлением» не совсем точен, так как давление в этих процессах — не единственное внешнее воздействие. Однако он общеупотребителен. Давление необходимо всегда, когда при сварке отсутствует ванна расплавленного металла, и сближение атомов (их активация) дости-

Таблица 1.2. Классификация методов сварки металлов по физическим признакам

Сварка без давления (плавлением)

Индукционная с давле

(дугоконтактная) Печная с давлением

Термитная с давлением

* Рекомендуется дополнительная классификация по техническим и технологическим признакам.

** Промышленного применения метод не иашел.

гается вследствие упругопластической деформации материала поверхностей.

Следует отметить, что и при наличии давления может происходить расплавление металла, например, при термитной сварке с давлением, контактной точечной н шовной сварке с образованием литого ядра, стыковой сварке оплавлением, сварке трением и др.

Весьма желательно, чтобы принцип классификации процессов сварки определялся какими-либо количественными технико-экономическими признаками. Такими признаками могут быть:

значения удельных энергий — сварочной есв или введенной в изделие е„;

удельные затраты на сварку С.

Удельные показатели можно подсчитывать отдельно по каждой группе соединений, свариваемых материалов и т. д. Затраты следует относить к так называемой рабочей площади соединения S, которая в случае сварки встык соответствует продольному сечению шва без выпуклости. Для нахлесточных соединений площадь 5 соответствует сечению меньшего из соединяемых элементов (см. рис. 1.7). Для дуговой сварки в один проход материала толщиной б при токе, напряжении и скорости сварки соответственно I, U, vCB удельная энергия

Расчеты значений удельных энергий есв и є„ показывают, что удельная энергоемкость процесса сварки единицы площади стыка

Сварка трением: в — вращение, о — осадка

Прессовые е нагревом |

Газопрес — Диффузионная в вакууме е ин — совая дукционная нагревом

имеет тенденцию уменьшаться при переходе от термических к механическим процессам (см. рис. 1.9). Значение є„=єсвт]и характеризует также количество переплавленного или разогретого материала на единицу площади шва, а следовательно, объем активной зоны сварного соединения, в которой произошли существенные изменения состояния материала, деформация соединения и т. д. Этот показатель может быть использован наряду с погонной энергией q/v.

Анализ типовых структурных схем передачи энергии при разных сварочных процессах (табл. 1.3) позволяет обосновать предлагаемую выше классификацию. Например, при дуговой сварке электрическая энергия ЭЛ из сети проходит следующий путь:

трансформируется в сварочном трансформаторе или генераторе для получения нужных параметров тока и напряжения;

преобразуется в дуговом разряде в термическую Т, электромагнитную ЭМ, электрическую ЭЛ, энергию плазмы Я;

термическая энергия плазмы Ят= Us —2kT„ и потенциальная энергия электронов (р преобразуются на поверхности анода изделия в термическую энергию расплавленного материала сварочной ванны (здесь Ua — анодное падение напряжения; k — постоянная Больцмана; Тп — температура плазмы столба дуги; (р — работа выхода электронов для анода);

изменяет внутреннюю энергию соединения, расходуясь на образование новых атомных связей, новых структур материала, деформацию и нагрев изделия, и т. д.

Для всех термических процессов сварки, независимо от вида носителя энергия (инструмента), в стык она вводится в конечном итоге всегда через расплавленный материал. Энергия хаотически движущихся частиц расплавленного материала носит в термодинамике название термической, чем обосновано наименование этих процессов.

Теория термических процессов и их применение описаны в гл. 2…3 достаточно подробно. Исключение составляют химические процессы газовой и термитной сварки, индукционная и электрошлаковая сварка, которые рассмотрены в соответствующих технологических курсах.

К термомеханическим процессам относятся процессы, идущие с введением теплоты и механической энергии сил давления при осадке. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве, введении в зону сварки горячего инструмента и т. п. Сварка может вестись как с плавлением металла (частичным или по всему соедине — нию), так и без плавления. Эти процессы подробно описаны в технологических курсах.

Сокращение затрат энергии благодаря рациональному выбору источника энергии для сварки даже на несколько процентов может дать в масштабах страны существенную экономию энергии, что в свете постоянно растущего дефицита энергии на Земле приобретает с каждым годом все большее значение.

Эффективность использования способов сварки плавлением достигается при минимальной ширине шва, что, в свою очередь, определяется концентрированностью источника теплоты (радиусом пятна нагрева) и теплофизическими особенностями проплавления. Эти особенности учитываются при определении энергозатрат на сварку через термический к. п. д. процесса, а полученные выше минимальные оценки удельной энергии составляют лишь часть общей энергии сварки, или єст = т)иг)/єсв. Учет эффективного и термического к. п. д. процессов может изменить представления о целесообразности применения того или иного способа сварки при прочих условиях. Так, дуговая сварка с высокими значениями эффективного к. п. д. (0,6…0,9) характеризуется низкими значениями термического к. п. д. (0,15…0,25). Лазерная сварка, характеризующаяся высокими значениями термического к. п. д. (0,484), в термодинамическом смысле сопоставима с дуговыми способами, а с учетом получения высоких значений эффективного к. п. д. — более предпочтительна.

Сопоставим удельные энергозатраты на сварку листов низкоуглеродистой стали толщиной 10 мм различными способами (табл. 1.4). Минимальное энергосодержание расплавленной стали составляет около 9000Дж/см3.

Полученные оценки приближенны, так как даже для одного и того же процесса на разных режимах сварки энергозатраты могут различаться в 1,5…2 раза, что определяется параметрами режима и свариваемого сплава. Кроме того, к. п. д. источника теплоты непостоянен ввиду его зависимости от скорости сварки, состояния поверхности и др. Для одного и того же источника энергии, например, при контактной сварке внутреннее сопротивление машины может отличаться в 10 раз и соответственно этому изменяться к. п. д. источника.

Получение сварного соединения

Для получения сварного соединения необходимо выполнить следующие основные условия:

1. Зачистить соединяемыми поверхностями, т.е. освободить связи поверхностных атомов от атомов кислорода, водорода и азота, находящихся в атмосфере.

2. Активировать поверхностные атомы, т.е. сообщить им дополнительную энергию (энергию активации).

3. Сблизить соединяемые поверхности на расстояния, при которых между ними возможно атомно-молекулярное взаимодействие (для металлов эти расстояния сопоставимы с параметрами кристаллической решетки ~ 4·10 -10 м).

Сближению поверхностей до нужного расстояния препятствуют неровности поверхности, а также находящиеся на ней загрязнения и оксидные пленки. Для преодоления их влияния необходимо затратить энергию, которая при сварке передается свариваемым поверхностям двумя физическими процессами: нагревом и (или) давлением.

Классификация сварки

Сварка классифицируется по физическим, техническим и технологическим признакам.

I. Классификация сварки по физическим признакам.

1. В зависимости от агрегатного состояния вещества в зоне сварки различают:

1.1. Сварка плавлением - сварка, осуществляемая оплавлением сопрягаемых поверхностей без приложения внешней силы, при которой обычно, но не обязательно, добавляется расплавленный присадочный металл. Выполняется при температурах равных, или выше температуры плавления свариваемого металла. Сопровождается расплавлением свариваемых поверхностей.

1.2. Сварка давлением - сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла. Выполняется без нагрева или с нагревом до температур ниже температуры плавления свариваемого металла.

Без нагрева свариваются высокопластичные металлы (например: Cu; Al; Pb). Материалы, имеющие пониженную пластичность(например: сталь) нагреваются, с целью ее повышения, до температур термопластичного состояния (1000 1200 0 С ).

2. В зависимости от формы дополнительной энергии определяется класс сварки.

2.1. Термический класс - дополнительная энергия вводится в виде теплоты.

2.2. Термомеханический класс - дополнительная энергия вводится в виде теплоты и упруго-пластической деформации.

2.3. Механический класс - дополнительная энергия вводится только в виде упруго-пластических деформаций.

3. В зависимости от энергоносителя определяется вид сварки.

Энергоноситель - физическое явление, при котором образуется необходимая для сварки энергия в результате передачи или в результате превращения внутри детали(ей).

В зависимости от используемого при сварке энергоносителя различают следующие виды сварки: 3.1. Энергоноситель - электрическая дуга.

Дуговая сварка - сварка плавлением, при которой нагрев осуществляется электрической дугой.

Читайте также: