Входной выпрямитель сварочного инвертора

Обновлено: 20.09.2024

Благодаря снижению цены, в настоящее время стали очень популярны сварочные аппараты инверторного типа. Лёгкие и надёжные, они широко используются и на производстве, и во время дачно-гаражных поделок. Мы на сайте уже знакомили вас (в статье про ремонт инверторов), в общих чертах, с устройством этих сварочников. Здесь подробно объясним принцип работы сварочного инвертора.

«Изюминки» сварочного инвертора

Сварочным инвертором принято называть блок питания сварочного аппарата, оснащённый инвертором. Сам по себе инвертор – это устройство, преобразующее постоянное напряжение в высокочастотное переменное.

В двух словах, происходит следующее:

- входной выпрямитель получает напряжение из электросети (220 В, 50 Гц) и постоянным током питает «косой мост» на ключевых транзисторах;

- «косой мост» формирует прямоугольные импульсы высокой частоты (до 50 КГц). Преобразование позволяет применить в схеме высокочастотный импульсный понижающий трансформатор. Этот узел, благодаря материалу сердечника, весит на порядок меньше своего 50-герцового «собрата», что положительно сказывается на общей массе девайса. А это приводит к уменьшению веса всего сварочного аппарата. Кроме того, экономится медь и другие дорогостоящие материалы, из которых изготавливается оборудование. Импульсный трансформатор понижает высокочастотное напряжение до необходимого рабочего.

Схемотехническое решение и применение в инверторе специальных компонентов, позволили сконструировать устройство, не критичное, в широких пределах, к колебаниям напряжения питающей электросети. При понижении его ниже допустимого предела — происходит отключение генератора и загорается жёлтая лампочка «авария».

В этом и заключаются две «изюминки»: малый вес и некритичность в широком диапазоне к колебаниям напряжения источника питания;

- выходной выпрямитель преобразует напряжение (уже имеющее необходимую амплитуду) в постоянное рабочее.

Внедрение указанных выше преобразований привело к тому, что в схемотехнике источника питания появилось большое количество всяких дополнительных элементов, обеспечивающих его стабильную работу.

Теперь рассмотрим принцип работы сварочного инвертора подробно.

Как работает сварочный инвертор

В качестве примера рассмотрим устройство сварочного инвертора бренда «TELWIN» (рисунки к указанному бренду отношения не имеют). Внешний вид платы с указанием расположения элементов схемы приведён на рисунке.

Вариант компоновки деталей сварочного инвертора.

Схема сварочного инвертора состоит из двух основных частей: силовой и управляющей.

Силовая схема сварочного инвертора

Принципиальная схема приведена на рисунке (рисунки в статье кликабельные: для увеличения и удобства просмотра нажмите на него и он откроется в новом окне).

Силовая часть схемы сварочного инвертора.

Электронный силовой блок состоит из следующих узлов:

- сетевой выпрямитель;

- помехозащитный фильтр;

- инвертор;

- выходной выпрямитель.

Сетевой выпрямитель

Выпрямитель состоит из:

- двухполупериодного диодного моста;

- сглаживающего фильтра из двух параллельных электролитических конденсаторов.

Через диодный мост протекают большие токи, и он нагревается. Для рассеяния тепла его устанавливают на охлаждающий радиатор. С целью предотвращения перегрева и выхода из строя диодного моста, на радиаторе установлен элемент защиты — термопредохранитель. Он отключает питание при превышении температуры радиатора выше 90 °С. Постоянное напряжение после выпрямителя и фильтра подаётся на инвертор.

Помехозащитный фильтр

Мощный инвертор в процессе работы создаёт высокочастотные помехи. Что бы исключить их попадание в электросеть, перед выпрямителем устанавливается фильтр ЭМС (электромагнитной совместимости). Фильтр состоит из конденсаторов и дросселя (в приведённой схеме — на тороидальном магнитопроводе).

Помехозащитный фильтр (на тороиде).

Инвертор

Инвертор собран по схеме «косого моста» на двух мощных ключевых полупроводниковых приборах. В качестве последних могут быть транзисторы типов «IGBT» и «MOSFET». Оба ключевых транзистора монтируются на радиаторы для охлаждения.

На первичную обмотку импульсного понижающего трансформатора поступает напряжение со входного выпрямителя, прошедшее преобразование на ключевых транзисторах и ставшее высокочастотным. С одной из вторичных обмоток снимается уже значительно меньшее по амплитуде напряжение (рабочее значение, необходимое для сварки). Эта обмотка выполнена несколькими витками ленточного медного провода в изоляции, что позволяет производить сварку током 120…130 А.

Понижающий импульсный трансформатор (от него отходят шины).

Выходной выпрямитель

С вторичной обмотки импульсного трансформатора переменный ток высокой частоты поступает на высокочастотные мощные диодные выпрямители. Они собираются на базе сдвоенных диодов по схеме с общим катодом. Диоды обладают высоким быстродействием (время восстановления trr < 50 ns). С выхода этого выпрямителя снимается электрический ток с нужными для сварки параметрами.

А теперь рассмотрим управляющую часть схемы сварочного инвертора.

Управляющая схема сварочного инвертора

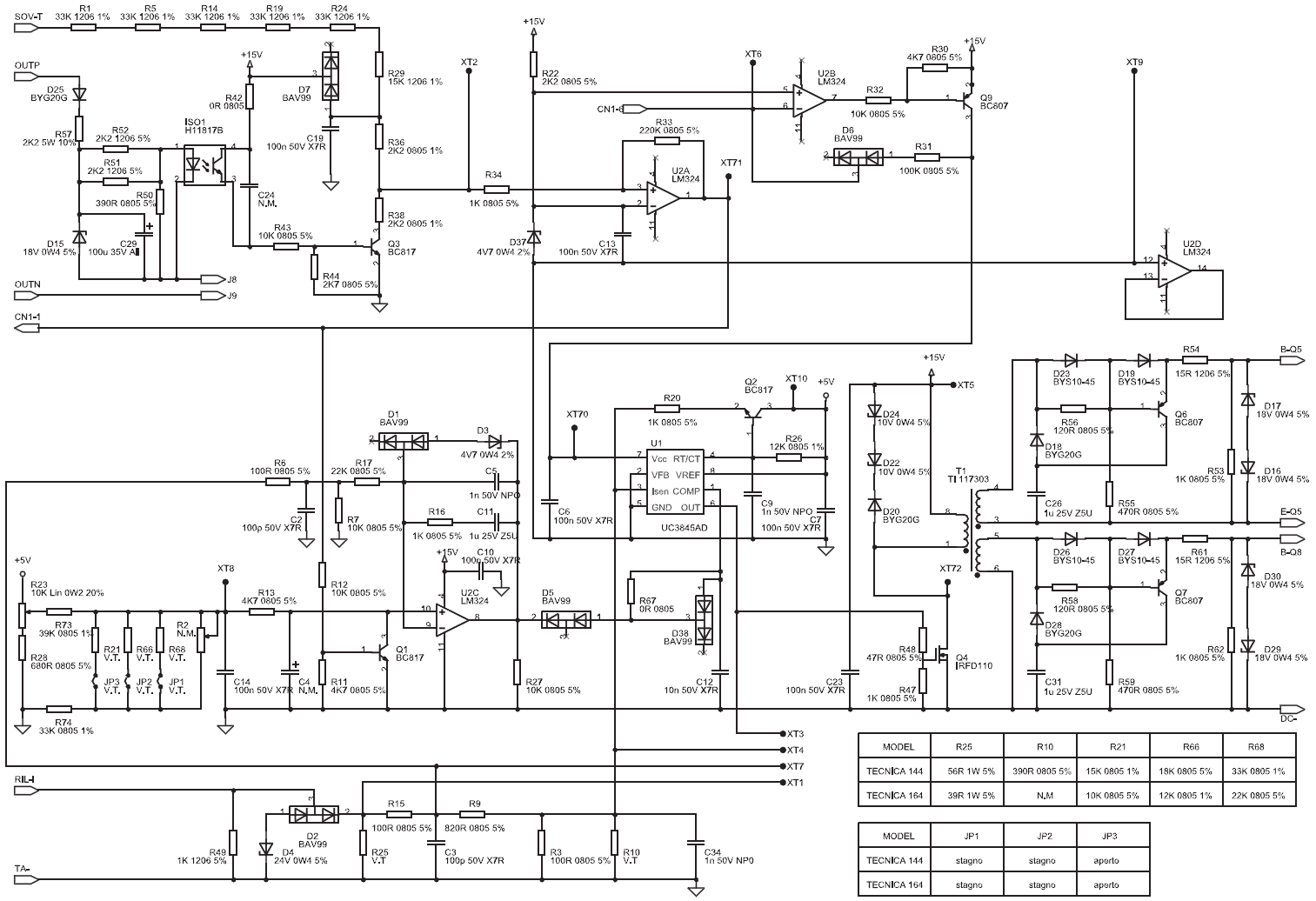

Принципиальная схема приведена на рисунке (напоминаем о кликабельности рисунка).

Управляющая часть схемы сварочного инвертора.

Электронный управляющий блок состоит из следующих узлов:

- ШИМ-контроллер;

- цепи регулировки и контроля:

- блоки контроля напряжения сети и выходного напряжения.

ШИМ-контроллер

Схема управления имеет оригинальное решение. Поэтому, она будет рассматриваться подробнее силовой части.

«Мозгом» сварочного инвертора является микросхема ШИМ-контроллера (здесь и далее – обозначения по схеме: U1). Она, управляя работой мощных ключевых транзисторов, задаёт «ритм» работы всего преобразователя. Микросхема ШИМ-контроллера, посредством полевого N-канального MOSFET транзистора (Q4), передаёт на первичную обмотку разделительного трансформатора (T1) прямоугольные импульсы с высокой частотой — до 50 КГц. С вторичной его обмотки снимаются сигналы для управления работой ключевых транзисторов.

Защиту от возможного, в процессе управления, превышения допустимого напряжения между затвором и эмиттером ключевых транзисторов осуществляют стабилитроны (D16, D17, D29, D30).

Цепи регулировки и контроля

К цепям регулировки и контроля относятся:

- трансформатор тока (Т2). Этот узел является основой анализатора-ограничителя тока. Снимаемое с него напряжение, после выпрямления и ограничения, участвует в работе схемы, формирующей сварочный ток, и генератора импульсов на ШИМ-контроллере;

Трансформатор тока (в центре).

- узел контроля напряжения сети. Он состоит из элементов операционного усилителя, собранного на двух микросхемах (U2A и U2B). На резисторных делителях, установленных в цепях входного выпрямителя, выделяется напряжение электросети (завышенное или заниженное) и поступает на сумматор операционного усилителя. Последний вырабатывает результирующий сигнал и выдаёт его на задающий генератор импульсов – ШИМ-контроллер. При обнаружении напряжения ниже допустимого, он блокирует генератор, а, следовательно, и всю схему;

- схема контроля выходного напряжения. Последнее снимается с выходов «OUT+», «OUT-» и через оптрон (ISO1), поступает в схему контроля (U2A и U2B). Таким образом, выполняется отслеживание параметров выходного напряжения.

Одновременно с отключением инвертора включается жёлтый светодиод (D12), который указывает на то, что в схеме неисправность или есть проблемы с сетевым питанием (отсутствует или ниже нижнего предела).

Как работает сварочный инвертор?

Продолжаем изучение сварочного инвертора «Telwin». В первой части было рассказано о силовой части схемы аппарата. Пришло время разобраться в управляющей части схемы.

Вот принципиальная схема управляющей части и драйвера (control and driver).

Кликните по картинке. Рисунок схемы откроется в новом окне. Так будет удобнее более детально изучить схему.

Схема управления и драйвер.

Мозгом устройства можно считать микросхему ШИМ-контроллера. Именно она управляет работой мощных транзисторов и, так сказать, задаёт темп работы преобразователя. В зависимости от модели аппарата могут использоваться микросхемы ШИМ-контроллера типа UC3845AD (Tecnica 144-164) или VIPer20A (Tecnica 141-161, 150, 152, 170, 168GE). Микросхему ШИМ-контроллера легко найти на принципиальной схеме. Ну, а что в железе?

Далее на фото показана часть платы инвертора Telwin Force 165.

Обратимся к схеме.

По схеме микросхема ШИМ-контроллера U1 управляет работой полевого N-канального MOSFET-транзистора IRFD110 (Q4). Корпус у этого полевого транзистора довольно нестандартный (HEXDIP) – внешне похож на оптопару.

С вывода стока (D) транзистора Q4 на первичную обмотку разделителного трансформатора T1 поступают прямоугольные импульсы частотой около 65 кГц. У трансформатора T1 имеется 2 вторичные обмотки (3-4 и 5-6), с которых снимаются сигналы для управления мощными ключевыми транзисторами Q5, Q8 (см. схему силовой части).

Схема на транзисторах Q6, Q7 и "обвязка" этих транзисторов нужна для правильной работы ключевых транзисторов Q5, Q8. Транзисторы Q6, Q7 в основном помогают транзисторам Q5, Q8 закрываться. Как мы уже знаем из первой части, в качестве транзисторов Q5, Q8 используются либо IGBT-транзисторы, либо MOSFET. А это накладывает некоторые требования на процесс управления ими.

Стабилитроны D16, D17, D29, D30 (на 18V) защищают IGBT-транзисторы от превышения допустимого напряжения между затвором (G) и эмиттером (E).

Цепи регулировки и контроля.

На печатной плате сварочного инвертора «TELWIN Force 165» можно обнаружить занятную деталь – трансформатор тока T2.

Эта деталь участвует в работе анализатора-ограничителя тока. По принципиальной схеме видно, что трансформатор тока включен в цепь первичной обмотки трансформатора T3. За счёт индукции электромагнитного поля в трансформаторе тока T2 наводится переменное напряжение. Далее это напряжение выпрямляется и ограничивается схемой на элементах D2, D4, R49, R25,R15, R9, R3, R20, R10. За счёт этой схемы контролируется сила тока в первичной обмотке трансформатора T3, а сигналы, полученные от неё, участвуют в работе «задатчика» сварочного тока и генератора импульсов на микросхеме U1.

Схема контроля напряжения сети и выходного напряжения.

Для контроля напряжения в электросети, а также выходного напряжения (OUT+, OUT-) сварочного аппарата используется схема, состоящая из элементов операционного усилителя (ОУ) на микросхеме LM324: U2A и U2B.

Элементы делителя R1, R5, R14, R19, R24, R29, R36 и R38 подключены к входному сетевому выпрямителю и служат для обнаружения завышенного или заниженного напряжения в электросети.

На элементе U2C операционного усилителя LM324 выполнен суммирующий блок. Он складывает сигналы защиты по напряжению и току. Результирующий сигнал подаётся на задающий генератор импульсов – ШИМ контроллер (UC3845AD). При аварии, схема защиты и контроля подаёт сигнал на суммирующий блок. Он в свою очередь блокирует работу генератора, а, следовательно, и всей схемы.

Выходное напряжение снимается с выходов «OUT+», «OUT-» и через элемент гальванической развязки – оптрон ISO1 (H11817B), поступает в схему контроля (U2A, U2B). Так осуществляется отслеживание параметров выходного напряжения.

В случае если напряжение в электросети завышено или занижено, сработает компаратор на элементе U2A и подаст сигнал на транзистор Q1 (BC807) через делитель на резисторах R12, R11. Транзистор Q1 откроется и закоротит на корпус (общий провод) вход 10 элемента U2C. Это приведёт к блокировке работы микросхемы U1 – генератора задающих импульсов. Схема выключится.

Одновременно с этим, за счёт подачи напряжения с выхода 1 компаратора U2A засветится жёлтый светодиод D12 (Giallo – "жёлтый"), указывающий на то, что в схеме неисправность или есть проблемы с сетевым питанием. Светодиод D12 показан на силовой части схемы и подключен к CN1-1. Таким же образом сработает схема, если на выходе выпрямителя (OUT+, OUT-) параметры выйдут за рамки установленных. Такое может произойти, например, при неисправностях выпрямительных диодов или если выйдут из строя детали узла контроля – оптрон ISO1 или элементы его «обвязки», полупроводниковый диод D25, стабилитрон D15, резисторы R57, R52, R51, R50 и электролитический конденсатор C29.

О других элементах схемы.

Биполярный транзистор Q9 подаёт напряжение питания на микросхему ШИМ-контроллера U1 (UC3845AD). Этот транзистор управляется элементом операционного усилителя U2B. На вывод 6 U2B подаётся напряжение с делителя на резисторах R64, R39 (см. схему силовой части). Если напряжение с делителя поступает, то U2B подаёт сигнал на транзистор Q9, который открывается и подаёт напряжение на микросхему U1.

Можно сказать, что эта схема участвует в запуске мощного инвертора, так как именно она подаёт питание на управляющий инвертором ШИМ-контроллер.

Ручная установка сварочного тока осуществляется переменным резистором R23.

Ручка резистора выводится на панель управления аппарата.

Также в цепи регулировки задействованы резисторы R73, R74, R21, R66, R68, R13 и конденсатор C14. Напряжение с цепи ручной регулировки поступает на 10 вывод элемента U2C суммирующего блока.

Как уже говорилось, сварочный инвертор имеет в своём составе множество регулирующих, контролирующих и защитных цепей. Все они нужны для штатной работы аппарата, а также защищают силовые элементы инвертора в случае аварийного режима.

Теперь, когда мы разобрались в работе сварочного инвертора пора рассказать о реальном примере ремонта сварочного инвертора «TELWIN Force 165». Об этом читайте здесь.

Устройство сварочного инвертора

В настоящее время стали очень популярны и доступны по цене сварочные аппараты инверторного типа.

Несмотря на свои положительные качества, они, как и любое другое электронное устройство, временами выходит из строя.

Чтобы отремонтировать инвертор сварочного аппарата нужно хотя бы поверхностно знать его устройство и основные функциональные блоки.

В первых двух частях будет рассказано об устройстве сварочного аппарата модели TELWIN Tecnica 144-164. В третьей части будет рассмотрен пример реального ремонта сварочного инвертора модели TELWIN Force 165. Информация будет полезна всем тем начинающим радиолюбителям, которые хотели бы научиться самостоятельно ремонтировать сварочные аппараты инверторного типа.

Дальше будет много букв – наберитесь терпения .

Сам инверторный сварочный аппарат представляет не что иное, как довольно мощный блок питания. По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Вы спросите: «Чем они похожи? Это ведь абсолютно разные устройства…». Схожесть заключается в принципе преобразования энергии.

Основные этапы преобразования энергии в инверторном сварочном аппарате:

1. Выпрямление переменного напряжения электросети 220V;

2. Преобразование постоянного напряжения в переменное высокой частоты;

3. Понижение высокочастотного напряжения;

4. Выпрямление пониженного высокочастотного напряжения.

Это кратко, так сказать, на пальцах . Такие же преобразования происходят в импульсных блоках питания для ПК.

Спрашивается, а зачем нужны эти пляски с бубном (несколько ступеней преобразования напряжения и тока)? А дело тут вот в чём.

Ранее основным элементом сварочного аппарата являлся мощный силовой трансформатор. Он понижал переменное напряжение электросети и позволял получать от вторичной обмотки огромные токи (десятки – сотни ампер), необходимых для сварки. Как известно, если понизить напряжение на вторичной обмотке трансформатора, то можно во столько же раз увеличить ток, который может отдать нагрузке вторичная обмотка. При этом уменьшается число витков вторичной обмотки, но и растёт диаметр обмоточного провода.

Из-за своей высокой мощности, трансформаторы, которые работают на частоте 50 Гц (такова частота переменного тока электросети), имеют весьма большие размеры и вес.

Чтобы устранить этот недостаток были разработаны инверторные сварочные аппараты. За счёт увеличения рабочей частоты до 60-80 кГц и более, удалось уменьшить габариты, а, следовательно, и вес трансформатора. За счёт увеличения рабочей частоты преобразования в 4 раза удаётся снизить габариты трансформатора в 2 раза. А это приводит к уменьшению веса сварочного аппарата, а также к экономии меди и других материалов на изготовление трансформатора.

Но где взять эти самые 60-80 кГц, если частота переменного тока электросети всего 50 Гц? Тут на выручку приходит инверторная схема, которая состоит из мощных ключевых транзисторов, которые переключаются с частотой 60-80 кГц. Но чтобы транзисторы работали, необходимо подать на них постоянное напряжение. Его получают от выпрямителя. Напряжение электросети выпрямляется мощным диодным мостом и сглаживается фильтрующими конденсаторами. В результате на выходе выпрямителя и фильтра получается постоянное напряжение величиной более 220 вольт. Это первая ступень преобразования.

Вот это напряжение и служит источником питания для инверторной схемы. Мощные транзисторы инвертора подключены к понижающему трансформатору. Как уже говорилось, транзисторы переключаются с огромной частотой в 60-80 кГц, а, следовательно, трансформатор работает также на этой частоте. Но, как уже говорилось, для работы на высоких частотах требуются менее громоздкие трансформаторы, ведь частота то уже не 50 Гц, а все 65000 Гц! В результате трансформатор «сжимается» до весьма малых размеров, а мощность его такая же, как и у здоровенного собрата, который работает на частоте 50 Гц. Думаю, идея понятна.

Вся эта петрушка с преобразованием привела к тому, что в схемотехнике сварочного аппарата появляется куча всяких дополнительных элементов, служащих для того, чтобы аппарат стабильно работал. Но, хватить теории, перейдём к "мясу", а точнее к реальному железу и тому, как оно устроено.

Устройство сварочного аппарата инверторного типа. Часть 1. Силовой блок.

Разбираться в устройстве сварочного инвертора желательно по схеме конкретного аппарата. К сожалению, схемы на TELWIN Force 165 я не нашёл, поэтому нагло позаимствуем схему из руководства по ремонту другого аппарата – TELWIN Tecnica 144-164. Фотографии аппарата и его начинки будут от TELWIN Force 165, так как именно он оказался в моём распоряжении. Исходя из анализа схемотехники и элементной базы, особых отличий между этими моделями практически нет, если не учитывать мелочи.

Внешний вид платы сварки TELWIN Force 165 с указанием расположения некоторых элементов схемы.

Принципиальная схема сварочного аппарата инверторного типа TELWIN Tecnica 144-164 состоит из двух основных частей: силовой и управляющей.

Сначала разберёмся в схемотехнике силовой части. Вот схема. Картинка кликабельна (нажмите для увеличения – откроется в новом окне).

Сетевой выпрямитель.

Как уже говорилось, сначала переменный ток электросети 220V выпрямляется мощным диодным мостом и фильтруется электролитическими конденсаторами. Это нужно для того, чтобы переменный ток электросети частотой 50 герц стал постоянным. Конденсаторы С21, С22 нужны для сглаживания пульсаций выпрямленного напряжения, которые всегда присутствуют после диодного выпрямителя. Выпрямитель реализован по классической схеме диодный мост. Он выполнен на диодной сборке PD1.

Следует знать, что на конденсаторах фильтра напряжение будет больше в 1,41 раза, чем на выходе диодного моста. Таким образом, если после диодного моста мы получим 220V пульсирующего напряжения, то на конденсаторах будет уже 310V постоянного напряжения (220V * 1,41 = 310,2V). Обычно же рабочее напряжение ограничивается отметкой в 250V (напряжение в сети ведь может быть и завышенным). Тогда на выходе фильтра мы получим все 350V. Именно поэтому конденсаторы имеют рабочее напряжение 400V, с запасом.

На печатной плате сварочного аппарата TELWIN Force 165 элементы сетевого выпрямителя занимают довольно большую площадь (см. фото выше). Выпрямительный диодный мост установлен на охлаждающий радиатор. Через диодную сборку протекают большие токи и диоды, естественно, нагреваются. Для защиты диодного моста на радиаторе установлен термопредохранитель, который размыкается при превышении температуры радиатора выше 90С°. Это элемент защиты.

В выпрямителе применяются диодные сборки (диодный мост) типа GBPC3508 или аналогичный. Сборка GBPC3508 рассчитана на прямой ток (I0) - 35А, обратное напряжение (VR) - 800V.

После диодного моста установлены два электролитических конденсатора (здоровенькие бочонки) ёмкостью 680 микрофарад каждый и рабочим напряжением 400V. Ёмкость конденсаторов зависит от модели аппарата. В модели TELWIN Tecnica 144 – 470 мкф., а в TELWIN Tecnica 164 – 680 мкф. Постоянное напряжение с выпрямителя и фильтра подаётся на инвертор.

Помеховый фильтр.

Для того чтобы высокочастотные помехи, которые возникают из-за работы мощного инвертора, не попадали в электросеть, перед выпрямителем устанавливается фильтр ЭМС – электромагнитной совместимости. На английский манер аббревиатура ЭМС обозначается как EMC (ElectroMagnetic Compatibility). Если взглянуть на схему, то фильтр EMC состоит из элементов С1, C8, C15 и дросселя на кольцевом магнитопроводе T4.

Инвертор.

Схема инвертора собрана по схеме так называемого "косого моста". В нём используется два мощных ключевых транзистора. В сварочном инверторе ключевыми транзисторами могут быть как IGBT-транзисторы, так и MOSFET. Например, в моделях Telwin Tecnica 141-161 и 144-164 используются IGBT-транзисторы (HGTG20N60A4, HGTG30N60A4), а в модели Telwin Force 165 применены высоковольтные MOSFET-транзисторы (FCA47N60F). Оба ключевых транзистора устанавливаются на радиатор для отвода тепла. Фото одного из двух транзисторов MOSFET типа FCA47N60F на плате TELWIN Force 165.

Снова взглянем на принципиальную схему и найдём на ней элементы инвертора.

Постоянное напряжение коммутируется транзисторами Q5 и Q8 через обмотку импульсного трансформатора T3 с частотой гораздо большей, чем частота электросети. Частота переключений может составлять несколько десятков килогерц! По сути, создаётся переменный ток, как и в электросети, но только он имеет частоту в несколько десятков килогерц и прямоугольную форму.

Для защиты транзисторов от опасных выбросов напряжения используются демпфирующие RC-цепи R46C25, R63C30.

Для понижения напряжения используется высокочастотный трансформатор T3. С помощью транзисторов Q5, Q8 через первичную обмотку трансформатора T3 (обмотка 1-2) коммутируется напряжение, которое поступает от сетевого выпрямителя (DC+, DC-). Это то самое постоянное напряжение в 310 – 350V, которое было получено на первом этапе преобразования.

За счёт коммутирующих транзисторов постоянное напряжение преобразуется в переменное. Как известно, трансформаторы постоянный ток не преобразуют. Со вторичной обмотки трансформатора T3 (обмотка 5-6) снимается уже намного меньшее напряжение (около 60-70 вольт), но максимальный ток может достигать 120 – 130 ампер! В этом и заключается основная роль трансформатора T3. Через первичную обмотку течёт небольшой ток, но большого напряжения. Со вторичной обмотки уже снимается малое напряжение, но большой ток.

Размеры этого самого трансформатора невелики.

Его вторичная обмотка выполнена несколькими витками ленточного медного провода в изоляции. Сечение провода внушительное, да и не мудрено, ток в обмотке может достигать 130 ампер!

Далее со вторичной обмотки импульсного трансформатора переменный ток высокой частоты выпрямляется мощными диодными выпрямителями. С выхода выпрямителя (OUT+, OUT-) снимается электрический ток с нужными параметрами. Это и необходимо для проведения сварочных работ.

Выходной выпрямитель.

Выходной выпрямитель собран на базе мощных сдвоенных диодов с общим катодом (D32, D33, D34). Эти диоды обладают высоким быстродействием, т. е. они могут быстро открываться и также быстро закрываться. Время восстановления trr < 50 ns (50 наносекунд).

Это свойство очень важно, поскольку они выпрямляют переменный ток высокой частоты (десятки килогерц). Обычные выпрямительные диоды с такой задачей бы не справились – они бы просто не успевали открываться и закрываться, нагревались и выходили бы из строя. Поэтому в случае ремонта заменять диоды в выходном выпрямителе следует именно быстродействующими.

В выпрямителе используются сдвоенные диоды марок STTH6003CW, FFH30US30DN, VS-60CPH03 (с ними мы ещё встретимся ). Все эти диоды являются аналогами, рассчитаны на прямой ток 30 ампер на один диод (60 ампер на оба) и обратное напряжение 300 вольт. Устанавливаются на радиатор.

Для защиты диодов выпрямителя используется демпфирующая RC-цепочка R60C32 (см. схему силовой части).

Схема запуска и реализация «мягкого пуска».

Для питания микросхем и элементов, которые расположены на плате управления, используется интегральный стабилизатор на 15 вольт – LM7815A. Он установлен на радиатор. Напряжение питания на стабилизатор поступает с основного выпрямителя PD1 через два последовательно включенных резистора R18, R35 (6,8 кОм 5W). Эти резисторы понижают напряжение и участвуют при запуске схемы.

Напряжение +15 со стабилизатора U3 (LM7815A) поступает на управляющую схему. Далее, когда схема управления и драйвер «раскачали» мощную схему инвертора, то на дополнительной вторичной обмотке трансформатора T3 (обмотка 3-4) появляется напряжение, которое выпрямляется диодом D11.

Через диод D9 напряжение питания поступает на интегральный стабилизатор LM7815A и теперь схема «запитывает» как бы сама себя. Вот такой вот хитрый «приём».

Выпрямленное напряжение после диода D11 также служит для питания реле RL1, охлаждающего вентилятора V1 и индикаторного светодиода D10 (Verde – "Зелёный"). Резисторы R40, R41, R65, R37 гасят излишки напряжения. Для стабилизации напряжения питания вентилятора V1 (12V) применяется 5-ти ваттный стабилитрон D36 на 12V.

Реле RL1 обеспечивает плавный запуск инвертора («мягкий пуск»). Разберёмся с этим подробнее.

В момент включения сварочного аппарата начинается заряд электролитических конденсаторов. В самом начале зарядный ток очень велик и может вызвать перегрев и выход из строя диодов выпрямителя. Чтобы уберечь диодную сборку от повреждения зарядным током применяется схема ограничения заряда (или «мягкого пуска»). Взглянем на схему.

Основным элементом схемы «мягкого пуска» служит резистор R4, мощность которого 8W (8 ватт). Сопротивление резистора – 47 ом. Именно на него возложена роль ограничения зарядного тока в первые моменты после включения.

После того, как заряд конденсаторов закончился, а инвертор начал работу в штатном режиме, электромагнитного реле RL1 замыкает контакты. Контакты реле шунтируют резистор R4, и в дальнейшем он не участвует в работе схемы, так как весь ток проходит через контакты реле. Таким образом реализован плавный запуск.

На плате инвертора TELWIN Force 165 также можно найти элементы схемы «мягкого пуска». В качестве реле RL1 выступает электромагнитное реле модели Finder на рабочее напряжение 24V (параметры контактов реле – 16A 250V~).

Итак, мы узнали о том, что сварочный инвертор состоит из сетевого выпрямителя 220V, мощного инвертора на транзисторах, понижающего трансформатора и выходного выпрямителя. Это силовые части схемы. Через них протекают огромные токи. Но где же «мозги» этого устройства? Кто управляет работой инвертора?

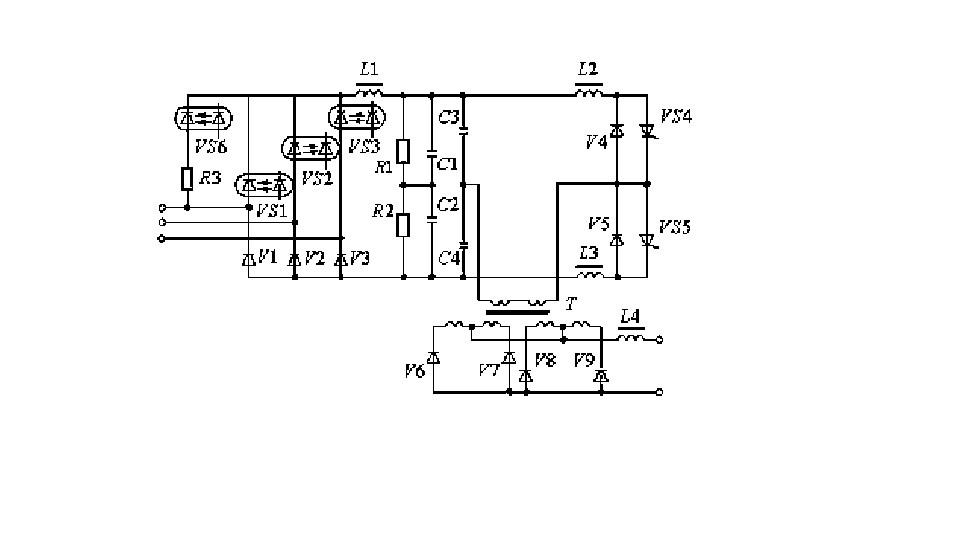

Инверторные выпрямители

Схема выпрямителя с транзисторным инвертором (рис. 1) наиболее удобна для объяснения процесса инвертирования. Сетевой выпрямительный блок V1 преобразует переменное напряжение сети в постоянное, которое сглаживается с помощью низкочастотного фильтра L1 — С1. Затем выпрямленное напряжение uвс преобразуется в однофазное переменное u1 высокой частоты с помощью инвертора на двух транзисторах VT1 и VT2. Далее напряжение понижается трансформатором T до u2, выпрямляется блоком вентилей V2, проходит через высокочастотный фильтр L2 — С2 и подается на дугу в виде сглаженного напряжения uв.

Рис. 1. Принципиальная схема (а) и осцилограммы напряжений (б) выпрямителя

с транзисторным инвертором

Инвертор — это устройство, преобразующее постоянное напряжение в высокочастотное переменное. Конвертор — устройство для понижения или увеличения постоянного напряжения с промежуточным высокочастотным звеном.

Регулирование режима сварки осуществляется несколькими способами. Например, при увеличении напряжения сетевого выпрямителя Uвс увеличивается и амплитуда высокочастотного напряжения U2 и среднее значение Uв выпрямленного напряжения.

В инверторном выпрямителе используется амплитудное, широтное и частотное регулирование режима.

Внешние характеристики инверторного выпрямителя зависят главным образом от конструктивных особенностей инвертора и трансформатора. Естественная внешняя характеристика собственно инвертора АИН почти жесткая . Но поскольку индуктивное сопротивление трансформатора Xт, пропорциональное частоте инвертирования f, велико даже при небольшом магнитном рассеянии, то характеристика выпрямителя в целом получается падающей. Обычно же внешние характеристики формируются искусственно с помощью системы управления.

В инверторном выпрямителе сравнительно легко получить ломаную внешнюю характеристику,сформированную из нескольких участков. Крутопадающий участок необходим для задания сравнительно высокого напряжения холостого хода, что полезно при зажигании дуги. Пологопадающий основной участок обеспечивает эффективное саморегулирование при механизированной сварке в углекислом газе. Вертикальный участок ограничивает сварочный ток, что предотвратит прожог при сварке тонкого металла. Последний участок задает величину тока короткого замыкания.Разумеется, положение каждого участка настраивается с помощью отдельных регуляторов. Так, при сварке в углекислом газе перемещением по вертикали участка регулируется сварочное напряжение, а при сварке покрытыми электродами перемещением участка устанавливается сила тока.

И все же инверторный выпрямитель дороже других источников, поэтому его рекомендуют использовать в тех случаях, где имеют значение малые масса и габариты — при сварке на монтаже, в быту, на ремонтных работах. В эксплуатации такой источник чрезвычайно экономичен. Его коэффициент мощности cosj близок к 1, т.к. он не потребляет реактивной мощности. Его КПД не ниже 0,7, а иногда достигает 0,9. Главный недостаток инверторного выпрямителя заключается в чрезмерной сложности устройства и связанной с этим низкой надежности и ремонтопригодности. Специфическим недостатком является также повышенный шум, издаваемый высокочастотным трансформатором, выходным фильтром и дугой. Радикальный способ борьбы с шумом заключается в повышении рабочей частоты сверх 20 кГц, что выводит акустический эффект за пределы слышимого звука. Частным недостатком выпрямителей с транзисторным инвертором является их малая мощность. Дело в том,что отечественные силовые транзисторы на ток больше 20 А пока еще не освоены серийно. Решение проблемы— в использовании не полностью управляемых силовых вентилей — тиристоров.

Выпрямитель с тиристорным инвертором

При конструировании тиристорного инвертора главная трудность заключается в необходимости выключения тиристора для прекращения каждого импульса. Как известно, тиристор, установленный в цепи постоянного тока, невозможно выключить снятием сигнала управления (если не считать специальных запираемых тиристоров). Принципиально для его выключения необходимо снизить до 0 анодный ток, а после прекращения тока некоторое время поддерживать обратное напряжение для восстановления запирающих свойств. Это возможно, если параллельно или последовательно с тиристором включить конденсатор, разрядом или зарядом которого прекращается ток в анодной цепи тиристора. Поэтому различают параллельный и последовательный тиристорные инверторы (рис.2).

Рис. 2. Схемы тиристорных параллельных (а) и последовательных (б,в) инверторов

Резонансный последовательный инвертор, собранный по симметричной полу мостовой схеме (рис. 2), наиболее распространен. В сравнении с мостовой схемой здесь не только достигается экономия тиристоров, но и прощается система управления.

Рис. 3. Принципиальная схема резонансного

последовательного инвертора

Универсальный тиристорный выпрямитель ВДУЧ-301 У3 с последовательным резонансным инвертором (рис. 4) — одна из первых серийных отечественных конструкций.

Рис. 4. Упрощённая принципиальная схема выпрямителя ВДУЧ-301 У3

Другие конструкции выпрямителей, как правило, также имеют тиристорный резонансный инвертор, собранный по симметричной полу мостовой схеме. Выпрямитель ВДЧ-122 предназначен для ручной дуговой сварки, он может использоваться для питания пульсирующей дуги. Выпрямитель ФЕБ-160 является универсальным источником,предназначенным для ручной и механизированной сварки в углекислом газе. Его схемой предусмотрена возможность питания привода шлангового аппарата, а также запуск двигателя внутреннего сгорания. Выпрямители ПИРС-160, ВДУЧ-161, ДС-250У, ВДУЧ-315, ФЕБ-350 и ПИРС-500 также являются универсальными. Выпрямители ВДУЧ-16, ДС-140 и ТИР-ВЧ-125 РС предназначены для ручной дуговой сварки, но могут использоваться и для сварки неплавящимся электродом. Источник ТИР-МАГ-500 предназначен для сварки в углекислом газе.

Высокойс тепенью совершенства обладают универсальные источники PS-2800 и PS-5000 финской фирмы «Кемппи». Они положены в основу так называемой мультисистемы, в которой на базе общего источника могут комплектоваться сварочные установки четырех разных типов. В простейшем случае один только источник используется для ручной дуговой сварки. Во втором варианте источник дополняется блоком цикла с осциллятором, а также газовой аппаратурой и горелкой для аргоно-дуговой сварки.В этом варианте, кроме постоянного тока, возможна также сварка алюминиевых сплавов знакопеременными прямоугольными импульсами регулируемой амплитуды и продолжительности. В третьем варианте установка комплектуется приводом подачи электродной проволоки и становится пригодной для механизированной сварки в защитном газе. Наконец, в четвертом варианте последняя установка дополняется блоком импульсов для сварки плавящимся электродом в инертном газе с управляемым переносом.

Выпрямитель с транзисторным инвертором

Схемное решение транзисторного инвертора проще, чем у тиристорного.

Двухтактный мостовой инвертор показан на рис. 5,а. В первом полупериоде (такте) система управления запускает транзисторы VT1 и VT4, и ток идет по первичной обмотке трансформатора в направлении, показанном тонкой линией. Во втором полупериоде путь тока через транзисторы VT2 и VT3 показан пунктирной линией.

Однотактный полумостовой инвертор на рис. 5,б приведен в составе конвертора, он имеет половинное количество транзисторов. В момент t1 при отпирании транзисторов VT1 и VT2 по первичной обмотке трансформатора идет импульс тока, показанный тонкой линией. Затем следует пауза t2 — t4, после чего в этом же направлении проходит такой же импульс тока (рис.4.17,в). Таким образом, в однотактном инверторе ток оказывается переменным только по величине, но не по направлению. Недостатком такой схемы являются значительные перенапряжения на транзисторах в момент их выключения. Этот дефект устраняется при установке диодов VD1, VD2. С момента t2 выключения транзисторов энергия, запасенная в индуктивности первичной цепи, возвращается в сеть. При этом по первичной обмотке через диоды по пути, показанному пунктирной линией, идет ток, постепенно снижаясь к моменту t3.

Рис. 5. Схемы транзисторных инверторов

Инверторный выпрямитель LHL-315 шведской фирмы «ЭСАБ» показан на рис. 6.

Рис. 6. Упрощённая принципиальная схема выпрямителя LHL-315

Выпрямитель предназначен для ручной сварки покрытыми электродами и имеет крутопадающую внешнюю характеристику, сформированную системой управления. Подобным же образом, но только с одним однотактным инвертором выполнен портативный выпрямитель «Кэдди». Самая малая его модификация на 130 А имеет массу 8 кг и переносится, как сумка, на ремне.

Последние разработки в области транзисторных инверторов представлены конструкцией выпрямителя LUC-500 той же фирмы «ЭСАБ». Он является универсальным, т.е. пригодным как для ручной дуговой сварки, так и механизированной в защитных газах, в том числе импульсно-дуговой. В нем используется инвертор с частотой 48кГц на мощных МОП- транзисторах. Источник снабжен микропроцессорным устройством«Аристо», реализующим принцип синергетического управления, т.е. автоматической настройки режима по математической модели.

ВыпрямительTS-330 «Транссинергик» австрийской фирмы «Фрониус» с транзисторным инвертором на 60 кГц также является универсальным синергетическим источником. Установка режима выполняется с помощью регуляторов, на которых указаны марка свариваемого металла и диаметр электродной проволоки. В памяти машины содержатся 18 стандартных программ и до 32 подобранных сварщиком. Предоставлен и широкий выбор вариантов программного управления.Эта же фирма выпускает компактный источник TP-200 «Транспокет» для ручной дуговой сварки с транзисторным инвертором с частотой 30 кГц.

Хорошими сварочными свойствами обладает также легкий инверторный выпрямитель«Мастер-3500» фирмы «Кемппи», предназначенный для ремонтных и монтажных работ с использованием покрытых электродов. В нем используются биполярные транзисторы с улучшенным охлаждением, что существенно повышает их нагрузочную способность и надежность.

Из отечественных источников с транзисторным инвертором следует отметить выпрямители ДС140.3 и ДС250.3.Последний собран по однотактной полумостовой схеме с широтно-импульсным регулированием и предназначен для ручной дуговой сварки, в том числе на импульсном режиме. Он имеет кроме плавного регулирования сварочного тока еще и независимую настройку тока короткого замыкания.Предусмотрено также форсирование режима при зажигании дуги и снижение напряжения холостого хода до безопасного значения.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Ремонт и доработки сварочных инверторов своими руками

Характеристики большинства бюджетных инверторов нельзя назвать выдающимися, в то же время мало кто откажется от удовольствия использовать оборудование со значительным запасом надёжности. Между тем существует немало способов усовершенствовать недорогой сварочный инвертор.

Типовая схема и принцип работы инвертора

Чем дороже сварочный инвертор, тем больше в его схеме вспомогательных узлов, задействованных в реализации специальных функций. А вот сама схема силового преобразователя остаётся практически неизменной даже у дорогостоящего оборудования. Этапы превращения сетевого электрического тока в сварочный достаточно легко проследить — на каждом из основных узлов схемы происходит определённая часть общего процесса.

С сетевого кабеля через защитный выключатель напряжение подаётся на выпрямительный диодный мост, сопряжённый с фильтрами высокой ёмкости. На схеме этот участок легко заметить, здесь расположены внушительные по размеру «банки» электролитических конденсаторов. У выпрямителя задача одна — «развернуть» отрицательную часть синусоиды симметрично вверх, конденсаторы же сглаживают пульсации, приводя направление тока практически к чистой «постоянке».

Схема работы сварочного инвертора

Далее по схеме находится непосредственно инвертор. Эта часть также легко поддаётся идентификации, здесь располагается крупнейший алюминиевый радиатор. Инвертор строится на нескольких высокочастотных полевых транзисторах или IGBT-транзисторах. Довольно часто несколько силовых элементов объединены в общем корпусе. Инвертор снова преобразует постоянный ток в переменный, но при этом частота его существенно выше — порядка 50 кГц. Такая цепочка преобразований позволяет использовать высокочастотный трансформатор, который в разы меньше и легче обычного.

С понижающего трансформатора напряжение снимает выходной выпрямитель, ведь мы хотим сварку именно на постоянном токе. Благодаря выходному фильтру природа тока меняется с высокочастотного пульсирующего до практически прямой линии. Естественно, в рассмотренной цепи преобразований есть множество промежуточных звеньев: датчиков, управляющих и контрольных цепей, но их рассмотрение выходит далеко за рамки любительской радиоэлектроники.

Конструкция сварочного инвертора: 1 — конденсаторы фильтра; 2 — выпрямитель (диодная сборка); 3 — IGBT-транзисторы; 4 — вентилятор; 5 — понижающий трансформатор; 6 — плата управления; 7 — радиаторы; 8 — дроссель

Узлы, пригодные к модернизации

Важнейший параметр любого сварочного аппарата — вольт-амперная характеристика (ВАХ), за счёт неё и обеспечивается стабильное горение дуги при разной её длине. Правильная ВАХ создаётся микропроцессорным управлением: маленький «мозг» инвертора на ходу меняет режим работы силовых ключей и мгновенно подстраивает параметры сварочного тока. К сожалению, каким либо образом перепрограммировать бюджетный инвертор нельзя — управляющие микросхемы в нём аналоговые, а замена на цифровую электронику требует незаурядных знаний схемотехники.

Однако «умений» управляющей схемы вполне достаточно, чтобы нивелировать «криворукость» начинающего сварщика, ещё не научившегося стабильно удерживать дугу. Гораздо правильнее сосредоточиться на устранении некоторых «детских» болезней, первая из которых — сильный перегрев электронных компонентов, ведущий к деградации и разрушению силовых ключей.

Вторая проблема — использование радиоэлементов сомнительной надёжности. Устранение этого недостатка сильно снижает вероятность возникновения поломок через 2–3 года эксплуатации аппарата. Наконец, даже начинающему радиотехнику будет вполне по силам реализовать индикацию фактического сварочного тока для возможности работы со специальными марками электродов, а также провести ряд других мелких доработок.

Улучшение теплоотвода

Первый недостаток, которым грешит подавляющее большинство недорогих инверторных аппаратов — плохая схема отвода тепла с силовых ключей и выпрямительных диодов. Начинать доработку в этом направлении лучше с увеличения интенсивности принудительного обдува. Как правило, в сварочных аппаратах устанавливают корпусные вентиляторы с питанием от служебных цепей напряжением 12 В. В «компактных» моделях принудительное воздушное охлаждение может вовсе отсутствовать, что для электротехники такого класса, безусловно, нонсенс.

Достаточно просто увеличить воздушный поток путём установки нескольких таких вентиляторов последовательно. Проблема в том, что «родной» кулер скорее всего придётся снять. Чтобы эффективно работать в последовательной сборке, вентиляторы должны иметь идентичную форму и число лопастей, а также скорость вращения. Собрать одинаковые кулеры в «стопку» крайне просто, достаточно стянуть их парой длинных болтов по диаметрально противоположным угловым отверстиям. Также не стоит беспокоиться о мощности источника служебного питания, как правило её достаточно для установки 3–4 вентиляторов.

Если внутри корпуса инвертора недостаточно места для установки вентиляторов, можно приладить снаружи один высокопроизводительный «канальник». Его установка проще по той причине, что не требуется подключение к внутренним цепям, питание снимается с клемм кнопки включения. Вентилятор, разумеется, должен устанавливаться напротив вентиляционных жалюзеек, часть которых можно вырезать, чтобы снизить аэродинамическое сопротивление. Оптимальное направление потока воздуха — на вытяжку из корпуса.

Второй способ улучшить теплоотвод — замена штатных алюминиевых радиаторов на более производительные. Новый радиатор нужно выбирать с наибольшим количеством как можно более тонких рёбер, то есть с наибольшей площадью контакта с воздухом. Оптимально в этих целях использовать радиаторы охлаждения компьютерных ЦП. Процесс замены радиаторов довольно прост, достаточно соблюдать несколько простых правил:

- Если штатный радиатор изолирован от фланцев радиоэлементов слюдой или резиновыми прокладками, их нужно сохранить при замене.

- Для улучшения теплового контакта нужно использовать кремнийорганическую термопасту.

- Если радиатор нужно подрезать, чтобы он поместился в корпус, обрезанные рёбра нужно тщательно обработать надфилем, чтобы снять все заусенцы, иначе на них будет обильно оседать пыль.

- Радиатор должен быть плотно прижат к микросхемам, поэтому предварительно на нём нужно разметить и просверлить крепёжные отверстия, возможно, потребуется нарезать резьбу в теле алюминиевой подошвы.

Дополнительно отметим, что нет смысла менять штучные радиаторы отдельно стоящих ключей, замене подвергаются только теплоотводы интегральных схем или нескольких высокомощных транзисторов, установленных в ряд.

Индикация сварочного тока

Даже если на инверторе установлен цифровой индикатор установки тока, он показывает не реальное его значение, а некую служебную величину, масштабированную для наглядного отображения. Отклонение от фактической величины тока может составлять до 10%, что неприемлемо при использовании специальных марок электродов и работе с тонкими деталями. Получить реальное значение сварочного тока можно путём установки амперметра.

В пределах 1 тысячи рублей обойдётся цифровой амперметр типа SM3D, его даже можно аккуратно встроить в корпус инвертора. Основная проблема в том, что для измерения столь высоких токов требуется подключение через шунт. Его стоимость находится в пределах 500–700 рублей для токов в 200–300 А. Обратите внимание, что тип шунта должен соответствовать рекомендациям производителя амперметра, как правило, это вставки на 75 мВ с собственным сопротивлением порядка 250 мкОм для предела измерения в 300 А.

Установить шунт можно либо на плюсовую, либо на минусовую клемму изнутри корпуса. Обычно размеров соединительной шины достаточно для подключения вставки длиной около 12–14 см. Изгибать шунт нельзя, поэтому если длины соединительной шины недостаточно, её нужно заменить медной пластиной, косичкой из очищенного однопроволочного кабеля или отрезком сварочной жилы.

Амперметр подключается измерительными выходами к противоположным зажимам шунта. Также для работы цифрового прибора требуется подать напряжение питания в диапазоне 5–20 В. Его можно снять с проводов подключения вентиляторов или найти на плате точки с потенциалом для питания управляющих микросхем. Собственное потребление амперметра ничтожно.

Повышение продолжительности включения

Продолжительность включения в контексте сварочных инверторов более разумно называть продолжительностью нагрузки. Это та часть десятиминутного интервала, в которой инвертор непосредственно выполняет работу, оставшееся время он должен пребывать на холостом ходу и охлаждаться.

Для большинства недорогих инверторов реальная ПН составляет 40–45% при 20 °С. Замена радиаторов и устройство интенсивного обдува позволяют увеличить этот показатель до 50–60%, но это далеко не потолок. Добиться ПН порядка 70–75% можно путём замены некоторых радиоэлементов:

- Конденсаторы обвязки ключей инвертора нужно поменять на элементы той же ёмкости и типа, но рассчитанные под более высокое напряжение (600–700 В);

- Диоды и резисторы из обвязки ключей следует заменить на элементы с большей рассеиваемой мощностью.

- Выпрямительные диоды (вентили), а также MOSFET или IGBT-транзисторы можно заменить на аналогичные, но более надёжные.

О замене самих силовых ключей стоит рассказать отдельно. Для начала следует переписать маркировку на корпусе элемента и найти подробный даташит на конкретный элемент. По паспортным данным выбрать элемент для замены достаточно просто, ключевыми параметрами служат пределы частотного диапазона, рабочее напряжение, наличие встроенного диода, тип корпуса и предельный ток при 100 °С. Последний лучше рассчитать собственноручно (для высоковольтной стороны с учётом потерь на трансформаторе) и приобрести радиоэлементы с запасом предельного тока около 20%. Из производителей такого рода электроники наиболее надёжными считаются International Rectifier (IR) или STMicroelectronics. Несмотря на довольно высокую цену, крайне рекомендуется приобретать детали именно этих брендов.

Намотка выходного дросселя

Одним из наиболее простых и в то же время самых полезных дополнений для сварочного инвертора будет намотка индуктивной катушки, сглаживающей пульсации постоянного тока, которые неизбежно остаются при работе импульсного трансформатора. Основная специфика такой затеи в том, что дроссель изготавливается индивидуально для каждого отдельного аппарата, а также может со временем корректироваться по мере деградации электронных компонентов или при изменении порога мощности.

Для изготовления дросселя понадобится всего ничего: изолированный медный проводник сечением до 20 мм 2 и сердечник, желательно из феррита. В качестве магнитопровода оптимально подойдёт либо ферритовое кольцо, либо сердечник броневого трансформатора. Если магнитопровод набран из листовой стали, его нужно просверлить в двух местах с отступом около 20–25 мм и стянуть заклёпками, чтобы иметь возможность беспроблемно прорезать зазор.

Дроссель начинает работать, начиная от одного полного витка, однако реальный результат виден, начиная с 4–5 витков. При испытаниях следует добавлять витки до тех пор, пока дуга не начнёт ощутимо сильно тянуться, мешая отрыву. Когда варить с отрывом станет затруднительно, нужно скинуть с катушки один виток и подключить параллельно дросселю лампу накаливания на 24 В.

Тонкая настройка дросселя выполняется с помощью сантехнического винтового хомута, которым можно уменьшить зазор в сердечнике, либо деревянного клина, которым этот зазор можно увеличить. Нужно добиваться, чтобы горение лампы при розжиге дуги было максимально ярким. Рекомендуется изготовить несколько дросселей для работы в диапазонах до 100 А, от 100 до 200 А и более 200 А.

Заключение

Все «навесные» дополнения, такие как дроссель или амперметр, лучше монтировать отдельной приставкой, которая включается в разрыв любой из сварочных жил посредством штекера типа байонет. Таким образом внутри корпуса инвертора сохранится достаточно пространства для вентиляции, а дополнительные устройства можно будет легко отключить за ненадобностью.

Нужно помнить, что кардинальной, глубокой модернизации провести не получится, иными словами, «РЕСАНТУ» в KEMPPI разумными силами и средствами не превратить. Однако изготовление приспособлений и мелкая доработка оборудования — отличный способ лучше изучить технологию дуговой сварки и проникнуться профессиональными тонкостями.

Читайте также: