Виброустановка для снятия напряжений после сварки

Обновлено: 15.05.2024

Методы снижения сварочных напряжений и устранения остаточных деформаций

Методы снижения сварочных напряжений и устранения остаточных деформаций

Если меры предотвращения образования сварочных напряжений и деформаций оказываются недостаточными, появляется необходимость в устранении (снятии) возникших напряжений и деформаций.

Снятие сварочных напряжений путем термообработки. Для полного снятия напряжений сварные соединения подвергают термообработке. С этой целью при сварке углеродистых конструкционных сталей проводят общий высокий отпуск конструкции (нагрев до 630 — 650 º С с выдержкой при этой температуре в течение 2- 3 мин на 1 мм толщины металла). Охлаждение должно быть медленным для того, чтобы при его прохождении снова не возникли напряжения. Режим охлаждения в основном зависит от химического состава стали. Чем больше содержание элементов, способствующих закалке, тем меньше должна быть скорость охлаждения. Во многих случаях деталь охлаждают до температуры 300 º С с печью, а затем на спокойном воздухе.

При высоком отпуске сварочные напряжения снимаются вследствие того, что при температуре 600 º С предел текучести металла близок к нулю и материал практически не оказывает сопротивления пластической деформации, в процессе которой происходит релаксация сварочных напряжений. При температуре отпуска 600 — 620 º С наблюдается некоторое охрупчивание металла, порог хладноломкости перемещается в сторону положительных температур. Особенно это проявляется на сталях, содержащих ванадий. Снижение температуры отпуска до 550 — 560 º С устраняет указанный недостаток.

В ряде случаев можно ограничиться высоким отпуском отдельных элементов конструкции. Так, при изготовлении сферических резервуаров для хранения различных продуктов ограничиваются только отпуском лепестков с приваренными люками. Отпуск отдельных узлов применяют также при изготовлении сварных рам тележек вагонов и локомотивов. Такие операции значительно проще, чем отпуск всей конструкции, и, как показал опыт, обеспечивают требуемую эксплуатационную надежность.

Высокий отпуск является дорогой операцией, удлиняющей технологический процесс изготовления конструкции, и его следует применять в действительно необходимых случаях. Если механическая обработка проводится на детали, не прошедшей отпуска, то в связи с перераспределением напряжений может произойти изменение ее размеров. В большинстве случаев при сварке изделий из стали с повышенным содержанием углерода и легирующих элементов можно ограничиться только предварительным местным или общим подогревом и не проводить последующей термообработки.

Термопластический метод снятия напряжений. Метод основан на создании пластических деформаций в зоне шва, что осуществляется путем нагрева смежных со швом участков основного металла.

При этом достигается тот же эффект, что и при растяжении внешними силами. Снятие напряжений достигается только при тщательной регулировке источника нагрева и определенной скорости перемещения его вдоль шва.

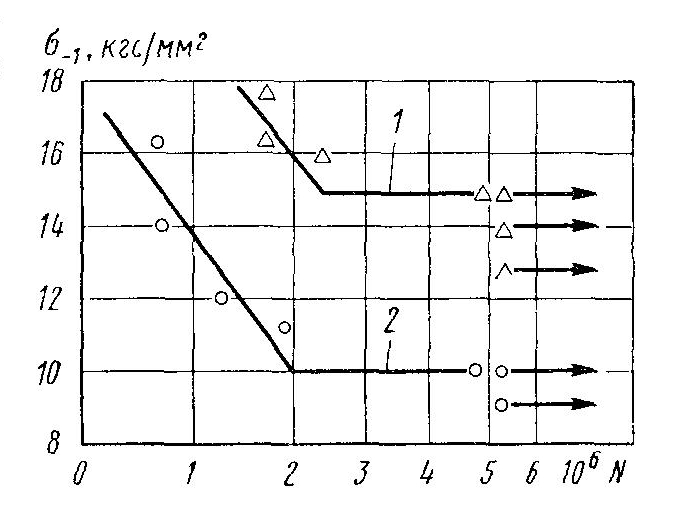

Снятие сварочных напряжений с помощью аргоно-дуговой обработки. Одной из мер снятия сварочных напряжений является расплавление участка перехода от шва к основному металлу неплавящимся электродом в аргоне. При этом нарушается равновесие внутренних сил напряженного поля вследствие перехода части металла в жидкое и пластическое состояние. Естественно, что при кристаллизации расплавленного металла будут вновь возникать напряжения, однако они сравнительно малы, так как количество этого металла во много раз меньше, чем металла шва. Расплавление небольшого количества основного металла и металла шва приводит к уменьшению напряжений на 60 — 70%. Получаемый при этом плавный переход от шва к основному металлу способствует значительному повышению прочности сварных соединений при переменных нагрузках (рис. 1.)

Рис. 1. Кривые выносливости сварных образцов из стали 10Г2Б с накладками: 1 — швы оплавлены; 2 — швы не обработаны

Снятие сварочных напряжений путем проковки металла шва и околошовной зоны. Сварочные напряжения могут быть сняты почти полностью, если в шве и околошовной зоне создать дополнительные пластические деформации. Это достигается проковкой швов. Проковку производят в процессе остывания металла при температурах 450 º С и выше либо от 150 º С и ниже. В интервале температур 400 — 200 º С в связи с пониженной пластичностью металла при ее проковке возможно образование надрывов. Специаль ный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6 — 1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины. Этот прием применяют для снятия напряжений при заварке трещин и замыкающих швов в жестких конструкциях. Проковка сварного соединения также способствует повышению усталостной прочности конструкции.

Снятие сварочных напряжений путем нагружения конструкции до напряжений, равных пределу текучести металла. Эффективной мерой снятия сварочных напряжений в конструкциях, изготовляемых из незакаливающихся сталей, является воздействие на сварную конструкцию внешних сил, от которых в ней возникают напряжения, равные пределу текучести металла. Нагружение конструкции должно быть статическим и проводиться в условиях, когда металл находится в пластическом состоянии (при положительной температуре). Такой метод снятия напряжений особо следует рекомендовать для конструкций, работающих в тяжелых условиях эксплуатации (низкие температуры, большие скорости приложения нагрузок) перед вводом их в работу.

Если в первый период эксплуатации конструкция работает в условиях, когда металл находится в пластическом состоянии, происходит смягчение остроты концентраторов напряжений. При этом сварочные напряжения не повлияют на статическую прочность конструкции при тяжелых условиях ее эксплуатации. При снятии напряжений этим способом не все элементы конструкции могут быть нагружены до предела текучести. Поэтому напряжения снимаются только в элементах, наиболее нагруженных от прилагаемых нагрузок, в остальных, например в участках с приваренными ребрами, фланцами и т.п., они остаются почти без изменений.

Нагружение до предела текучести конструкций, при сварке которых возможно образование малопластических закалочных структур в околошовной зоне, не приводит к снятию сварочных напряжений. В этом случае сварочные напряжения могут быть сняты только высоким отпуском. Выполнен ряд исследовательских работ по уменьшению либо полному устранению сварочных напряжений при помощи ультразвука.

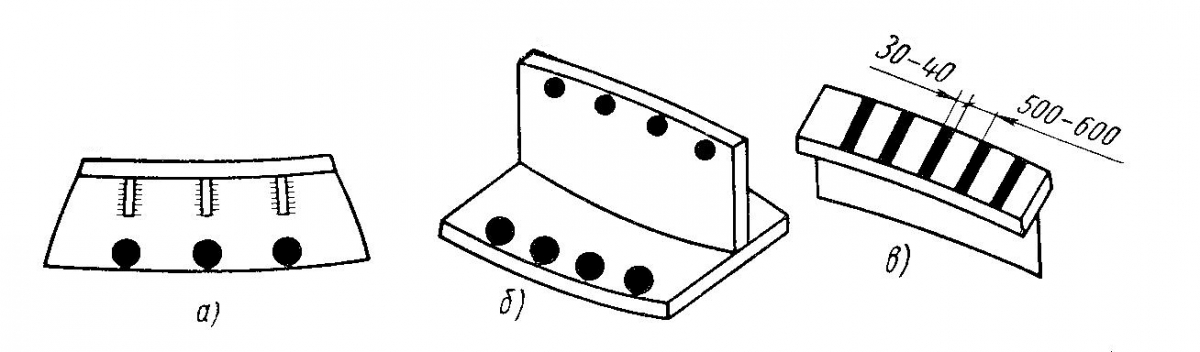

Устранение деформации путем термической правки. При термической правке нагрев производят газокислородным пламенем либо электрической дугой неплавящимся электродом. Температура нагрева деформированного участка при термической правке составляет 750 — 850 º С. Нагретый участок стремится расшириться, однако окружающий его холодный металл ограничивает возможность расширения, в результате чего возникают пластические деформации сжатия. После охлаждения линейные размеры нагретого участка уменьшаются, что приводит к уменьшению или полному устранению деформаций

Рис. 2. Правка деформированной тавровой балки нагревом (кружками и полосками указаны места нагрева): а — правка при вогнутой полке, б — правка при сложной деформации, в — правка при выпуклой полке

Для правки сварных конструкций требуется определенный навык. Поэтому, если в производственных условиях неизбежна правка конструкций, то для выполнения термической правки необходимо специально обучать рабочих. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем нагрева в симметрично расположенных точках с выпуклой стороны листа. Нагрев следует начинать от центра выпуклости.

Устранение деформации путем механической правки. Для устранения деформации механическую правку можно осуществлять на прессах или при толщине металла до 3 мм вручную ударами молотка. Этот вид правки менее целесообразен, чем термическая правка, и его применение следует ограничивать. При механической правке образуется местный наклеп, повышающий предел текучести металла. Пластические свойства металла резко снижаются, особенно у кипящей стали. Вызываемая наклепом неоднородность механических свойств сказывается отрицательно на статической прочности конструкции и при эксплуатации конструкции под переменными нагрузками.

Вибростенд для снятия сварочных напряжений

В ОАО «Силовые машины»—«Электросила» для снятия напряжений после сварки широко применяется технология виброобработки.

Для проверки возможности использования имеющейся на предприятии виброустановки «ЭЛВИС-Т3» непосредственно при выполнении сварочных операций отделом сварки совместно с лабораторией металлов ЦЗЛ проведено специальное исследование. Исследование состояло из двух этапов. На первом этапе оценивалось влияние вибрации на геометрическую стабильность сварной детали. На втором этапе исследовано влияние вибрации на микроструктуру шва и его механические свойства.

Ниже изложены результаты исследований, выполненных в соответствии с этими этапами.

Влияние вибрации на геометрическую стабильность

Исходно планировалось провести сравнение поводок при сварке образцов по двум режимам.

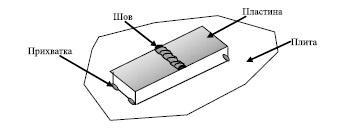

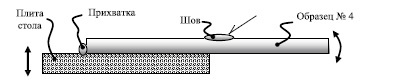

Режим 1 — нанести поперечный шов на пластину из Ст. 3 толщиной 10 мм, шириной 100 мм, длиной 250 мм. Концы пластины предварительно прихватить к опорной плите. После остывания шва удалить прихватки и замерить величину деформации (зазор между пластиной и плитой по концам пластины).

Режим 2 — выполнить те же самые операции, но с наложением вибрации на опорную плиту.

По изменению величины поводки пластины предполагалось сделать вывод о влиянии вибрации.

В качестве опорной плиты использован металлический стол (толщина столешницы 20 мм). Под ножки стола укладывались амортизаторы. Вибратор крепился непосредственно к столу струбцинами.

До начала сварочных работ был выбран дисбаланс вибратора, рабочие частоты и определено место проведения сварочных работ на столе.

Сварка всех образцов выполнялась в дальнейшем именно на этом месте.

Использована полуавтоматическая сварка в среде СО2.

На первом образце сварка произведена без вибро-обработки.

Было обнаружено, что после остывания образца и удаления прихваток деформация пластины отсутствовала (в рамках точности измерения линейкой и штангель-цир-кулем). Очевидно, что величина остаточных напряжений после нанесения шва недостаточна, чтобы вызвать сколько-нибудь значимую деформацию образца.

С учетом полученного результата схема эксперимента была изменена.

Пластина укладывалась на стол и прихваткой фиксировался только один ее конец. Затем посередине пластины наносился поперечный шов шириной ≈20 мм — с вибрацией и без нее.

Внешний вид шва показан на рис. 1, а. Верхняя часть шва (где вырезался шлиф) является его конечной частью.

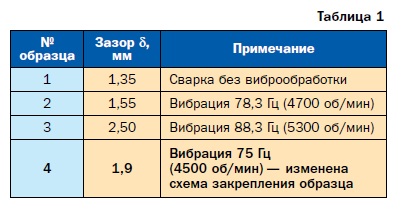

Вибрация создавалась вибратором на двух частотах — 78,3 Гц (4700 об/мин) и 88,3 Гц (5300 об/мин). На этой стадии эксперимента виброускорение не измерялось, так как требовалось определить принципиальную возможность использования вибрации при сварке.

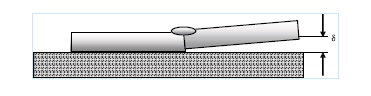

После остывания пластины измерялся при помощи щупов зазор δ (в двух точках по ширине — вблизи боковых кромок):

Полученные результаты сведены в таблицу 1. Зазор δ есть средняя величина от двух измерений.

При нанесении шва на образец 4 была изменена схема его закрепления — половина образца нависала консольно над плитой:

Из таблицы 1 следует, что вибрация при сварке способствует деформированию металла под действием напряжений. Соответственно, можно предполагать, что остаточные напряжения ниже в образцах, где сварка выполнена с вибрацией — наличие остаточных напряжений привело к дополнительной деформации металла под действием этих напряжений и, тем самым, к их релаксации.

Увеличение интенсивности вибрации привело к увеличению зазора δ, то есть к увеличению деформации металла (ср. образцы № 2 и 3, табл. 1), что, возможно, свидетельствует о более полном снятии остаточных на пряжений.

Зазор δ уменьшился на образце № 4 вследствие изменения схемы вибрации: в предыдущих случаях (образцы № 2, 3) пластина опиралась на стол всей поверхностью и при колебаниях могла смещаться только вверх; при консольном расположении свободный конец перемещался при колебаниях и вверх, и вниз, что привело к уменьшению зазора по сравнению с предыдущими образцами.

Внешний вид наплавленного шва на образцах с вибрацией несколько отличался от шва с традиционной наплавкой: участки шва более плоские и меньше по толщине. Это видно на фотографиях рисунка 1.

Предварительное исследование микроструктуры на-плавленного металла показало некоторое отличие швов с вибрацией и без таковой.

Наиболее существенным является уменьшение зоны термического влияния (ЗТВ) в шве с вибрацией. Кроме того, вибрированнный шов имеет несколько более четко выраженную структурированность (направленность) зерен.

Также характерным для всех образцов с вибрацией, как отмечалось выше, является общее уменьшение толщины наплавленного металла в зоне отрезки шлифов. Более детальный анализ микроструктуры выполнен на втором этапе работы.

Исследование влияния вибрации на микроструктуру шва и его механические свойства

На этом этапе технология сварки была несколько изменена по сравнению с предыдущим этапом.

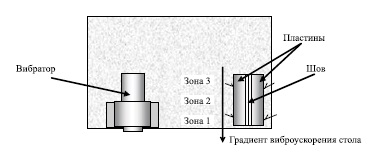

Сварка образцов (пластин толщиной 20 мм из Ст. 3 сп2) производилась на металлическом столе, на котором был закреплен вибратор установки «ЭЛВИС-Т3». Стол выставлялся на резиновые амортизаторы. После опробования нескольких режимов вибрации все сварные работы выполнялись при скорости вращения вибратора 4450 об/мин (=74,2 Гц). Схема сварки с вибрацией показана ниже (вид сверху):

Пластины крепились к столу точечной сваркой в двух местах каждая (см. схему). Вибрация измерялась штатным виброметром ВВМ-201 в единицах виброускорения. Колебания стола по длине пластин имели различную интенсивность, увеличиваясь от зоны 3 к зоне 1.

В зоне 1 виброускорение составило 155 м/с2 (=16 g), в зоне 3 — 110 м/с2 (=11 g). Таким виброускорениям соответствуют амплитуды колебаний 0,8 мм и 0,6 мм соответственно.

Было проведено сравнительное исследование трех вариантов сварки: сварка без вибрации; сварка с вибрированием стола согласно вышеприведенной схемы; сварка с вибрированием стола и одновременным вибрированием держателя проволоки, для чего к держателю проволоки хомутом крепился упор, все время касавшийся вибрировавшего стола.

Сварка выполнялась специалистом лаборатории сварки в полуавтоматическом режиме с одинаковыми параметрами для всех вариантов.

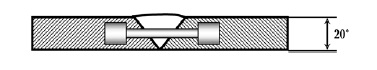

После проведения сварки из полученных образцов изготовлены поперечные шлифы области шва из зон № 1 и 3, а из зоны 2 изготовлены поперечные образцы на растяжение (по два образца на каждый вариант):

После изготовления шлифы подвергнуты травлению 4%-ным раствором азотной кислоты.

Дополнительное вибрирование электрода (по сравнению с вибрированием стола) не отразилось на микроструктуре шва, поэтому в дальнейшем сравнение производилось между швами, полученными без вибрации и с наложением вибрации (не выделяя отдельно режим с дополнительным вибрированием электрода).

Макроизображения шлифов приведены на рисунках 2 и 3.

Из анализа изображений следует, что сварные швы несколько различаются между собой по форме и размерам наплавленного за отдельный проход металла.

Видимо, колебания тока и некоторое различие в положении проволоки при проходах шва из-за влияния субъективных факторов привели к таким различиям.

Соответственно, отмеченная неоднородность затрудняет сравнительный анализ.

Для снижения влияния неоднородности режимов на шлифах выбирались по два сопоставимых участка: один — в зоне сплавления вблизи корня шва, нанесенного при втором проходе (=примерно посередине толщины листа), другой — у поверхности металла по центру последнего шва.

Участки микроструктурного анализа показаны красными прямоугольниками на макроизображениях швов (на рис. 2 и 3).

Микроструктурный анализ выполнялся на оптическом микроскопе Union (Япония) с увеличением × 50 с последующей фотосъемкой шлифов цифровой камерой через объектив микроскопа.

Фотографии соответствующих участков приведены на рис. 4–7.

Можно выделить несколько характерных отличий в швах, полученных с вибрацией: — уменьшение зоны термического влияния (ЗТВ) с 2–2,2 мм (рис. 4) до 1–1,2 мм (рис. 6); — большая структурированность литого металла (зерна меньшей толщины и ориентированы более четко по линиям кристаллизации); — уменьшение контрастности линии сплавления (менее резкий переход от ЗТВ к литому металлу).

Наибольшее отличие имеют участки у поверхности металла (рис. 5 и 7).

Наряду с несколько большей структурированностью металла «виброшвов» (зерна более четко ориентированы по вертикали) резко отличается пористость стали — шов без вибрации содержит гораздо больше газовых пор, чем «вибро-швы».

Очевидно, наличие вибрации облегчает выход газов из расплавленного металла.

Возможно, облегченный отвод газов при вибрации способствует более эффективному охлаждению застывающего металла, что, в свою очередь, приводит к уменьшению зоны термического влияния.

Кроме того, уменьшение зоны термического влияния при вибрации может быть обусловлено увеличением скорости кристаллизации жидкого металла вследствие образования большего количества центров кристаллизации.

Результаты механических испытаний показали, что все образцы разрушились по основному металлу вне шва и ЗТВ:

Таким образом, механические свойства сварных образцов определялись фактически свойствами основного металла, ибо разрушение происходило не по шву, а по основному металлу.

Так как виброобработка не влияет на механические свойства металла, то эти свойства остались без изменений.

Выводы

1. Применение виброобработки во время сварки способно снижать остаточные напряжения и, тем самым, обеспечивать бол ьшую геометрическую стабильность сварных конструкций, но для практической реализации этой возможности необходимы дополнительные исследования.

2. Швы, полученные с применение вибрации, имеют меньшую зону термического влияния по сравнению с обычными швами; возможно, этот эффект обусловлен появлением дополнительных центров кристаллизации в жидком металле при его вибрировании.

3. Микроструктурный анализ сварных швов показал большую структурированность и значительное снижение пористости «виброшвов».

Снятие остаточных напряжений низкочастотной виброобработкой

В статье описана технология низкочастотной виброобработки, предназначенной для снижения уровня остаточных напряжений в различных конструкциях, позволяющая в ряде случаев отказаться от классической термической обработки. Эффективность метода подтверждена изучением распределения полей остаточных напряжений в различных конструкциях как до применения виброобработки, так и после ее применения.

А.П. Летуновский, генеральный директор ООО «МАГНИТ плюс», г. Санкт-Петербург

А.А. Антонов, д.т.н., профессор кафедры сварки и мониторинга нефтегазовых сооружений РГУ нефти и газа им. И.М.Губкина, г Москва

О.И. Стеклов, д.т.н., профессор кафедры сварки и мониторинга нефтегазовых сооружений РГУ нефти и газа им. И.М.Губкина, г Москва

Значительная часть металлоконструкций эксплуатируется в условиях сложного напряженно-деформированного состояния и воздействия природных и технологических сред, вызывающих необратимые физико-химические изменения в металле, снижающие эксплуатационную надежность конструкции.

Рис. 1. Пример дефектов металла, возникающих при содействии остаточных напряжений в металле

Суммарные напряжения от рабочих нагрузок и остаточные технологические в условиях воздействия коррозийно-активных сред в связи с механохимическим эффектом могут повышать скорость общей коррозии и вызывать наиболее опасные виды разрушения – коррозионное растрескивание под напряжением (КРП) и коррозийную усталость (рис.1). Например, около 70 % аварийных отказов магистральных газопроводов России вызваны КРН [1, 2].

По данным Международной ассоциации инженеров - коррозиционистов NACE ущерб от коррозии и затраты на борьбу с ней в США составили 3,1 % от ВВП (276 млрд дол. США). По оценкам специалистов различных стран, эти потери в промышленно развитых странах составляют от 2 до 4 % валового национального продукта. При этом потери металла, включающие массу вышедших из строя металлических конструкций, изделий, оборудования, составляют от 10 до 20 % годового производства стали [3].

Для предотвращения аварийных отказов важными являются оценки уровня остаточных напряжений и разработка технологических методов их устранения.

Для каждого металла и сплава существуют предельные (критические) напряжения, а также ряд других параметров, которые определяют стойкость материала к коррозии. Проблема возникновения остаточных механических напряжений в металле известна достаточно продолжительное время и возникает на каждой стадии изготовления металлоконструкции: проката, резки, рубки, мехобработки, штамповки, вальцовки, сварки, а также раскрое заготовительных и сборочных процессов (Рис.2).

Рис. 2. Пример увеличения внутренних напряжений

в металле на примере создания магистрального трубопровода

В связи с этим возникает необходимость в изучении и применении технологий, способных снизить остаточные напряжения в металле, уменьшая вероятность развития коррозии, предотвращая будущие разрушения еще на этапе строительства или проведения ремонтных работ. Одним из таких методов является низкочастотная виброобработка (НВО).

Сущность способа заключается в создании в сварных конструкциях после сварки переменных напряжений определенной величины с помощью механических вибраторов. Виброобработка осуществляется, как правило, на резонансных или близких к резонансным частотах в течение определенного промежутка времени. В ряде случаев виброобработку применяют взамен термической обработки, что экономичнее примерно в 10 раз, так как она имеет следующие преимущества [4]:

- Необходимое для виброобработки оборудование является универсальным для различных конструкций, компактным и мобильным.

- Стоимость этого оборудования, а также затраты на его обслуживание и уход за ним относительно невелики.

- Процесс снятия напряжений, в том числе сварочных, протекает быстро (максимальное время обработки 50 тонной детали составляет 30 мин.).

- Металл и поверхность деталей после обработки не претерпевает заметных физико-механических повреждений (нет окалины, шлака, цветов побежалости и т.п.).

Понижение остаточных напряжений в процессе вибрации достигается в результате сочетания напряжений (вибрационных и остаточных), при определенных значениях которых материал становится пластичным.

Необходимым условием, при котором наблюдается снижение остаточных напряжений, является достижение предела текучести при вибрации сочетанием остаточных и вибрационных напряжений. Предел текучести при циклическом нагружении для некоторых материалов может быть снижен в 2 раза по сравнению с пределом текучести при статическим нагружении, в связи с чем при пульсирующих напряжениях небольшого уровня наблюдается снижение остаточных напряжений. Наибольшее уменьшение остаточных напряжений происходит уже при первом цикле, последующее снижение напряжений происходит менее интенсивно на отрезке до 100 циклов с постепенным затуханием этого процесса при дальнейшем циклическом нагружении.

При проведении работ по снятию остаточных напряжений и изменению напряженно-деформированного состояния требуется обязательных приборных контроль полей остаточных напряжений, картины их распределения в сварных соединениях. Учитывая, что уровень механических напряжений в реальной конструкции может значительно отличаться даже в двух незначительно удаленных друг от друга точках, важно видеть картину напряженного состояния элемента конструкции в целом до и после проведения работ. Своевременный контроль позволяет подбирать требуемые режимы и контролировать качество проведенных работ.

Под термином «разрушение» подразумевают несколько разномасштабных явлений. Это и разделение куска вещества (на два или несколько), и образование и рост трещины в пределах одного элемента микроструктуры (например, в масштабах зерна 10. 100 мкм), и разрыв атомарных связей с образованием новой поверхности в масштабах кристаллической решетки металла. Разрушение – это факт образования микро- или макротрещины. Для зарождения трещины необходим соответствующий концентратор напряжений. Исследование примерно 150 тыс. сварных соединений на 1500 паропроводах ТЭС с макс. наработкой до 200…300 тыс. ч., показало, что в 1103 случаев повреждения отмечаются в сварных соединениях с повышенной концентрацией напряжений.

Для визуализации полей напряженного состояния исследуемой области металлоконструкции нами использовался аппаратно-программный комплекс "Сканер механических напряжений "Комплекс-2.05", основанный на магнитоанизотропии металла.

Данный прибор позволяет получить картограммы распределения параметров напряженного состояния исследуемой области конструкции – в основном металле, сварном шве и околошовной зоне – с представлением информации о наличии напряженных состояний в исследуемой зоне. Результаты документируются в виде картограмм разности главных механических напряжений (РГМН) и коэффициентов концентрации механических напряжений (КМН).

Рис. 3. Внешний вид диагностируемых труб (слева)

и сканера-дефектоскопа «Комплекс 2.05» (справа)

В качестве примера оценки напряженного состояния металла рассмотрим состояние участка трубы заводского изготовления (K65 Ø 1420 с толщиной стенки 40 мм., рис. 3).

На рис. 3 мы показана труба без изоляции с координатной сеткой, подготовленной для дефектоскопии. Проведя замеры, мы получили два вида карт: разности главных механических напряжений (РГМН, цветная градиентная) и концентраторов механических напряжений (КМН, черно-белая).

На карте РГМН (рис. 4) вдоль проекции сварного шва в области линии 9 линии по вертикали наблюдаются неоднородное распределение областей разности главных механических напряжений, которые варьируются от +40 до +30. В зонах от 7 до 9 и от 9 до 12 наблюдается резкое изменение напряженного состояния металла: знак РГМН меняется на противоположный с высоким градиентом перехода до -20 через нулевое значение. На карте КМН (см. рис. 4) в точках , , а также вдоль горизонтальной линии 9 присутствуют зоны концентраторов напряжений, что в сочетании с высоким градиентом является одним из основных факторов зарождения дефектов.

Рис. 4. Карты РГМН – разности главных механических напряжений

и КМН – концентраторов механических напряжений

В обе стороны сварного шва в зоне изгиба трубы на карте РГМН наблюдаются гармонические повторения напряженности металла, возникновение которых обусловлено деформацией металла во время пошаговой формовки.

На основании выявленных диагностических признаков можно сделать вывод о целесообразности применения способов обработки металла с целью снятия остаточных механических напряжений. При этом главной целью мероприятия должно быть снижение коэффициентов концентрации напряжений, что исключает вероятность возникновения трещин.

Однако, только контроля за распределением параметров напряженного состояния недостаточно, поэтому для получения достоверных данных о величине и направлении главных компонент напряженного состояния был применен метод физического измерения напряжений. В соответствии с ГОСТ Р 52891-2007 он называется методом лазерной интерферометрии.

В отличие от классического метода трепанации с фиксацией результатов с применением тензодатчиков метод лазерной интерферометрии позволяет получить точные данные по величине, знаку и направлению главных осей напряжений за 10…15 мин (в отличие от нескольких недель для метода трепанации) (рис. 5).

Рис. 5. Интерферометр «ДОН-5ЦЗ»

для определения остаточных напряжений

методом лазерной интерферометрии.

В настоящее время для снятия остаточных напряжений в металле можно применять технологию низкочастотной виброобработки на резонансных частотах (НВО). Технология применяется на предприятиях машиностроения, судоремонта, ТЭК и др. НВО как метод позволяет снизить напряжения во всей конструкции целиком, позволяя полностью или частично отказаться от термической обработки (рис. 6).

Рис. 6. Пример использования НВО

на металлоконструкциях различного назначения.

Пример использования НВО

Обработка газотранспортной трубы На рис. 7 показана газотранспортная труба без изоляции с диаметром 1420 мм и толщиной стенки 16,3 мм.

Металлоконструкцию размещают на виброгасителе, после чего на конструкцию (в данном случае на трубу), устанавливается вибратор с регулируемым дисбалансом. Определяют резонансные частоты данной трубы, и осуществляют виброобработку в течение 15…30 минут. В результате возникновения в металле знакопеременных нагрузок на уровне зерна происходит перераспределение остаточных механических напряжений, что подтверждают проводимые замеры.

Рис. 7. Газотранспортная труба

с установленным вибратором

и размещенными координатными сетками для дефектоскопии.

По результатам показаний прибора «Комплекс 2.05» до обработки в зоне сварного шва, расположенного по всей вертикальной длине линии 7, расположена зона разности главных механических напряжений c высоким градиентом от +50 до -70 (Рис. 8). После обработки — напряжения сняты, и металл равномерно стабилизирован.

Рис. 8. Карты РГМН – разности

главных механических напряжений и КМН –

концентраторов механических напряжений

до и после виброобработки газотранспортной трубы.

Схожую картину наблюдали и в отношении карт КМН до и после обработки. До обработки отчетливо видна полоса концентраторов механических напряжений, расположенных вдоль линии сварного шва. На карте КМН, полученной после обработки, концентраторы напряжений практически полностью отсутствуют, а все полученные числовые значения приближены к единице, что свидетельствует о снижении остаточных напряжений металла.

Обработка сваренного элемента конструкции шагающего экскаватора (рис.9)

Рис. 9. Элемент конструкции шагающего экскаватора

с установленным вибровозбудителем.

В данном примере в связи с идентичной НВО опустим методику обработки, сконцентрировав внимание на замерах, проведенных до и после обработки виброобработки. На рис. 10 видно, что до обработки на карте всей карте КМН присутствуют концентраторы механических напряжений. Основной объем концентраторов расположен в зоне между горизонтальными линиями 5 и 11. Концентраторы достигают в этой области пиковых значений 13…14, принимая в основном значения 7…9, что является значительной величиной концентрации механических напряжений на данном участке. В связи с этим необходимо обязательно применять методы снижения механических напряжений, либо проводить ремонтные работы на данном участке заново.

Карта РГМН подтверждает эту необходимость: между горизонтальными линиями 7 и 10 расположена зона разности главных механических напряжений c высоким градиентом от -100 до +50.

Было принято решение о применении НВО. Результат виден в правой части изображения рис. 10. Значения КМН снижены до 1, градиент РГМН равномерно распределен, что свидетельствует о напряжении, характерном для исходного основного металла, не подверженного дополнительной обработке.

Рис.10. Карты РГМН – разности

главных механических напряжений

и КМН – концентраторов механических напряжений

до и после виброобработки

элементов конструкции шагающего экскаватора

Данный метод снятия остаточных механических напряжений постепенно получает все большее распространение в судостроении, машиностроении и энергетической промышленности. В отличие от дорогостоящей термической обработки, которую можно применить не в любой ситуации НВО, не изменяя структуры металла при малых энергозатратах, способна с высокой степенью эффективности снизить остаточные напряжения в металлоконструкциях. Пример используемого оборудования приведен на рис. 11.

Рис. 11. Внешний вид технологического

комплекса виброобработки

металлоконструкций

Остаточные напряжения в металле нередко являются причиной изменения геометрии металлоконструкции, вызывая «поводку металла». Низкочастотная обработка на резонансных частотах снимает напряжения в металле, возвращая металлоконструкцию к исходному геометрическому состоянию. Вибростабилизация обрабатываемых деталей позволяет достичь высокой точности при механической обработке. Снимая остаточные напряжения на сборочных секциях, НВО позволяет избежать неточностей при сборке конструкций, что отражается на трудоемкости.

Таким образом, технология низкочастотной виброобработки для снятия остаточных механических напряжений на металлоконструкциях заслуживает дальнейшего изучения.

Снятие остаточных сварочных напряжений

В последние годы огромное внимание во всем мире уделяется послесварочным методам обработки сварных соединений. Практика изготовления сварных конструкций из различных марок сталей и сплавов показывает, что получаемые сварные соединения часто имеют иные прочностные характеристики, чем основной металл. Вызвано это в первую очередь остаточными сварочными, механическими напряжениями, которые приводят к появлению различного рода дефектов, таких как, образование трещин, стресс-коррозионных растрескиваний, появление питингов, ускоренное протекание коррозионных процессов и других. На сегодня известно несколько методов снятия механических напряжений, это термообработка, методы пластической деформации, низкочастотная виброобработка, ультразвуковая ударная обработка и другие.

Такие виды обработки как термическая обработка, обкатка сварных соединений роликами, проковка сварных швов и др. усложняют технологию изготовления металлоконструкций и, кроме того, не всегда являются допустимыми, особенно в конструкциях, выполненных из термически обработанных металлов или металлов, склонных к образованию хрупких структур. Помимо этого, указанные виды обработки не всегда устраняют недостатки сварочного соединения, а иногда и вносят дополнительно концентраторы механических напряжений.

При использовании метода комплексной термообработки требуется наличие печи, которая требует больших энергетических и финансовых ресурсов, так же предполагаются затраты на транспорт и погрузочно-разгрузочные работы, аренду или выделение территории для окончательного остывания обработанных изделий, что так же является финансовой стороной вопроса, и последнее процесс достаточно емкий по времени.

Ультразвуковая ударная обработка

Ультразвуковая ударная обработка относится к методу пластической деформации, но процесс проходит на ультразвуковой частоте. Установлено, что импульсные и циклические напряжения, инициируемые ультразвуковой ударной обработкой, а также сжимающие напряжения в приповерхностных слоях пластически деформированного металла обуславливают снижение уровня остаточных сварочных напряжений на 25–50% а иногда и выше, повышение предела усталости металла в 1,5–3 раза в зависимости от различных марок сталей.

Как известно в сварном шве металлоконструкций в процессе сварки образуются высокие растягивающие напряжения. В результате ультразвуковой ударной обработки в поверхностном слое образца создаются сжимающие напряжения (глубина наклепа) на глубине до 2 мм, а релаксации происходят гораздо глубже.

Результаты исследований свидетельствуют о достаточно высокой эффективности ультразвуковой ударной обработки. Повышение сопротивления усталости сварных соединений обусловливается влиянием двух основных факторов: снижением растягивающих остаточных сварочных напряжений и поверхностным пластическим деформированием металла на ультразвуковой частоте, приводящим к образованию благоприятных напряжений сжатия в зонах концентраторов.

Исследования коррозионных свойств сварных соединений в морской среде показали, что после ультразвуковой ударной обработки сопротивляемость соединения коррозии возрастает в несколько раз.

В Америке проводились циклические испытания мостовых конструкций, и по утверждению ученых ультразвуковая ударная обработка повышает срок службы сварных мостовых конструкций на 50 лет. В 2009 ООО «МАГНИТ плюс» совместно с ООО «ВНИИ ГАЗ» и РГУ НГ им. И.М. Губкина проводили работы на производственной базе ООО «Газпромтрансгаз Санкт-Петербург» по отработки технологии ремонта газопроводов с дефектами КРН с применением аргонодугового переплава с последующей ультразвуковой ударной обработкой, работы проводились с поэтапным контролем механических напряжений, определением состояния дефектного участка, замерами напряженного состояния после сварочных работ и после ультразвуковой ударной обработки.

Из результатов проведенной работы установлено, что ультразвуковая ударная обработка, также как и термообработка, создает в обработанной (околошовной) зоне сжимающие напряжения, где до обработки в процессе сварки образовались растягивающие напряжения, что является положительным фактором с позиции эксплуатационной надежности сварной конструкции. При этом ультразвуковая ударная обработка оказывает более эффективное воздействие на перераспределение остаточных сварочных напряжений, по сравнению с термообработкой.

Низкочастотная виброобработка

Метод низкочастотной виброобработки предназначен для снятия остаточных механических напряжений в металло-конструкциях больших габаритов с высокими требованиями прочностных характеристик. При использовании метода происходит определение собственной частоты металлоконструкции, после чего конструкция подвергается вибрационной обработке на этой частоте в течение 15–20 минут, в результате чего происходит перераспределение механических напряжений. Метод низкочастотной виброобработки позволяет обрабатывать не только малогабаритные конструкции, но и массой свыше 100 тонн, где не всегда возможно применение термообработки.

Использование метода вибрационной обработки изделий снимает ряд вопросов, возникающих при выборе между термообработкой и виброобработкой. Отпадает необходимость печи, нет необходимости в транспорте и в поиске территории временного хранения, время обработки снижается до минимума, там, где ранее обрабатывали одно изделие, при этом методе может быть обработано значительно больше изделий. При серийном выпуске изделий, обработка может проводиться на вибростенде, и будет вестись автоматически по таймеру. Совокупность экономий на каждом этапе дает ощутимый экономический эффект в целом. Если по сравниваемым методам рассмотреть экономический эффект, а так же их влияние на окружающую среду, условия труда рабочих и прочие факторы, экономически привлекательными можно назвать методы виброобработки деталей и ультразвуковой ударной обработки сварных соединений.

ООО «МАГНИТ плюс» продолжает исследования в области упрочнения сварных соединений и снятия остаточных сварочных напряжений, а так же других вспомогательных технологий, таких как снятие фаски под сварку, размагничивание, изготовление различной магнитной оснастки и др.

Виброобработка и отжиг сварных конструкций

Виброобработка — относительно новый способ снятия напряжений в металле после сварки. Смысл виброобработки сводится к тому, что к сварной конструкции крепится электромеханический вибровозбудитель и после его включения в металле возникают низкочастотные колебания, которые, по утверждениям производителей, снимают напряжения микроструктуры сварного шва и околошовной зоны. На рынке промышленного оборудования уже достаточно много компаний, которые занимаются изготовлением данной продукции. Ниже представлены общие положения их технологии виброобработки.

Практика сварочного производства показывает, что получаемые сварные соединения имеют иные прочностные характеристики, чем основной металл. Кроме этого, в сварном шве образуются остаточные напряжения, которые снижают запас прочности, а деформации, вызванные сваркой, искажают геометрию всего изделия. Такие несплошности металла характерны для большинства сварных соединений, но они являются естественными, т.к. основаны на физико-химических процессах, происходящих в сварном шве и в околошовной зоне.

Общепринятый вид снятия напряжений - термическая обработка (отпуск для снятия напряжений) не всегда является допустимой. Например, отпуск или отжиг для снятия сварочных напряжений не применяют для предварительно термически обработанных металлов или металлов, которые склонны к образованию хрупких структур (мартенситные стали).

Альтернативным вариантом термического снятия напряжений в металле является низкочастотная вибрационная обработка. Она оказывает сильное воздействие на металл в твердом состоянии и позволяет снизить напряжения во всей конструкции и стабилизировать геометрические размеры. На основании процессов, происходящих в металле при виброобработке были разработаны аппараты для снятия сварочных напряжений.

Сущность процесса низкочастотной виброобработки заключается в воздействии на металл конструкции знакопеременными нагрузками на резонансных или околорезонансных частотах, которые создаются с помощью электромеханических вибровозбудителей. Стабилизация размеров с помощью низкочастотной виброобработки обеспечивается за счет снижения и/или перераспределения напряжений первого рода (напряжения, уравновешивающиеся в масштабе всего объема изделия или его крупных элементов). Снижение остаточных напряжений происходит за счет перехода механической энергии вибрации в тепловую, которая способствует снижению сопротивляемости металла ползучести и межкристаллитным перемещениям под действием возникших напряжений.

Метод низкочастотной вибрационной обработки металлоконструкций для снятия остаточных механических напряжений позволяет:

- улучшить и стабилизировать структуру металла сварного шва и околошовной зоны;

- уменьшить деформации, вызванные сваркой;

- снизить концентрации напряжений в соединении;

- создать выгодное перераспределение остаточных сварочных напряжений в сварном шве и околошовной зоне;

- повысить циклическую долговечность сварного соединения до уровня основного металла.

Преимущества низкочастотной вибрационной обработки по сравнению с термической обработкой:

- оборудование является универсальным для различных конструкций, компактным и мобильным;

- улучшение экологических условий производства;

- поверхность деталей после обработки не претерпевает заметных физико-механических изменений (нет окалины, шлака, цветов побежалости и т. п.);

- значительная экономия трудоемкости и станкоемкости;

- стоимость оборудования и затраты на обслуживание относительно невелики.

Написано вроде хорошо, все в рамках приличия теории термообработки и металловедения. Но дело в том, что процесс снятия сварочных напряжений виброобработкой или термическими методами относится к так называемым спецпроцессам (ISO 9000), т. е. процессам, при которых подтверждение качества конечной продукции затруднительно или экономически нецелесообразно, а все недостатки процесса обработки выявляются при эксплуатации изделия.

Действительно, количество, а главное величину сварочных напряжений до и после виброобработки или отжига проконтролировать очень сложно. В настоящее время наиболее прогрессивным методом определения напряжений и деформаций при сварке является компьютерное моделирование с использованием специализированного программного обеспечения, основанного на методе конечных элементов [И.Д. Сальманов, М.Ю. Барановский, В.А. Тарасов., статья «Остаточные напряжения и деформации при сварке», журнал «Строительство уникальных зданий и сооружений», №12(27), 2014].

Как такой метод контроля оперативно использовать в условиях реального производства?

В качестве термических методов снятия сварочных напряжений применяется полный отжиг, нормализация, отжиг для снятия напряжений (без перекристаллизации металла). Здесь вроде все понятно! Многие ученые в своих работах очень детально объяснили процессы, происходящие в напряженном металле при нагреве. Например, если почитать книги Ю.М. Лахтина, то станет ясно, что движущей силой выравнивания атомного строения и микроструктуры напряженного металла, является температура. При повышении температуры в сварном (напряженном) шве «разгоняются» дислокации, начинается рекристаллизация или перекристаллизация. Какие факторы и каким образом действуют на микро- и субструктуру металла при виброобработке не чётко отражено в предложениях производителей виброоборудования.

В данной статье, отражены только самые объективные проблемы использования технологии виброобработки, которые, как мы надеемся, могут быть решены. Вообще, способ борьбы со сварочными напряжениями и деформациями — личный выбор каждого производителя металлических сварных изделий. А долговечная и безопасная работоспособность таких изделий - его личная ответственность

Виброустановка для снятия напряжений после сварки

Система для снятия остаточных механических напряжений в металлических конструкциях методом низкочастотной вибрационной обработки VSR 8а.

Вибрационный процесс снятия механических напряжений (VSR8) представляет собой метод уменьшения уровней остаточного напряжения в металлических компонентах, позволяющий повысить стабильность размеров и общую механическую целостность. Это позволяет выполнять последующие технологические операции, такие как механическая обработка, сборка, испытания, транспортировка, пусконаладочные работы и эксплуатация, с минимальными потерями качества. Метод реализует изгиб обрабатываемой детали с амплитудами, достаточными, чтобы вызвать в материале пластическую деформацию на слабо микроскопическом уровне.

При снятии остаточных напряжений виброобработкой VSR8 не меняются металлургические и физические свойства металлов, что делает данный процесс идеальным решением для материалов с низкой устойчивостью к термической обработке: аустенитных нержавеющих сталей, низкоуглеродистых высокопрочных сталей, а также биметаллических и полиметаллических деталей. При термической обработке сварных деталей из аустенитных или низкоуглеродистых сталей на них образуются трещины. Такие детали можно стабилизировать методом снятия остаточных напряжений виброобработкой.

Модель 8a — ПЕРЕДОВАЯ система VSR:

С помощью данной системы были сняты остаточные напряжения массивного волнолома (177 тонн) в Новом Орлеане.

Приводы Allen-Bradley мощностью 5 кВт с внешним теплоотводом (80% тепла выводится за пределы корпуса класса NEMA 4).

ЧПУ выполняется через промышленный ПК с сенсорным дисплеем диагональю 15”. Безвентиляторный ПК (не нагревается) с твердотельным накопителем. Алюминиевое шасси, выполненное литьем под давлением, обеспечивает максимальную защиту и надежность системы. Результаты снятия остаточных напряжений виброобработкой можно сохранить в формате PDF.

Данные графика снятия остаточных напряжений виброобработкой включают в себя график амплитуды детали и мощности двигателя относительно частоты вращения вибратора. На основе таких данных оператор может точно задать параметры процедуры и ускорить обработку деталей.

Двойной фланцевый вибратор скоростью вращения 100–8000 об./мин и силой до 7500 фунтов можно использовать в любой пространственной ориентации (в том числе на вертикальных валах). Устанавливаемые на гидравлические турбины крупные кольца необходимо обрабатывать на вертикальных валах. Перпендикулярные фланцы упрощают расположение вибратора относительно детали.

Регулируемый дисбаланс (настройка занимает около минуты) в диапазоне 20:1 обеспечивает поддержку системой различных деталей.

Регулировка частоты вращения шагом 0,02% и настраиваемая частота шагом 2 об./мин.

СИСТЕМЫ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ВИБРООБРАБОТКОЙ ADVANCED VSR8 ИМЕЮТ НЕСКОЛЬКО УНИКАЛЬНЫХ ПРЕИМУЩЕСТВ, КОТОРЫЕ ДЕЛАЮТ ИХ ЛУЧШИМИ ПРЕДЛОЖЕНИЯМИ НА РЫНКЕ:

— В комплект поставки моделей с ЧПУ входит ПО Advanced VSR версии 5.3.1. Оно автоматизирует один из сложнейших этапов снятия остаточных напряжений виброобработкой: фиксирует схему резонансных вибраций детали и составляет по ней график. В ПО можно быстро создать предварительные сканы для оценки и корректировки базовых параметров процесса, записи схем базовых резонансных вибраций, быстрого изменения параметров вибратора относительно резонансных вибраций детали, а также мониторинга их изменений: роста, смещения до конечных положений, а также того и другого сразу. Эти этапы и формируют ПРОЦЕСС СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ВИБРООБРАБОТКОЙ (VSR 8).

— Корпуса со степенью защиты NEMA 4. Они защищают систему от попадания пыли, инородных тел, масел, воды и иных загрязнений, чем значительно повышают срок службы электронных компонентов.

— БЕСЩЕТОЧНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ ПЕРЕМЕННОГО ТОКА или синхронные электродвигатели переменного тока. Угольные щетки приводят к образованию высокопроводимой пыли (особенно в двигателях, находящихся под воздействием вибрации). Такая пыль оседает внутри двигателя и приводит к неисправностям. Кроме того, щетки снижают скорость вращения двигателей. Мы настоятельно рекомендуем не использовать оборудование с вибраторами с угольными щетками.

— Датчики температуры. Такие датчики встроены в обмотку электродвигателя. Они отправляют сигналы выключения привода при избыточном нагреве. В моделях с ЧПУ (7.5 и 8a) температура двигателя отображается в ОС VSR, при этом при нагреве отображается соответствующее предупреждение, которое поможет оператору принять оптимальные меры.

— Приводы переменного тока Allen-Bradley. Многие представители отрасли считают такие приводы эталонами частотно-регулируемых приводов: они оснащены внешними теплоотводами, которые выводят за пределы консоли более 80% тепла, чем значительно сокращают ее нагрев и увеличивают срок службы компонентов и проводов.

— Системы оснащены максимально защищенными и надежными компонентами — от разъемов вибраторов с алюминиевыми корпусами, изготовленными литьем под давлением, до кнопок с контактами с тонким золотым покрытием: они отвечают требованиям строгих стандартов, применимых к машинному оборудованию и промышленным приборным панелям. Более того, наш отдел изготовления панелей выпускает детали для различных отраслей, в том числе энергосистем общего пользования.

— Ножки всех вибраторов оснащены вставками из закаленной стали. Они обеспечивают надежное стабильное крепление систем, а значит максимально точные данные вибрации и минимальный износ.

— В комплект поставки всех систем входят уретановые изоляционные подушки, слесарные или мостовые зажимы вибраторов, малошумные акселерометры с предварительным усилением и полностью сбалансированным и экранированным линейным выходом, полный набор соединительных кабелей и исчерпывающее руководство по эксплуатации в пластиковой папке с тремя кольцами (защищает руководство в производственных условиях. Также поставляется цифровая версия руководства). Кроме того, в комплект поставки входит 2-летняя заводская гарантия на детали и изготовление.

ПРЕИМУЩЕСТВА РЕШЕНИЙ ADVANCED VSR8

Как правило, стоимость термической обработки зависит от веса детали или ее общего размера (если он велик). В течение многих лет стоимость данного процесса росла. Наиболее переменной тратой являются затраты на энергию, однако, должны учитываться и постоянные расходы: капитальные вложения, расходы на природоохранные мероприятия, расходы на оплату труда, расходы на транспортировку (включая расходы на получение разрешений на проезд транспортных средств, не соответствующих требуемым габаритам), а также расходы на страховку. Объем таких затрат также растет. Иными словами, при выборе метода снятия остаточных напряжений виброобработкой (VSR) вы показываете, что предпочитаете ЭКОЛОГИЧНУЮ ТЕХНОЛОГИЮ.

Термическая обработка стандартных сварных конструкций занимает от 8 до 24 часов, при этом она включает в себя дополнительные этапы по очистке деталей или удалению отходов (например, пескоструйную или дробеструйную очистку). Стандартная процедура снятия остаточных напряжений виброобработкой VSR занимает всего час, хотя некоторые детали необходимо обрабатывать дважды. Снять остаточные напряжения виброобработкой можно в производственном помещении, при этом сохраняется возможность переместить деталь к печи в помещении или вне помещения. Такой подход помогает сэкономить время — фактор, о котором многие забывают.

Для термической обработки требуется большой объем ископаемого топлива (как правило, природного газа). Согласно расчетам, только в США на термическую обработку уходит такой объем газа, которого хватило бы на отопление 8 миллионов домов. Объем газа, который уходит на термическую обработку 10-тонной конструкции, можно сопоставить с 240 литрами бензина. Для снятия остаточных напряжений виброобработкой VSR требуется небольшое количество электричества: около 1кВт⋅ч на одну процедуру.

Установка систем снятия остаточных напряжений виброобработкой VSR на объекте сокращает время обработки крупных деталей, что ускоряет производство. Также при наличии системы не требуется обращаться к сторонним вендорам и транспортировать детали: такой подход ускоряет время обработки заказа в 5–20 раз.

СОХРАНЕНИЕ ФИЗИЧЕСКИХ СВОЙСТВ

Многие сплавы, в том числе аустенитная сталь (серия 300) и другие виды нержавеющей, низкоуглеродистой высокопрочной стали (T-1, ASTM 514, 709 и другие), теряют свои физические свойства или деформируются при термической обработке. Согласно недавним отчетам, термическая обработка (в том числе послесварочная) некоторых титановых сплавов приводит к ухудшению их усталостных свойств.

— Риск повреждения сигма-фазы нержавеющих сталей делает невозможной их термическую обработку, но выполненные из таких сталей конструкции должны отвечать строгим геометрическим требованиям.

— При обработке низкоуглеродистых и высокопрочных сталей снижается их прочность и упругость — их ключевые свойства. Для получения более подробных сведений изучите руководства по материалам вашего поставщика стали.

Процесс снятия остаточных напряжений виброобработкой не влияет на металлургические и физические свойства материалов.

Области применения процесса снятия остаточных напряжений виброобработкой и его ограничения

Как и у других промышленных процессов, у снятия остаточных напряжений виброобработкой есть целевые области применения и ограничения.

- основания и стойки станочных систем;

- оснастка в автомобильной и авиакосмической отраслях;

- гидротурбинное оборудование (особенно башмачные и разгрузочные кольца)

- подъемные скобы и другие компоненты кранов;

- ремонтные сварочные работы;

- детали подводных лодок;

- крупные компоненты со строгими требованиями к геометрии.

Два требования к процессу снятия остаточных напряжений виброобработкой определяют его ограничения:

1) пластичность: для пластического течения в ходе снятия остаточных напряжений виброобработкой требуются пластичные материалы. Необходимо отметить, что закаленные или нагартованные материалы (например, холоднокатаная сталь) подходят для снятия остаточных напряжений виброобработкой весьма относительно. Остаточные напряжения материалов твердостью 35 Rc нельзя снять виброобработкой, однако, многое зависит от геометрии детали;

2) геометрия детали: в ходе снятия остаточных напряжений виброобработкой механическая нагрузка усиливается резонансными вибрациями. Характеристики резонансных вибраций практически полностью зависят от геометрии детали (гораздо сильнее, чем от материала), поскольку значения отношения плотности к жесткости практически всех металлов находятся в достаточно малом диапазоне. Удобным способом определить пригодность материала является коэффициентом отношения — безразмерная величина, для получения которой общий размер или 3D-диаметр необходимо разделить на среднюю толщину стенок конструкции. Материалы с коэффициентом ниже 12 имеют множество ограничений, а с коэффициентом выше 30 подходят практически без ограничений.

Риски и ограничения, связанные с ТЕРМИЧЕСКОЙ обработкой (в том числе послесварочной)

Послесварочная термическая обработка наиболее распространенных сплавов (например, низкоуглеродистых сталей) весьма эффективна, однако, при термической обработке двух широких категорий легированных сталей могут ухудшаться их физические свойства. Кроме того, при термической обработке на них образуются трещины, и их диапазон температур эксплуатации составляет от –46 до +426 °C. Наконец, снижается их износостойкость, а также меняются фазы (сигма-фаза в нержавеющих сталях).

К ним относятся:

— различные классы низкоуглеродистых высокопрочных сталей (в том числе T-1, ASTM 514 и HY80);

— аустенитные стали (в том числе нержавеющая сталь серии 300).

По результатам исследований, при послесварочной термической обработке снижаются усталостные свойства сварочного титанового сплава Ti-6Al-4V. В работе Assessment of Structural Integrity of Titanium Weldments for U.S. Navy Applications («Оценка целостности титановых сварных элементов для ВМС США»)* автор работы Мор (Mohr) сообщает:

«Усталостные свойства образцов, не прошедших послесварочную термическую обработку, выше свойств образцов, прошедших обработку: срок их службы на 50% выше при одинаковой нагрузке».

Во избежание негативных воздействий необходимо использовать альтернативный способ снятия напряжений — метод виброобработки VSR.

Риск водородного охрупчивания сварочного сплава T-1 после термической обработки проанализирован металлургом Массачусетского технологического института и сооснователем Отдела исследований сварки в нем доктором К. Мелом Адамсом (C. Mel Adams). Кроме того, доктор Адамс выступал привлеченным экспертом в судебных делах, связанных с образованием трещин на конструкциях и разрушением конструкций. Производитель стали был оправдан, но мировое сообщество инженеров не оставило дело без внимания: в технические характеристики стальных листов (например, компании Arcelor Mittal) были добавлены ссылки на характеристики различных низкоуглеродистых высокопрочных сталей. В них имеются предупреждения о возможности ухудшения физических свойств при термической обработке.

Для ознакомления со списком низкоуглеродистых высокопрочных сталей с риском ухудшения свойств при обработке нажмите ТУТ.

Пример 1. Эта изогнутая мостовая балка величиной 12 × 30 × 18 м и весом 43 тонны выполнена из стали ASTM 710. После сварки габариты балки не отвечали требованиям, поэтому для изменения формы было выполнено выпрямление нагревом. Балка потеряла устойчивость к деформации: ее форма выходила за пределы допусков при перемещении (например, при установке вверх ногами). Последующий нагрев только ухудшил ситуацию.

После снятия остаточных напряжений виброобработкой форма балки осталась прежней, хотя для приведения ее размеров в полное соответствие требованиям были внесены незначительные изменения. Требования были соблюдены и на этапах опытной сборки и разборки, транспортировки, а также окончательной сборки в западной части Нью-Йорка.

Пример 2. Волнолом весом 177 тонн для Нового Орлеана построен в Норфолке (штат Вирджиния). Виброобработка была проведена сразу после сборки: она проводилась для укрепления общей механической целостности, а также обеспечения высокой устойчивости к деформации.

Несмотря на длинную консольную конструкцию при установке практически не потребовалась дополнительная оснастка: волнолом удерживается только верхним и нижним шарнирами, встроенным в литье из стали ASTM 104.

На снимке представлен вибратор VSR на вертикальном вале. На крупном снимке вибратор расположен рядом с лестницей. Для стабилизации конструкции потребовалось четыре процедуры виброобработки, при этом для каждой из них вибратор устанавливали в различные положения и ориентации.

Пример 3. Обработка сварной консольной балки из нержавеющей стали 304 длиной 7 м заняла меньше двух часов.

Для поднятия фланцев над полом под брусья были установлены изоляционные подушки. На фланцы были установлены акселерометры.

Вибратор выровнен относительно балки и расположен в пространстве оптимальным образом.

Читайте также: